Лазерная сварка может соединять самые разные материалы, но какие из них действительно лучшие? В этой статье рассматриваются конкретные вопросы, начиная с таких распространенных металлов, как углеродистая сталь и алюминий, и заканчивая более сложными материалами, такими как пластмассы и медные сплавы. Читатели узнают об уникальных проблемах и решениях для каждого материала, что позволит выбрать правильные материалы и методы для своих проектов лазерной сварки.

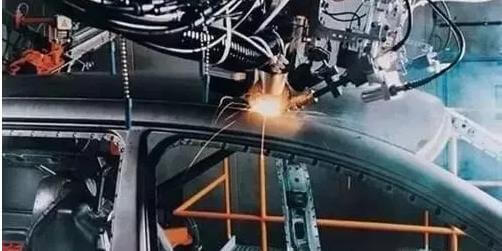

Лазерная сварка - это процесс использования высокоэнергетических лазерных импульсов для локального нагрева небольшого участка материала. Энергия лазерного излучения передается внутрь материала посредством теплопередачи, заставляя материал плавиться и образовывать определенную расплавленную ванну, тем самым достигая цели сварки.

Лазерный сварочный аппарат - это устройство, используемое для лазерной обработки материалов. По принципу работы его можно разделить на четыре типа: лазерный сварочный аппарат для пресс-форм, автоматический лазерная сварочная машинаЛазерная точечная сварка, и оптическое волокно передачи лазерной сварки машины.

Лазерная сварка Технология обеспечивает исключительную точность и эффективность при соединении различных инструментальных сталей и материалов для пресс-форм. Этот передовой процесс сварки особенно эффективен для высокопроизводительных штамповых сталей, включая:

Концентрированная подача тепла и точное управление лазерным сварочным аппаратом обеспечивают минимальные зоны термического воздействия, уменьшение искажений и превосходное качество сварного шва. Это делает его идеальным для ремонта и модификации дорогостоящих пресс-форм и штампов. Процесс сохраняет свойства основного материала, обеспечивая стабильную работу в таких ответственных областях, как литье под давлением, штамповка и формовка металла.

Основные преимущества лазерной сварки для этих инструментальных сталей включают:

Для достижения оптимальных результатов необходимо тщательно контролировать подготовку материала, выбор защитного газа и параметры сварки в зависимости от конкретной марки стали и требований к применению.

Углеродистая сталь может быть эффективно соединена с помощью методов лазерной сварки, при этом качество шва в значительной степени зависит от состава материала и подготовки. Для достижения оптимальных результатов необходим предварительный подогрев, если содержание углерода превышает 0,25%, так как это снижает скорость охлаждения и минимизирует риск образования хрупкого мартенсита в зоне термического влияния (HAZ).

При соединении сталей с разным содержанием углерода очень важно настроить позиционирование лазерного луча. Фокусная точка должна быть немного смещена в сторону стали с меньшим содержанием углерода, обычно на 10-15% диаметра луча. Такая техника обеспечивает более равномерное распределение тепла и способствует лучшему сплавлению на стыке.

Быстрая термическая цикличность, присущая лазерной сварке, характеризующаяся чрезвычайно быстрыми скоростями нагрева и охлаждения, может привести к увеличению восприимчивости к дефектам сварного шва при повышении содержания углерода. Стали с высоким содержанием углерода более склонны к образованию твердых, хрупких микроструктур в зоне HAZ, что может привести к холодному растрескиванию или снижению пластичности.

Лазерная сварка подходит для широкого спектра марок стали, включая средне- и высокоуглеродистые стали (0,30-0,60% C и >0,60% C, соответственно), а также обычные легированные стали. Однако эти материалы часто требуют тщательного контроля процесса. Предварительный нагрев до 150-300°C (в зависимости от углеродного эквивалента и толщины профиля) помогает смягчить тепловой удар. Послесварочная термообработка, например, снятие напряжения при 550-650°C в течение 1 часа на толщину 25 мм, имеет решающее значение для снижения остаточных напряжений и улучшения механических свойств сварного соединения.

Чтобы еще больше повысить качество сварки, рассмотрите следующие дополнительные методы:

Лазерная сварка нержавеющей стали обладает значительными преимуществами по сравнению с традиционными методами сварки, особенно в получении высококачественных соединений с превосходными механическими свойствами и эстетической привлекательностью.

Высокая плотность энергии и точный контроль лазерной сварки обеспечивают узкую зону термического влияния (HAZ) и высокую скорость сварки. Такая комбинация эффективно снижает проблемы, связанные с большим коэффициентом теплового расширения нержавеющей стали, уменьшая риск термических искажений и остаточных напряжений. Как следствие, соединения из нержавеющей стали, сваренные лазером, обычно имеют минимальное количество дефектов, таких как пористость, включения или горячие трещины.

Свойственные нержавеющей стали свойства материала делают ее особенно подходящей для лазерной сварки. Ее относительно низкая теплопроводность (обычно от 16 до 26 Вт/м-К, по сравнению с 43-54 Вт/м-К у углеродистой стали) концентрирует подводимое тепло, а высокий коэффициент поглощения энергии (часто превышающий 35% для длин волн CO2-лазера) обеспечивает эффективную передачу лазерной энергии. Эти характеристики способствуют формированию глубоких, узких проплавленных швов с высоким аспектным отношением, часто достигая глубины проплавления 5-10 мм за один проход, в зависимости от мощности лазера и параметров сварки.

Для тонколистовой нержавеющей стали (обычно <3 мм) маломощные лазеры (500-2 кВт) позволяют получать исключительно чистые и визуально привлекательные сварные швы. Точный контроль энергии обеспечивает минимальное тепловыделение, в результате чего образуются узкие зоны сплавления с гладкой поверхностью и уменьшенным количеством брызг. Это не только улучшает эстетическое качество, но и поддерживает коррозионную стойкость нержавеющей стали за счет минимизации выпадения карбида хрома в зоне термического воздействия.

Для оптимизации лазерной сварки нержавеющей стали необходимо тщательно контролировать такие ключевые параметры, как мощность лазера, скорость сварки, положение фокуса и состав защитного газа. Например, использование смеси аргона с водородом 2-5% в качестве защитного газа может дополнительно улучшить качество сварки за счет повышения стабильности дуги и уменьшения окисления.

Сварка меди и ее сплавов представляет собой уникальную задачу из-за их высокой теплопроводности и низкой температуры плавления. Для достижения полного сплавления и проплавления часто используются источники тепла с высокой концентрацией энергии, такие как электронно-лучевая, лазерная или плазменно-дуговая сварка. Эти высокомощные методы в сочетании с методами предварительного нагрева помогают преодолеть быстрое рассеивание тепла медью.

Тонкие или маложесткие медные заготовки особенно подвержены деформации во время сварки. Без надлежащего крепления или стратегии управления нагревом после сварки может возникнуть значительное коробление из-за теплового расширения и сжатия. В случаях, когда на соединение накладываются жесткие ограничения, могут возникнуть остаточные напряжения, которые могут нарушить структурную целостность или точность размеров детали.

Термическое растрескивание - распространенная проблема при сварке меди, часто возникающая из-за восприимчивости материала к горячему укорочению. Это явление возникает, когда зернограничная сегрегация примесей ослабляет материал при повышенных температурах. Чтобы снизить этот риск, необходимо тщательно контролировать подачу тепла, скорость охлаждения и выбирать подходящие присадочные металлы.

Пористость остается частым дефектом при сварке меди и медных сплавов, в первую очередь из-за высокой растворимости газов (в частности, водорода и кислорода) в расплавленной меди. По мере застывания сварочной ванны эти растворенные газы могут образовывать пузырьки, что приводит к образованию внутренних пустот. Для минимизации пористости необходимы тщательные процедуры очистки, правильный выбор защитного газа и оптимизация параметров сварки. В некоторых случаях для получения высококачественных сварных швов без пористости в медных сплавах могут потребоваться такие специализированные технологии, как сварка в вакууме или использование раскисляющих элементов в присадочных металлах.

Технология лазерной сварки демонстрирует исключительную универсальность при соединении термопластов и термопластичных эластомеров, охватывая широкий спектр материалов, включая полипропилен (PP), полистирол (PS), поликарбонат (PC), акрилонитрил-бутадиен-стирол (ABS), полиамид (PA), полиметилметакрилат (PMMA), полиоксиметилен (POM), полиэтилентерефталат (PET) и полибутилентерефталат (PBT). Такое широкое применение обусловлено точной доставкой энергии и локализованным нагревом, характерным для лазерной сварки, что сводит к минимуму тепловое напряжение и разрушение материала.

Однако некоторые высокоэффективные инженерные пластики, такие как полифениленсульфид (ПФС) и жидкокристаллические полимеры (ЖКП), представляют трудности для прямой лазерной сварки из-за присущего им низкого лазерного пропускания. Эти материалы обычно обладают высокой кристалличностью и термической стабильностью - свойствами, которые способствуют их превосходной механической и химической стойкости, но также приводят к плохому поглощению лазерной энергии.

Чтобы преодолеть это ограничение и расширить спектр материалов, пригодных для лазерной сварки, распространенной стратегией является модификация нижнего слоя стыка. Включение в этот слой лазерно-поглощающих добавок, в первую очередь сажи, значительно повышает способность материала поглощать лазерную энергию. Такая модификация создает локальную зону теплового воздействия на границе шва, способствуя плавлению и слиянию материалов. Верхний слой, сохранивший свой первоначальный состав, остается светопроницаемым для лазера, позволяя энергии эффективно достигать модифицированного нижнего слоя.

Такой подход не только позволяет выполнять лазерную сварку традиционно сложных материалов, но и обеспечивает точный контроль над характеристиками сварного шва, включая глубину и прочность шва. Кроме того, сохраняется общий внешний вид и свойства сваренных компонентов, поскольку модификация ограничивается границей соединения. Поскольку технология лазерной сварки продолжает развиваться, текущие исследования направлены на разработку новых присадок и методов обработки поверхности для дальнейшего расширения ее применимости в еще более широком спектре инженерных пластмасс и композитных материалов.

Основная проблема лазерной сварки алюминия и его сплавов связана с их высокой отражательной способностью к лучам CO2-лазера с длиной волны 10,6 мкм, что существенно влияет на эффективность сварочного процесса.

Отличная тепло- и электропроводность алюминия, обусловленная высокой плотностью свободных электронов, способствует его эффективности в качестве отражателя света. Это свойство, хотя и полезное во многих областях применения, представляет собой значительное препятствие в процессах лазерной сварки.

Изначально алюминиевые поверхности имеют отражательную способность, превышающую 95% для длин волн CO2-лазера. Следовательно, сварка с глубоким проплавлением должна начинаться при поглощении менее 5% входной энергии. Это требует исключительно высокой входной мощности для достижения критической плотности мощности, необходимой для начала сварки. Внезапный локализованный нагрев часто приводит к образованию полостей, похожих на замочные скважины, которые могут привести к дефектам сварного шва, если их не контролировать должным образом.

Для решения этих проблем было разработано несколько стратегий:

Магниевые сплавы имеют плотность примерно на 36% меньше, чем у алюминия, что делает их весьма привлекательными материалами для приложений, требующих высокой удельной прочности. Эта характеристика делает сплавы Mg потенциальными игроками в таких отраслях, как аэрокосмическая, автомобильная и портативная электроника, где снижение веса имеет решающее значение.

Чтобы оценить возможности сварки этих легких сплавов, были проведены комплексные испытания с использованием двух передовых технологий лазерной сварки: импульсного лазера на иттрий-алюминиевом гранате (YAG) и непрерывного лазера на диоксиде углерода (CO2). Эти лазерные системы были выбраны за их точность, управляемость и способность минимизировать зоны термического воздействия.

На примере магниевого сплава AZ31B-H244, состоящего из 3,27% алюминия и 0,79% цинка, с толщиной листа 1,8 мм, исследователи определили оптимальные параметры сварки, которые привели к минимальным дефектам. Наиболее благоприятные условия были достигнуты при использовании импульсного YAG-лазера со следующими настройками:

Было установлено, что эти параметры обеспечивают идеальный баланс между тепловыделением, эффективностью плавления и скоростью затвердевания, в результате чего получаются высококачественные сварные швы с минимальной пористостью и трещинами.

Параллельно с этим испытания непрерывной лазерной сварки CO2 продемонстрировали отличные возможности проплавления. Этот метод оказался особенно эффективным для толстых секций или применений, требующих глубоких, узких сварных швов. Непрерывная волна CO2-лазера обеспечивает постоянный ввод тепла, способствуя равномерным свойствам сварного шва по всему соединению.

Оба метода лазерной сварки демонстрируют многообещающие результаты при соединении Mg-сплавов, открывая новые возможности для широкого применения этих легких материалов в передовых производственных процессах.

Лазерная сварка низколегированных высокопрочных сталей, выполненная с оптимальными параметрами, позволяет получать соединения с механическими свойствами, сравнимыми или даже превосходящими свойства основного металла. Это особенно важно для таких материалов, как сталь HY-130 - квинтэссенция низколегированной высокопрочной стали, известной своей исключительной прочностью и трещиностойкостью после закалки и отпуска.

Сталь HY-130 относится к классу низколегированных высокопрочных сталей, которые достигают замечательных механических свойств благодаря тщательному легированию и термической обработке. Ее микроструктура, обычно состоящая из закаленного мартенсита, обеспечивает превосходный баланс прочности, вязкости и свариваемости при использовании правильных методов сварки.

Традиционные методы сварки часто приводят к образованию неоднородной микроструктуры в сварном шве и зоне термического влияния (ЗТВ). Эта структура обычно состоит из смеси крупнозернистых областей, мелкозернистых участков и остатков исходной структуры основного металла. Хотя такое разнообразие иногда может быть полезным, оно часто приводит к несоответствию механических свойств сварного соединения.

Проблема традиционных методов сварки заключается в низкой вязкости и трещиностойкости соединения по сравнению с основным металлом. Это несоответствие особенно ярко проявляется в сварочном состоянии, когда сварной шов и HAZ очень восприимчивы к холодному растрескиванию. Эта восприимчивость в первую очередь обусловлена образованием хрупких микроструктур, таких как незакаленный мартенсит, и наличием остаточных напряжений, вызванных быстрым охлаждением.

Лазерная сварка, однако, имеет явные преимущества в решении этих проблем. Высокая плотность энергии и точный контроль подводимого тепла при лазерной сварке приводят к сужению зоны контакта, более быстрой скорости охлаждения и возможности получения более однородных и тонких микроструктур. Тщательно оптимизируя такие параметры, как мощность лазера, скорость сварки и положение фокуса, можно создать микроструктуру сварного шва, которая будет точно соответствовать или даже улучшать свойства основного металла, тем самым минимизируя риск холодного растрескивания и улучшая общие характеристики соединения.

Лазерная сварка демонстрирует исключительную универсальность в соединении разнообразных материалов, включая возможность сваривать разнородные металлы - процесс, который традиционно представляет значительные трудности. Эта передовая технология соединения использует лазерные лучи высокой плотности энергии для создания точных, локализованных зон нагрева, минимизируя тепловые искажения и позволяя соединять металлы с различными физическими и химическими свойствами.

Обширные исследования и промышленное применение подтвердили эффективность лазерной сварки для различных комбинаций разнородных металлов. Среди них можно отметить пары медь-никель, никель-титан, медь-титан, титан-молибден, латунь-медь и низкоуглеродистая сталь-медь. Каждое сочетание требует тщательно оптимизированных параметров для достижения прочных металлургических связей и уменьшения таких проблем, как образование интерметаллических соединений, тепловое напряжение и растрескивание.

Например, медно-никелевые сварные швы выигрывают от быстрых циклов нагрева и охлаждения при лазерной сварке, которые ограничивают рост хрупких интерметаллических фаз. Соединения никель-титан, имеющие решающее значение для сплавов с памятью формы, требуют точного контроля над подачей тепла для сохранения уникальных свойств обоих материалов. Сочетание титана и молибдена, жизненно важное для аэрокосмической и медицинской промышленности, использует способность лазерной сварки создавать узкие зоны плавления, что сводит к минимуму количество потенциально вредных интерметаллидных слоев.

Важно отметить, что, хотя лазерная сварка дает значительные преимущества при соединении разнородных металлов, ее успешное применение часто требует сложного управления процессом, включая точное позиционирование луча, модуляцию мощности и, в некоторых случаях, использование промежуточных слоев или присадочных материалов для обеспечения совместимости. Растущее внедрение волоконных и диодных лазеров еще больше расширило возможности в этой области, предлагая улучшенное качество луча и контроль для еще более сложных комбинаций материалов.