Почему при аргонодуговой сварке иногда образуются поры и как их устранить? Пористость при сварке, часто вызванная примесями, неправильным потоком газа или неправильной техникой, может ослабить сварные швы и привести к их разрушению. В этой статье рассматриваются основные причины возникновения пористости при аргонодуговой сварке и предлагаются практические решения по ее предотвращению, обеспечивающие более прочные и надежные сварные швы. Узнайте, как выявить и устранить эти проблемы, чтобы повысить качество и долговечность сварки.

Аргонодуговая сварка - это метод электродуговой сварки с использованием инертного газа "аргон" в качестве защитного газа.

Аргон распыляется из сопла, образуя защитный слой инертного газа в зоне сварки, чтобы изолировать проникновение воздуха и защитить дугу и расплавленную ванну.

Этот метод сварки имеет множество преимуществ:

Поэтому он широко используется в практическом производстве.

Однако из-за слабой ветроустойчивости аргонодуговая сваркаОн особенно чувствителен к ржавчине, воде и маслу, к нему предъявляются строгие требования по чистоте газа, очистке канавок и процессу сварки, в результате чего легко образуются поры.

В сочетании с производственной практикой в этой заметке анализируется проблема пористости в аргоне дуговая сварка и предлагает некоторые методы лечения и меры предосторожности.

Газовые поры - это полости, образующиеся в сварочных швах, когда пузырьки газа в расплавленной ванне не успевают выйти во время затвердевания, что является распространенным и основным дефектом при аргонодуговой сварке TIG. Их форма может быть сферической, овальной, спиральной или червеобразной.

Те, что находятся внутри сварочного шва, называются внутренними газовыми порами, а те, что открыты на поверхности шва, - внешними газовыми порами. Размер газовых пор варьируется; они могут существовать по отдельности, группироваться или непрерывно распределяться вдоль шва.

Газовые поры, являясь объемными дефектами, существенно влияют на эксплуатационные характеристики сварочного шва. В первую очередь они снижают несущую способность шва. Это связано с тем, что газовые поры занимают определенный объем сварочного шва, уменьшая эффективную площадь рабочего сечения и, как следствие, механические характеристики шва.

Это особенно снижает пластичность шва, а также его прочность на изгиб и удар. Если газовые поры проникают на поверхность сварочного шва, особенно если они проникают на поверхность в контакте со средой, то среда будет существовать внутри полостей.

При наличии агрессивной среды происходит концентрированная коррозия, в результате чего полости становятся все глубже и больше, вплоть до проникновения коррозии и образования утечек. Это нарушает целостность сварочного шва, а в тяжелых случаях может привести к разрушению всей металлической конструкции.

Таким образом, предотвращение образования газовых пор в сварочном шве и обеспечение качество сварки следует уделить серьезное внимание.

В течение всего процесса сварки вокруг расплавленной ванны образуются сложные газы, в основном из окружающего воздуха и загрязнений на заготовке, таких как ржавчина, краска и смазка, которые выделяют газ при нагревании.

Все они постоянно взаимодействуют с расплавленным металлом. Некоторые газы попадают в расплавленный бассейн в результате химических реакций или растворения, в результате чего жидкий металл в расплавленном бассейне поглощает значительное количество газа. Если эти газы быстро удаляются, то даже при быстрой кристаллизации расплава газовые поры не образуются.

Однако если газы образуются в процессе кристаллизации расплавленной ванны, а процесс кристаллизации слишком быстрый, чтобы газы успели выйти, они останутся в сварочном шве и образуют газовые поры.

Образование газовых пор в сварочных швах TIG часто является результатом совместного действия нескольких газов, при этом H2 и N2 играющих главные роли. Подробный анализ выглядит следующим образом:

Влияние H2:

H2 в зона сварки поступает из различных источников. Некоторые составы, кристаллическая вода и примеси на поверхности заготовки содержат компоненты водорода. Кроме того, в процессе выплавки стали также присутствует водород.

Под воздействием высоких температур электрической дуги эти компоненты образуют пузырьки, которые быстро рассеиваются наружу. Если H2 не может всплыть в процессе охлаждения сварочного шва, он образует газовые поры.

Влияние N2:

N2 в основном поступает из воздуха. Весовой процент N2 в цветных металлах и сварочной проволоке не очень высок, а в стали и других сплавах железа он присутствует в виде твердых растворов оксидов и других форм.

Растворимость N2 в стали резко меняется в зависимости от температуры, и выпавший в осадок N2 образует пузырьки, которые изгоняются из расплавленной ванны. Пузырьки, которые не могут быть вовремя удалены, остаются в сварочном шве и образуют газовые поры. Образование газовых пор происходит, когда дуга и металл в сварочной ванне подвергаются воздействию воздуха без достаточной защиты.

Когда сварка углеродистой сталиЧистота аргона должна быть не менее 99,7%, при сварке алюминия - не менее 99,9%, а чистота аргона, используемого для сварки титана и титановых сплавов, достигает 99,99%.

Метод определения чистоты аргона:

(l) Сварить полированную стальную пластину или трубу без сварочной проволоки, а затем переплавить ее на сварная шайба много раз. Если есть поры, это говорит о том, что аргон нечистый.

(2) Во время сваркаВокруг дуги возникает очень маленькая искра, что также свидетельствует о нечистоте аргона.

(3) Иногда, когда чистота аргона близка к требованиям чистоты сварки, он не может быть обнаружен двумя вышеуказанными методами обнаружения, но при сварке сварных соединений с зазорами будут образовываться прерывистые поры в корне шва, или поверхностные поры будут образовываться при сварке в защитной оболочке, или на поверхности шва будет слой оксидной кожи. сварная шайба.

(4) Проведите точечную сварку в нескольких местах на никелевой пластине. Если пятно серебристо-белое, а поверхность как зеркало, это говорит о том, что чистота аргона соответствует требованиям.

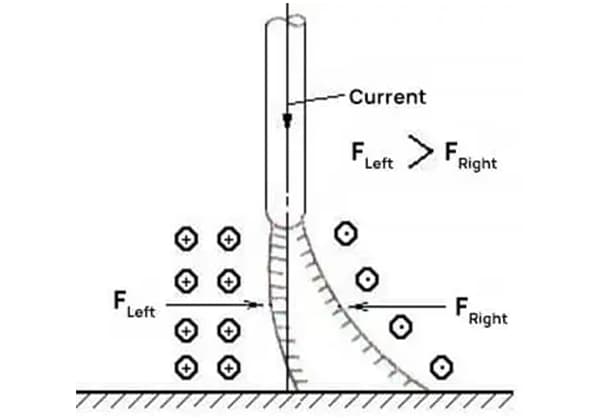

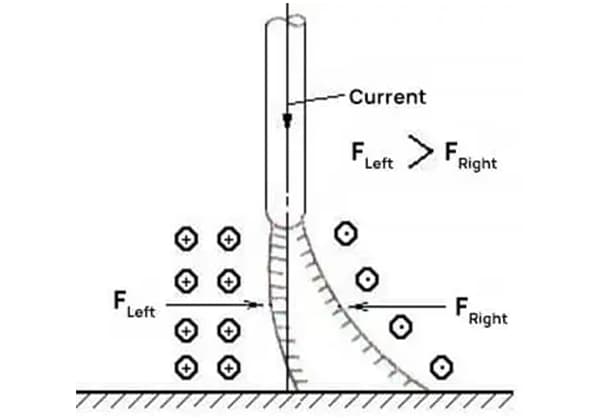

Поток аргона слишком мал, а способность противоветровой интерференции слаба;

Слишком большая скорость потока газа слишком велика, и ламинарный поток у стенки, образующийся при прохождении через сопло, очень тонкий.

После выброса газа он быстро переходит в неупорядоченное состояние и легко вовлекает в себя воздух, что ухудшает защитный эффект расплавленного бассейна.

Поэтому расход аргона должен быть соответствующим, чтобы стабилизировать поток газа.

Утечка воздуха на стыке воздушного пояса или воздушного пояса приведет к слишком маленькому потоку газа во время сварки, и воздух будет засасываться в воздушный пояс, что приведет к плохому защитному эффекту.

При сильном ветре защитный слой аргона будет образовывать турбулентность, что приведет к снижению эффективности защиты.

Поэтому при скорости ветра > 2 м/с необходимо принимать меры по защите от ветра;

При сварке труб отверстие в трубе должно быть перекрыто во избежание вентиляции в трубе.

Диаметр сопла слишком мал. Если эффективная зона защиты аргона вокруг дуги меньше, чем зона расплавленного бассейна, это приведет к плохой защите и образованию пор.

Особенно при работе в полевых условиях и сварке больших труб следует использовать сопла большего диаметра для эффективной защиты дуги и расплавленного слоя.

Расстояние небольшое, и чувствительность к встречному ветру невелика;

Расстояние большое, а способность противостоять ветровым помехам слабая.

Когда давление в газовом баллоне составляет менее 1 МПа, он должен быть остановлен.

Если угол наклона сварочного пистолета слишком велик, то, с одной стороны, воздух будет попадать в расплавленную ванну, с другой стороны, поток аргона на длинной стороне дуги ухудшит защитный эффект дуги и расплавленной ванны.

Нестабильный выход газа из расходомера, большой или малый, повлияет на эффект защиты.

При использовании пистолета для аргонодуговой сварки с кнопкой управления перед сваркой выпустите газ, чтобы избежать избыточного давления в газовой зоне, что приведет к мгновенному чрезмерному расходу газа и образованию воздушных отверстий во время удара дуги.

Зажим вольфрамового электрода не подобран, путь газа не ровный, и защитный газ вытекает с одной стороны сопла, что не позволяет сформировать полное защитное кольцо.

Сварочная проволока для дуговой сварки под флюсом не должна использоваться для замены ручной сварки. Сварка TIG проволоки, иначе будут образовываться прерывистые или непрерывные поры.

Ржавчина, масляные пятна и вода на поверхности сварочной проволоки будут напрямую способствовать образованию большого количества пор в сварном шве.

Если в пластине или трубе есть прослойка, примеси в ней будут способствовать образованию дефектов в виде пор.

Кипящая сталь (с высоким содержанием кислорода и большим количеством примесей) не может быть сварена аргонодуговой сваркой.

Крайняя часть вольфрама не острая, дрейф дуги нестабилен, защитная зона аргона разрушается, а металл в расплавленном бассейне окисляется, образуя поры.

При использовании высокочастотного дугового ударного оборудования температура крайней части вольфрама в начале дугового удара низкая, поэтому он не обладает достаточной тепловой эмиссионной электронной способностью.

Электроны легко испускаются из места с оксидной пленкой и поднимаются вдоль электрода, чтобы найти место с оксидом.

В это время дуга удлиняется, и защитное действие аргона на расплавленный бассейн ухудшается.

Когда температура вольфрамового электрода повышается, с переднего конца вольфрамового электрода испускаются электроны.

Длина дуги и фазовая деформация коротки.

В это время оксид на поверхности вольфрамового электрода может быть устранен, если он отполирован дочиста.

Поверхность канавки и диапазон 10 мм с обеих сторон канавки должны быть отполированы, чтобы магнит, создаваемый дугой во время сварки, не всасывал ржавчину, находящуюся рядом с расплавленным бассейном, в расплавленный бассейн.

Сайт скорость сварки слишком быстро.

Из-за влияния сопротивления воздуха на поток защитного газа поток аргонового газа будет отклоняться от центра электрода и сварочной ванны, что не лучшим образом сказывается на состоянии сварочной ванны и защите дуги.

При гашении дуги следует использовать метод гашения дуги, заключающийся в ослаблении тока или добавлении сварочной проволоки, выводе дуги на сторону канавки и уменьшении дуги.

Не останавливайте дугу внезапно, в результате чего высокотемпературный расплавленный бассейн будет отделен от эффективной защиты потоком газа аргона, чтобы избежать образования пор или усадки в дуговой яме.

Сварочный ток слишком мал, дуга нестабильна, а на конце вольфрамового электрода дуга дрейфует неравномерно, повреждая защитную зону.

Если сварочный ток слишком велик, дуга будет нарушать воздушный поток, и защитный эффект ухудшится.

Если вольфрамовый электрод слишком длинный, защитное действие аргона на дугу и расплавленный бассейн ухудшается.

Хотя существуют различные причины возникновения пористости, выбор правильного процесса сварки и повышение квалификации сварщика являются основными способами ее предотвращения.

Сварка TIG особенно чувствительна к воздействию масла, ржавчины и воды, которые могут легко привести к пористости, поэтому требуется высокое качество поверхности основного материала. Очень важно провести строгую очистку перед сваркой, полируя область в пределах 10-15 мм внутри и снаружи скоса заготовки, чтобы удалить поверхностные оксидные пленки, загрязнения, такие как масло и влага, и обнажить металлический блеск.

Аналогичным образом, масло и ржавчину на поверхности сварочной проволоки необходимо отшлифовать до блеска металла.

Аргон - это инертный газ, который не разлагается при высоких температурах и не вступает в реакцию с металлом шва, вызывая его окисление. При аргонодуговой сварке чистота аргона должна быть выше 99,95%. Кроме того, при падении давления внутри аргонового баллона ниже 2,0 МПа и увеличении содержания влаги его использование должно быть прекращено.

Расход аргона должен быть соответствующим и определяется по следующей эмпирической формуле: Q=K-D, где Q - расход аргона, D - диаметр сопла, а K - коэффициент (0,8-1,2). Таким образом, расход аргона обычно составляет 6-9 л/мин. Путь газа также должен быть свободным, без засорения или утечки.

Диаметр сопла можно определить по следующей эмпирической формуле: D=(2,5-3,2)d, где D означает диаметр сопла, а d - диаметр вольфрамового электрода. Исходя из этой формулы, подходящий диаметр сопла обычно составляет 6-12 мм.

Если длина удлинения вольфрамового электрода слишком велика, это увеличивает расстояние между соплом и заготовкой, снижая защитный эффект. И наоборот, если длина удлинителя слишком мала, то, хотя защитный эффект может быть хорошим, он может препятствовать прямой видимости сварщика и вызвать столкновение вольфрамового электрода и сварочной проволоки, короткое замыкание и предотвращение сварки.

Скорость сварки является одним из основных параметров сварки. Если скорость слишком высока, защитный газ будет отклоняться от вольфрамового электрода и от ванны, что приведет к снижению защитного эффекта и пористости. Это также может повлиять на формирование сварной шовПоэтому при сварке необходимо выбирать соответствующую скорость сварки.

Подача аргона за 3-4 секунды до начала дуги позволяет вытеснить воздух из трубки, обеспечивая начало дуги в газозащитной среде и предотвращая окисление и образование пор на вольфрамовом электроде и в бассейне. Задержка отключения газа позволяет получить охлажденный, защищенный бассейн, а также избежать таких дефектов, как дуговые ямы, трещины и пористость в месте окончания дуги. Таким образом, освоение правильного метода гашения дуги имеет большое значение.

Владение навыками работы является жизненно важным шагом в предотвращении пористости, и каждый сварщик должен обладать прочным фундаментом этих важнейших способностей. Сварочная горелка, проволока и заготовка должны сохранять правильное положение и относительный угол наклона при скоординированных движениях.

Во время сварки дуга должна быть устойчивой, с постоянной высотой, а резкие колебания строго запрещены, чтобы предотвратить мгновенное попадание газа в расплавленную ванну и возникновение пористости. В то же время важно следить за изменениями в расплавленной ванне, чтобы повысить способность к удалению пористости.

При сварке в любом положении сварочная горелка, проволока и заготовка должны находиться на определенном расстоянии друг от друга. Как правило, это направление снизу вверх, т.е. в порядке вверх - вертикально - плоско. При гашении дуги необходимо избегать появления дуговых ям и усадочных отверстий, следя за тем, чтобы сварной шов не был ниже основного материала.

Этого можно достичь за счет увеличения шва, т.е. замедления скорости сварки при гашении дуги, увеличения наклона горелки назад и увеличения подачи проволоки при слишком высокой температуре расплавленной ванны. При необходимости дугу можно гасить и снова зажигать до тех пор, пока дуговая яма не заполнится.

В заключение следует отметить, что аргонодуговая сварка TIG обладает превосходными сварочными характеристиками. Многолетняя производственная практика доказала, что принятие вышеупомянутых технологических мер позволяет эффективно контролировать образование пористости, значительно улучшая показатели первого обнаружения дефектов и качество сварки. сварное соединение.

Хотя существует множество факторов, вызывающих поры при ручной сварке TIG, если мы понимаем особенности аргонодуговой сварки, исследуем влияющие факторы один за другим в соответствии с реальной ситуацией и устраняем все факторы, вызывающие поры в сварном шве при аргонодуговой сварке, мы можем улучшить качество сварки в реальном производстве.