Почему термообработка необходима в механической обработке? Этот важнейший процесс, включающий такие методы, как отжиг, нормализация, закалка и отпуск, изменяет свойства металла, повышая его долговечность, твердость и устойчивость к нагрузкам. Представьте себе, что вы создаете автомобильный двигатель, не убедившись, что его детали могут выдерживать высокие температуры и износ, - поломка неизбежна. В этой статье вы узнаете, как термообработка оптимизирует производительность обработки, уменьшает дефекты материала и подготавливает детали к их ответственной роли, обеспечивая их соответствие строгим промышленным стандартам. Приготовьтесь раскрыть науку, лежащую в основе безупречной работы металла в инженерных приложениях.

Это хороший вопрос, который часто ставит в тупик как новичков, так и опытных профессионалов. Сегодня я подробно расскажу о требованиях к термообработке при механической обработке.

Эти требования на самом деле являются важнейшим аспектом процесса проектирования, и любой инженер-конструктор механических конструкций должен иметь о них полное представление. Без этого понимания нельзя считать инженера-проектировщика квалифицированным, по крайней мере, неполноценным.

Понимание требований к конструкции термообработки детали основано на восприятии изменений в использовании и обработке материала и является фундаментальной частью систематической структуры знаний.

Для начала необходимо разобраться в различных методах термической обработки деталей. Для анализа мы остановимся на наиболее частых и важных методах в процессе обработки.

В процессе обработки мы используем четыре основных метода термообработки: отжиг, нормализацию, закалку и отпуск.

Давайте проанализируем каждый из них в отдельности.

01 Отжиг

Определение обработки отжигом:

Процесс термообработки металла подразумевает нагрев металлической детали до определенной высокой температуры в течение определенного времени и последующее естественное охлаждение.

Его основной функция:

02 Nормализующее лечение

Определение нормализующего лечения:

Нагрев металлических деталей до определенной высокой температуры в течение определенного периода времени, а затем их охлаждение с помощью таких методов, как распыление воды, туман, обдув и т.д.

Этот процесс отличается от обработки отжигом более высокой скоростью охлаждения, что позволяет получить более тонкую структуру материала и улучшить механические свойства.

Его основной функция:

03 Закалка

Определение закалочной обработки:

Металлическая деталь должна быть нагрета до температуры выше критической, Ac3 или Ac1, в течение определенного периода времени для достижения полной или частичной аустенизации.

Впоследствии мартенсит Преобразование может быть инициировано быстрым охлаждением металлической детали до температуры ниже Ms при скорости охлаждения, превышающей критическую скорость охлаждения.

Его основной функция:

04 Tлечение империализма

Определение закалочной обработки:

Это метод термической обработки, при котором закаленная или нормализованная сталь погружается в температуру ниже критической на определенный период времени, а затем охлаждается с определенной скоростью для повышения прочности материала.

Его основной функция:

Внимание! Ниже приведены ключевые знания об отжиге, нормализации и отпуске:

Отжиг и нормализация взаимозаменяемы и могут использоваться вместо друг друга, особенно если твердость полученной детали после обработки невысока и не влияет на ее технологические характеристики. Однако рекомендуется отдавать предпочтение нормализации, поскольку она имеет более короткий цикл обработки и более низкую стоимость.

Закалка обычно используется в сочетании с закалкой или нормализацией. Ее цель - убрать остаточные напряжения, оставшиеся в деталях после закалки и нормализации. Эти процессы повышают твердость деталей, что может привести к высоким остаточным напряжениям. В процесс закаливанияДетали могут стать хрупкими, поэтому для устранения проблемы и обеспечения соответствия требованиям эксплуатации требуется закалка.

Как инженер-механик, при проектировании деталей, требующих термообработки, мы должны выполнять следующие требования:

Наши требования к термообработке большинства деталей основаны на трех основных аспектах, упомянутых выше. Поэтому, чтобы удовлетворить ваши требования, достаточно использовать следующие четыре метода термообработки.

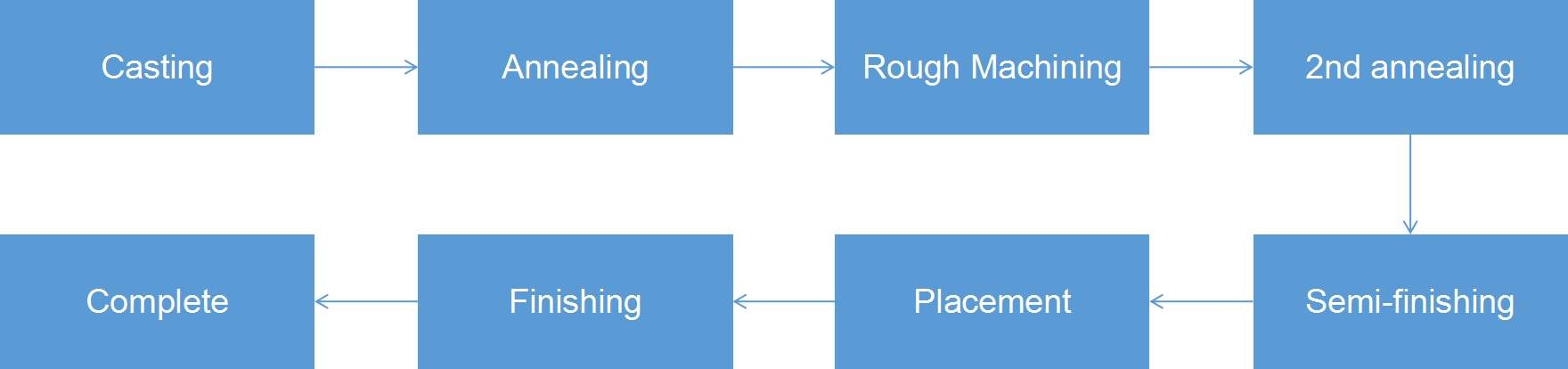

Рассмотрим пример станины, предназначенной для вертикального обрабатывающего центра. Мы выбрали HT300 серый чугун в качестве материала. Технологический процесс производства выглядит следующим образом:

A. После получения литейной заготовки первое, что нам нужно сделать, - это отжечь.

Цель отжига - устранить остаточные внутренние напряжения в отливках и улучшить режущие свойства деталей. Однако некоторые производители предпочитают не отжигать свою продукцию в целях экономии средств. Вместо этого они могут увеличить время охлаждения отливки, чтобы частично удалить внутреннее напряжение. Хотя этот подход может быть оппортунистическим, он не соответствует формальному методу. В соответствии с надлежащей процедурой заготовка литой детали должна быть отожжена.

B. Далее следует черновая машинапроцесс сайт часть.

Процесс черновой обработки деталей не требует строгого соблюдения спецификаций размеров, поэтому на заводе используются фрезы большого размера.

В процессе резки воздействие фрезы на детали создает определенный уровень вибрационной обработки, которая также является процессом снятия напряжений. Однако это может быть и процесс повторного напряжения, в результате чего деталь подвергается повторному отжигу.

C. Sвторичный отжиг.

Цель этой обработки остается такой же, как и предыдущей, - стабилизировать структуру материала, повысить производительность резки и устранить внутренние напряжения в детали.

Крайне важно, чтобы допуски на размеры и форму деталей оставались постоянными после обработки, а не изменялись со временем. Однако в реальности точность размеров и допуски формы обрабатываемых деталей часто меняются, что приводит к низкой производительности высокоточных станков в развивающихся странах. Эта нестабильность является основной причиной данной проблемы.

В 1970-х и 1980-х годах стабильность материала основных деталей машин была относительно выше, поскольку они регулярно подвергались вторичному отжигу в сочетании с естественным старением. Во время обработки естественным старением отливки оставляли на открытом пространстве более чем на шесть месяцев. В то время из-за ограниченных производственных мощностей стабильность материала можно было гарантировать в максимальной степени, тогда как сейчас такой подход кажется устаревшим.

Производство высококачественной продукции часто связано с увеличением затрат.

D. Sэми-финишные детали.

Поскольку на этапе полуфинишной обработки деталь подвергается минимальному резанию, чрезмерные механические напряжения в процессе обработки обычно не возникают. Однако если деталь требует высокой точности размеров и строгих геометрических допусков, мы настоятельно рекомендуем дать ей отдохнуть перед финишной обработкой.

Этот период отдыха позволяет детали снять часть напряжения естественным путем, обеспечивая стабильность конечного готового изделия. К сожалению, многие упускают этот критический этап, и процесс обработки часто упрощается для повышения эффективности в ущерб качеству.

E. Процесс отделки деталей.

Через некоторое время материал детали становится относительно стабильным.

На этапе финишной обработки очень важно оценить навыки оператора.

Во многих случаях точность обработки зависит не только от точности станка, но и от зажим метод.

Особенно для деталей, которым не хватает прочности и жесткости, следует уделять больше внимания зажимам.

Не прилагайте чрезмерных усилий для сжатия заготовки.

Если во время обработки заготовка деформируется, то при снятии зажима она вернется в исходное состояние, что приведет к изменению точности обработки.

Поэтому в процессе отделки особое значение имеет сила зажима, которая также является секретом многих экспертов.

Выше описано применение процессов термообработки при обработке деталей. Существует множество аналогичных процессов, таких как закалка и карбонитрирование. Накопление такого опыта имеет решающее значение для квалифицированного инженера-механика.

Несмотря на рост производительности оборудования с числовым программным управлением и повышение уровня автоматизации, традиционные знания в области механики по-прежнему важны. Эти знания служат основой для правильного использования передовых технологий. Путь к технологическому прогрессу постепенный и требует поэтапного внедрения.