Вы когда-нибудь задумывались, почему на нержавеющей стали, известной своей стойкостью к ржавчине, иногда все же появляются следы ржавчины? В этой статье мы рассмотрим научные основы состава нержавеющей стали и факторы, влияющие на ее долговечность. Вы узнаете практические советы по предотвращению ржавчины и сохранению ее блеска.

Определение нержавеющей стали

Нержавеющая сталь - это универсальный сплав, состоящий в основном из железа, с минимальным содержанием хрома (Cr) 10,5% и, как правило, менее 1,2% углерода (C). Такое точное сочетание элементов создает на поверхности защитный слой оксида хрома, придающий нержавеющей стали характерную коррозионную стойкость.

В процессе производства нержавеющей стали в нее стратегически добавляют различные легирующие элементы для улучшения определенных свойств и эксплуатационных характеристик. К таким элементам относятся:

Благодаря тщательному балансу этих элементов получается материал, который не только устойчив к ржавчине и коррозии, но и обладает превосходными механическими свойствами, что делает его пригодным для широкого спектра применений в различных отраслях промышленности. Именно это уникальное сочетание свойств делает сталь "нержавеющей" и высоко ценится в современном машиностроении и производстве.

Производство нержавеющей стали - это сложный металлургический процесс, который включает в себя точное добавление различных легирующих элементов в определенных количествах для достижения желаемых эксплуатационных характеристик. Такая тщательная манипуляция с составом приводит к появлению широкого спектра марок нержавеющей стали, каждая из которых предназначена для конкретных областей применения и условий окружающей среды.

Марки нержавеющей стали делятся на категории в зависимости от их химического состава, микроструктуры и получаемых свойств. Основные легирующие элементы, такие как хром, никель, молибден и азот, используются для повышения коррозионной стойкости, механической прочности, пластичности и других важнейших характеристик.

Например, аустенитные нержавеющие стали (серия 300) обычно содержат большее количество никеля для улучшения формуемости и коррозионной стойкости, а ферритные (серия 400) в большей степени зависят от хрома. Мартенситные нержавеющие стали содержат углерод для повышения твердости и прочности, что делает их пригодными для изготовления режущих инструментов и хирургических приспособлений.

В приведенной ниже таблице указаны распространенные легирующие элементы, используемые в декоративной нержавеющей стали, их типичные диапазоны состава и основное влияние на свойства материала. Важно отметить, что данная информация приводится только в справочных целях, а для выбора конкретной марки необходимо проконсультироваться с экспертами-металлургами или специалистами по техническим характеристикам материала.

Химический состав нержавеющей стали Диаграмма (процент %)

| Степени стали | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|

| 304 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 18-20 | 8-10 |

| 301 | ≤0.15 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 16-18 | 6-8 |

| 202 | ≤0.15 | ≤1.00 | 7.5-10 | ≤0.05 | ≤0.03 | 17-19 | 4-6 |

| 201 | ≤0.15 | ≤1.00 | 5.5-7.5 | ≤0.05 | ≤0.03 | 16-18 | 3.5-5.5 |

Понимание этих марок позволяет инженерам, конструкторам и производителям выбрать наиболее подходящую нержавеющую сталь для своих конкретных требований, уравновешивая такие факторы, как коррозионная стойкость, механические свойства, формуемость и экономическая эффективность.

Элементный состав сплава

Коррозионная стойкость нержавеющей стали в первую очередь определяется содержанием хрома. Для образования пассивной оксидной пленки хрома, обеспечивающей базовую защиту от коррозии, требуется минимум 10,5% хрома.

Более высокое содержание хрома и никеля обычно повышает коррозионную стойкость. Например, нержавеющая сталь 304, содержащая 18-20% хрома и 8-10% никеля, демонстрирует отличную коррозионную стойкость во многих средах.

Другие легирующие элементы, такие как молибден, азот и титан, могут дополнительно улучшить специфические антикоррозионные свойства. Например, нержавеющая сталь 316 с добавлением молибдена 2-3% обеспечивает превосходную стойкость к точечной и щелевой коррозии в средах, богатых хлоридами.

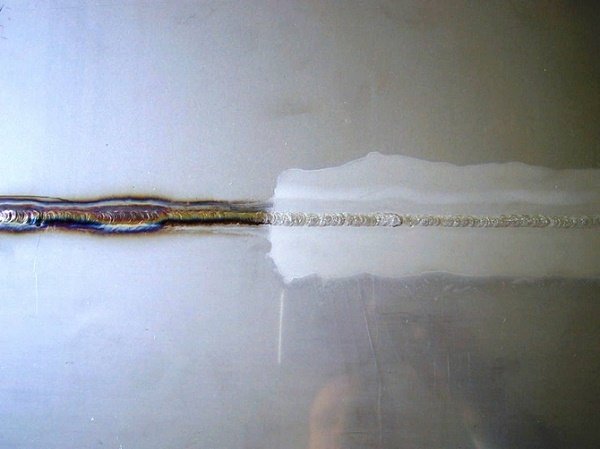

Качество производственного процесса

Металлургическое качество нержавеющей стали существенно влияет на ее коррозионную стойкость. Передовые производственные процессы обеспечивают:

Крупные, технологически продвинутые сталелитейные заводы, как правило, обеспечивают превосходный контроль качества, в результате чего получается более стабильная и надежная коррозионностойкая продукция. И наоборот, предприятия с неоптимальным оборудованием или процессами могут производить нержавеющую сталь с пониженной коррозионной стойкостью из-за несоответствия состава, остаточных примесей или неадекватного микроструктурного контроля.

Воздействие окружающей среды

Условия эксплуатации играют решающую роль в коррозионном поведении нержавеющей стали:

Правильный выбор материала, учитывающий как состав сплава, так и факторы окружающей среды, необходим для обеспечения оптимальной коррозионной стойкости в конкретных условиях применения.

Распространенная практика использования магнита для проверки качества нержавеющей стали основана на широко распространенном заблуждении. Хотя многие потребители считают, что немагнитная нержавеющая сталь по своей природе устойчива к ржавчине, на самом деле магнитные свойства нержавеющей стали определяются ее микроструктурой, а не коррозионной стойкостью.

Микроструктура нержавеющей стали в первую очередь зависит от ее химического состава и термической обработки, которой она подвергается в процессе производства. Три основные микроструктуры нержавеющей стали - это феррит, аустенит и мартенсит. Ферритная и мартенситная нержавеющие стали являются магнитными, в то время как аустенитная нержавеющая сталь, как правило, немагнитна. Однако важно отметить, что аустенитная нержавеющая сталь, несмотря на свои превосходные механические свойства и свариваемость, не всегда превосходит ферритную нержавеющую сталь по коррозионной стойкости.

На рынке представлены различные марки нержавеющей стали, в том числе серии 200 и 300 с низким содержанием никеля и высоким содержанием марганца. Эти марки немагнитны, но часто имеют худшие эксплуатационные характеристики по сравнению со стандартной для отрасли нержавеющей сталью 304, которая содержит большее количество никеля. Стоит отметить, что даже нержавеющая сталь 304 может проявлять незначительные магнитные свойства после некоторых производственных процессов, таких как холодная вытяжка, отжиг для снятия напряжения, точная полировка или литье по выплавляемым моделям.

Кроме того, коррозионная стойкость нержавеющей стали в первую очередь обусловлена содержанием хрома, который образует на поверхности защитный пассивный слой. Этот пассивный слой присутствует как в магнитных, так и в немагнитных нержавеющих сталях, что делает магнитный тест ненадежным показателем коррозионной стойкости.

В заключение следует отметить, что использование магнитных свойств в качестве единственного критерия для оценки качества нержавеющей стали является научно необоснованным и может привести к ошибочным выводам о характеристиках материала. Комплексная оценка, учитывающая такие факторы, как химический состав, предполагаемое применение и свойства конкретной марки, необходима для выбора подходящей нержавеющей стали для конкретной цели.

Многие покупатели, приобретая нержавеющую сталь, берут с собой небольшой магнит, полагая, что немагнитная нержавеющая сталь по своей природе защищена от ржавчины. Однако это заблуждение. Магнитные свойства нержавеющей стали определяются ее кристаллической структурой, а не коррозионной стойкостью.

Покупатели часто удивляются, видя коричневые пятна ржавчины на поверхностях из нержавеющей стали, полагая, что слово "нержавеющая" означает, что она никогда не ржавеет, а если ржавеет, то материал должен быть бракованным. Однако такое мнение слишком упрощает сложную природу нержавеющей стали.

В действительности нержавеющая сталь может корродировать при определенных условиях. Хотя она противостоит атмосферному окислению, ее устойчивость к коррозии в кислой, щелочной и соленой среде зависит от нескольких факторов:

Например, нержавеющая сталь 304 демонстрирует отличную коррозионную стойкость в сухой и чистой атмосфере. Однако при воздействии прибрежной среды она может быстро корродировать под воздействием морского тумана, насыщенного хлоридами. Это свидетельствует о том, что не все марки нержавеющей стали способны противостоять коррозии универсально.

Коррозионная стойкость нержавеющей стали обусловлена наличием на ее поверхности тонкой, сплошной и устойчивой оксидной пленки с высоким содержанием хрома. Этот пассивный слой препятствует проникновению кислорода и последующему окислению основного металла. Однако если эта защитная пленка постоянно нарушается, атмосферный кислород и влага могут проникать внутрь и вступать в реакцию с атомами железа, что приводит к постепенному ржавлению поверхности.

Защитную пленку на поверхности из нержавеющей стали могут повредить несколько механизмов:

Вышеупомянутые условия могут нарушить целостность пассивной пленки оксида хрома на поверхности нержавеющей стали, что приведет к локальной коррозии и возможному образованию ржавчины.

Чтобы сохранить металлическую поверхность в первозданном виде, устойчивой к коррозии, мы рекомендуем применять следующие передовые методы:

Соблюдая эти рекомендации, вы сможете значительно продлить срок службы компонентов из нержавеющей стали и сохранить их эстетическую привлекательность в различных условиях окружающей среды.

Нанесение травильной пасты или спрея эффективно удаляет ржавчину и восстанавливает защитную пленку оксида хрома, возвращая нержавеющей стали коррозионную стойкость. Этот процесс включает в себя:

После обработки используйте мелкозернистое полировочное оборудование для восстановления поверхности, а затем нанесите высококачественный полировочный воск для герметизации и защиты поверхности.

Для удаления небольших пятен ржавчины эффективна смесь минерального спирта и легкого машинного масла в пропорции 1:1. Нанесите раствор, дайте ему проникнуть внутрь, а затем протрите тряпкой из микрофибры.

б) Механические методы:

Механические методы удаления ржавчины включают в себя:

Эти методы эффективно удаляют поверхностные загрязнения, в том числе вкрапления частиц железа, которые особенно опасны во влажной среде. Однако очень важно проводить механическую очистку, когда поверхность сухая, чтобы предотвратить ржавление, вызванное влагой.

Обратите внимание, что, хотя механическая очистка эффективно удаляет поверхностную ржавчину, она не повышает коррозионную стойкость материала. Для усиления защиты:

Сочетание соответствующих химических и механических методов с последующей правильной отделкой позволяет эффективно восстановить и сохранить коррозионную стойкость и эстетическую привлекательность нержавеющей стали.