Приходилось ли вам сталкиваться с непредвиденными деформациями при проволочно-вырезной обработке? В этой статье рассматриваются причины и способы устранения таких деформаций. Узнайте, как контролировать внутренние напряжения, оптимизировать траекторию резания и применять методы снятия напряжений для достижения точных и аккуратных результатов обработки. Откройте для себя практические советы по совершенствованию процесса электроэрозионной обработки проволокой, обеспечивая структурную целостность заготовок и повышая общую эффективность.

Если расщепить бамбуковую палку посередине, то обе половинки согнутся: большая - менее сильно, а меньшая - более значительно. Это явление происходит потому, что материал по своей природе обладает напряжением, и его расщепление нарушает первоначальное равновесие этого напряжения, что приводит к деформации как средству восстановления равновесия.

Аналогично этому принципу происходит деформация заготовок при электроэрозионной обработке (EDM), когда в процессе резки нарушается первоначальный баланс напряжений в заготовке.

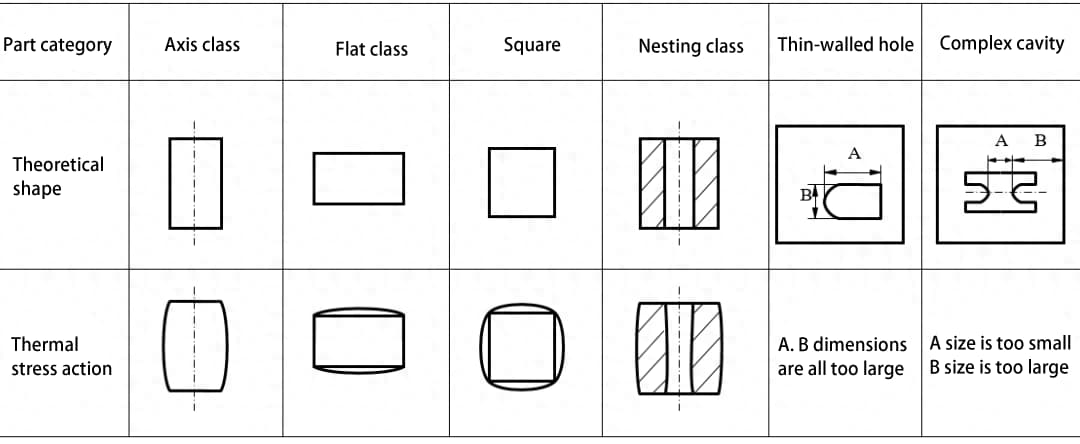

Степень деформации при электроэрозионной обработке проволокой зависит от структуры заготовки. Узкие и длинные полости и выступы склонны к деформации, причем степень деформации зависит от сложности формы, соотношения сторон и других факторов; заготовки с более тонкими стенками более склонны к деформации.

Если деформация минимальна и находится в пределах требований к точности процесса обработки, ею можно практически пренебречь.

Однако если деформация превышает требуемую точность обработки, это приведет к заметным отклонениям в размерах, влияющим на форму обрабатываемой заготовки.

Деформация может быть следствием различных факторов, включая свойства материала, термообработку, конструкцию, планирование процесса, выбор зажима заготовки и траектории резания при электроэрозионной обработке проволокой.

Определенные меры позволяют контролировать и предотвращать деформацию при проволочной электроэрозионной обработке.

1) Черновая обработка или обработка для снятия напряжения перед окончательной обработкой.

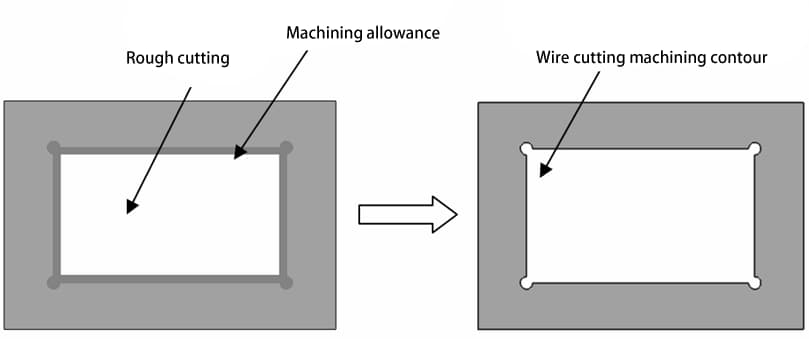

Резка материала на большой площади может нарушить внутренний баланс напряжений, что приведет к значительной деформации. Если удалить большую часть лишнего материала путем черновой обработки или выполнить траектории резания для снятия напряжений, можно устранить большую часть внутренних напряжений.

Для пресс-форм с большой полостью при EDM может быть полезно выполнить два основных реза. Увеличьте смещение на 0,1~0,2 мм для первого основного реза, чтобы снять напряжение, а затем используйте стандартное смещение для второго основного реза, как показано на рисунках.

Для длинных и узких форм выполнение резания для снятия напряжения внутри формы перед обработкой внешнего профиля может значительно уменьшить деформацию.

2) Сверление отверстий для нарезки проволоки

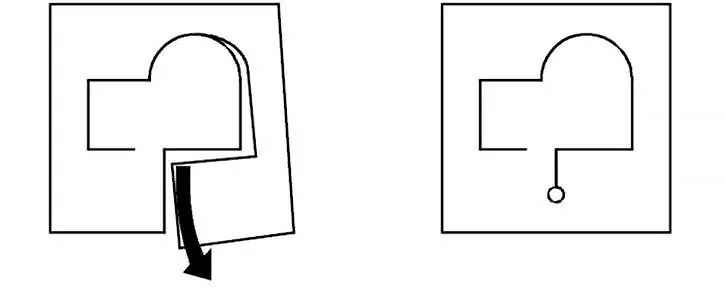

При резке выступов начало реза непосредственно с внешней стороны материала, как показано на рисунке (a), может привести к деформации из-за несбалансированного напряжения материала, что приведет либо к деформации раскрытия, либо к деформации закрытия.

Сверление резьбовых отверстий для обработки по замкнутому контуру, как показано на рисунке (b), может значительно уменьшить деформацию, вызванную проволочным электроэрозионным инструментом.

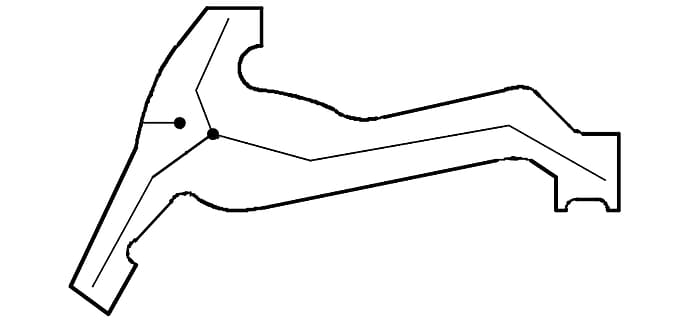

3) Оптимизация траектории резания

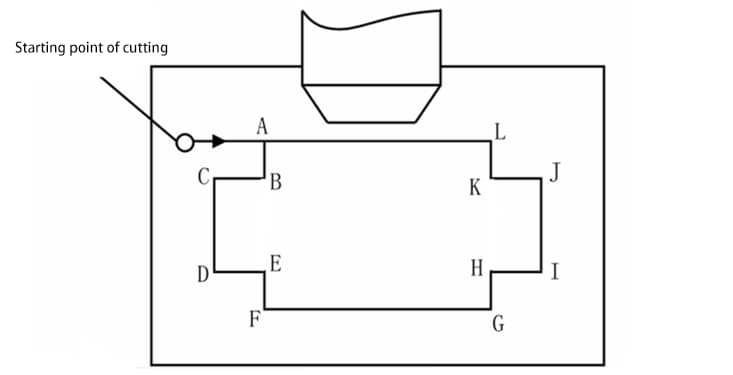

Как правило, лучше всего начинать резку вблизи зажимного конца и располагать участок, отделяющий заготовку от зажимной части, в конце траектории обработки, размещая точки паузы вблизи зажимного конца заготовки.

Необоснованное расположение траектории обработки также может привести к деформации при проволочной электроэрозионной обработке.

Более рациональной траекторией обработки является: A→B→C→D......→A. Если траектория расположена по часовой стрелке: A→L→K→J→......→A, отсечение заготовки от зажимной части в начале может напрямую повлиять на точность выступа из-за ненадежного зажима.

4) Множественные разрезы

Для заготовок, все еще склонных к деформации после принятия определенных мер, изменение традиционной привычки резки в размер за один проход и использование нескольких резов вместо этого может удовлетворить требования к точности.

Многократные резы при проволочной электроэрозионной обработке, направленные в первую очередь на достижение лучшей шероховатости поверхности, также значительно снижают деформацию, возникающую из-за внутренних напряжений в деталях пресс-форм.

5) Оптимизация процесса обработки многопустотных формных пластин

При проволочной электроэрозионной обработке взаимодействие исходных внутренних напряжений и тепловых напряжений, возникающих в процессе резания, может вызвать непредсказуемые и неравномерные деформации, что приводит к неравномерному съему материала при последующих резах и влияет на качество и точность обработки.

Для решения этой проблемы в высокоточных пресс-формах все полости могут быть вырезаны в несколько этапов. При первой резке из полостей удаляется весь отработанный материал.

После удаления отходов автоматическая функция перестановки станка используется для последовательной отделки полостей: основной рез для полости a, удаление отходов→основной рез для полости b, удаление отходов→основной рез для полости c, удаление отходов→......→основной рез для полости n, удаление отходов→финишный рез для полости a→финишный рез для полости b→......→финишный рез для полости n, завершая процесс.

Такой метод резки позволяет каждой полости достаточно времени для снятия внутренних напряжений, минимизирует взаимное влияние и незначительные деформации, вызванные различными порядками обработки, и обеспечивает точность размеров пресс-формы.

Однако этот метод предполагает выполнение нескольких операций нарезания резьбы и является трудоемким, поэтому он больше подходит для станков с медленной проволочной электроэрозионной обработкой, оснащенных автоматическими механизмами нарезания резьбы. После нарезания резьбы измерения подтверждают соответствие размеров высоким требованиям к точности.

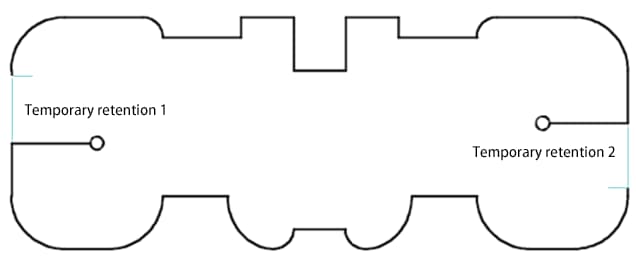

6) Установка нескольких сегментов надбавок

Для больших заготовок сложной формы рекомендуется устанавливать два или более сегментов припуска с несколькими начальными точками, как показано на рисунках.

При программировании форма делится на несколько сегментов и последовательно соединяется для обработки. Сначала обрабатывается контур, затем сегменты с припусками.