Представьте себе измерение расстояний с точной точностью, не прикасаясь к объекту. Лазерные датчики смещения именно так и поступают, используя лазерную технологию для получения точных измерений положения, смещения и многого другого. В этой статье вы узнаете о принципах работы этих датчиков, включая лазерную триангуляцию и анализ эхосигналов, и откроете для себя их разнообразные применения в различных отраслях промышленности - от производства до электроники. Если вы заинтересованы в улучшении контроля качества или повышении эффективности производства, понимание принципов работы лазерных датчиков перемещения может стать для вас решающим фактором.

Лазерный датчик смещения - это измерительный прибор, использующий лазерную технологию для измерения положения, смещения и других изменений измеряемого объекта. Он состоит из лазера, лазерного детектора и измерительной схемы.

Этот тип датчиков обеспечивает точные бесконтактные измерения и способен измерять смещение, толщину, вибрацию, расстояние, диаметр и другие точные геометрические измерения. Лазер, используемый в датчике, обладает превосходными прямолинейность характеристики.

По сравнению с ультразвуковыми датчиками лазерные датчики смещения имеют более высокий уровень точности. Однако устройство, генерирующее лазер, относительно сложное и большое, что ограничивает область применения лазерных датчиков смещения.

Лазерный датчик перемещения - это бесконтактное устройство, которое точно измеряет положение, смещение и другие изменения размеров объекта. Он широко применяется в промышленности для определения смещения, толщины, вибрации, расстояния, диаметра и различных геометрических свойств материалов и компонентов.

Принцип работы лазерных датчиков смещения можно разделить на два основных метода: лазерная триангуляция и анализ времени пролета (TOF). Лазерная триангуляция обычно используется для высокоточных измерений на малых расстояниях (обычно до 1 метра), в то время как анализ времени пролета больше подходит для измерений на больших расстояниях (до нескольких сотен метров).

Ниже приводится краткий обзор этих двух методов измерения:

Внутренняя обработка сигнала датчика включает в себя как аналоговые, так и цифровые электронные компоненты. Положение отраженного света на приемном элементе обрабатывается, анализируется микропроцессором и преобразуется в соответствующее выходное значение. Это значение затем используется для регулировки лазерного излучения и точной настройки измерений, обеспечивая оптимальные характеристики во всем рабочем диапазоне датчика.

Чтобы измерить компонент, поместите его в указанное место на конвейерной ленте. Лазерный датчик, срабатывающий от лазерного сканера, обнаружит и измерит деталь, определив ее длину.

Разместите несколько лазерных датчиков в направлении наклона измеряемой детали, и один датчик будет непосредственно выдавать значение измерения. Кроме того, можно использовать программное обеспечение для расчета значения измерения и отображения результата на основе полученного сигнала или данных.

С помощью двух лазерных сканеров расположите измеряемые компоненты между собой, а затем получите данные с помощью датчиков, чтобы оценить точность и полноту размеров компонентов.

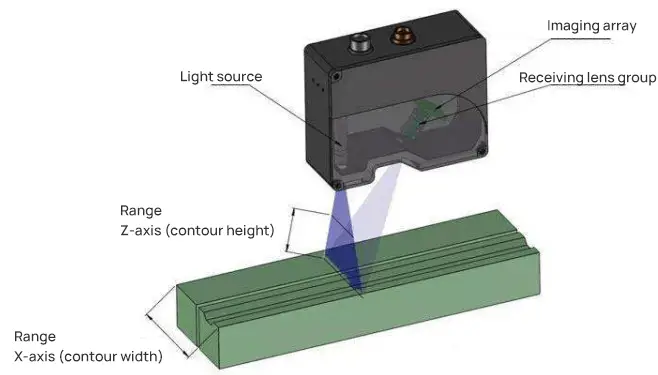

Лазерный излучатель проецирует видимый красный лазер на поверхность измеряемого объекта через линзу. Рассеянный лазерный свет от поверхности объекта проходит через линзу приемника и фиксируется внутренней линейной CCD-камерой.

В зависимости от расстояния до объекта линейная CCD-камера регистрирует световое пятно под разными углами. Используя этот угол и известное расстояние между лазером и камерой, цифровой сигнальный процессор вычисляет расстояние между датчиком и объектом.

Положение луча в приемном элементе затем обрабатывается аналоговыми и цифровыми схемами, и соответствующее выходное значение вычисляется микропроцессором. Стандартный сигнал данных выводится пропорционально в аналоговом окне, заданном пользователем. Если выбран выход с переключаемым значением, то он будет активирован в пределах заданного окна и отключен за его пределами.

Аналоговый и коммутационный выходы могут иметь отдельные окна обнаружения. Лазерный датчик перемещения, использующий триангуляцию, может достичь максимальной линейности 1um с разрешением 0.1um. Например, датчик типа ZLDS100 может похвастаться высоким разрешением 0,01%, высокой линейностью 0,1%, быстрым откликом 9,4KHz и способностью работать в жестких условиях.

Лазерный датчик перемещения использует принцип анализа эха для точного измерения расстояния. Датчик состоит из процессорного блока, блока обработки эхосигналов, лазерного излучателя, лазерного приемника и других компонентов.

Каждую секунду лазерный излучатель посылает миллион лазерных импульсов к обнаруживаемому объекту, которые затем возвращаются в приемник. Процессор вычисляет время, необходимое лазерному импульсу, чтобы достичь объекта и вернуться обратно, что позволяет рассчитать значение расстояния.

Это значение определяется путем усреднения тысяч измерений с использованием метода времени импульса. Хотя метод анализа лазерного эха подходит для обнаружения на больших расстояниях, он имеет более низкую точность по сравнению с методом лазерной триангуляции. Самое дальнее расстояние обнаружения, которое он может достичь, составляет 250 метров.

Лазерные датчики смещения широко используются для измерения различных физических величин, включая длину, расстояние, вибрацию, скорость, ориентацию и т.д. Эти датчики также нашли применение в дефектоскопии и мониторинге загрязнителей воздуха.

Лазерный датчик используется для измерения толщины металлические листы.

Обнаружение изменений толщины может помочь в выявлении морщин, небольших отверстий или нахлестов, что позволит предотвратить поломку машины.

Поместите измеряемый компонент в указанное место на конвейерной ленте. Лазерный датчик обнаружит компонент и одновременно измерит его с помощью сработавшего лазерного сканера, в итоге определив его длину.

Расположите несколько лазерных датчиков в направлении наклона измеряемой детали. Значение измерения может быть выведено непосредственно через один из датчиков. Кроме того, можно использовать программное обеспечение для расчета значения измерения на основе сигналов или данных и предоставления результата.

Поместите измеряемые компоненты между двумя лазерными сканерами, а затем считайте данные через датчик, чтобы определить точность и полноту размеров компонентов.

Лазерный датчик интегрирован в производственный процесс розлива продуктов. При прохождении продуктов через датчик он может точно определить, заполнены ли они до отказа. Датчик использует передовую программу отражения лазерного луча на поверхности для точного определения соответствия наполнения продуктов стандарту и количества продуктов.

Во-первых, для комбинированного измерения вам потребуется 2-3 лазерных датчика перемещения, как показано на рисунке.

Затем расположите три лазерных датчика перемещения по прямой линии, параллельно производственной линии, и определите расстояние между ними, исходя из требуемой точности измерений.

Наконец, заставьте объект двигаться в направлении, параллельном линии установки лазерных датчиков смещения.

Если производственная линия совмещена с линией установки датчика, то чем больше разница в расстоянии, измеренном тремя датчиками, тем хуже прямолинейность объекта. И наоборот, меньшая разница в расстоянии, измеренном тремя датчиками, указывает на то, что объект более прямой.

Вы можете рассчитать процент прямолинейности с учетом длины измеряемого объекта и расстояния между тремя установленными датчиками, в результате чего на выходе вы получите количественный сигнал.

С помощью этой установки вы успешно справились с задачей определения прямолинейности объектов.

Решающая сила:

Разрешение вихретокового датчика может достигать 0,1 мм, что сопоставимо с разрешением лазерного датчика перемещения.

Линейность:

Линейность вихретокового датчика обычно низкая - около 1% в диапазоне измерений. С другой стороны, высококлассные лазерные датчики смещения могут похвастаться линейностью около 0,1%.

Условия измерения:

Вихретоковые датчики требуют, чтобы испытуемый объект был проводящим и немагнитным материалом, например, алюминием или медью, но не железом.

Лазерные датчики перемещения, напротив, способны измерять как магнитные, так и проводящие объекты.

Точность емкостных датчиков смещения невероятно высока и превосходит точность лазерных датчиков смещения. Однако их диапазон довольно ограничен, обычно он составляет менее 1 мм. С другой стороны, лазерные датчики смещения имеют гораздо более широкий диапазон, максимальная дальность измерения может достигать 2 метров.

Принцип измерения оптоволоконного датчика смещения заключается в определении смещения объекта путем обнаружения изменений светового потока и интенсивности света, отраженного от поверхности объекта в результате смещения.

Зонд датчика состоит из передающего и принимающего оптического волокна.

Для небольших объектов возможности обычных бесконтактных датчиков перемещения ограничены площадью отражения, что приводит к низкой эффективности измерений. Однако оптоволоконный датчик смещения может быть разработан с очень маленьким зондом (с минимальным диаметром 0,2 мм), что делает его пригодным для измерения небольших объектов.

Кроме того, она может быть выполнена в виде линейной передачи и приема.

Величина смещения рассчитывается путем измерения степени экранирования объекта оптическим волокном в процессе смещения, с точностью до 0,01um.

Максимальный диапазон измерения датчика составляет 4 мм.