Вы когда-нибудь задумывались, почему некоторые трубы морщатся или рвутся при гибке? В этой статье рассматриваются основные причины этих проблем, при этом особое внимание уделяется таким факторам, как радиус гибки, свойства материала и настройки станка. Понимая эти переменные, вы сможете повысить качество своих проектов по гибке труб, сократить количество отходов и повысить общую эффективность. Приготовьтесь узнать практические решения для достижения плавных, бездефектных изгибов труб.

При изготовлении автомобильных выхлопных труб и аналогичных трубчатых деталей часто возникают проблемы с качеством, такие как морщины или разрывы, обусловленные такими факторами, как радиус изгиба и свойства материала. Особенно важно уменьшить или устранить эти проблемы, чтобы повысить качество продукции и снизить количество брака.

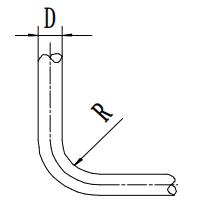

Процесс гибки труб сравним с процессом гибки листового металла: внешняя стенка нейтрального слоя подвергается растягивающему напряжению, истончая стенку, а внутренняя стенка нейтрального слоя испытывает сжимающее напряжение, утолщая стенку. Чрезмерная деформация может привести к образованию трещин во внешней стенке и морщин во внутренней стенке. В таблице 1 приведены минимальные радиусы изгиба для стальных труб.

Таблица 1: Минимум Радиус изгиба (R) для стальных труб

| Толщина стенок | Минимальный радиус изгиба R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

Методы гибки труб обычно включают: гибку с помощью ручных трубогибочных инструментов; гибку на специальных трубогибочных станках; метод гибки с защитой от деформации; холодную экструзионную гибку; прессование в пресс-форме для формирования колен; горячую экструзионную гибку стержней. В данной статье основное внимание уделяется использованию специальных трубогибочных машин в качестве примера для анализа проблем, связанных со смятием и разрывом.

1. Оправка

2. Направляющая пластина

3. Die

4. Блок давления

5. Трубчатый компонент

Специальный трубогиб обычно использует оправку для гибки. Процесс включает в себя установку матрицы, поз. 3, на вращающийся шпиндель станка. Перед гибкой труба зажимается на матрице прижимным блоком (поз. 4). Внутрь трубы вставляется оправка (поз. 1). Когда машина включается, материал трубы постепенно изгибается вокруг матрицы, принимая нужную форму.

Во время процесс гибкиМеньший радиус изгиба может привести к образованию морщин на внутренней стороне или даже трещин на внешней стенке. При проектировании необходимо учитывать толщину стенки трубы, ее внешний диаметр и свойства материала. При выборе радиуса изгиба следует руководствоваться таблицей 1.

Эмпирическим путем установлено, что при использовании обычной цилиндрической оправки для гибки минимальный радиус изгиба может быть немного меньше, чем указано в таблице 1, если это не приводит к образованию морщин или трещин. Если требуется меньший радиус изгиба, можно увеличить толщину стенки трубы, уменьшить наружный диаметр и выбрать материал с хорошей пластичностью и гладкой внешней поверхностью.

3.2.1 Рабочее положение оправки

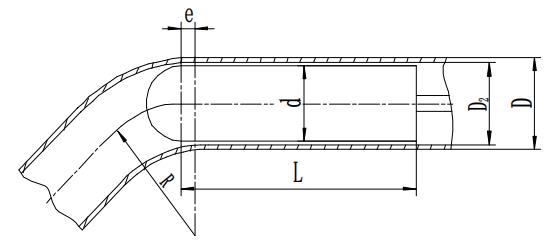

При гибке труб с сердечником форма и рабочее положение оправки оказывают значительное влияние на качество гибки трубы. Обычно диаметр d оправки должен быть на 0,5-1,5 мм меньше внутреннего диаметра трубы, что облегчает ее вставку в трубу.

Расстояние e от точки входа оправки в трубу до начала процесса гибки (см. рис. 2) можно рассчитать по следующей эмпирической формуле.

В уравнении,

3.2.2 Выбор формы оправки

Существуют различные формы оправок, которые условно делятся на: стандартные цилиндрические оправки, оправки в форме ложки, оправки с цепью и оправки с гибким валом. Стандартная цилиндрическая оправка часто используется из-за простоты конструкции, легкости изготовления и простоты удаления после гибки.

Однако, поскольку площадь контакта между оправкой и стенкой трубки мала, она менее эффективна для предотвращения образования эллиптической формы.

Длина оправки, обозначаемая как L, должна быть (см. рис. 2)

L = (3 - 5) d мм

При большом диаметре d оправки коэффициент принимает меньшее значение, и наоборот.

3.2.3 Контроль зазора между оправкой и внутренней стенкой трубных фитингов

Если зазор между оправкой и внутренней стенкой трубной арматуры слишком велик, в начале процесса гибки оправка и стенка трубы не полностью соприкасаются, что приводит к образованию сильных складок на внутренней стороне трубной арматуры и возникновению мертвых изгибов. Если зазор слишком мал, то при зажим обычная сварная труба, неравномерная высота сварного шва на внутренней стенке фитинга может затруднить вставку оправки в фитинг.

В течение длительного периода подведения итогов гибка труб работы, автор определил более подходящий зазор между внутренней стенкой трубы и оправкой:

c = D2 - d = 0,5 - 1,5 мм.

При стандартных операциях гибки труб на гибочных станках направляющие пластины (рис. 1) зажимают заготовку и движутся синхронно с ней. Скорость движения этой направляющей пластины регулируется, и скорость ее движения напрямую влияет на качество согнутой трубы.

Заготовка, зажатая блоком пресса на матрице, содержит в себе оправку. В процессе работы машины материал трубы постепенно изгибается вокруг матрицы, при этом направляющая плита движется вперед синхронно со скоростью вращения матрицы. Во время этого процесса на заготовку действует статическое трение между направляющей плитой и заготовкой.

Если скорость направляющей пластины больше, чем скорость штампа, она придает заготовке поступательное движение, и наоборот, если ее скорость меньше, она оказывает сопротивление. Испытания на изгиб показывают, что при равных условиях, если скорость направляющей пластины значительно превышает линейную скорость матрицы, на внутренней стенке трубы образуются морщины.

И наоборот, если скорость направляющей пластины значительно отстает, внешняя стенка трубы заметно истончается, вплоть до разрыва. Поэтому эффективная регулировка скорости перемещения направляющей пластины в соответствии со скоростью перемещения матрицы имеет решающее значение для обеспечения качества гибки.

Из этого анализа ясно, что скорость перемещения направляющей пластины должна быть синхронизирована со скоростью гибки в процессе гибки. Следовательно, перед гибкой или после перехода на штамп с другим радиусом гибки необходимо соответствующим образом отрегулировать скорость направляющей пластины.

Как показано на рис. 1, скорость гибки α и радиус гибки R заданы заранее. Длина дуги, которую гибочный штамп должен повернуться, т.е. рассчитывается расстояние, на которое направляющая пластина должна синхронно продвинуться за то же время. Гибочный станок работает на холостом ходу, а оператор медленно вращает рукоятку клапана управления скоростью, наблюдая за движением направляющей пластины.

После изгиба на заданный угол и остановки фактическое смещение направляющей пластины измеряется линейкой и сравнивается с теоретическим расчетом. Если они отличаются, регулировку холостого хода можно повторять до тех пор, пока измеренное значение не совпадет с расчетным.

В реальности, из-за факторов нагрузки, скорость перемещения направляющей пластины при фактическом изгибе часто ниже, чем при холостом ходе. Поэтому при регулировке скорости перемещения направляющей пластины фактическое значение может быть немного выше теоретического.

В заключение следует отметить, что наличие морщин, разрывов или эллиптических деформаций в трубе является важным показателем качества гибки.

Эти дефекты качества можно свести к минимуму, выбрав подходящий радиус гибки, соответствующую форму оправки, контролируя зазор между оправкой и внутренней стенкой трубы, регулируя положение вставки оправки и скорость перемещения направляющей пластины.