Предел текучести, важнейшее, но часто упускаемое из виду свойство, играет важную роль при выборе материалов. В этой статье мы рассмотрим основы предела текучести и изучим его значение в машиностроении. Узнайте, как эта важнейшая концепция формирует окружающий нас мир, и получите ценную информацию от экспертов отрасли.

Предел текучести: Это предел текучести металлический материал когда он поддается, т.е. напряжение, которое противостоит небольшой пластической деформации.

Для металлические материалы без явной текучести, значение напряжения, при котором возникает остаточная деформация 0,2%, определяется как предел текучести, называемый условным пределом текучести или пределом прочности.

Внешние силы, превышающие этот предел, приводят к необратимому разрушению детали и не подлежат восстановлению. Например, предел текучести низкоуглеродистой стали составляет 207 МПа.

При приложении внешних сил, превышающих этот предел, деталь подвергнется необратимой деформации. Если он меньше этого значения, то деталь вернется к своей первоначальной форме.

Предел текучести играет ключевую роль в материаловедении и машиностроении, являясь важнейшим параметром в методологии проектирования и процессе выбора материалов. В традиционных подходах к расчету прочности предел текучести является эталоном для вязких материалов, а допустимое напряжение определяется как [σ] = σys/n, где σys - предел текучести, а n - коэффициент безопасности. Этот коэффициент безопасности обычно составляет от 1,1 до 2 и выше, в зависимости от конкретных требований и условий эксплуатации.

Для хрупких материалов, у которых нет четкого предела текучести, в качестве эталона используется предел прочности на растяжение (σb), а допустимое напряжение рассчитывается как [σ] = σb/n. В этих случаях обычно используется более консервативный коэффициент безопасности (n), равный примерно 6, чтобы учесть ограниченную способность материала к пластической деформации и внезапный режим разрушения.

Важно понимать, что, хотя традиционная методология проектирования на основе прочности часто приводит к тому, что основное внимание уделяется максимизации предела текучести, такой подход может привести к непредвиденным последствиям. При увеличении предела текучести часто происходит соответствующее снижение вязкости разрушения, что потенциально повышает риск катастрофического разрушения. Эта обратная зависимость подчеркивает важность сбалансированной оптимизации свойств материала, а не сосредоточения внимания только на пределе текучести.

Значение предела текучести выходит за рамки его непосредственного применения в расчетах напряжений. Он служит ценным показателем для прогнозирования различных механических свойств и характеристик обработки материалов в инженерных приложениях. Например:

Стресс

Когда объект деформируется под воздействием внешних факторов (силы, влажности, изменения температуры и т. д.), возникают внутренние силы, взаимодействующие между различными частями объекта. Внутренняя сила на единицу площади называется напряжением.

Перпендикулярные к сечению напряжения называются нормальными или осевыми, а касательные к сечению - напряжениями сдвига или напряжениями среза.

Штамм

Под деформацией понимается относительная деформация объекта под действием внешних сил и неоднородных температурных полей, а также других факторов.

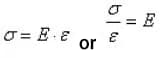

Согласно закону Гука, в определенном диапазоне пропорциональных пределов напряжение и деформация имеют линейную пропорциональную зависимость.

Соответствующее максимальное напряжение называется пределом пропорциональности.

Отношение напряжения к деформации, обозначаемое E, называется модулем упругости или модулем Юнга, и различные материалы имеют фиксированный модуль Юнга.

Хотя напряжение нельзя измерить напрямую, его можно рассчитать, измерив деформацию, вызванную внешними силами.

Дополнительная информация

Закон Гука - это основной закон теории механической упругости, который гласит, что в твердых материалах существует линейная зависимость между напряжением и деформацией (удельной деформацией), когда они подвергаются напряжению.

Материалы, удовлетворяющие закону Гука, называются линейно-упругими или гуковскими.

Закон Гука выражается в виде F=k-x или ΔF=k-Δx, где k - константа, коэффициент жесткости объекта.

В Международной системе единиц единица измерения F - Ньютон, единица измерения x - метр, это переменная деформации (упругой деформации), а единица измерения k - Ньютон/метр.

Коэффициент жесткости численно равен усилию пружины при ее растяжении (или укорачивании) на единицу длины.

Какие бывают виды стресса?

Нормальное напряжение: Компонент напряжения, направленный перпендикулярно поперечному сечению, называется нормальным напряжением (или осевым напряжением) и обозначается σ.

Нормальное напряжение представляет собой растяжение и сжатие между соседними поперечными сечениями детали.

Нормальная деформация: Нормальная деформация в точке - это удлинение вдоль направления действия нормальной силы, обусловленное нормальным напряжением, распределенным по сечению в этом направлении.

Напряжение сдвига: Компонент напряжения, направленный по касательной к поперечному сечению, называется напряжением сдвига или силой сдвига, обозначаемой τ. Напряжение сдвига представляет собой действие скольжения между двумя частями.

Деформация сдвига: Деформация сдвига в точке - это изменение угла между двумя перпендикулярными направлениями под действием напряжения сдвига, распределенного по поперечному сечению. Она также известна как деформация сдвига.

Какие бывают виды напряжения?

Существует два типа деформации: линейная и угловая. Линейная деформация, также известная как нормальная деформация, представляет собой отношение увеличения длины (положительной при растяжении) небольшого отрезка линии в определенном направлении к его первоначальной длине.

Угловая деформация, также известная как деформация сдвига или деформация сдвига, - это изменение угла (положительное при уменьшении) между двумя перпендикулярными отрезками прямой под действием напряжения сдвига. Она выражается в радианах.

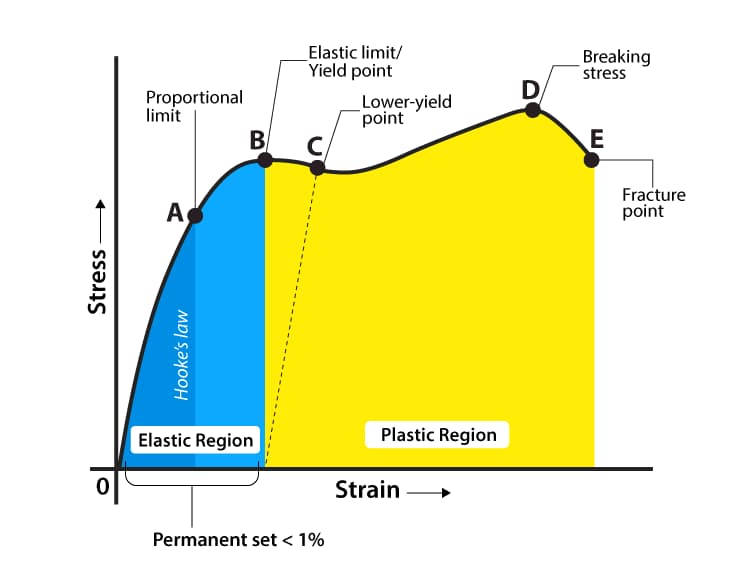

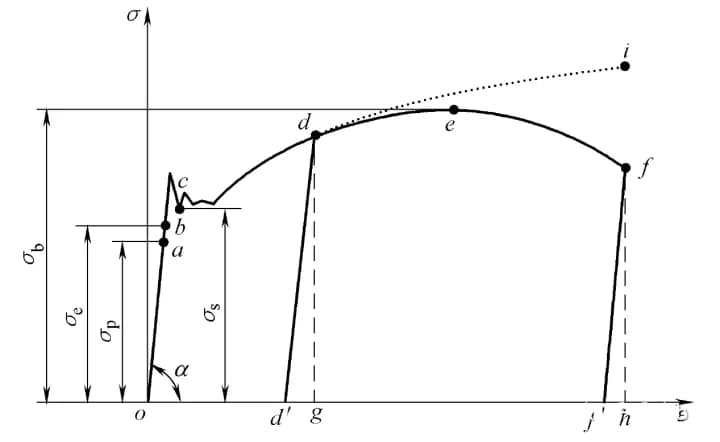

График кривой "напряжение-деформация" (σ-ε) представлен на рисунке 3.

Вместо осевой нагрузки F берется номинальное напряжение σ = F / A0, а вместо удлинения Δl - инженерная деформация ε = Δl / l0.

Кривая напряжения-деформации по-прежнему имеет четыре стадии. Значения каждой характерной точки следующие:

Сцена о к а:

На начальном этапе растяжения (или сжатия) напряжение σ и деформация ε линейно связаны до точки a.

В этой точке значение напряжения, соответствующее точке a, называется пределом пропорциональности и обозначается σp.

Это максимальный предел, при котором напряжение и деформация пропорциональны.

Когда σ≤σp, действует σ =Eε, также известный как закон Гука, который говорит о том, что напряжение и деформация пропорциональны.

Таким образом, E =σ / ε = tanα, где E известен как модуль упругости или модуль Юнга, с единицами измерения, такими же как σ. Когда напряжение превышает предел пропорциональности и достигает точки b, зависимость σ-ε отклоняется от прямой линии.

Если разгрузить напряжение до нуля в этой точке, деформация также исчезнет (когда напряжение превышает точку b, часть деформации не может быть устранена после разгрузки).

Напряжение, определенное в точке b, называется пределом упругости σe. σe - это предельное значение только для упругой деформации материала.

Этап b - c:

После того как напряжение превысит предел упругости, возникает явление, когда напряжение увеличивается очень незначительно или не увеличивается вовсе, а деформация растет быстро.

Это явление называется текучестью. Точка начала текучести соответствует пределу текучести σs, также известному как предел прочности.

На стадии текучести напряжение не меняется, в то время как деформация продолжает расти, материал как бы теряет способность сопротивляться деформации, что приводит к значительной пластической деформации (при разгрузке в этот момент деформация не исчезнет полностью, и останется остаточная деформация).

Поэтому σs является важным показателем для измерения прочности материала.

Когда образец из низкоуглеродистой стали поддается поверхностной полировке, на его поверхности появляются полосы под углом 45° к оси, обусловленные относительным скольжением внутренней кристаллической решетки, называемые линиями скольжения.

Этапы от c до e:

После прохождения стадии текучести, для того чтобы образец продолжал деформироваться, его необходимо нагружать дальше, материал как бы упрочняется, и стадия c-e - это стадия упрочнения.

Высшая точка (точка e) на этапе деформационного упрочнения соответствует пределу прочности σb. Она представляет собой максимальное напряжение, которое может выдержать материал.

Этапы от e до f:

После прохождения точки e, т.е. после того, как напряжение достигает предела прочности, образец подвергается сильному локальному сжатию, называемому шейкой.

Затем внутри образца появляются трещины, номинальное напряжение σ уменьшается, и образец разрушается в точке f.

Предел текучести (σs) и предел прочности (σb) являются важными показателями прочность материалов с хорошей пластичностью (например, низкоуглеродистая сталь).

Следует отметить, что используется номинальное напряжение и не учитывается уменьшение площади поперечного сечения, сопровождающее деформацию удлинения.

Предел прочности при растяжении (σb) - это только номинальное максимальное напряжение, которое может выдержать материал, а не фактическое максимальное напряжение внутри материала.

Если для измерения используется реальная площадь образца в момент разрушения, то фактическим максимальным напряжением будет значение напряжения, соответствующее точке i на отрезке d-i на рисунке.

В инженерной практике, в целях простоты, практичности и безопасности, предел прочности на растяжение (σb) по-прежнему используется для обозначения максимального напряжения, которое может выдержать материал.

Однако при компьютерном моделировании нелинейного механического поведения материалов необходимо использовать реальную кривую "напряжение-деформация".

Для металлов без значительного явления текучести можно измерить их прочность на растяжение при заданном непропорциональном удлинении или остаточную деформацию при растяжении.

Для металлов со значительным явлением текучести можно измерить их предел текучести, верхний предел текучести и нижний предел текучести.

Существует два метода измерения верхнего и нижнего предела текучести: графический метод и метод указателя.

Графический метод

Во время эксперимента с помощью автоматического записывающего устройства строится график зависимости силы от смещения челюстей.

Соотношение силы по оси к напряжению, приходящемуся на каждый миллиметр, должно быть менее 10 Н/мм2И кривая должна быть построена как минимум до конца стадии текучести.

По кривой определяют постоянную силу Fe во время упругости, максимальную силу Feh перед первым снижением силы на этапе упругости или минимальную силу FeL перед начальным мгновенным эффектом.

Предел текучести, верхний предел текучести и нижний предел текучести можно рассчитать по следующим формулам:

Формула для расчета предела текучести: Re = Fe/So; Fe - постоянная сила при растяжении.

Формула для расчета верхнего предела текучести: Reh = Feh/So; Feh - максимальное усилие до первого снижения усилия на этапе текучести.

Формула для расчета нижнего предела текучести: ReL = FeL/So; FeL - минимальное усилие перед начальным мгновенным воздействием.

Метод указателя

Во время эксперимента, когда стрелка измерителя силы перестает вращаться при постоянном усилии, максимальном усилии перед первым возвратом или минимальном усилии перед начальным мгновенным эффектом, они соответствуют пределу текучести, верхнему пределу текучести и нижнему пределу текучести, соответственно.

Внутренними факторами, влияющими на предел текучести, являются: связь, микроструктура, структура и атомная природа.

Сравнение урожайности прочность металлов с керамикой и полимерами показывает, что влияние связи является основополагающим.

С точки зрения влияния микроструктуры существует четыре механизма упрочнения, которые влияют на предел текучести металлических материалов, а именно:

(1) укрепление твердых растворов;

(2) деформационное упрочнение;

(3) Усиление осадков и усиление дисперсии;

(4) зернограничное и субзеренное упрочнение. Осадочное упрочнение и мелкозернистое упрочнение - наиболее часто используемые способы повышения предела текучести промышленных сплавов.

Из этих механизмов упрочнения первые три увеличивают прочность материала, одновременно снижая его пластичность.

Только уточнение размера зерна и субзерна может повысить прочность и пластичность материала.

Внешними факторами, влияющими на предел текучести, являются: температура, скорость деформации и напряженное состояние.

С понижением температуры и увеличением скорости деформации предел текучести материала увеличивается, особенно чувствительны к температуре и скорости деформации телацентрированные кубические металлы, что приводит к низкотемпературному хрупкому разрушению стали.

Влияние напряженного состояния также важно. Хотя предел текучести отражает присущие материалу характеристики, значение предела текучести также отличается в зависимости от напряженного состояния.

Пределом текучести материала обычно называют предел текучести при одноосном растяжении.

| Марка стали | Механические свойства | Химический состав | ||||||||

| предел текучести | прочность на разрыв | удлинение | C | Si | Mn | S | P | |||

| МПа | кг/мм2 | МПа | кг/мм2 | мм | Меньше или равно. | Меньше или равно. | Меньше или равно. | |||

| Q215A Q215B | 215 | 22 | 335-410 | 3442 | 31 | 0.09-0.15 | 0.03 | 0.25-0.55 | 0.050 0.045 | 0.045 |

| Q235A Q235B Q235C Q235D | 235 | 24 | 375-460 | 38-47 | 26 | 0.14-0.22 0.12-0.20 ≤0.18 ≤0.17 | 0.30 | 0.30-0.65 0.30-0.70 0.35-0.80 0.35-0.80 | 0.5 0.45 0.40 0.035 | 0.045 0.045 0.040 0.035 |

| Mn (Q345B) | 345 | 35 | 510-600. | 51.60 | 22 | 0.12-0.200 | .20-0.55 | 1.2-1.6 | 0.045 | 0.045 |

Испытания на предел текучести - важный показатель прочностных характеристик материала и критический показатель его эксплуатационных свойств.

Он обычно используется для оценки прочности поверхности материала и пластических характеристик.

Методы испытания на предел текучести обычно делятся на два типа: механические и немеханические.

Механические испытания на предел текучести:

Этот метод обычно включает в себя трехточечный изгиб, метод испытательной машины на растяжение и метод сжатия. Образец помещается между двумя опорами, и к нему прикладывается постоянное усилие с помощью механического устройства для определения предела текучести.

Немеханические испытания на предел текучести:

Этот метод обычно включает в себя методы растяжения, сжатия и кручения. Образец устанавливается на испытательный прибор, и к нему прикладывается постоянное усилие с помощью рычага или компьютерного управления для определения предела текучести.

Чтобы повысить точность и достоверность испытаний на предел текучести, обычно необходимо провести несколько испытаний в необходимых условиях и взять среднее значение.

Во всех экспериментах обработка образца должна быть стандартной и полной, а сам образец должен находиться в постоянном состоянии под действием приложенной силы. Полученный предел текучести - это максимальная прочность, при которой материал может изгибаться под действием приложенной нагрузки.

Изучив эту статью, мы узнали, что такое предел текучести, основы напряжений и деформаций, методы определения предела текучести, факторы, влияющие на предел текучести, и области применения предела текучести.

Мы надеемся, что эта информация будет полезна всем.

Если у вас остались вопросы, пожалуйста, сообщите нам об этом в разделе комментариев.