Büyük çelik plakaların nasıl mükemmel kavisli şekillere dönüştürüldüğünü hiç merak ettiniz mi? Bu büyüleyici blog yazısında, 3 silindirli bükme makinelerinin büyüleyici dünyasına dalacağız. Bu mekanik harikaların ardındaki dahiyane çalışma prensiplerini keşfedin ve sektör uzmanlarının görüşlerini öğrenin. İster bir mühendislik meraklısı olun ister sadece üretim süreçlerini merak ediyor olun, bu makale hassas metal bükmenin sırlarını açığa çıkaracak. 3-silindirli bükme makinelerinin gücü ve hassasiyeti karşısında şaşırmaya hazır olun!

Ulusal temiz enerji politikalarının etkisiyle üretim hızla gelişmeye devam ederken, kömür yakıtlı, hidroelektrik, nükleer ve rüzgar enerjisi üretim tesislerine olan talepte önemli bir artış olmuştur. Bu büyüme, boru hattı bileşenlerini ve kolon kule bölümlerini hassas ve verimli bir şekilde işleyebilen büyük ölçekli levha haddeleme makinelerine olan ihtiyacı artırmıştır.

Aynı zamanda, açık deniz petrol ve gaz arama, petrokimya işleme ve kömür kimyası endüstrilerinin genişlemesi, ağır hizmet tipi yüksek basınçlı gemilerin üretiminde bir artışa yol açmıştır. Bu eğilim, kalın, yüksek mukavemetli plakalar oluşturmak için tasarlanmış özel ağır hizmet tipi plaka merdanelerinin yaygın olarak benimsenmesini katalize etti. Bu gelişmiş haddeleme sistemleri, aşağıdaki gibi kritik bileşenlerin imalatında çok önemlidir:

Bunlar levha haddeleme maki̇neleri̇ gerekli boyutsal doğruluğu, malzeme özelliklerini ve yüzey kalitesini elde etmek için en son teknolojileri kullanır. Yüksek mukavemetli düşük alaşımlı (HSLA) çelikler ve aşırı çalışma koşullarında kullanılan özel alaşımlar da dahil olmak üzere çok çeşitli levha kalınlıkları ve malzeme kalitelerinde tutarlı kalite sağlamak için genellikle değişken taç kontrolü, iş merdanesi bükme ve gelişmiş otomasyon sistemleri gibi özellikler içerirler.

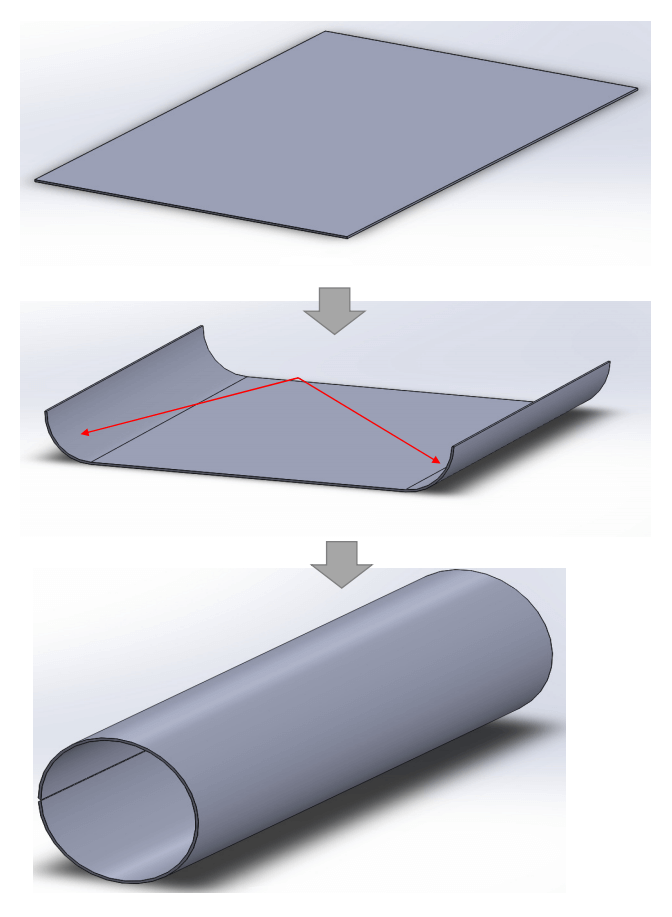

Plaka Haddeleme Makinesi veya Sac Rulo olarak da bilinen Rulo Şekillendirme Makinesi, düz metal plakaları sürekli bir bükme işlemiyle silindirik, konik veya kavisli şekillere dönüştürmek için kullanılan çok yönlü bir metal şekillendirme ekipmanıdır.

Bu makine, şekillendirme silindirlerinin stratejik konumlandırılması ve senkronize dönüşünün metal levhada kontrollü plastik deformasyona neden olduğu üç noktalı bükme prensibine göre çalışır. Sac, merdanelerden geçerken aşamalı olarak bükülür ve iş parçasının istenen profili elde edilir.

Rulo Şekillendirme Makineleri, basınçlı kap imalatı, deniz mimarisi, petrol ve gaz altyapısı, kimyasal işleme tesisleri, yapısal çelik imalatı ve ağır makine imalatı dahil olmak üzere çeşitli endüstrilerde kapsamlı uygulamalar bulmaktadır.

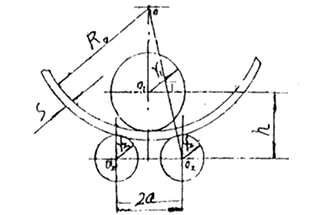

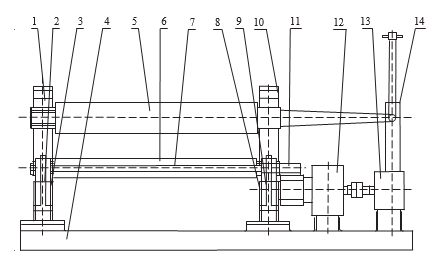

Tipik bir 3 Silindirli konfigürasyonda, iki alt silindir hem ileri hem de geri beslemeyi kolaylaştırmak için çift yönlü dönebilen tahrik silindirleri olarak işlev görür. Sıkıştırma silindiri veya bükme silindiri olarak bilinen üst silindir, bükme yarıçapını kontrol etmek ve farklı malzeme kalınlıklarına uyum sağlamak için dikey olarak ayarlanabilir. Bu düzenleme, şekillendirme süreci üzerinde hassas kontrol sağlayarak karmaşık geometrilerin yüksek doğrulukla üretilmesine olanak tanır. (Şekle bakın)

Gelişmiş modeller, gelişmiş hassasiyet için hidrolik veya servo-elektrikli çalıştırma, otomatik çalışma için CNC kontrolleri ve tutarlı kaliteyi sağlamak için gerçek zamanlı izleme sistemleri gibi özellikler içerebilir. Bazı makineler ayrıca koni haddeleme veya kenar ön bükme gibi görevler için özel ataşmanlar sunarak metal imalat süreçlerindeki çok yönlülüklerini daha da artırır.

Çelik levhanın haddelenmesi işlemi, malzemenin stratejik olarak konumlandırılmış üst ve alt silindirler arasında beslenmesini içerir. Bu silindirler tarafından oluşturulan üç noktalı temas, kontrollü deformasyona neden olarak plakanın kavisli veya dairesel bir profile dönüşmesine neden olur.

Bu sac metal şekillendirme tekniği, hassas bir üç silindirli bükme makinesi tarafından gerçekleştirilen sürekli bir üç noktalı bükme işlemi olarak kavramsallaştırılabilir. İşlem, metal plakanın bir ucunun üst ve alt silindirler arasına sokulmasıyla başlar.

Üst silindir, metal plaka üzerinde hesaplanmış bir aşağı doğru kuvvet uygulayarak basınç gerilimi yoluyla plastik bükülme deformasyonunu başlatır. Eş zamanlı olarak, plaka ve silindir yüzeyleri arasındaki sürtünme arayüzü tarafından tahrik edilen alt silindirlerin dönüşü, plakanın uzunlamasına ekseni boyunca çift yönlü hareketini kolaylaştırır.

Plaka silindir deformasyon bölgesinden geçerken, indüklenen gerilim malzemenin akma dayanımını aştığında plastik deformasyon meydana gelir. Bu kontrollü deformasyon, plakanın tüm uzunluğu boyunca yayılır ve istenen geometrik profile uyan düzgün bir plastik bükülme ile sonuçlanır.

Üst ve alt silindirlerin göreceli konumlandırılması, çok çeşitli bükme yarıçapları elde etmek için hassas bir şekilde ayarlanabilir. Ulaşılabilecek minimum yarıçap, üst silindirin çapı ile sınırlıdır ve yapısal bütünlüğü korurken proses esnekliği sağlar.

Bu sürecin kritik bir yönü, plaka yüzeyinde ileri geri salınan üst silindir tarafından sürekli olarak aşağı doğru basınç uygulanmasıdır. Bu dinamik etkileşim tutarlı bir deformasyon sağlar ve bitmiş ürünün genel kalitesine katkıda bulunur.

Açıklanan yöntem, modern metal imalatında çok yönlü bir araç olan simetrik üç silindirli bükme makinesinin çalışma prensibini örneklemektedir. Hassas, tekrarlanabilir sonuçlar üretme kabiliyeti, onu inşaattan havacılığa kadar çeşitli endüstrilerde paha biçilmez kılmaktadır.

Tahrikli silindirler II ve III, senkronize bir motor-redüktör sistemi tarafından çalıştırılır ve aynı veya zıt yönlerde aynı hızlarda döner. Bu senkronizasyon, bükme işlemi sırasında eşit kuvvet dağılımı ve tutarlı malzeme akışı sağlar.

Plakanın ileri hareketi, silindirler ve plaka yüzeyi arasında oluşan sürtünme kuvvetleri ile kolaylaştırılır. Bu sürtünmeye dayalı tahrik yöntemi, plakanın bükme aparatı boyunca ilerlemesinin hassas bir şekilde kontrol edilmesini sağlar.

Makinenin çeşitli eğrilikler üretmedeki çok yönlülüğü, üst silindirin konumunun hassas bir şekilde ayarlanmasıyla elde edilir. Bu ayarlanabilirlik, özel tasarım gereksinimlerini karşılamak için bükme yarıçapında ince ayar yapılmasına olanak tanır.

İstenen eğriliğin tek bir geçişte elde edilemediği durumlarda, süreç yinelemeli bir yaklaşım kullanır. Üst silindirin konumu kademeli olarak ayarlanabilir ve iş parçası belirtilen şekle uyana kadar haddeleme işlemi tekrarlanabilir. Bu uyarlanabilir metodoloji, nihai üründe yüksek hassasiyet sağlar.

Simetrik üç silindirli bükme makinesinin ikizkenar üçgen şeklinde düzenlenmiş silindirlere sahip konfigürasyonu, haddeleme işlemi sırasında iş parçasının her iki ucunda karakteristik bir düz çizgi segmenti ortaya çıkarır. İki alt silindirin merkezleri arasındaki mesafenin yaklaşık yarısı kadar olan bu bükülmemiş segment, etkili haddelemenin gerçekleşemediği bir bölgeyi temsil eder ve bu makine tipinin birincil sınırlaması olarak kabul edilir.

Bu kısıtlamaya rağmen, simetrik üç silindirli plaka bükme makinesi yaygın endüstriyel kullanımını sürdürmektedir. Popülerliği, basit tasarımı, kullanıcı dostu çalışması ve maliyet etkinliğine atfedilir, bu da onu birçok üretim uygulaması için tercih edilen bir seçim haline getirir.

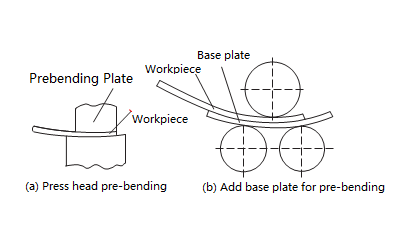

Düz çizgi segmenti sorununu ele almak için, belirli üretim gereksinimlerine ve iş parçası özelliklerine göre uyarlanmış çeşitli azaltma stratejileri kullanılabilir. Aşağıdaki tabloda bu yöntemler özetlenmekte, bükme işleminin optimize edilmesi ve nihai etki kusurlarının en aza indirilmesi için rehberlik sağlanmaktadır.

| Öğe | Çözüm |

| Dirsek ön bükme | Bu teknik, çelik levhanın uçlarını önceden bükmek için bir kalıp kullanılmasını içerir. pres makinesiBöylece istenen eğrilik elde edilir. |

| Harçlığı sakla | Plakanın uçlarına uygun plaka payı ekleyin. İki uçta belirli bir uzunluk açıldıktan sonra, kalan kısım (düz çizgi segmenti olarak da bilinir) kesilebilir. |

| Ön bükme için taban plakası ekleyin | Bu yöntem, aşağıdaki durumlarda gerçekleştirilir haddeleme makinesiŞekil 3b'de gösterildiği gibi. Bununla birlikte, bu yöntemi benimserken, haddeleme makinesinin kapasitesini, yani birleşik haddeleme kapasitesini dikkate almak çok önemlidir. bükme kuvveti İş parçasının ve gerekli contanın kalınlığı haddeleme makinesinin kalınlığını aşmamalıdır. |

Gelişmiş asimetrik üç silindirli bükme makineleri için, yenilikçi şaft silindiri düzenlemeleri, haddelenmiş iş parçası üzerindeki düz çizgi segmentlerini en aza indirmek veya ortadan kaldırmak için tasarlanmıştır ve nihai ürünün kalitesini ve hassasiyetini artırır.

Makinenin ayırt edici özelliği, her iki alt silindirin de dikey olarak ayarlanabilmesidir. Bir alt silindir, üst silindirin merkez mesafesine uyacak şekilde hassas bir şekilde konumlandırılabilirken, diğeri iş parçası özelliklerine ve istenen eğriliğe bağlı olarak en uygun konuma yükseltilir. Bu dinamik yapılandırma, bükme işlemi üzerinde daha fazla kontrol sağlar ve daha karmaşık geometrilerin üretilmesine olanak tanır.

Çelik plakanın ön kenarının ilk bükülmesi ve yuvarlanması bu ayarlanabilir kurulumla kolaylaştırılır. Yaklaşık yarım devir tamamlandıktan sonra, iki alt silindirin hizalaması stratejik olarak değiştirilerek haddeleme işlemine devam edilir. Bu işlem ortası ayarı, iş parçasının arka ucunda tipik olarak oluşan düz çizgi segmentini ortadan kaldırmak için çok önemlidir ve daha düzgün kavisli bir ürün elde edilmesini sağlar.

Alternatif olarak, daha fazla verimlilik ve tutarlılık için, iş parçası ilk geçişten sonra ters çevrilebilir. Bu teknik, önceden bükülmemiş ucu ikinci bir haddeleme işlemi için ön kenar olarak konumlandırır. Bu yöntem sadece kalan düz segmenti ortadan kaldırmakla kalmaz, aynı zamanda iş parçasının tüm uzunluğu boyunca daha simetrik bir eğrilik sağlar.

Hassas CNC kontrolü ve gerçek zamanlı geri bildirim sistemleriyle bir araya getirilen bu gelişmiş teknikler, havacılık, enerji ve büyük ölçekli endüstriyel üretim gibi sektörlerin katı gereksinimlerini karşılayarak minimum bozulma ve olağanüstü dairesel doğrulukla yüksek kaliteli kavisli bileşenlerin üretilmesine olanak tanır.

Burada, üç silindirli bükme makinesinin çalışmasını anlamanıza yardımcı olmak için 400 mm veya daha büyük çaplı kısa bir silindiri haddeleme işlemine kısa bir genel bakış yer almaktadır.

Malzeme, çizim ve proses gerekliliklerine uygun olarak doğrulanmalı ve yüzeyinde belirgin bir kusur bulunmamalıdır.

Malzeme kalitesi ve özellikleri ilgili ulusal ve endüstri standartlarına uygun olmalıdır.

Genişlerken, silindirin çapı uç muhafazanın gerçek çapıyla eşleşmeli ve silindir malzemesinin çapı silindirin ara çapına göre hesaplanmalıdır.

Genişleme yönü çelik haddeleme yönü ile aynı hizada olmalı ve 45°'lik bir konumla sınırlandırılmalıdır. Düzen verimli olmalı, kenar malzemesini etkin bir şekilde kullanmalı ve çelik kullanımını artırmalıdır.

Silindir birden fazla bölümden oluşuyorsa, kaynak, ekipman montajı ve kaynağın teknik gerekliliklerine göre uygun şekilde yapılmalıdır.

Uç muhafazanın alın kaynakları ile boylamasına kaynak arasındaki aralık Silindirik kabuk bölümünün dikişleri silindir kalınlığının 3 katından fazla ve 100 mm'den az olmamalıdır.

Silindir bir boruya, desteğe, takviye halkasına, taban plakasına vb. bağlıysa, silindir üzerindeki boylamasına ve çevresel kaynakların araya girmesi, silindirdeki delikleri önlemelidir. kaynak dikişi veya çok yakın olması ve takviye halkası veya taban plakasının kaynak dikişlerini örtmesi gerekir.

Çizgi çizimi hassas olmalı, kare ana yerine dikey bir çizgi, açıortay ve orta nokta çizmek için geometrik bir eşleme yöntemi kullanılmalıdır.

Gerekli kenar boşluklarını bırakın, önce metal plaka üzerinde kenar kesme çizgisini, ardından gerçek malzeme çizgisini çizin ve çizgiyi doğrulayın.

Körleme için Çizim Çizgileri için Tolerans Gereklilikleri:

H silindir yüksekliğinin çizgi çizimi için tolerans gereksinimi H ± 1 mm'dir.

İki diyagonal çizgi arasındaki fark (△ L = L1 - L2) 2 mm'den küçük veya eşit olmalıdır ve silindir bölümünün uzunluk toleransı L ± 3 mm'dir.

Çevre formülü L = π (Di + S) olup burada Di silindir çapı (mm) ve S silindir kalınlığıdır (mm).

İşaretlemeden sonra çelik levhanın sağ üst köşesindeki 100mm x 100mm'lik kutuya malzeme işareti nakli yapılır.

Körleme ve Kenar İşleme:

Kalınlığı 12 mm'den az olan karbon çelik plakalar için körleme işlemi bir makaslama maki̇nesi̇ mümkünse (aksi takdirde yarı otomatik bir kesme makinesi kullanılır).

Kesme işleminden sonra cüruf temizlenmeli ve çapakları alınmalıdır.

Kalınlığı 6 mm'den fazla olan ve oluk açılması gereken plakalar için yarı otomatik kesme makineleri veya haddeleme pah kırma makineleri kullanılır. Kalınlığı 6 mm'den az olan plakalar için taşlama yöntemi kullanılmalıdır.

tarafından oluşturulan oluklar alevli kesim Makinenin cürufu temizlenmiş olmalı ve kaynak oluğunda çatlak veya delaminasyon gibi kusurlar olmamalıdır.

Kaynak işleminden önce yüzey kaynaklı bağlantı oksit, yağ ve cüruf gibi zararlı yabancı maddelerden temizlenmelidir.

Boşluk aralığı (oluk veya plaka kenarından hesaplanan) ≥ 20 mm olmalıdır.

Bir plaka haddelenirken, üst silindirle temas olmaması nedeniyle plakanın uçları bükülebilir ve bu da artık düz kenarlara neden olur.

Simetrik bükme sırasında, kalan düz kenar tipik olarak alt silindirin merkez mesafesinin yaklaşık yarısı kadardır ve plaka kalınlığına bağlıdır.

Asimetrik bükme, simetrik bükmedekinin yaklaşık 1/6 ila 1/10'u kadar kalan düz kenarlarla sonuçlanır.

Bu artık düz kenarların düzeltme sırasında tamamen ortadan kaldırılması zor olabilir ve kalite sorunlarına ve ekipman kazalarına yol açabilir, bu nedenle önceden bükülmeleri gerekir.

Ön bükme mümkün değilse, son rulodan sonra bir şablon kullanılarak düzeltilebilir.

Bükme işleminden önce, çelik plaka yüzeyi ve silindir yüzeyi temizlenmeli ve pas, deri, yün, kenarlar, köşeler veya sert parçacıklar çıkarılmalıdır.

Örneğin, paslanmaz çelik haddelenirken, üst ve alt silindirler bantla veya özel bir boya tabakasıyla sarılarak korunmalı ve koruyucu tabakada sert parçacıklar bulunmamalıdır.

Plaka haddeleme makinesine yerleştirildiğinde, yanlış hizalamayı önlemek için iş parçası döndürülmeli ve yuvarlak haddelemenin iyi kalitede olmasını sağlamak için iş parçasının ana ekseni silindir miline paralel olarak hizalanmalıdır.

Dairesel haddeleme, ürün şekillendirmede birincil adımdır ve tek geçişli veya çok geçişli süreçlerde gerçekleştirilebilir.

Geçiş sayısı, soğuk haddelemede izin verilen maksimum deformasyon oranı gibi prosesin gerekliliklerine ve kavrama ve güç koşulları gibi ekipmanın sınırlamalarına bağlıdır.

Soğuk haddelemede geri yaylanma önemli olduğunda belirli bir miktar aşırı haddeleme uygulanmalıdır.

Silindir ucunun boylamasına sendelemesi 1,5 mm'den az olmalıdır. Bu plaka haddeleme süreç ekteki şekilde gösterilmektedir.

Yuvarlaklık düzeltmesinin birincil amacı, tüm dairesel profil boyunca eşit eğrilik elde etmek ve böylece ürün kalitesini ve boyutsal doğruluğu artırmaktır. Bu işlem tipik olarak aşağıdaki adımları içerir:

(1) İlk Kurulum ve Besleme: Ampirik verilere veya hassas hesaplamalara dayanarak, silindirleri optimum düzeltme eğriliği konumuna ayarlayın. Bu ilk ayar, sonraki haddeleme işleminin etkinliğini belirlediği için çok önemlidir. Malzeme özellikleri, kalınlık değişimleri ve önceki şekillendirme işlemlerinden kaynaklanan artık gerilmeler gibi faktörleri göz önünde bulundurun.

(2) Hassas Yuvarlak Haddeleme: Belirlenen düzeltme eğriliği altında en az iki tam haddeleme döngüsü gerçekleştirin. Kaynak dikişi bölgesine özellikle dikkat edin, çünkü bu bölge tutarlı eğrilik sağlamak için genellikle ek işlem gerektirir. Haddeleme parametrelerini sürekli olarak değerlendirmek ve ayarlamak için gelişmiş sensörler ve gerçek zamanlı izleme sistemlerinden yararlanarak eşit basınç dağılımı ve malzeme akışı sağlayın.

(3) Kontrollü Boşaltma: Düzeltme yükünü kontrollü bir şekilde kademeli olarak azaltın. İş parçasının kademeli olarak azalan yükler altında birkaç ek haddeleme döngüsünden geçmesine izin verin. Bu adım, gerilimin azaltılması ve geri yaylanma etkilerinin en aza indirilmesi için kritik önem taşır ve nihai ürünün boyutsal kararlılığının artmasını sağlar.

Süreç boyunca, elde edilen yuvarlaklığı belirtilen toleranslara göre doğrulamak için hat içi lazer ölçüm sistemleri gibi sıkı kalite kontrol önlemleri uygulayın. Yüksek hassasiyetli uygulamalar için, yuvarlanma parametrelerini gerçek zamanlı geri bildirime göre dinamik olarak ayarlayabilen ve yuvarlaklık düzeltme sürecini daha da optimize eden uyarlanabilir kontrol algoritmalarını entegre etmeyi düşünün.