6061-T6 ve 7075-T651 alüminyum alaşımları arasındaki fark nedir ve projeniz için hangisini seçmelisiniz? Bu makale, bu iki popüler alaşımın özelliklerini, uygulamalarını ve aralarındaki temel farkları incelemektedir. Mukavemet ve sertliklerinden korozyon direnci ve işlenebilirliklerine kadar, her alaşımın benzersiz özelliklerinin onu farklı kullanımlar için nasıl uygun hale getirdiğini öğreneceksiniz. Sonunda, hangi alüminyum alaşımının özel ihtiyaçlarınız için en iyisi olduğu konusunda bilinçli bir karar vermek için donanımlı olacaksınız.

Mekanik tasarımda genellikle alüminyum alaşımları kullanırız. Örneğin, 6061-T6 ve 7075-T651 en yaygın kullanılan iki alüminyum alaşımıdır.

İyi bir mukavemet-ağırlık oranına sahip olduklarından, yani hafif ama aynı zamanda güçlü olduklarından, yüksek hızlı platformlar, uçak yapıları ve bisiklet çerçeveleri gibi ağırlığa duyarlı alanlarda popüler olarak kullanılırlar.

Peki, soru şu: 6061-T6 ile 7075-T651 arasındaki fark nedir? "6xxx" ve "7xxx" ne anlama geliyor? Ve "T6" ve "T651" ne anlama geliyor?

Bundan bahsetmişken, alüminyum alaşımlarının sınıflandırma ve adlandırma yönteminden bahsetmeliyiz.

(1) Dövme ve alüminyum döküm alaşımlar:

Alüminyum alaşımlarının alüminyum esaslı olduğunu ve metal özelliklerine sahip bir veya iki ana alaşım elementi ile eklendiğini biliyoruz.

Çoğu alüminyum alaşımında, alüminyum içeriği 90% ila 96% arasındadır ve diğer alaşım elementleri bakır, çinko, manganez, magnezyum, silikon vb. içerir.

Üretim süreci türüne göre, alüminyum alaşımları dövme alüminyum alaşımları ve dövme alüminyum alaşımları olarak sınıflandırılabilir. alüminyum döküm alaşımlar.

Dövme alüminyum alaşımları külçe veya kütük şeklinde üretilir ve daha sonra son kullanıcılar tarafından parçalara işlenebilen alaşımlar üretmek için haddeleme, ekstrüzyon, deformasyon, çekme vb. gibi çeşitli işlemlerden geçirilir.

Dökme alüminyum alaşımları şu şekilde yapılır döküm yöntemleri̇ külçe alaşımları üretmek için.

| Farklı kalitelerde işlenmiş alüminyum alaşımları | ||||||

| Sınıf | Ana Sayfa alaşım elementleri | Güçlendirme yöntemi | Güç | Korozyon direnci | İşlenebilirlik/şekillendirilebilirlik | Bağlantı/kaynak performansı |

| 1xxx | Alaşımsız (99% AI) | gerinim sertleşmesi | 5 | 1 | 1 | 3 |

| 2xxx | bakır | ısıl işlem | 1 | 4 | 4 | 5 |

| Manganez | gerinim sertleşmesi | 3 | 2 | 1 | 1 | |

| 4xxx | SİLİKON | Isıl işlem uygulanabilir magnezyum içeren sertleştirilmiş magnezyum | 3 | 4 | 1 | 1 |

| 5xXx | magnezyum | gerinim sertleşmesi | 2 | 1 | 1 | 1 |

| 6xxx | Magnezyum, silikon | ısıl işlem | 2 | 3 | 2 | 2 |

| 7xxx | çinko | ısıl işlem | 1 | 1 | 4 | 3 |

| 8xxx | Lityum, kalay | ısıl işlem | ||||

| Farklı kalitelerde dökme alüminyum alaşımları | ||||||

| Sınıf | Ana alaşım elementleri | Güçlendirme yöntemi | Çatlama hassasiyeti | Korozyon direnci | Son işlem performansı | Kaynak performansı |

| 1xx.x | Alaşımsız (99% A) | gerinim sertleşmesi | — | 1 | 1 | 1 |

| 2xx.x | bakır | ısıl işlem | 4 | 4 | 1-3 | 2-4 |

| 3xx.x | Silikon, magnezyum, bakır | ısıl işlem | 1-2 | 2-3 | 3-4 | 1-3 |

| 4xx.x | SİLİKON | gerinim sertleşmesi | 1 | 2-3 | 4-5 | 1 |

| 5xx.x | magnezyum | gerinim sertleşmesi | 4 | 2 | 1-2 | 3 |

| 6xx.x | hiçbir şey | hiçbir şey | — | — | ||

| 7xx.x | çinko | ısıl işlem | 4 | 4 | 1-2 | 4 |

| 8xx.x | Kalay, bakır, nikel | ısıl işlem | 5 | 5 | 3 | 5 |

| Not: Rakamsız hücreler genellikle belirtilmemiştir veya özetlenmesi zordur. Seviye 1 çok iyi bir derecelendirmeyi gösterirken, seviye 5 kötü bir derecelendirmeyi gösterir ve 2-4 seviyeleri orta aralıkta yer alır. | ||||||

Dövme alüminyum alaşımları ve dökme alüminyum alaşımları.

Dövme alüminyum alaşımları 4%'den fazla alaşım elementi içermezken, döküm alüminyum alaşımları 10%'den daha büyük bir alaşım bileşimine sahiptir.

Bunun nedeni, daha yüksek alaşım elementi içeriğinin daha düşük sünekliğe yol açması ve bunun da daha sonraki işlemleri engelleyebilmesidir.

Bu nedenle, pratik mühendislikte çoğu durumda yaygın olarak kullanılan 6061, 7075, 5083, 1100 ve hatta AL-Li8090-T8771 gibi dövme alüminyum alaşımları kullanılır.

(2) Isıl işlem uygulanabilen alüminyum alaşımları ve ısıl işlem uygulanamayan alüminyum alaşımları.

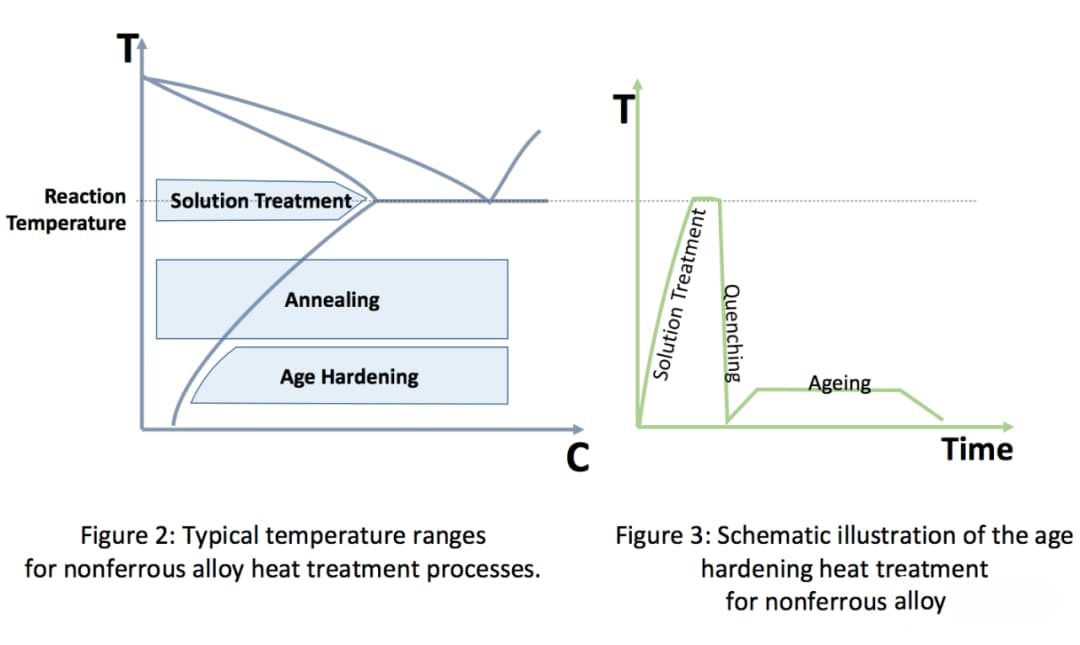

Alüminyum alaşımları ayrıca ısıl işleme tabi tutulup tutulamayacaklarına göre ısıl işleme tabi tutulabilir ve tutulamaz olarak sınıflandırılabilir. Isıl işlem uygulanabilen alüminyum alaşımları, yaşlandırma işlemi sırasında önemli katı çözelti ve çökelme sertleşmesi sağlamak için ana alaşım elementlerine (ve bazı küçük elementlere) dayanır, böylece güç ve sertlik alaşımın.

Bu, katı çözelti ısıl işlemi ve yaşlandırma gibi çeşitli kavramları içerir. Daha sonra, soğuk işleme ve gerinim sertleştirme gibi alaşım güçlendirmeyle ilgili diğer kavramlara değineceğiz.

Soğuk işlem, metallerde belirli bir sıcaklık ve oranda meydana gelen plastik deformasyonu ifade eder; bu da mukavemeti artırmak için örneğin haddeleme veya çekme yoluyla gerinim sertleşmesini sağlar.

Soğuk işlemenin arkasındaki prensip, mikro yapıda atomlar arasındaki bağıl hareketi bastıran ve sonuçta alaşımın mukavemetini artıran dislokasyonlar ve boşluklar yaratmasıdır.

Gerinim sertleştirme, soğuk işlemle metal yapısını değiştirmenin bir yoludur, bu da mukavemeti ve sertliği artırır ancak sünekliği azaltır. Gerinim sertleşmesini daha iyi anlamak için lütfen bu makaledeki Şekil 4'e bakın.

Katı çözelti ısıl işlemi, bir ürünün uygun bir sıcaklığa ısıtılması ve çözünen maddelerin katı çözeltilere girmesini sağlamak için yeterli bir süre bu sıcaklıkta tutulması ve ardından çözünen maddelerin katı çözeltide kalmasını sağlamak için hızlı bir şekilde soğutulması yöntemidir.

Alüminyum alaşımları için katı çözelti ısıl işlemi, alaşımın 440℃-530℃ gibi yüksek bir sıcaklığa ısıtılmasını içerir (spesifik sıcaklık alaşım elementlerine bağlıdır), bu da alaşım elementlerini yumuşatmak için alüminyumun içinde çözmeyi amaçlar.

Malzeme tipik olarak daha sonra alaşım içindeki çözünmüş elementlerin dağılımını korumak için suda söndürülür.

Yaşlandırma, katı çözelti ısıl işleminden sonra aşırı doymuş bir katı çözeltiden çözünen atomların çökelmesini ifade eder. Bu, oda sıcaklığında doğal olarak veya düşük sıcaklıklı bir fırında yapay olarak meydana gelebilir, daha ince atomik çökelme ile sonuçlanır ve böylece alaşımın mukavemetini arttırır.

Alüminyum alaşımları için yaşlandırma, istenen mekanik özellikleri üretmek için alaşım elementlerinin veya bileşiklerinin bir kısmının aşırı doymuş katı çözeltiden çökeltilmesi işlemidir.

Katı çözelti ısıl işlemi ve su verme işleminden sonra malzeme nispeten yumuşaktır, bu da malzemeyi güçlendirmek için gerdirmeye uygun hale getirir.

Malzeme su verildikten sonra havada doğal olarak yaşlanmaya bırakılırsa, giderek daha sert hale gelecektir. Ancak bu değişim çok yavaş gerçekleşir ve bazı alaşımların maksimum sertliğe ulaşması birkaç yıl alabilir.

Alternatif olarak, malzeme hemen yapay yaşlandırmaya tabi tutulursa, yani tekrar 100-200°C'ye ısıtılır ve belirli bir süre bekletilirse, sertleştirici bileşiklerin çökelmesi nedeniyle sertleşecek ve mukavemeti büyük ölçüde artacaktır.

Yaşlandırma sürecinde sıcaklık ve sürenin doğru şekilde kontrol edilmesi çok önemlidir. Uzun bir yaşlandırma süresi ile yüksek bir sıcaklık, daha büyük çökelme elemanlarının oluşmasına neden olabilir ve çökelme sertleştirme etkisini büyük ölçüde azaltabilir.

Öte yandan, çok düşük bir yaşlandırma sıcaklığı, iyi güçlendirme etkileri üretmek için çok fazla çökeltme süresi tüketecektir. Daha uzun bir süre daha düşük verimlilik ve daha yüksek maliyet anlamına gelir.

Tavlama: ortadan kaldırmak için ısıtma ve yavaş soğutma iç stres ve dayanıklılığı artırır.

Temperleme: su verdikten sonra yeniden ısıtma. İngilizce "temper" kelimesi aynı zamanda kızmak anlamına da gelir. Bir kişi sakin olduğunda öfkesi azdır, ancak sinirlendiğinde öfkesi alevlenir. Birisi öfkelendiğinde, öfkesinin geri geldiği anlaşılabilir, bu nedenle "temperleme" terimi (sadece hafıza kolaylığı için).

Şimdi bir sürü kavramı açıkladığımıza göre, devam edelim.

Isıl işlem görmeyen alüminyum alaşımları, çözelti ısıl işlemi ve yaşlandırma işlemleri sırasında birincil alaşım elementleri ile önemli katı çözelti ve çökelme sertleştirme etkileri sağlayamaz. Bu nedenle, mukavemetleri yalnızca soğuk haddeleme veya çekme gibi gerinim sertleştirme yöntemleri ile geliştirilebilir.

Örneğin, sınıf 1, 3 ve 5 dövme alüminyum alaşımları ısıl işleme tabi tutulamazken, sınıf 2, 6 ve 7 ısıl işleme tabi tutulabilir.

Dökme alüminyum alaşımları için tip 1, 4 ve 5 ısıl işleme tabi tutulamazken, tip 2, 3, 7 ve 8 ısıl işleme tabi tutulabilir.

Isıl işlem görmeyen alüminyum alaşımlarının mukavemeti yalnızca, yapıda çıkıklar ve boşluklar oluşturarak göreceli atomik hareketi engelleyen ve böylece alaşım mukavemetini artıran haddeleme ve çekme gibi iş sertleştirme işlemleri yoluyla artırılabilir.

Isıl işlem uygulanabilen alüminyum alaşımlarının mukavemeti hem ısıl işlem hem de iş sertleştirme yoluyla artırılabilir.

Başka bir deyişle, bir alüminyum alaşımının ısıl işleme tabi tutulup tutulamayacağı, güçlendirme yöntemini belirler.

| Dövme alüminyum alaşımlarının mukavemeti | ||||

| Sınıf | Ana öğe içeriği (%) | Güçlendirme yöntemi | Çekme mukavemeti (MPa) | Akma dayanımı (MPa) 0,2% |

| 1xxx | Alüminyum: 99.00-99.99 | Soğuk çalışma | 75-175 | 28-152 |

| 2xxx | Bakır: 2.2-6.8 | ısıl işlem | 170-520 | 76-345 |

| 3xxx | Manganez: 0,3-1,5 | Soğuk çalışma | 140-280 | 41-248 |

| 4xxx | Silikon: 3.6-13.5 Bakır: 0,1-4,7 Magnezyum: 0.05-1.3 | Soğuk işleme, bazıları ısıl işleme tabi tutulabilir | 105-350 | 45-180 |

| 5xxx | Magnezyum: 0.5-5.5 | Soğuk çalışma | 140-380 | 41-345 |

| 6xXx | Silisyum: 0.2-1.8 Magnezyum: 0.35-1.5 | ısıl işlem | 150-380 | 55.2-276 |

| 7xXx | Çinko: 0,8-8,2 Magnezyum: 0.1-3.4 Bakır: 0,05-2,6 | ısıl işlem | 380-620 | 103-503 |

| Not: Tablodaki çekme dayanımı ve akma dayanımı ortalama değerlerdir | ||||

| Dökme alüminyum alaşımlarının mukavemeti | ||||

| Sınıf | Ana öğe içeriği (%) | Güçlendirme yöntemi | Çekme mukavemeti (MPa) | Akma dayanımı (MPa) 0,2% |

| 1xx.x | Alüminyum: 99-99,99 | Soğuk çalışma | 131-448 | 28-152 |

| 2xx.x | Bakır: 4-4.6 | ısıl işlem | 131-276 | 90-345 |

| 3xx.x | Silikon: 5-17 | ısıl işlem | 117-172 | 66-172 |

| 4xx.X | Silikon: 5-12 | Soğuk çalışma | 117-172 | 41-48 |

| 5xx.x | Magnezyum: 5-12 | Soğuk çalışma | 131-448 | 62-152 |

| 6xx.x | / | |||

| 7xx.x | Çinko: 6,2-7,5 | ısıl işlem | 207-379 | 117-310 |

| Not: Tablodaki çekme dayanımı ve akma dayanımı ortalama değerlerdir | ||||

Alüminyum alaşımları dört rakam ve ardından 5083-H112, 7075-T73, vb. gibi bazı sembollerle temsil edilir.

Temsil yöntemi ayrıca dövme alüminyum alaşımları ile dökme alüminyum alaşımları arasında net bir ayrım yapar.

Döküm alüminyum alaşımlarının ilk 4 hanesinde ondalık nokta bulunurken, dövme alüminyum alaşımlarında ondalık nokta bulunmaz.

Örneğin, 1xxx, 3xxx, 5xxx, 7xxx dövme alüminyum alaşımlarını temsil ederken, 1xx.x, 3xx.x, 5xx.x, 7xx.x dökme alüminyum alaşımlarını temsil eder.

Dövme alüminyum alaşımları gerçek mühendislikte daha yaygın olarak kullanıldığından, aşağıda ağırlıklı olarak dövme alüminyum alaşımlarına odaklanacağım.

İlk rakam, 1-9 arası rakamlardan oluşan alüminyum alaşımının türünü temsil eder ve farklı rakamlar farklı alaşım bileşimlerini temsil eder.

İkinci rakam alaşım bileşiminin modifikasyonunu temsil eder; burada 0 orijinal bileşimi, 1 ilk modifikasyonu, 2 ikinci modifikasyonu vb. temsil eder ve farklı alaşım elementlerinin içeriğindeki farklılıkları gösterir. Örneğin, 7075 alüminyum-çinko orijinal alaşımı temsil ederken, 7175 ve 7475 alüminyum-çinko modifiye alaşımları temsil eder. 7175 ve 7475, 7075'in modifiye edilmiş kaliteleridir.

Üçüncü ve dördüncü rakamlar alaşım serisindeki belirli alaşımları temsil eder. Bu rakamların değerlerinin özel bir anlamı yoktur.

1xxx Serisi

1xxx alüminyum serisi alaşımları aslında gerçek alüminyum alaşımı değildir, çünkü alüminyum içerikleri 99%'dir, bu da onları ticari olarak saf alüminyum yapar.

Mekanik açıdan bu alaşım türü iyi bir sünekliğe sahiptir. Örneğin, 1100 yaygın olarak şunlar için kullanılır sac metal şekillendirme ve yine 1xxx serisi alaşımlardan yapılan yaygın ilaç ve gıda alüminyum folyo ambalajları için.

Buna ek olarak, 1xxx serisi alaşımlar iyi korozyon direncine, işlenebilirliğe sahiptir ve mukavemetlerini artırmak için işlenerek sertleştirilebilir.

Mükemmel iletkenlikleri ve termal iletkenlikleri nedeniyle, bu alaşımlar güç iletimi alanında yaygın olarak kullanılmaktadır.

2xxx Serisi

2xxx serisinin ana alaşım elementi bakırdır ve az miktarda magnezyum içerir.

Bakır yüksek sıcaklıklarda alüminyum içinde çözünebildiğinden, bu tür alaşım katı çözelti güçlendirmesine tepki verir ve ısıl işlem uygulanabilir alüminyum alaşımı olarak adlandırılır.

Isıl işlemden sonra, düşük karbonlu çelikle karşılaştırılabilir mükemmel mukavemete sahip olabilir.

Tabii ki, bakırın varlığı nedeniyle korozyona karşı daha hassastır.

2024 tipik ve yaygın olarak kullanılan bir 2xxx serisi alüminyum alaşımıdır.

3xxx Serisi

Sınıf 3 alüminyum alaşımlarının birincil alaşım elementi manganezdir.

Bu alaşımlar orta derecede mukavemete ve mükemmel işlenebilirliğe sahiptir.

Örneğin, bu sınıftaki 3003 alüminyum alaşımı, iyi şekillendirilebilirliği nedeniyle ısı dağıtma cihazları için yaygın olarak kullanılır.

Bir başka örnek de iyi süneklik ve işlenebilirliğe sahip olan ve genellikle içecek kutularının üretiminde kullanılan 3004 alüminyum alaşımıdır.

4xxx Serisi

Sınıf 4 alüminyum alaşımlarının birincil alaşım elementi silikondur.

Silisyum ilavesi, sünekliği etkilemeden erime noktasını düşürebilir. Bu nedenle, bu alaşımlar genellikle diğer alaşımları bağlamak için kaynak teli olarak kullanılır. alümi̇nyum malzemeler.

Buna ek olarak, sınıf 4 alaşımların oksit tabakası estetik açıdan hoştur ve bu da onları bina uygulamalarında popüler hale getirir. Bu sınıftaki en temsili alaşım, iyi termal ve elektrik iletkenliğinin yanı sıra korozyon direncine sahip olan 4047'dir.

Bu alaşımlar genellikle ısıl işleme tabi tutulamaz, ancak silikon içeriğine ve diğer alaşım elementlerine bağlı olarak, bazıları belirli bir derecede ısıl işleme tabi tutulabilir.

5xxx Serisi

Sınıf 5 alüminyum alaşımlarının ana elementi magnezyumdur ve belirli alaşımlarda az miktarda manganez bulunur.

Bu alaşımlar gerinim sertleştirmesi ile güçlendirilebilir, kaynaklanması kolaydır ve mükemmel korozyon direncine sahiptir, bu da onları gemi gövdeleri, iskeleler ve diğer deniz ekipmanları gibi deniz ortamları için uygun hale getirir.

Örneğin, 5052 alaşımı deniz suyu korozyonuna karşı iyi bir dirence ve mükemmel şekillendirilebilirliğe sahiptir, bu da onu deniz araçlarında yaygın olarak kullanılır hale getirir. 5083 alaşımı tanklar ve savaş uçakları için uygunken, 5005 alaşımı genellikle bina yapılarında kullanılır.

6xxx serisi

6xxx serisi alüminyum alaşımının ana alaşım elementleri, katı çözelti ısıl işlemi sırasında Mg2Si oluşturacak olan magnezyum ve silikondur.

Bu alaşım türü ısıl işlemle mukavemetini artırabilir. Her ne kadar 2xxx ve 7xxx serisi alüminyum alaşımlarının yüksek mukavemetine sahip olmasa da, iyi mukavemet ve işlenebilirliği bir araya getirir, kaynaklanabilirlik, şekillendirilebilirlik ve korozyon direnci.

Ekstrüzyon ile üretilen 6xxx serisi alaşım, makine ve yapı mühendisliği alanlarında ilk tercihtir.

Örneğin, 6061 alüminyum alaşım alüminyumun mükemmel özelliklerinin çoğunu koruyan en esnek ısıl işlem uygulanabilir alüminyum alaşımıdır. Bu nedenle, tasarımlarımızda da en sık kullanılan alüminyum alaşımıdır. Bu kalite, çok çeşitli mekanik özelliklere ve korozyon direncine, tavlanmış koşullar altında mükemmel işlenebilirliğe sahiptir, geleneksel yöntemler kullanılarak işlenebilir ve ayrıca kaynak yapılabilir.

7xxx serisi alüminyum alaşımları

7xxx serisi alüminyum alaşımlarının ana alaşım elementi, genellikle belirli miktarda bakır ve magnezyum içeren çinkodur.

Çinko kullanımı nedeniyle, bu alaşım türü tüm dövme alaşımları arasında en güçlü olanıdır ve mukavemeti bazı çeliklerinkini bile aşabilir.

Bu nedenle 7xxx alaşımları uçak endüstrisinde yaygın olarak kullanılmaktadır. Çinko ilavesi işlenebilirliğini azaltacak olsa da, mükemmel mukavemeti bu eksiklikleri telafi eder.

Örneğin, 7075 alüminyum alaşımı, mükemmel bir mukavemet-ağırlık oranına sahip olduğundan, yüksek gerilimli parçalar için ideal seçimdir. İhtiyaca göre şekillendirilebilir ve işlenebilir, ayrıca ısıl işlem ve diğer işlemler yapılabilir.

8xxx serisi alüminyum alaşımları

8xxx serisi alüminyum alaşımları, alaşım elementleri olarak lityum, kalay veya demir gibi yaygın olmayan elementler kullanır.

Bu tür alaşımlar genellikle yüksek sıcaklık performansı, daha düşük yoğunluk, daha yüksek sertlik ve diğer gereksinimler gibi belirli uygulamalarda kullanılır.

Örneğin, alüminyum-lityum alaşımı 8090-T8771, yüksek hızda dönen, düşük atalet momenti ve yüksek sertlikte büyük döner tabla için kullanılır.

8xxx alaşımları helikopter bileşenlerinde ve diğer havacılık uygulamalarında da yaygın olarak kullanılmaktadır.

Alüminyum alaşımları gruplandırılır ve dört basamaklı sayılarla temsil edilir, farklı basamaklar farklı alaşım bileşimlerini temsil eder.

Örneğin, 2xxx alaşımlarının ana alaşım elementi bakır iken, 6xxx alüminyum alaşımlarının ana alaşım elementleri magnezyum ve silisyum, 7xxx alüminyum alaşımlarının ana elementi ise çinkodur.

Alüminyum alaşım ısıl işlem büyük harf ve rakamlarla temsil edilir.

F, O, H, W, T, vb. gibi büyük harfler farklı ısıl işlem türlerini temsil eder.

Örneğin, 6061-T6: Bu alüminyum alaşımı, bir alüminyum-magnezyum-silikon alaşımı olan 6xxx serisi alüminyum alaşımına aittir, katı çözelti ısıl işlemine tabi tutulmuş ve ardından yapay yaşlandırmaya tabi tutulmuştur: T6.

Bir başka örnek de temelde T6 olarak temperlenen 7075-T651'dir. Bu, katı çözelti ısıl işlemi, su verme ve ardından yapay yaşlandırma işlemlerinden geçtiği anlamına gelir. 5 sayısı gerilim azaltmayı temsil eder ve 1 sayısı gerilim azaltma sonrası uzamanın 0,5-2% arasında olduğunu gösterir.

| Alüminyum Alaşımları için Temperleme ve Güçlendirme Yöntemleri | ||||

| F | – | F=Fabrikasyon Olarak, bir kalıplama işlemi ile yapılan bir ürünü belirtir. Örneğin, dövme veya döküm alaşımlı ürünler, işleme veya gerilme sertleşmesi sırasında termal koşullar üzerinde özel kontrole sahip olmayan haddeleme, ekstrüzyon, dövme, çekme veya döküm gibi işlemlerle üretilir. Örneğin, 2014-F, haddeleme, ekstrüzyon, dövme işlemleri veya bu işlemlerin kombinasyonları kullanılarak üretilen ürünler gibi herhangi bir ürün işlemini veya ürün formunu temsil edebilen 2014 alüminyum alaşımının işlenmiş ürün formunu temsil eder. | ||

| O | – | Tavlanmış. Bu sembol, belirli yöntemlerle üretilen dövme veya dökme alaşımlı ürünleri gösterir. şekillendirme süreçleriHaddeleme, ekstrüzyon, dövme, çekme veya döküm gibi. İlgili alaşımın minimum mukavemet durumuna ulaşmak, sonraki işlenebilirliği iyileştirmek veya sünekliği ve tokluğu artırmak için kullanılır. | ||

| H | – | Soğuk işle sertleştirilmiş gerinim. Isıl işlem uygulanamayan alüminyum alaşımları için mukavemet genellikle oda sıcaklığında gerinim sertleştirmesi ile artırılır. H'yi genellikle soğuk iş miktarını ve müteakip ısıl işlemi belirtmek için iki veya üç sembol takip eder. | ||

| H1 | Gerinim sertleştirme. Isıl işleme tabi tutulmayan ancak sadece şekil değiştirme sertleştirmesi yoluyla gerekli mukavemeti elde eden ürünlere uygulanır. H1'den sonraki sayı gerinim sertleşmesi miktarını gösterir. | |||

| H2 | Gerinim sertleştirme ve kısmi tavlama. Bu tür temperleme kullanıldığında, alaşım kasıtlı olarak aşırı gerilir ve ardından mukavemetini gerekli değere düşürmek için kısmen tavlanır. H2'den sonraki sayı, kısmi tavlamadan sonra kalan gerinim sertleştirme miktarını gösterir. | |||

| H3 | Gerilme sertleşmesi ve ardından termal stabilizasyon işlemi. Gerinim sertleşmesine uğrayan ve daha sonra düşük sıcaklıkta ısıl işlem veya işleme ile üretilen ısı ile dokuyu stabilize eden ürünlere uygulanır. Stabilizasyon işlemi genellikle sünekliği artırabilir. H3 temperleme sadece magnezyum içeren alaşımlar gibi oda sıcaklığında doğal yaşlanmaya uğrayan ve böylece yumuşayan alaşımlar için kullanılır. H3'ten sonraki sayı, stabilizasyondan sonra kalan gerinim sertleşmesi miktarını gösterir. | |||

| H4 | Gerilme sertleşmesi ve boyama. Gerinim sertleşmesinden sonra boyanan ürünlere uygulanır. Boyama işlemi sırasında, alaşımdaki artık sertleşme miktarını azaltabilen ve alaşımın stabilitesini artırabilen bir miktar ısı verilir. | |||

| H4'ten sonraki sayı, boyama sonrasında kalan gerinim sertleşmesi miktarını gösterir. | ||||

| HX2 | 2/8=1/4 kat güçlendirme, tavlamaya kıyasla toplam sertleştirme miktarının 25%'lik bir çekme mukavemeti artışı ile | |||

| HX4 | 4/8=1/2 kat güçlendirme, tavlamaya kıyasla toplam sertleştirme miktarının 50%'lik bir çekme mukavemeti artışı ile | |||

| HX6 | 6/8=3/4 kat güçlendirme, çekme dayanımı tavlamaya kıyasla toplam sertleştirme miktarının 75%'si kadar artmıştır | |||

| HX8 | Tamamen sertleştirilmiş. Temel takviye için 8 kullanın. | |||

| HX9 | Son derece güçlendirilmiş, genellikle HX8'den 14 Mpa daha yüksek veya daha fazla | |||

| H111 | Tavlamadan sonra, germe sırasında hafif gerinim sertleşmesi yapıldığını gösterir ve tipik olarak, bir gerinim sertliği elde etmek için tavlamadan sonra düzleştirilmesi gereken ekstrüde profillere uygulanır. doğruluk toleransı. | |||

| H112 | Yüksek sıcaklıkta kalıplama işlemi ile az miktarda temperleme elde edilen ve gerinim sertleştirme ve ısıl işlem üzerinde özel bir kontrole sahip olmayan, ancak mekanik özellikler veya mekanik testler için belirli gereksinimleri olan ürünler için kullanılır. | |||

| HX11 | Son tavlamadan sonra yeterli gerinim sertleşmesi üretebilen ürünler için uygundur. | |||

| T | Isıl işlem | |||

| T1 | Yüksek sıcaklıkta kalıplama (haddeleme veya ekstrüzyon) ve soğutmadan sonra, doğal olarak yaşlanarak kararlı bir duruma gelir. | |||

| T2 | Yüksek sıcaklıkta kalıplama ve soğutma, ardından soğuk işleme ve kararlı duruma doğal yaşlandırma. | |||

| T3 | Çözelti ısıl işlemi ve ardından soğuk işleme ve ardından doğal yaşlanma ile kararlı bir duruma getirilir. 2024 gibi 2 serisi alüminyum alaşımlarında yaygın olarak kullanılır. | |||

| T4 | Çözelti ısıl işleminden sonra, doğal olarak kararlı bir duruma yaşlanır. Esas olarak 2 serisi alaşımlar için kullanılır. | |||

| T5 | Yüksek sıcaklıkta kalıplama ve soğutmadan sonra yapay yaşlandırma gerçekleştirilir. | |||

| TX51 | Gerilme, tipik olarak 1% ile 3% arasında gerilerek serbest bırakılır. Haddelenmiş plakalar ve çubukların ekstrüzyon ürünleri için uygundur, bazen kalıp veya halka dövmeler için kullanılır. | |||

| TX510 | ||||

| TX511 | ||||

| TX52 | "Sıkıştırma yoluyla gerilim giderme genellikle el ve kalıp dövmeleri için kullanılır.". | |||

| TX54 | Germe ve sıkıştırma yoluyla stresi azaltın. | |||

| T6 | Çözelti ısıl işleminden sonra, çökelme sertleşmesi elde etmek için yapay yaşlandırma yapılır. | |||

| T651 | T6 tedavisinden sonra, iç stres 0,5% - 2% gerdirilerek ortadan kaldırılır. | |||

| T7 | Çözelti ısıl işlemi ve ardından bir fırında aşırı yaşlanmış duruma (veya kararlı durum durumuna) yaşlandırma. | |||

| T8 | Çözelti ısıl işlemi, soğuk iş sertleştirme ve ardından yapay yaşlandırma işlemi. | |||

| T9 | Çözelti ısıl işlemi, yapay yaş sertleştirme ve soğuk işleme mukavemeti artırır. | |||

| T10 | Yüksek sıcaklıkta kalıplama ve soğutmadan sonra soğuk işleme yapılır ve ardından çökelme sertleşmesi elde etmek için yapay yaşlandırma gerçekleştirilir | |||

| W | – | Çözelti ısıl işlemi | ||

Alüminyum Alaşımları için Temperleme ve Güçlendirme Yöntemleri

Farklı harflerin özel anlamları aşağıdaki gibidir:

F = Fabrikasyon olarak, şekillendirme işlemleriyle yapılan ürünleri temsil eder.

Bu alaşımların gerinim sertleştirme ve ısıl işlem için özel gereksinimleri yoktur ve şekillendirme işlemi sırasında bir miktar meneviş alabilirler. Mekanik özellikler üzerinde herhangi bir sınırlama yoktur.

Örneğin, 2014-F, haddeleme, ekstrüzyon, dövme, çekme veya döküm yoluyla oluşturulabilen 2014 alüminyum alaşımının şekillendirilmiş bir ürününü temsil eder ve bu işlemlerin termal koşullar üzerinde özel bir kontrolü yoktur.

O: Tavlanmış

Ana tavlamanın amacı işlenebilirliği, sünekliği ve uzamayı iyileştirmek ve alüminyum alaşımlarını en düşük mukavemet durumuna getirmektir.

Örneğin, 5083-O, en son işlemi 345°C'lik yüksek sıcaklığa kadar ısıtma ve ardından oda sıcaklığına kadar doğal soğutma olan 5083'ün herhangi bir ürün formunu temsil eder.

H: Gerilme Sertleştirilmiş

Isıl işlem görmeyen alüminyum alaşımları için mukavemet genellikle oda sıcaklığında gerinim sertleştirmesi ile artırılır. H genellikle 2 veya 3 sembole sahiptir ve soğuk işlem ve müteakip ısıl işlem miktarını gösterir.

Örneğin, H'den sonraki ilk sayı, H1 sadece gerinim sertleşmesini, H2 gerinim sertleşmesini ve kısmi tavlamayı, H3 gerinim sertleşmesini ve ardından düşük sıcaklıkta stabilizasyonu ve H4 gerinim sertleşmesini ve boyamayı temsil eder.

H1-H4'ün özel anlamları aşağıdaki gibidir:

H1: Isıl işlem yok, sadece mukavemeti artırmak için gerinim sertleştirme. Bu koddan sonraki sayısal değer sertleştirme derecesini temsil eder.

H2: Gerinim sertleştirme ve kısmi tavlama. Aşırı gerinim sertleşmesi geçirmiş ve ardından mukavemeti gerekli seviyeye düşürmek için kısmen tavlanmış ürünler için kullanılır. H2'den sonraki sayı, tavlamadan sonra kalan gerinim sertleşmesini temsil eder.

H3: Gerinim sertleştirme ve düşük sıcaklıkta stabilizasyon. Mukavemeti azaltmak ve sünekliği artırmak için gerinim sertleşmesi geçirmiş ve ardından düşük sıcaklıkta stabilize edilmiş ürünler için kullanılır. Bu sembolden sonraki sayı, gerinim sertleşmesi ve düşük sıcaklık stabilizasyonundan sonra kalan sertleşmeyi temsil eder.

H'den sonraki ikinci sayı, örneğin H1X'teki X, alaşımın gerçek gerinim sertleştirme seviyesini temsil eder.

Örneğin, H2X'teki X, gerekli soğuk işleme ve kısmi tavlama miktarının aşılmasından sonra kalan etkin soğuk işleme miktarını temsil eder.

H3X'teki X, soğuk işleme ve sıcaklık stabilizasyonu işleminden sonra kalan etkili soğuk işleme miktarını temsil eder.

H4X'teki X, soğuk işleme, müteakip şekillendirme ve ısıya maruz kalmayı içeren boyama işlemlerinden sonra kalan etkin soğuk işleme miktarını temsil eder.

Yukarıda belirtildiği gibi, H'den sonraki ikinci rakam gerinim sertleştirme derecesini temsil eder. HX'den sonra bir sayı geliyorsa (X = 1, 2, 3, 4), özel anlamı aşağıdaki gibidir:

2: 1/4 sertleştirme miktarı.

4: 1/2 sertleştirme miktarı.

6: 3/4 sertleştirme miktarı.

8: Tam sertleşme miktarı.

9: Aşırı sertleşme miktarı.

Özetle, H'den sonraki ikinci rakam kalan soğuk çalışma miktarını temsil eder.

HXX1 gibi H'den sonraki üçüncü basamak, mekanik özellikleri veya hassas işlemeyi kontrol etmek için kullanılan iki basamaklı temperlemenin bir varyasyonudur, ancak farklar genellikle önemli değildir.

Örneğin, H111 tavlamayı ve ardından germe sırasında hafif gerinim sertleşmesini temsil eder ve genellikle tavlamadan sonra düzleştirilmesi gereken ekstrüde profiller için kullanılır. doğruluk toleransı.

H112, yüksek sıcaklıkta şekillendirme işlemleri yoluyla hafif temperleme işlemine tabi tutulan ve gerinim sertleştirme ve ısıl işlem miktarları üzerinde özel kontrole sahip olmayan, ancak mekanik özellikler için belirli gereksinimleri olan ürünler için kullanılır.

H111, H311 ve H321, H11, H31 ve H32'den daha az sertleşen alaşımlar için kullanılır.

W: Çözelti Isıl İşlemli

Bu kararsız bir temperdir ve yalnızca çözelti ısıl işleminden ve ardından oda sıcaklığında doğal yaşlandırmadan geçen alaşımlara uygulanır. Bu sembol yalnızca belirli bir doğal yaşlandırma süresi gerektiğinde kullanılır.

T: Termal İşlem Görmüş, Isıl İşlem Görmüş

T, ısıl işlemden sonra F, O veya H dışında kararlı temperleme üreten ısıl işlemi temsil eder.

T, ısıl işlem uygulanabilen alaşımlarda en yaygın kullanılan semboldür ve ısıl işlem uygulanabilen tüm alaşımlar için kullanılabilir.

Çözelti ısıl işleminden sonra, ısıl işlem uygulanabilir alaşımlar genellikle hızlı bir şekilde su verilir ve doğal veya yapay olarak yaşlandırılır.

Sonraki farklı tedavileri tanımlamak için T'den sonra her zaman bir veya daha fazla sayı vardır.

T1: Yüksek sıcaklıkta şekillendirme ve soğutmadan sonra, temel stabilize duruma doğal yaşlanma.

Yüksek sıcaklıkta şekillendirme (döküm veya ekstrüzyon gibi) işleminden geçen ve ardından mukavemeti artırmak için yeterli bir soğutma hızına göre oda sıcaklığında yaşlandırma işlemine tabi tutulan ürünler için kullanılır.

Yüksek sıcaklıkta şekillendirme ve soğutmadan sonra soğuk işlenmemiş ürünler veya düzleştirme veya germe gibi mekanik özellikler üzerindeki etkisi önemli olmayan ürünler için geçerlidir.

T2: Yüksek sıcaklıkta şekillendirme ve soğutma, soğuk işleme ve stabilize duruma doğal yaşlanmadan sonra.

T3: Çözelti ısıl işlemi, ardından soğuk işlenmiş ve son olarak doğal yaşlandırma ile kararlı duruma getirilmiştir. Düzleştirme veya germe gibi soğuk işlemlerle güçlendirilebilen ürünler için kullanılır.

T4: Çözelti ısıl işlemi uygulanmış, ardından doğal yaşlandırmayla stabilize duruma getirilmiş. Çözelti ısıl işleminden sonra soğuk işlenmemiş ürünler veya soğuk işlenmesi mukavemeti artıramayan ürünler için kullanılır.

T5: Yüksek sıcaklıkta şekillendirme ve soğutmadan sonra yapay yaşlandırma. Yüksek sıcaklıkta şekillendirme (döküm veya ekstrüzyon gibi) ve soğutma işleminden geçen ve ardından mekanik mukavemeti ve boyutsal kararlılığı artırmak için yapay olarak yaşlandırılan ürünler için kullanılır.

T6: Çözelti ısıl işlemi uygulanmış, ardından yapay olarak yaşlandırılmış. Çözelti ısıl işleminden sonra soğuk işlenmemiş ürünler veya soğuk işlenmesi mukavemeti artıramayan ürünler için kullanılır.

T7: Çözelti ısıl işlemi, ardından stabilize etmek için fırında yaşlandırma. Stabilizasyonun amacı gerilme mukavemetini arttırmaktır.

T8: Çözelti ısıl işlemi uygulanmış, ardından sertleştirmek için soğuk işlenmiş ve son olarak yapay olarak yaşlandırılmıştır. Düzleştirme veya germe gibi soğuk işlemlerle güçlendirilebilen ürünler için kullanılır.

T9: Çözelti ısıl işlemi, ardından sertleştirmek için yapay yaşlandırma ve son olarak mukavemeti artırmak için soğuk işlem.

T10: Yüksek sıcaklıkta şekillendirme ve soğutmadan sonra, soğuk işlenmiş ve ardından çökelme sertleşmesi elde etmek için yapay olarak yaşlandırılmıştır.

Tamam, bu noktada alüminyum alaşım sistemleri hakkında küresel bir anlayışa sahibiz.

Şimdi, anlaşılması nispeten kolay olması gereken 6061 ve 7075 hakkında konuşalım.

Önce sonuçları sunalım ve daha sonra ayrıntılara girelim.

| Karşılaştırılması malzeme özellikleri 60617075 alüminyum alaşımları arasında | ||

| 6061-T6/6061-T651 | 7075-T6/7075-T651 | |

| Akma dayanımı (Mpa) 0,2% | 276 | 503 |

| Çekme dayanımı (Mpa) | 310 | 572 |

| Kesme dayanımı (Mpa) | 207 | 330 |

| Elastikiyet modülü (Gpa) | 68.9 | 71.7 |

| Brinell sertliği (HB) | 95 | 150 |

| Uzama (%) @ 24 ℃ | 17 | 11 |

| Yoğunluk (g/cm3) | 2.7 | 2.81 |

| İşlenebilirlik | iyi | Biraz zayıf (daha sert) |

| Kaynaklanabilirlik | Kaynaklanabilir | Kaynak yapılamaz |

| Isıl işlem performansı | Isıl işlem uygulanabilir | Isıl işlem uygulanabilir |

| Korozyon direnci | Yüksek korozyon direnci, gerilme korozyonuna dayanıklı | Biraz daha düşük. Stres korozyonuna ve çatlamaya yatkındır. |

| uygulama | Spor platformu, bisiklet iskeleti, bina ve diğer yapılar. | Havacılık dişlileri, çubuklar ve diğer yüksek gerilimli uygulamalar. |

| Termal genleşme katsayısı (um/m/C) @ 20-100 ℃ | 23.6 | 23.4 |

| Termal iletkenlik (W/m/K) | 167 | 130 |

| Erime noktası (C) | 582-652 | 477-635 |

| Dirençlilik (ohmcm) | üç nokta dokuz dokuz × 10-6 | 515×10-6 |

Alüminyum alaşım 6061 ve 7075 arasındaki performans karşılaştırması.

6061-T6: Bu alüminyum alaşımı, altıncı alüminyum-magnezyum-silikon alaşımları kategorisine aittir ve bir çözelti ısıl işlemine ve yapay yaşlandırma işlemine tabi tutulmuştur: T6.

T6″ alüminyum alaşımının aşağıdaki işlemlerden geçtiğini gösterir temperleme ısıl işlemi.

Bu ısıl işlem iki adıma ayrılır. İlk adımda, alaşım yaklaşık 527 ℃ sabit sıcaklığa ısıtılır ve alüminyumdaki alaşım elementlerini çözmek ve alüminyum içinde eşit olarak dağıtmak için yaklaşık 1 saat tutulur.

Ardından, alaşım çıkarılır ve magnezyum ve silikon gibi alaşım elementlerini sabit bir konumda tutmak için soğuk suda hızla söndürülür. Parça yavaş soğutulursa, genellikle alaşım elementi çökelmesi meydana gelir.

İkinci adım olan yaşlandırma işlemi, iş parçasını 177°C'ye kadar yeniden ısıtmak ve 1-18 saat boyunca sıcak tutmaktır (belirli bekletme süresi, iş parçasının boyutu, şekli ve uygulaması gibi faktörlere göre belirlenir). Bu adımın amacı, alüminyum alaşımındaki sertleştirme elementi Mg2Si'yi çökeltmek ve güçlendirmektir.

7075-T651: Bu, ana alaşım elementi olarak çinko içeren bir alüminyum alaşımı olan tipik bir 7 serisi alaşımdır.

Isıl işlem tipi 6061-T6'ya benzer ve temel temperleme T6'dır, çözelti ısıl işlemini, ardından su verme ve son olarak yapay yaşlandırmayı gösterir. Yaşlanmanın güçlendirici unsurları Mg ve ZnAlCu2'dir.

Bir fark, "5 "in stresi serbest bırakmak için gerildiğini ve "1 "in gerilerek serbest bırakılan stres miktarının 0,5-2% olduğunu göstermesidir.