6063 alüminyum alaşımlı ürünlerinizde tuhaf beyaz lekeler mi fark ettiniz? Genellikle sülfürik asit eloksalından sonra ortaya çıkan bu yüzey kusurları, metal işlerinizin kalitesini tehlikeye atabilir. Bu makale, alkali aşındırma, külçe kalitesi, ekstrüzyon-ısıl işlem ve eloksal prosesi ile ilgili sorunlar da dahil olmak üzere bu oksidasyon kusurlarının arkasındaki nedenleri incelemektedir. Bu nedenleri anlayarak, bu lekeleri azaltmak için etkili çözümler öğrenecek ve alüminyum ürünlerinizin istenen görünüm ve performansını korumasını sağlayacaksınız. Alüminyum alaşımlarınızda bu yaygın ancak rahatsız edici kusurları nasıl önleyeceğinizi keşfedin.

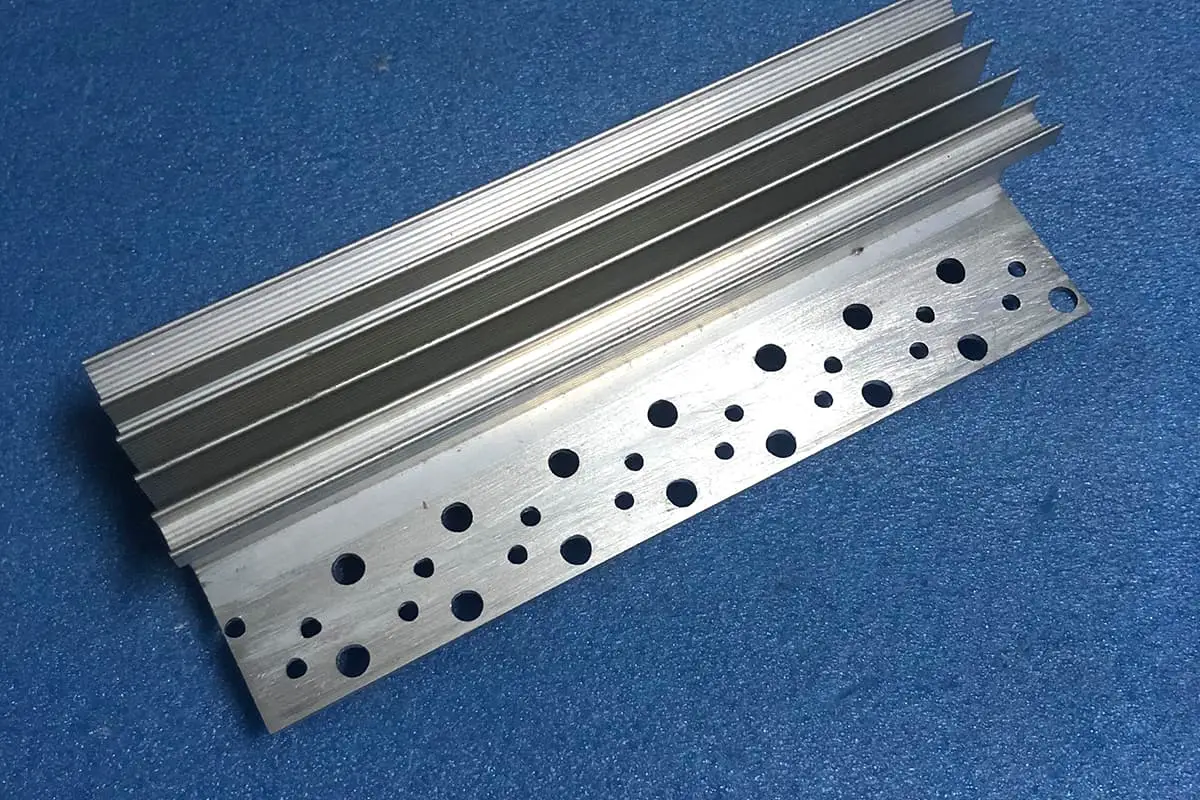

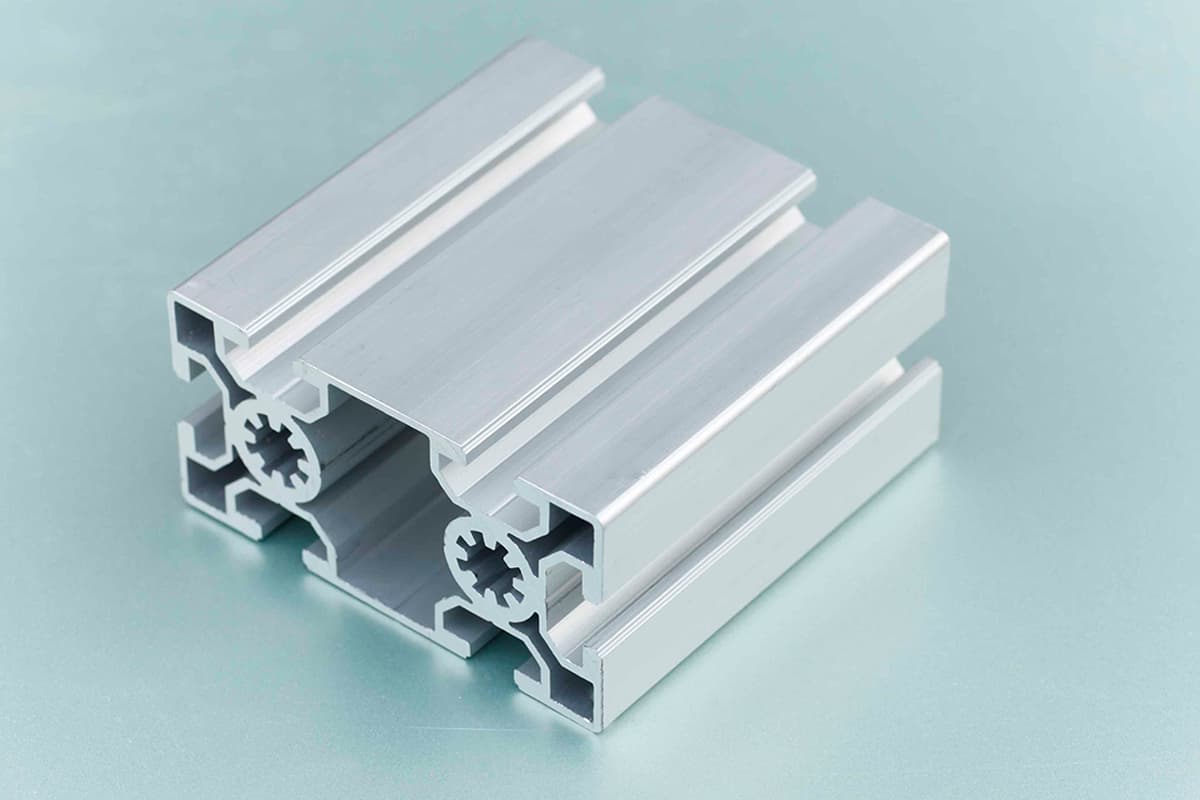

Gerçek üretimde, yüksek işleme oranlarına (ε>95%) ve ince duvarlara (δ≤1.5mm) sahip T5 durum 6063 alüminyum alaşım ekstrüzyon profilleri, sülfürik asit eloksalından sonra yüzeylerinde düzenli (ve bazen düzensiz) beyaz lekeler (veya parlak olmayan işaretler) dağılımı sergiler.

Ağır vakalarda koyu lekeler - "beyaz noktalar"- ortaya çıkar.

"Beyaz lekelerin" dağılımı ve özellikleri şu şekildedir: kabaca eşit aralıklarla, çizgi veya düzleştirilmiş dörtgen veya düzensiz yıldız noktası (pul) şekillerinde, ekstrüzyon yönüne paralel düzlemlerde görülen ve taban yüzeyine göre küçük derinlikte bir oluk oluşturan bir tür yüzey kusurudur.

Beyaz noktalar genellikle profilin bir veya birkaç yüzeyine dağılır ve bazen tüm yüzeylere dağılır (ince duvarlı içi boş profiller için, belirli bir düzlemin veya kavisli yüzeyin her iki tarafına da dağılırlar).

"Alkali aşındırma" işlemi sırasında "beyaz lekelerin" oluştuğu ve sonraki seyreltik nitrik asit (veya sülfürik asit) "nötralizasyonundan" sonra kaybolmadığı yerinde gözlemlenmiştir. Sülfürik asit anotlamadan sonra bu lekeler daha da net bir şekilde ortaya çıkmaktadır.

Yazar, alkali ile aşındırılmış yıkamadan (çözelti ω(Zn2+)≥5×106 içerir) daha geniş alanlı (F=30-40mm2) iki "beyaz nokta" örneğini özel olarak kesmiştir. Ardından, iki numunenin "beyaz nokta" alanlarının bileşenlerini nicel olarak analiz etmek için bir DV-5 atomik emisyon kıvılcım doğrudan okuma spektrometresi kullanılmıştır. Sonuçlar aşağıdaki gibidir (tablodaki tüm veriler kütle kesirleridir):

Tablo 1'deki analiz sonuçlarından, "beyaz lekelerdeki" Si, Mg ve Zn elementlerinin içeriklerinin önemli ölçüde arttığı görülebilir. Bununla birlikte, Tablo 2'deki sonuçlar "beyaz noktalar "daki Si ve Zn elementlerinin içeriğinin önemli ölçüde arttığını, Mg elementlerinin içeriğinin ise azaldığını göstermektedir.

Şu bakış açısından metal malzeme korozyonu, Mg2Si'nin bu yüzey kusuru esasen 6063 alüminyum alaşımlı malzemenin "pul pul dökülme korozyonunun" bir sonucudur.

Eksfoliasyon korozyonu, korozyonun metal yüzey boyunca gerçekleştiği ve ürünlerinin hacminin genellikle korozyona uğrayan metalden çok daha büyük olduğu ve böylece genişlediği bir yüzeysel seçici korozyon türüdür.

Genel olarak, alüminyum katodik özelliklere sahip benzer olmayan metallere bitişik olduğunda, "pul pul dökülme korozyonu" artar. Elektron mikroskobu altında yapılan gözlemler, "pul pul dökülme korozyonunun" genellikle çözünmeyen bileşenler (Si, Mg2Si, vb.) veya tane sınırları boyunca ilerlediğini ortaya koymuştur.

'nin birincil faz bileşimi 6063 alüminyum alaşım α(Al) katı çözeltisi, serbest Si(anot fazı) ve FeAl3(anot fazı) içerir. Demir içeriği yüksek olduğunda, β(FeSiAl)(anot fazı) mevcuttur; demir içeriği düşük olduğunda, α(FeSiAl)(katot fazı) mevcuttur. Diğer olası safsızlık fazları arasında MgZn2, CuAl2, vb. bulunur.

Üretim sırasında, 6063 alüminyum alaşımlı külçe, denge dışı kristalleşme süreci nedeniyle genellikle makro segregasyon veya kristal içi segregasyon gösterir. Sonuç olarak, Si, Mg, Zn ve Cu gibi elementler külçe içinde eşit olmayan bir şekilde dağılır.

Bazı alüminyum profil işleme işletmeleri, genellikle ekonomik nedenlerden dolayı, nadiren homojenleştirme işlemi gerçekleştirmektedir tavlama ayrışma olgusunu ortadan kaldırmak için küçük boyutlu külçeler (örn. φ100 mm'den küçük) üzerinde işlem yapılması, böylece "beyaz noktaların" oluşmasının önünün açılması.

Üretim verimliliğini artırmak için, üretim operasyonlarında düşük sıcaklıklı yüksek hızlı ekstrüzyon yaygın olarak kullanılmaktadır. Ekstrüzyon hızının neden olduğu "termal etki", ürünün kalıp çıkışındaki su verme sıcaklığını önemli ölçüde artırır.

Sabit bir çıkış tablası üzerinde yüzey sıcaklığı 80-110 (veya biraz daha düşük) olan bir grafit levha (veya tekerlek) ile temas ettiğinde, profil yüzeyi "hızlı soğuyan bir ısı değişimine" uğrayarak alaşım elementleri Bu kısımdaki Mg ve Si normal alanlardan daha yüksektir.

Sonraki yapay yaşlandırma sürecinde, bu alan kaba β ′(Mg2Si) fazını çökeltecektir. Homojenleştirme tavlama işleminden geçmemiş ve düşük ısıtma sıcaklığına sahip 6063 alüminyum alaşımlı külçeler, ekstrüzyonun neden olduğu yetersiz "termal etki" nedeniyle profilin su verme sıcaklığını 500'ün üzerine çıkaramaz.

Bu sadece külçedeki β(Mg2Si) fazının küçük bir kısmının profil yapısında kalmasına neden olmakla kalmaz, aynı zamanda α(Al) matris fazında yüksek sıcaklıkta katı çözeltiler olan Mg ve Si elementlerinde daha önce bahsedilen değişiklikleri tetikler. Bu faktörler "beyaz noktaların" ortaya çıkması için yapısal koşulları hazırlar.

Fe içeriğinden daha yüksek Si içeriği için, fazla Si α(Al) kristalinde veya kristal sınırının yakınında toplanarak serbest bir monokristal Si fazı oluşturmaya eğilimlidir. Katot fazı Si ve ayrışmış anot fazı Mg2Si veya anot fazı α(Al) matrisi ve kaba katot fazı Mg2Si, alkali korozyon çözeltisinde bir "birincil pil etkisi" yaratır.

Sonuç, α(Al) katı çözeltisinin serbest Si etrafında hızla çözünmesi veya kaba Mg2Si fazının α(Al) katı çözeltisine kıyasla tercihli olarak çözünmesi ve profil yüzeyinde sığ ve düz "korozyon çukurları" bırakmasıdır.

Buna ek olarak, bazı araştırmacılar beyaz lekelerin NaAlO2'nin hidroliz reaksiyonu ile ilgili olduğunu öne sürmektedir. Al3+ konsantrasyonunun toplam NaOH konsantrasyonuna oranı 0,35'i aştığında, NaAlO2'nin kararlılığı azalır ve hidrolize olmuş Al(OH)3 alüminyum malzeme yüzey.

Eksik su yıkaması da kolayca nokta veya blok şeklinde "beyaz lekelere" neden olabilir. Ancak, bunun esas olarak alkali korozyon katkı maddelerinde bulunan kireç önleyicilerin (hidroksikarboksilatlar, sodyum tartarat vb.) etkisiyle ilgili olduğuna inanılmaktadır.

Özellikle, kararlı alkali korozyon prosesi koşulları altında, hidroksikarboksilatlar çözünebilir kompleks anyonlar oluşturmak üzere Al(OH)3 ile tersine çevrilebilir şekilde kompleks oluşturabilir.

Genel olarak, sülfürik asit konsantrasyonu çok yüksek olduğunda, elektroliz sıcaklığı aşırı yükseldiğinde veya oksidasyon tankının sülfürik asit çözeltisindeki Al3+ içeriği 20 g/L'yi aştığında, normal bir sıcaklıkta (yaklaşık 20 derece) aşağıdaki iyonizasyon denge koşulu bozulur.

Al3+ 'ün artmasıyla, sülfürik asit oksidasyon tankındaki Al(OH)3 çökelir ve profil yüzeyine yapışır oluklar veya Al2O3 film deliklerinin içinde floküle bir biçimde bulunur. Temiz suyla iyice yıkanamaz ve gözeneklerin kapatılması da kolay değildir. Havayla kurutulduğunda yüzeyde beyaz lekeler oluşur.

① Si fazlalığının 0,20%'yi ve Zn içeriğinin 0,05%'yi aşmamasını gerektirecek şekilde kimyasal bileşimi sıkı bir şekilde kontrol edin. Ek olarak, külçeleri eşit şekilde tavlamaya çalışın ve işlemden sonra külçelere hızlı soğutma uygulayın.

② Yüksekliği ayarlanabilir hale getirmek için sabit boşaltma tablasındaki ilk grafit rulosunun eksenini değiştirin. Mümkünse grafitten daha iyi yalıtıma sahip bir malzeme kullanın.

③ Yerel aşırı ısınmayı önlemek veya aşırı ısınma süresini en aza indirmek için düşük limit sıcaklık ekstrüzyonu kullanın, böylece 6063 alüminyum alaşımının β′(Mg2Si) fazını çökeltmek için yeterli zamanı olmaz.

④ Kostik dağlama çözeltisine ZnS çökeltisi oluşturmak için gerekli kütlenin iki katına eşdeğer miktarda bir çökeltici, Na2S veya sodyum hidrosülfür ekleyin. Alkali çözeltisindeki Al3+ kontrol standardını aştığında, kostik aşındırma katkı maddeleri ile zamanında takviye yapın.