Modern teknolojinin geleneksel kaynakta nasıl devrim yaratabileceğini hiç merak ettiniz mi? Bu makale, lazer kaynağının büyüleyici dünyasını keşfediyor ve havacılıktan otomotive kadar sektörlerdeki faydalarını, zorluklarını ve uygulamalarını vurguluyor. Bu son teknolojinin alüminyum alaşım kaynağını nasıl dönüştürdüğünü, daha önce hiç olmadığı kadar hassasiyet ve verimlilik sunduğunu öğrenin.

Lazer kaynağı, geleneksel kaynak yöntemlerine göre minimum ısı girdisi, azaltılmış termal etki, yüksek en-boy oranları ve otomatik proses kontrolü gibi önemli avantajlar sunar. Bu avantajlar, metal birleştirme uygulamalarında gelişmiş kaynak kalitesi, artan üretkenlik ve gelişmiş hassasiyet ile sonuçlanır.

Alüminyum alaşımları, düşük yoğunluk, yüksek mukavemet-ağırlık oranı, mükemmel korozyon direnci ve üstün şekillendirilebilirlik gibi olağanüstü özellikleri nedeniyle çeşitli endüstrilerde yaygın olarak tercih edilmektedir. Bu özellikler alüminyum alaşımlarını konteyner üretimi, makine üretimi, elektrikli güç ekipmanları, kimya endüstrisi bileşenleri ve havacılık ve uzay yapılarındaki uygulamalar için ideal hale getirir.

Kaynaklı yapılarda çeliğin alüminyum alaşımları ile ikame edilmesi, genel yapısal performansta ve ağırlık azaltmada önemli iyileştirmelere yol açabilir. Ancak alüminyum, yüksek ısı iletkenliği, düşük iyonizasyon potansiyeli ve inatçı alüminyum oksit (Al2O3) tabakasına neden olabilir. Bu oksit filmi kaynaşmayı engelleyebilir ve kaynaşma eksikliği, gözeneklilik, inklüzyonlar ve sıcak çatlama gibi kaynak kusurlarına katkıda bulunarak kaynaklı bağlantının mekanik bütünlüğünü potansiyel olarak tehlikeye atabilir.

Gaz Tungsten Ark Kaynağı (GTAW) veya Gaz Metal Ark Kaynağı (GMAW) gibi geleneksel ark kaynağı teknikleriyle karşılaştırıldığında, lazer kaynağı çeşitli belirgin avantajlar sunar. Bunlar arasında daha dar kaynak dikişleri, en aza indirilmiş ısıdan etkilenen bölgeler, azaltılmış birleştirme örtüşme gereksinimleri, kaynak parametreleri üzerinde hassas kontrol ve gelişmiş otomasyon yetenekleri yer alır. Bu özellikler, kaynak kalitesinin iyileştirilmesine, distorsiyonun azaltılmasına ve üretim verimliliğinin artırılmasına katkıda bulunur.

Şu anda lazer kaynak teknolojisi ince duvarlı elektronik bileşenlerin, yapısal parçaların ve havacılık bileşenlerinin birleştirilmesinde geniş bir uygulama alanı bulmaktadır. Lazer kaynak araştırmalarının gelecekteki yörüngesi, büyük ölçekli ve kalın kesitli malzemelerin derin nüfuziyetli kaynağı için özellikle 10 kW aralığında yüksek güçlü fiber lazerlerin geliştirilmesi ve uygulanmasına odaklanmaktadır. Bu ilerleme, ağır sanayi ve büyük ölçekli üretimdeki daha zorlu uygulamaları ele almak için lazer kaynağının yeteneklerini genişletecektir.

| Performans/tip | Karbondioksit lazer | NdYAG lazer | YbYAG Dac lazer | Fiber lazer |

|---|---|---|---|---|

| Dalga boyu / um | 10.6 | 1.06 | 1.06 | 1-2 |

| Elektrik dönüşüm verimliliği/% | 12-15 | 2-6 | 20 | 8-10 |

| Güç yoğunluğu/(MW/cm-2) | 10 | 10 | 100 | 100 |

| Maksimum güç/kW) | 50 | 6 | 15 | 50 |

| Işın çıkışı | Optik lens | Optik fiber | Optik fiber | Optik fiber |

| Metal emiciliği/% | 8 | 20 | 20 | 20 |

| Bakım döngüsü/saat | 1000 | 1000 | 1ooo | 20000 |

| Lazer parlaklığı (103W/mm2steradian) (4kW/h) | — | 7.5 (odak uzaklığı: 200; Elyaf çapı: 0,6 mm) | 134.2 (odak uzaklığı: 200; Elyaf çapı: 0,2 mm) | 264.4 (odak uzaklığı:160; Elyaf çapı: 0,1 mm) |

CO2 Gaz Lazer

CO2 lazer, aktif ortamı olarak karbondioksit gazı kullanır ve 10,6 μm dalga boyunda yayılır. Bu lazerler, uyarma yapılarına göre çapraz akışlı ve eksenel akışlı tipler olarak sınıflandırılır. Çapraz akışlı CO2 lazerler 150 kW'a kadar etkileyici çıkış güçlerine ulaşmış olsa da, ışın kaliteleri hassas kaynak uygulamaları için uygun değildir. Buna karşılık, eksenel akışlı CO2 lazerler üstün ışın kalitesi sunarak alüminyum alaşımları gibi yüksek oranda yansıtıcı malzemelerin kaynağı için uygun hale getirir. Ancak CO2 lazerlerin daha uzun dalga boyu, ısıdan etkilenen bölgelerin artmasına ve ince malzemelerde potansiyel termal bozulmaya yol açabilir.

YAG Katı Hal Lazer

Katı hal lazerleri aktif ortam olarak kristal veya cam malzemeler kullanır; yaygın türleri arasında yakut, neodim cam ve neodim katkılı itriyum alüminyum garnet (Nd:YAG) bulunur. Bu lazerler tipik olarak 1,06 μm dalga boyunda yayılır. YAG lazerler, metal kaynağı için CO2 lazerlere göre çeşitli avantajlar sunar: metalik yüzeyler tarafından daha yüksek emilim, azaltılmış plazma koruma etkileri ve fiber optik ışın iletimi ile uyumluluk. Bu fiber optik özelliği, esnek kaynak işlemlerine ve karmaşık geometrilere daha iyi erişilebilirliğe olanak tanır. Daha kısa dalga boyu ayrıca daha küçük odak noktalarına izin vererek potansiyel olarak güç yoğunluğunu ve kaynak hızını artırır. Bu özellikler, YAG lazerleri birçok endüstride alüminyum alaşımlı yapısal kaynak için baskın seçim haline getirmiştir.

YLR Fiber Lazer

2002 sonrası geliştirilen YLR fiber lazerler, lazer teknolojisinde önemli bir ilerlemeyi temsil etmektedir. Bu lazerler, kazanç ortamı olarak nadir toprak iyonlarıyla katkılanmış optik fiberler kullanır ve tipik olarak yaklaşık 1,08 μm'de yayılır. Bu lazerlerin devrim niteliğindeki çift kaplı fiber yapısı, geleneksel fiber lazerlere kıyasla pompa verimliliğini ve çıkış gücünü önemli ölçüde artırır. YLR fiber lazerler, YAG sistemlerine göre aşağıdakiler de dahil olmak üzere çok sayıda avantaj sunar:

Bu özellikler YLR fiber lazerleri, özellikle kaynak kalitesi ve proses güvenilirliğinin kritik olduğu havacılık ve otomotiv uygulamalarında alüminyum alaşımlarının yüksek hassasiyetli kaynağı için giderek daha popüler hale getirmektedir.

Alüminyum ve alüminyum alaşımları yedi ana seriye ayrılır:

İşleme özelliklerine göre alüminyum alaşımları iki ana kategoride sınıflandırılır: dövme alüminyum alaşımları ve dökme alüminyum alaşımları. Dövme alaşımlar ayrıca ısıl işlem uygulanamayan alaşımlar ve ısıl işlem uygulanabilen alaşımlar olarak alt bölümlere ayrılır.

Alüminyum alaşımlarının kaynaklanabilirliği farklı seriler arasında önemli farklılıklar gösterir:

Isıl işlem görmeyen alaşımlar (1000, 3000 ve 5000 serisi) genellikle iyi kaynaklanabilirlik sergiler. 4000 serisi alaşımlar sıcak çatlamaya karşı düşük duyarlılık gösterir.

Bununla birlikte, magnezyum içeriği 2%'yi aşan 5000 serisi alaşımlar çatlamaya eğilimli hale gelir. Artan magnezyum içeriği kaynak performansını artırırken, alaşımın sünekliğini ve korozyon direncini olumsuz yönde etkiler.

Isıl işlem uygulanabilen alaşımlar (2000, 6000 ve 7000 serisi) kaynakta daha büyük zorluklar ortaya çıkarır. Sıcak çatlamaya karşı daha hassastırlar, zayıf kaynak kordon oluşumu sergilerler ve ısıdan etkilenen bölgede (HAZ) sertleşen çökeltilerin çözünmesi nedeniyle mukavemette önemli bir azalma yaşarlar.

Alüminyum alaşımlarında yüksek kaliteli kaynaklı bağlantılar elde etmek için uygun kaynak tekniklerinin uygulanması, uygun kaynak işlemlerinin seçilmesi ve uyumlu dolgu malzemelerinin kullanılması çok önemlidir. Kaynak öncesi yüzey hazırlığı esastır ve tipik olarak şunları içerir:

Yüzey temizliğini korumak için, kaynak işlemi yüzey hazırlığından sonraki 24 saat içinde gerçekleştirilmelidir. Ayrıca, belirli alaşım kombinasyonları ve bağlantı konfigürasyonları için parametreleri optimize etmek amacıyla kaynak prosedürü yeterlilik testlerinin yapılması önerilir.

1990'lardan bu yana, lazer teknolojisindeki önemli gelişmeler, özellikle de yüksek güçlü ve yüksek parlaklıklı lazerlerin geliştirilmesi, lazer kaynağını entegrasyon, zeka, esneklik ve çok yönlülük açısından yeni zirvelere taşıdı. Bu gelişme, dünya çapında çeşitli sektörlerde alüminyum alaşımlı yapılara lazer kaynağı uygulanmasına yönelik ilginin artmasına yol açmıştır.

Otomotiv sektöründe, birçok Çinli üretici lazer kaynak teknolojisini en son modellerine dahil etmiş durumda. Kalın alüminyum alaşımlı plakaları lazerle kaynaklama kabiliyeti gelişmeye devam ettikçe, bu teknoloji gelecekte zırhlı araç yapılarında uygulanmaya hazırdır ve mukavemet-ağırlık oranı ve üretim verimliliği açısından potansiyel faydalar sunmaktadır.

Hafif üretim arayışı, alüminyum alaşımlı sandviç yapıların lazer kaynağını gemi yapımı ve yüksek hızlı demiryolu endüstrileri için önemli bir araştırma alanı haline getirmiştir. Bu kompozit yapılar, denizcilik ve demiryolu uygulamalarında performans ve enerji verimliliğini artırmak için kritik öneme sahip optimum bir güç, ağırlık azaltma ve termal yönetim dengesi sunar.

Alüminyum alaşımlarının havacılık ve uzay yapılarında önemini koruması, Japonya, Amerika Birleşik Devletleri, Birleşik Krallık ve Almanya gibi teknolojik açıdan gelişmiş ülkeler tarafından lazer kaynak teknikleri üzerine yoğun araştırmalar yapılmasına neden olmuştur. Bu yöntemler üstün kaynak kalitesi, daha derin nüfuziyet ve ısıdan etkilenen bölgelerin azaltılmasını sağladığından, özellikle kalın levha birleştirme ve farklı metal kaynağı için odak noktası fiber lazer kaynağı ve lazer-ark hibrit kaynağına doğru kaymıştır.

Fiber lazer teknolojisinin gelişimi, fiber lazer kaynağı ve lazer-ark hibrit kaynağını gelişmiş havacılık üretiminde alüminyum alaşım birleştirmenin ön saflarına yerleştirmiştir. Bu teknikler hassasiyet, hız ve karmaşık geometrileri kaynaklama becerisi açısından üstünlük sağlayarak havacılık ve uzay uygulamaları için idealdir. Bunun en iyi örneği, hem ticari uçaklarda hem de Müşterek Taarruz Uçağı (JSF) motorlarında yanma odası yapıları için fiber lazer ve lazer-ark hibrit kaynağı konusunda en ileri araştırmaları yürüten Amerikan NALI (Ulusal Havacılık ve Uzay Liderliği Girişimi) projesidir.

Alüminyum alaşımları için gelişmiş lazer kaynak tekniklerinin devam eden araştırması ve uygulaması, otomotiv, savunma, denizcilik, demiryolu ve havacılık sektörlerinde daha hafif, daha güçlü ve daha verimli ürünlerin önünü açarak, birçok yüksek teknoloji endüstrisinde yapısal tasarım, üretim süreçleri ve malzeme performansındaki yenilikleri teşvik etmektedir.

Alüminyum alaşımlarının lazer kaynağı, geleneksel füzyon kaynak tekniklerine göre yüksek odaklı ısı girişi, üstün kaynak derinliği-genişliği oranları ve minimum yapısal deformasyon gibi önemli avantajlar sunar. Bununla birlikte, bu gelişmiş süreç aynı zamanda benzersiz zorluklar da sunmaktadır:

Sonuç olarak, lazer kaynağı alüminyum alaşımlı birleştirme için cazip avantajlar sunarken, tam potansiyelinin gerçekleştirilmesi bu doğal zorlukların ele alınmasını gerektirmektedir. Bu teknolojinin ilerletilmesinde birincil odak noktası, kaynak parametrelerinin hassas kontrolü, yenilikçi bağlantı tasarımları ve potansiyel olarak gerçek zamanlı izleme ve uyarlanabilir kontrol sistemlerinin entegrasyonu yoluyla kaynak hatalarını azaltmak, bağlantı özelliklerini geliştirmek ve süreç kararlılığını iyileştirmek için stratejiler geliştirmektir.

Lazer kaynağı, lazeri 12:1 gibi yüksek bir en-boy oranıyla hızlı ısıtma ve anında katılaştırma sağlayan yüksek yoğunluklu bir ışık kaynağı olarak kullanır. Bununla birlikte, alüminyum alaşımlarının yüksek yansıtıcılığı ve iyi termal iletkenliğinin yanı sıra plazmanın koruyucu etkisi nedeniyle, kaynak işlemi sırasında kusurların meydana gelmesi muhtemeldir.

En önemli iki kusur gözenekler ve termal çatlaklardır. Alüminyum alaşımlı lazer kaynağındaki zorluk, güçlü yansıması nedeniyle malzemenin lazer ışığını emmesini etkili bir şekilde iyileştirmektir.

Bu lazer kaynak süreci alüminyum alaşımları için daha karmaşıktır ve alüminyum alaşımının kendi özellikleri nedeniyle iyileştirilmesi ve rafine edilmesi çok önemlidir.

Malzemenin lazeri emme oranı ne kadar yüksekse veya ısı transfer katsayısı ve sıcaklık iletkenlik katsayısı ne kadar düşükse, lazer enerjisi malzemenin yüzeyi tarafından o kadar kolay emilir, bu da yüzey sıcaklığında hızlı bir artışa ve malzemenin erimesine veya buharlaşmasına neden olur.

Tablo 1, çeşitli metallerin farklı dalga boylarına sahip lazerlere karşı yansıtıcılığını göstermektedir.

Tablo 1 Metallerin oda sıcaklığında farklı dalga boylarındaki lazerlere karşı yansıtıcılıkları (%)

| λ/μm | Ag | Al | Cu | Cr | Ni | Çelik |

|---|---|---|---|---|---|---|

| 0.7 | 95 | 77 | 82 | 56 | 68 | 58 |

| 1.06 | 97 | 80 | 91 | 58 | 75 | 63 |

| 10.6 | 99 | 98 | 98 | 93 | 95 | 93 |

Yansıtıcılığı farklı metaller dalga boyu kısaldıkça azalır; Ag, Al ve Cu'nun lazer ışığına yansıtıcılığı 90% veya daha yüksektir. Bu durum, lazer ışığının lazer i̇şleme.

Oda sıcaklığında, CO2 lazerlerin alüminyum alaşımları tarafından yansıtılması çok düşüktür, lazer enerjisinin 98%'si alüminyum alaşım yüzeyi tarafından yansıtılır. Nd:YAG lazerlerin yansıtıcılığı da 80%'ye kadar çıkmaktadır.

Alüminyum alaşımlarının yüksek serbest elektron yoğunluğu nedeniyle lazer ışığına karşı yüksek yansıtma ve düşük soğurma oranına sahip olduğu açıktır. Işık elektromanyetik dalgalarının güçlü titreşimi, güçlü yansıyan dalgaların ve daha zayıf iletilen dalgaların oluşmasına neden olur. Yansıyan dalgalar alüminyum alaşım yüzeyi tarafından kolayca emilmez, bu da oda sıcaklığında lazerlere karşı yüksek yansıtma özelliğine yol açar.

İçinde lazer kaynak sürecilazer enerji yoğunluğu 3,5 * 10'u aştığında6W/cm2iyonları üretilecektir. Bu kaynak yöntemi derin nüfuziyet kaynağı yoluyla yapılır ve "küçük delik" etkisine dayanır. "Küçük deliklerin" varlığı, malzemenin lazeri emme oranını önemli ölçüde artırır ve kaynak parçasını yüksek enerji yoğunluğunda kaynaştırarak iyi bir kaynak etkisi sağlar.

Alüminyum alaşımlarının lazer kaynağındaki temel zorluk, küçük deliklerin açılması ve stabilitesinin korunmasıdır. malzeme özellikleri alüminyum alaşımları ve lazer ışınının optik özellikleri. Daha önce de belirtildiği gibi, alüminyum oda sıcaklığında 80% enerji yansıtır ve "küçük delikler" üretmek için büyük bir lazer enerji yoğunluğu eşiği gerektiren iyi bir termal iletkenliğe sahiptir.

Giriş gücü bu değeri aştığında, lazer enerjisinin malzemeye iletimi artık ısı iletimi ile sınırlı değildir ve kaynak derin nüfuziyet yoluyla gerçekleştirilir. Bu da lazer radyasyonu ana metalin güçlü bir şekilde buharlaşmasına neden olur ve bir buharlaşma oluğu oluşturur. Lazer ışını malzemeye bu oluktan nüfuz ederek hem kaynak derinliğinde hem de verimliliğinde keskin bir artışa neden olur.

Alüminyum alaşımları ve bakır alaşımları gibi yüksek yansıtıcı malzemeler için kaynak sırasında büyük bir güç yoğunluğu gereklidir. Bu, kaynak modellerinin ve kolimasyon ve odaklama lenslerinin seçiminde belirli gereksinimleri ortaya çıkarır.

Arıtma güçlendirmesi, katı çözelti güçlendirmesi ve yaşlanma çökeltisi güçlendirmesi, alüminyum alaşımlarını güçlendirmenin üç farklı yoludur. Bu mekanizmalara rağmen, lazer kaynağı sırasında Mg ve Zn gibi düşük erime noktalı alaşım elementlerinin büyük miktarda buharlaşması, kaynağın batmasına neden olur ve sertlik ve dayanıklılık.

Hızlı katılaşma süreci sırasında, ince taneli güçlendirilmiş yapının dökme yapıya dönüşmesi sertlik ve mukavemette azalmaya neden olur. Ek olarak, kaynakta çatlak ve gözeneklerin varlığı çekme mukavemetini düşürür.

Sonuç olarak, birleşme yumuşaması alüminyum alaşımlarının lazer kaynağında karşılaşılan bir diğer zorluktur.

Alüminyum alaşımlarının lazer kaynak işleminde iki temel gözenek türü vardır: hidrojen gazı gözenekleri ve anahtar deliği çökme gözenekleri.

(1) Hidrojen gözenekleri: Alüminyum alaşımları yüksek sıcaklıklarda yüzeylerinde bir oksit filmi oluşturur ve bu film ortamdaki nemi kolayca emer. Lazerle ısıtıldığında su hidrojene ayrışır ve hidrojenin sıvı alüminyumdaki çözünürlüğü katı alüminyuma göre yaklaşık 20 kat daha fazladır. Alaşımın hızlı katılaşması sırasında, sıvı alüminyumdan katı hale geçtiğinde hidrojenin çözünürlüğü önemli ölçüde azalır. Sıvı alüminyumdaki fazla hidrojen düzgün bir şekilde yükselmez ve taşmazsa, hidrojen gözenekleri oluşturacaktır. Bu gözenekler genellikle düzenli şekilli ve dendritlerden daha büyük boyuttadır ve dendritlerin katılaşma desenleri iç yüzeyde görülebilir.

(2) Anahtar deliği çökmesi: Kaynak deliği kendi yerçekimi ve atmosferik basınç ile denge halindedir. Bu denge bir kez bozulduğunda, erimiş havuzdaki sıvı metal zamanla akamaz ve dolamaz, bu da düzensiz deliklere neden olur. Çalışmalar, deliğin iç duvarının magnezyum içeriğinin kaynak çevresinin yaklaşık 4 katı olduğunu bulmuştur. Lazer kaynağının soğuma hızı çok hızlı olduğundan, hidrojen gazı gözenekleri sorunu daha şiddetlidir ve lazer kaynağında küçük deliklerin çökmesinden kaynaklanan daha fazla delik vardır.

Alüminyum alaşımı, aşağıdakilere eğilimli yaygın bir ötektik alaşımdır sıcak çatlaklar Kaynak sırasında, kaynak kristalleşme çatlakları ve HAZ (Isıdan Etkilenen Bölge) sıvılaşma çatlakları da dahil olmak üzere. Tipik olarak, kristalleşme çatlakları kaynak bölgesinde görülürken sıvılaşma çatlakları birleşme yerinin yakınında görülür. Alüminyum alaşımları arasında 6000 serisi Al-Mg-Si alaşımları çatlamaya karşı özellikle hassastır.

Ana metal hızlı ısıtma ve soğutmaya tabi tutulur, bu da anlık katılaşma ve kristalleşme sürecine yol açabilir. Bu işlem sırasında yüksek derecede düşük soğutma, kristal tanelerinin kaynağın merkezine dik olarak büyümesine neden olarak Al-Si veya Mg-Si, Al-Mg2Si ve diğerleri gibi düşük erime noktalı ötektik bileşikler oluşturur. Bu durum kristal düzleminin bağlanma kuvvetini zayıflatarak termal stres altında kristal çatlaklarına daha yatkın hale getirir.

Alüminyum içinde alaşım kaynağı işleminde Mg, Zn, Mn ve Si gibi düşük kaynama noktalı elementler kolayca buharlaşır ve yanar. Kaynak hızı ne kadar yavaş olursa, yanma o kadar şiddetli olur ve bu da kaynak metalinin kimyasal bileşimini değiştirir. Kaynak bölgesindeki bileşen ayrışması nedeniyle, ötektik ayrışma ve tane sınırı erimesi meydana gelir, bu da gerilme altında tane sınırında sıvılaşma çatlaklarına yol açarak kaynaklı bağlantının performansını düşürür.

Alüminyum alaşımlarının başarılı lazer kaynağını elde etmek ve daha önce bahsedilen sorunları ele almak için yaygın olarak birkaç yaklaşım benimsenmektedir.

Kaynak sırasında alüminyum alaşımlarındaki düşük erime noktalı elementlerin kaybını etkileyen en önemli faktörlerden biri, nozülden dışarı atılan gazın basıncıdır. Bu sorunu hafifletmek için nozul çapı azaltılabilir ve gaz basıncı ve akış hızı artırılabilir. Bu, kaynak işlemi sırasında Mg ve Zn gibi elementlerin yanma kaybını azaltacak ve ayrıca nüfuziyeti artıracaktır.

İki üfleme yöntemi mevcuttur: doğrudan üfleme ve yandan üfleme. Ek olarak, kaynak parçasını aynı anda hem yukarı hem de aşağı üflemek mümkündür. Üfleme yönteminin seçimi, kaynak sırasındaki özel koşullara göre belirlenmelidir.

Alüminyum alaşımının lazer enerjisine karşı güçlü bir reaksiyonu vardır. Alüminyum alaşımının anodik oksidasyon gibi uygun yüzey hazırlığı, elektrolitik parlatma, kumlama, vb. yüzeydeki ışının enerji emilimini büyük ölçüde artırabilir.

Araştırmalar, alüminyum alaşımlarından oksit filminin çıkarılmasının kristalleşme çatlakları oluşturma eğilimlerini artırdığını göstermiştir. Lazer kaynak işlemini basitleştirirken alüminyum alaşımının yüzey durumuna zarar vermekten kaçınmak için, kaynaktan önce iş parçası yüzey sıcaklığı artırılabilir, bu da malzemenin lazeri emme oranını artıracaktır.

Lazer kaynağı iki kategoriye ayrılır: darbeli lazerler ve sürekli lazerler. Dalga boyu 1064nm olan darbeli lazerler yüksek konsantrasyonlu bir ışına sahiptir ve darbe tek nokta enerjisi sürekli lazerlerden daha fazladır. Bununla birlikte, darbeli lazerlerin enerjisi genellikle sınırlıdır, bu da onları ince duvarlı malzemelerin kaynağı için daha uygun hale getirir.

Darbe modu kaynağı

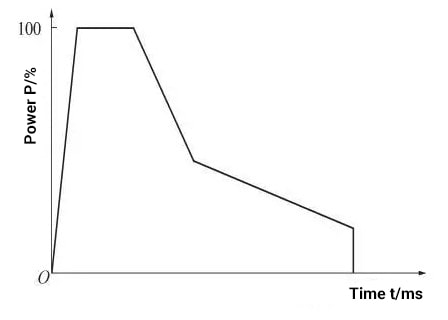

Lazer kaynağı gerçekleştirirken, uygun kaynak dalga biçimini seçmek önemlidir. Yaygın darbe dalga biçimleri arasında kare dalga, sivri dalga ve çift tepe dalgası bulunur. Tipik olarak, darbe dalgaları milisaniye aralığında sürer. Bir lazer darbesi sırasında metalin yansıtıcılığı önemli ölçüde değişir. Alüminyum alaşımları ışığa karşı yüksek bir yansıtma özelliğine sahiptir, yani malzeme yüzeyine çarpan lazer enerjisinin 60-98%'si yansıma nedeniyle kaybolabilir. Bu yansıtıcılık yüzey sıcaklığı ile değişir.

Dalga formunun yükselen fazı alüminyum alaşımını eritmek için daha fazla enerji sağladığından, keskin dalga ve çift tepe dalgası alüminyum alaşımının kaynağı için en iyi seçeneklerdir. İş parçasında "küçük bir delik" oluştuğunda, derin nüfuziyet kaynağı sırasında sıvı metalin lazeri emme oranı hızla artar. Bu noktada, sıçramayı önlemek için lazer enerjisini hızla azaltmak ve kaynağı düşük bir güçte gerçekleştirmek önemlidir.

Kaynak dalga formunun yavaşlayan kısmı daha uzun bir darbe genişliğine sahiptir, bu da gözenek ve çatlak oluşumunu etkili bir şekilde azaltır. Bu dalga formu, kaynağın tekrar tekrar eritilmesine ve katılaşmasına neden olarak erimiş havuzun katılaşma oranını azaltır. Dalga formu, farklı numune türlerini kaynaklarken gerektiği gibi ayarlanabilir.

Şekil 1 Alüminyum alaşımının kaynağında darbe dalga formu

Uygun miktarın seçilmesi defocus gözenek oluşumunu da en aza indirebilir. Odaksızlığın değişmesi, kaynak yüzeyinin oluşumu ve nüfuziyet üzerinde önemli bir etkiye sahiptir. Negatif defokus nüfuziyeti artırabilirken, darbe kaynağında pozitif defokus kaynak yüzeyini daha pürüzsüz ve görsel olarak daha çekici hale getirebilir.

Alüminyum alaşımlarının lazer enerjisini yüksek oranda yansıtması nedeniyle, kaynak kafası genellikle lazer ışınının dikey olarak yansımasını ve alaşıma zarar vermesini önlemek için açılıdır. lazer odaklama mercek. Lehim bağlantısının çapı ve etkili yapıştırma yüzeyi lazer eğim açısı arttıkça artar. En büyük lehim bağlantısı ve etkili yapıştırma yüzeyi lazer eğim açısı 40° olduğunda elde edilir. Bununla birlikte, kaynak noktası penetrasyonu ve etkili penetrasyon, lazer eğim açısındaki artışla azalır ve 60 ° 'yi aştığında, etkili kaynak penetrasyonu sıfıra düşer. Kaynak kafasını belirli bir açıya eğmek, kaynağın nüfuziyet derinliğini ve genişliğini artırabilir.

Ek olarak, kaynak hızı ne kadar yüksekse çatlama riskinin de o kadar fazla olduğuna dikkat etmek önemlidir. Bunun nedeni, hızlı bir kaynak hızının büyük ölçüde düşük soğutmaya yol açarak kaynak bölgesindeki tanelerin rafine olmasına ve aynı yönde çok sayıda "ışın kristalinin" büyümesine neden olmasıdır, bu da bu ışın kristalleri arasındaki kristal düzlemde çatlak oluşma olasılığını artırır. Kaynak hızı çok yüksekse, kaynağın nüfuziyet derinliği nispeten sığ olacaktır.

Sürekli mod kaynağı

Geleneksel lazer kaynağı gevrekleşmeye veya çatlaklara neden olabilir. Buna karşılık, sürekli lazer kaynağı, darbeli lazer kaynağı ile aynı ani soğutma ve ısıtma işlemine sahip değildir, bu da kaynak işlemi sırasında daha az çatlağa yol açar. Ayrıca, çoğu alüminyum alaşımının fiber lazer kaynağı, kaynak sonrası tokluğun artmasını sağlar ve kırılganlık riskini azaltır.

Darbeli lazer kaynağı, kaynak sonrası çatlak riski çok az olan endüstriyel saf alüminyumun kaynağı için uygundur. Bununla birlikte, bazı endüstriler kaynak sonrası yüzey parlatma gerektirebilir ve darbeli lazer kaynağı eziklere neden olabilir ve gerekli parlatma miktarını artırabilir, bu da işlem süresinin ve üretim maliyetlerinin artmasına neden olur. Sürekli lazerler bu sorunların üstesinden gelebilir.

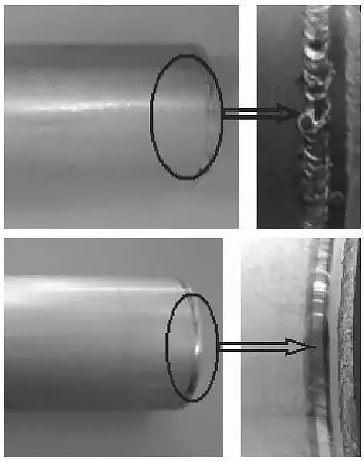

Şekil 2'de gösterildiği gibi, darbeli lazer kaynağı ve sürekli lazer kaynağından sonra akü kabuğu kaynak dikişinin karşılaştırılması, sürekli lazer kaynağının avantajlarını göstermektedir. Darbeli lehim bağlantıları düzensizdir, alttan kesik ve çukur yüzeylere sahiptir, çok sayıda sıçrama vardır ve kaynak sonrası mukavemeti daha düşüktür. Buna karşın, sürekli lazer kaynağı pürüzsüz ve tek tip bir kaynakla sonuçlanır. kaynak dikişi kusur ve sıçrama içermeyen, kaynak dikişinde çatlak bulunmayan yüzey.

Şekil 2 Nabız ve sürekli kaynak Al-Mn alaşımının

Ark kraterleri argon ark kaynağıve aynı durum lazer kaynağı sırasında da meydana gelebilir. Küçük kraterlerin görünümünü en aza indirmek için, kaynak sırasında dalga formunda yavaş bir yükselme ve yavaş düşme aşaması ayarlanabilir ve kaynak hızı gerektiği gibi artırılabilir.

Sürekli lazer kaynağı, alüminyum alaşımlarının kaynağında çok sayıda avantaja sahiptir. Geleneksel ile karşılaştırıldığında kaynak yöntemleri̇Sürekli lazer kaynağı daha verimlidir ve tel doldurma ihtiyacını ortadan kaldırır. Darbeli lazer kaynağı ile karşılaştırıldığında, sürekli lazer kaynağı çatlaklar, gözenekler ve sıçrama gibi kusurları ortadan kaldırır ve alüminyum alaşımının kaynak sonrası iyi mekanik özelliklere sahip olmasını sağlar. Ek olarak, kaynaktan sonra ezik oluşmaz ve gerekli cilalama ve taşlama miktarı azaltılarak üretim maliyetlerinden tasarruf edilir.

Bununla birlikte, sürekli lazerlerin nispeten küçük bir nokta boyutuna sahip olduğuna dikkat etmek önemlidir, bu nedenle iş parçası montaj doğruluğu yüksek olmalıdır.

Termal çatlakların önlenmesi, özellikle çatlaklara karşı oldukça hassas olan 6000 serisi alaşımlar için alüminyum alaşımlarının lazer kaynağı için kritik bir teknolojidir. Eğer ω(Mg2Si) içeriği 1%'ye ulaşırsa, sıcak çatlakların oluşması muhtemeldir. Çatlak riskini azaltmak için, Al-Si veya Al-Mg-Si tozu eklemek gibi erimiş havuzun kimyasal bileşimini ayarlamak için uygun alaşım elementleri eklenebilir.

Buna ek olarak, tel besleme kaynak etkisini iyileştirebilir ve geliştirilmiş sertlik ile düzgün bir kaynak dikişi üretebilir. Dolgu malzemesinin eklenmesi, kaynak dikişindeki dendritteki Mg ve Si içeriğini artırır. füzyon bölgesiβ" katı çözelti güçlendirme etkisi nedeniyle birleşimin mukavemetinde bir artışa yol açar.

Tipik olarak, 6063 ve 6082 alüminyum alaşımları Al-5Si ve Al-7Si kaynak telleri ile doldurulurken, 6013 ve 6056 plakalar CO2 ve Nd: YAG lazerleri kullanılarak Al-12Si kaynak telleri ile doldurulmuştur.

Alüminyum alaşımlı lazer kaynağında kararlılık ve kalite hedefleniyor.

Alüminyum alaşımlı lazer kaynağındaki mevcut araştırma odağı, lazer ışınlarının yüksek enerji yoğunluğunu arkların daha geniş ısıtma aralığı ile birleştiren, her iki ısı kaynağının güçlü yönlerini kullanan ve yüksek enerji yoğunluğu ve kararlı ark özelliklerini geliştiren kompozit bir işlemin kullanılmasıdır.

Alüminyum alaşımı gibi yüksek yansıtma özelliğine sahip malzemeler için hibrit lazer kaynağı, ark enerjisini kullanarak malzeme yüzeyini önceden ısıtabilir veya eritebilir ve lazer enerjisinin alüminyum alaşımı tarafından emilimini önemli ölçüde artırabilir.

Shida ve arkadaşları, TIG ve MIG arkları ile birlikte 10 kW CO2 lazeri başarılı bir şekilde kullanarak alüminyum kaynak alaşımlar. Arkların eklenmesi lazer enerjisi kullanım oranını iyileştirdi ve kaynak nüfuziyet oranını 5-20% artırdı. Sonuç olarak pürüzsüz, iyi şekillendirilmiş bir kaynak yüzeyi elde edilmiştir.

Lazer hibrit kaynak, erimiş havuz boyutunu büyütür ve lazer ışınları ile arkların birleştirilmesi yoluyla erimiş durumdaki malzeme akış koşullarını değiştirir, bu da gözeneklerin ortadan kaldırılmasında faydalıdır.

Alüminyum alaşım kaynağında hava deliklerinin ortadan kaldırılması çift ışınlı kaynakla da gerçekleştirilebilir. Çift ışınlı kaynak için 6 kW sürekli fiber lazer kullanılmıştır. alın kaynağı 5052 alüminyum alaşımının iki ışınlı paralel ve seri kaynak modlarının ve farklı kaynak hızlarının dikiş morfolojisi ve yapısı üzerindeki etkileri incelenmiştir. Araştırma, paralel çift ışınlı kaynağın kaynaklarda büyük deliklere neden olduğunu, alüminyum alaşımlarının seri kaynağının ise gözeneksiz iyi kaynak oluşumu sağladığını ortaya koymuştur.

Yüksek güçlü lazerlerin etkisi altında, alüminyum alaşımlarının lazerle derin nüfuziyet kaynağındaki ana kusurlar gözeneklilik, yüzey çökmesi ve alttan kesmedir. Yüzey çökmesi ve alttan kesme kusurları, lazer tel dolgu kaynağı veya lazer ark hibrit kaynağı ile iyileştirilebilir. Ancak, gözeneklilik kusurlarını kontrol etmek zordur.

Araştırmalar, alüminyum alaşımlarının lazerle derin nüfuziyetli kaynağında iki tür karakteristik gözenek olduğunu göstermiştir. Bunlardan biri, ark füzyon kaynağına benzer şekilde kaynak işlemi sırasında malzeme kirlenmesi veya hava girişinden kaynaklanan metalurjik gözeneklerdir. Diğer tür ise, lazer derin nüfuziyetli kaynak işleminin doğasında bulunan küçük deliklerin dengesiz dalgalanmasından kaynaklanan işlem gözenekliliğidir.

Lazer derin nüfuziyet kaynağı sırasında, sıvı metalin viskozitesi nedeniyle küçük delik genellikle ışın hareketinin gerisinde kalır ve plazma/metal buharının etkisi altında çapı ve derinliği dalgalanır. Işın hareket ettikçe ve erimiş havuz metali aktıkça, erimiş havuz metalinin akışı nedeniyle tamamlanmamış derin nüfuz kaynağı kapanır ve küçük deliğin ucunda kabarcıkların görünmesine neden olur. Tam nüfuziyetli derin nüfuziyet kaynağında, ortadaki küçük deliğin belinde kabarcıklar görülür.

Bu kabarcıklar sıvı metal akışıyla birlikte göç eder ve yuvarlanır, erimiş havuz yüzeyinden kaçar veya küçük deliğe geri itilir. Kabarcıklar erimiş havuz tarafından katılaştırıldığında ve metal cephe tarafından yakalandığında, kaynak gözenekleri haline gelirler.

Metalurjik gözenekler, kaynak öncesi yüzey işlemi ve kaynak işlemi sırasında uygun gaz koruması ile kontrol edilebilir. Proses gözeneklerini kontrol etmenin anahtarı, lazer derin nüfuziyetli kaynak prosesi sırasında stabiliteyi sağlamaktır.

Yerli lazer kaynak teknolojisi üzerine yapılan araştırmalara göre, alüminyum alaşımlı lazer derin nüfuziyet kaynağında hava deliklerinin kontrol edilmesi, kaynak öncesi, kaynak işlemi ve kaynak sonrası işlem dahil olmak üzere tüm bağlantıların dikkate alınmasını gerektirmektedir. Bu, aşağıdaki yeni süreçler ve teknolojiler aracılığıyla başarılabilir.

Kaynak öncesi işlem yöntemi

Kaynak öncesi yüzey işlemi, alüminyum alaşımlı lazer kaynağında metalurjik gözenekleri kontrol etmek için etkili bir yöntemdir. Yaygın yüzey işleme yöntemleri fiziksel mekanik temizleme ve kimyasal temizlemeyi içerir. Son zamanlarda, lazer kaynağının otomasyonunu daha da geliştiren lazer darbeli temizleme de ortaya çıkmıştır.

Parametre kararlılığı optimizasyon kontrolü

Alüminyum alaşımlı lazer kaynağının proses parametreleri tipik olarak lazer gücü, odak dışı bırakma, kaynak hızı ve gaz korumasının bileşimi ve akışını içerir. Bu parametreler yalnızca kaynak alanının koruyucu etkisini etkilemekle kalmaz, aynı zamanda lazer derin nüfuziyetli kaynak işleminin kararlılığını da etkiler ve bu da aşağıdakileri etkiler kaynak gözenekliliği.

Alüminyum alaşımlı levhaların lazerle derin nüfuziyet kaynağı sayesinde, küçük delik nüfuziyetinin kararlılığının erimiş havuzun kararlılığını etkilediği, bunun da kaynak oluşumunu etkilediği ve gözeneklilik kusurlarına neden olduğu bulunmuştur. Ayrıca, lazer derin nüfuziyet kaynağının kararlılığı, lazer güç yoğunluğu ve doğrusal enerjinin eşleşmesiyle ilgilidir.

Bu nedenle, kararlı kaynak oluşumu için makul işlem parametrelerinin belirlenmesi, alüminyum alaşımlı lazer kaynağının gözenekliliğini kontrol etmek için etkili bir yöntemdir. Tam nüfuziyetli kararlı kaynak oluşturma özellikleri üzerine yapılan araştırma sonuçları, kaynak arkası genişliğinin kaynak yüzeyi genişliğine oranının (kaynak arkası genişlik oranı) alüminyum alaşımlı levhaların kaynak oluşumunu ve kararlılığını değerlendirmek için kullanılabileceğini göstermiştir.

İnce levha lazer kaynağı sırasında lazer güç yoğunluğu ve hat enerjisi uygun şekilde eşleştirilerek, kaynak gözenekliliğini etkili bir şekilde kontrol eden belirli bir kaynak arkası genişlik oranı sağlanabilir.

Çift nokta lazer kaynağı

Çift nokta lazer kaynağı, iki odaklanmış lazer ışınının aynı kaynak havuzuna aynı anda etki ettiği bir kaynak işlemini ifade eder. Lazer derin nüfuziyet kaynağında, kaynak gözenekliliğinin en önemli nedenlerinden biri, kaynak havuzundaki küçük delikteki gazın kapanmasıdır.

Çift nokta lazer kaynağı kullanılarak, iki ışık kaynağının etkisi nedeniyle küçük deliğin açıklığı artırılır, bu da iç metal buharının kaçmasını kolaylaştırır ve küçük deliğin stabilitesini artırır, böylece kaynak gözenekliliğini azaltır.

A356, AA5083, 2024 ve 5A90 alüminyum alaşımlarının lazer kaynağı üzerine yapılan çalışmalar, çift nokta lazer kaynağının kaynak gözenekliliğini önemli ölçüde azaltabileceğini göstermiştir.

Lazer ark hibrit kaynağı

Lazer ark hibrit kaynağı, hem lazerin hem de arkın aynı erimiş havuzu etkilediği bir kaynak yöntemidir. Genellikle lazer birincil ısı kaynağıdır ve lazer ile ark arasındaki etkileşim, lazer kaynağının nüfuziyetini ve kaynak hızını artırırken kaynak montaj doğruluğunu azaltır.

Dolgu teli kullanımı, kaynaklı bağlantıların mikro yapısını ve özelliklerini kontrol etmeye yardımcı olur ve arkın yardımcı etkisi, lazer kaynak deliklerinin stabilitesini artırarak kaynak gözenekliliğinin azaltılmasına katkıda bulunur.

Lazer ark hibrit kaynak işleminde ark, lazer işlemi tarafından üretilen metal buharı/plazma bulutunu etkileyerek lazer enerjisinin emilimini ve küçük deliklerin stabilitesini teşvik eder.

Alüminyum alaşımlarının lazer ark hibrit kaynağı üzerine yapılan çalışmalar, kaynak gözenekliliğini azaltmadaki etkinliğini doğrulamıştır.

Fiber lazer kaynağı

Lazer derin nüfuziyet kaynağındaki anahtar deliği etkisi, lazerin etkisi altında metalin güçlü buharlaşması nedeniyle oluşur. Metal buharlaşma kuvveti, lazer güç yoğunluğu ve ışın kalitesine sıkı sıkıya bağlıdır ve hem lazer kaynağının nüfuziyetini hem de anahtar deliklerinin stabilitesini etkiler.

Seiji ve arkadaşları SUS304 paslanmaz çelik yüksek güçlü fiber lazer üzerinde çalışmış ve şunu göstermiştir:

Yüksek hızlı kaynak sırasında erimiş havuz uzar, sıçrama kontrol edilir, küçük delik dalgalanmaları sabittir ve küçük deliğin ucunda kabarcıklar oluşmaz. Yüksek hız için bir fiber lazer kullanıldığında titanyum kaynağı alaşımları ve alüminyum alaşımlarında gözeneksiz bir kaynak da üretilebilir.

Hakkında Araştırma koruyucu gaz Allen ve diğerleri tarafından titanyum alaşımlı fiber lazer kaynağı için kontrol teknolojisi. sBu nasıl:

Konumunu kontrol ederek kaynak koruyucu gazgaz katılımını önlemek, küçük delik kapanma süresini azaltmak, kaynak küçük deliğini stabilize etmek ve erimiş havuzun katılaşma davranışını değiştirmek, böylece kaynak gözenekliliğini azaltmak mümkündür.

Darbeli lazer kaynağı

Sürekli lazer kaynağı ile karşılaştırıldığında, lazer çıkışının darbe modu, erimiş havuzun periyodik ve sabit akışını artırabilir, bu da kabarcıkların serbest kalmasına yardımcı olur ve kaynak gözenekliliğini azaltır.

T.Y. Kuo ve S.L. Jeng, YAG lazer kaynak gücü çıkış modunun SUS 304L paslanmaz çelik ve Inconel 690 süper alaşımından yapılan kaynakların gözenekliliği ve özellikleri üzerindeki etkisini araştırdı.

Sonuçlar, kare dalga darbeli lazer kaynağı için, temel güç 1700W'a yükseldikçe, kaynak gözenekliliğinin darbe genliği ΔP'deki artışla azaldığını göstermektedir. Özellikle, paslanmaz çeliğin gözenekliliği 2.1%'den 0.5%'ye ve süper alaşımınki 7.1%'den 0.5%'ye düşmektedir.

Kaynak sonrası kompozit işleme teknolojisi

Pratik mühendislik uygulamalarında, kaynak öncesi sıkı yüzey işlemine ve kararlı bir kaynak işlemine rağmen, gözeneklilik alüminyum alaşımlı lazer kaynağında hala yaygın bir sorundur.

Bu nedenle, gözenekliliği ortadan kaldırmak için kaynak sonrası işlem yöntemleri çok önemlidir.

Şu anda kullanılan ana yöntem modifiye kaynaktır.

Alüminyumdaki iç ve büzülme gözenekliliğini ortadan kaldırmak için böyle bir yöntem alaşım dökümler sıcak izostatik presleme teknolojisidir.

Bunu alüminyum alaşımlı lazer kaynağından sonra stres ısıl işlemi ile birleştirerek, sıcak izostatik presleme ve alüminyum alaşımlı lazer kaynak bileşenlerinin ısıl işleminden oluşan bir kompozit işlem oluşturulur. Bu sadece kaynak gözenekliliğini ortadan kaldırmakla kalmaz, aynı zamanda eklemin performansını da artırır.

Alüminyum alaşımlarında yüksek güçlü lazer kaynağı uygulaması, benzersiz özellikleri nedeniyle hala birçok zorluk teşkil etmektedir.

Ana zorluklardan biri kaynak gözenekliliği kusurlarını kontrol etmek ve iyileştirmektir kaynak kali̇tesi̇.

Alüminyum alaşımlı lazer kaynağında kaynak işleminin kararlılığını artırmak ve gözenekliliği kontrol etmek için, kaynak öncesinden kaynak işlemine ve kaynak sonrası işleme kadar tüm yönleri dikkate alan kapsamlı bir yaklaşım gereklidir.

Bu zorluğun üstesinden gelmek için, kaynak öncesi lazer temizleme, geri genişlik oranı kontrolü yoluyla kaynak işlemi parametrelerinin optimizasyonu, çift ışınlı lazer kaynağı, lazer-ark hibrit kaynağı, darbeli lazer kaynağı ve fiber optik lazer Kaynak.