Akıllı telefonunuzdaki şık kaplamanın veya dizüstü bilgisayarınızın parlak yüzeyinin nasıl elde edildiğini hiç merak ettiniz mi? Bu makale alüminyum alaşım yüzey işlemlerinin büyüleyici dünyasını keşfediyor. Günlük metal ürünlerin hem dayanıklılığını hem de görünümünü geliştirmek için kullanılan çeşitli teknikler hakkında bilgi edineceksiniz. Aletlerinizi hem güzel hem de uzun ömürlü kılan teknolojinin ardındaki sırları ortaya çıkarmaya hazır olun!

19. yüzyılın ortalarında Fransa'da alüminyum eritme teknolojisi henüz emekleme aşamasındaydı ve bu da alüminyumun gümüşten daha nadir ve daha değerli olmasına neden oluyordu. Bu kıtlık nedeniyle kraliyet bakanları bile devlet ziyafetlerinde gümüş sofra takımları kullanırken, sadece İmparator Napolyon III (Napolyon II değil) alüminyum yemek takımı ayrıcalığına sahipti.

Hall-Héroult elektrolitik işleminin 1886'da ortaya çıkması alüminyum üretiminde devrim yaratarak onu giderek daha erişilebilir ve kamusal hayata entegre hale getirdi. Alüminyum alaşım yüzey işleme teknolojilerindeki eşzamanlı gelişmeler, metalin sadece pratik değerini değil aynı zamanda estetik çekiciliğini de artırarak hem endüstriyel hem de tüketici ürünlerinde yeni uygulama alanları açmıştır.

Çağdaş ürün tasarımı ve üretiminde, metal malzemeler kaliteyi iletme ve marka değerini yükseltme yetenekleri nedeniyle giderek daha fazla tercih edilmektedir. Metalik seçenekler yelpazesi arasında alüminyum, birçok üretici için tercih edilen malzeme olarak öne çıkıyor. Alüminyumun popülaritesi, karmaşık şekillere ve hassas toleranslara olanak tanıyan mükemmel işlenebilirlik; modern, şık bir görünüm de dahil olmak üzere üstün görsel özellikler ve eloksal, toz kaplama ve fırçalama teknikleri gibi çok çeşitli yüzey işleme seçenekleri gibi faktörlerin bir araya gelmesinden kaynaklanmaktadır. Bu özellikler, tasarımcıların ve mühendislerin sadece işlevsel ve dayanıklı değil, aynı zamanda görsel olarak çarpıcı ve çeşitli pazar taleplerini karşılamak için özelleştirilebilir ürünler yaratmalarını sağlar.

Yüzey İşlem, metal imalatında bir ürünün dış yüzeyinin özelliklerini ve performansını artıran kritik bir süreçtir. Bu sofistike prosedür, mekanik ve kimyasal yöntemlerin bir kombinasyonu kullanılarak yüzeye koruyucu bir tabaka uygulanmasını içerir. Birincil hedefler korozyon direncini artırmak, estetik çekiciliği geliştirmek ve nihayetinde çeşitli çevre koşullarında stabilitesini koruyarak ürünün değerini artırmaktır.

Bir yüzey işleme yöntemi seçerken, üreticiler birkaç temel faktörü göz önünde bulundurmalıdır:

Yüzey işleme süreci tipik olarak sistematik bir iş akışını takip eder:

Ön arıtma, hem mekanik hem de kimyasal süreçleri kapsayan çok önemli bir adımdır:

Mekanik ön arıtma yöntemleri şunları içerir:

Bu mekanik işlemler, yüzey kusurlarını düzeltmeyi ve alt tabakayı sonraki işlemler için hazırlamayı amaçlamaktadır.

Kimyasal ön işlem birden fazla amaca hizmet eder:

Bu kimyasal hazırlık, ana malzeme ile koruyucu kaplama arasında optimum bağlanma sağlayarak yüzey işleminin dayanıklılığını ve etkinliğini önemli ölçüde artırır.

Alüminyum malzemeler için yaygın olarak bir dizi yüzey işleme yöntemi kullanılmaktadır:

Kimyasal işlemler:

Mekanik tedaviler:

Bu yöntemlerin her biri benzersiz avantajlar sunar ve korozyon direnci, aşınma direnci, elektriksel özellikler ve görsel görünüm gibi faktörleri dengeleyerek uygulamanın özel gereksinimlerine göre seçilir.

Alüminyum alaşımlı levhalar, yüzey işleme yöntemlerine göre kaplamasız ve kaplamalı ürünler olarak kategorize edilebilir.

(1) Bunlar ayrıca alt bölümlere ayrılabilir:

- Sıva kabartmalı alüminyum levhalar (düzensiz desenli)

- Kabartmalı levhalar (düzenli desenli)

- Değirmen cilalı ve anodize alüminyum levhalar

(2) Bu ürünlerin yüzeylerine boya uygulanmaz, bu da daha düşük estetik gereksinimler ve nispeten daha düşük maliyetler sağlar. Ancak yine de alüminyum alaşımlarına özgü mükemmel korozyon direnci ve dayanıklılık sunarlar.

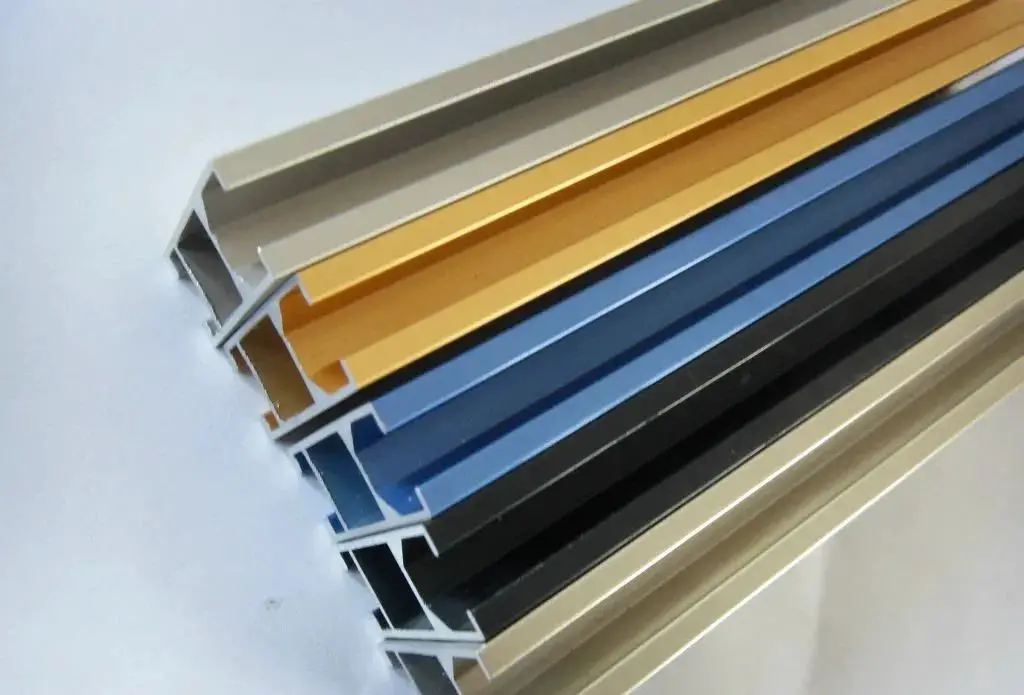

(1) Sınıflandırma:

- Kaplama işlemi ile:

- Sprey kaplamalı alüminyum levhalar

- Bobin kaplamalı (önceden boyanmış) alüminyum levhalar

- Kaplama türüne göre:

- Polyester

- Poliüretan

- Poliamid

- Modifiye silikon

- Epoksi

- Floropolimer (örn. PVDF)

- Diğerleri (örn. akrilik, toz boyalar)

(2) Bu kaplamalar arasındaki birincil performans farkı, ultraviyole (UV) radyasyona karşı dirençleridir. Floropolimer kaplamalar, özellikle poliviniliden florür (PVDF), üstün UV direnci, renk tutma ve tebeşirlenme direnci nedeniyle en yaygın olarak maruz kalan yüzeyde kullanılır. Maruz kalmayan veya arka taraf için, iyi yapışma ve maliyet etkinliği sunan polyester veya epoksi kaplamalar genellikle koruyucu katmanlar olarak seçilir.

Kaplama seçimi çevresel maruziyet, istenen kullanım ömrü, estetik gereksinimler ve bütçe kısıtlamaları gibi faktörlere bağlıdır. Olağanüstü dayanıklılık ve renk kararlılığı gerektiren uygulamalar için, astarlar ve şeffaf son katlar içeren çok katmanlı kaplama sistemleri kullanılabilir.

Alüminyumun yüzey bitirme işlemine bir göz atalım ve alümi̇nyum alaşimlari günlük ürünlerimizde.

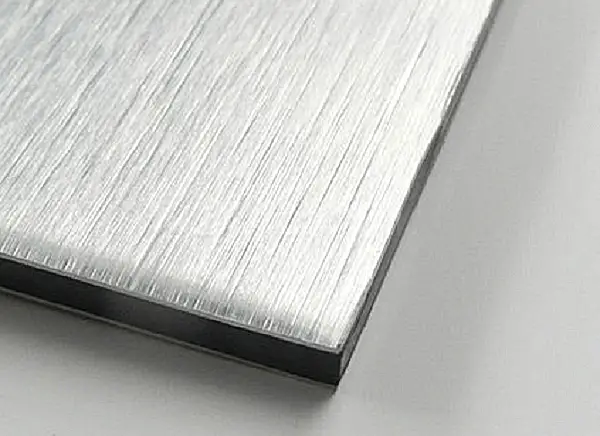

Metal tel çekme, bir dizi ince çizgi üretmek üzere malzemenin yüzeyini tekrar tekrar kazımak için zımpara kağıdının kullanıldığı bir üretim sürecidir.

Çizim düz çizim, rastgele çizim, girdap çizimi ve iplik çizimi olarak ayrılabilir.

Metal tel çekme işlemi, malzemenin yüzeyinde ince çizgiler oluşturarak ipeksi ve mat bir yüzey elde edilmesini sağlar. Ortaya çıkan ürün hem stil hem de teknolojiyi bir araya getiriyor.

Elmas oyma bıçağı, parçaları oymak için yüksek hızlı bir oyma makinesinin (tipik olarak 20.000 rpm) miline monte edilir ve ürünün yüzeyinde vurgulanmış bir alan oluşturur.

Vurgulanan alanın parlaklığı freze ucunun hızından etkilenir. Hız ne kadar yüksek olursa ışık o kadar parlak olurken, hız ne kadar yavaş olursa ışık o kadar koyu olur ve bıçak izleri oluşturmak kolaylaşır.

Çok parlak yüksek ışıklı kesim özellikle iPhone 5 gibi cep telefonlarında kullanılmaktadır. Son yıllarda, bazı üst düzey TV metal çerçeveleri, eloksal ve tel çekme teknolojisi ile birlikte yüksek parlaklıkta frezeleme teknolojisini benimseyerek TV'nin modaya uygun ve teknolojik olarak gelişmiş görünmesini sağlamıştır.

İki renkli anodizasyon, bir ürünün anodize edilmesi ve belirli bir alana farklı bir renk verilmesi işlemini ifade eder.

İki renkli eloksal i̇şlemi̇ karmaşık ve maliyetlidir; ancak iki renk arasındaki kontrast, ürünün üst düzey ve benzersiz görünümünü daha iyi yansıtabilir.

Anodizasyon, bir metal veya alaşımın elektrokimyasal oksidasyonunu ifade eder. Akımın uygulanmasına bağlı olarak ilgili elektrolit ve belirli işlem koşulları altında bir alüminyum eşya (anot) ve alaşımının yüzeyinde bir oksit filmi oluşturma işlemidir.

Eloksal sadece alüminyum yüzey sertliği ve aşınma direnci kusurlarını çözmekle kalmaz, aynı zamanda alüminyumun hizmet ömrünü uzatır ve görünümünü iyileştirir. Alüminyum yüzey işlemenin vazgeçilmez bir parçası haline gelmiştir ve en yaygın kullanılan ve oldukça başarılı bir işlemdir.

Öncelikle eloksal, alüminyum ve alaşımlarının yüzeyinde bir Al2O3 (alüminyum oksit) filmi oluşturmak için elektrokimyasal prensiplerden yararlanarak alüminyuma uygulanır. Bu oksit film koruma, dekorasyon, yalıtım ve aşınma direnci gibi özel niteliklere sahiptir.

Süreç: Tek veya gradyan renk: Parlatma/Kumlama/Tel çekme → Yağ alma → Eloksal → Nötralizasyon → Boyama → Sızdırmazlık → Kurutma

Paslanmaz çelik, alüminyum alaşımları vb. için uygulanabilen elektroforez, metalik parlaklığı korurken ürüne çeşitli renkler kazandırır. Aynı zamanda, yüzey özelliklerini geliştirir ve iyi bir korozyon önleme performansına sahiptir.

Süreç: Ön işlem → Elektroforez → Kurutma

Teknik özellikler:

Avantajlar:

Dezavantajlar:

Orta düzeyde kusur kapsama kabiliyeti; kalıp döküm parçalar elektroforez için yüksek ön işlem gerektirir.

Bu, elektrolitik bir çözeltide (genellikle zayıf alkali bir çözelti) yüksek voltaj uygulayarak seramik bir yüzey filmi tabakası oluşturan bir işlemdir. Fiziksel deşarj ve elektrokimyasal oksidasyonun sonucudur.

Süreç: Ön işlem → Sıcak suyla yıkama → MAO → Kurutma

Teknik özellikler:

Avantajlar:

Dezavantajlar:

Şu anda renk seçenekleri sınırlıdır ve sadece siyah, gri vb. renkler olgunlaşmıştır; canlı renkler elde etmek zordur. Maliyet öncelikle yüksek elektrik tüketiminden etkilenmekte ve bu da onu en pahalı ürünlerden biri haline getirmektedir. yüzey i̇şlemleri̇.

Fiziksel Buhar Biriktirme (PVD), öncelikle fiziksel süreçler yoluyla ince filmleri biriktirmek için kullanılan bir teknik olan endüstriyel bir üretim sürecidir.

Süreç: PVD için ön temizleme → Vakum fırını yükleme → Hedef temizleme ve iyon temizleme → Kaplama → Kaplama sonu, soğutma ve boşaltma → İşlem sonrası (parlatma, AFP)

Teknik özellikler:

PVD (Fiziksel Buhar Biriktirme), metal yüzeyde yüksek sertlikte, aşınmaya karşı yüksek dirençli metal seramik dekoratif kaplama biriktirebilir.

Elektrokaplama, bir metalin yüzeyini ince bir metal film tabakasıyla kaplamak için elektroliz kullanan, böylece korozyona karşı koruma sağlayan ve aşınma direncini, elektrik iletkenliğini, yansıtıcılığı ve estetiği artıran bir tekniktir.

Süreç akışı: Ön İşlem → Siyanürsüz Alkali Bakır → Siyanürsüz Beyaz Bakır-Kalay → Krom Kaplama

Teknik Özellikler:

Avantajlar:

Dezavantajlar:

Zayıf çevre koruması, yüksek çevre kirliliği riski.

Toz kaplama, bir toz kaplama cihazının (elektrostatik toz püskürtücü) toz kaplamayı iş parçasının yüzeyine püskürttüğü bir işlemdir. Elektrostatik etki altında toz, iş parçasının yüzeyine düzgün bir şekilde yapışarak toz kaplama oluşturur. Yüksek sıcaklıkta tesviye ve fırınlamadan sonra toz kaplama, kullanılan toz kaplama türüne bağlı olarak değişen etkilere sahip nihai bir kaplamaya dönüşür.

Süreç akışı: Parça montajı → Elektrostatik toz giderme → Kaplama → Düşük sıcaklıkta tesviye → Fırınlama

Teknik Özellikler:

Tel çekme, bir ürünün yüzeyinde taşlama yoluyla doğrusal çizgiler oluşturarak dekoratif bir etki yaratan bir yüzey işleme yöntemidir. Tel çekme işleminden sonra çizgilerin desenine bağlı olarak, düz çizgi çizimi, rastgele çizgi çizimi, dalga deseni ve spiral desen olarak ayrılabilir.

Teknik Özellikler: Tel çekme işlemi metal yüzeye ayna benzeri olmayan metalik bir parlaklık kazandırırken metal yüzeydeki küçük kusurları da ortadan kaldırabilir.

Kumlama, yüksek hızlı bir jet akımı oluşturmak için güç olarak basınçlı hava kullanan bir işlemdir, bu da kumlama malzemesini işlenecek iş parçasının yüzeyine yüksek hızda püskürterek iş parçasının dış yüzeyinde veya şeklinde değişikliklere neden olur ve belirli bir temizlik ve farklı pürüzlülük seviyeleri elde eder.

İşlem, yüksek hızlı kum akışı kullanılarak metal yüzeyin temizlenmesini ve pürüzlendirilmesini içerir.

Bu alüminyum yüzey işleme yöntemi, iş parçasının yüzeyinde belirli bir temizlik derecesi ve farklı pürüzlülük seviyeleri elde edebilir, bu da iş parçasının yüzeyinin mekanik özelliklerini geliştirir.

Sonuç olarak, iş parçasının yorulma direnci iyileştirilir, kaplamanın yapışması artırılır, kaplama filminin dayanıklılığı uzatılır ve kaplamanın tesviyesi ve dekorasyonu da kolaylaştırılır.

Bu işlem genellikle çeşitli Apple ürünlerinde görülür ve TV setleri veya orta çerçevelerin üretiminde giderek daha fazla kullanılmaktadır.

Teknik Özellikler:

Parlatma, esnek bir parlatma aleti ve aşındırıcı parçacıklar veya diğer parlatma ortamları kullanılarak iş parçası yüzeyinde gerçekleştirilen bir modifikasyon işlemidir.

Parlatma işlemine bağlı olarak: kaba parlatma (temel parlatma işlemi), orta parlatma (ince işleme işlemi) ve ince parlatma (parlatma işlemi), uygun parlatma tekerleğinin seçilmesi en iyi parlatma etkisini elde edebilir ve parlatma verimliliğini artırabilir.

İş parçasının boyutsal doğruluğunu veya geometrik hassasiyetini geliştirir, pürüzsüz bir yüzey veya ayna benzeri bir parlaklık elde eder ve ayrıca parlaklığı giderebilir.

Mekanik, kimyasal veya elektrokimyasal yöntemler kullanılarak yüzey pürüzlülüğü Parlak, düz bir yüzey elde etmek için iş parçasının

Bu parlatma işlemi esas olarak mekanik parlatma, kimyasal parlatma ve elektrolitik parlatma olarak ikiye ayrılır.

Alüminyum parçalar, paslanmaz çeliğe yakın bir ayna efekti elde etmek için mekanik olarak parlatılabilir ve elektrolitik olarak parlatılabilir, bu da insanlara yüksek kaliteli basitlik ve modaya uygun bir gelecek hissi verir. Elbette, bu yüzey kaplaması parmak izlerine yatkındır ve daha fazla bakım gerektirir.

Genellikle fotokimyasal aşındırma olarak adlandırılan aşındırma, pozlama ve geliştirmeden sonra koruyucu filmin aşındırılacak alandan çıkarılmasını, aşındırma sırasında kimyasal bir çözelti ile temas ettirilmesini, çözünmesini ve aşınmasını, kabartmalı veya oyuk şekillendirme efektleri oluşturmasını içerir.

Süreç akışı:

Pozlama yöntemi: Mühendis grafiklere göre malzeme boyutunu açar - Malzeme hazırlama - Malzeme temizleme - Kurutma → Film yapıştırma veya kaplama → Kurutma → Pozlama → Geliştirme → Kurutma - Aşındırma → Film çıkarma → Tamam

Serigrafi baskı yöntemi: Malzeme kesme → Plakanın temizlenmesi (paslanmaz çelik ve diğer metal malzemeler) → Serigrafi → Aşındırma → Film çıkarma → Tamam

Teknik Özellikler:

Avantajlar:

Dezavantajlar:

Aşındırma sırasında kullanılan korozif sıvı (asit, alkali vb.) çoğunlukla çevreye zararlıdır.