Bu devasa çelik yapıların nasıl mükemmel kıvrımlar oluşturduğunu hiç merak ettiniz mi? Rulo bükme bunun arkasındaki sırdır. Bu makalede, rulo bükmenin büyüleyici dünyasına dalarak özelliklerini, süreçlerini ve tüm bunları mümkün kılan makineleri keşfedeceğiz. İster bir mühendislik meraklısı ister sadece meraklı olun, çeliği şekillendirme sanatını ve bilimini ortaya çıkarmak için bu yolculukta bize katılın.

Kazanların ve basınçlı kapların üretiminde rulo bükme teknolojisinin kullanımı yaygındır. Silindirik, konik rulo bükmenin yanı sıra, en yaygın olanı silindirik boru kesitli rulo bükme olmak üzere çeşitli çelik kesitli rulo bükmeyi içerir.

Bu parçaları oluşturmak için sac metal kullanılır ve bunlar haddeleme plakası olarak da bilinen presleme veya rulo bükme yöntemiyle yapılabilir. Presleme yönteminde tipik olarak üniversal bir kalıp kullanılırken, plaka üzerinde sürekli üç noktalı bükme işlemi gerçekleştirmek için bir rulo bükme makinesi kullanılır ve gerekli plastik deformasyona neden olur. bükülme yarıçapı.

Rulo bükme, bir rulo bükme makinesinin bir ruloyu bükmek için kullanıldığı bir bükme şekillendirme yöntemidir. sac metal veya profil boşluğu. Rulo bükme yoluyla elde edilebilecek şekiller arasında silindirik, konik ve değişken eğrilik bulunur.

Kalınlık yönünde eşit kalınlığa ve değişken kalınlığa sahip parçalar için tipik olarak üç merdaneli bir plaka bükme makinesi kullanılır. Rulo bükme parçalari Açılı veya T-şekilli profiller gibi profillerden yapılan bükmeler eşit eğriliğe veya değişken eğriliğe sahip olabilir. Rulo bükmede kullanılan boşluklar ekstrüde veya plaka bükme olabilir. Değişken eğriliğe sahip parçaları bükmek için tipik olarak dört merdaneli bir plaka bükme makinesi kullanılır.

Haddeleme sırasında, levha malzeme merdane yatağının üst ve alt merdane milleri arasına yerleştirilir. Daha sonra üst silindir mili aşağı inerek plaka malzemesinin bükülmesine ve bükülme momenti nedeniyle deforme olmasına neden olur. Üst ve alt silindir millerinin dönüşü, silindir mili ve alt silindir mili arasında sürtünme yaratır. çelik levhaPlakayı hareket ettiren, sacın basınç konumunu sürekli olarak değiştiren ve pürüzsüz bir bükme yüzeyi oluşturan, böylece rulo şekillendirme işlemini tamamlayan.

Rulo bükme sırasında, sac metal serbest bükmeye eşdeğer deformasyona uğrar. Merdane ile bükülen parçanın eğriliği, merdanelerin konumu, sacın kalınlığı ve mekanik özellikleri ile belirlenir. Silindirler arasındaki göreceli konumu ayarlayarak, işlenmemiş parça üst silindirin eğriliğinden daha küçük herhangi bir eğriliğe bükülebilir. Bununla birlikte, bükülme elastik geri kazanımı nedeniyle, rulo bükülmüş parçanın eğriliği üst silindirin eğriliğine eşit olamaz.

Rulo şekillendirme yönteminin en önemli avantajlarından biri çok yönlülüğüdür. Genel olarak, plakaya herhangi bir ek işlem ekipmanı eklemeye gerek yoktur haddeleme makinesi. Profil rulo bükme için yalnızca farklı kesit şekilleri ve boyutları için uygun olan silindirlere ihtiyaç vardır. Bununla birlikte, yöntemin düşük verimlilik ve düşük hassasiyet gibi bazı dezavantajları da vardır.

Rulo bükme makinelerinin iki şekli vardır: plaka silindiri ve profil çelik rulo bükme makinesi. Rulo bükme kullanılarak işlenen malzemelerin çoğu plaka boşluklarıdır, bu nedenle öncelikle plaka silindiri kullanılır. Üç ana tip vardır levha haddeleme maki̇neleri̇: simetrik üç silindirli plaka silindiri, asimetrik üç silindirli plaka silindiri ve dört silindirli plaka silindiri.

Bir levha merdanesinde birincil haddeleme ve bükme yöntemi, bir boş levha kullanarak silindirik bir yüzeyi haddelemektir. Uygun teknolojik önlemlerin ve gerekli ekipmanın benimsenmesiyle, konik yüzeyleri ve profil çeliğini de rulo bükme için haddelemek mümkündür.

Çelik levha haddeleme üç adımdan oluşur: ön bükme (presleme kafası), merkezleme ve rulo bükme.

1) Ön bükme

Şekil 1'den çelik levhanın sadece üst silindir şaftı ile temas eden kısmının bükülebildiği gözlemlenebilir. Sonuç olarak, çelik levhanın her iki ucunda da bükülemeyen bir uzunluk olacaktır. Bu uzunluk artık düz kenar olarak adlandırılır.

Artık düz kenarın boyutu ekipmanın bükülme şekline bağlıdır. Artık düz kenarın teorik değeri Tablo 1'de gösterilmektedir. Tipik olarak, gerçek artık düz kenar, simetrik bükme için 6-20t ve asimetrik bükme için 1/10-1/6 arasında değişen değerlerle teorik değerden daha büyüktür.

Tablo 1 Teorik artık düz sınır değeri çelik levha bükme

| Ekipman tipi | Plaka haddeleme makinesi | Basın | |||

|---|---|---|---|---|---|

| Bükme formu | Simetrik bükme | Asimetrik bükülme | Kalıp bükme | ||

| Üç rulo | Dört rulo | ||||

| Kalan düz kenar | Soğuk bükme | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| Sıcak bükme | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

Not: Tabloda L, plaka bükme makinesinin yan silindirinin merkez mesafesi ve t çelik plakanın kalınlığıdır.

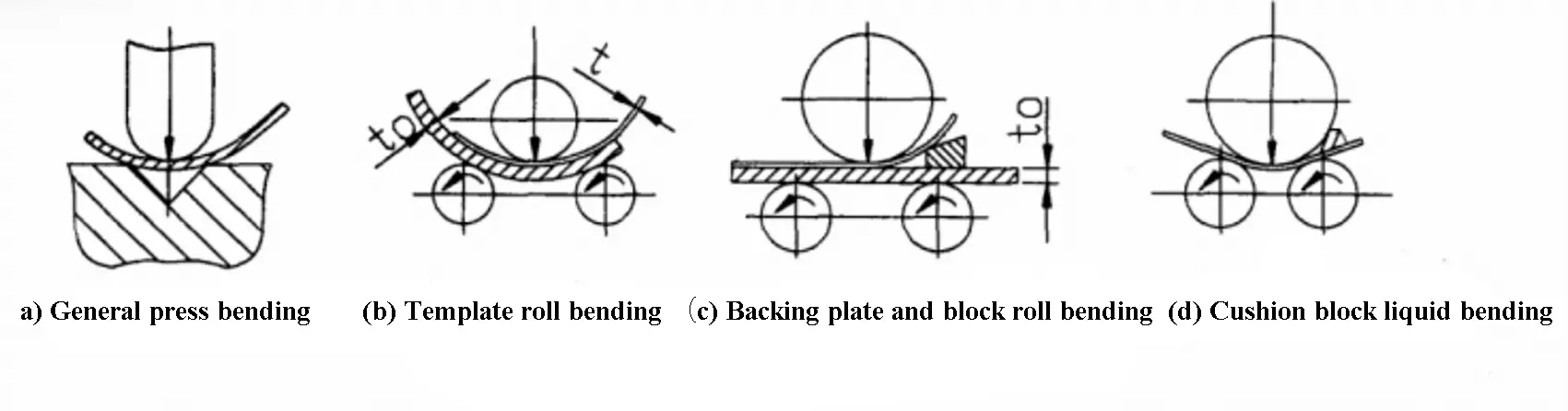

Şekil 1 (a)'da gösterilmektedir.

Bu yöntem, çeşitli kalınlıktaki çelik plakaların ön bükülmesi için uygundur.

Şekil 1 (b)'de gösterilmektedir.

Bu yöntem, ekipman kapasitesinin 60%'sini aşmayan t≤t0/2, t≤24mm için uygundur.

Şekil 1 (c)'de gösterildiği gibi.

Bu yöntem, ekipman kapasitesinin 60%'sini aşmayan t≤t0/2, t≤24 mm için uygundur.

Şekil 1 (d)'de gösterilmektedir.

Bu yöntem ince çelik levha için uygundur, ancak işlemi daha karmaşıktır ve nadiren kullanılır.

2) Merkezleme

Merkezlemenin amacı, iş parçasının merkez hattını merdane eksenine paralel olarak hizalamak, burulma olasılığını ortadan kaldırmak ve merdane bükme işleminden sonra iş parçasının doğru geometrik şeklini korumaktır.

Merkezleme teknikleri şunları içerir: yan rulo Şekil 2'de gösterildiği gibi merkezleme, özel bölme merkezleme, eğimli besleme merkezleme ve yan silindir oluk merkezleme.

3) Rulo bükme

Çelik levhanın haddeleme bükümü genellikle bir haddeleme makinesinde gerçekleştirilir.

Tipik haddeleme parçaları silindirik ve koniktir.

a. Silindirik parçalar için rulo bükme

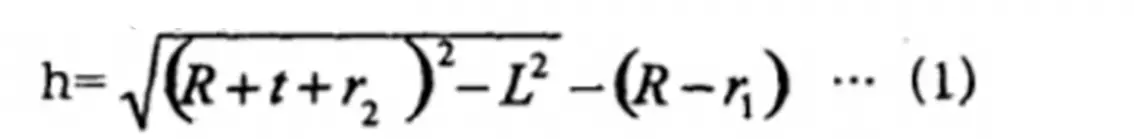

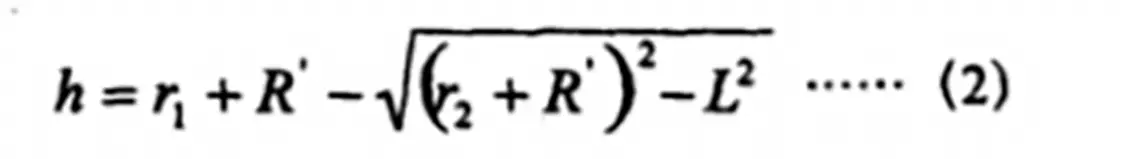

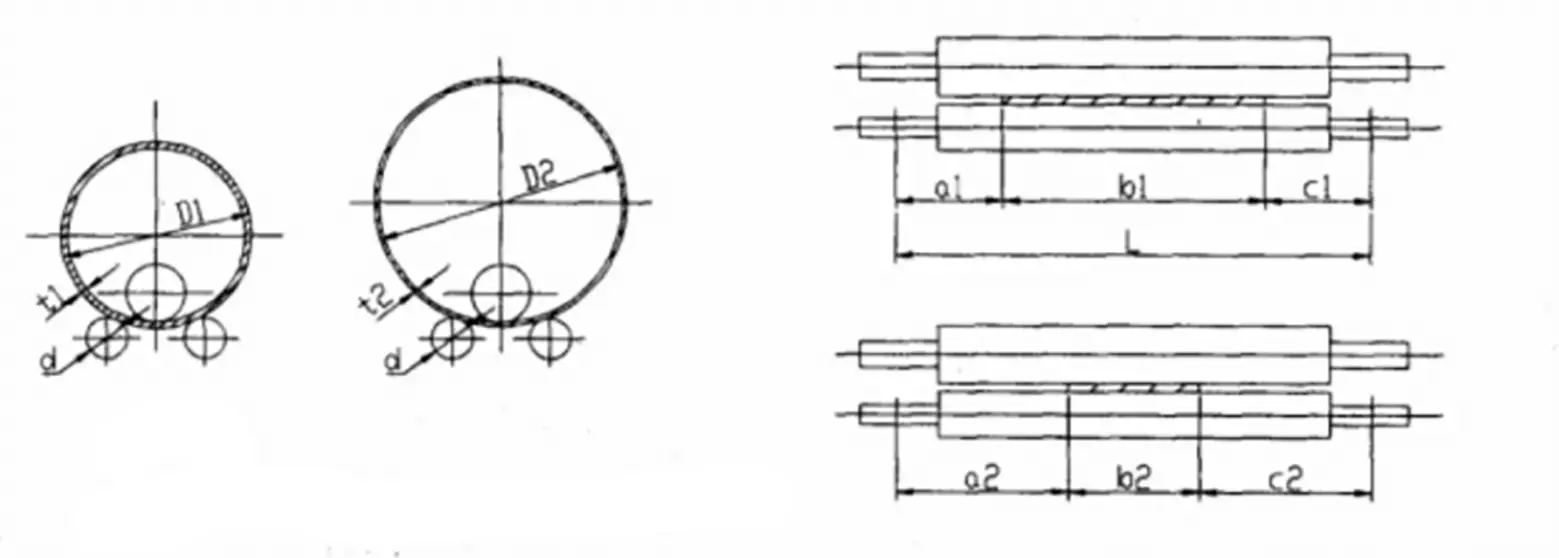

Silindiri simetrik üç merdaneli bir bükme makinesinde bükerken, son bükme sırasında üst merdane milinin konumu, Şekil 3 (a)'da gösterildiği gibi bilinen bükme yarıçapına göre belirlenebilir.

Nerede?

Final eğilme pozisyonu Silindirik yüzey dört merdaneli bir plaka bükme makinesinde haddelendiğinde, yan merdane milinin yan merdane milinin yan merdane milinin yan merdane milinin yan merdane milinin yan merdane milinin yan merdane milinin Şekil 3 (b)'de gösterilmiştir:

Nerede?

Nedeniyle springback sac metal için, yukarıdaki formülde elde edilen H değerinin pratik uygulamada uygun şekilde düzeltilmesi gerekir.

b. Konik yüzeyin rulo bükülmesi:

Yaygın olarak kullanılan konik rulo bükme yöntemleri, küçük ağız yavaşlatma yöntemi, çift hızlı dört rulo bükme yöntemi, döner besleme yöntemi ve bölge haddeleme bükme yöntemidir.

Bunun nedeni, koni üzerindeki yüzey asal çizgilerinin paralel olmaması ve asal çizgi üzerindeki her noktanın eğriliğinin benzersiz olmasıdır.

Bükme işlemi sırasında üst silindirin her zaman koninin merkez hattına basmasını sağlamak ve merkez hattı boyunca farklı eğrilik yarıçapları üretmek için aşağıdaki önlemler alınmalıdır:

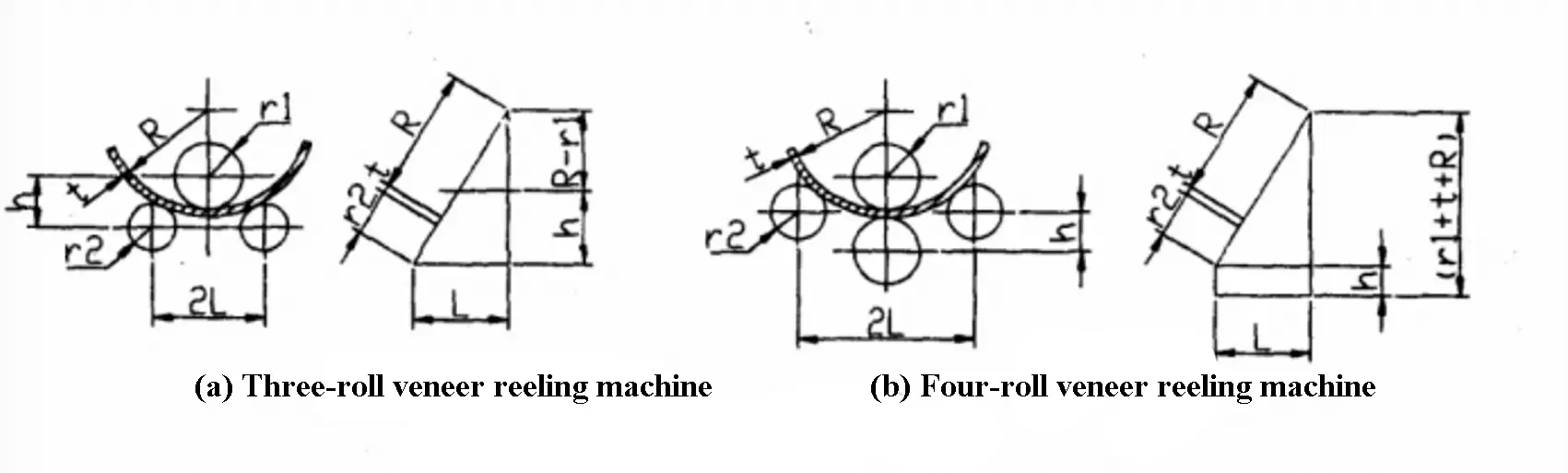

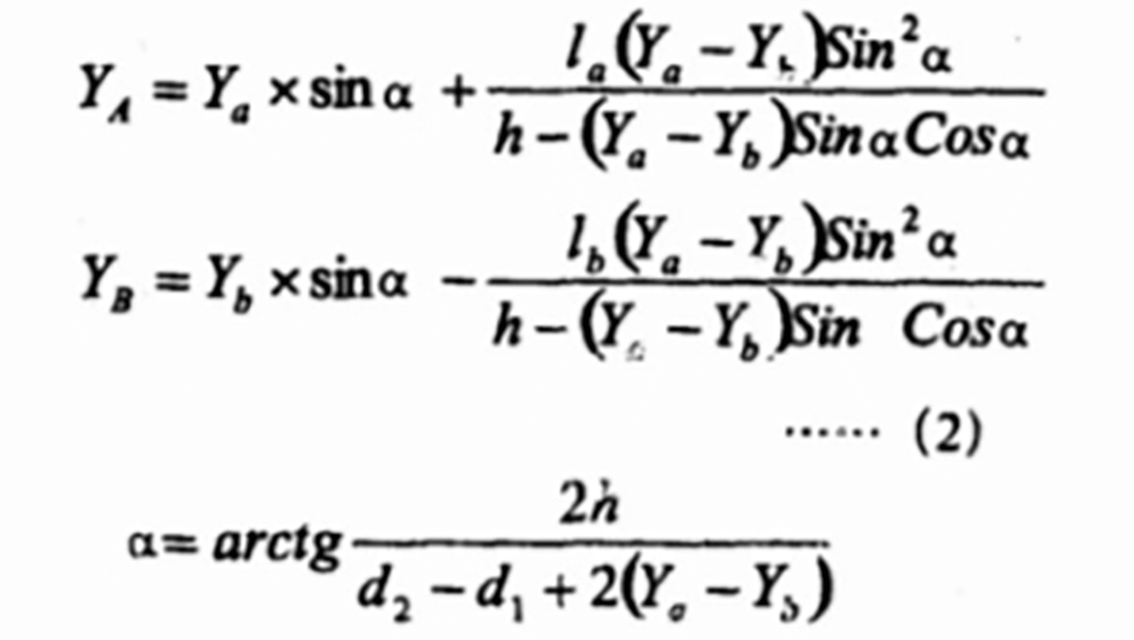

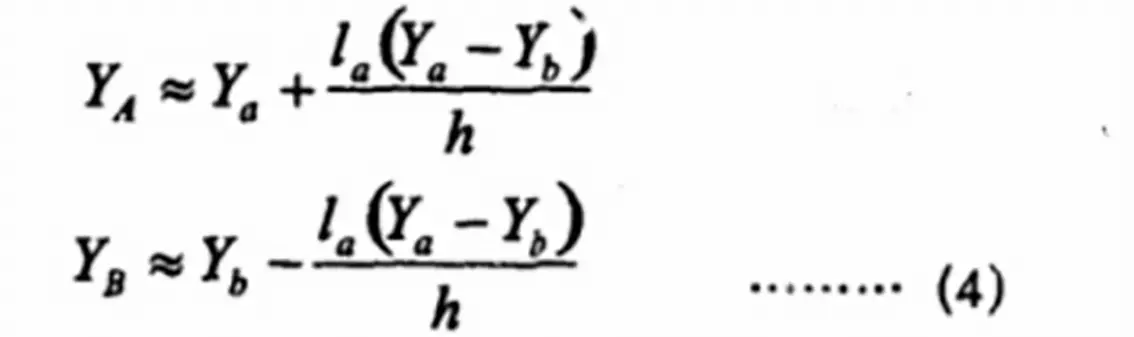

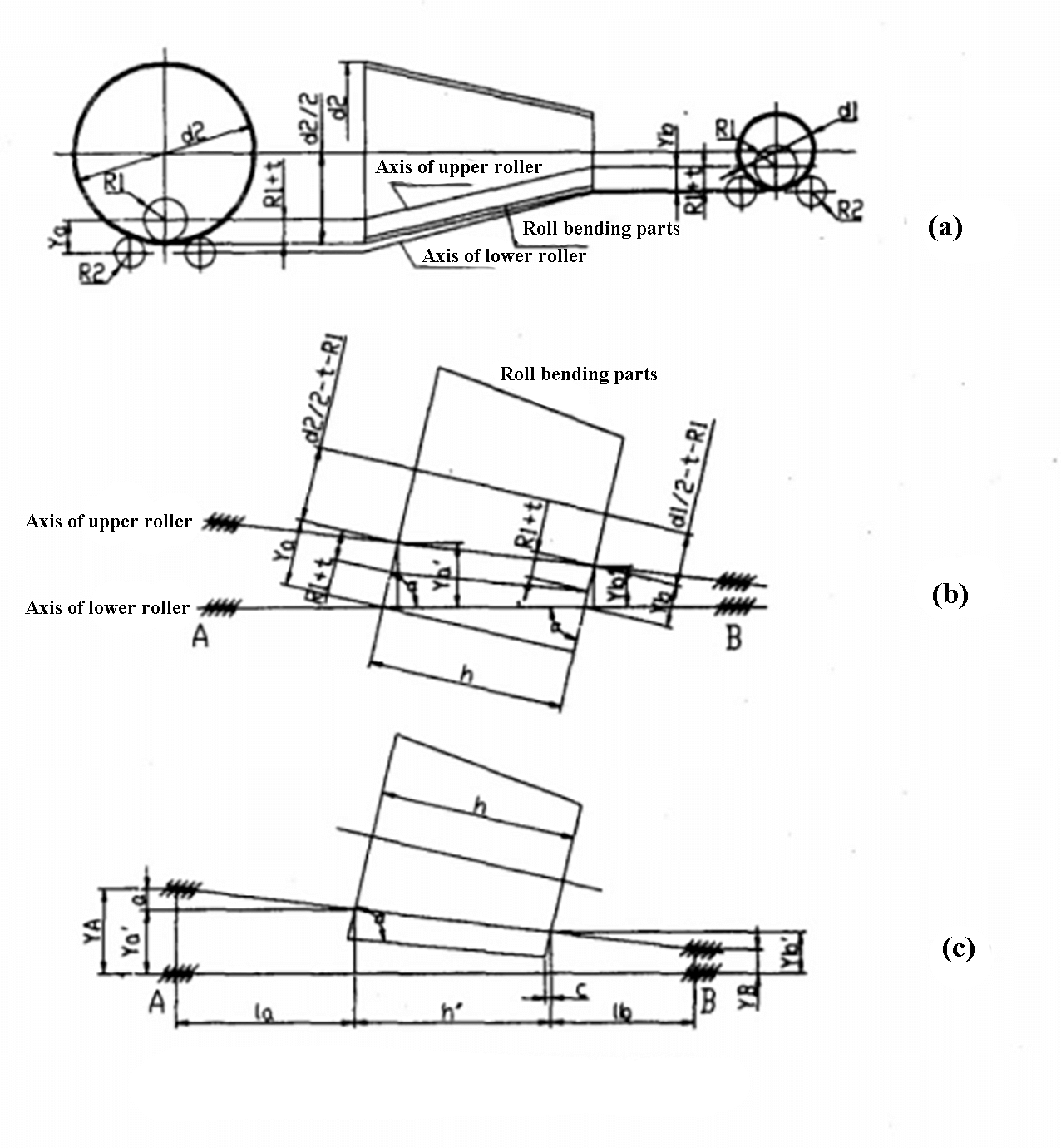

Büyük bir konikliğe sahip konik parçalar için, her iki uçtaki üst ve alt silindirlerin dikey merkez mesafeleri, Ya ve Yb, Şekil 4'te gösterilen geometrik şekil kullanılarak hesaplanabilir.

Üst ve alt silindirlerin Ya ve Yb merkez mesafeleri, dairesel basit parçalar için hesaplama yöntemi uygulanarak, yani formül (1) kullanılarak elde edilebilir.

Şekil 4 (b) ve 4 (c)'de gösterilen geometrik şekillerden aşağıdaki değerler elde edilebilir:

Silindirin sağ ucundan itibaren boşluğun konumu l ile belirlenirb+c, burada

Küçük konikliğe sahip konik parçalar için denklem (2) aşağıdaki gibi basitleştirilebilir:

Konik parçalar haddelenirken, bozulma yaşanması yaygındır.

Bu bozulmayı ortadan kaldırmak için etkili bir yöntem, üst silindiri makul ölçüde eğmek ve alt silindirin paralel hizasını korumaktır.

Haddeleme sırasında ve bükme süreciişlenmemiş parça, bir dizi üst üste binen kesitsel merdane bükümü aracılığıyla oluşturulur.

Haddeleme plakasının farklı sıcaklıklarına göre, soğuk haddeleme, sıcak haddeleme ve orta haddeleme olarak ayrılabilir.

1) Soğuk haddeleme

Soğuk haddeleme olarak da bilinen normal sıcaklıkta bir plakanın haddelenmesi, ince ila orta kalınlıktaki plakaların haddelenmesi için uygundur.

Bununla birlikte, belirli bir miktarda springbackŞekil 5'te gösterildiği gibi.

İstenen bükülme elde edildikten sonra, eğriliği düzeltmek için birkaç kez geri sarmak gerekir.

Yüksek mukavemetli çelik büyük ölçüde geri yaylanma sergiler. Geri yaylanmayı azaltmak için aşağıdakilerin yapılması tavsiye edilir tavlama son şekillendirme işleminden önce işleme tabi tutulur.

Bükme makinesi kullanılarak bükülebilen bir silindirin minimum çapı, üst silindirin çapına bağlıdır.

Büküldükten sonra silindirin geri yaylanması dikkate alındığında, bükülebilir bir silindirin minimum çapı, üst silindirin çapının yaklaşık 1,1 ila 1,2 katıdır.

Soğuk haddeleme, kontrol edilmesi kolay eğrilikler ve düşük üretim maliyetleri ile uygun bir işlemdir. Bununla birlikte, daha kalın plakalar için güçlü ekipman gerektirir ve soğuk iş sertleşmesinin gelişmesine karşı hassastır.

2) Sıcak haddeleme

Genel olarak, bir karbon çelik levhanın kalınlığı (t) iç çapın (D) kırkta birine eşit veya daha büyük olduğunda (t ≥ 1/40 D), sıcak haddeleme yapılması gerektiği kabul edilir. (Not: Bu basit formüle ve lif uzamasının hesaplama yöntemine göre, soğuk ve sıcak kalınlık arasındaki fark büyüktür).

Isıl bükme sırasında, sac metal, düzgün ısıtma ve hızlı çalışma ile 950 ila 1100 ℃'ye ısıtılmalıdır. Son sıcaklık 700 ℃'den düşük olmamalıdır.

Sıcak haddeleme, geri yaylanmayı dikkate alma ihtiyacını ortadan kaldırır ve kapalı bir silindir için, uzunlamasına dikiş kapanana kadar rulo bükme işlemi gerçekleştirilebilir. İş parçasının sıcak haddeleme sırasında plakadan çok erken çıkarılmasını önlemek için, yüzey rengi koyulaşana kadar son bükme hızında sürekli olarak haddelenmelidir.

İş parçası soğuk durumdayken, Şekil 6'da gösterildiği gibi yerleştirilmelidir veya dikey olarak yerleştirilebilir. Sıcak haddeleme, malzemenin soğuk iş sertleşmesini önleyebilir ve bükme makinesinin ihtiyaç duyduğu gücü azaltabilir.

Bununla birlikte, sıcak haddelemenin dezavantajları da vardır: işlem zorsa, çelik levhayı yüksek bir sıcaklığa ısıtmak ciddi oksidasyona neden olabilir.

3) Sıcak haddeleme

Levha, haddeleme için 500 ila 600 santigrat derece aralığında bir sıcaklığa ısıtıldığında, buna sıcak haddeleme denir. Soğuk haddeleme ile karşılaştırıldığında, sıcak haddeleme daha iyi plastikliğe sahiptir ve kırılgan kırılma riskini ve bükme makinesi üzerindeki stresi azaltır. Ayrıca sıcak haddeleme, sıcak haddelemeye kıyasla oksit skalasının neden olduğu yüzey kusurlarını azaltır ve çalışma koşullarını iyileştirir.

Bununla birlikte, sıcak haddelemenin dezavantajları da vardır, çünkü aşağıdakilere neden olabilir iç stres Haddeleme nedeniyle, ürün gereksinimlerine bağlı olarak gerilim giderme için ısıl işlem gerektirebilir. Sıcak haddelemenin ısıtma sıcaklığı metalin yeniden kristalleşme sıcaklığının altında olmasına rağmen, yine de soğuk işleme alanına girer.

Sıcak haddeleme ile tek bir işlemde bükme mümkün değildir, çünkü çoklu soğuk haddeleme bükmeleri malzemenin soğuk iş sertleşmesine neden olabilir. Bükme deformasyonu önemli olduğunda, soğuk iş sertleşmesi olgusu çok belirgin hale gelecek ve bükülen parçaların servis performansında ciddi bir bozulmaya yol açacaktır.

Sonuç olarak, soğuk haddeleme şekillendirme için izin verilen bükülme yarıçapı, minimum bükülme yarıçapından daha büyük olmalıdır. sac metal bükme yarıçapıR = 20t (burada t plaka kalınlığıdır). R 20t'den az olduğunda, sıcak rulo bükme işlemi gerçekleştirilmelidir.

Küçük bükme yarıçapına sahip parçalar için, rulo bükmeden sonra manuel boyutlandırma gerekli olabilir. Makul bir boyutlandırma payı ayırmak önemlidir, yani her bir taraf şablondan veya tarak plakasından 2 ila 4 mm farkla biraz daha küçük olmalıdır (Şekil 7'de gösterildiği gibi).

Nispeten büyük bir bükme yarıçapına sahip rulo bükme parçaları için, parçaların belirli bir dış kuvvet (P) altında tarak plakasına oturabilmesini sağlamak için eğrilik şekil denetim standardına göre denetlenmelidir.

Bükme makinesinin kapasitesi, kullanım alanını genişletmek için dönüştürülebilir.

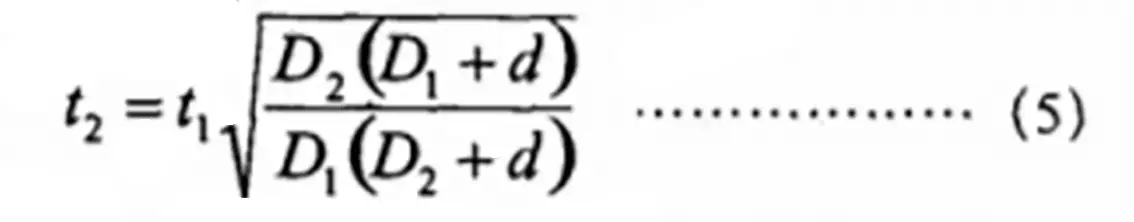

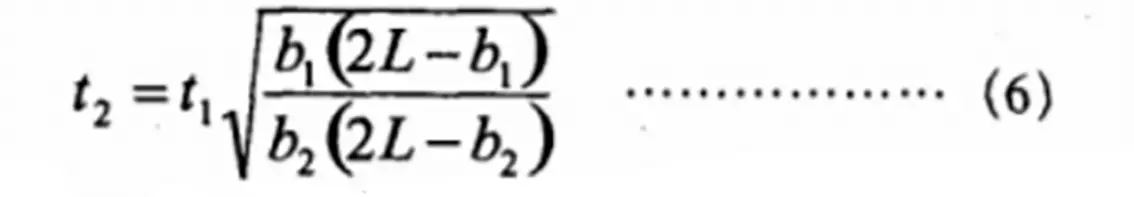

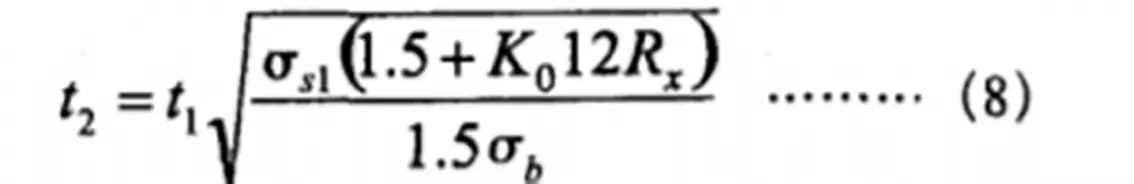

Şekil 8'de gösterildiği gibi, dönüşüm formülü aşağıdaki gibidir:

3.1 THaddeleme malzemesinin gerektirdiği plaka genişliği, haddeleme makinesi spesifikasyonunun gerektirdiği ile aynıdır, ama bükülme yarıçapı farklıdır.

Nerede?

3.2 Haddeleme malzemesi, plaka bükme makinesinin spesifikasyonunun gerektirdiği çapla aynıdır, ancak plaka genişliği farklıdır ve haddeleme simetriktir, yani a1=c1,a2=c2

Nerede?

3.3 TRulo bükme çapı, bükme makinesinin spesifikasyonunun gerektirdiği plaka genişliği ile aynıdır, ama malzeme farklıdır.

Nerede

3.4 THaddeleme çapı, plaka genişliği ve malzemesi aynıdır ve haddeleme sıcaklığı farklıdır.

Nerede

Rulo bükme teknoloji̇si̇ üretimde yaygın olarak kullanılmaktadır ve paslanmaz çelik, alüminyum ve kompozit çelik plakalar gibi malzemelerin kullanımı nedeniyle rulo bükülmüş parçaların yüzey kalitesi için daha yüksek taleplere sahiptir. Rulo bükme işleminden önce tavlama işlemi, sertleşebilirliğe karşı hassas olan çelik kaliteleri için artık gereklidir.

Rulo bükme kalitesinin gereksinimleri karşıladığından emin olmak için, rulo bükme ekipmanının makul bir hesaplamasını ve seçimini yapmak ve alınan önlemleri analiz etmek çok önemlidir.

Rulo bükme işleminin analizi, hesaplanması ve uygulanmasıyla, bükme makinesinde çeşitli eğimli yüzey bükme özellikleri elde edilebilir ve böylece ekipmanın kullanımı artırılabilir.