Bir rulmanın ne kadar dayanabileceğini hiç merak ettiniz mi? Bu blog yazısında rulman ömrü kavramını ve bunu etkileyen faktörleri inceleyeceğiz. Deneyimli makine mühendisimiz, karmaşıklığı çözecek ve rulman ömrünü en üst düzeye çıkarmak için içgörüler sağlayacaktır. Rulmanlarınızın sorunsuz ve verimli çalışmasını sağlamak için pratik ipuçlarını ve stratejileri keşfedin.

Daha önce, bir rulmanın ömrünün nasıl hesaplanacağını ele almıştık. Bu makalelerde, esas olarak rulman ömrünün teorik yönlerini ve hesaplama formülünü tanıttık.

Bugün, bu teoriyi pratik senaryolara uygulamayı amaçlıyoruz. Sonuçta, teorik bilgi edinmenin nihai amacı pratik mühendislik ihtiyaçlarına hizmet etmektir. Bazı mühendisler gerçek dünyadan hesaplama örnekleri talep ettiler, bu nedenle bir önceki makalemizdeki örneği kullanarak daha derine inelim.

Dikey motor örneğini tekrar gözden geçirelim. İşte ilgili rulman detayları:

Bu yatak için bazı ek parametreler de sağlayalım:

Yatak hızı: n=1500rpm

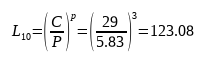

Rulman ömrü formülünü kullanarak rulmanın ömrünü elde ederiz:

rulmanın ömrünü elde ederiz:

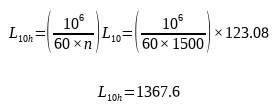

Burada, p rulman için hesaplama katsayısıdır. Rulmanın yuvarlanma elemanı bir bilye olduğunda, p 3'tür ve yuvarlanma elemanı bir makara olduğunda, p 10/3'tür. Elde edilen rulman ömrü, milyon devir cinsinden 123,08'dir. Daha yaygın bir zaman birimine dönüştürüldüğünde, şunu elde ederiz:

Hesaplanan rulman ömrü yaklaşık 1368 saattir.

Bu örnekte, rulmanın yüksek yük altında olduğu bir senaryo kullandık. Hesaplanan sonuç, rulmanın kısa ömrü nedeniyle bu uygulama için uygun olmadığını göstermektedir. Motor sürekli çalışıyorsa, temel nominal ömür yalnızca iki aydan daha az rulman çalışması sağlayabilir.

Yani, bu rulmanı seçersek, rulmanların sadece 90%'sinin bu koşullar altında iki ay boyunca sürekli çalışabileceğini garanti edebiliriz.

Yukarıdaki, temel rulman ömrü teorisi kullanılarak elde edilen rulman ömrü değeridir.

Ancak, fark etmiş olabileceğiniz gibi, tıpkı önceki makalelerimizde olduğu gibi, tüm hesaplama süreci yalnızca rulman üzerindeki yükü dikkate alır. Başka bir deyişle, bu sözde nominal rulman ömrü sadece yükün etkisini dikkate alır. Önceki makalelerimizde de tartıştığımız gibi, modern rulman ömrü teorisindeki uzun yıllar süren gelişmelerden sonra, bu hesaplama artık ihtiyaçlarımızı karşılamıyor. Bu nedenle, bu değeri daha da ayarlamamız gerekiyor.

Yani, rulmanın değiştirilmiş ömür değerini hesaplamamız gerekir. Sonraki hesaplamaların çoğu formülsel yöntemler kullanmaz çünkü bu hesaplamalar karmaşık olabilir, süreçlerin veya referans teorilerin çoğu deneylerden gelir ve üçüncü olarak, çeşitli rulman tedarikçileri ve uluslararası rulman standartları bize daha iyi bir referans aracı olan çizelgeler sağlamıştır. Peki, bu çizelgeleri nasıl kullanacağız? Bunu örneğimizi kullanarak inceleyelim.

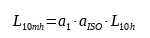

Daha önceki yazılarımızda da belirtildiği gibi, düzeltilmiş ömür formülü aşağıdaki gibidir:

Nihai L değerini belirlemek için10mh a1 ve aiso.

01 İlk olarak a1'i tanımlayalım.

Daha önce tartıştığımız gibi, a1 ayarlanmış ömrün güvenilirlik katsayısı olarak bilinir. Güvenilirlik 90% olduğunda, a1'in değeri 1'dir. Endüstride kullanılan genel amaçlı makineler için, özel olarak gerekmedikçe, rulmanın ömrü her zaman 90% güvenilirliğine dayanır. Bu nedenle, bu örnekte doğrudan a1 değerini alabiliriz.

02 İkinci olarak, biriso.

Düzeltilmiş yaşam katsayısını hesaplamak için standart yöntem aiso aşağıdaki faktörleri göz önünde bulundurur:

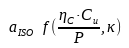

Özet olarak, biriso aşağıdaki parametrelerin bir fonksiyonudur:

Nerede?

İlk olarak, rulmanın kirlenme faktörü ηc'yi seçiyoruz. ISO281 standardında ve tüm rulman üreti̇ci̇si̇ kataloglarında, seçim kriterleri için aşağıdaki gibi bir referans tablosu bulunmaktadır:

| Kirlilik | Katsayı ec | |

| dm<100mm1) | dm≥100mm1) | |

| Son derece temiz -Yağ filmi kalınlığından daha küçük partikül boyutu -Laboratuvar koşulları | 1 | 1 |

| Son derece temiz -Ultra ince filtrelerle filtrelenmiş yağ -Sızdırmaz gres ile yağlanmış rulmanlar | 0.8-0.6 | 0.9-0.8 |

| Standart temizlik -İnce gözenekli filtrelerle filtrelenmiş yağ | 0.6-0.5 | 0.8-0.6 |

| Işık kirliliği -Yağlama yağında hafif kirlenme | 0.5-0.3 | 0.6-0.4 |

| Genel kirlilik -Yatakların diğer mekanik parçalardaki aşındırıcı partiküller tarafından kirlenmesi | 0.3-0.1 | 0.4-0.2 |

| Ciddi kirlilik -Rulmanın kullanıldığı ortam ciddi şekilde kirlenmiştir -Rulmanın zayıf sızdırmazlık düzenlemesi | 0.1-0 | 0.1-0 |

| Aşırı kirlilik | 0 | 0 |

Dikey motorların uygulanmasında, önceki deneyimlerimize dayanarak, rulmanlar için kirlenme faktörü ışık kirliliği ve genel temizlik arasında seçilmelidir. Bu durumda, genel temizlikten biraz daha yüksek olan 0,6'lık bir kirlenme faktörü seçiyoruz.

Eklememe izin verin,

Kirlenme faktörünün seçiminde başvurulacak belirli bir matematiksel formül yoktur. Genellikle yılların deneyimine dayanır. rulman uygulaması Deneyim. Ne kadar çok uygulama ile karşılaşırsak, bu seçimde o kadar çok içgörü kazanıyoruz.

Seçilen rulman 6208 olduğundan, yorulma yükü limiti Cu Bu rulmanın rulman kataloğunda şu şekilde bulunabilir: 1.05kN

Rulmanın eşdeğer dinamik yük değeri bir önceki bölümde P=5.83kN olarak hesaplanmıştır.

Bu nedenle yaklaşık bir değer elde edebiliriz:

Daha sonra, viskozite oranı k için biraz daha karmaşık bir seçim yapmamız gerekiyor. Bu bölümdeki sınırlı alan nedeniyle, k'nin özel anlamı ve bu değerin nasıl seçileceği üzerinde ayrıntılı olarak durmayacağız. Bunu detaylandırmak için daha sonra başka bir makale yazacağız. Şimdilik sadece rulmanlar için doğru yağlama seçiminin çok önemli olduğunu vurgulamak istiyoruz. Bu sadece gresin kalitesiyle değil, aynı zamanda yağlamanın rulmanlar üzerindeki etkisiyle de ilgilidir.

Viskozite oranı ile ilgili olarak,

Genel olarak, seçilen nihai k yağlama değerinin, çeşitli hususlar göz önünde bulundurularak 1 ile 4 arasında seçilebileceğini umuyoruz.

Seçilen yağlama değerinin hesaplanan k değeri ise:

Bu nedenle, uygun bir yağlama değeri seçtik ve nihai k değeri 1,5'tir.

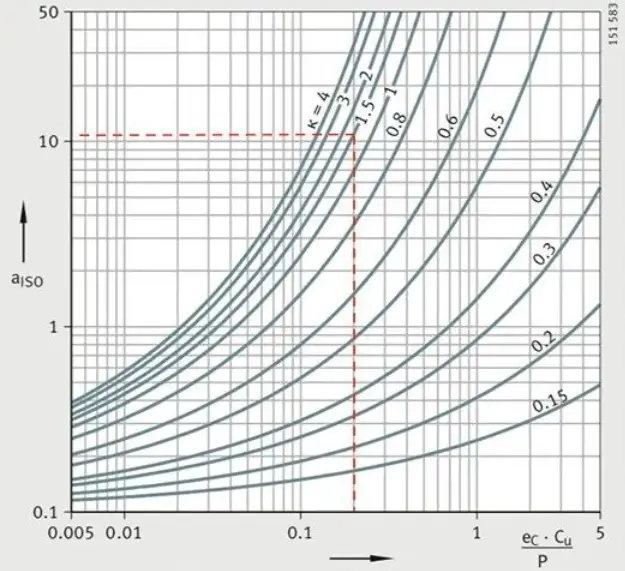

Bu iki parametre ile ISO281'de veya rulman üreticisinin kataloğunda aşağıdaki tabloyu bulabiliriz.

Dikkat!

Her biri farklı rulman türleri için birkaç benzer diyagram vardır. Biz bir tür radyal bilyalı rulman olan sabit bilyalı rulmanı seçtik. Bu nedenle, belirli rulman türüne göre uygun tabloyu seçin.

Seçilen diyagramdan, bu uygulama altında aiso=12 olduğunu belirleyebiliriz.

Bu örnekte, 6208 numaralı rulmanın nihai düzeltilmiş nominal ömrü şöyledir:

L10mh = a1×aiso×L10h = 1×12×1367.6 = 16411.2

Bu dikey motorda, uygun yağlama koşulları altında, rulman nihai olarak 16.410 saat çalışabilir.

Rulman ömrü hesaplamasının sonucu rulmanın gerçek ömrünü tam olarak yansıtamayacağına göre, bu hesaplamanın amacı nedir?

Aslında, birçok mühendis ömür hesaplamasını muhtemelen adından dolayı "falcılık" olarak yanlış anlamaktadır. Başlangıçta, rulman yorulma ömrünü incelemenin amacı bir referans değer, bir ömür referansı oluşturmaktı. Zamanla bu referans değer, rulman seçiminin makullüğünü karşılaştırmak ve doğrulamak için bir parametre haline gelmiştir.

Aslında rulman ömrü hesaplaması, seçilen rulmanın yük kapasitesinin kontrol edilmesidir. Başka bir deyişle, kullanım ömrü gereksinimini karşılayabilecek en küçük rulmanı seçmekle ilgilidir. Bu anlamda, rulman ömrünün hesaplanması, rulman yük kapasitesinin alt sınırı için bir gerekliliktir.

Bunu nasıl anlayabiliriz? Yaşam kontrolü sürecinden başlayalım:

Mühendisler rulmanların ömrünü doğrularken, mekanik tasarım kılavuzları ve ekipman malzemeleri her zaman ömür gereksinimleri için bazı minimum değerler sağlar. Aşağıdaki bir örnektir:

| Operasyonel Koşullar: | Makine Çeşitleri | Gerekli Yatak Ömrü (Zaman, h) |

| Kısa süreli veya aralıklı çalışma | Ev aletleri ve elektrikli aletler, tarım makineleri, vinçler. | 4000~8000 |

| Seyrek kullanım ancak güvenilir çalışma gerekli | Ev klima üniteleri, inşaat makineleri, bantlı konveyörler, asansörler. | 8000~12000 |

| Sürekli olmayan ancak uzun süreli çalışma | Haddehanelerin silindir boyunları, küçük elektrik motorları, vinçler. | 8000~12 000 |

| Genel elektrik motorları, genel dişli cihazları. | 12 000~20 000 | |

| Makine aletleri, titreşimli elekler, kırıcılar. | 20000~30 000 | |

| Kompresörler, pompalar, önemli dişli cihazları. | 40000~60 000 | |

| Günlük 8 saati aşan sürekli çalışma veya sürekli uzun süreli çalışma | Yürüyen merdivenler. | 12 000~20 000 |

| Santrifüjlü separatörler, klima ekipmanları, körükler, ağaç işleme makineleri, demiryolu araç aksları. | 20000~30 000 | |

| Büyük elektrik motorları, maden vinçleri, demiryolu araçları için ana elektrik motorları, lokomotif aksları. | 40000~60 000 | |

| Kağıt yapım makineleri. | 100000~200000 | |

| 24 saat kesintisiz, hatasız çalışma | Su temini ekipmanı, güç istasyonu ekipmanı, madencilik drenaj ekipmanı. | 100000~200000 |

Elbette, bazı ekipman üreticileri farklı kullanım ömrü gereksinimleri sağlamaktadır. Genellikle bu kullanım ömrü değerleri geleneksel tasarımlardaki rulmanlar tarafından karşılanır.

Bu nedenle, yeni ekipman tasarlarken ve rulman ömrünü doğrularken aşağıdaki yaklaşım kullanılabilir:

Çok küçük veya çok büyük seçim makul bir aralıkta olmalı ve mutlak eşitlik peşinde koşulmamalıdır. Bu nedenle, "gerekli yaşam süresi" gözlemlendiğinde, bu değerin mutlak değil bir aralık olduğu görülecektir.

Bu nedenle, rulman ömrünün dolaylı olarak hesaplanması, makul ömür gereksinimleri altında rulmanın yük kapasitesinin doğrulanmasını içerir. Başka bir deyişle, verilen çalışma koşulları altında makul boyutta bir rulman seçin.

Gerçek hayatta, yukarıdaki kavramların yanlış anlaşılması nedeniyle birçok "yanlış işlem" meydana gelmektedir:

(1) Bir rulmanın hesaplanan kullanım ömrü ekipmanın garanti süresini karşılamalıdır.

Bu uygulama rulman yükü kontrolü ile ekipmanın ömrünü birbirine karıştırmaktadır. Aslında, bir rulmanın ömür kontrolü, önceki makalede açıklandığı gibi "falcılık" ile eşdeğer değildir.

Gerçek rulman koşulları çeşitlidir ve mühendisler her makineyi ayrı ayrı hesaplayamaz. Bu durum, ekipman üreticileri tarafından "rulman ömrü hesaplaması" konusunda yanlış anlaşılmaya yol açmaktadır.

Garanti süresi kavramı tüm sorumluluğu ekipman üreticisine yükler; "garanti" kavramı "rulman ömrü hesaplaması "nın kapsadığı kavramdan çok daha geniştir ve böyle bir doğrudan uygulamayı uygunsuz hale getirir.

Elbette bazı mühendisler, müşteriden gelen baskı nedeniyle "20 yıllık" bir kullanım ömrü şartını yerine getirmek zorunda kalmaktadır. Böyle bir zorunluluk altında, seçilen rulmanlar genellikle aşırı büyük oluyor, bu da sadece ekonomik verimsizliğe yol açmakla kalmıyor, aynı zamanda rulmanlar için daha büyük veya daha uzun ömür hesaplamalarının her zaman daha iyi olmadığı yanlış anlaşılıyor.

(2) Bir rulmanın hesaplanan ömrü ne kadar uzunsa, sesi o kadar iyi çıkar.

Aslında bu, rulman seçimini de yanlış yönlendirmektedir. Daha önce de belirttiğim gibi, rulman ömrü kontrolü hesaplaması, çalışma koşulları altında rulmanların minimum yük kapasitesinin kontrolüdür.

Öte yandan, rulmanların çalışma koşullarındaki yük kapasitesinin üst sınırı olan rulmanların maksimum yük kapasitesinin de bir sınırı olmalıdır. Hesaplama sonucu bu değeri aşarsa rulmanla ilgili sorunlar ortaya çıkacaktır.

Bu, genellikle "rulmanın minimum yükü" olarak adlandırdığımız şeydir. Seçilen rulman çok büyükse ve rulmanın çalışma koşulları altında hesaplanan ömrü uzunsa, bu da rulmanın yük kapasitesinin çok yüksek olduğu anlamına gelir, rulmanın minimum yük gereksinimini karşılamayabilir.

Rulmanın taşıdığı yük gerekli minimum yükten azsa, rulman içinde yuvarlanma elemanı kayması gibi sorunlar meydana gelebilir ve bu da rulmanı yanmaya daha yatkın hale getirir.

Gerçekten de rulman ömrü kavramının anlaşılması, tasarımda çok sayıda optimizasyona yol açabilir. Bunlar şunları içerir:

Kullanım ömrü gereksinimlerini karşılarken rulmanın boyutunu küçültmenin mümkün olup olmadığının değerlendirilmesi;

Çok sayıda rulmanın ömrünün kaydını tutmak ve sürekli olarak bir miktar kalan ömür varsa daha fazla boyut küçültmeyi düşünmek.

Özetle, mühendislik uygulamalarında rulman ömrü hesaplaması, rulmanın yük kapasitesini doğrulamak için kullanılır, basitçe maksimize etmek için değil. Ayrıca, hesaplanan bu ömür rulmanın "gerçek" ömrünü yansıtmaz.

Rulman ömrü kavramlarının tam olarak anlaşılması, rulman boyutlarının doğru seçilmesine yardımcı olur.

Ne yazık ki, fiili çalışmalarda, taleplerinin teknik olarak makul olmadığını düşünsek bile, bazen müşterilerimizin taleplerine boyun eğmek zorunda kalıyoruz. Bu nedenle, bu makaleyi onlarla paylaşmaktan çekinmeyin.

Bu, özellikle elektrik mühendisleri için şu ana kadar web sitesinde anlaşılması en zor makale olabilir. Herhangi bir sorusu olan varsa, tartışma için yorum bırakmaktan çekinmeyin.