Doğru rulman yağlamasının makinenin uzun ömürlü olması için ne kadar önemli olduğunu hiç düşündünüz mü? Doğru yağlama yöntemi sürtünmeyi önemli ölçüde azaltabilir, aşınmayı önleyebilir ve rulmanlarınızın ömrünü uzatabilir. Bu makalede, manuel ve damlama noktası yağlamadan sprey ve jet yağlama gibi daha gelişmiş tekniklere kadar rulman yağlama için 11 farklı yöntem keşfedeceksiniz. Bu yöntemleri anlayarak en etkili yağlama stratejisini seçebilir, makineleriniz için optimum performans ve dayanıklılık sağlayabilirsiniz. Rulmanlarınızın sorunsuz ve verimli bir şekilde çalışmasını nasıl sağlayacağınızı öğrenmek için içeri dalın.

Rulman yağlaması, mekanik sistemlerin kritik bir yönüdür ve rulman performansını ve uzun ömürlülüğünü önemli ölçüde etkileyen birçok temel işleve hizmet eder. Yağlamanın birincil amaçları şunları içerir:

Doğru yağlama yalnızca rulmanın bütünlüğünü korumakla kalmaz, aynı zamanda mekanik sistemin genel güvenilirliğine ve verimliliğine de katkıda bulunur. Erken rulman arızasına yol açabilecek nem ve partikül madde gibi çevresel kirleticilere karşı bir bariyer görevi görür.

Bu kapsamlı kılavuzda, rulmanlar için yaygın olarak benimsenen ve her birinin kendine özgü avantajları ve uygulamaları olan 11 yağlama yöntemini inceleyeceğiz. Mühendisler ve tasarımcılar bu teknikleri anlayarak rulman performansını optimize etmek, bakım gereksinimlerini azaltmak ve mekanik sistemlerinin uzun ömürlülüğünü artırmak için bilinçli kararlar verebilirler.

Aşağıdaki bölümlerde her bir yağlama yönteminin özellikleri incelenecek, prensipleri, uygulamaları ve en iyi uygulamaları hakkında bilgi verilecektir. Bu bilgiler, özel rulman gereksinimleriniz ve çalışma koşullarınız için en uygun yağlama stratejisini seçmenizi sağlayarak tasarım sürecinizde çok değerli olacaktır.

1. Manuel yağlama

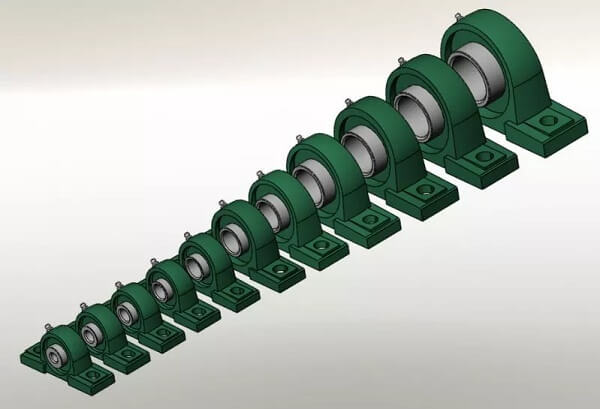

Manuel yağlama, özellikle de yağlama yöntemi, rulman yağlamasına yönelik en temel yaklaşımı temsil eder. Bu teknik, rulmanın yağ seviyesi yetersiz kaldığında yağlayıcıyı yenilemek için operatörün bir yağlayıcı kullanmasını içerir. Basit olmakla birlikte, bu yöntem tutarlı yağlama seviyelerinin korunmasında zorluklar ortaya çıkarır ve yeniden doldurma programlarında yüksek bir gözetim riski taşır.

Bu yağlama yaklaşımı öncelikle belirli koşullar altında çalışan rulmanlar için uygundur:

Manuel yağlamanın etkinliğini ve güvenilirliğini artırmak için aşağıdaki optimizasyonları uygulamayı düşünün:

1. Koruyucu özellikler kurun:

2. Yağlama noktasına filtreleme cihazları yerleştirin:

3. Sıkı bir yağlama programı oluşturun:

4. Uygun yağlayıcıyı seçin:

5. Tren operatörleri:

Manuel yağlama basitlik ve düşük başlangıç maliyeti sunarken, bu avantajları tutarsız yağlamanın potansiyel riskleri ve sık manuel müdahalelerin emek yoğunluğu ile karşılaştırmak önemlidir. Daha zorlu uygulamalarda veya güvenilirliğin çok önemli olduğu durumlarda, gelişmiş performans ve daha az bakım gereksinimi için otomatik yağlama sistemlerine veya sızdırmaz, önceden yağlanmış rulmanlara geçmeyi düşünün.

Damlama noktası yağlama yöntemi ağırlıklı olarak saniyede 4 ila 5 metrenin altındaki çevresel hızlarda çalışan, hafif ila orta yükler altındaki rulmanlar için kullanılır. Bu teknik, kalibre edilmiş delikler, ölçüm iğneleri veya ayarlanabilir valfler gibi hassas bir şekilde tasarlanmış delikler aracılığıyla bir rezervuardan nispeten sabit miktarda yağlama yağının kontrollü olarak verilmesini içerir.

Bu yöntemin en önemli örneği, endüstriyel makinelerde zaman içinde test edilmiş bir cihaz olan damlama yağ kabıdır. Damlama noktası yağlamasında yağ dağıtım hızı birkaç kritik faktöre bağlı olarak önemli ölçüde değişebilir:

Damlama noktası yağlamasını optimize etmek için mühendisler bu faktörleri dikkatle değerlendirmeli ve hassas kontrol mekanizmaları uygulamalıdır. Modern sistemler, değişen çalışma koşullarında tutarlı yağlama sağlamak için genellikle sıcaklık dengelemeli akış regülatörleri veya elektronik olarak kontrol edilen mikro dozaj üniteleri içerir.

Konsept olarak basit olsa da, uygun şekilde tasarlanmış damlama noktası yağlama sistemleri, tekstil makinelerinden gıda işleme ekipmanlarına kadar çok çeşitli endüstriyel uygulamalar için güvenilir ve uygun maliyetli yağlama sağlayabilir.

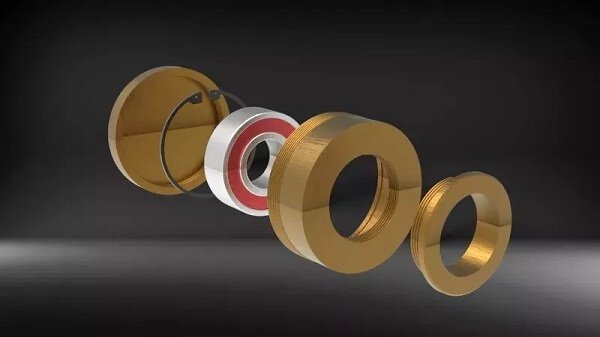

Yağ halkası yağlama yöntemi, şaft üzerinde asılı duran ve yağı bir rezervuardan yatak yüzeylerine taşımak için dönen gevşek bir halka kullanır. Bu kendinden yağlamalı teknik, yatay şaft uygulamaları için özel olarak tasarlanmıştır ve tutarlı yağ dağılımını korumak için yerçekimi ve şaft dönüşünden yararlanır.

Bu yöntem özellikle mil çapı 50 mm'yi (yaklaşık 2 inç) aşan orta ila yüksek hızlı rulmanlar için etkilidir. Optimum performans, eşit yağ dağıtımı sağlayan ve potansiyel dengesizlikleri en aza indiren dikişsiz bir yağ halkası kullanılarak elde edilir. Bilezik malzemesi tipik olarak pirinç veya bronz olup, dayanıklılıkları ve yaygın yağlama yağlarıyla uyumlulukları nedeniyle seçilmiştir.

Rulmanın en-boy oranı (uzunluk/çap oranı) gerekli yağ bileziklerinin sayısını belirler:

Etkili yağ halkası yağlaması için dikkate alınması gereken temel hususlar şunlardır:

Basit ve güvenilir olmakla birlikte, yağ halkası yağlaması, etkinliğini korumak için yağ seviyesinin ve kalitesinin düzenli olarak izlenmesini gerektirir. Özellikle sabit şaft hızlarının istikrarlı yağ filmi oluşumuna izin verdiği sabit durum operasyonları için uygundur.

Yağ halatıyla yağlama yöntemi, yağlama yağını bir yağ rezervuarından rulman yüzeylerine taşımak için kılcal hareket ve sifonlama etkilerinden yararlanır. Bu teknik öncelikle saniyede 4 ila 5 metrenin altındaki çevresel hızlarda çalışan, hafif ila orta yük altındaki rulmanlar için kullanılır. Sistemin etkinliği, yağ halatının ikili işlevselliğinden kaynaklanmaktadır: hem bir yağlayıcı dağıtım mekanizması hem de yerinde bir filtreleme ortamı görevi görür.

Uygulamada, tipik olarak yün veya sentetik elyaf karışımından yapılmış özel olarak tasarlanmış bir tekstil halat, kısmen rulmanın üzerine yerleştirilmiş bir yağ kabına daldırılır. Halatın lifleri, kılcal hareket yoluyla yağ taşınmasını kolaylaştıran mikroskobik kanallardan oluşan bir ağ oluşturur. Rulman döndükçe, hafif bir sifonlama etkisi yaratarak yağı halat boyunca ve rulman yüzeylerine çeker.

Bu yöntem, aşağıdakiler de dahil olmak üzere çeşitli avantajlar sunar:

Ancak, kullanıcılar sınırlamalarının farkında olmalıdır:

Yağlı halat yağlaması uygulanırken, uygun halat seçimi, montajı ve yağ viskozitesi, optimum performans ve rulman ömrünün sağlanmasında kritik faktörlerdir.

Yağ yastığı yöntemi, yağlama yağını bir rezervuardan şaft yüzeyine dağıtmak için kılcal hareketten yararlanır. Bu teknikte yağ pedi olarak tipik olarak keçe veya sinterlenmiş bronz gibi gözenekli bir malzeme kullanılır. Pedin mikroskobik kanalları yağı rezervuardan çeker ve kılcal kuvvet yoluyla şaft-yatak arayüzüne taşır. Bu yöntem, temiz bir sürtünme yüzeyinin korunması ve tutarlı, kontrollü yağlama sağlanması gibi çeşitli avantajlar sunar.

Bununla birlikte, yağ keçesi sistemi sınırlamasız değildir. Çevresel kirleticiler, özellikle ince toz partikülleri, zamanla pedin gözeneklerinde birikerek potansiyel olarak yağ akışını engelleyebilir ve yağlama verimliliğini azaltabilir. Bu sorun, optimum performansı sağlamak için düzenli bakım ve bazı durumlarda ped değişimi gerektirir.

Özellikle, yağ yastığı yağlamasında yağ besleme oranı, geleneksel yağ banyosu veya cebri yağlama sistemlerinden önemli ölçüde daha düşüktür. Tipik olarak, yağ dağıtım hacmi geleneksel yağlama yöntemleriyle sağlananın yaklaşık 1/20'si kadardır. Bu düşük yağ tüketimi, minimum yağlama gerektiren veya yağ tasarrufunun öncelikli olduğu uygulamalarda avantajlı olabilir. Ancak, daha önemli yağlama gerektiren yüksek yük veya yüksek hızlı uygulamalar için yetersiz kalabilir.

Yağ yastığı yağlamasını uygularken mühendisler, sistemin rulmanın çalışma ömrü boyunca yeterli yağlamayı sürdürebilmesini sağlamak için mil hızı, yük koşulları, çalışma sıcaklığı ve çevresel faktörler gibi faktörleri dikkatle değerlendirmelidir. Ayrıca, uygun yağ viskozitesi ve ped malzemesinin seçilmesi, kılcal hareketi optimize etmek ve istenen yağlama performansını elde etmek için çok önemlidir.

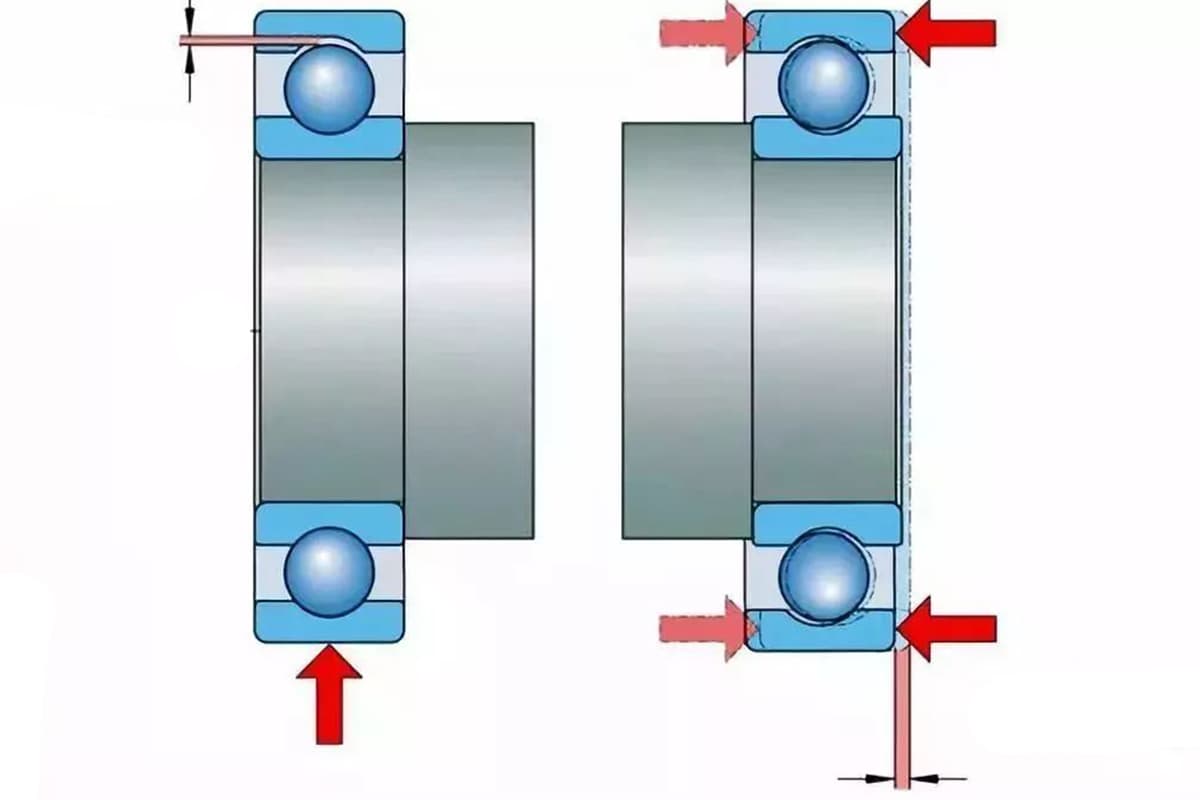

Daldırma yöntemi olarak da bilinen yağ banyosu yağlama yöntemi, rulmanın kısmen bir yağlama yağı haznesine daldırılmasını içerir. Bu teknik, tutarlı ve güvenilir yağlama sağladığı dikey şaftlardaki baskı rulmanları için özellikle etkilidir. Rulmanın dönen elemanları banyodan geçerken yağı alır ve rulman yüzeyleri boyunca dağıtır.

Dikey uygulamalar için oldukça verimli olan bu yöntem, yatay şaftlardaki radyal rulmanlar için genellikle uygun değildir. Yatay konfigürasyonlarda yağ alt kısımda birikme eğilimindedir, bu da düzensiz yağlamaya ve üst yatak elemanlarının potansiyel olarak aşırı ısınmasına yol açar. Ayrıca, yatay kurulumlarda yağın aşırı daldırılması çalkalanmaya neden olarak güç tüketimini ve çalışma sıcaklıklarını artırabilir.

Yağ banyolu sistemlerde optimum performans için yağ viskozitesi, çalışma sıcaklığı ve banyo seviyesi gibi faktörler dikkatle kontrol edilmelidir. Yağ kalitesini korumak ve kirlenme veya oksidasyon nedeniyle rulman bozulmasını önlemek için düzenli yağ analizi ve değiştirme programları çok önemlidir.

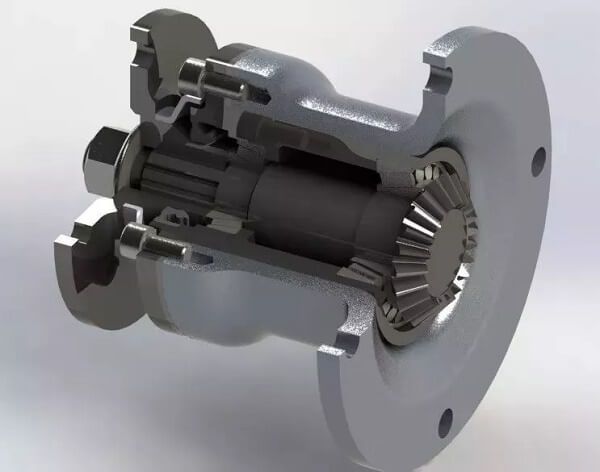

Sıçratmalı yağlama, yağlayıcıyı bir rulman sistemi boyunca dağıtmak için dönen bileşenlerin kinetik enerjisini kullanan dinamik bir yağ dağıtım yöntemidir. Bu teknik, dişliler veya diskler gibi dönen elemanların bir yağ rezervuarına kısmen daldırılmasını içerir. Bu bileşenler yüksek hızlarda dönerken yağı çalkalayıp sıçratarak kritik rulman yüzeylerini kaplayan ince bir sis veya sprey oluştururlar.

Bu yöntem, merkezkaç kuvvetlerinin yağ dağıtımına yardımcı olduğu 3000 RPM'nin üzerinde çalışan yüksek hızlı rulmanlar için özellikle etkilidir. Genellikle otomotiv şanzımanları, endüstriyel dişli kutuları ve bazı kompresör tipleri gibi uygulamalarda kullanılır. Sıçratmalı yağlamanın avantajları arasında basitliği, maliyet etkinliği ve karmaşık yağ pompalama sistemlerine ihtiyaç duymadan yeterli yağlama sağlama yeteneği yer alır.

Bununla birlikte, sıçratmalı yağlamanın sınırlamaları olduğunu unutmamak önemlidir. Etkili sıçrama ve yeterli film oluşumu arasında denge sağlamak için yağ viskozitesi dikkatle seçilmelidir. Ayrıca, tutarlı bir yağlama sağlamak için rezervuardaki yağ seviyesi düzenli olarak izlenmeli ve korunmalıdır. Çok yüksek hızlı uygulamalar veya hassas yağ kontrolü gerektiren uygulamalar için basınç beslemeli veya yağ sisi ile yağlama gibi daha gelişmiş yöntemler tercih edilebilir.

Atomizasyon yöntemi, yağlayıcının ince bir sis halinde dağıtılmasını ve doğrudan sürtünme yüzeylerine uygulanmasını içerir. Bu teknik, tipik olarak çapı 10 ila 100 mikron arasında değişen mikroskobik damlacıklar oluşturmak için özel nozullar veya atomizörler kullanır. Ortaya çıkan buğu, eşit bir kapsama alanı sağlar ve ulaşılması zor alanlara nüfuz ederek 10.000 RPM'yi aşan hızlarda çalışan yüksek hızlı rulmanlar için özellikle etkili hale getirir.

Püskürtmeli yağlama, hassas mühendislik uygulamalarında çeşitli avantajlar sunar:

Ancak mühendisler, rulmanların optimum performans ve uzun ömürlü olmasını sağlamak için sprey yağlama sistemlerini tasarlarken yağlayıcı viskozitesi, çalışma sıcaklığı ve çevresel koşullar gibi faktörleri göz önünde bulundurmalıdır.

Basınçlı yağlama, kontrollü basınç altında rulmana yağ iletmek için bir yağlama pompası kullanan sofistike bir yöntemdir. Bu sistem, kritik temas yüzeylerine sürekli, hassas bir şekilde ölçülen yağlayıcı tedariki sağlar. Yağ, yağlama işlevini yerine getirdikten sonra rulmandan toplanır ve yağ rezervuarına geri gönderilerek kapalı döngü bir sistem oluşturulur. Bu yöntem, özellikle endüstriyel uygulamalardaki yüksek hızlı, ağır yüklü ve kritik kaymalı rulmanlar için uygun olan en güvenilir ve verimli yağ dağıtım tekniği olarak öne çıkmaktadır.

Basınçlı yağ ile yağlamanın temel avantajları şunlardır:

Basınçlı yağlama uygulanırken, yağ viskozitesi, pompa kapasitesi, basınç ayarları ve filtreleme sistemleri gibi faktörler, belirli rulman gereksinimlerine ve çalışma koşullarına uyacak şekilde dikkatlice değerlendirilmelidir. Bu yöntem genellikle güvenilirlik ve hassasiyetin çok önemli olduğu büyük endüstriyel makinelerde, türbinlerde ve yüksek performanslı ekipmanlarda kullanılır.

Sirkülasyonlu yağlama sistemi, yüksek hassasiyetli bir yağ pompası aracılığıyla hassas bir şekilde filtrelenmiş yağı kritik rulman bileşenlerine iletmek için sofistike bir yöntem kullanır. Bu dinamik sistem, yağlayıcıyı sürekli olarak sirküle ederek temel yağlamanın ötesinde birden fazla işlevi yerine getirmesini sağlar. Yağ, rulmandan geçtikten sonra aşınma partiküllerini ve kirleticileri gidermek için titiz bir filtreleme işleminden geçer ve ardından yeniden sirkülasyondan önce bir ısı eşanjörü aracılığıyla verimli bir şekilde soğutulur. Bu kapalı döngü sistemi sadece üstün yağlama sağlamakla kalmaz, aynı zamanda etkili bir ısı yönetimi çözümü olarak da hizmet eder ve termal kontrolün çok önemli olduğu yüksek hızlı rulman uygulamaları için özellikle uygundur.

Sirkülasyonlu yağlamanın avantajları şunlardır:

Bu avantajlar göz önüne alındığında, sirkülasyonlu yağlama, turbo makineler, yüksek hızlı takım tezgahı milleri ve güvenilirlik ve verimliliğin çok önemli olduğu kritik endüstriyel ekipmanlar gibi yüksek performanslı uygulamalar için tercih edilen bir seçenektir.

Yüksek basınçlı bir enjeksiyon yöntemi olan jet yağlama, yağlayıcıyı dikkatlice tasarlanmış bir nozülden doğrudan rulmana yüksek hızda itmek için hassas bir yağ pompası kullanır. Bu gelişmiş teknik, yağlayıcının rulmanın kritik yüzeylerine nüfuz etmesini ve yüksek hızlı dönüşün yarattığı hava bariyerini aşmasını sağlar. Yağ daha sonra rulmanın iç geometrisinden geçerek karşı uçtaki yağ olukları veya kanalları aracılığıyla dışarı çıkar.

Bu yöntem, tipik olarak 1 milyon DN'yi (mm cinsinden rulman deliği çarpı rpm) aşan aşırı hızlarda çalışan rulmanlar için çok önemlidir. Bu hızlarda, çevredeki hava, geleneksel yağlama yöntemlerinin rulmanın iç bileşenlerine etkili bir şekilde ulaşmasını engelleyen bir bariyer görevi gören yüksek hızlı bir sınır tabakası oluşturur.

Jet yağlama etkinliğini optimize etmek için:

Çeşitli yağlama yöntemlerinin avantaj ve dezavantajları değerlendirildikten sonra, belirli çalışma koşullarına ve rulman gereksinimlerine göre uygun teknik seçilebilir. Seçim için ana prensipler aşağıdaki gibi özetlenebilir:

Rulman yağlama, mekanik sistemlerin performansını ve uzun ömürlülüğünü önemli ölçüde etkileyen kritik ve devam eden bir süreçtir. Yağlayıcıların değişim döngüsü, çalışma koşulları, çevresel faktörler ve yağlayıcı miktarı gibi çeşitli faktörlere bağlıdır. Optimum koşullarda - 50°C'nin (122°F) altında çalışma sıcaklıklarına ve minimum partikül kirliliğine sahip temiz ortamlar - yağlayıcı değişimi genellikle yılda bir kez önerilir. Ancak çalışma koşulları ağırlaştıkça değiştirme sıklığı da buna göre ayarlanmalıdır.

Yağ sıcaklıkları sürekli olarak 100°C'ye (212°F) ulaştığında veya aştığında, yağlayıcının termal kararlılığı ve viskozitesi tehlikeye girer ve genellikle her üç ayda bir veya daha sık olmak üzere daha sık değiştirilmesi gerekir. Yüksek sıcaklıkların yağlayıcının oksidasyonunu ve bozulmasını hızlandırarak potansiyel olarak korumanın azalmasına ve aşınmanın artmasına neden olduğunu unutmamak çok önemlidir.

Yağ analizi yoluyla yağlayıcı durumunun düzenli olarak izlenmesi, optimum değiştirme aralıkları hakkında değerli bilgiler sağlayabilir. Bu proaktif yaklaşım, gerçek çalışma koşullarına göre özelleştirilmiş bakım programlarına olanak tanıyarak potansiyel olarak ekipman ömrünü uzatır ve arıza süresini azaltır. Ayrıca, uygun sızdırmazlık mekanizmalarının ve filtreleme sistemlerinin uygulanması, yağlayıcı temizliğinin korunmasına yardımcı olarak potansiyel olarak hizmet ömrünü uzatabilir.

Sonuç olarak, özel çalışma ortamınızın kapsamlı bir şekilde anlaşılmasıyla birlikte üretici tavsiyelerine uyulması, optimum rulman performansını sağlayacak ve mekanik sistemlerinizin genel verimliliğini en üst düzeye çıkaracaktır.