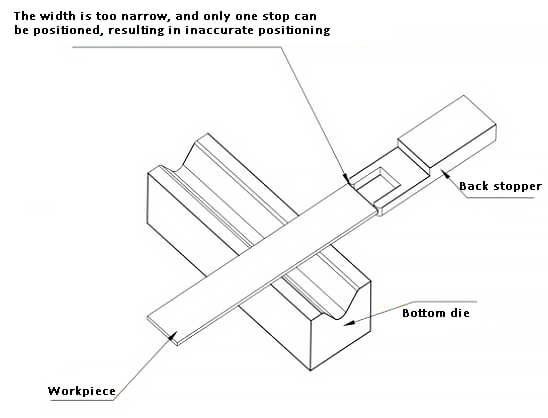

Dar ve uzun bir iş parçası, büyük uzunluk/genişlik oranı ile karakterize edilir ve bükme sırasında kısa kenarı kullanılarak konumlandırılır. İş parçalarının tolerans dışında kalmasına ilişkin yaygın sorun, genellikle iş parçasının konumlandırma kenarı ile abkant pres makinesinin geri durdurucu konumlandırması arasındaki sınırlı temas boyutundan kaynaklanır. Bu [...]

Dar ve uzun bir iş parçası, büyük uzunluk / genişlik oranı ile karakterize edilir ve bükme sırasında kısa kenarı kullanılarak konumlandırılır.

İş parçalarının tolerans dışında kalmasına ilişkin yaygın sorun, genellikle iş parçasının konumlandırma kenarı ile abkant pres makinesinin geri durdurucu konumlandırması arasındaki sınırlı temas boyutundan kaynaklanır.

Bu yazıda, dar ve uzun iş parçalarının bükülmesini ve konumlandırılmasını optimize etmek için tasarlanmış, zor konumlandırma ve düşük hassasiyet zorluklarını etkili bir şekilde ele alan bir takım yapısı tanıtılmaktadır.

Sac metal deformasyon teknolojisindeki gelişmelerle birlikte CNC abkant pres, sac metal işleme endüstrisinde yaygın olarak kullanılan sac metal soğuk deformasyon işleme için çok önemli bir üretim ekipmanı haline gelmiştir.

Güvenlik ve rahatlık için, çoğu abkant presler Şu anda konumlandırma cihazı olarak arka durdurma parmaklarını kullanmaktadır. Basit programlamadan sonra, arka durdurma bağlantısı, tek hareket ve diğer işlevler elde edilebilir ve aşağıdakiler için işleme gereksinimlerini karşılayabilir bükme parçalari çeşitli şekillerde.

Bununla birlikte, CNC abkant preslerde kullanılan arka durdurma konumlandırmasının da sınırlamaları vardır. İşlenmekte olan iş parçasının konumlandırma kenarının genişliği çok dar olduğunda (örneğin dar ve uzun bir iş parçası durumunda), iş parçası ile arka durdurma parmağı arasındaki sınırlı temas boyutu, yanlış konumlandırma boyutu, çıkık bükme konumu ve tasarım bükme Bu da düşük kaliteli ürünlere, sık sık yeniden işleme ve onarıma ve önemli ölçüde malzeme, enerji ve işçilik israfına neden olmaktadır.

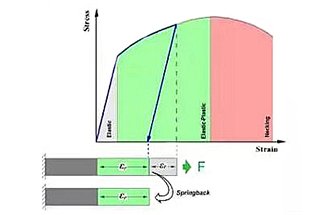

Üretimde, genellikle bir iş parçasını (çelik levha) belirli bir açıda bükmek gerekir, burada bükülme yarıçapı bükülme pozisyonunda küçüktür.

Bu süreç bükme olarak bilinir.

Bükme, bir zımba ve kalıp kullanarak malzemeye harici bir kuvvet uygulama işlemidir. sac metalbelirli bir açı veya formda şekillendirmek.

İş parçasının bükülme deformasyonu birkaç aşamaya ayrılır.

Başlangıçta malzeme serbest bükülme durumundadır.

Üst zımba aşağı doğru bastırıldıkça, malzeme kademeli olarak yüzeyine yaklaşır. alt kalıp.

Daha sonra, zımba aşağı doğru bastırmaya devam ettikçe, malzemenin bükülme alanı zımba ile üç noktada temas edene kadar küçülür.

Zımba strokunun en alt noktasına ulaştığında, malzeme zımba ile tamamen temas halindedir.

Serbest bükme sırasında, malzemenin iç lifleri boylamasına sıkıştırma nedeniyle kısalır ve dış lifler boylamasına gerilim nedeniyle uzar, bu da plastik deformasyon sırasında sabit hacim nedeniyle enine kısalmaya neden olur.

Bu nedenle, dar genişliğe sahip iş parçaları için, kesit büküldükten sonra hafif yelpaze şeklinde bir görünüme sahip olacaktır.

Geniş plaka iş parçaları için, bükme kesiti fark edilebilir bir deformasyon göstermeyecektir.

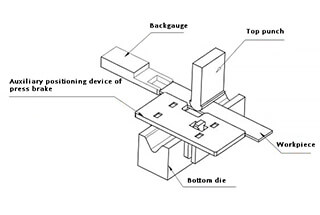

CNC pres freni tipik olarak iş parçası konumlandırması için durdurma parmakları kullanır.

Temel prensip, bükme işleminden önce bir bükme programının hazırlanması ve iş parçası şeklinin makine kontrolörüne girilmesidir. Makine daha sonra iş parçasının bükme hattı konumunu hesaplar ve CNC sistemi iki arka durdurucuyu yüksek hassasiyetli kılavuz vida aracılığıyla gerekli bükme konumlandırma konumuna hareket ettirmek için servo motoru kontrol eder.

Operatörün konumlandırma işlemini tamamlamak için sadece iş parçasının konumlandırma kenarını abkant presin durdurma parmağıyla hizalaması gerekir.

Bu noktada, abkant presin alt kalıbının merkez çizgisi iş parçasının bükme hattı.

İş parçası konumlandırma durumu Şekil 1'de gösterilmiştir.

Şek. 1 İş parçası konumlandırma

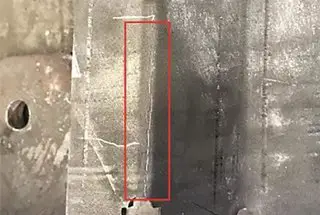

Üretim sürecinde, mevcut bükme makinesi tarafından kullanılan tipik arka durdurucu konumlandırmasının kullanılmasının, iş parçası ile arka durdurucu arasındaki konumlandırma kenarının boyutunun çok kısa olması durumunda iş parçasının arka durdurucu ile hizalanmasında zorluklara neden olabileceği keşfedilmiştir.

Şekil 2'de gösterildiği gibi, iş parçasının küçük bir sol-sağ kayması yanlış konumlandırmaya neden olabilir ve bu da iş parçasının toleransın üzerinde sıyrılmasına veya bükme sırasında eşit olmayan bir kenar boyutuna neden olur.

Şekil 2 Dar ve uzun iş parçasının konumlandırılması

Operatörlerin istenen birincil şekillendirme etkisini elde etmek için iş parçasını tekrar tekrar hizalaması gerekir, ancak bu genellikle yetersiz sonuçlara yol açar ve hem üretim verimliliği hem de ürün kalitesi üzerinde önemli bir olumsuz etkiye sahiptir.

CNC abkant presin konumlandırma cihazının sınırlamaları göz önünde bulundurularak yeni bir konumlandırma optimizasyon cihazı tasarlanmış ve Şekil 3'te gösterilmiştir.

Şekil 3 Konumlandırma optimizasyon cihazı

Arka plaka, bükme makinesinin alt kalıbının yan tarafını kapatmak için kullanılır. Hareketli kilitleme bloğu, cihazı bükme makinesinin alt kalıbına güvenli bir şekilde kilitlemek için birlikte kullanılır. Ön plaka vida montajı için yer görevi görür ve kilitleme vidası hareketli kilitleme bloğunu alt kalıba sabitler. Konumlandırma üst plakası, iş parçasının konumlandırılması amacıyla kullanılır.

Yukarıda belirtilen konumlandırma optimizasyon cihazını kullanmak için, önce bükme makinesinin alt kalıbına hizalanmalı ve kelepçelenmeli ve durumu bir gönye kullanılarak kontrol edilmelidir.

İş parçasını konumlandırırken, iş parçasının ucu bükme makinesinin arka durdurucusuna yakın konumlandırılmalı, iş parçasının yan tarafı ise konumlandırma optimizasyon cihazı kullanılarak konumlandırılmalı ve Şekil 4'te gösterildiği gibi iş parçasının doğru ve istikrarlı bir şekilde konumlandırılması sağlanmalıdır.

Şekil 4 Arka tutucu malzemenin ve yardımcı konumlandırma cihazının eşleştirilmesi

(1) Geliştirilmiş Üretim Verimliliği:

Bu cihazın kullanımından önce, dar ve uzun iş parçalarının doğru konumlandırılmasını sağlamak için genellikle tekrarlanan ölçümler gerekiyordu ve bu da büyük hatalara yol açıyordu. Ancak bu cihazın kullanımıyla operatör, işlenecek iş parçasının yerini kolayca belirleyerek üretim verimliliğini önemli ölçüde artırabilir ve tek bir iş parçası için üretim ve işleme süresini yarıdan fazla azaltabilir.

(2) Geliştirilmiş Ürün Kalitesi:

Bu takımın uygulanmasından önce, dar ve uzun iş parçalarının kusurlu oranı yüksekti ve aşırı toleranslı hurdaya çıkarma ve eşit olmayan bükme kenarı boyutu gibi sorunlar yaygındı. Ancak optimizasyon cihazının kullanılmasıyla, bükme sırasında yanlış konumlandırmadan kaynaklanan bu sorunlar artık ortaya çıkmıyor ve ürün kalitesinde önemli bir iyileşme sağlıyor.