Tüm sac metal imalatçılarının ve tasarımcılarının dikkatine! Projeleriniz için en uygun bükme yarıçapını belirlemekte zorlanıyor musunuz? Başka yere bakmanıza gerek yok! Bu blog yazısında, bükme yarıçapını etkileyen faktörleri inceleyecek ve hassas ve tutarlı bükümler elde etmenize yardımcı olacak pratik yönergeler sunacağız. Deneyimli profesyonellerin uzmanlığından yararlanarak, sac metal imalat becerilerinizi geliştirmek için değerli bilgiler ve teknikler kazanacaksınız. Güvenle bükmeye hazır olun!

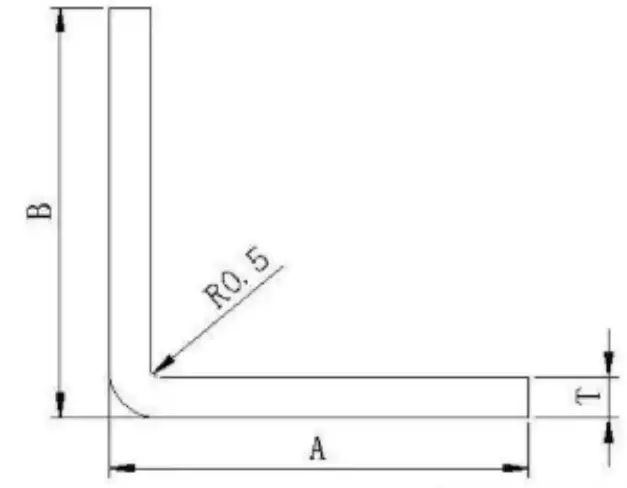

Bu sac bükme yarıçapı sac metal çiziminde, gerçek işleme sırasında belirlenmesi zor olabilen kritik bir değerdir.

Bu yarıçap malzeme kalınlığına, abkant pres makinesinin basıncına ve bükme kalıbının genişliğine bağlıdır. alt kalıp Oluk.

Bükülme yarıçapını belirlemek için basit ve kaba bir yöntemdir:

Gerçek deneyim sac metal işleme, plaka kalınlığı genellikle 6 mm'den fazla olmadığında, sac metal bükmenin iç yarıçapının doğrudan plaka kalınlığını yarıçap olarak kullanabileceğini göstermektedir.

Bükme yarıçapı r = 0,5 olduğunda, genel sac kalınlığı t 0,5 mm'ye eşittir.

Plaka kalınlığından farklı bir bükme yarıçapı gerekiyorsa, işleme için özel bir kalıp kullanılmalıdır.

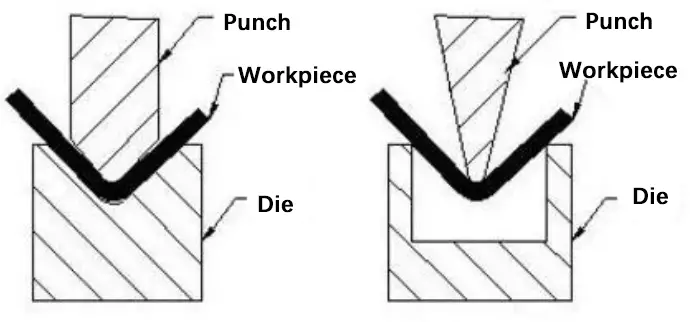

Ne zaman sac metal çi̇zi̇mi̇ özellikle küçük bir bükülme yarıçapına sahip 90 derecelik bir bükülme gerektiriyorsa, sac metal önce yivlenmeli ve ardından bükülmelidir.

Özel pres freni zımba ve kalıp gibi takımlar da kullanılabilir.

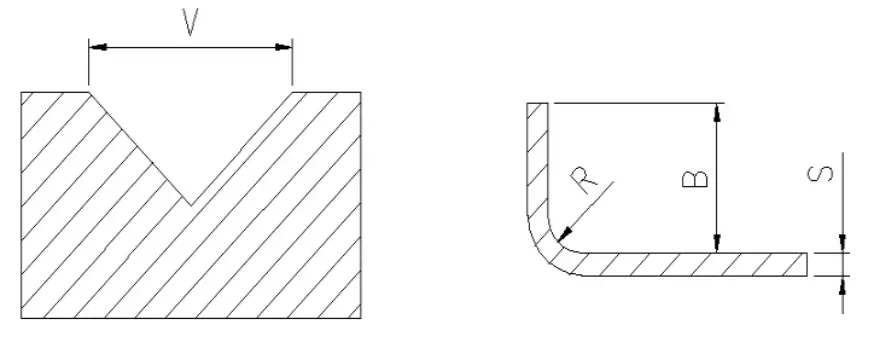

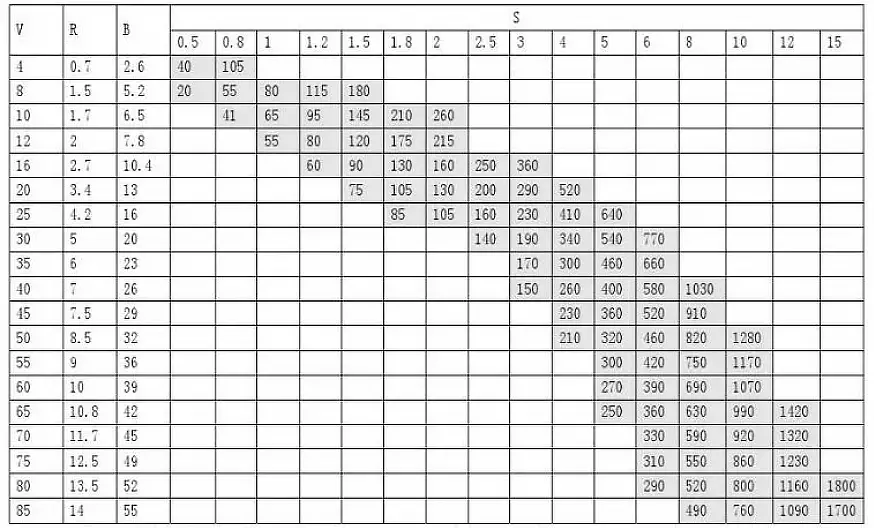

Sac metalin bükülme yarıçapı ile alt kalıp oluğunun genişliği arasındaki ilişki bükme kalıbı sac metal işlemede çok sayıda deneyle kanıtlanmıştır.

Örneğin, 1,0 mm'lik bir plaka 8 mm'lik bir oluk genişliği ile büküldüğünde, ideal bükme yarıçapı R1'dir.

Oluk genişliği 20 mm'ye çıkarılırsa, gerilmiş plakanın derinliği artar, bu da daha büyük bir gerilme alanı ve daha büyük bir R açısı ile sonuçlanır.

Zarar görmesini önlemek için pres freni ve istenen bükme yarıçapını korumak için, plaka kalınlığı ile oluk genişliği arasındaki 1:8 standart oranına uyarak dar bir olukla bükülmesi önerilir.

Tavsiye edilen minimum oran 1:6'dır ve 1:4'ten daha az bir oranla bükme tavsiye edilmez.

Öneri: Dayanıklılık izin veriyorsa, küçük bir yiv elde etmek için önce yiv açmak ve sonra bükmek tercih edilir. sac metal bükme Yarıçap.

Aşağıdaki şekil, aşağıdakiler tarafından sağlanan bir tablodur abkant pres üreticisiBu da bükülme yarıçapı, basınç ve minimum bükülme yüksekliği arasındaki ilgili ilişkiyi gösterir.

Not: Tablodaki gri ölçekli veriler gerekli eğilme basıncını P (KN/m) ve maksimum bükme kuvveti abkant pres makinesinin gücü 1700KN'dir. Mevcut beş bükme bıçağı kenarı vardır: V = 12, 16, 25, 40 ve 50.

Lütfen mevcut bıçak kenarınıza ve bükme uzunluğu katlanacak malzemenin doğru uzunluğunu hesaplamanıza yardımcı olacak bükülme yarıçapını belirlemek için.

Yukarıdaki bilgiler tek bir abkant presin basınç parametreleri ve bükme kalıbı genişliği ile ilgilidir.

Gerçek hesaplamalar, kendi basınç ve bükme kalıbınıza göre yapılmalıdır. sac metal işleme tesis.

Düşünüldüğünde sac metal tasarimiBu nedenle, bükülme yarıçapının malzeme seçiminizi nasıl etkilediğini anlamak önemlidir. Bu bölümde, yumuşak çelik, paslanmaz çelik ve paslanmaz çelik gibi bazı popüler malzeme seçeneklerini tartışacağız. alümi̇nyum alaşimlari.

Yumuşak çelik, şekillendirilebilirliği ve maliyet etkinliği nedeniyle sac metal imalatı için çok yönlü bir malzemedir. Düşük karbonlu çeliği bükerken, sac kalınlığına eşit veya daha büyük bir minimum bükme yarıçapı hedeflemelisiniz. Bazı yaygın kalınlıklar ve ilgili minimum bükme yarıçapları şunlardır:

| Kalınlık | Minimum Bükülme | Bükülme Yarıçapı |

| (0,02″ | 0,51 mm) | 0,75″ | 19,05 mm | 0,605″ | 15,37 mm |

| (0,02″ | 0,51 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| (0,03″ | 0,76 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| (0,25″ | 6,35 mm) | 1,375″ | 34,92mm | 0,17″ | 4,32 mm |

| (0,25″ | 6,35 mm) | 1,375″ | 34,92mm | 0,25″ | 6,35 mm |

| (0,25″ | 6,35 mm) | 1,5″ | 38,10mm | 0,35″ | 8,89mm |

| (0,25″ | 6,35 mm) | 1,5″ | 38,10mm | 0,25″ | 6,35 mm |

| 11 gauge (0,12″ | 3,05 mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,75″ | 19,05 mm | 0,16″ | 4,06mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,115″ | 2,92mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,085″ | 2,16 mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| 12 gauge (0,105″ | 2,67mm) | 0,5″ | 12,70 mm | 0,085″ | 2,16 mm |

| 12 gauge (0,105″ | 2,67mm) | 0,5″ | 12,70 mm | 0,07″ | 1,78 mm |

| 12 gauge (0,105″ | 2,67mm) | 0,5″ | 12,70 mm | 0,065″ | 1,65 mm |

| 12 gauge (0,105″ | 2,67mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,375″ | 9,52 mm | 0,045″ | 1,14 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 13 gauge (0,09″ | 2,29mm) | 1,375″ | 34,92mm | 0,28″ | 7,11 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,375″ | 9,52 mm | 0,055″ | 1,40 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,5″ | 12,70 mm | 0,065″ | 1,65 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,5″ | 12,70 mm | 0.075″ | 1.90mm |

| 13 gauge (0,09″ | 2,29mm) | 0,375″ | 9,52 mm | 0,06″ | 1,52 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,375″ | 9,52 mm | 0,05″ | 1,27 mm |

| 13 gauge (0,09″ | 2,29mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| 13 gauge (0,09″ | 2,29mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,3″ | 7,62 mm | 0,062″ | 1,57 mm |

| 14 gauge (0,075″ | 1,90mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,275″ | 6,98 mm | 0,062″ | 1,57 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,375″ | 9,52 mm | 0,06″ | 1,52 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,3″ | 7,62 mm | 0,045″ | 1,14 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,3″ | 7,62 mm | 0,055″ | 1,40 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

| 14 gauge (0,075″ | 1,90mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| 16 gauge (0,06″ | 1,52mm) | 1,5″ | 38,10mm | 0,995″ | 25,27 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,375″ | 9,52 mm | 0.075″ | 1.90mm |

| 16 gauge (0,06″ | 1,52mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,5″ | 12,70 mm | 0,24″ | 6,10mm |

| 16 gauge (0,06″ | 1,52mm) | 0,265″ | 6,73 mm | 0,055″ | 1,40 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,375″ | 9,52 mm | 0,065″ | 1,65 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,3″ | 7,62 mm | 0,055″ | 1,40 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 16 gauge (0,06″ | 1,52mm) | 1,5″ | 38,10mm | 0,985″ | 25,02 mm |

| 16 gauge (0,06″ | 1,52mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 16 gauge (0,06″ | 1,52mm) | 0,3″ | 7,62 mm | 0,062″ | 1,57 mm |

| 16 gauge (0,06″ | 1,52mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,2″ | 5,08 mm | 0,03″ | 0,76mm |

| 18 gauge (0,048″ | 1,22mm) | 0,375″ | 9,52 mm | 0,05″ | 1,27 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,265″ | 6,73 mm | 0,065″ | 1,65 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,048″ | 1,22mm) | 1,5″ | 38,10mm | 1,1″ | 27,94 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,375″ | 9,52 mm | 0,125″ | 3,18 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 18 gauge (0,048″ | 1,22mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,048″ | 1,22mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 18 gauge (0,048″ | 1,22mm) | 0,5″ | 12,70 mm | 0,105″ | 2,67 mm |

| 20 gauge (0,036″ | 0,91mm) | 0,5″ | 12,70 mm | 0,11″ | 2,79 mm |

| 20 gauge (0,036″ | 0,91mm) | 0,265″ | 6,73 mm | 0,055″ | 1,40 mm |

| 20 gauge (0,036″ | 0,91mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| 20 gauge (0,036″ | 0,91mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 20 gauge (0,036″ | 0,91mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| 20 gauge (0,036″ | 0,91mm) | 0,375″ | 9,52 mm | 0,07″ | 1,78 mm |

| 20 gauge (0,036″ | 0,91mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 20 gauge (0,036″ | 0,91mm) | 0,265″ | 6,73 mm | 0,065″ | 1,65 mm |

| 20 gauge (0,036″ | 0,91mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 22 gauge (0,03″ | 0,76mm) | 0,5″ | 12,70 mm | 0,09″ | 2,29 mm |

| 22 gauge (0,03″ | 0,76mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| 22 gauge (0,03″ | 0,76mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 22 gauge (0,03″ | 0,76mm) | 0,265″ | 6,73 mm | 0,055″ | 1,40 mm |

| 22 gauge (0,03″ | 0,76mm) | 0,265″ | 6,73 mm | 0,065″ | 1,65 mm |

| 22 gauge (0,03″ | 0,76mm) | 0″ | 0.00mm | 0,025″ | 0,64 mm |

| 22 gauge (0,03″ | 0,76mm) | 0,265″ | 6,73 mm | 0,07″ | 1,78 mm |

| 22 gauge (0,03″ | 0,76mm) | 0,375″ | 9,52 mm | 0,085″ | 2,16 mm |

Daha sıkı bükümlerin malzemede çatlaklara veya bozulmalara yol açabileceğini unutmayın. Daha kalın levhalar da bükme işlemi sırasında daha fazla kuvvet gerektirebilir. bükme süreci.

Paslanmaz çelik, korozyon direnci ve dayanıklılığı ile bilinir. Çoğu için paslanmaz çeli̇k kaliteleri̇düşük karbonlu çeliğe kıyasla daha büyük bir bükülme yarıçapına ihtiyacınız olacaktır. Bükme yarıçapının sac kalınlığına oranı, paslanmaz çeliğin türü, sertliği ve kalınlığı gibi faktörlere bağlı olarak tipik olarak 1:1 ile 2:1 arasında değişir. Minimum büküm yarıçapları için bazı kılavuzlar şunlardır:

| Kalınlık | Minimum Bükülme | Bükülme Yarıçapı |

| (0,12″ | 3,05 mm) | 0,75″ | 19,05 mm | 0,22″ | 5,59mm |

| (0,12″ | 3,05 mm) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

| (0,12″ | 3,05 mm) | 0,75″ | 19,05 mm | 0,2″ | 5,08 mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70 mm | 0,09″ | 2,29 mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

| 12 gauge (0,109″ | 2,77mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| 12 gauge (0,109″ | 2,77mm) | 0,5″ | 12,70 mm | 0,095″ | 2,41 mm |

| 12 gauge (0,109″ | 2,77mm) | 0,75″ | 19,05 mm | 0,18″ | 4,57 mm |

| 12 gauge (0,109″ | 2,77mm) | 0,5″ | 12,70 mm | 0,095″ | 2,41 mm |

| 12 gauge (0,109″ | 2,77mm) | 0,75″ | 19,05 mm | 0,22″ | 5,59mm |

| 14 gauge (0,078″ | 1,98mm) | 0,275″ | 6,98 mm | 0,062″ | 1,57 mm |

| 14 gauge (0,078″ | 1,98mm) | 1,375″ | 34,92mm | 0,4″ | 10,16 mm |

| 14 gauge (0,078″ | 1,98mm) | 0,3″ | 7,62 mm | 0,05″ | 1,27 mm |

| 14 gauge (0,078″ | 1,98mm) | 0,275″ | 6,98 mm | 0.075″ | 1.90mm |

| 14 gauge (0,078″ | 1,98mm) | 0,375″ | 9,52 mm | 0,07″ | 1,78 mm |

| 14 gauge (0,078″ | 1,98mm) | 0,5″ | 12,70 mm | 0,11″ | 2,79 mm |

| 14 gauge (0,078″ | 1,98mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| 14 gauge (0,078″ | 1,98mm) | 0,5″ | 12,70 mm | 0,13″ | 3,30mm |

| 14 gauge (0,078″ | 1,98mm) | 0,5″ | 12,70 mm | 0,09″ | 2,29 mm |

| 14 gauge (0,078″ | 1,98mm) | 0,275″ | 6,98 mm | 0,05″ | 1,27 mm |

| 14 gauge (0,078″ | 1,98mm) | 0,5″ | 12,70 mm | 0,115″ | 2,92mm |

| 14 gauge (0,078″ | 1,98mm) | 0,75″ | 19,05 mm | 0.26″ | 6.60mm |

| 14 gauge (0,078″ | 1,98mm) | 0,375″ | 9,52 mm | 0,105″ | 2,67 mm |

| 14 gauge (0,078″ | 1,98mm) | 1,5″ | 38,10mm | 1,125″ | 28,58 mm |

| 14 gauge (0,078″ | 1,98mm) | 0,3″ | 7,62 mm | 0,055″ | 1,40 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,5″ | 12,70 mm | 0,25″ | 6,35 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,3″ | 7,62 mm | 0,05″ | 1,27 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,3″ | 7,62 mm | 0,055″ | 1,40 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,3″ | 7,62 mm | 0,08″ | 2,03 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,265″ | 6,73 mm | 0,055″ | 1,40 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,375″ | 9,52 mm | 0,07″ | 1,78 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,265″ | 6,73 mm | 0.075″ | 1.90mm |

| 16 gauge (0,063″ | 1,60mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,265″ | 6,73 mm | 0,08″ | 2,03 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| 16 gauge (0,063″ | 1,60mm) | 0,5″ | 12,70 mm | 0,105″ | 2,67 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,5″ | 12,70 mm | 0,115″ | 2,92mm |

| 18 gauge (0,05″ | 1,27mm) | 0,3″ | 7,62 mm | 0,07″ | 1,78 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,375″ | 9,52 mm | 0,1″ | 2,54 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,265″ | 6,73 mm | 0,08″ | 2,03 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,375″ | 9,52 mm | 0,125″ | 3,18 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,5″ | 12,70 mm | 0,24″ | 6,10mm |

| 18 gauge (0,05″ | 1,27mm) | 0,265″ | 6,73 mm | 0,085″ | 2,16 mm |

| 18 gauge (0,05″ | 1,27mm) | 1,375″ | 34,92mm | 0,4″ | 10,16 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,265″ | 6,73 mm | 0,06″ | 1,52 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,375″ | 9,52 mm | 0,09″ | 2,29 mm |

| 18 gauge (0,05″ | 1,27mm) | 0,3″ | 7,62 mm | 0,08″ | 2,03 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,5″ | 12,70 mm | 0,11″ | 2,79 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,375″ | 9,52 mm | 0,095″ | 2,41 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,3″ | 7,62 mm | 0,07″ | 1,78 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,265″ | 6,73 mm | 0,07″ | 1,78 mm |

| 20 gauge (0,038″ | 0,97mm) | 0,5″ | 12,70 mm | 0,4″ | 10,16 mm |

| 22 gauge (0,031″ | 0,79mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 22 gauge (0,031″ | 0,79mm) | 0,265″ | 6,73 mm | 0,08″ | 2,03 mm |

| 22 gauge (0,031″ | 0,79mm) | 0,375″ | 9,52 mm | 0,08″ | 2,03 mm |

| 22 gauge (0,031″ | 0,79mm) | 0,3″ | 7,62 mm | 0,08″ | 2,03 mm |

| 22 gauge (0,031″ | 0,79mm) | 0,5″ | 12,70 mm | 0,09″ | 2,29 mm |

| 22 gauge (0,031″ | 0,79mm) | 0,3″ | 7,62 mm | 0.075″ | 1.90mm |

| 22 gauge (0,031″ | 0,79mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 22 gauge (0,031″ | 0,79mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| 24 gauge (0,024″ | 0,61mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 24 gauge (0,024″ | 0,61mm) | 0,265″ | 6,73 mm | 0,08″ | 2,03 mm |

| 24 gauge (0,025″ | 0,64 mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

Uygulamanız için uygun bükülme yarıçapını belirlerken seçtiğiniz paslanmaz çeliğin kalitesini ve özelliklerini göz önünde bulundurmayı unutmayın.

Alüminyum alaşımları, sac metal imalatı için hafif, güçlü ve korozyona dayanıklı seçenekler sunar. Düşük karbonlu çeliğe benzer şekilde, alüminyum alaşımları için minimum bükülme yarıçapı tipik olarak sac kalınlığına eşittir. Bununla birlikte, bazı özel alaşımlar daha iyi veya daha kötü şekillendirilebilirlik sergileyebilir. İşte birkaç popüler alüminyum alaşımı için minimum büküm yarıçaplarına ilişkin genel bir kılavuz:

| Kalınlık | Minimum Bükülme | Bükülme Yarıçapı |

| (0,032″ | 0,81 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| (0,032″ | 0,81 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| (0,1285″ | 3,26 mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| (0,25″ | 6,35 mm) | 1,375″ | 34,92mm | 0,16″ | 4,06mm |

| (0,25″ | 6,35 mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| (0,25″ | 6,35 mm) | 0,75″ | 19,05 mm | 0,125″ | 3,18 mm |

| 10 gauge (0,102″ | 2,59mm) | 0,5″ | 12,70 mm | 0,078″ | 1,98 mm |

| 10 gauge (0,102″ | 2,59mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| 10 gauge (0,102″ | 2,59mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 10 gauge (0,102″ | 2,59mm) | 1,5″ | 38,10mm | 1.063″ | 27.00mm |

| 10 gauge (0,102″ | 2,59mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 10 gauge (0,102″ | 2,59mm) | 1,5″ | 38,10mm | 1,125″ | 28,58 mm |

| 10 gauge (0,102″ | 2,59mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 10 gauge (0,102″ | 2,59mm) | 0,5″ | 12,70 mm | 0,07″ | 1,78 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,75″ | 19,05 mm | 0,24″ | 6,10mm |

| 11 gauge (0,091″ | 2,31mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 11 gauge (0,091″ | 2,31mm) | 1,375″ | 34,92mm | 0,24″ | 6,10mm |

| 11 gauge (0,091″ | 2,31mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,375″ | 9,52 mm | 0,05″ | 1,27 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,375″ | 9,52 mm | 0,062″ | 1,57 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,375″ | 9,52 mm | 0,045″ | 1,14 mm |

| 11 gauge (0,091″ | 2,31mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 11 gauge (0,0914″ | 2,32mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,3″ | 7,62 mm | 0,0622″ | 1,58 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 12 gauge (0,081″ | 2,06mm) | 1,5″ | 38,10mm | 1,1″ | 27,94 mm |

| 12 gauge (0,081″ | 2,06mm) | 1,5″ | 38,10mm | 1″ | 25,40 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,275″ | 6,98 mm | 0,04″ | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,5″ | 12,70 mm | 0,055″ | 1,40 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,275″ | 6,98 mm | 0,062″ | 1,57 mm |

| 12 gauge (0,081″ | 2,06mm) | 0,75″ | 19,05 mm | 0,24″ | 6,10mm |

| 14 gauge (0,064″ | 1,63mm) | 1,5″ | 38,10mm | 1,2″ | 30,48 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,3″ | 7,62 mm | 0,035″ | 0,89 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 14 gauge (0,064″ | 1,63mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,265″ | 6,73 mm | 0,04″ | 1,02 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,265″ | 6,73 mm | 0,035″ | 0,89 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 14 gauge (0,064″ | 1,63mm) | 1,5″ | 38,10mm | 0,7″ | 17,78 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,3″ | 7,62 mm | 0,062″ | 1,57 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| 14 gauge (0,064″ | 1,63mm) | 1,5″ | 38,10mm | 1.225″ | 31.12mm |

| 14 gauge (0,064″ | 1,63mm) | 0,375″ | 9,52 mm | 0,06″ | 1,52 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,5″ | 12,70 mm | 0,22″ | 5,59mm |

| 14 gauge (0,064″ | 1,63mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 14 gauge (0,064″ | 1,63mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| 14 gauge (0,064″ | 1,63mm) | 1,5″ | 38,10mm | 1,13″ | 28,70mm |

| 16 gauge (0,051″ | 1,30mm) | 1,5″ | 38,10mm | 1,2″ | 30,48 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,265″ | 6,73 mm | 0,035″ | 0,89 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,3″ | 7,62 mm | 0,062″ | 1,57 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 16 gauge (0,051″ | 1,30mm) | 0,5″ | 12,70 mm | 0,23″ | 5,84 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,375″ | 9,52 mm | 0,05″ | 1,27 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| 16 gauge (0,051″ | 1,30mm) | 1,375″ | 34,92mm | 0,4″ | 10,16 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| 16 gauge (0,051″ | 1,30mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,375″ | 9,52 mm | 0,045″ | 1,14 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| 18 gauge (0,04″ | 1,02mm) | 1,375″ | 34,92mm | 0,45″ | 11,43mm |

| 18 gauge (0,04″ | 1,02mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,265″ | 6,73 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,55″ | 13,97mm | 0,04″ | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,3″ | 7,62 mm | 0,07″ | 1,78 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 18 gauge (0,04″ | 1,02mm) | 0,5″ | 12,70 mm | 0,24″ | 6,10mm |

| 18 gauge (0,04″ | 1,02mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,375″ | 9,52 mm | 0,055″ | 1,40 mm |

| 20 gauge (0,032″ | 0,81 mm) | 1,375″ | 34,92mm | 0,4″ | 10,16 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,3″ | 7,62 mm | 0,045″ | 1,14 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,3″ | 7,62 mm | 0,07″ | 1,78 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,265″ | 6,73 mm | 0,04″ | 1,02 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 5 gauge (0,188″ | 4,78mm) | 0,75″ | 19,05 mm | 0,12″ | 3,05 mm |

| 5 gauge (0,188″ | 4,78mm) | 1,375″ | 34,92mm | 0,355″ | 9,02 mm |

| 5 gauge (0,188″ | 4,78mm) | 1,5″ | 38,10mm | 0,375″ | 9,52 mm |

| 5 gauge (0,188″ | 4,78mm) | 1,375″ | 34,92mm | 0,125″ | 3,18 mm |

| 5 gauge (0,188″ | 4,78mm) | 1,375″ | 34,92mm | 0,22″ | 5,59mm |

| 5 gauge (0,188″ | 4,78mm) | 1,375″ | 34,92mm | 0,16″ | 4,06mm |

| 5 gauge (0,188″ | 4,78mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 8 gauge (0,1285″ | 3,26mm) | 1,375″ | 34,92mm | 0,225″ | 5,72 mm |

| 8 gauge (0,1285″ | 3,26mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| 8 gauge (0,1285″ | 3,26mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| 8 gauge (0,1285″ | 3,26mm) | 0,5″ | 12,70 mm | 0,065″ | 1,65 mm |

| 8 gauge (0,1285″ | 3,26mm) | 0,75″ | 19,05 mm | 0,125″ | 3,18 mm |

| 8 gauge (0,1285″ | 3,26mm) | 1,375″ | 34,92mm | 0,375″ | 9,52 mm |

| 8 gauge (0,1285″ | 3,26mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| 8 gauge (0,1285″ | 3,26mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| 8 gauge (0,1285″ | 3,26mm) | 1,5″ | 38,10mm | 1″ | 25,40 mm |

| 8 gauge (0,1285″ | 3,26mm) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

Projenizi planlarken alaşımın spesifik özelliklerine dikkat edin. Uygun olmayan bir bükme yarıçapı malzemenin hasar görmesine veya bozulmaları düzeltmek için ek bükme sonrası işlemlere ihtiyaç duyulmasına neden olabilir.

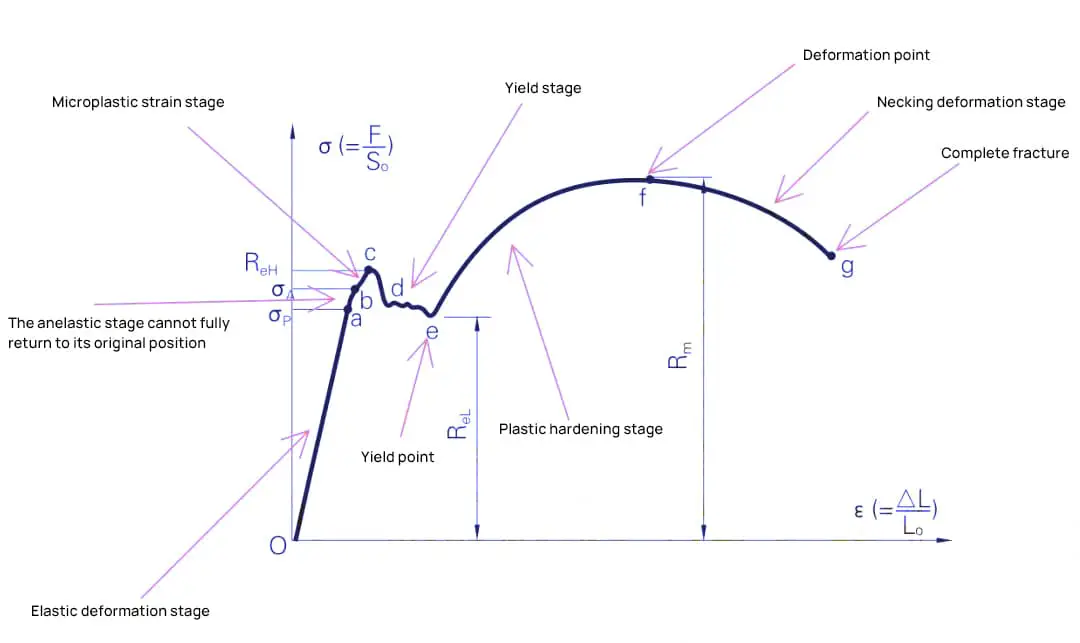

İş parçalarının iç yarıçaplarını (R-açıları) tartışmadan önce, metal malzemelerin özelliklerini anlamakta fayda vardır.

Aşağıdaki gerilme-şekil değiştirme eğrisinde gösterildiği gibi, ilk kısım, çekme kuvveti serbest bırakıldıktan sonra malzemenin orijinal konumuna geri dönebildiği elastik deformasyon aşamasını temsil eder.

Akma noktasını geçtikten sonra kuvvet uygulamaya devam edildiğinde malzeme, daha fazla çekme kuvvetinin kalıcı plastik deformasyona neden olduğu gerilme sertleşmesi aşamasına girer. Daha büyük plastik deformasyona neden olmak için daha fazla kuvvet gereklidir.

En yüksek gerilime ulaştıktan sonra, daha fazla çekme kuvveti boyun vermeye ve sonunda tamamen kırılmaya yol açar. Bükme işlemi sırasında, sac metalin deformasyonu esas olarak, gerinim büyüdükçe artan gerilme gereksinimi ile karakterize edilen gerinim sertleştirme fazında meydana gelir.

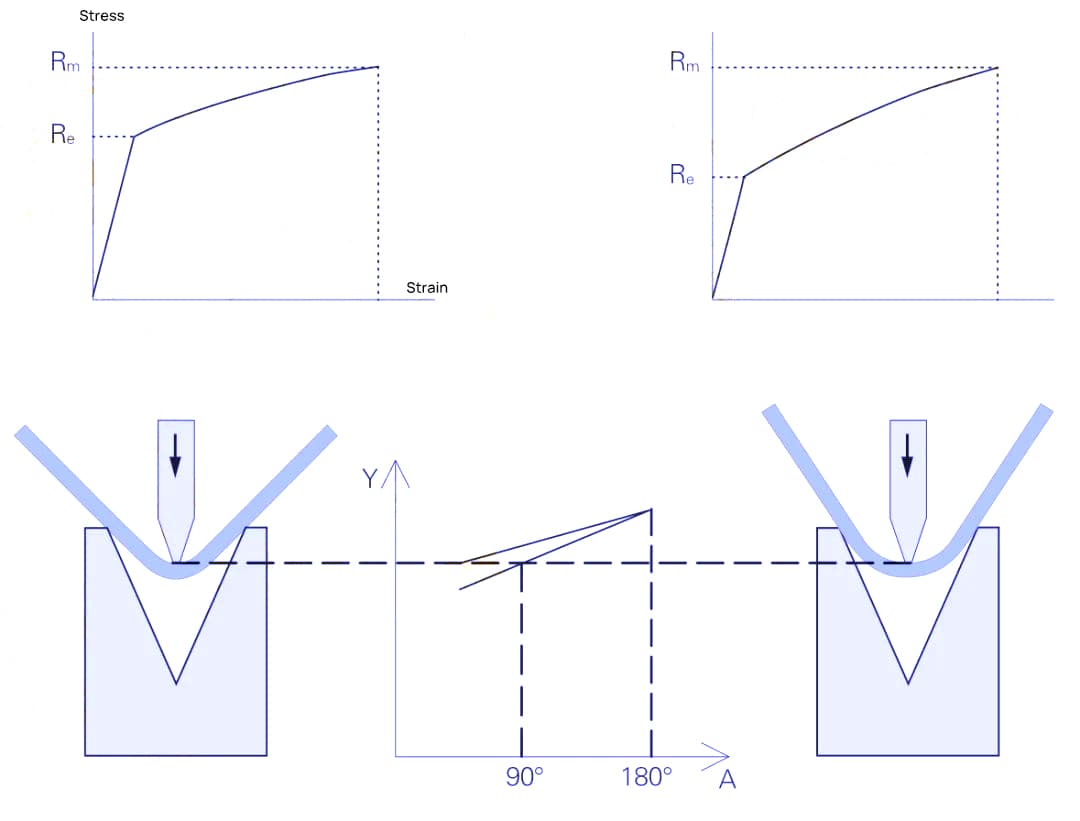

Bir iş parçasının iç R açısı, aşağıdaki grafikte gösterildiği gibi malzeme ile ilgilidir.

Düşük gerinim sertliğine sahip malzemeler daha küçük iç R-açılarına sahipken, yüksek gerinim sertliğine sahip malzemeler daha büyük iç R-açıları sergiler. İç R-açısı aynı zamanda alt kalıbın kalıp açıklığından da etkilenir; açıklık ne kadar küçükse, aşağıdaki Tabloda gösterildiği gibi iç R-açısı da o kadar küçük olur.

Tablo: İş Parçasının İç Yarıçapı ile Kalıp Açıklığı Arasındaki İlişki

| Malzeme | Bükme açısı | İç R açısı |

| DC01 (yumuşak çelik) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (alüminyum) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (paslanmaz çelik) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

Bükme alt kalıp açıklığı için seçim aralığı tipiktir:

Bu nedenle, bükülmüş bir iş parçası için istenen iç R-açısı, kalıp açıklığı seçimi ile birlikte malzeme özellikleri dikkate alınarak elde edilebilir.

Üst kalıp için gereklilikler: Üst kalıbın R-açısı standart R-açısını aşmadığı sürece, bükülmüş iş parçasının iç R-açısı üzerinde neredeyse hiçbir etkisi yoktur.

Sünekliği zayıf olan bazı malzemeler için, malzeme kırılmasını önlemek amacıyla daha büyük bir iç R açısını bükmek için kalıbın ucunda daha büyük bir R yarıçapı da gerekli olabilir.

Sac metal bükme yarıçapı, parça imal ederken veya tasarlarken dikkate alınması gereken önemli bir husustur. Nihai ürünün kalitesi ve işlevselliği üzerinde önemli bir etkiye sahiptir.

Bu bölümde, bükülme yarıçapı, bunu etkileyen faktörler ve uygun minimum bükülme yarıçapını seçmeye yönelik yönergeler hakkında bilgi edineceksiniz.

Bükülme yarıçapı aşağıdaki gibi çeşitli faktörlere bağlıdır:

Bu faktörleri ve bükülme yarıçapı üzerindeki etkilerini anlamak, tasarım sürecinde bilinçli kararlar vermenize ve parçalarınızın kalitesini ve dayanıklılığını artırmanıza yardımcı olabilir.

Bükme sırasında çatlak oluşumunu veya parça deformasyonunu önlemek için minimum bükme yarıçapı yönergelerine uymak çok önemlidir. Bu kurallar malzemeye ve özelliklerine göre değişebilir:

Bunlar genel kılavuzlardır ve istenen sonucu elde etmek için malzemeye özgü önerilere başvurmak veya özel sac levha ve takım kombinasyonlarınızı denemek çok önemlidir. Uygun bükme yarıçapı yönergelerine bağlı kalarak, daha az kusur, daha az atık ve daha fazla mukavemet ile yüksek kaliteli bir son ürün sağlayabilirsiniz.

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Sac metal için minimum bükme yarıçapı, malzeme kalınlığı, türü ve taneye göre bükme yönü dahil olmak üzere çeşitli faktörlerden etkilenir. Genel olarak, minimum bükme yarıçapı en az malzeme kalınlığına (1t) eşittir. Ancak bu, belirli malzeme özelliklerine ve koşullarına bağlı olarak değişebilir.

Örneğin, belirli gerilme özelliklerine sahip çelik, malzeme kalınlığının 2 katı minimum bükülme yarıçapı gerektirebilir. Bükme yönü de bir rol oynar; tane boyunca bükme (enine) tipik olarak tane ile bükmeye (uzunlamasına) kıyasla daha küçük bir yarıçapa izin verir. Düşük karbonlu çelik veya yumuşak alüminyum gibi daha yumuşak malzemeler daha dar yarıçaplar elde edebilirken, daha sert malzemeler daha büyük yarıçaplar gerektirir. Örneğin, T4 koşulundaki 6061 alüminyum kalınlığın 3 ila 4 katı bir yarıçapa ihtiyaç duyabilirken, O koşulunda kalınlığın yalnızca 1 ila 2 katı gerekebilir.

Ayrıca minimum üretilebilir bükülme yarıçapı ile önerilen bükülme yarıçapı arasında da bir ayrım vardır. Minimum üretilebilir bükülme yarıçapı malzeme arızası olmadan elde edilebilecek en küçük yarıçap iken, önerilen yarıçap malzeme stabilitesini sağlamak ve ekipman üzerindeki stresi azaltmak için tipik olarak daha büyüktür.

Uygulamada, genel kılavuzlar malzeme kalınlığına eşit bir minimum bükülme yarıçapı önermektedir, ancak optimum sonuçlar için ve kusurları önlemek için, malzeme kalınlığının 10-12 katı gibi daha büyük bir yarıçap kullanılması genellikle tavsiye edilir.

Malzeme türü; sertlik, süneklik ve tane yönü gibi özelliklerdeki farklılıklar nedeniyle sac metal bükmede bükme yarıçapını önemli ölçüde etkiler. Çelik ve paslanmaz çelik gibi daha sert malzemeler, çatlamayı önlemek için alüminyum gibi daha yumuşak malzemelere kıyasla tipik olarak daha büyük minimum bükme yarıçapları gerektirir. Örneğin, 1 mm kalınlığındaki bir çelik sac 1 mm'lik bir minimum bükme yarıçapına ihtiyaç duyabilirken, alüminyum genellikle daha küçük bir yarıçapı barındırabilir.

Tane yönü de çok önemli bir rol oynar. Tane boyunca (dik) bükme genellikle daha az çatlama riski olan daha güçlü bükümlerle sonuçlanırken, taneye paralel bükme çatlama olasılığını artırır ve büküm mukavemetini azaltır. Ek olarak, malzemenin kalınlığı ve bükülme açısı gerekli bükülme yarıçapını etkiler; daha sert malzemeler aynı bükülme açısı için daha büyük yarıçaplar gerektirir.

Bükme payı hesaplamalarını etkileyen K-faktörü, malzeme sertliği ve kalınlığına göre değişir. Daha sert malzemeler daha yüksek K faktörlerine sahiptir, bu da bükme sırasında nötr eksenin iç yüzeye doğru daha fazla kaydığını gösterir. Pratik açıdan, daha büyük bükme yarıçapları kullanmak veya bükmeden önce malzemeleri tavlamak, özellikle T-6 alüminyum gibi yüksek sıcaklıklara veya düşük sünekliğe sahip malzemeler için çatlamayı azaltmaya yardımcı olabilir.

Malzemeye özgü bu gerekliliklerin anlaşılması, hatasız sac metal bileşenlerin tasarlanması ve üretilmesi için çok önemlidir.

Sac metalde büküm yarıçapını ölçmek, doğruluğu sağlamak için hassasiyet ve doğru araçlar gerektirir. Kullanılan en yaygın araçlardan biri, metal veya şeffaf plastik gibi çeşitli şekillerde bulunan ve yarıçapını belirlemek için doğrudan bükümün içine oturacak şekilde tasarlanan yarıçap ölçerdir. Bükme yarıçapını ölçmek için kumpaslar da kullanılabilir; ancak bu yöntem görsel tahmine dayandığından, özellikle yarıçap düzleşirse daha az hassas olabilir.

Başparmak vidalı ince paslanmaz şim plakalarından yapılan transfer araçları, bükülme yarıçapını etkili bir şekilde kopyalayabilir ve ölçebilir. Bu aletler büküm üzerine yerleştirilir, sıkılır ve ardından daire şablonları veya diğer ölçüm cihazları kullanılarak doğrulama için geri getirilir. Daha yüksek hassasiyet için, koordinat ölçüm makineleri (CMM'ler) ve optik karşılaştırıcılar kullanılır, ancak bunların ayrıntılı profilleri yakalamada sınırlamaları olabilir.

KEYENCE VR-Serisi 3D Optik Profilometre gibi gelişmiş ölçüm ekipmanları, temassız ölçüm sunarak yüzeyin 3D şeklini yüksek doğruluk ve verimlilikle yakalar ve böylece geleneksel aletlerle ilişkili birçok zorluğun üstesinden gelir. Ek olarak, zımba üzerindeki yarıçapı incelemek veya abkant pres operatörüne danışmak, özellikle parçalar şirket içinde üretildiğinde değerli bilgiler sağlayabilir. BendPro Protractor gibi özel araçlar, özellikle boru şeklindeki bileşenler için bükülme yarıçaplarını ölçmek ve hesaplamak için de kullanılabilir ve çeşitli metal bükme uygulamalarında protractor prensiplerinin çok yönlülüğünü gösterir. Üreticiler bu araçları kullanarak, yüksek kaliteli metal işleme için çok önemli olan bükülme yarıçapının doğru ve tutarlı bir şekilde ölçülmesini sağlayabilir.

Bükülme payı, bükülmüş parçaların nihai boyutlarının doğruluğunu doğrudan etkilediği için sac metal tasarım ve imalatında çok önemlidir. Tasarımcılar, bükülme payını hesaplayarak bitmiş ürünün boyutlarının spesifikasyonlara uygun olmasını sağlar ve bu da montaj sorunlarının önlenmesine yardımcı olur. Ayrıca, uygun büküm payı hesaplamaları, sac metalin bükülmeden önce doğru boyutta kesilmesini sağlayarak israfı azaltarak malzeme kullanımını artırır ve sonuçta maliyet verimliliğini teşvik eder.

Ayrıca, doğru bükme payının dahil edilmesi, montaj sırasında uygun uyumun elde edilmesi için çok önemlidir. Doğru boyutlarda bükülmeyen parçalar düzgün hizalanamayabilir ve bu da montaj süreçlerinde önemli zorluklara yol açabilir. Doğru bükme payı aynı zamanda bükülen bileşenlerdeki gerilim dağılımını da etkileyerek yapısal bütünlüklerini korur ve olası eğilme veya kırılmaları önler.

Bükme payını hesaplamak için özel bir formül bükme açısını, iç bükme yarıçapını, K faktörünü ve malzeme kalınlığını dikkate alır. Bu hesaplama, bükme işlemi sırasında bozulmayı önlemeye yardımcı olur ve malzemenin performansı için kritik olan minimum bükme yarıçapının korunmasını sağlar. Genel olarak, bükme payı imalatta tutarlılığa katkıda bulunarak üreticilerin tasarım özelliklerini karşılayan yüksek kaliteli parçalar üretmesini sağlarken hataları ve yeniden işleme ihtiyacını en aza indirir.

Sac metal bükerken çatlamayı önlemek için birkaç temel faktör ve tekniğin dikkate alınması gerekir. Bunlar arasında uygun özelliklere sahip doğru malzemenin seçilmesi, önerilen minimum büküm yarıçapına uyulması, damar boyunca büküm yapılması, büküm öncesi tavlama yapılması, eşit kalınlık sağlanması, deliklerin ve özelliklerin dikkatli bir şekilde yerleştirilmesi, büküm sırasında geri gerilim uygulanması, ısıdan etkilenen bölgelerden kaçınılması ve kaliteli ekipman ve bakıma yatırım yapılması yer alır. Bu yönergelere uymak çatlama riskini önemli ölçüde azaltabilir ve parçalarınızın gerekli özellikleri karşılamasını ve yapısal bütünlüklerini korumasını sağlayabilir.

Sac bükerken, bükülen parçaların bütünlüğünü ve kalitesini sağlamak için genellikle birkaç temel kural takip edilir. İşte bazı temel kurallar:

İmalatçılar bu temel kurallara bağlı kalarak verimli ve yüksek kaliteli sac bükme işlemleri gerçekleştirebilir, kusur riskini en aza indirebilir ve bükülen parçaların yapısal bütünlüğünü sağlayabilir.