Cıvataların neden kırıldığını ve makine arızalarına neden olduğunu hiç merak ettiniz mi? Bu makale, tasarım hatalarından malzeme sorunlarına kadar cıvata kırılmalarının ardındaki kritik faktörleri incelemektedir. Bu arızaları nasıl önleyeceğinizi ve mekanik sistemlerinizde güvenliği nasıl sağlayacağınızı öğreneceksiniz.

Cıvatalar yaygın olarak kullanılan bir bağlantı elemanıdır. Bir cıvata hafifçe kırılırsa, bakım için kapatılması gerekir. Ancak, kötü bir şekilde kırılırsa, makinelere zarar verebilir ve hatta insan ölümlerine yol açabilir.

Sadece kırılmış bir cıvatanın değiştirilmesi yeniden kırılma riskini tamamen ortadan kaldırmaz. Bu nedenle, cıvatanın kırılmasına katkıda bulunan faktörleri analiz etmek ve bunları iyileştirmek çok önemlidir.

Bireysel bir perspektiften bakıldığında, cıvata kırılmalarına yol açan faktörler büyük ölçüde değişebilir. Ancak, çok sayıda cıvata kırığı örneği incelenerek bazı ortak özellikler tespit edilebilir.

Cıvataların yaşam döngüsü dört aşamaya ayrılabilir: tasarım, üretim, kullanım ve bakım, başarısızlık olası bir sonuçtur. Kesilme çatlakları en zararlı arıza türüdür.

Cıvata kırılmasından kaçınmak için, yaşam döngülerinin farklı aşamalarında cıvata kırılmasını etkileyen faktörlerin tamamını ve alt kümesini anlamak çok önemlidir.

Tablo 1 ve Tablo 2, 227 cıvatanın kırılmasına etki eden faktörlerin istatistiksel analizi sonucunda elde edilmiştir.

Tablo 1 Cıvata Kırığı Örneklerinde Kırılmayı Etkileyen Faktörlerin Aşamalara Göre İstatistiksel Analizi

| Toplam | 227 | |

| Tek kademeli faktör kırma | Üretim | 81 |

| Tasarım | 34 | |

| Malzeme Bilimi | 14 | |

| Kullanım | 14 | |

| İki aşamalı faktör kombinasyonu kırılmaya neden olur | Tasarım+Üretim | 27 |

| İmalat+Malzeme | 17 | |

| Üretim+kullanım | 14 | |

| Tasarım+kullanım | 7 | |

| Tasarım+Malzemeler | 1 | |

| Kullanım+Malzeme | 1 | |

| 3 aşama+materyal faktörlerin kombinasyonu ile kırılmış | Tasarım+Üretim+Kullanım | 7 |

| Tasarım+Malzeme+Üretim | 2 | |

| Malzeme+Üretim+Kullanım | 7 | |

| 3 aşama+malzemeler | 1 | |

Tablo 2 Cıvata Kırılması Örneklerinde Cıvata Kırılmasının Üç Aşama ve Malzeme ile Korelasyon Analizi

| Korelasyon sınıflandırması | Oran/% | ||

| Üretimle ilgili | bağımsız | 81 | |

| kombinasyon | 75 | ||

| Toplam | 156 | 68.7 | |

| Tasarımla ilgili | bağımsız | 34 | |

| kombinasyon | 45 | ||

| Toplam | 79 | 34.8 | |

| Malzemelerle ilgili | bağımsız | 14 | |

| kombinasyon | 29 | ||

| metre | 43 | 18.9 | |

| Kullanımla ilgili | bağımsız | 14 | |

| kombinasyon | 37 | ||

| Toplam | 51 | 22.5 | |

Cıvata kırılmasına tek bir faktör veya birden fazla faktörün bir araya gelmesi neden olabilir.

Tablo 2, cıvata kırılma örneklerinin 77,5%'sinin kullanım öncesi faktörlerden kaynaklandığını, cıvata kırılmalarının 68,7%'sinin ise imalatla ilgili olduğunu göstermektedir.

Kırılmaya yatkınlıkları da dahil olmak üzere cıvataların ömrünü etkileyebilecek çok sayıda faktör vardır.

Ancak, yer kısıtlamaları nedeniyle, sadece yüksek etki sıklığına sahip mekanizmaların bir ön analizini yapacağız.

Tablo 3'e göre, tasarım aşamasında cıvata kırılmasından sorumlu olan başlıca faktörler şunlardır malzeme seçimicıvatalara etki eden dış kuvvetler, cıvata yapısının tasarımı, küçük çap ve farklı malzemelerin kullanımından kaynaklanan sıcaklık farkı. Bu beş faktör, tasarım aşamasında gözlemlenen toplam 103 örneğin 82,5%'sine denk gelen 85 örneği tek başına açıklamaktadır.

2.1.1 Uygunsuzluğun etkisi malzeme seçimi cıvata kırılması üzerine

Malzeme seçimi, cıvata tasarımının çok önemli bir yönüdür. Tablo 4, cıvata kırılma örneklerinde yetersiz malzeme seçiminden etkilenen bileşenleri göstermektedir.

Çevresel ve stres korozyonu, yetersiz veya aşırı malzeme mukavemeti ve uygun olmayan ısıl işlem süreçleri, vakaların 81,0%'sini temsil eden 58 olaydan 47'sinin nedeniydi.

Tablo 3 Cıvata Kırılma Örneklerinde Tasarım Aşamasında Cıvata Kırılmasını Etkileyen Faktörlerin Sınıflandırılması ve Sıklığı

| Etkilenen Öğeler | 103 |

| Yanlış malzeme seçimi | 42 |

| Dış etki: titreşim ve konektörlerin yetersiz sertliği | 17 |

| Cıvata yapısı tasarımı | 14 |

| Küçük çaplı | 7 |

| Farklı malzemelerin neden olduğu sıcaklık farkı yükü | 5 |

| Cıvata sayısı ve düzeni | |

| Kaybetme karşıtı | 3 |

| Uzunluk ve bağlantı yöntemi | 3 |

| Uygun olmayan tasarım gereksinimleri | 3 |

| diğer | 5 |

(1) Çevrenin ve gerilme korozyonunun cıvata kırılması üzerindeki etkisi

Stres korozyonu, statik stres (özellikle çekme stresi) ve korozyonun bir kombinasyonuna maruz kaldıklarında malzemelerde meydana gelen bir arıza olgusudur.

Bir cıvata gerilime ve korozif bir ortama maruz kaldığında, cıvatanın yüzey oksit filmi korozyon nedeniyle hasar görebilir. Hasarlı yüzey anot, hasarsız yüzey ise katot haline gelir.

Sonuç olarak, anodik akım yoğunluğu önemli ölçüde artar ve hasarlı yüzeyin daha fazla korozyona uğramasına neden olur. Çekme geriliminin etkisi altında, hasarlı bölgede yavaş yavaş çatlaklar ortaya çıkar ve bu çatlaklar cıvata arızalanana kadar giderek genişler.

Stres korozyonunu önlemek için, buna karşı güçlü direnci olan malzemeleri seçmek önemlidir. Örneğin, sülfürlü yüksek sıcaklıkta su içeren ortamlarda, düşük manganez içerikli krom-nikel östenitik paslanmaz çelik kullanılması önerilir.

Buna ek olarak, cıvata yapısının tasarımı stres konsantrasyonunu azaltmak için optimize edilmelidir.

Korozyon ortamının iyileştirilmesi de stres korozyonunun önlenmesine yardımcı olabilir. Bu, korozyon ortamına korozyon inhibitörleri eklenerek veya korozif ortamı izole etmek için metal veya metal olmayan bir koruyucu tabaka kullanılarak yapılabilir.

(2) Zayıf cıvatanın etkisi malzeme performansı cıvata kırılmasında.

Malzeme performansı çeşitli göstergeleri kapsar ve seçilen cıvata malzemesi hizmet ortamıyla uyumsuz olduğunda düşük performans ortaya çıkar. Malzemelerin mühendislik kapasitelerinin ötesinde kullanılması cıvata kırılmasına yol açabilir.

Örneğin, 200 MW'lık bir ünitenin bağlantı cıvatası, su verilmemiş veya temperlenmemiş ve kaba bir yapıya sahip 35 çeliğin orijinal kullanımı nedeniyle kırılmıştır. widmanstatten veya bantlı yapı. Kırılan cıvatanın analiz edilmesinin ardından, 35 çeliğin kaplin cıvatası üretimi için uygun olmadığı sonucuna varılmıştır. Bunun yerine, cıvata malzemesinin kapsamlı mekanik özelliklerini geliştirmek için 40CrNiMo çeliği kullanıldı.

Ancak, 40CrNiMo çeliği kullanılırken cıvata ve kaplin malzemelerinin sertliğinin eşleşmesini sağlamak çok önemlidir. Kırılan cıvata incelendiğinde, (260~280) HB sertliğindeki cıvatanın sürtünme aşınmasının cıvata deliğinde hasara neden olduğu keşfedilmiştir. Bu nedenle, cıvatanın sertliğini artırmak için 40CrNiMo çeliği kullanarak yüksek yorulma dayanımı olumsuz sonuçlar doğurabilir.

Sonuç olarak, kullanıma geçmeden önce cıvatanın düşük çentik hassasiyetini, eşleşen sertliğini ve eğilme yorulma mukavemetini elde etmek için kapsamlı bir mekanik özellik testi yapılması gerekmektedir.

(3) Aşırı veya yetersiz mukavemetin cıvata kırılması üzerindeki etkisi

Yetersiz mukavemetin cıvata kırılmalarına neden olabileceğini anlamak kolaydır, ancak aşırı mukavemet ile cıvata kırılması arasındaki ilişkiyi gözden kaçırmak kolaydır.

Yüksek mukavemetli cıvatalar yalnızca çentiklerdeki gerilme konsantrasyonlarına karşı hassasiyeti artırmakla kalmaz, aynı zamanda aşağıdakilere karşı daha yüksek bir duyarlılığa sahiptir hidrojen gevrekleşmesi.

Hidrojen kaynaklı çatlaklar tipik olarak çelikteki hidrojen içeriği milyonda 5 parçayı (ppm) aştığında meydana gelir. Bununla birlikte, yüksek mukavemetli çelikte, kafes boşluklarındaki hidrojen atomları, çelikteki hidrojen içeriği 1 ppm'den az olsa bile, difüzyon yoluyla çentikler tarafından oluşturulan stres konsantrasyon bölgelerinde yoğunlaşacaktır.

Bu hidrojen atomları dislokasyonlarla etkileşime girerek dislokasyon çizgilerinin sabitlenmesine ve serbestçe hareket edememesine neden olur ve sonuçta gövdeyi kırılgan hale getirir.

2.1.2 Cıvata kırılmasını etkileyen dış faktörler

(1) Titreşimin cıvata kırılması üzerindeki etkisi

Bağlantı cıvatasının titreşim tepkisi temel olarak iki faktörden etkilenir: bağlantı cıvatasının modal özellikleri ve bağlantı parçası tarafından cıvataya iletilen titreşim uyarımı.

Bir şanzıman ile PTO arasındaki bağlantı cıvatasının kırılmasının ardından, uzun cıvata üzerinde bir modal test gerçekleştirilmiştir. Sonuçlar, 45 N-m sıkma torku koşulu altında, uzun cıvatanın doğal frekans birinci eğilme modunun değeri 1155 Hz ve modal sönümleme oranı 0,67'dir.

Motor çalışma koşulları altında şanzıman PTO'sunun titreşim tepki testi sırasında, şanzıman sistemi çalışırken, uzun cıvatanın 1000 ila 1500 Hz ana titreşim frekansı ile önemli bir titreşim tarafından uyarıldığı gözlemlenmiştir. Uzun cıvatanın ilk bükülme frekansı bu frekans bandı içindeydi ve sönümleme oranı çok düşüktü.

Bu durum rezonans amplifikasyon etkisine yol açarak cıvatanın önemli ölçüde eğilme rezonans tepkisi vermesine ve dişli bağlantıda yüksek eğilme dinamik gerilimi oluşmasına neden olmuştur. Sonuç olarak, bağlantı cıvatası zamanından önce kırılmıştır.

(2) Bağlı parçaların yetersiz sertliğinin etkisi

Bağlı parçalardaki yetersiz rijitlik sadece titreşim oluşturmakla kalmaz, aynı zamanda cıvatalar üzerinde eşit olmayan gerilime de neden olur.

Bir deniz dizel motorunun ankraj cıvataları oldukça sık kırılmaktadır. Analiz sonuçları, ana motorun büyük titreşimlere, özellikle de tabandaki zayıf rijitlikten kaynaklanan dikey titreşimlere sahip olduğunu ortaya koymuştur - sintine.

Ana konumlandırma desteğinin kama konumlandırma bloğu sıkıca kaynaklandıktan sonra, ankraj cıvatası artık kırılmadı, çünkü sertliği güçlendirilmişti.

Her iki ucu da çelik levha Bir vincin tambur gövdesi flanş plakasına M22 cıvatalarla bağlanır. Bununla birlikte, tamburun içinde takviye destek halkası veya çevresel kaplama halkası yoktur, bu da eksen boyunca basitçe desteklenen bir kiriş oluşturur.

Sonuç olarak, rijitlik zayıftır ve çalışma koşulları altında, tambur kabuğunun ortası en büyük deformasyonu yaşar ve M18 bağlantı cıvatasını maksimum kuvvete maruz bırakarak kırılmasına neden olur. Bu arada, tamburun her iki ucundaki flanş plakasının yakınındaki bağlantı cıvataları kırılmamıştır.

2.1.3 Cıvata deliği yapısının cıvata kırılması üzerindeki etkisi

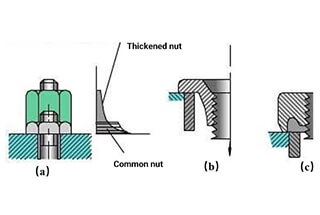

Cıvata ve vida deliği yapılarında cıvata kırılmasına katkıda bulunan birincil faktör küçük bir geçiş filetosudur. Bu, diş kökündeki geçiş filetosunu, vida ve cıvata başını ve alt kesimi içerir. Küçük bir geçiş dolgusu sadece gerilme konsantrasyonu oluşturmakla kalmaz, aynı zamanda büyük gerilme konsantrasyonlarının oluşmasına da yol açar. iç stres Isıl işlem sırasında, cıvatanın taşıma kapasitesini azaltan mikro çatlakların veya çatlak eğilimlerinin ortaya çıkmasına neden olur.

Dış yükler ve iç gerilimin birleşimi, cıvatanın sınırını aşan bir yük taşımasına ve kırılmasına neden olur.

Örneğin, bir DF 7B lokomotif dizel motorunun ana yatak cıvatası bu olay nedeniyle kırılmıştır.

Modifikasyondan sonra, orta cıvata deliği ortadan kaldırılarak ana yatak cıvata kafasının yatak alanında 45%'lik bir artış ve diş parçasının mukavemetinde önemli bir iyileşme sağlanmıştır.

Ayrıca, iç vida deliğinin ortadan kaldırılması, iç delik diş yapısının neden olduğu stres konsantrasyonunu ortadan kaldırarak cıvatanın yorulma mukavemetinde bir artışa neden olmuştur.

Isıl işlemin kalitesi, işleme, geçiş filetosu boyutu, bağlantı ve montaj ve cıvata şekillendirme işlemi, imalat aşamasında cıvata kırılma riskini etkileyen ana faktörlerdir.

158 faktörün 89,2%'sini oluşturan 141 faktör vardır. Tablo 5 ve Tablo 6'ya bakınız.

Tablo 5 Üretim Aşamasında Cıvata Kırılmasını Etkileyen Faktörlerin Sınıflandırılması ve Maddeleri

| Öğe | 158 |

| Isıl işlem kalitesi | 71 |

| İşleme kalitesi | 40 |

| Fileto çok küçük | 11 |

| Uyum ve montaj kalitesi | 10 |

| Entegre dövme veya şekillendirme işlemi hatası yok | 9 |

| Vidalı dişin kök yüzeyi defekti | 2 |

| Kaplama ve korozyon kırılması | 1 |

| diğer | 14 |

Tablo 6 Isıl İşleme Göre Cıvata Kırılmasını Etkileyen Faktörlerin Sınıflandırılması ve Öğeleri

| Öğe | 87 |

| Isıl İşlem Süreci Tasarımı ve Süreç Kalitesi | 33 |

| hidrojen gevrekleşmesi | 14 |

| Dekarbürizasyon ve kısmi aşırı yanma | 11 |

| Displazi | 8 |

| Yüksek sertlik ve düşük plastisite | 6 |

| Yüzey veya merkez karbürizasyonu | 5 |

| Su verme kalitesi ve ön işlem zekası | 5 |

| Isıl işlem ve malzeme çatışması bağlantı elemanı deri halat | 1 |

| Diğerleri | 4 |

2.2.1 Isıl işlemin cıvata kırılması üzerindeki etkisi

Cıvata kırılmasından sorumlu ana faktörler ısıl işlem prosesi tasarımı ve proses kalitesi, hidrojen gevrekleşmesidir, dekarbürizasyonyerel aşırı yanma, zayıf yapı, yüksek sertlik ve düşük plastisite. Bu faktörler, incelenen 87 vakanın 82,8%'sini toplu olarak açıklamaktadır.

(1) Isıl işlem prosesi tasarımının ve proses kalitesinin cıvata kırılması üzerindeki etkisi

Uygun olmayan ısıl işlem süreçlerinin cıvata kırılması üzerindeki etkisini göstermek için bir örnek sunulmuştur. Hipoötektoid olduğunda söndürülmüş ve temperlenmiş Cıvata malzemesi olarak 42CrMo çeliği kullanıldığında ve kesit boyutu büyük olduğunda (örn. ≥ 500 mm), geleneksel su verme ve temperleme işlemi ile 0,9 akma oranına ulaşmak zorlaşır.

Hedefe ulaşmak için temperleme sıcaklığını düşürmek, yani orta sıcaklıkta temperleme veya daha düşük sıcaklıkta temperleme kullanmak gerekir. Ancak bu durum tokluğun azalmasına, mukavemetin artmasına ve metalografik yapının kusurlar içermesine neden olur (ikinci tip temper kırılganlığı).

Bir grup cıvatanın test sonuçları şu şekildedir: yüksek mukavemet (σb>1200 MPa), yüksek sertlik (HBS>400) ve metalografik yapı, bu gözlemi tamamen destekleyen temperlenmiş troostittir.

Ulusal ve uluslararası alanda yapılan çalışmalar, çeliğin mukavemeti arttıkça çatlamaya daha yatkın olduğunu göstermektedir. Bu nedenle, σb>1200 MPa olduğunda tokluk yetersizse, düşük gerilimli gevrek kırılma kolayca meydana gelebilir.

(2) Hidrojen gevrekleşmesinin cıvata kırılması üzerindeki etkisi

Korozif ortamlarda kullanılan ve yüksek mukavemet gerektiren cıvatalar genellikle korozyon önleyici işleme ihtiyaç duyar.

Bununla birlikte, bazı korozyon önleyici işlemler, örneğin krom kaplamahidrojen gevrekleşmesine yol açabilir.

Araştırmalar, malzeme mukavemeti ne kadar yüksekse, hidrojen gevrekleşmesine karşı o kadar hassas olduğunu ve çatlakların o kadar hızlı büyüyeceğini göstermiştir.

Çelik mikroyapılarında, hidrojen gevrekleşmesine duyarlılık genellikle yüksekten düşüğe doğru şu sırayı izler: martenzit, üst beynit, alt beynit, sorbit, perlit ve ostenit. Yüksek mukavemet, ilgili metalografik yapıya bağlıdır.

Hidrojen gevrekleşmesi dahili veya harici hidrojenden kaynaklanabilir. Dahili hidrojen imalat sırasında üretilirken, harici hidrojen kullanım sırasında nüfuz eder.

Genel olarak, dahili hidrojen kullanımdan önce veya sonra cıvatanın çatlamasına veya kırılmasına neden olurken, harici hidrojenin cıvatanın kırılmasına neden olacak hasar seviyesine ulaşması için bir birikim süreci gerekir.

Bu nedenle cıvatanın kırılması zaman alır.

Elektrokaplamanın neden olduğu hidrojen gevrekleşmesi kırılmalarını önlemek için, otomotiv ve havacılık gibi endüstrilerde yaygın olarak kullanılan çinko-krom kaplamalar gibi hidrojen gevrekleşmesi içermeyen kaplamaların kullanılması önerilir.

2.2.2 İşleme kalitesinin cıvata kırılması üzerindeki etkisi

Cıvata üretim süreci sırasında, yanlış işleme nedeniyle kırışıklıklar, kıvrımlar ve mikro çatlaklar gibi kusurlar oluşabilir. Bu kusurlar genellikle haddeleme, şekillendirme veya ısıl işlem sırasında cıvata dişlerinin daha fazla çatlamasına veya genişlemesine neden olur. Özellikle, bu tür kusurlar cıvata dişlerinin kökünde yoğunlaşma eğilimindedir.

Döngüsel stres veya yük altında, cıvata dişlerinin kökündeki mikro çatlaklar, yorulma kaynaklarını tetikleyebilen ve çok kaynaklı yorulma kırılmalarına neden olabilen stres konsantrasyonuna duyarlıdır.

350 MW'lık bir gaz türbini ünitesinde, ısıtıcı cıvatasının kırılma yüzeyinde bir işleme çizgisi gözlemlenmiştir. Bu iz, vida ile cıvata başının birleştiği yerde bulunuyordu. Ayrıca, çizgi üzerinde büyük bir korozyon çukuru bulunmuştur, bu da cıvata çatlamadan önce bariz çatlak korozyonuna işaret etmektedir.

Daha sonra yapılan incelemeler cıvata ile parlatılmış çubuğun yüzeyinin pürüzlü olduğunu ortaya çıkarmıştır. Bu durum sadece gerilim yoğunlaşmasının kaynağı olmakla kalmamış, aynı zamanda çatlak korozyonu ve gerilim korozyonu için gerekli koşulları da sağlamıştır.

Tablo 7, kırık cıvata örneğinde cıvata kırılmasına katkıda bulunan etkili faktörleri ve malzeme ile ilgili öğeleri göstermektedir. Toplam 45 maddenin 86,7%'sini oluşturan 39 madde; inklüzyonlar, malzeme kalitesi, metalürjik kusurlar ve aşırı kimyasal element içeriği ile ilgilidir.

Tablo 7 Malzemelere Göre Cıvata Kırılmasını Etkileyen Faktörler ve Öğeler

| Öğe | 45 |

| Kapsayıcılık | 16 |

| Malzeme kalitesi | 10 |

| Metalurjik kusur | 7 |

| Malzemelerin kimyasal elementleri | 6 |

| Ayrıştırma | 4 |

| Microcrack | 2 |

(1) Kapsüllerin cıvata kırılması üzerindeki etkisi

Yabancı kalıntılardan gelen magnezyum ve kalsiyumun yanı sıra kükürt, manganez, krom ve malzeme içindeki diğer elementler tane sınırına doğru ayrıştığında, tane sınırı gevrekleşmesine neden olabilir. Bu gevrekleşme yerel alanlarda meydana gelebilir ve potansiyel çatlaklara yol açabilir.

Ayrıca, cıvatalardaki inklüzyonların boyutu, özellikle yüzey tabakasının yakınında aşırı büyükse, cıvatalarda yorulma çatlaklarının başlamasını ve yayılmasını hızlandırabilir.

MnS'in bantlı dağılımı çelikte inklüzyonlar hidrojen kaynaklı çatlamaya karşı duyarlılığını da artırabilir.

(2) Tedarik edilenin etkisi malzeme özellikleri cıvata kırılması üzerine

Belirli hizmet ortamlarında, yalnızca aşağıdakilere odaklanmak yeterli değildir güç ve sertlik cıvata malzemeleri. Plastisite, darbe tokluğu, korozyon direnci, çentik hassasiyeti ve oda sıcaklığı ile çalışma sıcaklığı arasındaki performans farkı gibi faktörler kapsamlı bir şekilde dikkate alınmalıdır.

Malzeme performansındaki uygunsuzluk, tedarik edilen malzemenin tasarım gerekliliklerini karşılamadığı bir durumu ifade eder.

Bir gaz türbini ünitesinin gaz ısıtıcı cıvataları kırıldıktan sonra, kimyasal bileşim ve metalografik analiz yoluyla kırılan cıvataların tasarımda belirtilen 304 tipi paslanmaz çelikten yapılmadığı anlaşılmıştır. Bunun yerine, birkaç farklı paslanmaz çeli̇k malzemeler yeniden eritilmişti ve korozyon dirençleri yetersizdi, bu da başlangıçta farklı elektrot potansiyelleri nedeniyle cıvatalar ve kör plaka arasında galvanik korozyona yol açıyordu.

Bir buhar türbini jeneratörünün ara basınç düzenleme vanasının flanşındaki kırık cıvatalar oda sıcaklığında mekanik mukavemet ve darbe tokluğu nokta kontrollerini geçmesine rağmen, her ikisi de 540 ℃ çalışma sıcaklığındaki testte kalifiye olamamıştır.

(3) Malzemelerin metalürjik kusurlarının cıvata kırılması üzerindeki etkisi

Gevşeklik, kabarcıklar, cüruf kalıntıları ve iç çatlakların varlığı ci̇vata malzemeleri̇ malzemelerin gerçek izin verilebilir gerilimini önemli ölçüde azaltır.

Yüksek mukavemetli cıvataların kırılma yüzeyinin makro ve mikro analizi, çatlak kaynağında kırılma başladıktan sonra, sürecin kırılana kadar hızlı ve kararsız bir şekilde genişlediğini göstermektedir. Bunun nedeni, malzemenin mikro çatlaklar ve mikro gözenekler gibi çok sayıda mikro kusur içermesidir; bu kusurlar gerçek izin verilebilir gerilimi azaltır ve aynı zamanda hızlı ve kararsız çatlak büyümesi için bir ön koşuldur.

Bu mikro çatlakların oluşumu, ergitme sırasında eksik gaz giderme ve cüruf oluşumunun yanı sıra sonraki dövme sırasında eksik giderme ile ilgilidir.

Kullanım sırasında cıvata kırılmasına katkıda bulunan ana faktörler arasında ön sıkma kuvveti, eşit olmayan sıkma kuvveti, yanlış sıkma yöntemleri, montaj sorunları ve diğer ilgili sorunlar yer alır.

Kaydedilen 92 olaydan 69'undan bu üç konu sorumludur ve Tablo 8'de gösterildiği gibi vakaların 75.0%'sini oluşturmaktadır.

(1) Ön sıkma kuvvetinin cıvata kırılması üzerindeki etkisi

Bir kelepçe bağlantısının conta yapısına yüksek sıcaklık ve yüksek basınç koşulları nedeniyle erişilemez.

Kelepçe cıvatasını sıkmak için operatör, daha fazla sıkılamayana kadar yaklaşık 1 metre uzunluğunda özel bir anahtar kullanır. Ancak bu, cıvata ön yükünün cıvatanın izin verilen gerilimini aşmasına neden olur.

Boru hattı basıncı yükseldiğinde, cıvata gerilimi daha da artar ve sonuçta cıvata kısa bir süre içinde kırılır.

Bir grup biyel kolu cıvatası söz konusu olduğunda, bir cıvatada yeterli ön yük yoksa, biyel kolu muylusu ile yatak burcu arasında büyük bir boşluk oluşacaktır.

Yüksek hızlı krank mili çalışması altında, cıvata büyük alternatif darbe yüklerine ve bükülme momentlerine dayanacak, yorulmaya ve kırılmalara yol açacaktır. Yük daha sonra başka bir cıvataya aktarılmalıdır, bu cıvata da aşırı yüklenir ve kırılır.

(2) Eşit olmayan sabitleme kuvveti ve uygun olmayan sabitleme yöntemi

Kompresör bakımı sırasında, bakım personeli cıvatalara tasarlanan ön sıkma kuvvetini uygulamak için bir tork anahtarı kullanmamıştır. Bunun yerine, doğru basınç miktarını tahmin etmek için yalnızca deneyimlerine güvenerek kuvvet uygulamak için bir somun anahtarı ve bir balyoz kullanmışlardır.

Sonuç olarak, cıvatalara uygulanan ön sıkma kuvveti tutarsız olmuştur. Çekiçleme için uygun alanlarda bulunan cıvatalar daha fazla ön sıkma kuvveti alırken, daha az erişilebilir alanlarda bulunanlar daha az kuvvet almıştır.

Kompresör silindir kapağı cıvatalarının kırılma dağılımı analiz edildikten sonra, uygun çekiçleme konumunda bulunan cıvataların çoğunun kırıldığı ve bunun analitik sonuçlarla tutarlı olduğu görülmüştür.

(1) Mekanik ürünlerin yaşam döngüsü için kalite hedefleri, cıvatalar da dahil olmak üzere tüm parçalarının yaşam döngüsü kalitesine ulaşılmasına dayanmaktadır. Yenilikçi bir yaklaşım, parça düzeyinde yaşam döngüsü kalitesi kavramını oluşturmak ve cıvata kırılmasını etkileyen faktörleri belirlemektir.

(2) Cıvataların yaşam döngüsü kalitesi birden fazla aşama ve faktörden etkilenir. Cıvata kırılmasını etkileyen bir dizi faktörün belirlenmesi, bu faktörlerin genel planlamasına ve seçimine yardımcı olabilir ve böylece cıvataların yaşam döngüsü kalitesi hedeflerine ulaşılabilir.

(3) Cıvata kırılmasını etkileyen faktörlerin sürekli olarak geliştirilmesinin yanı sıra cıvatalar ve mekanik ürünler için yaşam döngüsü kalitesi kavramının uygulanmasını desteklemek üzere öğretim materyallerinin ve ilgili belgelerin tamamlanması ve revize edilmesi gerekmektedir.