Lokomotiflerdeki devasa çelik yapıların hassas kavislerini nasıl elde ettiklerini hiç merak ettiniz mi? Bu makalede, sac metal parçalarda büyük büküm yarıçapları oluşturmanın ardındaki sırları açıklıyoruz. Bombe bükme ve kademeli bükme gibi yenilikçi yöntemleri ve bunların düz metal sacları nasıl karmaşık, kavisli başyapıtlara dönüştürdüğünü öğreneceksiniz. Bu etkileyici yapıları mümkün kılan mühendislik sihrini ortaya çıkarmaya hazır olun!

Büyük ark iş parçaları, lokomotif çelik yapı sac metal imalatında yaygın bir bileşendir. Karmaşık geometrileri ve değişken yapıları, geleneksel iş parçalarına kıyasla önemli işleme zorlukları sunar.

Bu makalede, sac metal parçalarda büyük büküm yarıçapları elde etmek için yenilikçi bir proses yöntemi tanıtılmakta ve belirli bir bükülmüş iş parçasına uygulanmasının ayrıntılı bir açıklaması yapılmaktadır. İnceleyeceğimiz tümsek bükme tekniği, abkant pres kullanarak koni oluşturmak için de etkili bir şekilde kullanılabilir.

Endüstriyel üretimde, büyük yarıçaplı iş parçaları için tipik olarak üç temel şekillendirme yöntemi kullanılır:

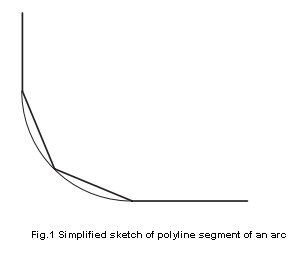

Çok adımlı şekillendirme işlemi, daha küçük yarıçaplı zımbalar kullanarak sac metalde büyük yarıçaplı bükümler elde etmek için kullanılan sofistike bir tekniktir. Bu yöntemin temel prensibi, Şekil 1'de gösterildiği gibi, istenen yayın çoklu çoklu çizgi bölümlerine ayrılmasını içerir. Bu bölümleme, bir dizi küçük büküm aracılığıyla büyük yarıçaplı eğrinin kademeli olarak yaklaştırılmasını sağlar.

Nihai olarak oluşturulan yayın doğruluğu ve pürüzsüzlüğü, işlemde kullanılan çoklu çizgi segmentlerinin sayısı ile doğru orantılıdır. Segment sayısının artırılması, artan üretim süresi ve takım karmaşıklığı pahasına da olsa ideal eğriye daha fazla yaklaşılmasını sağlar.

Bu yöntem oldukça etkili olmakla birlikte, iş parçası üzerinde doğal olarak yönlü veya prizmatik bir yüzey yapısı oluşturur. Bu özellik, bükme adımlarının ayrık doğasından kaynaklanmaktadır. Görünmeyen veya kritik olmayan yüzeyler için bu yaklaşım, form doğruluğu ve üretim verimliliği arasında mükemmel bir denge sunar. Bu yöntemin uygunluğunu değerlendirirken, üreticiler çeşitli faktörleri göz önünde bulundurmalıdır:

Prizmatik yapının kabul edilebilir olduğu uygulamalar için, bu çok adımlı şekillendirme prosesi, özellikle özel büyük yarıçaplı takımların mevcut olmadığı veya ekonomik olarak uygun olmadığı durumlarda, büyük yarıçaplı bükümler üretmek için uygun maliyetli bir çözüm sağlar.

Çoklu çizgi segmentasyonu nasıl belirlenir ve bükme açısı dairesel yay segmentleri:

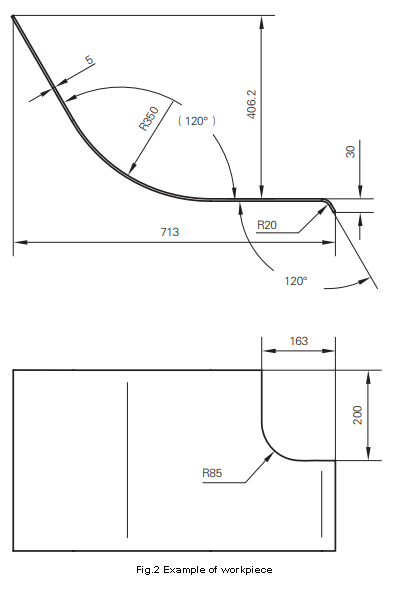

Şekil 2'de gösterildiği gibi, bu iş parçasının bükme yayının iç yarıçapı R350, bükme açısı 120° ve plaka kalınlığı 5 mm'dir.

İş parçasının kullanım ortamı yukarıda belirtilen tümsek bükme yönteminin koşullarını karşıladığından, işleme için çok adımlı bükme şekillendirme yöntemi kullanılır.

Geçmiş deneyimlere ve atölyedeki mevcut kalıp koşullarına dayanarak, üst kalıp bir R120 yarıçaplı zımba kullanır.

Şekil 2'deki iş parçasının büyük yay segmenti analiz edildikten sonra, bu R350 yay segmenti 6 çoklu çizgi segmentine bölünmüştür.

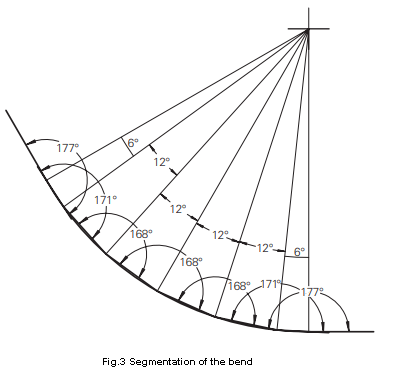

Yay segmenti ile iş parçasının düz segmentinin (yani yay segmentinin iki ucu) yumuşak geçişini sağlamak için segmentasyon açısının, yay segmentinin düz segmente teğet olduğu diğer segmentlerin yarısına ayarlanması gerektiğine dikkat edilmelidir.

Şekil 3'e göre, Şekil 2'deki iş parçasının 7 kez bükülerek oluşturulduğu görülebilir.

Elektro-hidrolik sistem servo pres fren makinesi sac metal parçaları büker, üç temel parametre gereklidir: sacın kalınlığı, bükme açısı ve bükme hattının konumu.

Birinci ve ikinci bölme açıları 6°, diğerleri ise 12° olarak hesaplanmıştır. Bölme işleminden sonraki eğilme açısı CAD yazılımı ile doğrudan ölçülebilir. Spesifik bükülme açısı Şekil 3'te gösterilmiştir.

Bükme çizgisi konum boyutu ve katlanmamış boyut onayı

Katlanmamış boyutların doğruluğunu sağlamak için bükme hattıgenel olarak iki yöntem vardır: nötr tabaka genleşme hesaplama yöntemi ve yazılım destekli genleşme yöntemi.

Eğilme verilerini kısa, hızlı ve doğru bir şekilde elde etmek için, hesaplama için yazılım destekli genişletme yöntemi kullanılır.

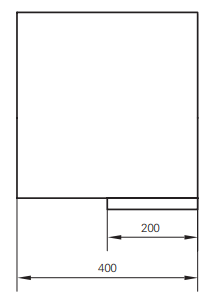

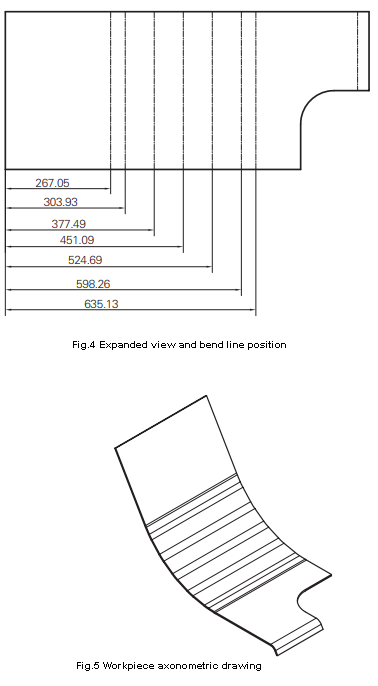

Bölünmüş parça kesiti doğrudan Catia'ya aktarılır ve yazılımın Generative Sac Metal Tasarımı modülü iş parçası modelini oluşturmak için kullanılır. Daha sonra bükme hattı ve katlanmamış görünüm Şekil 4'te gösterildiği gibi dışa aktarılır. İş parçasının aksonometrik çizimi Şekil 5'te gösterilmektedir.

Üretim sırasında, küçük kalınlıktaki (yaklaşık 2 mm) bazı iş parçalarının işleme sırasında ciddi deformasyona uğradığı, bunun da işleme doğruluğunda önemli bir düşüşe ve tasarım gereksinimlerinin karşılanamamasına yol açtığı tespit edilmiştir. Bunun nedeni, levhadaki yetersiz gerilim salınımından kaynaklanmaktadır.

Lazer kesim ve körleme sırasında, bu partideki iş parçasının aşağıdaki nedenlerden dolayı eğrildiğini gözlemledik iç stres. Bu aynı zamanda, büyük yarıçaplı ince sacın çoklu bükme işlemi kullanılarak doğrudan bükülüp bükülemeyeceğine karar vermek için bir ön yöntem sağlar, yani iş parçasının bükme işlemi sırasındaki deformasyonunu gözlemleyerek lazer kesim.

Eğer deformasyon ciddi ise, deformasyonu gidermek için önlemler alınmalıdır. iç stresAksi takdirde kaliteli bir iş parçası elde etmek zordur. Üretim döngüsü izin veriyorsa, doğal yaşlandırma ekonomik ve etkili bir yöntemdir. Bununla birlikte, ayrılan iş parçaları uzun süre yaşlandırma işlemine tabi tutulur ve bu da kaçınılmaz olarak yüzeyde yüzen pas üretecektir. Bu nedenle, bir pas sökücü ile silinmeleri veya kumlanmaları gerekir, bu da işçilik ve ekipman maliyetlerini artırır.

Bu nedenle, yeterli doğal yaşlanmaya maruz kalmış çelik plakaların doğrudan kullanımı en iyi seçimdir. Üretim döngüsüne izin verilmiyorsa, levha ayrıldıktan sonra, tavlama iç gerilimi ortadan kaldırmak için de kullanılabilir, ancak tavlamadan sonra malzemenin sertliği azalır. Bu nedenle, tavlamanın iş parçasının tasarım gereksinimlerine göre yapılıp yapılmadığını kapsamlı bir şekilde düşünmek gerekir.

Hesaplanması workpiece expansion diagram içinde tümsek bükme

Büyük yarıçaplı sacları işlemek için çok adımlı bükme yöntemini kullanırken, gerçek iş parçası koşullarının takip edilmesi gerektiği unutulmamalıdır.

Yani, genişletilmiş görünüm, çoklu çizgi segmentine yaklaştırıldıktan sonra yay segmenti kullanılarak hesaplanır. İş parçasının yaya göre hesaplanan genişletilmiş görünümü doğrudan kullanılamaz; aksi takdirde, iş parçası işlendikten sonra kaçınılmaz olarak tolerans dışı olacaktır.

İş parçasının şekil tespiti için çokluadım bükme süreci

Bombe bükme ile işlenen bir iş parçasının ark boyutunu tespit etmek için genel bir karşılaştırma eşleştirme sayfası kullanıldığında, eşleştirme sayfasının bir dış yakalama tipi olarak tasarlanması ve iş parçası arkının dışının algılama yüzeyi olarak kullanılması gerektiğini belirtmek gerekir.

Karşılaştırma eşleşme sayfası, iç tarafı algılama yüzeyi olacak şekilde tasarlanırsa ve eşleşme sayfası çoklu çizgi segmentine müdahale ederse, kaçınılmaz olarak eşleşme sayfasının yerinde olmamasına ve algılama başarısızlığına yol açacaktır.

Ustaca bir proses yöntemi olan büyük arklı bombe bükme, esneklik ve verimlilik özelliklerine sahip olmakla birlikte sınırlamaları da vardır.

Spesifik problemler, tasarım gerekliliklerine ve iş parçasının uygulamasına uygun olarak analiz edilmelidir.

İşleme yöntemini seçmek için üretim maliyetini ve iş parçasının görünüm kalitesini kapsamlı bir şekilde göz önünde bulundurmak gerekir.