Karmaşık makinelerin nasıl sorunsuz bir şekilde birbirine bağlı kaldığını hiç merak ettiniz mi? Bu makale, metalleri birleştirmek için kullanılan yüksek verimli bir yöntem olan alın kaynağının büyüleyici dünyasına dalıyor. Uygulamaları, türleri ve etkinliğinin ardındaki bilim hakkında bilgi edineceksiniz. Bu temel kaynak tekniğinin sırlarını ortaya çıkarmaya hazır olun!

Genellikle alın kaynağı olarak adlandırılan alın direnç kaynağı, iki iş parçasını tüm uç yüzeyleri boyunca aynı anda birleştirmek için elektrik direnci tarafından üretilen ısıyı kullanan sofistike bir direnç kaynağı tekniğidir. Bu işlem, dolgu malzemesine ihtiyaç duymadan güçlü ve sürekli bir kaynak dikişi oluşturur.

Alın kaynağının yüksek verimliliği, otomasyon kolaylığı ve çok yönlülüğü, çeşitli sektörlerde yaygın olarak benimsenmesine yol açmıştır. Uygulamaları dört ana alanda kategorize edilebilir:

Alın kaynağı, direnç alın kaynağı ve flaş alın kaynağı olarak sınıflandırılır.

Direnç alın kaynağı, iki iş parçasının uç yüzeylerini sürekli olarak birbirine bastırmayı, direnç ısısı kullanarak plastik bir duruma ısıtmayı ve ardından kaynağı tamamlamak için hızlı bir şekilde yukarı dövme basıncı uygulamayı (veya yukarı dövme basıncı eklemeden kaynak basıncını sürdürmeyi) içerir.

(1) Direnç Alın Kaynağında Direnç ve Isıtma

Alın kaynağı sırasında direnç dağılımı Şekil 14-2'de gösterildiği gibidir. Toplam direnç aşağıdaki formül ile gösterilebilir:

R=2Rω+Rc+2Reω

Nerede?

İş parçası ile elektrot arasındaki temas direnci küçük olduğundan ve bağlantı yüzeyinden uzakta bulunduğundan, genellikle göz ardı edilir. İş parçasının iç direnci, kaynaklı metalin direnci ρ ve elektrottan uzanan iş parçasının uzunluğu l0 ile orantılıdır ve iş parçasının kesit alanı s ile ters orantılıdır.

ile olduğu gibi punta kaynağıDirenç alın kaynağında temas direnci, temas yüzeyinin yüzey durumuna, sıcaklığına ve basıncına bağlıdır. Temas yüzeyinde belirgin oksitler veya diğer kirlilikler olduğunda, temas direnci artar. Sıcaklık veya basınçtaki artışlar, gerçek temas alanındaki artış nedeniyle temas direncini azaltacaktır.

Kaynak başlangıcında, temas noktasındaki akım yoğunluğu yüksektir; uç yüzey sıcaklığı hızla arttığında, temas direnci önemli ölçüde azalır. Belirli bir sıcaklığa kadar ısıtıldığında (çelik için 600 derece, alüminyum alaşımı için 350 derece), temas direnci tamamen kaybolur.

Nokta kaynağı gibi, alın kaynağı için ısı kaynağı da kaynak alanında üretilen direnç ısısından gelir. Direnç alın kaynağı sırasında, temas direnci son derece kısa bir süre için mevcuttur ve üretilen ısı, toplam ısının 10-15%'sinden daha azını oluşturur.

Ancak ısının bu kısmı temas yüzeyine yakın çok dar bir alanda üretildiğinden, bu alanda sıcaklığın hızla artmasına ve iç direncin hızla yükselmesine neden olacaktır. Temas direnci tamamen ortadan kalksa bile, bu alandaki ısı yoğunluğu diğer alanlara göre daha yüksektir.

Kullanılan kaynak koşulları ne kadar sert olursa (yani, akım ne kadar büyük ve elektriklenme süresi ne kadar kısa olursa) ve iş parçasının sıkıştırma kuvveti ne kadar küçük olursa, temas direncinin ısıtma üzerindeki etkisi o kadar belirgin olur.

(2) Popo Direnç Kaynağı Çevrim, Proses Parametreleri ve İş Parçası Hazırlama

1) Kaynak Döngüsü:

Direnç alın kaynağı sırasında, iki iş parçası her zaman birbirine bastırılır. Uç yüzey sıcaklığı aşağıdaki değerlere yükseldiğinde kaynak sıcaklığı Tω, iki iş parçasının uç yüzeyleri arasındaki mesafe sadece birkaç angstromdur ve uç yüzeyler arasındaki atomlar birbirleriyle etkileşime girerek birleşme yerinde ortak taneler üretir ve bir kaynak oluşturur.

Direnç alın kaynağında iki tür kaynak döngüsü vardır: izobarik ve artan dövme basıncı.

İlki basit bir basınçlandırma mekanizmasına sahiptir ve uygulaması kolaydır. İkincisi iyileştirmeye yardımcı olur kaynak kali̇tesi̇esas olarak alaşımlı çelik, demir dışı metaller ve alaşımlarının dirençli alın kaynağı için kullanılır.

Yeterli plastik deformasyon elde etmek ve bağlantı kalitesini daha da iyileştirmek için bir elektrik akımı üzme programı da ayarlanmalıdır.

2) Süreç Parametreleri:

Direnç alın kaynağının ana proses parametreleri şunlardır: çıkıntı uzunluğu, kaynak akımı (veya kaynak akımı yoğunluğu), kaynak gücü açık kalma süresi, kaynak basıncı ve üzme basıncı.

(a) Çıkıntı uzunluğu l0:

İş parçasının kelepçe elektrodu uç yüzeyinin ötesine çıkıntı yaptığı uzunluk. Çıkıntı uzunluğunu seçerken iki faktör göz önünde bulundurulmalıdır: üzgünleştirme sırasında iş parçasının stabilitesi ve kelepçeye ısı dağılımı.

Eğer l0 çok uzunsa, iş parçası dengesiz olacak ve üzme sırasında bükülecektir. Eğer l0 çok kısaysa, kelepçeye ısı dağılımının artması nedeniyle, iş parçası çok fazla soğuyacak ve plastik deformasyonu zorlaştıracaktır. Çapı d olan bir iş parçası için, genellikle düşük karbonlu çelik: l0=(0,5-1)d, alüminyum ve pirinç: l0=(1-2)d, bakır: l0=(1,5-2,5)d.

(b) Kaynak akımı Iω ve kaynak süresi tω:

Direnç alın kaynağı sırasında, kaynak akımı genellikle jω akım yoğunluğu cinsinden ifade edilir. jω ve tω, iş parçasının ısınmasını belirleyen iki ana parametredir. Bu ikisi belirli bir aralık içinde uygun şekilde ayarlanabilir. Hem büyük akım yoğunluğu ve kısa süre (güçlü koşullar) hem de küçük akım yoğunluğu ve uzun süre (zayıf koşullar) benimsenebilir.

Bununla birlikte, koşullar çok güçlüyse, penetrasyon dışı kusurlar üretmek kolaydır; koşullar çok yumuşaksa, arayüz uç yüzeyinde ciddi oksidasyona, bağlantı alanında kaba tanelere neden olur ve bağlantı mukavemetini etkiler.

(c) Kaynak basıncı Fω ve alt üst etme basıncı Fu:

Fω hem ısı üretimini hem de bağlantıdaki plastik deformasyonu etkiler. Fω'nin azaltılması ısı üretimi için faydalıdır ancak plastik deformasyon için faydalı değildir.

Bu nedenle, daha küçük bir Fω ile ısıtmak ve çok daha büyük bir Fu ile üzmek kolaydır. Bununla birlikte, Fω çok düşük olamaz, aksi takdirde sıçramaya neden olur, uç yüzey oksidasyonunu artırır ve arayüz yakınında gevşekliğe neden olur.

3) İş Parçası Hazırlama:

Direnç alın kaynağında, iş parçalarının tutarlı bir şekilde ısıtılmasını ve plastik deformasyonunu sağlamak için iki iş parçasının uç yüzey şekli ve boyutu aynı olmalıdır. İş parçasının uç yüzü ve kelepçe ile temas eden yüzey kesinlikle temizlenmelidir.

Uç yüzeyindeki oksitler ve kirler birleştirme kalitesini doğrudan etkileyecektir. Kelepçe ile temas eden iş parçası yüzeyindeki oksitler ve kirler temas direncini artırarak iş parçasının yüzey yanmasına, kelepçe aşınmasının artmasına ve güç kaybının artmasına neden olur.

İş parçası, taşlama taşları ve tel fırçalar gibi mekanik araçlar kullanılarak temizlenebilir veya asitle yıkanabilir.

Oksit kalıntıları dirençte kolayca üretilir kaynaklı bağlantılar. Nadir metaller, bazı alaşımlı çelikler ve yüksek kaynak kalitesi gereksinimleri olan demir dışı metaller için genellikle argon ve helyum gibi koruyucu atmosferler kullanılır.

Direnç alın kaynağının pürüzsüz bağlantılar, küçük çapaklar ve basitlik gibi avantajları olmasına rağmen kaynak süreciBirleştirme mekanik özellikleri nispeten düşüktür ve iş parçası uç yüzeyinin hazırlanması yüksek gerektirir, bu nedenle sadece küçük kesitli (250 mm'den az) alın kaynağı için kullanılır.2) metal profiller.

Flaş alın kaynağı, sürekli flaş alın kaynağı ve ön ısıtmalı flaş alın kaynağı olarak ikiye ayrılabilir. Her ikisi de iki ana aşamadan oluşur: yanıp sönme aşaması ve dövme aşaması. Ön ısıtmalı flaş alın kaynağı sadece flaşlama aşamasından önce bir ön ısıtma aşaması ekler.

1. Flaş Alın Kaynağının İki Aşaması

1. Yanıp Sönme Aşaması

Flaşlamanın birincil işlevi iş parçalarını ısıtmaktır. Bu aşamada önce güç kaynağı açılır ve iki iş parçasının uçları hafifçe temas ettirilerek çok sayıda temas noktası oluşturulur. Akım geçtiğinde, temas noktaları eriyerek iki ucu birbirine bağlayan sıvı metal köprüler oluşturur.

Bu köprülerdeki aşırı yüksek akım yoğunluğu nedeniyle sıvı metal buharlaşır ve köprüler patlar. Hareketli kelepçe yavaşça ilerledikçe, sürekli olarak yeni köprüler oluşur ve patlar. Buhar basıncı ve elektromanyetik kuvvetin etkisi altında, sıvı metal parçacıkları sürekli olarak bağlantılar arasındaki boşluktan dışarı püskürür ve bir kıvılcım jeti veya flaş oluşturur.

Yanıp sönme işlemi sırasında, iş parçaları kademeli olarak kısalır ve uçların sıcaklığı da kademeli olarak artar. Uç sıcaklığı arttıkça, köprü patlama oranı hızlanacak ve hareketli kelepçenin ilerleme hızı da kademeli olarak artmalıdır.

Yanıp sönme işlemi sona ermeden önce, iş parçasının tüm uç yüzeyi boyunca bir sıvı metal tabakası oluşturmak ve metali belirli bir derinlikte plastik deformasyon sıcaklığına getirmek gerekir.

Köprünün patlamasıyla üretilen metal buharının ve metal parçacıklarının güçlü oksidasyonu nedeniyle, ara yüzey boşluğundaki gaz ortamının oksijen içeriği azalır, oksidasyon kapasitesi azalır ve böylece eklemin kalitesi artar.

Ancak, yanıp sönme işlemi kararlı ve yoğun olmalıdır. Kararlılık, yanıp sönme işlemi sırasında açık devre veya kısa devre oluşmaması anlamına gelir. Açık devre, cihazın kendini korumasını zayıflatır. kaynak bağlantısıBu da bağlantının kolayca oksitlenmesine yol açar. Kısa devre, iş parçasının aşırı yanmasına neden olarak iş parçasının hurdaya çıkmasına yol açabilir.

Yoğunluk, birim zamanda önemli sayıda köprü patlamasını ifade eder. Flaşlama ne kadar yoğun olursa, özellikle flaşlamanın sonraki aşamasında kaynak bağlantısının kendini koruması o kadar iyi olur.

2. Dövme Aşaması

Yanıp sönme aşamasının sonunda, iş parçalarına hemen yeterli bir uç basıncı uygulanır, bağlantılar arasındaki boşluk hızla azalır, köprü patlaması durur ve dövme aşaması başlar.

Dövmenin amacı, iş parçasının uç yüzeyindeki köprü patlamasının bıraktığı boşluğu ve yangın deliğini kapatmak, sıvı metali ve oksitlenmiş kalıntıları uç yüzeyden çıkarmak, temiz plastik metalin yakın temasa girmesini sağlamak ve birleşme alanında belirli plastik deformasyon üretmektir. Bu, yeniden kristalleşmeyi teşvik eder, ortak taneler oluşturur ve sağlam bir bağlantı elde eder.

Flaş alın kaynağının ısıtma işlemi sırasında erimiş metal olmasına rağmen, esasen plastik bir durum kaynağıdır.

Ön ısıtma flaş alın kaynağı, flaşlama ve dövme aşamalarına girmeden önce iş parçasını aralıklı akım darbeleri ile ısıtır.

Ön ısıtmanın amaçları aşağıdaki gibidir:

(a) Güç tüketimini azaltın: Daha büyük iş parçaları daha küçük kapasiteli bir kaynak makinesinde kaynaklanabilir. İş parçasını belirli bir sıcaklığa kadar ön ısıtmadan, kaynak makinesinin kapasitesi yetersiz olduğunda sürekli bir yanıp sönme işlemi başlatmak imkansızdır.

(b) Kaynak sonrası soğutma hızını düşürün: Bu, su verilmiş çelik bağlantıların soğutma sırasında su verilmiş yapılar ve çatlaklar üretmesini önlemek için faydalıdır.

(c) Yanıp sönme süresini kısaltın: Bu, yanıp sönme payını azaltabilir ve değerli metallerden tasarruf sağlayabilir.

Ön ısıtmanın dezavantajları şunlardır:

(a) Kaynak döngüsünü uzatır ve üretkenliği azaltır.

(b) Sürecin otomasyonunu daha karmaşık hale getirir.

(c) Ön ısıtma kontrolü daha zordur. Ön ısıtma derecesi tutarsızsa, bağlantı kalitesinin kararlılığını azaltacaktır.

2. Flaş Alın Kaynağında Direnç ve Isıtma

Alın kaynağı sırasında temas direnci (Rc), iki iş parçasının uç yüzeyleri arasındaki sıvı metal köprüler boyunca oluşan toplam dirençtir. Rc'nin büyüklüğü, bu köprülerin sayısı ve kesit alanı tarafından belirlenir ve her ikisi de iş parçasının kesit alanından, akım yoğunluğundan ve iş parçalarının birbirine yaklaşma hızından etkilenir. Bu parametreler arttıkça köprülerin sayısı ve kesit alanı da artar, dolayısıyla Rc azalır.

Flaş alın kaynağı, direnç kaynağına kıyasla önemli ölçüde daha yüksek bir Rc'ye sahiptir ve tüm flaş aşaması boyunca devam eder. Direnci kademeli olarak azalsa da, dövme işlemi başlayana kadar iş parçasının iç direncinden daha büyük kalır ve bu noktada Rc tamamen kaybolur.

Şekil 14-5, flaş alın kaynağı sırasında Rc, 2Rω ve R'deki tipik değişimleri göstermektedir. Rc'deki düşüş, uç yüzeylerin artan sıcaklığı ve flaş işlemi sırasında iş parçalarının artan yaklaşma hızı nedeniyle köprülerin sayısındaki ve boyutundaki artışa bağlanmaktadır.

Rc büyük olduğundan ve tüm parlama fazı boyunca sürdüğünden, flaş alın kaynak bağlantılarındaki ısıtma öncelikle Rc'ye dayanır.

3. Alın Kaynağı için Kaynak Döngüsü, Proses Parametreleri ve İş Parçası Hazırlığı

1. Kaynak Döngüsü

Şekil 14-7'de gösterildiği gibi flaş alın kaynağının kaynak döngüsü, sıfırlama süresini içerir - hareketli Klempleme İş parçasını serbest bıraktıktan sonra çenelerin orijinal konumlarına dönmesi için. İki ön ısıtma yöntemi vardır: dirençli ön ısıtma ve flaş ön ısıtma.

2. Süreç Parametreleri

Flaş alın kaynağının ana parametreleri şunlardır: çıkıntı uzunluğu, flaş akımı, flaş hacmi, flaş hızı, alt üst hacmi, alt üst hızı, alt üst basıncı, alt üst akımı ve kelepçenin sıkıştırma kuvveti. Şekil 14-8 sürekli flaş alın kaynağındaki hacimleri ve çıkıntı uzunluklarını göstermektedir. Aşağıda her bir parametrenin kaynak kalitesini nasıl etkilediğine ve seçim ilkelerine ilişkin açıklamalar yer almaktadır:

(a) Çıkıntı uzunluğu (l0)

Direnç kaynağında olduğu gibi, l0 iş parçası ekseni boyunca sıcaklık dağılımını ve bağlantının plastik deformasyonunu etkiler. Ayrıca, l0 arttıkça, kaynak devresinin empedansı ve gerekli güç de artar. Çubuk malzemeler ve kalın duvarlı borular için l0 tipik olarak (0,7-1,0)d'dir, burada d yuvarlak çubuk malzemenin çapı veya kare çubuk malzemenin kenar uzunluğudur.

İnce levhalarda (δ=1-4mm) alt üst etme sırasında stabiliteyi sağlamak için l0 genellikle (4-5)δ'dır.

Ne zaman farklı metallerin kaynağıHer iki iş parçası arasında tutarlı bir sıcaklık dağılımı elde etmek için, daha düşük elektriksel ve termal iletkenliğe sahip metalin l0 değeri daha küçük olmalıdır. Tablo 1, flaş alın kaynağı sırasında l0 için referans değerleri sağlar farklı metaller.

(b) Flaş akımı (If) ve üzgün akım (Iu)

If, iş parçasının kesit alanı ve flaşlama için gereken akım yoğunluğu (jf) tarafından belirlenir. jf'nin büyüklüğü, kaynak yapılan metalin fiziksel özellikleri, flaş hızı, iş parçası kesitinin alanı ve şekli ve uç yüzeyinin ısıtma durumu ile ilgilidir. Flaş işlemi sırasında, vf kademeli olarak arttıkça ve Rc azaldıkça, jf de artacaktır. Alt üst etme sırasında, Rc hızla kaybolurken, akım alt üst etme akımına (Iu) yükselecektir.

Tablo 1 Farklı Metallerin Alın Kaynağı için Çıkıntı Uzunlukları

| Metal Türleri | Uzatılmış Uzunluk (mm) | ||

| Sol | Doğru. | Sol | Doğru. |

| Düşük karbonlu çelik | Östenitik Çelik | 1.2d | 0.5d |

| Orta karbonlu çelik | Yüksek Hız Çeliği | 0.75d | 0.5d |

| Çelik | Pirinç | 1.5d | 1.5d |

| Çelik | Bakır | 2.5d | 1.0d |

Not: d, iş parçasının çapını (mm) ifade eder.

Büyük kesitli çelik parçaların kaynağında, iş parçasının ısıtma derinliğini artırmak için daha düşük bir yanıp sönme hızı benimsenmelidir ve kullanılan ortalama akım yoğunluğu genellikle 5A/mm2'yi geçmez. Tablo 2, 200-1000 mm2 kesit alanına sahip iş parçalarının flaş alın kaynağında akım yoğunluğu (jf) ve elektrik enerjisi (ju) için referans değerleri göstermektedir.

Tablo 2: Flaş alın kaynağı sırasında akım yoğunluğu (jf) ve elektrik enerjisi (ju) için referans değerler

| Metal Türleri | jf (A/mm2) | jf(A/mm2) | |

| Ortalama Değer | Maksimum Değer | ||

| Düşük Karbonlu Çelik | 5-15 | 20-30 | 40-60 |

| Yüksek Alaşımlı Çelik | 10-20 | 25-35 | 35-50 |

| Alüminyum Alaşım | 15-25 | 40-60 | 70-150 |

| Bakır Alaşım | 20-30 | 50-80 | 100-200 |

| Titanyum Alaşım | 4-10 | 15-25 | 20-40 |

Akımın büyüklüğü, kaynak transformatörünün yüksüz voltajı U20 tarafından belirlenir. Bu nedenle, gerçek üretimde, ikincil yüksüz voltaj tipik olarak ayarlanır. U20'yi seçerken kaynak devresinin empedansını göz önünde bulundurmak gerekir. Daha yüksek empedans, U20'de karşılık gelen bir artış gerektirir. Büyük kesitli iş parçalarını kaynaklarken, bazen sekonder voltajı aşamalı olarak ayarlama yöntemi kullanılır. Başlangıçta, arkı başlatmak için daha yüksek bir U20 kullanılır ve daha sonra uygun bir değere düşürülür.

(c) Flaş Akış Hızı δf

Yanıp sönme hacmi, δf, yanıp sönme sonunda iş parçasının tüm uç yüzeyinde erimiş metal tabakası oluşacak ve aynı zamanda belirli bir derinlikte plastik deformasyon sıcaklığına ulaşacak şekilde seçilmelidir. Eğer δf çok küçükse, bu gereksinimleri karşılayamaz ve kaynak kalitesini etkiler. Tersine, δf çok büyükse, kaynak malzemesinin israfına neden olur. metal malzeme ve üretkenliği azaltır. δf seçimi, ön ısıtmanın dahil olup olmadığını da dikkate almalıdır, çünkü ön ısıtmalı flaş alın kaynağı, sürekli flaş alın kaynağına kıyasla δf'yi 30-50% azaltabilir.

(d) Flaş Hızı vf

Flaş hızı, vf, flaşın yoğunluğunu ve kararlılığını sağlamak için yeterli olmalıdır. Bununla birlikte, vf çok yüksekse, ısıtma bölgesini daraltarak plastik deformasyonun zorluğunu artırır. Ayrıca, gerekli kaynak akımı artar, ışın patlamasından sonra çentik derinliğini derinleştirir ve böylece bağlantı kalitesini düşürür. Vf seçiminde aşağıdaki faktörler göz önünde bulundurulmalıdır:

1) Kaynak yapılacak malzemenin bileşimi ve özellikleri. Çok sayıda kolay oksitlenen elemente veya iyi iletkenliğe ve termal iletkenliğe sahip malzemeler daha büyük bir vf gerektirir. Örneğin, östenitik paslanmaz çelik ve alüminyum alaşımlarının kaynağı, aşağıdakilerden daha yüksek bir vf gerektirir düşük karbonlu çeli̇k kaynaği.

2) Ön ısıtmanın söz konusu olup olmadığı. Ön ısıtma flaşın başlatılmasını kolaylaştırır, dolayısıyla vf artırılabilir.

3) Sökme işleminden önce güçlü bir parlama olmalıdır. vf, uç yüzeyde düzgün bir metal tabakası sağlamak için yüksek olmalıdır.

(e) Ters Dövme Akış Hızı δu

Alt üst etme hacmi, δu, sıvı metalin dışarı atılmasını ve plastik deformasyonun derecesini etkiler. Eğer δu çok küçükse, sıvı metal ara yüzeyde kalır ve bu da gevşeklik, büzülme ve çatlaklar gibi kusurlara neden olabilir. Eğer δu çok büyükse, şiddetli tane sınırı bükülmesi nedeniyle bağlantının darbe tokluğu azalır. δu, iş parçasının kesit alanına göre seçilir ve kesit alanı arttıkça artar.

Alt üst etme sırasında, ara yüzey oksidasyonunu önlemek için, uç yüzey ara yüzeyleri kapanmadan önce akım hemen kesilmez. Bu nedenle, alt üst etme hacmi iki kısımdan oluşmalıdır - akımlı hacim ve akımsız hacim, birincisi ikincisinin 0,5-1 katı olmalıdır.

(f) Dövme hızı vu'nun bozulması

Alt üst etme hızı, vu, sıvı metalin dışarı atılmasındaki zorlukları ve metalin soğuması nedeniyle arayüzdeki plastik metal deformasyonunu önlemek ve uç yüzey metalinin oksitlenmesini önlemek için mümkün olduğunca hızlı olmalıdır. Minimum alt üst etme hızı metalin özelliklerine bağlıdır.

Örneğin, östenitik çeliğin kaynağı için minimum alt üst etme hızı perlitik çeliğin iki katıdır. İyi termal iletkenliğe sahip malzemeler, örneğin alümi̇nyum alaşimlariyüksek bir alt üst etme hızı (150-200 mm/s) gerektirir. Aynı metal için, arayüzde daha büyük bir sıcaklık gradyanı, bağlantının daha hızlı soğuması nedeniyle daha yüksek bir üzme hızı gerektirir.

(g) Yukarı Dövme Basıncı Fu

Alt üst etme basıncı, Fu, tipik olarak alt üst etme gerilimi olarak da bilinen birim alan başına bir basınç olarak temsil edilir. Alt üst etme geriliminin büyüklüğü, sıvı metali arayüzeyden dışarı atmak ve bağlantıda belirli bir miktarda plastik deformasyon oluşturmak için yeterli olmalıdır. Çökme gerilmesi çok düşükse, yetersiz deformasyon olur ve bağlantı mukavemeti azalır. Sökme gerilmesi çok yüksekse, deformasyon aşırı olur, şiddetli tane sınırı bükülmesine neden olur ve böylece eklem darbe tokluğunu azaltır.

Alt üst etme geriliminin büyüklüğü metalin özelliklerine, sıcaklık dağılım özelliklerine, alt üst etme hacmine ve hızına ve iş parçasının kesit alanının şekline bağlıdır. Yüksek sıcaklık dayanımına sahip metaller, yüksek üzme gerilimi gerektirir.

Sıcaklık gradyanının arttırılması aynı zamanda daha yüksek bir üzme gerilimi gerektirir. Yüksek flaş hızının neden olduğu artan sıcaklık gradyanı nedeniyle, iyi termal iletkenliğe sahip kaynak metalleri, örneğin bakır ve alüminyum alaşımları, yüksek bir üzme gerilimi (150-400Mpa) gerektirir.

(h) Alın Kaynağı için Ön Isıtma Parametreleri:

Yukarıda belirtilen süreç parametrelerinin yanı sıra ön ısıtma sıcaklığı ve süre de dikkate alınmalıdır. Ön ısıtma sıcaklığı kesite göre seçilir ve malzeme özellikleri iş parçasının. Düşük karbonlu çeliğin kaynağında sıcaklık genellikle 700-900 santigrat dereceyi geçmemelidir.

İş parçasının kesit alanı arttıkça, ön ısıtma sıcaklığı da buna uygun olarak artmalıdır. Ön ısıtma süresi kaynak makinesinin gücüne, iş parçası kesitinin boyutuna ve metalin özelliklerine bağlıdır ve geniş bir aralıkta değişebilir. Gerekli ön ısıtma sıcaklığına bağlıdır. Ön ısıtma işlemi sırasında, ön ısıtmanın neden olduğu azalma küçüktür ve bir işlem parametresi olarak belirlenmez.

(i) Kelepçenin sıkma kuvveti (Fc), dövme sırasında iş parçasının kaymamasını sağlamalıdır.

Fc, dövme basıncı (Fu) ve iş parçası ile mengene arasındaki sürtünme katsayısı (f) ile ilişkilidir: Fc≥Fu/2f. Genellikle, F0= (1.5-4.0)Fu, alt sınırda kompakt kesitli düşük karbonlu çelik ve soğuk haddelenmiş paslanmaz çelik çelik levha üst sınırda. Kelepçe bir destek cihazı ile donatıldığında, kelepçeleme kuvveti büyük ölçüde azaltılabilir ve şu anda Fc=0,5Fu yeterlidir.

3. İş Parçası Hazırlama:

İş parçasının flaş alın kaynağı için hazırlanması şunları içerir: uç yüzeyin geometrisi, boş ucun işlenmesi ve yüzey temizliği. Flaş alın kaynağı yapılırken, iki iş parçasının birleştirme yüzeylerinin geometrik şekli ve boyutu esasen aynı olmalıdır.

Aksi takdirde, iki iş parçasının tutarlı bir şekilde ısıtılmasını ve plastik deformasyonunu sağlamak mümkün olmayacak ve dolayısıyla birleştirme kalitesini etkileyecektir. Üretimde, dairesel iş parçalarının çapındaki fark 15%'yi, kare ve boru şeklindeki iş parçalarınınki ise 10%'yi geçmemelidir.

Büyük kesitli iş parçalarının flaş alın kaynağında, akım yoğunluğunu artırmak ve flaşın başlamasını kolaylaştırmak için iş parçasının bir ucuna pah kırmak en iyisidir. Bu durumda, flaşın başlangıcında ön ısıtma veya ikincil voltajın artırılması gereksizdir.

Alın kaynağı için boş ucun işlenmesi, kesme makinelerinde, delme makinelerinde, tornalarda veya plazma veya alevle kesme kullanılarak gerçekleştirilebilir ve ardından uç yüz temizliği yapılabilir. Flaş alın kaynağında, flaş sırasında uç metal yakılır, bu nedenle uç yüz için temizlik gereksinimleri çok katı değildir. Ancak, kelepçe ile iş parçası arasındaki temas yüzeyi için temizlik gereksinimleri direnç alın kaynağı ile aynı olmalıdır.

4. Yaygın Metallerin Flaş Alın Kaynağı:

Neredeyse tüm çelikler ve demir dışı metaller flaş alın kaynağı yapılabilir, ancak yüksek kaliteli bağlantılar elde etmek için metalin ilgili özelliklerine göre uygun işlem önlemlerinin alınması gerekir. Analiz aşağıdaki gibidir:

(1) Elektriksel ve Termal İletkenlik:

Elektrik ve ısı iletkenliği iyi olan metaller için daha yüksek özgül güç ve parlama hızı ve daha kısa kaynak süresi kullanılmalıdır.

(2) Yüksek Sıcaklık Dayanımı:

Yüksek sıcaklık dayanımına sahip metaller için termoplastik bölgeyi genişletmek ve daha büyük bir dövme kuvveti kullanmak gerekir.

(3) Kristalleşme Sıcaklık Aralığı:

Kristalleşme sıcaklık aralığı ne kadar geniş olursa yarı erimiş bölge de o kadar geniş olur. Büzülme delikleri, gevşeklik, çatlaklar ve diğer kusurların bağlantıda kalmasını önlemek için yarı erimiş bölgedeki tüm erimiş metali ekstrüde etmek için daha büyük bir dövme basıncı ve dövme tutma kullanılmalıdır.

(4) Isı Hassasiyeti:

İki yaygın durum vardır. Birincisi, kaynaktan sonra bağlantıda su verme yapısına eğilimli olan, sertliğin artmasına ve plastisitenin azalmasına neden olan su verilmiş çeliktir. Ciddi durumlarda su verme çatlakları oluşabilir.

Su verilmiş çeliklerde genellikle geniş ısıtma bölgeli ön ısıtma flaş alın kaynağı kullanılır ve kaynak sonrasında yavaş soğutma ve temperleme önlemleri alınır. İkinci durum, soğuk işlemle güçlendirilmiş metalleri (östenitik paslanmaz çelik gibi) içerir, burada birleştirme ve ısıdan etkilenen bölge kaynak sırasında yumuşar ve birleştirme mukavemetini azaltır. Bu tür metallerin kaynağında, yumuşamış bölgeyi en aza indirmek ve yumuşama derecesini azaltmak için genellikle daha büyük bir flaş hızı ve dövme basıncı kullanılır.

(5) Oksidasyon: Eklemlerdeki oksit kalıntıları kalitelerini ciddi şekilde bozar. Bu nedenle, oksidasyonun önlenmesi ve giderilmesi bağlantı kalitesinin iyileştirilmesi için çok önemlidir. Oksidasyonun oluşumu metalin bileşimine göre değişir. Oluşan oksidin erime noktası kaynak yapılan metalden daha düşükse, oksit iyi bir akışkanlığa sahiptir ve dövme sırasında kolayca sıkılır.

SiO2, Al2O3, Cr2O3 gibi oksitlerin erime noktası kaynak yapılan metalden yüksekse, bunlar yalnızca metal hala erimiş haldeyken dışarı atılabilir. Böylece, ne zaman kaynak alaşimi Önemli miktarda silisyum, alüminyum, krom ve benzeri elementler içeren çeliklerde, oksitleri tamamen ortadan kaldırmak için sıkı proses önlemleri alınmalıdır.

Yaygın olarak kullanılan flaş kaynağının özellikleri şunlardır metal malzemeler:

1) Flaş Karbon Çelik Kaynağı: Bu malzemeler yüksek direnç katsayılarına sahiptir, ısıtma sırasında CO ve CO2 atmosferleri sağlamak için karbon elementlerini oksitleyerek arayüzü korur ve yüksek erime noktalı oksitler oluşturan elementler içermez.

Bu nedenle kaynaklanmaları nispeten kolaydır. Olarak çelikte karbon içeriği arttıkça direnç katsayısı, kristalografik aralık, yüksek sıcaklık dayanımı ve sertleşme eğilimi de artar.

Bu nedenle, dövme basıncını ve buna bağlı olarak dövme miktarını artırmak gerekir. Sertleşmenin etkilerini azaltmak için, ön ısıtma flaş kaynağı kullanılabilir ve ardından kaynak sonrası ısıl işlem uygulanabilir.

Karbon çeliğine flaş kaynak yapılırken, karbon ısıtılmış uç yüzeye doğru yayılır ve güçlü bir şekilde oksitlenir. Dövme sırasında, yarı erimiş bölgenin yüksek karbon içeriğine sahip erimiş metali sıkılarak dışarı atılır ve birleşme yerinde karbonu tükenmiş bir katman (beyaz görünür, parlak şerit olarak da adlandırılır) oluşturur.

Karbonu tükenmiş tabakanın genişliği, çelik içeriğinin artması ve ön ısıtma süresinin uzaması ile artar; karbon içeriğinin artması ve gaz ortamının oksidasyon eğiliminin azalması ile azalır. Uzun süreli bir ısıl işlem karbonu tükenmiş tabakayı ortadan kaldırabilir.

Karbon çeliği flaş kaynağı en yaygın kullanılanıdır. Kaynak koşulları doğru seçildiği takdirde genellikle zorluklarla karşılaşılmaz. Bu, füzyonla kaynak yapılması zor olan dökme demir için bile geçerlidir.

Sürekli flaş kaynağı kolayca beyaz ağız oluşumuna neden olabileceğinden, dökme demir tipik olarak önceden ısıtılmış flaş kaynağı kullanır. Yüksek karbon içeriği nedeniyle, önemli miktarda CO ve CO2 flashing sırasında koruyucu atmosferler üretilir ve güçlü bir kendini koruma sağlar.

Proses parametrelerindeki önemli dalgalanmalarda bile, arayüzeyde sadece az miktarda oksit kalıntıları mevcuttur.

2) Alaşımlı Çeliklerin Flaş Kaynağı: Alaşım elementi içeriğinin çelik performansı üzerindeki etkisi ve alınması gereken proses önlemleri aşağıdaki gibidir:

1) Alüminyum, krom, silikon ve çelikte molibden kolayca yüksek erime noktalı oksitler oluşturur; oksidasyonlarını azaltmak için parlatma ve dövme hızı artırılmalıdır.

2) Alaşım elementlerinin içeriği arttıkça, yüksek sıcaklık mukavemeti artar ve dövme basıncında bir artış gerektirir.

3) Perlitik çelikler için alaşım elementleri arttıkça sertleşme eğilimi artar, sertleşme kırılganlığını önlemek için önlemler alınmalıdır.

Aşağıdaki tabloda karbon çeliği ve alaşımlı çelik için flaş kaynağı işlem parametreleri için referans değerler verilmiştir.

Çeşitli çelik türleri için flaş kaynağının ana parametreleri için referans değerler.

| Kategori | Ortalama Flaş Hızı (mm/s) | Maksimum flaş hızı (mm/s) | Dövme Hızı (mm/s) | Üst Dövme Basıncı (Mpa) | Kaynak sonrası ısıl işlem | ||

| Ön Isıtma Flaşı | Sürekli Flaş | Ön Isıtma Flaşı | Sürekli Flaş | ||||

| Düşük Karbonlu Çelik | 1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 60-80 | Su verme gerekmez |

| Düşük Alaşımlı Çelik | 1.5-2.5 | 0.8-1.5 | 4-5 | ≥30 | 40-60 | 100-110 | Yavaş soğutma ile temperleme |

| Yüksek Karbonlu Çelik | ≤1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 110-120 | Temperleme ısısı |

| Perlitik Yüksek Alaşımlı Çelik | 3.5-4.5 | 2.5-3.5 | 5-10 | 30-150 | 60-80 | 110-180 | Normalleştirici ısı |

| Östenitik Çelik | 3.5-4.5 | 2.5-3.5 | 5-8 | 50-160 | 100-140 | 150-220 | Genellikle gerekli değildir |

Düşük alaşımlı çeliklerin kaynak özellikleri orta karbonlu çeliklerinkine benzer, sertleşme eğilimi gösterir ve uygun ısıl işlem yöntemleri gerektirir. Bu çelik türü yüksek sıcaklık dayanımına sahiptir ve oksit kalıntıları oluşturma eğilimindedir. Daha yüksek dövme basıncı ve daha hızlı parlatma ve dövme hızları gerektirir.

Yüksek karbon alaşımlı çelik sadece yüksek karbonlu çeliğin özelliklerini sergilemekle kalmaz, aynı zamanda belirli miktarda alaşım elementi de içerir. Yüksek karbon içeriği ve geniş kristalleşme sıcaklığı aralığı nedeniyle, arayüzeydeki yarı erimiş bölge geniştir.

Dövme basıncı yetersizse veya plastik deformasyon yeterli değilse, yarı erimiş bölgede kalan sıvı metal gözenekli bir yapı oluşturacaktır. Ek olarak, alaşım elementlerinin varlığı yüksek erime noktalı oksit kalıntılarına yol açabilir. Bu nedenle, daha yüksek flashing ve dövme hızları, daha yüksek dövme basıncı ve daha fazla miktarda dövme gereklidir.

Östenitik çelikteki ana alaşım elementleri Cr ve Ni'dir. Bu çelik yüksek sıcaklık dayanımına, zayıf elektrik ve ısı iletkenliğine, düşük erime noktasına (düşük karbonlu çeliğe kıyasla) sahiptir ve kolayca yüksek erime noktalı oksitler (Cr gibi) oluşturabilen çok sayıda alaşım elementi içerir.

Bu nedenle, önemli ölçüde dövme basıncı ve yüksek flashing ve dövme hızları gerektirir. Yüksek flashing hızı ısıtma bölgesini azaltarak ısıdan etkilenen bölgede tanelerin hızlı büyümesini ve korozyon direncinin azalmasını etkili bir şekilde önleyebilir.

3. Flaş Alüminyum Kaynağı ve Alaşımları:

Bu malzemeler iyi elektrik ve ısı iletkenliğine, düşük erime noktasına sahiptir, yüksek erime noktalı oksitlerle kolayca oksitlenir ve dar bir plastik sıcaklık aralığına sahiptir, bu da kaynağı zorlaştırır.

Bu kaynaklanabilirlik alüminyum alaşımı alın kaynağı zayıftır. Proses parametreleri uygun şekilde seçilmezse, oksit kalıntılarına, gözenekliliğe ve diğer kusurlara eğilimlidir, bu da birleşme mukavemetinde ve plastisitede önemli bir azalmaya yol açar. Flaş kaynağı sırasında, çok yüksek flaş ve dövme hızları, büyük dövme hacmi ve zorlamalı dövme modları benimsenmelidir. Gerekli güç faktörünün de çelik için olandan çok daha yüksek olması gerekir.

4. Flaş Bakır Kaynağı ve Alaşımları:

Bakır ısıyı alüminyumdan daha iyi iletir ve daha yüksek bir erime noktasına sahiptir, bu da kaynak yapılmasını alüminyumdan daha zor hale getirir. Saf bakırın flaş kaynağı sırasında, uç yüzeyde bir sıvı metal tabakası oluşturmak, istikrarlı bir flaşlama işlemi sürdürmek ve iyi bir plastik sıcaklık aralığı elde etmek zordur. Bu nedenle, kaynak sırasında çok yüksek nihai yanıp sönme hızı, dövme hızı ve dövme basıncı gereklidir.

Bakır alaşımlarının (pirinç, bronz gibi) kaynaklanması saf bakırdan daha kolaydır. Kaynak sırasında pirinç kaynağıÇinkonun buharlaşması bağlantı performansını düşürür. Çinko buharlaşmasını azaltmak için, çok yüksek son flashing hızı, dövme hızı ve dövme basıncı benimsenmelidir.

Alüminyum, bakır ve alaşımlarının flaş kaynağı için proses parametreleri aşağıdaki tabloda belirtilmiştir:

Demir dışı metallerin ve alaşımlarının flaş kaynağı için kaynak koşulları.

| Süreç Parametreleri | Malzeme Boyutları (mm) | |||||||||||||||

| Bakır | Pirinç (H62) | Pirinç (H59) | Pirinç şeridin kalınlığı (QSn6.5-1.5). | Alüminyum çubuk, çap | Alüminyum Alaşım | |||||||||||

| LD5 | LF6 | |||||||||||||||

| Çapı 10 olan çubuk malzeme | 9,5'e 1,5 ölçülerinde tüp malzemesi | 44,5'e 10 ölçülerinde sac malzeme. | Çubuk Çapı | Sac Metal Kalınlık | Sac Kalınlığı | |||||||||||

| 6.5 | 10 | 6.5 | 10 | 1-4 | 4-8 | 20 | 25 | 30 | 38 | 4 | 6 | 4-7 | ||||

| Yüksüz Gerilim (V) | 6.1 | 5.0 | 10.0 | 2.17 | 4.41 | 2.4 | 7.5 | – | – | – | – | – | – | – | – | – |

| Maksimum Akım (KA) | 33 | 20 | 60 | 12.5 | 24.3 | 13.5 | 41 | – | – | 58 | 63 | 6 | 6 | 6 | 6 | 6 |

| Uzatılmış Uzunluk (mm) | 20 | 20 | – | 15 | 22 | 18 | 25 | 25 | 40 | 38 | 43 | 50 | 50 | 50 | 50 | 50 |

| Flaş Miktarı (mm) | 12 | – | – | 6 | 8 | 7 | 10 | 15 | 25 | 17 | 20 | 22 | 22 | 22 | 22 | 22 |

| Flaş Süresi (s) | 1.5 | – | – | 2.5 | 3.5 | 2.0 | 2.2 | 3 | 10 | 1.7 | 1.9 | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| Ortalama Flaş Hızı (mm/s) | 8.0 | – | – | 2.4 | 2.3 | 3.5 | 4.5 | 5 | 2.5 | 11.3 | 10.5 | 7.9 | 7.9 | 7.9 | 7.9 | 7.9 |

| Maksimum Flaş Hızı (mm/s) | – | – | – | – | – | – | – | 12 | 6 | – | – | – | – | – | – | – |

| Bozuk Dövme Kalanı (mm) | 8 | – | – | 9 | 13 | 10 | 12 | – | – | 13 | 13 | 14 | 14 | 14 | 14 | 14 |

| Ters Dövme Hızı (mm/s) | 200 | – | – | 200-300 | 200-300 | 200-300 | 200-300 | 125 | 125 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| Üst Dövme Basıncı (Mpa) | 380 | 290 | 224 | – | 230 | – | 250 | – | 60-150 | 64 | 170 | 190 | 190 | 190 | 190 | 190 |

| Mevcut Dövme Miktarı (mm) | 6 | – | – | – | – | – | – | – | – | 6.0 | 6.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

| Güç Faktörü (KVA/mm2) | 2.6 | 2.66 | 1.35 | 0.9 | 1.35 | 0.95 | 2.7 | 0.5 | 0.25 | – | – | – | – | – | – | – |

Alüminyum ve bakır flaş kaynaklı geçiş bağlantıları motor endüstrisinde yaygın olarak kullanılmaktadır. Erime noktalarındaki önemli fark nedeniyle, alüminyum bakırdan 4-5 kat daha hızlı eridiğinden, alüminyumun çıkıntı uzunluğunu buna uygun olarak artırmak gerekir. Alüminyum ve bakır flaş kaynağı için proses parametreleri aşağıdaki tabloda belirtilmiştir.

Alüminyum ve bakır kaynaklandığında, metaller arası bir bileşik olan CuAl2oluşabilir ve bu da eklemin kırılganlığını artırır. Bu nedenle, mümkün olduğunca çok CuAl2 Dövme sırasında arayüzden mümkün olduğunca.

Bakır ve Alüminyum Flaş Kaynak Koşulları:

| Kaynak kesiti (mm2) | ||||

| Çubuk Çapı | Şerit Malzemesi | |||

| 20 | 25 | 40*50 | 50*10 | |

| Maksimum Akım (KA) | 63 | 63 | 58 | 63 |

| Bakır ve Alüminyum için Uzatılmış Uzunluk (mm) | 334 | 438 | 330 | 436 |

| Yanma Kalıntısı (mm) | 17 | 20 | 18 | 20 |

| Flaş Süresi (s) | 1.511.3 | 1.910.5 | 1.611.3 | 1.910.5 |

| Ortalama Flaş Hızı (mm/s) | 13 | 13 | 6 | 8 |

| Dövme Payı (mm) | 100-120 | 100-120 | 100-120 | 100-120 |

| Dövme Hızı (mm/s) | 190 | 270 | 225 | 268 |

5. Flaş Titanyum Kaynağı ve Alaşımları

Titanyum ve alaşımlarının flaş kaynağı ile ilgili ana sorun, su verme ve gazların (hidrojen, oksijen ve helyum gibi) emiliminin eklemin plastisitesini azaltmasıdır. Titanyum alaşımlarının su verme eğilimi, eklenen alaşım elementleri ile ilgilidir. Eğer β-stabilize edici elementler eklenirse, su verme eğilimi artar ve plastisite daha da azalır.

Yoğun flaşlı ve koruyucu gazsız sürekli flaş kaynağı kullanılarak tatmin edici bağlantılar elde edilebilir. Daha düşük flaşlama ve dövme hızları ile ön ısıtma flaş kaynağı kullanıldığında, kaynak Ar veya He koruyucu atmosferinde yapılmalıdır. Ön ısıtma sıcaklığı 1000-1200 derecedir, işlem parametreleri temel olarak çelik kaynağı ile aynıdır, ancak flaş payı biraz artar. Bu sırada, daha yüksek plastisiteye sahip bağlantılar elde edilebilir.

Çapı d≤5mm olan tel malzemeler genellikle direnç kaynağı kullanır ve işlem parametreleri aşağıdaki tabloda belirtilebilir:

Tel Malzeme Direnç Kaynağı Koşulları:

| Metal Tipi | Çap (mm) | Çıkıntı Uzunluğu (mm) | Kaynak Akımı (A) | Kaynak Süresi (s) | Altüst Basınç (N) |

| Karbon Çelik | 0.8 | 3 | 300 | 0.3 | 20 |

| Karbon Çelik | 2.0 | 6 | 750 | 1.0 | 80 |

| Karbon Çelik | 3.0 | 6 | 1200 | 1.3 | 140 |

| Bakır | 2.0 | 7 | 1500 | 0.2 | 100 |

| Alüminyum | 2.0 | 5 | 900 | 0.3 | 50 |

| Nikel-Krom Alaşımı | 1.85 | 6 | 400 | 0.7 | 80 |

Not: Dövme payı tel çapına eşittir ve mevcut dövme payı çapın 0,2-0,3 katına eşittir.

Çok küçük çaplı teller, farklı malzemelerden yapılmış teller ve damgalı parçalara sahip teller (direnç ve diyot uç kapakları gibi) kapasitif enerji depolama kaynağı kullanılarak kaynaklanabilir.

Bunun özelliği kaynak türü Kaynak koşullarının çok katı olması ve ısıtma aralığının son derece dar olması, kaynaklı metalin termal fiziksel özelliklerinin birleşme oluşumuna etkisini büyük ölçüde azaltır.

En yaygın olarak inşaat sektöründe kullanılır, inşaat demiri kaynağı genellikle d10mm için sürekli flaş kaynağı ve d>30mm için ön ısıtmalı flaş kaynağı kullanır. Manuel kaynak makinesi kullanıldığında, kaynak makinesinin düşük gücü nedeniyle (genellikle 50KVA'yı geçmez), ön ısıtmalı flaş kaynağı genellikle d=15-20mm olduğunda kullanılır.

Çubuk kaynağı sırasında, yarı dairesel veya V şekilli kelepçe elektrotlar kullanılabilir, ikincisi çeşitli çaplar için kullanılır ve bu nedenle yaygın olarak uygulanır. Çubuklar, daha uzun çıkıntı uzunluklarına izin veren sağlam bir kesite ve yüksek sertliğe sahiptir. Düşük karbonlu çelik çubuk direnç kaynağı ve flaş kaynağının proses parametreleri aşağıdaki tablolarda belirtilmiştir:

Düşük Karbonlu Çelik Çubuk Direnç Kaynağı Koşulları:

| Kesit Alanı (mm2) | Çıkıntı Uzunluğu (mm2) | Kaynak Büzülme Miktarı (mm) | Akım Yoğunluğu (A/mm2) | Kaynak Süresi (s) | Kaynak Basıncı (MPa) | |

| Güç Açık | Güç Yok | |||||

| 25 50 100 250 | 6+6 8+8 10+10 12+12 | 0.5 0.5 0.5 10 | 0.9 0.9 1.0 1.8 | 200 160 140 90 | 0.6 0.8 1.0 1.5 | 10-20 |

1) Söndürülmüş çelik kaynağı yaparken 20-30% artırın.

2) Su verilmiş çelik için 100% kadar artırın.

Düşük karbonlu çelik çubuklar için flaş kaynağının zamanlaması ve akışı.

| Kaynak Çapı (mm) | Flaş Alın Kaynağının Ön Isıtması | Flaş Alın Kaynağının Ön Isıtması | |||||||

| Rezerv Ölçümü (mm) | Zaman (s) | Rezerv Ölçümü (mm) | Zaman (s) | ||||||

| Toplam Akış Hızı | Ön Isıtma ve Flaşlama | Üzgün Dövme | Ön ısıtma | Flaş ve Dövme | Toplam Akış Hızı | Flaş | Üzgün Dövme | ||

| 5 | – | – | – | – | – | 6 | 4.5 | 4.5 | 2 |

| 10 | – | – | – | – | – | 8 | 6 | 6 | 3 |

| 15 | 9 | 6.5 | 2.5 | 3 | 4 | 13 | 10.5 | 10.5 | 6 |

| 20 | 11 | 7.5 | 3.5 | 5 | 6 | 17 | 14 | 14 | 10 |

| 30 | 16 | 12 | 4 | 8 | 7 | 25 | 21.5 | 21.5 | 20 |

| 40 | 20 | 14.5 | 5.5 | 20 | 8 | 40 | 35.5 | 35.5 | 40 |

| 50 | 22 | 15.5 | 6.5 | 30 | 10 | – | – | – | – |

| 70 | 26 | 19 | 7 | 70 | 15 | – | – | – | – |

| 90 | 32 | 24 | 8 | 120 | 20 | – | – | – | – |

Boru kaynağı, kazan imalatında, boru hattı mühendisliğinde ve petrol ekipmanı imalatında yaygın olarak kullanılmaktadır. Borunun kesitine ve malzemesine bağlı olarak, sürekli veya ön ısıtmalı flaş kaynağı seçilir. Kelepçe elektrodu yarı dairesel veya V şeklinde olabilir.

Genel olarak, boru çapının et kalınlığına oranı 10'dan büyük olduğunda, borunun düzleşmesini önlemek için yarı dairesel bir şekil seçilebilir. Oran 10'dan az olduğunda V şekli seçilebilir.

Borunun kelepçe elektrodunda kaymasını önlemek için, kelepçe elektrodu uygun bir çalışma uzunluğuna sahip olmalıdır. Boru çapı 20-50 mm olduğunda, iş parçası uzunluğu boru çapının 2-2,5 katıdır; boru çapı 200-300 mm olduğunda, 1-1,5 katıdır. Düşük karbonlu çelik ve alaşımlı çelik boruların sürekli flaş kaynağı için proses parametreleri aşağıdaki tabloda belirtilmiştir:

20# Çelik, 12Cr1MoV ve 12Cr18Ni12Ti Çelik Borular için Sürekli Flaş Kaynağının Kaynak Koşulları:

| Çelik Tip | Boyut (mm) | Sekonder Yüksüz Gerilim (V) | Uzatma Uzunluğu 2L (mm) | Flaş Ofseti (mm) | Ortalama Flaş Hızı (mm/s) | Dövme Boşluğu (mm) | Mevcut Dövme Miktarı (mm) |

| 20 | 25×3 32×3 32×4 32×5 60×3 | 6.5-7.0 | 60-70 | 11-12 11-12 15 15 15 | 1.37-1.5 1.22-1.33 1.25 1.0 1.15-1.0 | 3.5 2.5-4.0 4.5-5.0 5.0-5.5 4.0-4.5 | 3.0 3.0 3.5 4.0 3.0 |

| 12Cr1MoV | 324 | 6-6.5 | 60-70 | 17 | 1.0 | 5.0 | 4.0 |

| 12Cr18Ni12Ti | 324 | 6.5-7.0 | 60-70 | 15 | 1.0 | 5.0 | 4.0 |

Büyük çaplı, kalın duvarlı çelik borular tipik olarak aşağıdaki tabloda belirtilen teknik parametrelerle bir ön ısıtma işlemi kullanılarak flaş kaynak yapılır:

Ön ısıtmadan sonra büyük kesitli düşük karbonlu çelik boruların flaş kaynağı için kaynak koşulları.

| Boru Kesiti (mm2) | Sekonder Yüksüz Gerilim (v) | Uzatılmış Uzunluk 2L (mm) | Ön Isıtma Süresi (Saniye) | Flaş İzni (mm) | Ortalama Flaş Hızı (mm/s) | Yükseltme İzni (mm) | Elektriksel Upset Miktarı (mm) | |

| Toplam Süre | Nabız Süresi | |||||||

| 4000 | 6.5 | 240 | 60 | 5.0 | 15 | 1.8 | 9 | 6 |

| 10000 | 7.4 | 340 | 240 | 5.5 | 20 | 1.2 | 12 | 8 |

| 16000 | 8.5 | 380 | 420 | 6.0 | 22 | 0.8 | 14 | 10 |

| 20000 | 9.3 | 420 | 540 | 6.0 | 23 | 0.6 | 15 | 12 |

| 32000 | 10.4 | 440 | 720 | 8.0 | 26 | 0.5 | 16 | 12 |

İnce levha alın kaynağı, metalürji endüstrisinde çelik levhaların haddelenmesi için sürekli üretim hatlarında yaygın olarak kullanılmaktadır. Plakaların genişliği 300 ila 1500 mm arasında ve kalınlığı 1 mm'den az ila birkaç milimetre arasında değişmektedir. Malzemeler arasında karbon çeliği, alaşımlı çelik ve demir dışı metaller ve alaşımları vb. bulunur.

Plaka alın kaynağından sonra, bağlantı yuvarlanmaya maruz kalacak ve büyük miktarda plastik deformasyon üretecektir, bu nedenle sadece belirli bir mukavemete değil, aynı zamanda yüksek plastisiteye de sahip olmalıdır. Kalınlığı 5 mm'den az olan çelik plakalar için, sürekli flaş alın kaynağı genellikle bir tarafta iletken düz bir elektrot ile kullanılır. Plaka kalın olduğunda, tüm uç yüzey boyunca eşit ısıtma sağlamak için her iki tarafta iletim ile önceden ısıtılmış flaş alın kaynağı kullanılır.

İnce plakalar kaynaklanırken, kesitin uzunluğunun genişliğine oranı büyüktür, alan dağılır, bağlantı hızlı bir şekilde soğur ve yanıp sönme işlemi sırasında kendini koruma zayıftır.

Aynı zamanda, sıvı köprüsü küçüktür ve uç yüzdeki sıvı metal tabakası incedir, bu da oksidasyona ve katılaşmaya eğilimlidir.

Bu nedenle, flaşlama ve dövme hızını artırmak gerekir. Kaynaktan sonra, çapaklar bir çapak kesme cihazı kullanılarak bağlantı hala sıcakken çıkarılmalıdır. Düşük karbonlu çelik ve paslanmaz çelik plakaların flaş kaynağı için proses parametreleri aşağıdaki iki tabloda belirtilmiştir:

Düşük Karbonlu Çelik Levhada Parlama ve Dövme Tutuculuğu:

| Kalınlık (mm) | Genişlik (mm) | Ödenek(mm) | ||||

| Toplam Akış | Flash Kalan | Dövme Ödeneği | ||||

| Toplam Akış | Güç ile | Güç Olmadan | ||||

| 2 | 100 | 9.5 | 7 | 2 | 1 | 1 |

| 400 | 11.05 | 9 | 2.5 | 1.5 | 1 | |

| 1200 | 15 | 11 | 4 | 2 | 2 | |

| 2000 | 17.5 | 15 | 4.5 | 2 | 2.5 | |

| 3 | 100 | 12 | 9 | 3 | 2 | 1 |

| 400 | 15 | 11 | 4 | 2.5 | 2 | |

| 1200 | 16 | 13 | 5 | 2 | 3 | |

| 2000 | 20 | 14 | 6 | 3 | 3 | |

| 4-5 | 100 | 14 | 10 | 4 | 2 | 2 |

| 400 | 17 | 12 | 5 | 2 | 2 | |

| 1200 | 20 | 14 | 6 | 3 | 3 | |

| 2000 | 21 | 15 | 6 | 3 | 3 | |

Flaş için akış hızı paslanmaz çeli̇k kaynaği Tabaklar.

| Kalınlık (mm) | Son Kelepçe Mesafesi (mm) | Flaş İzni (mm) | Yükseltme İzni (mm) | Toplam Çıkıntı Uzunluğu (mm) |

| 1.0 | 3 | 5.5 | 1.5 | 10 |

| 1.5 | 5 | 8 | 2 | 15 |

| 2 | 6 | 10.5 | 2.5 | 19 |

| 2.5 | 7 | 13 | 3.0 | 23 |

| 3 | 9.5 | 15 | 3.5 | 27 |

| 4 | 11 | 15 | 4 | 30 |

| 5 | 15 | 18 | 5 | 38 |

| 6 | 16 | 18 | 6 | 40 |

| 10 | 18 | 20 | 7 | 55 |

| – | – | – | – | – |

Halka parçalarını (tekerlek jantları, zincir halkaları, yatak halkaları, jet motoru montaj kenarları vb. gibi) kaynaklarken, alın kaynağının genel kurallarını dikkate almanın yanı sıra, halka parçalarının şönt ve deformasyon geri yaylanma etkilerine de dikkat edilmelidir. Şöntlenmenin varlığı nedeniyle, gereken gücün 15-50% kadar artırılması gerekir. Şöntleme, halka parçası çapının azalması, kesitin artması ve malzeme direncinin azalması ile artar.

Halka parçalarının alın kaynağı yapılırken, dövme basıncının seçiminde deformasyon geri tepmesinin etkisi göz önünde bulundurulmalıdır. Ancak, şöntlemenin halka sırtında bir ısıtma etkisi olduğundan, dövme basıncındaki artış büyük değildir.

Bisiklet, motosiklet çelik jantları ve araba tekerlek jantlarının tümü sürekli flaş alın kaynağı kullanır. Kelepçe elektrodunun ön ucu iş parçası kesitine uygun olmalıdır. Dövme sırasında, geri tepme kuvvetinin bağlantı kalitesini etkilemesini ve hatta bağlantıyı açmasını önlemek için, akımsız dövme süresinin uzatılması gerekir.

Ankraj zincirleri, tahrik zincirleri ve diğer zincir halkaları çoğunlukla düşük karbonlu çelik ve düşük alaşımlı çelikten yapılır. Çap d 20mm olduğunda, ön ısıtma flaş alın kaynağı kullanılabilir. Ön ısıtmanın amacı, arayüzde düzgün bir ısıtma sağlamak ve dövme sırasında belirli bir plastik deformasyonu kolayca üretmektir.

Zincir halka alın kaynağı için proses parametreleri aşağıdaki iki tabloda belirtilmiştir:

Ankraj Zincirleri için Flaş Alın Kaynağı Koşulları:

| Çapa Zinciri Çapı (mm) | Sekonder Gerilim (V) | Birincil Akım (A) | Ön ısıtma kesintilerinin sayısı | Kaynak Açılma Süresi (s) | Devrilme Hızı (mm/s) | Yanıp Sönme Hızı (mm/s) | 留量(mm) | ||||||

| Flaş | Kısa Devre | Doğal Gümrükleme | Sabit Hız | Hızlanma | Elektrikli Bileşen ile | Elektrikli Bileşen Olmadan | Toplam | ||||||

| 28 | 9.27 | 420 | 550 | 2-4 | 19±1 | 45-50 | 0.9-1.1 | 1.5 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 31 | 10.3 | 450 | 580 | 3-5 | 22±1.5 | 45-50 | 0.9-1.1 | 2 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 34 | 10.3 | 460 | 620 | 3-5 | 24±2 | 45-50 | 0.8-1.0 | 2 | 4 | 2 | 1.5 | 1.5 | 11-12 |

| 37 | 8.85 | 480 | 680 | 4-6 | 28±2 | 30 | 0.8-1.0 | 2.5 | 5 | 2 | 1.5 | 1.5-2 | 12-13 |

| 40 | 10.0 | 500 | 720 | 5-7 | 30±2 | 30 | 0.7-0.9 | 2 | 5 | 2 | 1.5-2 | 2 | 12-13 |

Küçük çaplı zincir halkalarının direnç kaynağı için kaynak koşulları.

| Çap (mm) | Kaynak Makinesi Anma Gücü (KVA) | Sekonder Gerilim (V) | Kaynak Süresi (Saniye) | Dakika başına kaynak yapılan zincir baklası sayısı. | |

| Güç Açık | Güç Kapalı | ||||

| 19.8 | 250 | 4.4-4.55 | 4.5 | 1.0 | 6.4 |

| 16.7 | 250 | 3.4-3.55 | 5.0 | 1.0 | 6.4 |

| 15.0 | 175 | 3.8-4.0 | 3.0 | 1.0 | 6.6 |

| 13.5 | 175 | 3.8-4.0 | 2.5 | 1.0 | 8.8 |

| 12.0 | 175 | 2.8 | 1.5 | 0.8 | 8.6 |

Takım alın kaynağı şu anda takım imalat endüstrisinde işlenmemiş parça üretimi için kullanılan üretim yöntemlerinden biridir ve esas olarak yüksek hız çeliği (W8Cr4V, W-9Cr4V2) ve orta karbonlu çeliğin alın kaynağını içerir. Takım alın kaynağı aşağıdaki özelliklere sahiptir:

1) Yüksek hız çeliği ve orta karbonlu çelik, termal iletkenlik ve direnç açısından önemli farklılıklara sahiptir. Oda sıcaklığında, orta karbonlu çelik için, λ=0.42W/(cm℃), ρ0=18-22μΩcm; yüksek hız çeliği için, λ=0.23W/(cm℃), ρ0=48Ωcm. Eklemin her iki tarafındaki sıcaklık dağılımının temelde aynı olması için, yüksek hız çeliğinin çıkıntı uzunluğu orta karbonlu çelikten 30-50% daha küçük olmalıdır. Genel olarak, yüksek hız çeliğinin çıkıntı uzunluğu (0,5-1,0)d'dir. Isının çok hızlı dağılmasını önlemek için çıkıntı uzunluğu 10 mm'den az olmamalıdır.

2) Yüksek hız çeliğinin su verme eğilimi yüksektir ve kaynaktan sonra sertlik büyük ölçüde artacaktır ve su verme çatlakları oluşabilir. Çatlakları önlemek için ön ısıtma flaş alın kaynağı kullanılabilir. Ön ısıtma sırasında, arayüzün yakınındaki 5-10 mm'lik bir aralıktaki metal 1100-1200 ℃'ye ısıtılır. Kaynaktan sonra, tavlama elektrikli bir fırında 600-700°C'de 30 dakika tutularak gerçekleştirilir.

3) Yüksek hız çeliği yüksek sıcaklıklara ısıtıldığında, tane büyümesi meydana gelebilir veya yarı erimiş tane sınırlarında ledeburit ötektikleri oluşarak eklemi kırılgan hale getirebilir. Ledeburit ötektik ısıl işlemle ortadan kaldırılamaz. Bu nedenle, bu yapıyı ortadan kaldırmak için yeterli dövme yapılması gerekir. Takım alın kaynağı için proses parametreleri aşağıdaki tabloda belirtilmiştir:

Takım Alın Kaynağı Koşulları:

| Çap (mm) | Alan (mm2) | Sekonder Gerilim (V) | Uzatılmış Uzunluk (mm) | Kenar boşluğu (mm) | |||||||

| Ön ısıtma | Flaş | Üzücü Dövme | Toplam Debi | Takım Çeliği Rezervi | Karbon Çelik Rezerv | ||||||

| Takım Çeliği | Karbon Çelik | Güçlendirilmiş | Güçsüz | ||||||||

| 8-10 | 50-80 | 3.8-4 | 10 | 15 | 1 | 2 | 0.5 | 1.5 | 5 | 3 | 2 |

| 11-15 | 80-180 | 3.8-4 | 12 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 16-20 | 200-315 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 21-22 | 250-380 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 23-24 | 415-450 | 4-4.3 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 25-30 | 490-700 | 4.3-4.5 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 31-32 | 750-805 | 4.5-4.8 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 33-35 | 855-960 | 4.8-5.1 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 36-40 | 1000-1260 | 5.1-5.5 | 20 | 30 | 2.5 | 3 | 0.5 | 2 | 8 | 5 | 3 |

| 41-46 | 1320-1660 | 5.5-6.0 | 20 | 30 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 47-50 | 1730-1965 | 6.0-6.5 | 22 | 33 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 51-55 | 2000-2375 | 6.5-6.8 | 25 | 40 | 2.5 | 3 | 1.0 | 3.5 | 10 | 6 | 3.5 |

| 55-30 | – | 7.0-8.0 | 25 | 40 | 2.5 | 4 | 1.5 | 4 | 12 | 7 | 5 |

1) Program kontrollü Düşük Voltajlı Flaş Alın Kaynağı:

Bu yöntem, flaşın başlatılmasını kolaylaştırmak için flaş aşamasının başlangıcında daha yüksek bir ikincil açık devre voltajı kullanılarak karakterize edilir. Uç yüzeyin sıcaklığı arttıktan sonra, termal verimliliği artırmak için flaş hızı sabit tutulurken daha düşük voltajlı bir flaş kullanılır.

Dövme aşamasına yaklaşıldığında, parlamayı yoğunlaştırmak ve kendini koruyucu etkiyi artırmak için ikincil voltaj tekrar artırılır. Ön ısıtmalı flaş alın kaynağı ile karşılaştırıldığında, program kontrollü düşük voltajlı flaş alın kaynağı daha kısa kaynak süresi, daha düşük güç gereksinimi ve daha homojen ısıtma gibi avantajlara sahiptir.

2) Darbe Flaş Alın Kaynağı:

Bu yöntemin özelliği, dinamik kelepçenin ileri hareketi sırasında, hidrolik bir titreşim cihazı aracılığıyla ileri geri bir titreşim yolculuğunun üst üste bindirilmesidir. Genlik 0,25-1,2 mm'dir ve frekans 3-35Hz arasında eşit olarak ayarlanabilir. Titreşim, iş parçasının uç yüzeylerinin dönüşümlü olarak kısa devre yapmasına ve ayrılmasına neden olur, böylece darbeli flaşlar üretir.

Sıradan flaş alın kaynağı ile karşılaştırıldığında, darbeli flaş alın kaynağı, kiriş üzerinde kendiliğinden patlama olmaması nedeniyle termal verimliliği iki katından fazla artırabilir. Sıçrayan parçacıklar daha küçüktür ve ateş ağzı sığdır, bu da dövme payının 2/3-1/2'ye düşürülmesine izin verir.

Yukarıdaki iki yöntem öncelikle büyük kesitli iş parçası flaş alın kaynağı ihtiyaçlarını karşılamak için tasarlanmıştır.

3) Dikdörtgen Dalga Flaş Alın Kaynağı:

Endüstriyel frekanslı AC sinüzoidal dalga flaş alın kaynağı ile karşılaştırıldığında, bu yöntem flaşın kararlılığını önemli ölçüde artırabilir. Çünkü sinüzoidal dalga güç kaynağının voltajı sıfıra yakın olduğunda, flaşın anında kesilmesine neden olurken, dikdörtgen dalga voltaj fazından bağımsız olarak tüm döngü boyunca eşit şekilde flaş üretebilir.

Dikdörtgen dalga güç kaynağının birim zamandaki flaş sayısı, endüstriyel frekans AC'den 30% daha yüksektir ve sıçrayan metal parçacıkları incedir, sığ bir ateş ağzı ve yüksek termal verimlilik vardır. Dikdörtgen dalga frekansı 30-180Hz aralığında ayarlanabilir. Bu yöntem genellikle ince plakaların ve alüminyum alaşımlı jantların sürekli flaş alın kaynağı için kullanılır.

Alın kaynağı dikişleri, köşe bağlantılarıyla birleştirilmiş nüfuz eden alın kaynaklarını ve T şeklindeki bağlantıları (bundan sonra alın kaynakları olarak anılacaktır) ve ayrıca köşe bağlantılarıyla birleştirilmiş kısmen nüfuz eden alın kaynaklarını ve T şeklindeki bağlantıları içerir.

Kısmen nüfuz eden alın kaynaklarının maruz kaldığı kuvvet köşe kaynaklarınınkine benzer olduğundan, bu konu bir sonraki bölümde ele alınacaktır.

Alın kaynakları genellikle iş parçalarının bir oluk haline getirilmesini gerektirir, bu nedenle oluk kaynakları olarak da adlandırılırlar. Oluğun şekli iş parçasının kalınlığı ile ilgilidir. İş parçasının kalınlığı çok küçük olduğunda (manuel kaynak 6mm, tozaltı kaynak ark kaynağı 10 mm), düz kenar dikişi kullanılabilir.

Genel kalınlıktaki iş parçaları için, tek taraflı V şeklinde veya eğimli oluklu V şeklinde bir kaynak kullanılabilir.

Eğimli oluk ve kök boşluğu c birlikte kaynak çubuğunun dönebileceği bir kaynak alanı oluşturarak kaynak dikişi delinmesi kolaydır; küt kenar p erimiş metali desteklemede rol oynar.

Daha kalın iş parçaları için (t>20mm), U-şekilli, K-şekilli ve X-şekilli kanallar kullanılır (Şekil 3.2.1). V şekilli ve U şekilli dikişler için kaynak dikişinin kökünün doldurulması gerekir.

(a) Düz kenar oluğu

(b) Tek taraflı V oluk

(c) V oluğu

(d) U oluğu

(e) K oluğu

(f) X oluğu

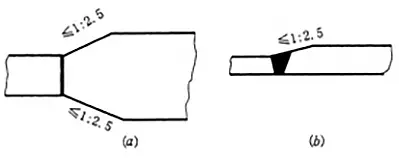

Alın kaynaklarının birleşiminde, iş parçasının genişliği değiştiğinde veya kalınlık farkı 4 mm'yi aştığında, genişlik veya kalınlık yönünde bir veya her iki tarafta 1:2,5'ten büyük olmayan bir eğim açısı oluşturulmalıdır (3.2.2). Bu, daha düzgün kesit geçişini kolaylaştırır ve gerilim yoğunlaşmasını azaltır.

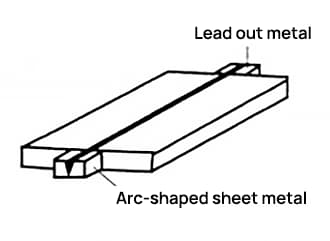

Ark çukurları gibi kusurlar genellikle kaynak dikişinin başında ve sonunda meydana gelir ve yük taşıma kapasitesini önemli ölçüde etkiler.

Bu nedenle, bir "Güvenlik Merkezi" kurmak yaygın bir uygulamadır. ark vuruşu plakası ve bir ark kaçış plakası (Şekil 3.2.3) kaynak sırasında kullanılır ve bunlar daha sonra çıkarılır. Altındaki yapılar için bir ark çarpma (kaçış) plakası kurmak zor olduğunda statik yükleronları düzenlememek caizdir.

Bu durumda, kaynak dikişinin hesaplanan uzunluğu gerçek uzunluk eksi 2t'ye eşit olabilir (burada t daha ince iş parçasının kalınlığıdır).

(a) Genişliği değiştirin.

(b) Kalınlığı değiştirin.

Bir alın kaynağı bağlantısının mukavemeti, kullanılan çeliğin kalitesi, kaynak malzemesinin cinsi gibi çeşitli faktörlerle ilgilidir. kaynak çubuğu türüve kaynak dikişinin kalite kontrol standartları.

Kaynakta herhangi bir kusur yoksa, kaynak metalinin mukavemeti ana metalinkini aşar. Ancak, nedeniyle kaynak teknoloji̇si̇ sorunları, gözeneklilik, cüruf katılması, alttan kesme ve eksik nüfuziyet gibi kusurlar kaynakta mevcut olabilir.

Deneyler göstermiştir ki kaynak hataları alın kaynağı bağlantılarının basınç ve kesme dayanımı üzerinde çok az etkisi vardır. Bu nedenle, alın kaynağı bağlantılarının basınç ve kesme dayanımının ana malzemenin dayanımına eşit olduğu varsayılır.

Bununla birlikte, çekme alın kaynak bağlantıları kusurlara karşı oldukça hassastır. Kusurlu alanın kaynak parçasının kesit alanına oranı 5%'yi aştığında, alın kaynağı bağlantısının çekme mukavemeti belirgin şekilde azalacaktır. Üçüncü seviye muayeneden geçen kaynaklarda daha fazla hataya izin verildiğinden, bunların çekme mukavemeti ana kaynağın 85%'si kadardır. metal dayanımı.

Öte yandan, birinci veya ikinci seviye denetimlerden geçen kaynakların çekme mukavemeti ana malzemenin mukavemetine eşit olarak kabul edilebilir.

Alın kaynak bağlantısı kaynak kesitinin bir parçasını oluşturduğundan, kaynaktaki gerilme dağılımı orijinal kaynakla neredeyse aynıdır. Bu nedenle, hesaplama yöntemi yapısal bileşenlerin mukavemet hesaplaması için kullanılan yöntemle aynıdır.

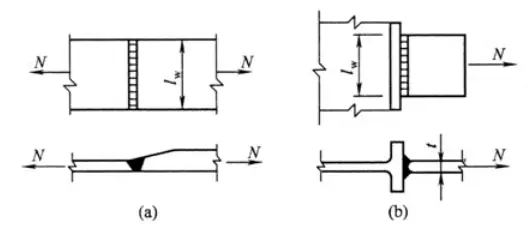

(1) Eksenel Yük Alın Kaynakları

Alın birleştirmelerinde ve T birleştirmelerinde, eksenel çekme veya basınç kuvvetlerine (N) (Şekil 3.2.4) dik olan alın kaynaklarının mukavemeti aşağıdaki formül kullanılarak hesaplanmalıdır:

Denklemde:

Yapım ve kabul standartlarına uygun olarak, kaynak dikişinin her iki ucunda ark başlatma ve sonlandırma hatalarını önlemek için tüm alın kaynaklarında ark çarpma plakaları uygulanmalıdır.

Bu nedenle, kaynak dikişinin hesaplanan uzunluğu gerçek uzunluğa eşdeğer olmalıdır. Bununla birlikte, T bağlantıları gibi bazı özel durumlarda, vurucu plakanın uygulanması zorsa, her bir kaynak dikişinin hesaplanan uzunluğu 2t azaltılmalıdır.

Bu nedenle, genel yay çarpması altında plaka kaynağı koşullarında, tüm sıkıştırılmış ve kesilmiş alın kaynaklarının yanı sıra birinci ve ikinci seviye gerilim kaynakları ana metale eşit mukavemettedir ve hesaplama gerektirmez. Sadece üçüncü seviye gerilim kaynaklarının hesaplanması gerekir.

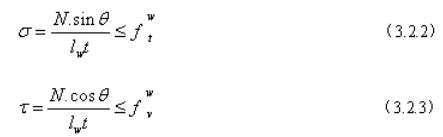

Doğrudan kaynak dikişleri mukavemet gereksinimlerini karşılayamıyorsa, eğik alın kaynakları kullanılabilir. Şekil 3.2.5'te gösterilen eksenel gerilim eğik kaynağı aşağıdaki formül kullanılarak hesaplanabilir:

Formülde, lw kaynak dikişinin hesaplanan uzunluğunu temsil eder: ark plakası eklendiğinde, l = b/sinθ; ark plakası olmadan, lw = b/sinθ - 2t.

Fvw - Alın kaynak dikişi için kesme mukavemeti tasarım değeri.

Eğik kaynak dikişinin eğim açısı θ 56,3°'den küçük veya eşit olduğunda ya da başka bir deyişle θ'nın tanjantı 1,5'ten küçük veya eşit olduğunda, ana malzeme kadar sağlam kabul edilebilir ve herhangi bir hesaplamaya gerek yoktur.

Eğik alın kaynak dikişleri 1950'lerde yaygın olarak kullanılmaktaydı. Ancak, büyük malzeme tüketimi ve elverişsiz inşaat süreci nedeniyle, yavaş yavaş kullanımdan düştü ve yerini düz alın kaynak dikişlerine bıraktı.

Düz dikişler tipik olarak bir kurşun ark plakası ile kaynaklanır. Çekme mukavemeti gereksinimleri karşılamıyorsa, ikincil bir denetim standardı benimsenebilir veya bağlantı konumu daha az iç kuvvete sahip bir yere taşınabilir.

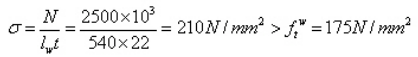

[Örnek 3-1] Şekil 3.2.6'da gösterilen çelik levhanın alın kaynak dikişinin mukavemetini test edin. Şekilde, a = 540mm, t = 22mm ve eksenel kuvvetin tasarım değeri N = 2500kN'dir. Çelik Q235-B'dir, E43 tipi kaynak çubuğu ile manuel olarak kaynaklanmıştır, kaynak dikişinin üçüncü seviye denetim standardıdır ve kaynak sırasında bir kurşun ark plakası eklenmiştir.

[Çözüm] Düz dikiş bağlantısının hesaplanan uzunluğu lw=54 cm. Kaynak dikişinin normal gerilimi şöyledir:

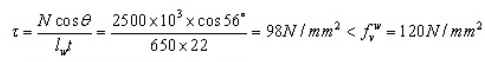

Gereksinimleri karşılamıyorsa, 1,5:1 kesme eğimi, yani 8=56 ° ve kaynak uzunluğu ile diyagonal bir alın kaynağı kullanın:

Bu nedenle, bu andaki normal gerilme şöyledir:

Kayma gerilimi:

Bu durum, tanθ ≤ 1,5 olduğunda kaynak mukavemeti garanti edilebilir ve doğrulamaya gerek yoktur.

(2) Eğilme Momenti ve Kesme Kuvvetinin Kombine Etkisine Maruz Kalan Alın Kaynak Dikişleri

Şekil 3.2.7(a)'da gösterilen alın bağlantısı eğilme momenti ve kesme kuvvetinin birleşik etkisine dayanır.

Kaynak dikişinin enine kesitinin dikdörtgen olduğu göz önüne alındığında, normal gerilme ve kayma gerilmesi profilleri sırasıyla üçgen ve parabolik şekiller olarak ortaya çıkar. Maksimum değerleri aşağıdaki mukavemet koşullarını karşılamalıdır.

Formülde:

Şekil 3.2.7(b)'de I-kesitli bir kirişin alın kaynağı kullanılan bir birleşimi gösterilmektedir. Maksimum çekme gerilmesi ve kayma gerilmesinin ayrı ayrı doğrulanmasının yanı sıra, ağ ve flanşın birleşimi gibi önemli çekme ve kayma gerilmelerine maruz kalan alanlar için eşdeğer gerilme de aşağıdaki denklem kullanılarak doğrulanmalıdır:

Formülde, σ1 ve τ1 sırasıyla kaynak dikişindeki doğrulama noktasındaki normal gerilimi ve kayma gerilimini temsil eder.

1.1 - Maksimum eşdeğer gerilmenin sadece yerel olarak ortaya çıktığını göz önünde bulundurarak, mukavemet tasarım değerini uygun şekilde artırıyoruz.

(3) Eksenel Kuvvet, Eğilme Momenti ve Kesme Kuvvetinin Birleşik Etkisi Altındaki Alın Kaynak Dikişleri

Eksenel kuvvet eğilme momenti ve kesme kuvveti ile birleştirildiğinde, kaynak dikişindeki eksenel kuvvet ve eğilme momentinin neden olduğu normal gerilme üst üste bindirilmelidir. Kesme gerilmesi yine de test (3.2.5)'e göre doğrulanmalı ve eşdeğer gerilme yine de test (3.2.6)'ya göre doğrulanmalıdır.

Kaynak dikişinin uzunluğunun azaltılması veya kaynak dikişinin mukavemetinin azaltılması gerekip gerekmediğinin dikkate alınması dışında, alın kaynak dikişi için hesaplama yöntemi ana malzemenin mukavemet hesaplamasıyla tamamen aynıdır.