Bir makinedeki silindirler arasındaki merkez mesafesini hesaplamakta hiç zorlandınız mı? Bu blog yazısında, bu önemli ölçümü belirlemek için basit bir yöntemi keşfedeceğiz. Uzman makine mühendisimiz, değerli bilgiler ve pratik örnekler sunarak süreç boyunca size rehberlik edecek. Sonunda, bu yaygın zorluğun üstesinden nasıl geleceğinizi net bir şekilde anlayacak ve makine tasarım becerilerinizi geliştireceksiniz.

Kazan ve basınçlı kap üretiminde, şekillendirme teknolojisi birincil üretim süreçlerinden biridir.

Şekillendirme sürecinde, silindir kesitinin haddelenmesi en temel şekillendirme yöntemidir. Haddelemede çok fazla iş vardır. Şekillendirme işleminin çoğu simetrik üç merdaneli bir bükme makinesinde gerçekleştirilir. Bununla birlikte, silindir kesitinin kalınlığı ve çapı farklı üretim süreci koşullarına göre belirlendiğinden, önemli sayıda spesifikasyon ve çeşitlilik vardır.

Şekillendirme sonrası eğriliğin doğruluğu, haddeleme sonunda üst ve alt silindirler arasındaki merkez mesafesi olan "H" parametresine bağlıdır.

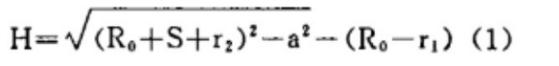

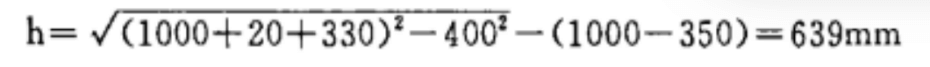

Bu parametre genellikle (1) formülü ile belirlenir.

Bu formül karmaşık değil gibi görünebilir, ancak üreticiler için silindir bölümlerinin çeşitli özellikleri ve çeşitleri nedeniyle kümülatif iş yükü oldukça fazladır.

Farklı koşullar altında "H" değerinin belirlenmesini basitleştirmek ve kolaylaştırmak için bu makalede aşağıdaki iki grafik algoritma kullanılacaktır.

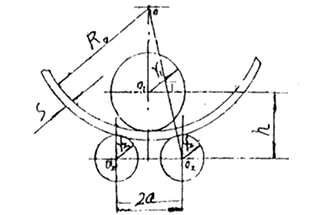

Şekil 1 Simetrik üç silindirin son konum diyagramı plaka bükme maki̇nesi̇

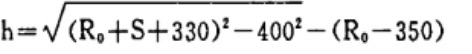

Belirli bir tür plaka haddeleme makinesi verildiğinde, a, r1 ve r2 Yukarıdaki formülde sabitler vardır, sadece s ve R0 değişkenlerdir.

Bu nedenle, belirli bir tür plaka bükme maki̇nesi̇ herhangi bir kalınlık ve eğrilik yarıçapını yuvarlamak için kullanılırsa, karşılık gelen ana parametre "h" aşağıdaki grafik algoritması ile elde edilebilir.

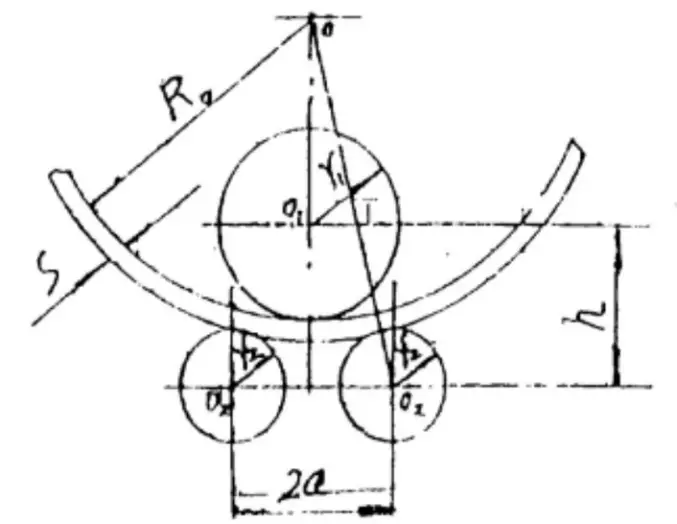

İlk olarak, a ordinat ve h apsis olmak üzere dikdörtgen bir koordinat sistemi oluşturulmuştur.

Daha sonra koordinat sisteminde aşağıdaki çizim gerçekleştirilir (Şekil 2'de gösterilmiştir)

Uzunlamasına eksen üzerinde OP = a ile kesişmeli, P noktasını dairenin merkezi olarak almalı ve (R0 + S + r2) yay kesişiminin enine ekseni üzerinde pozitif bir a noktası oluşturmak için yarıçap olarak.

Çemberin merkezi olarak a noktasını almalı, R0 yarıçap olarak ve tersi de yayın enine ekseni üzerinde bir B noktası olarak alınır.

Daha sonra B noktası dairenin merkezi olarak alınır ve R1 yay kesişiminin yarıçapı olarak alınır ve yayın enine ekseninin pozitif yönünde bir C noktası yapılır.

Böylece: OC = h.

Örneğin,

S = 20 mm ve d = 2 000 mm olan tambur kesitleri 70 × 4000 simetrik üç merdaneli bir plaka bükme makinesinde haddelenmiştir.

h değerini hesaplamak için.

Verilere göre, R1 = 350 mm, R2 = 330 mm, 2a = 800 mm.

Grafik algoritmasına göre (Şekil 2'de gösterilmiştir): h = 640mm, formül ile hesaplanır:

Mutlak hata sadece 1 mm'dir ve gerçek değerin 0,015%'sine karşılık gelir ki bu da yeterince doğrudur.

(R + S + r) hareketli bir cetvel haline getirilirse daha kullanışlı olur.

Şekil 2 "h "yi hesaplamak için normogram

Yukarıda bilindiği gibi, belirli bir bükme türü makinesi verildiğinde, parametreleri a, R1 ve R2 sabittir.

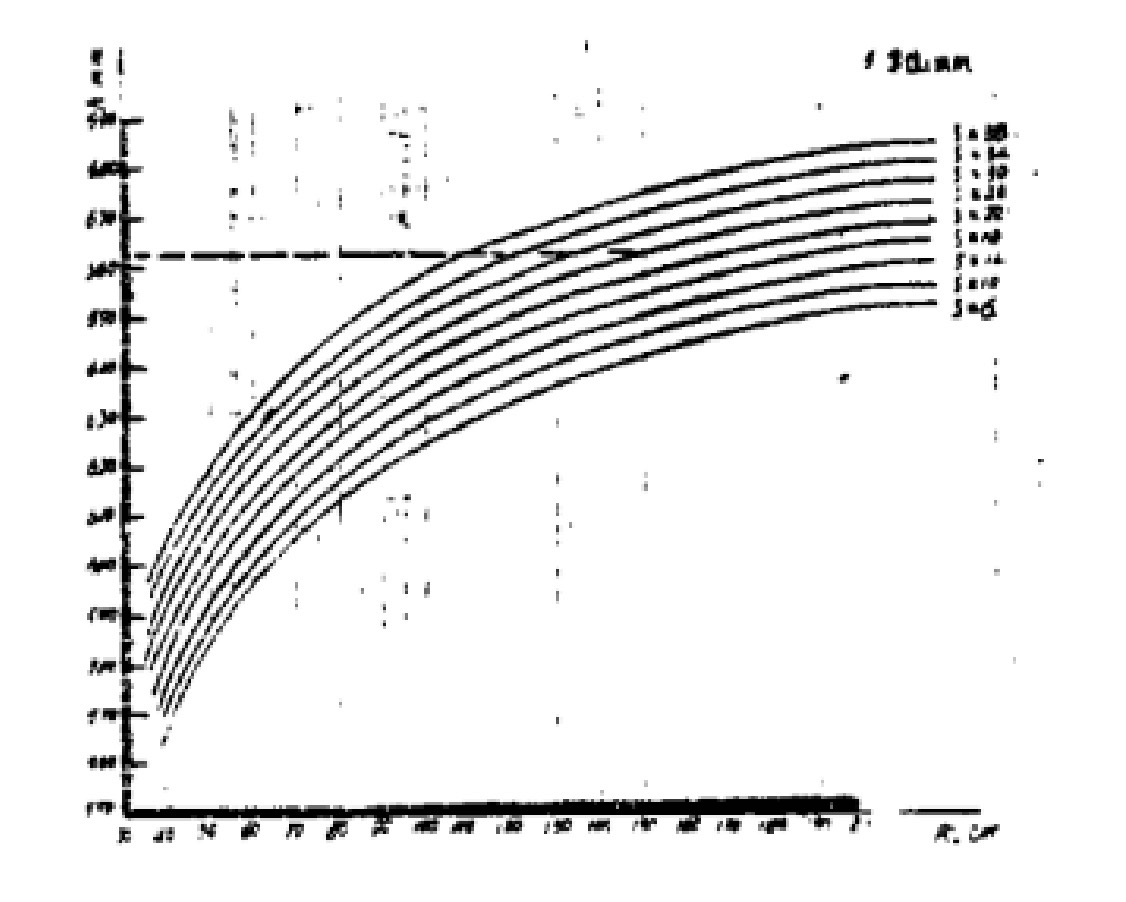

Daha sonra, eğer R0 ve h farklı plaka kalınlıkları altında r0-h koordinat sistemi, R'nin ortak nokta grafiği0 ve h kalınlıkları farklı olan çelik levhaların bu tip haddeleme makinesi elde edilebilir.

Tüm farklı koşullar altında bu tip plaka bükme makinesinde tambur bölümünün ana parametresi "h" değerini elde etmek çok uygundur.

Aşağıda, 70 × 4000 simetrik üçgen şeklin ortak nokta diyagramı verilmiştir silindir plakası bükme makinesi.

Bilinen: r1 = 350 mm, r2 = 330mm, a = 400mm

Evet:

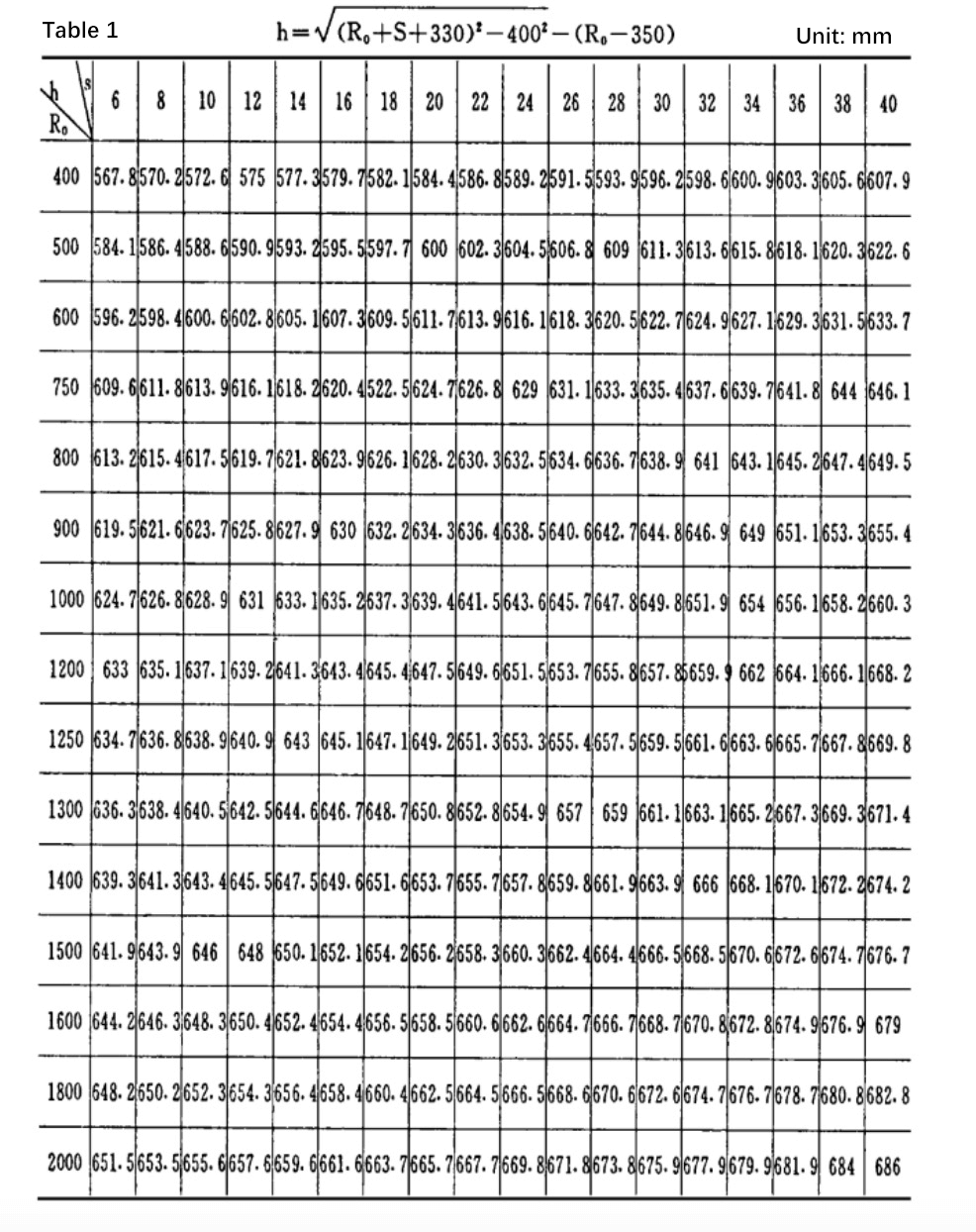

Tablo 1, 2 mm'lik s aralığı ile hesaplama ve çizim veri tablosudur.

Pratik deneyimlere göre, kalınlığı haddeleme makinesi genellikle 6 ≤ s ≤ 40 (mm)'dir.

Genel olarak, haddeleme tamburu bölümünün yarıçapı 400 ≤ R0 ≤ 200 (mm).

Bu nedenle, bu aralık hesaplama çizim aralığı olarak kullanılır.

Tablo 1'den de görülebileceği üzere, belirli bir plaka bükme makinesi belirli bir miktarda R plaka bükmek için kullanıldığında "n" değeri temel olarak s plaka kalınlığına eşittir.0.

Gerçek değer ile gerçek değer arasındaki hata 0,05%'den azdır.

Ancak bakır levha büküldüğünde hem plastik deformasyon hem de elastik deformasyon meydana gelir.

Bu nedenle, boşaltma sonrasında belirli bir elastik iyileşme olacaktır.

Bu nedenle, gerçek üretimde, değer gerçek değerden biraz daha az olmalıdır.

Bu şekilde, ikisinin eşdeğer değişim yasasını kullanırsak, çizim basitleştirilecek ve elastik springback gerçek bükülmeden sonra telafi edilebilir.

Aynı zamanda, grafik çizgisi azaltılabilir ve herhangi bir S'ye karşılık gelen "h" değeri belirli bir R0.

İlk grafik algoritması evrenseldir, ikincisi ise belirli bir plaka bükme makinesi türü içindir; bu plaka bükme makinesi türü özel bir (k-R0-S) eş nokta grafiği.

Öğretimde iki çizge algoritmasının sonuçları çok iyidir ve öğrencileri büyük ölçüde aydınlatır.

Özellikle, ikinci yöntemin belirli bir uygulanabilirliği vardır.

Plaka bükme makinesi üreticisinin (n-R) ortak ana diyagramını yapılandırması önerilmektedir.0-S) üzerinde haddeleme makinesi veya kılavuzda, üreticinin gerçek üretimine büyük kolaylık getirecektir.