Makinelerde rulmanlar, şaftlar ve yataklar arasındaki hassas uyumun neden bu kadar önemli olduğunu hiç merak ettiniz mi? Bu makale, bu uyumların hesaplanmasının temellerini araştırmakta ve çeşitli uyumların mekanik sistemlerin performansını ve güvenilirliğini nasıl etkilediğini detaylandırmaktadır. Mühendisler bu ilkeleri anlayarak makinelerin optimum şekilde çalışmasını ve uzun ömürlü olmasını sağlayabilirler. Mekanik bileşenleriniz için mükemmel uyumu belirlemede kullanılan kritik faktörleri ve yöntemleri öğrenmek için makaleye dalın.

Rulmanlar, şaftlar ve rulman yatakları arasındaki uyum, rulman uygulamalarında kritik bir husustur ve rulman kullanıcılarının büyük ilgi gösterdiği bir konudur. Pratik çalışmalarda, uyum için standart seçim prensibi uygulama ihtiyaçlarını karşılayabilir.

Ancak birçok mühendis bu uygunluk seçimi prensibinin nasıl hesaplandığını merak etmekte ve hatta bazıları hesaplamaları kendileri yapmayı tercih etmektedir.

Gerçekten de rulmanlar, şaftlar ve rulman yatakları arasındaki uyumu seçmeye yönelik temel hesaplama yöntemi, uyumun rulman çalışmasını nasıl etkilediği perspektifinden önceki bilgilerin yeniden birleştirilmesiyle gerçekleştirilebilir.

Rulmanlar, şaftlar ve rulman yatakları arasındaki uyumu seçmek için hesaplama yapmadan önce, hesaplama yönteminin ve sınır koşullarının net bir tanımını sağlayan bu hesaplamanın gerçek amacını anlamak çok önemlidir.

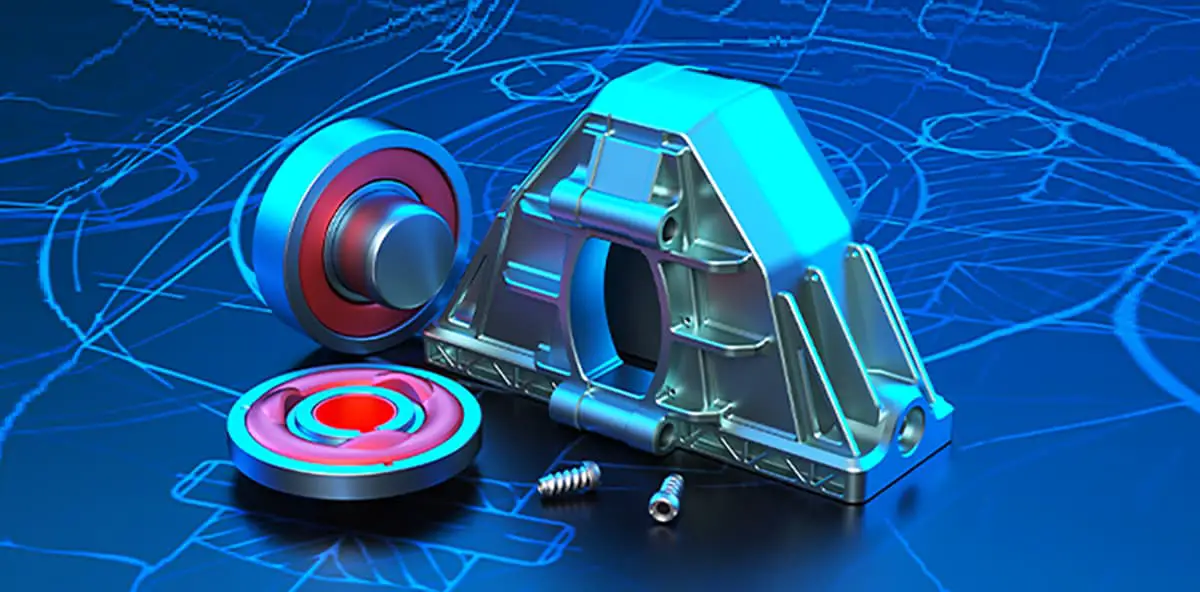

Rulmanın iç bileziği ile mil ve rulmanın dış bileziği ile rulman yatağı arasındaki uyumun genel amacı, rulman ile mil ve rulman yatağı ile rulmanın dış bileziği arasında hiçbir bağıl hareket olmamasını sağlamaktır.

Hem çevresel hem de eksenel yönlerde göreceli hareketten kaçınılmalıdır. Bağıl hareketin yalnızca geçme ile önlenmesinin zor olduğunu anlamak önemlidir, bu nedenle bunu sağlamak için diğer harici tasarım öğeleri kullanılmalıdır.

Örneğin, eksenel hareketi sınırlamak için şaft omuzları ve rulman yatağı basamakları kullanılır; çevresel yönde bağıl hareketi durdurmak için kilitleme yuvaları veya O-ringler kullanan tasarımlar. Bu yöntemler genellikle geçmenin tek başına işlevini yerine getiremediği durumlarda bir tamamlayıcı görevi görür, göreceli hareketi önler ve belirli bir güvenilirlik derecesi sağlar.

Uygun Sınırlar

Yukarıdaki tartışmadan, rulmanların ve ilgili bileşenlerin takılmasında asgari bir sınır olduğunu biliyoruz. Geçme kuvveti çok küçükse, rulman ile geçme yüzeyi arasında göreceli harekete neden olacak ve sabitleme rolünü yerine getiremeyecektir. Bu durum rulmanın yer değiştirme olasılığını artırır.

Mekanik parça tasarım teorisi açısından bakıldığında: uyum ne kadar sıkı olursa, uyum kuvveti o kadar büyük olur ve sonuç olarak "sabitleme" etkisi o kadar önemli olur. Bununla birlikte, "gevşek" ve "sıkı" uyumun bir derecesi vardır.

Geçme çok sıkı ise, geçme yüzeyinin göreceli olarak sabitlenmesini sağlayabilirken, rulman içindeki diğer boyutlar ve ÇELİK MALZEME rulmanın kendisi etkilenecektir. Bu nedenle, sabitleme yalnızca oturmanın artırılmasıyla sağlanamaz.

Öte yandan, bazı uygulamalarda, karşılıklı iki bağlantı yüzeyi arasında oluşan "bağlantı kuvveti" değişecektir (örneğin, bazı titreşim durumlarında). Bu nedenle, yukarıda bahsedilen kuvvet dalgalanmaları sırasında bağlantı yüzeyinin göreceli hareket eğilimi ortaya çıktığında, gerekli "bağlantı kuvvetinin" daha büyük olması gerekir.

Neden daha büyük olmalıdır? Çünkü bağıl hareketin hem "güçlü" hem de "zayıf" aşamalarında bu montaj kuvvetinin montaj yüzeylerinin bağıl hareketine neden olmayacağından emin olmamız gerekir. Örneğin, "montaj kuvvetini" göreceli hareketin "güçlü" aşamasına göre seçersek, titreşim "zayıf" aşamaya geçtiğinde, bu "montaj kuvveti" çok büyük görünecektir.

Tersine, "zayıf" aşamaya göre "montaj kuvvetini" seçersek, "güçlü" aşamaya titreştiğinde, bu kuvvetin yetersiz olduğunu ve montaj yüzeylerinde göreceli hareket meydana geldiğini görürüz. Bu nedenle, tepe noktasını karşılamak için kaçınılmaz olarak daha büyük bir montaj kuvveti kullanılır.

Bu nedenle, titreşimli koşullarda genellikle ilgili rulman için daha sıkı bir geçme kullanılması önerilir.

Tartışmamız gereken konu şudur: Rulmanların ve ilgili bileşenlerin takılması için maksimum bir sınır vardır. Takma kuvveti çok büyükse, diğer rulman özelliklerinde değişikliklere neden olacak ve sorunlara yol açacaktır.

Sonuç olarak, rulman tolerans geçmelerinin seçilmesindeki nihai hedef, rulman geçme yüzeyleri arasındaki geçme kuvvetidir. Bu geçme kuvveti çok küçükse, rulman ve geçme bileşenleri arasında kolayca göreceli harekete (yer değiştirme) yol açabilir; geçme kuvveti çok büyükse, rulmanın iç performansını etkileyebilir (çok küçük boşluk, artan ön yükleme).

Bu, rulman-mil ve rulman-yuva tolerans uyumlarının seçimi için temel sınır ve hesaplama yönüdür.

Örnek: Genel yatay içten dönüşlü motor yatağı.

Yaygın bir yatay içten dönüşlü motorun şaft sistemi en basit yatak konfigürasyonuna sahiptir. Diğer şaft sistemleri bu modele dayanarak çıkarılabilir.

Yatay içten dönüşlü bir motor çalışırken, motorun döner mili rulmanın iç bileziğiyle birlikte dönecektir. Böylece, "dönüş" motorun rotorundan rulmanın iç bileziğine iletilir, bu da rulmanın iç bileziğinin pasif olarak döndüğü anlamına gelir. Bu durumda, önemli miktarda itici güç gereklidir.

Bu tahrik kuvveti, rulmanın iç bileziğinin, yuvarlanma elemanı ve kafes ile birlikte dönmesi için gereken kuvveti kapsar. Bu nedenle, rulmanın iç bileziğini döndürmek için en zorlu çalışma koşulu başlatma veya hız değişimleridir. Bu noktada minimum tahrik kuvveti, rulmanın iç bileziğinin kütlesi ile çarpılan merkezkaç ivmesidir.

Rulman tekdüze bir hızda döndüğünde durum biraz farklıdır.

Bir rulman sabit bir hızda hareket ettiğinde, esas olarak iç yuvarlanma elemanları ile yuvarlanma yolları arasındaki sürtünmenin üstesinden gelmek için gereken tahrik kuvveti minimumdur. Bu nedenle, gerekli "takma kuvveti" yukarıda bahsedilen senaryodan çok daha basittir.

İki farklı uygulamaya bakıldığında, sık sık hız değiştiren veya çalışmaya başlayan motorlar, sabit hızda çalışanlara göre çok daha fazla "takma kuvveti" gerektirir. Bu, daha önce önerilen uygunluk çizelgelerinin değişken hız veya sık çalıştırma durumları için neden daha sıkı bir uygunluk gerektirdiğini açıklar.

Şimdiye kadar "dönen halkayı", yani iç halkayı tartıştık. Peki ya dış halka? Yatay iç rotorlu motorlarda, rulmanın dış halkası tipik olarak sabittir ve rulman yatağı da sabittir.

Rulmanın dış bileziğini döndürme eğiliminde olan tek kuvvet, rulman makaralarının dış bilezik içinde yuvarlanmasıdır. Normal şartlar altında, rulman makaraları ve dış bilezik arasında genellikle sadece yuvarlanma sürtünmesi vardır, bu nedenle bu takma kuvvetinin rulmanın dış bileziğinin dönme eğiliminin üstesinden gelmek için sadece bu yuvarlanma sürtünmesini aşması gerekir.

Ayrıca, yuvarlanma sürtünmesi çok küçük olduğundan, rulmanın yuvarlanma sürtünmesinin üstesinden gelmek için ihtiyaç duyduğu takma kuvveti de çok küçüktür. Bununla birlikte, rulman yatağı ile rulmanın dış bileziği arasında bir kayma sürtünmesi vardır.

Aynı zamanda, rulmanın dış bileziği ile rulman yatağı arasındaki radyal yük, rulmanın iç radyal yükü ile aynı kabul edilebilir. Ayrıca, rulman yuvarlanma yolu içinde sürtünmeyi azaltmak için bir yağlayıcı bulunurken, rulmanın dış bileziği ile rulman yatağı arasında yağlayıcı bulunmamaktadır.

Sonuç olarak, rulmanın dış bileziğinin rulman yatağı içinde güvenli bir şekilde konumlandırılmasıyla, kayma sürtünmesi yoluyla göreli hareket eğiliminin üstesinden gelinebilir. Bu nedenle, yatay içten dönen bir motordaki rulmanın dış bileziğinin neden genellikle gevşek bir şekilde takıldığını anlamak kolaydır.

Ana konuya dönecek olursak, yuvarlanan gövdeler tarafından bir rulmanın dış yuvasına uygulanan sürtünme kuvvetini hesaplamak oldukça kolaydır. Elbette benim kişisel mühendislik deneyimim, bu tür hesaplamaların pratikte genellikle gerekli olmadığını, standart uyum seçim tablolarının tipik olarak yeterli olduğunu göstermektedir. Ancak öğrenme merakı olan mühendisler bunu denemek isteyebilir.

İşte mühendislerin dikkate alması gereken bazı ek sorular (düşünce süreci yukarıda özetlenmiştir, sadece takip edin):

1. Titreşim koşulları altında geçmenin neden sıkı olması gerekir ve dış yatağın sıkı olması gerekir mi?

2. Dikey bir motor için tolerans uyumu nasıl seçilmelidir?

3. Harici olarak dönen bir motor için tolerans uyumu nasıl seçilmelidir?

Yukarıdaki içerik, yukarıdaki sorulara yanıt vermemektedir. Herkesin kendi başına düşünmesi teşvik edilmektedir ve herkesin cevapları türetebileceğine inanıyorum. (Küçük bir ipucu: esnekliği göz önünde bulundurun.)

Düzgün hareket altında, yukarıda bahsedilen dış yuva oturması yörüngede dönmeye neden olur mu?

Maksimum girişim uyumunun sınırından bahsetmiştik. Girişim çok büyükse, diğer rulman performanslarında değişikliklere neden olabilir.

İlk olarak, en önemli faktör rulmanın kendi boyutlarındaki değişimdir. Rulman sıkıca takıldığında, rulmanın iç boşluğu azalacaktır. Ne zaman rulman boşluğu çok küçükse, rulman tutukluk yapabilir. Bu nedenle, en sıkı rulman geçmesi için ilk gereksinim, kalan rulman boşluğu gereksiniminin karşılanmasıdır.

Bu yöntemler, dişli kutusu rulmanlarının uygulanması gibi belirli alanlarda yaygın olarak kullanılmaktadır.

İkinci olarak, sıkı geçmeden etkilenen faktörler, iç bileziğin çatlaması gibi rulman malzemeleridir. Bu durum pratik uygulamalarda gerçekten de meydana gelmiştir. Ancak, genellikle rulman malzemesinin etkisi boşluk etkisinden sonra ortaya çıkar.

Bu makalede öncelikle rulman ve ilgili bileşen uyumlarının hesaplanmasına ilişkin temel yöntemler ele alınmaktadır.

Ancak, motor rulman sistemleri için bu tür karmaşık hesaplamaların genellikle gereksiz olduğunu anlamak çok önemlidir. Bunun nedeni, günlük olarak önerilen tolerans uyum tablolarının yukarıda belirtilen faktörleri zaten dikkate almış olmasıdır. Bu ilkelere dayalı doğrudan seçim genellikle yeterlidir. Bu içeriği, günlük olarak kullandığımız bu referans sonuçların nasıl elde edildiğini size bildirmek için yazıyoruz.

Çok özel bir uygulama olmadıkça veya teorik süreci anlama konusunda özellikle hevesli değilseniz, her bir fit seçiminin bu kadar karmaşık bir değerlendirmeden geçmesini önermiyoruz.

Elbette, dişli kutusu mühendisleri için, özellikle konik makaralı rulmanların ve eğik bilyalı rulmanların ön yükünü hesaplarken, bu tür hususlar kaçınılmaz hale gelir ve dikkatli bir anlayış gerektirir.