Bu makale, döküm üretiminin büyüleyici dünyasına dalarak hammaddeleri temel bileşenlere dönüştüren süreci adım adım ortaya koyuyor. İlgili teknikler, malzemeler ve kalite kontrolleri hakkında bilgi edinin ve karmaşık şekilleri hassas bir şekilde oluşturmanın ardındaki sırları keşfedin.

Döküm üretimi, aşağıdaki kritik aşamaları kapsayan çok adımlı sofistike bir süreçtir:

1. Süreç Planlama ve Dokümantasyon: Bu ilk aşama, kapsamlı bir üretim süreci planı ve ilgili teknik belgelerin oluşturulmasını içerir. Mühendisler parça özelliklerine, üretim hacmi gereksinimlerine ve hedef teslimat tarihlerine dayalı olarak ayrıntılı döküm süreci çizimleri geliştirir. Bu aşama, iş akışı verimliliğini optimize etmek ve kaliteli sonuçlar elde etmek için çok önemlidir.

2. Malzeme Hazırlama: Bu aşama, çeşitli alt süreçler için malzemelerin titizlikle seçilmesini ve hazırlanmasını içerir:

3. Kalıplama ve Maça Yapımı:

4. Eritme ve Dökme:

5. Döküm Sonrası İşlemler:

Ayrıca bakınız:

Döküm işlemi, metal veya alaşımın eritilmesini ve soğutma ve katılaştırma için bir kalıba dökülmesini içeren temel bir metal işleme tekniğidir. Bu çok yönlü yöntem karmaşık geometrilerin üretilmesini sağlar ve otomotivden havacılığa kadar çeşitli sektörlerde yaygın olarak kullanılır.

Yüksek kaliteli dökümlerin üretimi, birkaç kritik adımı kapsayan çok yönlü bir süreçtir:

Her aşama, nihai ürünün katı kalite standartlarını karşılamasını sağlamak için hassas kontrol ve uzmanlık gerektirir. Bu adımları ayrıntılı olarak inceleyelim:

Dökümün yüzey kalitesini, boyutsal doğruluğunu ve genel bütünlüğünü doğrudan etkilediği için kalıp kumunun kalitesi çok önemlidir. Modern dökümhaneler nem içeriğini, tane boyutu dağılımını ve katkı maddelerini hassas bir şekilde kontrol eden sofistike kum hazırlama sistemleri kullanmaktadır. Örneğin, yeşil kum kalıplama tipik olarak silis kumu, bentonit kili ve su karışımı kullanırken, kimyasal olarak bağlanmış kum sistemleri daha fazla mukavemet ve termal stabilite için sentetik reçineler kullanır.

Kalıp oluşturma, dökümün nihai şeklini ve yüzey kalitesini belirleyen kritik bir adımdır. Kum kalıplarının 3D baskısı ve kayıp köpük dökümü gibi gelişmiş teknikler bu süreçte devrim yaratarak daha fazla tasarım özgürlüğü ve daha kısa teslim süreleri sağlamıştır. Karmaşık iç geometriler için maça yapımı şarttır. Maçalar tipik olarak, boyutsal kararlılığı korurken erimiş metalin ısısına dayanabilen özel olarak formüle edilmiş kumlardan yapılır.

Ergitme prosesi metalürjik kontrolün başladığı yerdir. Modern dökümhaneler, hassas sıcaklık kontrolü ve daha küçük partilerin hızlı eritilmesi için indüksiyon ocakları ve yüksek hacimli dökme demir üretimi için kupol ocakları dahil olmak üzere çeşitli ocak türleri kullanır. Gelişmiş spektrometrik analiz, erimiş metalin tam bileşim gereksinimlerini karşılamasını sağlar. Dökme demir platformlar ve takım tezgahı dökümleri için kupol ocakları, büyük hacimleri işlemedeki verimlilikleri ve tutarlı demir kimyasını koruma yetenekleri nedeniyle popüler olmaya devam etmektedir.

Takım tezgahı yatakları veya çalışma tezgahları gibi büyük veya yüksek hassasiyetli dökümler için genellikle kuru kum dökümü kullanılır. Bu yöntem, nemi gidermek için kalıbın kurutulmasını içerir, boyutsal stabiliteyi ve yüzey kalitesini artırır. Tutarlı dolum oranları sağlamak ve türbülansı en aza indirmek için modern dökümhanelerde dökme işlemi kritiktir ve genellikle otomatikleştirilir. Alttan dökme potaları ve bilgisayar kontrollü dökme sistemleri gibi yenilikler döküm kalitesini önemli ölçüde artırmış ve kusurları azaltmıştır.

Kontrollü soğutma, istenen mikro yapıların elde edilmesi ve iç gerilmelerin en aza indirilmesi için gereklidir. Yönlü katılaştırma ve soğutma kullanımı gibi teknikler dökümün kritik bölgelerindeki mekanik özellikleri geliştirebilir.

Döküm sonrası işlemler arasında kum giderme, yükselticilerin ve kapıların kesilmesi ve yüzey bitirme yer alır. Yüksek basınçlı su jeti ve robotik taşlama gibi gelişmiş teknikler bu aşamada verimliliği ve tutarlılığı artırmıştır. Takım tezgahı dökümlerinde, gerekli düzlük ve paralelliği elde etmek için genellikle hassas yüzey taşlama gerekir.

Isıl işlem, dökümün mekanik özelliklerini ve boyutsal kararlılığını optimize etmek için çok önemlidir. Dökme demir platformlar ve takım tezgahı bileşenleri için, sonraki işleme operasyonları sırasında bozulmayı en aza indirmek için genellikle gerilim giderme tavlaması yapılır. Normalleştirme veya su verme ve temperleme işlemleri gibi daha karmaşık ısıl işlemler, belirli mukavemet ve tokluk gereksinimlerini elde etmek için uygulanabilir.

Döküm üretim süreci, simülasyon yazılımındaki ilerlemelerle gelişmeye devam etmekte, yolluk ve yükseltme sistemlerinin sanal optimizasyonuna, katılaşma davranışının tahmin edilmesine ve fiziksel üretim başlamadan önce potansiyel kusurların belirlenmesine olanak sağlamaktadır. Dijital araçların geleneksel dökümhane uygulamalarıyla bu entegrasyonu, takım tezgahı endüstrisindeki ve ötesindeki zorlu uygulamalar için yüksek kaliteli, uygun maliyetli dökümler üretmenin anahtarıdır.

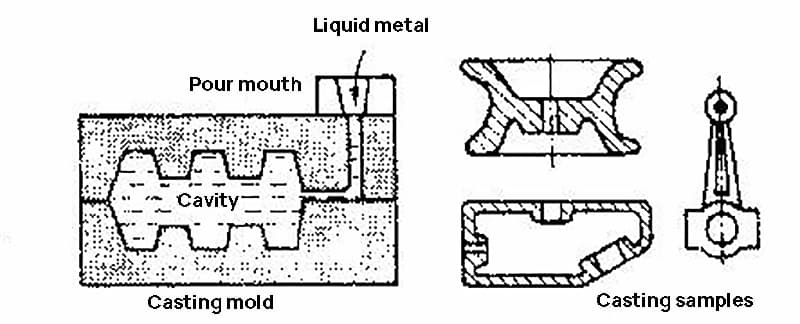

Döküm üretimi bir metal şekillendirme Metalin ısıtılarak akışkan bir hale getirilmesini ve istenen şekle sahip bir kalıba dökülmesini içeren teknik. Metal, yerçekimi veya basınç, merkezkaç kuvveti veya elektromanyetik kuvvet gibi dış kuvvetlerin etkisi altında kalıp boşluğunu doldurur ve ardından soğuyarak katılaşır ve bir döküm veya parça haline gelir.

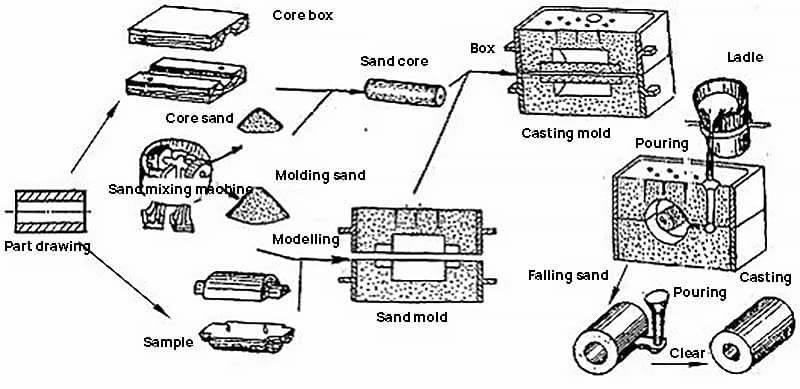

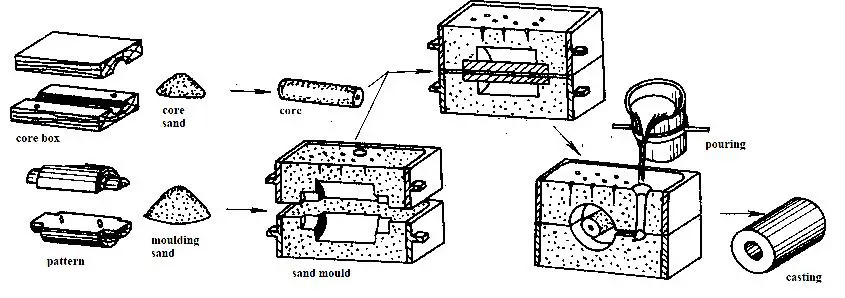

Şekil 1 döküm süreci

Döküm işlemi genellikle bir işlenmemiş parçanın bir parçaya dönüştürülmesini içerir.

Bununla birlikte, bazı dökümler gerekli tasarım doğruluğunu ve yüzey pürüzlülüğü gereksinimlerini daha fazla kesmeye gerek kalmadan karşılayabilir ve doğrudan parça olarak kullanılabilir.

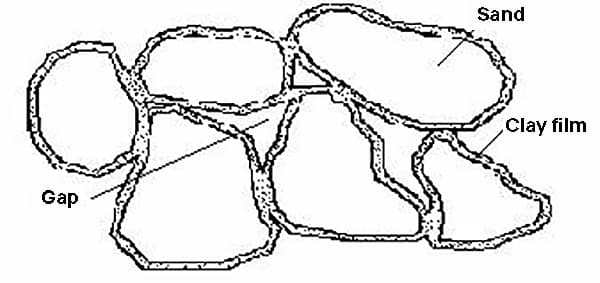

Kalıp kumu (maça kumu dahil) için temel performans kriterleri arasında mukavemet, geçirgenlik, yangına dayanıklılık, akma, akışkanlık, kompaktlık ve çökmeye karşı direnç yer almaktadır.

Kalıp kumu ham kum, bağlayıcı ve katkı maddelerinden oluşur.

Dökümde kullanılan ham kum deniz kumu, nehir kumu veya düşük çamur içeriğine sahip dağ kumu, tek tip parçacık boyutu ve yuvarlak ve çokgen şekillerin karışımı olmalıdır.

Dökümde kullanılan yapıştırıcılar arasında sırasıyla kil kumu, su camı kumu, reçine kumu, sentetik yağ kumu ve bitkisel yağ kumu olarak adlandırılan kil (normal kil ve bentonit gibi), su camı kumu, reçine, sentetik yağ kumu ve bitkisel yağ kumu bulunur.

Kalıp (maça) kumunun belirli özelliklerini geliştirmek için bazen kalıp (maça) kumuna kömür, talaş ve kağıt hamuru gibi katkı maddeleri eklenir.

Kalıp kumunun yapısı Şekil 2'de gösterilmiştir.

Şekil 2 Kalıp kumu yapısının şematik diyagramı

Döküm, özellikle kırılgan metallerden veya alaşımlardan (çeşitli dökme demirler ve demir dışı alaşımlar gibi) yapılan parçalar için bileşen boşlukları üretmek için temel bir yöntem olmaya devam etmektedir ve çoğu zaman uygulanabilir tek üretim sürecini temsil etmektedir.

Alternatif üretim yöntemleriyle karşılaştırıldığında, döküm çeşitli ayırt edici özellikler sunar:

Malzeme, boyut ve ağırlık açısından çok yönlülük:

Döküm işlemi, demir içeren metaller (dökme demir, dökme çelik) ve demir içermeyen alaşımlar (alüminyum, bakır, magnezyum, titanyum, çinko ve çeşitli özel alaşımlar) dahil olmak üzere çok çeşitli malzemeleri barındırır.

Dökümler, sadece birkaç gram ağırlığındaki minyatür bileşenlerden yüzlerce tonu aşan devasa yapılara kadar uzanabilir.

Dökümlerde duvar kalınlıkları 0,5 mm'den yaklaşık 1 metreye kadar değişebilir ve hem karmaşık detaylara hem de sağlam yapılara olanak tanır.

Döküm uzunlukları sadece milimetreden on metreye kadar değişebilir ve geniş bir uygulama yelpazesine hitap eder.

Karmaşık geometriler üretebilme becerisi:

Döküm, diğer yöntemlerle üretilmesi zor veya imkansız olan motor blokları, pompa gövdeleri, türbin kanatları ve karmaşık pervaneler gibi karmaşık şekillere ve iç boşluklara sahip parçaların oluşturulmasında mükemmeldir.

Ağa yakın şekil yetenekleri:

Modern döküm teknikleri, nihai boyutlarına ve geometrisine çok yakın parçalar üreterek malzeme israfını ve müteakip işleme operasyonlarını önemli ölçüde azaltabilir. Bu ağa yakın şekil kabiliyeti özellikle karmaşık veya büyük bileşenler için avantajlıdır.

Hammadde erişilebilirliği ve maliyet etkinliği:

Döküm, genellikle geri dönüştürülmüş metaller de dahil olmak üzere kolayca bulunabilen hammaddeleri kullanır ve bu da maliyet etkinliğine katkıda bulunur. Birçok döküm prosesi için nispeten düşük takım maliyetleri, özellikle düşük ila orta üretim hacimleri için ekonomik uygulanabilirliğini daha da artırmaktadır.

Esneklik ve yüksek üretkenlik:

Döküm prosesleri, küçük partiler veya prototipler için manuel yöntemlerden tam otomatik, yüksek hacimli üretim hatlarına kadar çeşitli üretim ölçeklerine göre uyarlanabilir.

Otomatik kalıplama hatları ve robotik döküm sistemleri gibi gelişmiş döküm teknolojileri, yüksek verimlilik oranları sağlayarak dökümü karmaşık parçaların seri üretimi için uygun hale getirir.

Ayrıca döküm, birden fazla bileşenin tek bir döküm parçaya entegre edilmesine olanak tanıyarak montaj süresini kısaltır ve yapısal bütünlüğü iyileştirir. Parçaların bu şekilde birleştirilmesi, nihai üründe önemli maliyet tasarruflarına ve performans iyileştirmelerine yol açabilir.

Döküm süreci karmaşıktır ve dökümlerin kalitesi çok sayıda faktörden etkilenebilir.

Sık sık meydana gelen döküm hataları Hammaddelerin yetersiz kontrolü, yetersiz süreç planlaması, uygunsuz üretim operasyonları ve yetersiz yönetim sistemlerinden kaynaklanmaktadır.

Aşağıda yaygın döküm kusurlarının adları, özellikleri ve nedenleriyle birlikte bir listesi yer almaktadır.

| Kusur adı | Özellikler | Ana nedenler |

Stoma | Dökümün içinde veya yüzeyinde farklı boyutlarda pürüzsüz delikler vardır. | ① Fırın şarjı kuru değil veya çok sayıda oksit ve kirlilik içeriyor; ② Fırının önündeki dökme aletleri veya katkı maddeleri kurutulmamıştır; ③ Kalıp kumunda çok fazla su bulunur veya kalıp kaldırma ve düzeltme sırasında çok fazla su fırçalanır; ④ Yetersiz maça kurutması veya tıkalı maça havalandırması; ⑤ Yay kumu çok sıkıdır ve kalıp kumunun hava geçirgenliği zayıftır; ⑥ Dökme sıcaklığı çok düşük veya dökme hızı çok hızlı. |

| Büzülme boşluğu ve gözeneklilik | Büzülme delikleri çoğunlukla dökümün kalın kısmında, düzensiz şekilli ve pürüzlü iç kısımda dağılmıştır. | ① Dökümün yapısal tasarımı mantıksızdır, örneğin et kalınlığı farkı çok büyüktür ve kalın cidara yükseltici veya soğuk demir yerleştirilmemiştir; ② Dökme sistemi ve yükselticinin konumu yanlış; ③ Dökme sıcaklığı çok yüksek; ④ Alaşımın kimyasal bileşimi niteliksiz, büzülme oranı çok büyük ve yükseltici çok küçük veya çok az. |

Kum delikleri | Dökümün içinde veya yüzeyinde kalıp kumu ile doldurulmuş delikler vardır. | ① Kalıplama kumunun mukavemeti çok düşüktür veya kum kalıbın ve maçanın kompaktlığı yeterli değildir, bu nedenle kalıplama kumu erimiş metal tarafından kalıp boşluğuna akıtılır; ② Kutu kapatıldığında kum kalıbı kısmen hasar görür; ③ Dökme sistemi mantıksız, ingat yönü yanlış ve kum kalıp erimiş metalden zarar görüyor; ④ Kutu kapatıldığında kalıp boşluğundaki veya kapısındaki gevşek kum temizlenmez. |

Yapışkan kum | Dökümün yüzeyi bir kum tabakası ile pürüzlüdür. | ① Ham kumun yangın direnci düşüktür veya partikül boyutu çok büyüktür; ② Çamur içeriği çok yüksek olduğunda kalıp kumunun yangın direnci azalır; ③ Dökme sıcaklığı çok yüksek; ④ Yeşil döküm sürecinde kalıplama kumundaki pülverize kömür içeriği çok azdır; ⑤ Kuru tip eğik olarak boyanmamış veya kaplama çok ince. |

Kum katılımı | Bir kalıp kumu tabakası, iki kalıp arasına sıkıştırılır. metal sac çıkıntı ve bağlantı parçası. | ① Kalıp kumunun sıcak ıslak gerilme mukavemeti düşüktür ve kalıp boşluğunun yüzeyi genişlemek ve çatlamak için ısıtılır ve pişirilir; ② Kum kalıbın yerel kompaktlığı çok yüksektir, su çok fazladır ve su on kez kurutulduktan sonra kalıp boşluğunun yüzeyi çatlar; ③ Yanlış dökme konumu seçimi, yüksek sıcaklıkta erimiş demirin uzun süre pişmesi nedeniyle boşluk yüzeyinin genişlemesine ve çatlamasına neden olur; ④ Dökme sıcaklığı çok yüksek ve dökme hızı çok yavaş. |

Yanlış tip | Döküm, ayırma yüzeyi boyunca göreceli yer değiştirmeye sahiptir. | ① Kalıbın üst kalıp yarısı ve alt kalıp yarısı hizalanmamıştır; ② Kutu kapatıldığında, üst ve alt kum kutuları yanlış hizalanır; ③ Üst ve alt kum kutuları kenetlenmemiş veya üst kutu yeterince bastırılmamış ve dökme sırasında yanlış kutu oluşmuş. |

Soğuk bariyer | Kartların tamamen kaynaştığı dökümde boşluklar veya çukurlar vardır ve birleşme yerleri pürüzsüzdür. | ① Dökme sıcaklığı çok düşüktür ve alaşım akışkanlığı zayıftır; ② Dökme hızı çok yavaş veya dökme sırasında akış kesiliyor; ③ Dökme sisteminin konumu uygun değil veya ingatın kesit alanı çok küçük; ④ Döküm duvarı çok ince; ⑤ Yolluk yüksekliği (yolluk kabı dahil) yetersiz; ⑥ Dökme sırasında metal miktarı yetersiz ve boşluk dolu değil. |

Yetersiz dökme | Döküm tam olarak doldurulmamıştır. | |

Crackle | Döküm çatlamıştır ve çatlaktaki metal yüzeyde oksit filmi vardır. | ① Döküm yapısı tasarımı mantıksız, duvar kalınlığı farkı çok büyük ve soğutma düzensiz; ② Kum kalıbı ve maçanın geri çekilmesi zayıf veya yay kumu çok sıkı; ③ Erken kum düşmesi; ④ Uygun olmayan kapak konumu, dökümün tüm parçalarında eşit olmayan büzülmeye yol açar. |

| Sipariş | Kusur başlığı | Kusur özellikleri | Önleyici tedbir |

| 1 | stoma | Dökümün iç kısmında, yüzeyinde veya yüzeye yakın kısımlarında farklı boyutlarda pürüzsüz delikler vardır. Şekiller yuvarlak, uzun ve düzensiz, tek veya topludur Renk beyaz veya koyu renklidir, bazen bir oksit tabakası ile kaplıdır. | Döküm işlemi sırasında kum kalıbın gaz emisyonunu azaltın, döküm yapısını iyileştirin, kum kalıbın ve maçanın geçirgenliğini iyileştirin ve kalıptaki gazın sorunsuz bir şekilde boşaltılmasını sağlayın. |

| 2 | daralma boşlukları | Dökümün kalın bölümünün içinde, iki ara yüzün içi ve kalın bölüm ile ince bölümün birleşme yerinin içi veya yüzeyi, şekil düzensiz, delik pürüzlü ve düzensiz ve tane iridir. | Küçük ve düzgün et kalınlığına sahip dökümler aynı anda katılaştırılacaktır. Büyük ve düzensiz et kalınlığına sahip dökümler inceden kalına doğru katılaştırılacak ve yükselticinin soğuk demiri makul bir şekilde yerleştirilecektir. |

| 3 | büzülme gözenekliliği | Dökümdeki küçük ve süreksiz büzülme delikleri bir veya daha fazla yerde toplanmıştır ve parçacıklar kabadır. Her bir parçacık arasında küçük delikler vardır ve hidrostatik test sırasında su sızıntısı meydana gelir. | Duvarlar arasındaki derzlerde sıcak derzler en aza indirilmeli, dökme sıcaklığı ve dökme hızı en aza indirilmelidir. |

| 4 | Cüruf Deliği | Dökümün içinde veya yüzeyinde düzensiz şekilli delikler. Delikler pürüzsüz değildir ve tamamen veya kısmen cürufla doludur. | Erimiş demirin sıcaklığını arttırır. Cüruf viskozitesini azaltır. Yolluk sisteminin cüruf tutma kabiliyetini geliştirir. Dökümün iç filetosunu arttırır. |

| 5 | kum delikleri | Dökümün içinde veya yüzeyinde kalıp kumu ile doldurulmuş delikler vardır. | Kalıplama kumu performansını ve kalıplama işlemini sıkı bir şekilde kontrol edin ve kalıbı kapatmadan önce kalıp boşluğunu temizlemeye dikkat edin. |

| 6 | termal çatlama | Döküm üzerinde delici veya delici olmayan çatlaklar vardır (Not: kavisli ise) ve çatlaktaki metal kaplama oksitlenmiştir. | Erimiş demirdeki S ve P içeriğini sıkı bir şekilde kontrol edin Dökümün et kalınlığı mümkün olduğunca düzgün olmalıdır Kalıp kumu ve maça verimini artırın Dökme yükselticisi dökümün büzülmesini engellememelidir Et kalınlığında ani değişikliklerden kaçının Açıklık çok erken olamaz Dökümler su verilemez. |

| 7 | soğuk çatlak | Döküm üzerinde delici veya delici olmayan çatlaklar (çoğunlukla düz) vardır ve çatlaktaki metal kaplama oksitlenmiştir. | |

| 8 | kum yakma | Dökümün yüzeyi tamamen veya kısmen kum (veya kaplama) ile karıştırılmış bir metal (veya metal oksit) tabakası veya sinterlenmiş kalıp kumu tabakası ile kaplanır, bu da dökümün pürüzlü bir yüzeye sahip olmasına neden olur. | Kum boşluğunu azaltın Metalin dökülme sıcaklığı uygun şekilde düşürülmelidir Kalıp kumunun ve maça kumunun yangına dayanıklılığını artırın. |

| 9 | kum katılımı | Dökümün yüzeyinde bir metal tümör veya levha tabakası bulunur ve metal tümör ile döküm arasına bir kalıplama kumu tabakası sıkıştırılır. | Kalıplama kumu ve maça kumunun özelliklerini sıkı bir şekilde kontrol edin. Erimiş metalin düzgün bir şekilde akmasını sağlamak için dökme sistemini iyileştirin Büyük düzlem dökümler eğik olarak dökülmelidir. |

| 10 | soğuk bariyer | Döküm üzerinde bir tür tamamlanmamış füzyon boşluğu veya çukuru vardır ve sınır kenarı pürüzsüzdür. | Dökme sıcaklığını ve dökme hızını iyileştirin Yolluk sistemini iyileştirin Dökme sırasında akış kesilmemelidir. |

| 11 | dökülemez | Boşluğun erimiş metal ile tam olarak doldurulmaması nedeniyle dökümde et eksikliği. | Dökme sıcaklığını ve dökme hızını iyileştirin Akışı kesmeyin ve yangını önleyin. |

Üretim dökümünde, yüksek sıcaklıkta kılavuz çekme ve düşük sıcaklıkta dökme prensibine bağlı kalmak, optimum sonuçlar elde etmek için çok önemlidir.

Erimiş metalin dokunma sıcaklığının yükseltilmesi, inklüzyonların tamamen çözünmesini kolaylaştırır ve cüruf flotasyonunu teşvik ederek temizleme ve gaz giderme işlemlerinin etkinliğini artırır. Bu yaklaşım, nihai dökümlerde cüruf kalıntıları ve gözeneklilik kusurları olasılığını önemli ölçüde azaltır.

Buna karşılık, daha düşük bir dökme sıcaklığının muhafaza edilmesi çeşitli avantajlar sunar:

Bu avantajlar gözeneklilik, kum yapışması ve büzülme boşlukları gibi kusurların önlenmesine yardımcı olur.

Bu nedenle, en uygun strateji, kalıp boşluğunun tamamen doldurulmasını sağlayan mümkün olan en düşük dökme sıcaklığını korumaktır.

Dökme işlemi, erimiş metalin potadan kalıba aktarılmasını içerir. Yanlış uygulama, aşağıdakiler de dahil olmak üzere çeşitli döküm kusurlarına yol açabilir:

Ayrıca, döküm sırasında yetersiz güvenlik önlemleri önemli kişisel yaralanma riskleri oluşturabilir.

Yüksek kaliteli dökümler sağlamak, üretkenliği artırmak ve güvenli operasyonları sürdürmek için, döküm işlemi sırasında aşağıdaki yönergelere kesinlikle uyun:

1. Kullanmadan önce tüm ekipmanları iyice kurulayın:

2. Dökme personeli için uygun kişisel koruyucu ekipman (PPE) uygulayın:

3. Taşıma ve dökme işlemleri sırasında dökülmeyi ve olası yaralanmaları önlemek için dökme kepçesini aşırı doldurmaktan kaçının.

4. "Yavaş-hızlı-yavaş" prensibini kullanarak dökme hızını optimize edin:

5. Yüksek sıvı ve katılaşma büzülmesine eğilimli bileşenler için (örneğin, orta ve büyük çelik parçalar), ilk dökme tamamlandıktan sonra geçit veya yükseltici yoluyla ikincil besleme uygulayın.

6. Döküm sırasında döküm kalıbından yayılan gazları tutuşturun:

Kum döküm teknolojisi, kalıp hazırlığı için birincil malzeme olarak kum kullanan bir döküm yöntemidir.

Kum döküm, yüzyıllardır kullanılan denenmiş ve doğru bir döküm yöntemidir.

Eski olmasına rağmen kum döküm, çok çeşitli şekil, boyut, karmaşıklık ve alaşımlara uyum sağlamadaki çok yönlülüğünün yanı sıra kısa üretim döngüsü ve düşük maliyeti nedeniyle özellikle tek parçalar veya küçük partiler için en yaygın kullanılan döküm yöntemi olmaya devam etmektedir.

Geleneksel kum döküm süreci şu adımlardan oluşur: kumun hazırlanması, kalıp yapımı, maça yapımı, kalıplama, dökme, kumun çıkarılması, taşlama ve inceleme.

Kalıplama kumu ve maça kumu kalıplama işlemi için hazırlanır.

Tipik olarak, kullanılmış kumu uygun miktarda kil ile karıştırmak için bir kum karıştırıcı kullanılır.

Kalıplar ve maça kutuları parça çizimlerine göre oluşturulur. Tek parçalar tipik olarak ahşap kalıplar kullanılarak yapılırken, seri üretimde demir veya çelik kalıplar olarak da bilinen plastik veya metal kalıplar kullanılabilir.

Yüksek hacimli üretim için şablonlar kullanılarak kalıplar yapılabilir.

Gravür makinelerinin kullanılmasıyla kalıp yapım süreci çok daha hızlı hale geldi ve üretim döngüsünü 2 ila 10 güne indirdi.

Kalıplama işlemi, kalıp kumu kullanılarak dökümün kalıp boşluğunun oluşturulmasını içerir. Maça yapımı, dökümün iç şeklinin oluşturulmasını ve kalıp eşleştirme, maçanın kalıp boşluğuna yerleştirilmesini ve üst ve alt kum kutuları ile kapatılmasını içerir.

Kalıplama, döküm sürecinde çok önemli bir adımdır.

İstenilen ürünü üretmek için metal bileşimikimyasal bileşim dikkatlice hazırlanır. Alaşım malzemelerini eritmek ve doğru bileşime ve sıcaklığa sahip nitelikli bir sıvı metal üretmek için uygun bir eritme fırını seçilir.

Geleneksel olarak eritme işlemi kupol fırını kullanılarak gerçekleştirilirdi, ancak çevresel kaygılar nedeniyle bu yöntemin yerini büyük ölçüde elektrikli fırınların kullanımı almıştır.

Elektrikli fırında üretilen erimiş metal, bir pota kullanılarak kalıba aktarılır.

Tüm kalıp boşluğunun erimiş metal ile dolmasını sağlamak için dökme hızını kontrol etmek önemlidir.

Erimiş metal dökmenin tehlikeli olabileceğini ve uygun güvenlik önlemlerinin her zaman alınması gerektiğini lütfen unutmayın.

Erimiş metal döküldükten sonra katılaştığında, kapı bir çekiç kullanılarak çıkarılır ve kum dökümden silkelenir. Döküm daha sonra bir kumlama aleti kullanılarak kumlanır. kum püskürtme temiz bir yüzey elde etmek için makine.

Daha az katı gerekliliklere sahip boş döküm parçaları genellikle incelemeden sonra teslim edilebilir.

Özel gereksinimleri olan veya gerekli özellikleri karşılamayan bazı dökümler ek işlem gerektirebilir.

Bu işlem genellikle çapakları gidermek ve döküm üzerinde daha pürüzsüz bir yüzey elde etmek için bir taşlama taşı veya öğütücü kullanılarak gerçekleştirilir.

Denetimler genellikle temizleme veya işleme aşamasında gerçekleştirilir ve kalifiye olmayan dökümler bu sırada tespit edilir.

Bununla birlikte, bazı dökümlerin özel gereksinimleri olabilir ve ek inceleme gerektirebilir. Örneğin, bir dökümün gerekli özellikleri karşıladığından emin olmak için merkezi deliğine 5 cm'lik bir mil sokularak test edilmesi gerekebilir.

Yukarıdaki 8 adım tamamlandıktan sonra döküm işlemi esasen tamamlanmış olur. Ancak, yüksek hassasiyet gerektiren dökümler için ek işleme gerekebilir.

İşleme işleminin bu açıklamanın kapsamı dışında olduğunu unutmayın.

Döküm teknolojisi ilerlemeye devam ettikçe, geleneksel kum dökümü geliştirilmekte veya yerini başka yöntemlere bırakmaktadır.

İnovasyon ebedi bir temadır ve bir dökümhanenin başarılı olabilmesi için sahip olması gereken temel bir niteliktir.

Kum döküm, döküm endüstrisinde kullanılan en yaygın ve geleneksel döküm yöntemidir ve genellikle küçük döküm üreticileri için başlangıçta tercih edilen seçimdir.

Kum döküm işlemi için gerekli temel ekipman ve aletler nelerdir?

Kum döküm süreci, üretim süreci sırasına uygun olarak aşağıdaki ekipman ve araçları gerektirir: kum karıştırma ekipmanı, kalıp yapma ekipmanı, maça yapma ekipmanı, kalıplama ekipmanı, eritme ekipmanı, dökme ekipmanı, temizleme ekipmanı ve döküm işleme ekipmanı.

Bu adım için gerekli ekipman bir kum karıştırıcısı, gerekli aletler ise bir kürek ve bir elektir.

Kum kalıp dökümü, özel bir kalıplama malzemesi olarak hizmet veren kuma bağlıdır.

Kalıp kumu geri dönüştürülebilir, ancak yeniden kullanılmadan önce elenmelidir.

Kum, bir kum karıştırıcısı kullanılarak ince ve eşit şekilde karıştırılmalıdır.

Küçük bir kum mikserinin maliyeti 2.000 birim kadar düşük olabilir.

Gerekli ekipman: Gravür makinesi.

Gerekli malzemeler: Ahşap kalıp, Plastik kalıp (özel plastik plaka), Metal kalıp (metal blok).

Kalıp, müşterinin sağladığı numunelere veya çizimlere göre oluşturulmalıdır.

Kalıbın kalitesi, dökümün şeklinin hassasiyetini doğrudan etkiler.

Önceleri ahşap kalıplar genellikle marangozlar tarafından üretilirdi. Ancak oyma makinelerinin gelişmesiyle birlikte artık ahşap, plastik ve metal kalıpları oluşturmak için kullanılıyor.

Hem ahşap hem de plastik kalıpları kazıyabilen temel bir gravür makinesi birkaç bin yuan karşılığında satın alınabilir. Ancak metal gravür için on binlerce ila yüz binlerce yuana mal olan bir gravür makinesine ihtiyacınız olabilir.

Gravür makinesinin fiyatı öncelikle malzeme yetenekleri, doğruluğu ve otomasyon seviyesine göre belirlenir.

Gerekli ekipman: Fırın. Gerekli malzemeler: Kaplanmış kum ve kalın eldivenler.

Dökümlerde iç boşluklar oluşturma süreci genellikle bir maça yapmayı içerir ve bunu yapmak için birkaç yöntem vardır.

En yaygın iki yöntem şunlardır:

Fırınlama işlemi sırasında çekirdek kutusunun çok sıcak olduğunu unutmayın, bu nedenle korunmak için eldiven giymek önemlidir.

Kaplanmış kumla pişirilen maça, döküm sırasında fırınlama gerektirmediğinden ve dökümün nispeten temiz bir iç yüzeyi ile sonuçlandığından ikinci yöntemi tavsiye ederim.

Gerekli Ekipman: Kalıplama Makinesi Gerekli Aletler: Kum Havuzu, Alt Plaka, Kazıyıcı, Kürek, Daldırma Kalemi, Kapı Açmak için V Şeklinde Demir Levha, Fırça, Hava Deliği İğnesi, vb.

Kalıplama, kum dökümünde en zorlu ve en önemli adımdır ve en belirgin endüstriyel özelliklere sahiptir. Geçmişte kalıplama tamamen elle yapılıyordu, ancak günümüzde çoğu kalıplama işçisi kalıplama makineleri kullanarak iş yoğunluğunu önemli ölçüde azaltmaktadır.

Kalıplamada, genişleme için bir kum havuzu, bir alt plaka, kazıyıcı, kürek, daldırma kalemi, kapı açmak için V şeklinde bir demir levha, fırça, hava deliği iğnesi ve diğerleri dahil olmak üzere çeşitli aletler kullanılır. Bu aletler çoğunlukla küçüktür ve kalıplama işçileri tarafından kişisel tercihlerine uyacak şekilde özelleştirilir.

Sonuç olarak, yüksek kaliteli bir kalıp üretmek bu süreçte başarının anahtarıdır.

Gerekli Ekipman: Elektrikli Fırın ve Transformatör Gerekli Malzemeler: Demir, Alüminyum, Bakır ve diğer Hammaddeler, Kalay ve Demir (Harmanlama).

Bu adımın birincil amacı demiri eriterek erimiş demir haline getirmektir. Buradaki zorluk, erimiş demirin karıştırılması ve sıcaklığının kontrol edilmesinde yatmaktadır.

Kupol yasağı nedeniyle, büyük ve küçük fabrikaların çoğu artık eritme ekipmanı olarak elektrikli fırınlar kullanmaktadır. Elektrikli fırınlar çeşitli boyutlarda ve geniş bir fiyat aralığına sahiptir. Daha küçük olanlar, 200 kg kapasiteli, 10.000 ila 20.000 arasında bir fiyata sahipken, daha büyük olanlar yüz binler ila milyonlara ulaşabilir.

Elektrikli fırına ek olarak özel bir transformatör de gereklidir ve ayrıca satın alınmalıdır. Transformatörün kullanımı yerel elektrik bürosu tarafından onaylanmalıdır ve uygulama maliyetleri değişiklik göstermektedir.

Küçük bir dökümhane kurmak en az birkaç yüz bine mal olabilir ve maliyetin yarısı başvuru ücretine atfedilir.

Gerekli Ekipman: Erimiş Demir Kepçesi ve Hava Vinci

Elektrik fırınında üretilen erimiş demir büyük ve küçük miktarlara ayrılabilir. Önce büyük bir kaba dökülür ve daha sonra daha kolay kullanım için daha küçük kaplara aktarılır.

İşçiler küçük kapları taşır ve erimiş demiri tamamlanmış kalıba döker. Bu adım yüksek riskler içerir ve işçiler gerekli koruyucu önlemleri almalıdır.

Büyük fabrikalarda, büyük dökümler hava vinçleri gibi büyük ekipmanlar kullanılarak dökülür. Bu, döküm sürecinde güvenlik ve verimliliğin sağlanmasına yardımcı olur.

Gerekli Ekipman: Kumlama Makine

Dökme işleminin ardından döküm soğuduktan sonra işçiler onu kalıptan çıkarır. Toprağın çoğunu yüzeyden alırlar ve bir çekiç kullanarak kapıyı kırarlar.

Bir sonraki adım, dökümün kumlama için bir kumlama makinesine yerleştirilmesidir. Bu işlem döküm yüzeyinin temizlenmesine ve pürüzsüz hale getirilmesine yardımcı olur.

Ortak Ekipmanlar: Taşlama Taşı, Parlatma Makinesi, Kesme Makinesi ve Torna.

Döküm işleme, talaşlı imalat kategorisine girer. Çoğu genel işleme ekipmanı kullanılabilir, ancak döküm kapsamının ötesine geçer.

Tipik olarak, dökümhaneler taşlama taşları, parlatma makineleri, kesme makineleri gibi temel araçlara sahiptir ve bir torna tezgahına sahip olmak da avantajlıdır. Bu aletler temel döküm işlemleri için yeterlidir.

Tüm çalışmalar birbiriyle koordine edilmelidir. Yeni başlayan küçük dökümhaneler tüm döküm süreçlerine sahip olmayabilir ve kendi kalıplarını üretme ve işleme kapasitesine sahip olmayabilir.

Bunu telafi etmek için, uzman kalıp üreticileri ve makinistlerle işbirliği yapabilir ve sadece boşlukların dökümünden sorumlu olabilirler.

Döküm geleneksel ve takdire şayan bir sektördür. Çevre koruma nedeniyle yasaklarla karşı karşıya kalmalarına rağmen, birçok küçük geleneksel dökümhane hayatları boyunca dökümle uğraşmış ve ya işsiz kalmış ya da profesyonel olarak işlerine devam etmiştir.

Eski nesil dökümhane çalışanlarına bir selam vermek istiyorum!