Hassas kesim sanatında ustalaşmaya hazır mısınız? Bir CNC plazma kesicinin metal işleme projelerinizde nasıl devrim yaratabileceğini keşfedin. Bu kılavuz, kurulum ve güvenlik önlemlerinden çalıştırma ve sorun gidermeye kadar her şeyi kapsamaktadır. Sonunda, her kesimin mükemmel olmasını sağlayarak verimliliğinizi ve doğruluğunuzu artıracak bilgilerle donatılacaksınız. Dalış yapın ve CNC plazma kesim deneyiminizi nasıl optimize edeceğinizi öğrenin!

Dikkat Uyarısı: Aşağıdaki uyarı işaretleriyle ilgili hususlara her zaman dikkat edin:

Genel İpucu

Kurulum ve ilk kullanımdan önce, maddi hasara veya kişisel yaralanmaya yol açabilecek eylemlerden kaçınmak için lütfen bu belgeyi iyice inceleyin. Sistem özelliklerini ve teknik koşulları sürekli olarak kontrol etmelisiniz (ekipman etiketlerine ve ilgili belgelere bakın).

Bu kılavuz çalışma adımlarına kısa bir giriş sağlar; daha kapsamlı bilgi için lütfen CNC sistem kılavuzuna, plazma güç kaynağı kılavuzuna, ark voltaj regülatörü kılavuzuna ve kapasitör regülatörü kılavuzuna bakın.

Şirketimiz ekipman konfigürasyonunu değiştirme hakkını saklı tutar; bu kitabın içeriği ekipmanın gerçek durumuyla uyumlu olmayabilir. Ayrıntılar için ekipmana başvurun.

İşletim gerekliliklerine uyulmamasından kaynaklanan ekipman hasarları için garanti sorumluluklarını kabul etmiyoruz. Ekipman arızası durumunda, parçaları kendi başınıza değiştirmeyin; lütfen önce şirketimizle iletişime geçin.

Dikkatli ol: Hasarlı veya kusurlu ürünler çalıştırılmamalıdır.

Dikkatini ver: Taşıma ve depolama sırasında neme karşı koruma sağlamak çok önemlidir. Ürünün üzerine çıkılmasına veya ayakta durulmasına izin verilmediği gibi üzerine ağır nesneler de konulmamalıdır. Ön panelin ve ekranın çarpmasını veya çizilmesini önlemek için özel dikkat gösterilmelidir.

Dikkatli ol: CNC sisteminin kasası su geçirmez olarak tasarlanmamıştır, bu nedenle kurulum sırasında doğrudan güneş ışığına ve yağmura maruz kalmayı önlemek için önlemler alınmalıdır.

Dikkatini ver: Kurulum CNC sistemleri toz, aşındırıcı gazlar, iletken nesneler, sıvılar ve yanıcı maddelerin girmesini önlemelidir. CNC sistemleri yanıcı ve patlayıcı maddelerden ve güçlü elektromanyetik parazite eğilimli yerlerden uzağa kurulmalıdır. CNC sistemlerinin kurulumu titreşimi önlemek için güvenli olmalıdır.

Uyarı: Kablolama veya incelemeye dahil olan tüm personel bu görevi yerine getirmek için yeterli kapasiteye sahip olmalıdır. Sayısal kontrol sistemi kasası açılırken elektrik kabloları hasar görmemeli, sıkıştırılmamalı veya enerjilendirilmemelidir.

Dikkatli ol: Herhangi bir konektör fişindeki voltaj değeri ve polarite, kılavuzdaki spesifikasyonlara uygun olmalıdır. Bir konektörü fişe takmadan veya bir düğmeyi çevirmeden önce ellerinizin kuru olduğundan emin olun.

Dikkatini ver: Tüm bağlantılar doğru ve güvenli olmalıdır. CNC sistemi güvenilir bir şekilde topraklanmalıdır.

Dikkatli ol: Çalıştırmadan önce, parametre ayarlarının doğruluğunu teyit etmek önemlidir. Parametrelerdeki herhangi bir değişiklik, parametre ayarları tarafından tanımlanan izin verilen aralık içinde olmalıdır.

Uyarı: Kişisel yaralanmalara ve maddi hasara neden olabileceğinden, çalışma sırasında cihazın muhafazasını veya emniyetli kapaklarını açmayın.

Ekipman kasasını açarken, olası kişisel yaralanmaları ve maddi hasarı önlemek için ana güç kaynağı kapatılmalıdır.

Kişisel yaralanmalara ve kalıcı sistem hasarına neden olabileceğinden, ana güç kaynağı açıkken makine üzerindeki konektörleri takmayın veya çıkarmayın.

Servo amplifikatörün ana güç kaynağının bağlantısını kestikten sonra devre kartına ve konektörlere dokunmadan veya çıkarmadan önce en az iki dakika bekleyin. Bunun nedeni, cihazın dahili kapasitörlerindeki artık yükün, ana güç kaynağı kapatıldıktan sonra iki dakikaya kadar tehlikeli bir voltajı muhafaza etmesidir.

Öncelikle, olası kişisel yaralanmaları ve maddi hasarı önlemek için kesme torcunu kullanmadan önce plazma güç kaynağının bağlantısını kesin. Kesme torcuyla uğraşırken, torç nozülünün yüksek sıcaklığından kaynaklanan yanıklara karşı dikkatli olun.

Operatör bu iş için gerekli becerilere sahip olmalıdır. Aşağıdakilerle ilgili güvenlik eğitimi almış olmalıdırlar alevli kesim ve plazma kesimi. Operatör, mikrobilgisayar işlemleri hakkında temel bilgiye sahip olmalı ve alevle kesme ve plazma kesme işlemlerine aşina olmalıdır.

Dikkatini ver: Güç kaynağına takmadan önce, anahtarın kapalı konumda olduğundan emin olun.

Operatörler ekipman çalışırken gözetimsiz bırakmamalıdır.

Gücü açmadan önce, tüm sistem kablolarının doğru ve hatasız olduğunu onaylayın.

Plazma kesim kullanırken çelik levha düzleştirilmeli ve önemli bir dalgalanma olmamalıdır, aksi takdirde kesme boyutu doğruluğunu etkileyecek ve nozul ve elektrotun ömrünü büyük ölçüde azaltacaktır.

Uyarı: Arıza giderme sürecine dahil olan personel, ilgili mesleki bilgi ve çalışma becerilerine sahip olmalıdır.

Dikkatli ol: Bir alarm oluştuktan sonra, sistemin yeniden başlatılabilmesi için arızanın giderilmesi gerekir.

Dikkatini ver: Bu ekipman yalnızca 380V 50 Hz ana güç kaynağı kullanır. Ekipmanın kullanımı için çevresel koşullar bu kılavuzdaki spesifikasyonlara tam olarak uygun olmalıdır.

1. Kutusundan çıkardıktan sonra, plazma güç kaynağını solda orta konuma, altına ahşap bir ped koyarak yerleştirin. Kontrol kabini, operatörün tüm kesiciyi ve kesme işlemini görsel olarak izlemesine olanak tanıyacak şekilde kesicinin sol tarafındaki arka konuma yerleştirilmelidir.

2. Sol taraftaki çekme zincirini ambalajından çıkarın ve kesiciye paralel olarak yerleştirin.

3. Makine ile birlikte gelen altı ayak cıvatasını ayarlayın ve ekipmanı bir seviye ölçer ile düzleştirin.

4. Plazma güç kaynağının güç kablosunu atölyenin 8KW gücündeki güç kaynağına (üç fazlı 380V, 50HZ) bağlayın.

5. Plazma güç kaynağının topraklama kablosunu çalışma tezgahının ızgara çerçevesine veya çelik plakasına bağlayın.

6. Kontrol panosunun güç kablosunu atölyenin 3KW gücündeki güç kaynağına (üç fazlı 380V, 50HZ) bağlayın.

7. Bilgisayarın arkasındaki fişi kontrol kabinine doğru şekilde bağlayın.

8. Monitörü kurun ve güç ve sinyal hatlarını bağlayın.

9. Giriş ve çıkış su borularını bağlayın ve su tankındaki derinlik 80 mm'ye ulaşana kadar su doldurun.

10. Basınçlı havayı bir hava borusu kullanarak plazma güç kaynağının hava girişine bağlayın ve hava basıncını 5.0'a ayarlayın.

11. Ana gücü, kontrol kabini anahtar anahtarını, ana bilgisayar gücünü, monitörü ve plazma güç kaynağını sırayla açın.

12. Plazma güç kaynağı kılavuzuna, sistem çalıştırma kılavuzuna ve kullanıcı kılavuzuna göre çalıştırın. Aşina olmadığınız durumlarda sistemde ayarlanan parametreleri rastgele değiştirmeyin.

13. Kesme kalitesi düşükse ve çözülemiyorsa, elektrodu ve nozulu kontrol edin. plazma kesim meşale. Hasar görmüşlerse değiştirilmelidirler.

Kesme makinesi gövdesi ile elektrik kontrol kabini arasındaki bağlantı kabloları için zemin hendek yönlendirmesi kullanılması önerilir. Bu yöntem sadece kabloları korumakla kalmaz, aynı zamanda bakımı da kolaylaştırır.

Etkili çalışma aralığını kesim tablası üzerinde işaretleyin ve iş parçasını kesim için bu işaretli aralığa yerleştirin.

Bu cihazın iki güç kaynağı kablosu vardır: 1. Kontrol sistemi için 2KW gücünde ve üç fazlı 380V voltajlı ana güç kaynağı kablosu. 2. Plazma güç kaynağı kablosu, 8.4KW gücünde ve üç fazlı 380V gerilimindedir.

Ekipmandan gelen harici kablonun uzunluğu yaklaşık 15 m'dir. Kontrol sistemi için ana güç kaynağı kablosu 2mm2 çapında 3+1 kablo ve plazma güç kaynağı kablosu 6mm2 çapında 4 damarlı bir kablodur.

Hem kablolar hem de hava borusu, baş üstü çekme çerçevesinden bir daire şeklinde kayar ve farklı anahtarlara bağlandıkları ana güç anahtarı kabinine girmek için fabrika duvarı boyunca iner. Kontrol sistemi ve plazma güç kaynağı güvenilir bir şekilde topraklanmalıdır.

Büyük güç dalgalanmalarının (±10%'den büyük) ve olası geçici parazit sinyallerinin etkilerinden kaçınmak için, ekipmana özel bir hattan (düşük voltajlı dağıtım odasından CNC ekipmanı için ayrı bir hat gibi) veya güç kalitesi ve elektrik parazitinin etkisini azaltabilecek bir dengeleyici cihaz eklenerek güç verilmelidir.

Ekipmanın çalışma yerinde kaynak makineleri gibi çok sayıda yüksek frekanslı parazit kaynağı varsa, argon ark kaynağı makineleri, plazma kesme makineleri, yüksek güçlü frekans dönüştürücüler vb. için, paraziti korumak için CNC sisteminin güç kablosuna bir filtre takılmalıdır.

Ani elektrik kesintileri kesim dosyalarının kaybolmasına ve atık malzemelerin üretilmesine neden olabilir; sık sık yaşanan ani elektrik kesintileri CNC sisteminin yazılımına ve hatta donanımına zarar verebilir. Bu nedenle, elektrik kesintilerinin sık sık meydana geldiği yerler için CNC sisteminin 500W UPS güç kaynağı ile donatılması tavsiye edilir.

Basınçlı hava kullanılır. Hava kompresörü (kompresör debisi 1m3/dak) ve plazma güç kaynağı kesim amacıyla kullanıldığında, kompresör çıkış basıncı 6,1-8,2Bar arasında olmalıdır; 5,5 Bar'dan daha düşük bir basınç kesim kalitesini ciddi şekilde etkileyecektir.

Basınç 4 Bar'ın altına düşerse, plazma güç kaynağı elektroda zarar verecek ve çalışamayacaktır.

Gaz borusu için iç çapı φ10mm ve basıncı 2Mpa (20 Bar) olan yüksek basınçlı kauçuk-plastik bir boru kullanın.

Ekipman çalışma alanı güçlü bir Havalandırma Sistemi Kesme işlemi sırasında oluşan dumanı dışarı atmak için.

Ekipmana güç verilmeden önce, ekipman üzerindeki tüm anahtarların kapalı konumda olduğundan ve plazma güç kaynağının arkasındaki döner anahtarın yatay konumda olduğundan emin olun.

1. İki yönlü kabloyu çalıştırmak için ana güç anahtarı kabinini bağlayın.

2. Ekipman elektrik kabinindeki devre kesiciyi AÇIK konuma getirin.

3. Sistem kontrol gücünü açmak için anahtar düğmesini kullanın, ana arayüz ekranda görünmelidir.

4. Ardından, plazma güç kaynağının arkasındaki döner anahtarı 90° döndürerek dikey konuma getirin; bu noktada plazma güç kaynağının önündeki güç gösterge ışığı yanmalıdır.

5. Hava kompresörünü çalıştırın (kompresör akış hızı 1m3/dak), kompresör çıkış basıncını 6,1-8,2Bar arasında tutmak için hava kompresörü basınç kontrol anahtarını ayarlayın. Basınç 6,1Bar'ın altına düşerse, kesme basıncı azalacak ve dengesiz kesme kalitesine neden olacaktır. Basınç 8.3Bar'ı aşarsa, plazma güç kaynağı üzerindeki hava filtresine zarar verebilir.

Plazma güç kaynağı üzerindeki basınç regülatörü düğmesini, basıncı 5,5-6,0Bar arasında tutacak şekilde ayarlayın. Plazma güç kaynağı akım ayarı/gaz testi düğmesini gaz testi konumuna döndürün ve basıncın 5Bar'ın altına düşmediğini doğrulayın. Basınç 5Bar'ın altına düştüğünde, kesme kalitesini ciddi şekilde etkileyecek ve hatta plazma güç kaynağının çalışmayı durdurmasına neden olabilecektir.

Çalışma ortamı temiz hava beslemesini sağlayamıyorsa, plazma güç kaynağından önce çok aşamalı bir kombine filtreleme sistemi kurulmalıdır. Aksi takdirde yağ, nem ve toz içeren hava, kesim sırasında ark arızası ve torç hasarı gibi ciddi sorunlara neden olacaktır.

Plazma kesim kullanılıyorsa, makine başlatma hazırlığı tamamlanmıştır.

(1). Ark gerilimi yükseklik ayarlayıcısı

CNC sistemi kesme modunu plazma moduna ayarlayın. Ark gerilimi yükseklik ayarlayıcısı için güç kaynağını açın.

a. Manuel ayarın doğru çalışıp çalışmadığını test edin.

Yükseklik ayarlayıcısı üzerindeki manuel yükselme (TORCH↑) ve alçalma (TORCH↓) düğmelerine basın ve kesme torcunun doğru yönde hareket edip etmediğini gözlemleyin.

Kesme torcunun üst sınır konumunda manuel yükselme düğmesine basarsanız torç yükselmemelidir. Bu noktada düşme düğmesine basarsanız torç düşmelidir.

Kesme torcunun alt limit konumunda manuel düşme düğmesine basarsanız, torç düşmemelidir.

Bu noktada yükselme düğmesine basarsanız, torç yükselmelidir. Üst ve alt limit hareketlerinin güvenilir olduğunu onaylayın.

Kesme torcu yükselemiyorsa (veya düşemiyorsa), üst (alt) limit konumunda olabilir veya üst limit anahtarı (alt limit anahtarı) hasar görmüş olabilir. Lütfen hasarlı limit anahtarını zamanında değiştirin, aksi takdirde anahtar çalışmadığı için yükseklik ayar motoru zarar görebilir.

b. İlk konumlandırma testi

Yükseklik ayarlayıcı üzerindeki ilk konumlandırma (IHS TEST) düğmesine basın. Bu sırada, plazma kesme torcu ilk konumlandırma düşme darbe genişliği (IHS DOWN PWM) tarafından ayarlanan hızda aşağı doğru hareket etmelidir.

Nozul çelik plaka ile temas ettikten sonra, bir konumlandırma süresi (IHS süresi) boyunca ilk konumlandırma yükselme darbe genişliği (IHS UP PWM) tarafından ayarlanan hızda durur ve yükselir ve uygun bir ark ateşleme yüksekliğinde durur.

Ark ateşleme yüksekliği genellikle kesme yüksekliğinin 1,5~2 katıdır. POWERMAX1000 kılavuzuna göre, bu güç kaynağı için kesme yüksekliği 1,5 mm'dir, bu nedenle ark ateşleme yüksekliği yaklaşık 3 mm olmalıdır.

Kullanıcılar, sarf malzemelerine verilen zararı azaltırken en iyi kesim kalitesini elde etmek amacıyla ark ateşleme yüksekliğini değiştirmek için konumlandırma süresini kesim deneyimlerine göre ayarlayabilirler.

c. Ark gerilimi testi

Kesme torcunu ark ateşleme yüksekliğine getirmek için yükseklik ayarlayıcısı üzerindeki ilk konumlandırma (IHS TEST) düğmesine basın. Arkı başarılı bir şekilde ateşlemek için yükseklik ayarlayıcısı üzerindeki ark gerilimi testi (ARC TEST) düğmesine basın ve ark gerilimi izleme penceresinde ölçülen ark gerilimi değerini gözlemleyin.

Algılanan ark gerilimi değeri ayarlanan ark gerilimi değerine yakın olmalıdır. İki değer önemli ölçüde farklıysa, lütfen ayarlanan ark voltajı değerini benzer hale getirmek için ayarlayın.

Aksi takdirde, kesim sırasında kesme yüksekliği çok yüksek olabilir veya kesme torcu çelik plakaya sürtünebilir. Her iki durum da kesim kalitesinde düşüşe ve kesme torcu sarf malzemelerinde ciddi hasara neden olur.

1. Kesim kalıplarını çizmek için profesyonel çizim yazılımı (AUTOCAD gibi) kullanın.

2. Sistemin yerleşik grafik kitaplığını kullanarak düzenleyin.

3. Sistemin yerleşik çelik plaka yerleştirme işlevini kullanın.

Kesme programı belleğe yüklendikten sonra, ana arayüze dönün ve grafik görüntüleme alanındaki önizlemenin gereksinimleri karşılayıp karşılamadığını kontrol edin.

1. Kesme parametrelerini değiştirin.

2. Sistem ayarları.

Özel ayarlar için lütfen CNC sistemi ve ark gerilimi yükseklik ayarlayıcısı kılavuzuna bakın.

Plazma kesimi kullanırken operatör şapka ve koruyucu gözlük takmalı ve işlem sırasında tüm düğmeleri bağlamalıdır.

Çelik plakalar için otomatik hizalama fonksiyonu: Yani, (ölçüm açısı) işlevi. Genel olarak, operatör çelik plakayı kesme tablasına kaldırdığında, çelik plakanın kenarını ekipmanın Y ekseni ile hizalamak kolay değildir.

Bu işlev, çelik plakanın dönüş açısını ölçebilir ve kesme kalıntısını azaltmak ve kullanımı iyileştirmek için kesme modelini otomatik olarak aynı açıyla döndürebilir.

Kesme deseni derlendikten sonra, kesiciyi çelik plakanın sol üst köşesine manuel olarak hareket ettirin, ana arayüzün altında, dosya için "F2" tuşuna basın, ardından parça seçeneği için "F7" tuşuna basın, ardından ölçüm açısı için "F7" tuşuna basın, kesiciyi çelik plakanın sol alt köşesine hareket ettirmek için yön tuşunu kullanın, onaylamak için "F1" tuşuna basın ve "parça seçeneği" arayüzüne geri dönün. Eklenen açı ile kesme programı deseni soldaki grafik önizleme alanında görüntülenir.

1. Kesme arayüzüne girmek için RUN düğmesine basın. Kesim şeklinin gereksinimleri karşıladığını onaylamak için tekrar kontrol edin, ardından otomatik kesimi başlatmak için RUN düğmesine tekrar basın.

Not: Kesime başlamadan önce kesme torcunu manuel olarak orta-yüksek konuma kaldırın.

2. Kesme işlemi sırasında makinenin çalışma durumunu izleyin. Bir arıza durumunda, kesme torcunu manuel olarak kaldırın, ardından duraklatma arayüzüne girmek için STOP düğmesine basın. Sorun gidermek için "Jog Forward", "Electrically Reverse", "Return on the Same Path", "Return to Start", "Handle Torch" ve "Breakpoint Memory" gibi fonksiyonları kullanın.

Sorun giderme işleminden sonra, kesime devam etmek için RUN düğmesine iki kez basın. (Çelik plakanın köşelerinde, algılama döngüsü kapasitansındaki büyük değişiklikler nedeniyle, kesme torcu hızla alçalabilir ve çelik plakaya çarpabilir.

Bu nedenle, kesme konumu çelik plakanın köşelerine çok yakın olmamalıdır (algılama döngüsünün 50%'si çelik plaka üzerinde olmalıdır).

Makine çelik plakanın köşelerine ulaştığında otomatik yükseklik ayarlama özelliğini manuel olarak da kapatabilirsiniz. Bu sırada, kesme torcunun konumunu yakından izleyin ve gerektiğinde kesme torcunun yüksekliğini manuel olarak ayarlayın).

Not: "Aynı Yolda Geri Dön" işlevi: Duraklatma arayüzünde, "Aynı Yolda Geri Dön" düğmesine basılması makinenin kesme yolu boyunca arıza noktasına geri dönmesini sağlar. Makine arıza noktasına ulaştığında "Durdur" düğmesine basarak geri dönüşü durdurun. "Jog Forward" ve "Jog Reverse" düğmelerini birlikte kullanmak, makineyi uygun konuma doğru bir şekilde yerleştirmenize, yeniden ateşlemenize, ön ısıtmaya ve kesimi yeniden başlatmanıza olanak tanır.

"Jog Forward" ve "Jog Reverse" fonksiyonları: Bu düğmelere her basıldığında makine kesme yolu boyunca belirli bir mesafe ileri veya geri hareket eder.

Mesafe, "Genel Parametreler" parametre arayüzünde ayarlanan "Jog Mesafesi" parametresi tarafından belirlenir.

"Torcu Tut" işlevi: Duraklatma arayüzünde, "Torcu Tut" düğmesine basmak, kesme torcu nozülünü değiştirmek veya kullanmak için kesme torcunu çelik plakadan çıkarmanıza olanak tanır. Makine yatağını kesinti konumuna geri taşımak ve kesime devam etmek için "Geri Dön" düğmesine basın.

Not: Memeyi değiştirmeden ya da kesme torcuna dokunmadan önce plazma güç kaynağını kesin. Kesme torcunu kullandıktan sonra plazma güç kaynağını yeniden bağlayın; aksi takdirde plazma güç kaynağı bir hata alarmı tetikleyecektir. Kesme torcu nozulu kesimi durdurduktan hemen sonra çok sıcak olduğundan dikkatli olun.

"Kesme Noktası Belleği" işlevi: Duraklatma arayüzünde "F6 "ya (Kesme Noktası Belleği) basıldığında kalan yürütülmemiş kesme programı kaydedilir. Ana arayüze döndükten sonra, diğer işlemleri gerçekleştirebilir, ardından "Dosya" arayüzüne girmek için "F2 "ye basabilirsiniz. "F5" bellek dosyasına basın, ardından kalan kesim şekillerini belleğe yüklemek için "F2" kesme noktası belleğine basın. Kesime devam etmek için ana arayüze dönün. Bu işlem sırasında makineyi hareket ettirmeyin.

Kesimden vazgeçmek isterseniz, STOP düğmesine tekrar basın, ardından onaylamak ve ana arayüze dönmek için "F7" düğmesine basın.

3. Kesimi bitirdikten sonra ana arayüze dönün.

4. Diğer iş parçalarını kesmeye devam edin.

Kesme işlemi bittikten sonra hava kompresörünü kapatın.

Manuel moda geçin, kesme torcu arabasını sola doğru hareket ettirin ve makineyi park yerine yerleştirin.

Ardından, kontrol ünitesinin gücünü kapatın. Plazma güç kaynağını ve kontrol sistemi gücünü kapatmadan önce beş dakika bekleyin.

Çalışma alanını temizleyin.

1. Vardiyaya başlamadan önce hava sistemini, plazma güç kaynağını ve kesme torcu bağlantılarını herhangi bir hava sızıntısına karşı kontrol etmek gerekir. Tespit edilirse, derhal düzeltilmelidir.

2. Kesmeden önce aşağıdakileri kontrol edin kesme nozulu ve elektrot, plazma güç kaynağı akım ayarı ve kesilen çelik plakanın kalınlığı ile hizalanır. Kesme nozulu kendi aralığı dışında kullanılamaz. Akım yoğunluğu ideal olarak nozulun çalışma akımının 95% içinde olmalıdır. Örneğin, 100A'lik bir nozulun akım yoğunluğu ideal olarak 95A olarak ayarlanmalıdır.

3. Gaz basıncının izin verilen aralıkta olduğunu doğrulayın. Gazın temiz olduğundan emin olun, hava kompresörünün çalışmasını düzenli olarak inceleyin, hava filtresi cihazını sık sık kontrol edin ve bileşenleri derhal değiştirin.

4. Kesme torcu bileşenlerini değiştirdikten sonra veya uzun süre kullanılmayacaksa, hava yolundaki ve kesme torcundaki su buharını ve kirleri gidermek için akım ayar düğmesini gaz testi konumuna getirin veya her bir solenoid valfi manuel olarak açın.

5. Uzunlamasına ve enlemesine rayların kılavuz yüzeyleri kullanımdan sonra temizlenmeli ve yağlanmalıdır.

6. Operatör mola verdiğinde veya uzun bir süre makineden ayrıldığında, güç ve hava kaynağı kapatılmalıdır.

7. Kesme makinesini kullandıktan sonra, gücü kapatmadan önce elektrik panosunun ve plazma güç kaynağının yeterince soğuması için bir süre bekleyin.

8. Portal vincin kremayerini düzenli olarak kontrol edin ve fırçalayarak temizleyin ve yağlayın.

9. Araba kaldırma mekanizmasını (bilyalı rulmanlar, vidalar, lineer kılavuz sürgüleri) periyodik olarak yağlayın. X ekseni doğrusal kılavuz sürgüsüne yağlayıcı uygulayın.

10. Kesme tablasının altındaki cürufu düzenli olarak temizleyin ve ekipman yüzeyindeki toz tabakasını silin.

11. Arabadaki üst ve alt limit anahtarlarının işlevselliğini düzenli olarak kontrol edin ve arızalı anahtarları derhal değiştirin.

12. Makine kabininin yan filtresinin tozunu ayda bir kuru bir fırça ile alın. İçindeki tozu temizlemek için her üç ayda bir elektrik kabinini açın.

13. Her üç ayda bir servo motorun elastik kısmının güvenilirliğini kontrol edin Klempleme mekanizması, uygun basıncı sağlamak için yay gerginlik cıvatalarını ayarlayın.

14. Her üç ayda bir, arabayı ve çeşitli kabloları aşınma ve yıpranmaya karşı kontrol edin.

15. Yıllık olarak tüm sabitleme cıvataları gevşeklik için.

16. DC motorun fırçalarını her yıl kontrol edin. Fırçaların aşırı aşınması motorun performansını etkileyebilir ve hatta hasara neden olabilir. Bu nedenle, motor fırçalarının düzenli olarak incelenmesi ve değiştirilmesi gereklidir.

17. İşleme görevleri olmasa bile, CNC makineleri düzenli olarak, ideal olarak haftada 1-2 kez açılmalı ve her seferinde yaklaşık bir saat boşta çalıştırılmalıdır. Bu, içerideki nemi azaltmak ve elektronik bileşenlerin nemlenmesini önlemek için makinenin ısısını kullanmaya yardımcı olur.

18. Büyük güç dalgalanmalarının (±10%'den büyük) ve potansiyel geçici parazit sinyallerinin etkisini önlemek için, cihaza özel güç (düşük voltajlı dağıtım odasından CNC ekipmanı için ayrı bir besleme gibi) veya ek voltaj dengeleyici cihazlar sağlanmalıdır. Bu, güç kalitesi ve elektriksel parazitin etkisini azaltabilir.

19. Tüm kablo terminallerinin sıkılığını her yıl kontrol edin. Kablo terminalleri uzun süreli çalışma ve titreşim nedeniyle gevşeyebilir ve gevşek terminaller çalışma sırasında ısınabilir ve hasar görebilir.

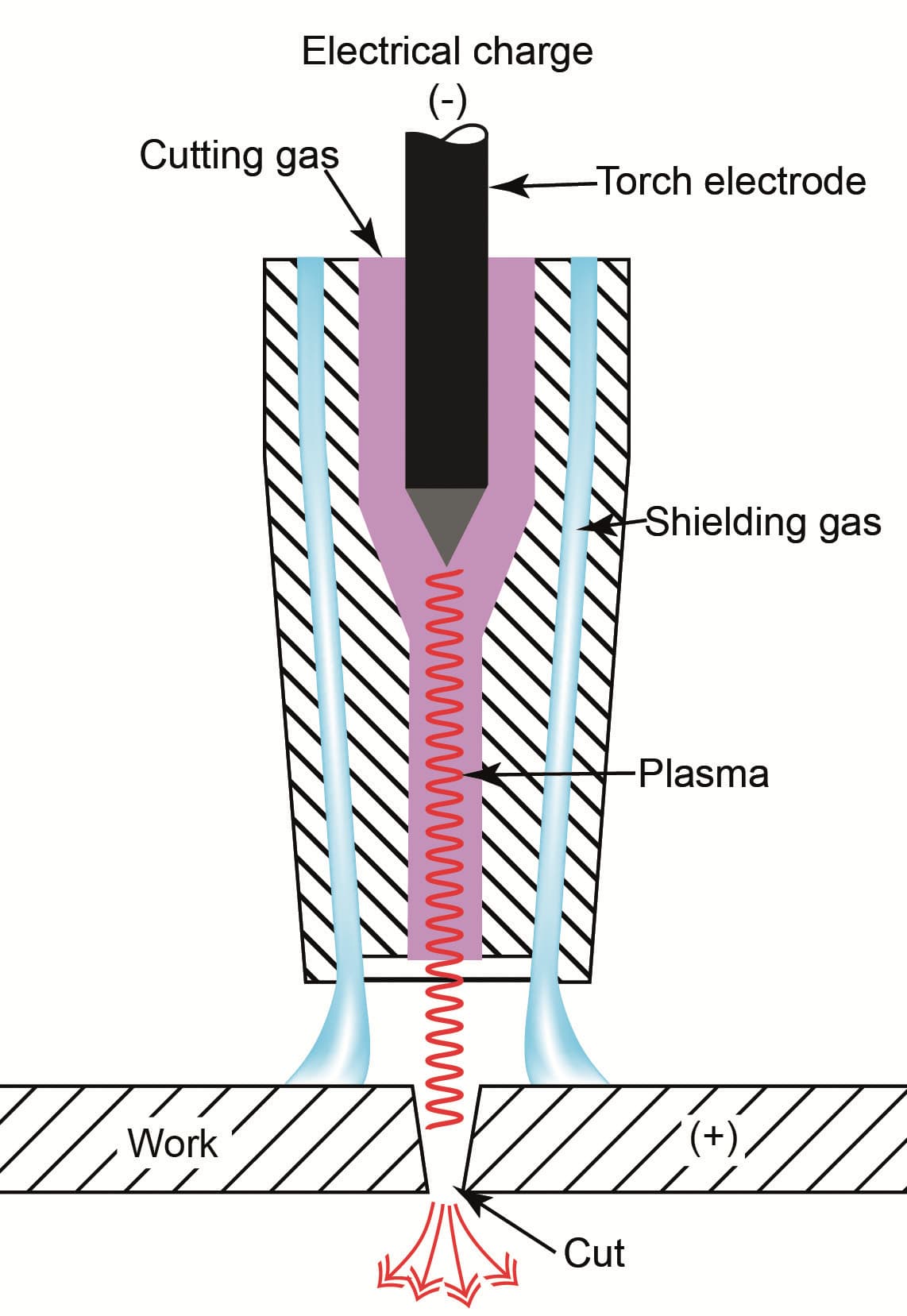

Plazma kesme makinesi yeni bir termal kesme ekipmanıdır.

Çalışma prensibi, çalışma gazı olarak basınçlı hava ve ısı kaynağı olarak yüksek sıcaklıkta, yüksek hızlı bir plazma arkının kullanılmasını içerir.

Bu, metalin kesilen kısmını eritir ve ardından yüksek hızlı bir hava akımı erimiş metali üfleyerek dar bir kesme dikişi oluşturur.

Plazma kesim, çeşitli malzemelerin kesimi için kullanılabilir. metal malzemeler paslanmaz çelik, alüminyum, bakır, dökme demir ve karbon çeliği gibi. Hızlı kesme hızı, dar kesme dikişi, pürüzsüz kesme kenarı, küçük ısıdan etkilenen bölge, minimum iş parçası deformasyonu, basit kullanım ve önemli enerji tasarrufu etkileri gibi avantajlara sahiptir.

Bu ekipman, çeşitli mekanik ve metal yapıların imalatı, montajı ve bakımı ile kesim için uygundur, delmeorta ve ince sacların doldurulması, eğim verilmesi ve diğer kesme işlemleri.

Çeşitli plazma ark kesme proses parametreleri kesme işleminin stabilitesini, kesme kalitesini ve etkisini doğrudan etkiler. Ana kesim özellikleri kısaca aşağıdaki gibi açıklanmıştır:

(1) Akım Kesme

Kesme akımının artırılması da plazma arkının gücünü artırabilir, ancak izin verilen maksimum akımla sınırlandırılmıştır. Aksi takdirde, plazma ark sütununun kalınlaşmasına, kesim genişliğinin artmasına ve elektrot ömrünün azalmasına neden olabilir. Kesme torcu aksesuarlarının modeli, plazma güç kaynağının akım ayarına uygun olmalıdır. Akım yoğunluğu ideal olarak nozulun çalışma akımının 95% içinde olmalıdır. Örneğin, 100A'lik bir nozulun akım yoğunluğu 95A'den fazla olmayacak şekilde ayarlanmalıdır.

(2) Gaz Akışı

Gaz akışının artırılması sadece ark sütunu voltajını yükseltmekle kalmaz, aynı zamanda ark sütunu üzerindeki sıkıştırmayı güçlendirerek plazma ark enerjisini daha konsantre ve fırlatma kuvvetini daha güçlü hale getirir. Bu, kesme hızını ve kalitesini artırabilir.

Ancak aşırı gaz akışı ark kolonunu kısaltabilir, ısı kaybını artırabilir, kesme kabiliyetini zayıflatabilir ve hatta kesme işlemini bozabilir.

(3) Kesme Nozulu Yüksekliği

Kesme nozulu yüksekliği, kesme nozulunun uç yüzünden kesilen iş parçasının yüzeyine olan mesafeyi ifade eder. Bu mesafe genellikle 2-5 mm'dir. Uygun kesme nozulu yüksekliği, plazma arkının kesme verimliliğinden tam olarak yararlanmak için gereklidir.

Aksi takdirde, kesme verimliliğini ve kalitesini düşürebilir ve hatta kesme nozülünün yanmasına neden olabilir. Kesme nozulu yüksekliği plazma güç kaynağı kılavuzuna bakılarak veya kesme deneyimine göre belirlenebilir.

Delme sırasında, kesme nozulunun yüksekliği normal kesme yüksekliğinin iki katına ayarlanmalıdır.

(4) Kesme Hızı

Çeşitli faktörler plazma arkının sıkıştırma etkisini doğrudan etkileyerek sıcaklığını ve enerji yoğunluğunu etkiler. Plazma arkının yüksek sıcaklığı ve yüksek enerjisi, tüm bu faktörleri kesme hızına bağlayarak kesme hızını belirler.

Kesme kalitesini sağlamak için kesme hızını mümkün olduğunca artırmak çok önemlidir. Bu sadece üretkenliği artırmakla kalmaz, aynı zamanda kesilen parçaların deformasyonunu ve kesme işlemindeki ısıdan etkilenen bölgeyi de azaltır. kerf alan.

Kesme hızı uygun değilse, cürufu artırarak ve kesme kalitesini düşürerek ters etki yaratabilir.

(5) Kesme Kalınlığı ve İşlemi

Çelik plakanın kalınlığı, kesme işleminin seçimini büyük ölçüde etkiler. Aynı torçla, delme kabiliyeti (kalınlık) kesme kabiliyetinin (kalınlık) sadece yarısıdır.

Hypertherm'in orijinal 100A torç parçaları için önerilen kesme kabiliyeti 16 mm ve delme kabiliyeti 12 mm'dir. Bu nedenle, çelik plakanın kalınlığı delme kabiliyetinden daha büyük olduğunda, çelik plakanın doğrudan ortasını delmek ve kesmek mümkün değildir.

Kesme işlemine kenardan başlamak için kesme başlangıç noktası çelik plakanın kenarına ayarlanmalıdır.

(6) Çelik Levha Yüzeyinin Ön İşlemden Geçirilmesi

Çelik plakalar, çelik fabrikasından kesim atölyesine kadar bir dizi ara bağlantıdan geçerken kaçınılmaz olarak yüzeyde bir oksit tabakası oluşturur.

Ayrıca, haddeleme işlemi sırasında bir oksit tabakası da oluşur ve çelik levhanın yüzeyine yapışır.

Bu oksit tabakaları yüksek bir erime noktasına sahiptir, eritilmesi kolay değildir ve kesme hızını düşürür. Aynı zamanda, ısıtmadan sonra oksit tabakasının sıçraması kesme nozülünü kolayca tıkayabilir, nozül ve elektrotun hizmet ömrünü kısaltır.

Bu nedenle, kesimden önce çelik levha yüzeyinde pas giderme ön işleminin yapılması gerekir.

Yaygın olarak kullanılan yöntem kumlama ile pas giderme ve ardından pas önleyici boya püskürtmedir.

Çelik levha yüzeyine kumlama makinesi ile küçük demir kumu püskürtülür, oksit tabakasını çıkarmak için demir kumunun darbe kuvveti kullanılır, ardından alev geciktirici, iletken pas önleyici boya püskürtülür.

Çelikten önce pas giderme ve boya püskürtme ön işlemi plaka kesme metal yapı üretiminin vazgeçilmez bir parçası haline gelmiştir.

| Plazma Güç Kaynağı | powermax1000 |

| CNC Sistemi | JT-00000074 |

| Ark Gerilimi (v) | 155 |

| Delme (0,1s) | 2 |

| İlk Konumlandırma (10ms) | 50 |

| MAX_PWM | 235 |

| MIN_PWM | 160 |

| IHS_UP_PWM | 180 |

| IHS_DPWN_PWM | 200 |

| UP&DOWM_PWM | 200 |

| ARC_MAX_ERROR | 20 |

| DELAY_INPUT_TIME | 5 |

| AUTO_PWM_AMP | 4 |

| UP_BRAKE_TIME | 50 |

| DOWM_BRAKE_TIME | 50 |

| EMERG_LIFT_TIME | 20 |

| EMERG_LIFT_PWM | 200 |

| INTEL_ADJ_RANGE | 20 |

| INTEL_ADJ_STEP | 3 |

| INTEL_ADJ_SIGN | 1 |

| ARC_ACCURACY | 2 |

| PIERCE_ENABLE_SIGN | 0 |

| IHS_CURRENT_LIMIT | 100 |

| IHS_CURRENT_LIMIT_SIGN | 0 |