CNC taret zımba preslerini merak mı ediyorsunuz? Bu blog yazısında, bu çok yönlü makinelerin büyüleyici dünyasına dalacağız. Deneyimli bir makine mühendisi olarak, CNC taret zımbalarının sac metali verimli bir şekilde işlemek için mekanik, elektrik, hidrolik ve pnömatik unsurları nasıl birleştirdiğini açıklayacağım. Farklı CNC taret pres tiplerini ve bunların çalışma prensiplerini net bir şekilde anlayacaksınız. Bilginizi genişletmeye ve modern üretimdeki bu güçlü araçların yeteneklerini takdir etmeye hazır olun.

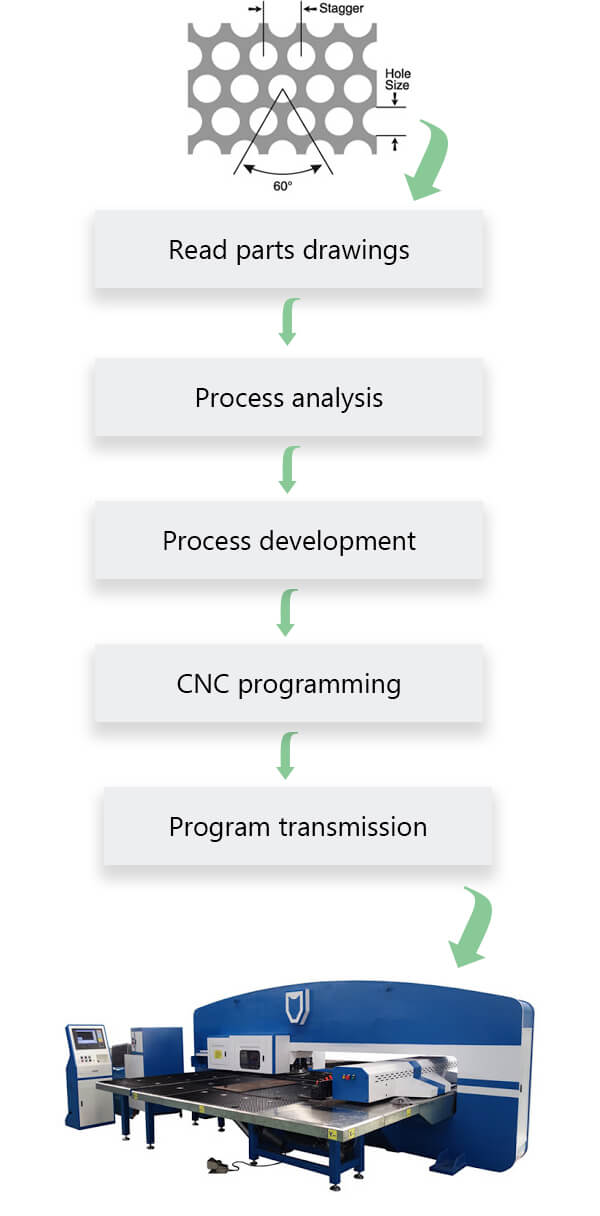

CNC taret delme işleminin ayrıntılarına girmeden önce, CNC işlemenin temel kavramını kavramak çok önemlidir.

Bilgisayarlı Sayısal Kontrol (CNC) işleme, fabrika aletlerinin ve makinelerinin hareketini dikte etmek için önceden programlanmış bilgisayar yazılımını kullanan gelişmiş bir üretim sürecidir. Bir CNC taret zımba presi bağlamında, sistem tasarım özelliklerini bir dizi hassas, kodlanmış talimata çevirerek çalışır. Tipik olarak G kodu veya M kodu formatında olan bu talimatlar daha sonra makinenin dijital kontrol sistemine girilir.

Orijinal parça çizimlerinden ve proses gerekliliklerinden türetilen CNC programı, takım ve iş parçası arasındaki karmaşık koreografiyi düzenler. Aşağıdakiler gibi çeşitli parametreleri kontrol eder:

Bu otomatik kontrol, delme işleminde yüksek hassasiyet, tekrarlanabilirlik ve verimlilik sağlar. CNC sistemi, karmaşık desenleri, şekilleri ve delik konfigürasyonlarını minimum insan müdahalesi ile gerçekleştirebilir ve üretkenliği en üst düzeye çıkarırken hata potansiyelini önemli ölçüde azaltır.

Üreticiler, CNC teknolojisinden yararlanarak büyük üretim çalışmalarında tutarlı kalite elde edebilir, tasarım değişikliklerine kolayca uyum sağlayabilir ve otomotivden havacılığa kadar çeşitli endüstriler için karmaşık sac metal bileşenleri verimli bir şekilde üretebilir.

Mühendislik çizimlerindeki teknik özelliklerin eksiksiz bir şekilde anlaşılması çok önemlidir. Buna boyutsal toleranslar, geometrik boyutlandırma ve toleranslandırma (GD&T), yüzey bitirme gereksinimleri, malzeme özellikleri, sertlik değerleri, işlenebilirlik endeksleri ve bileşen miktarları dahildir. Doğru yorumlama için ASME Y14.5 ölçülendirme ve toleranslama standartları hakkında ileri düzeyde bilgi sahibi olmak şarttır.

Bileşen özelliklerine dayalı kapsamlı bir süreç analizi gerçekleştirin. Bu, parçanın üretilebilirlik tasarımının (DFM) değerlendirilmesini, malzeme özelliklerinin ve bunların işleme stratejileri üzerindeki etkisinin değerlendirilmesini ve optimum işlem sırasının belirlenmesini içerir. Fikstür gereksinimleri, operasyonları birleştirme potansiyeli ve kritik özelliklerin birbirine bağımlılığı gibi faktörleri göz önünde bulundurun.

Süreç analizine dayalı olarak ayrıntılı üretim bilgileri geliştirin. Bu, kapsamlı bir süreç akış şeması oluşturmayı, işleme parametrelerini (kesme hızları, ilerleme oranları, kesme derinliği), takım seçimi ve optimizasyonunu tanımlamayı ve soğutma sıvısı kullanımı veya süreç içi denetim noktaları gibi özel gereksinimleri belirlemeyi içerir. Bu bilgileri ISO 9000 kalite yönetimi ilkelerine bağlı kalarak standartlaştırılmış süreç planlama sayfalarında ve operasyon sayfalarında belgeleyin.

Parça geometrisi verilerini ve işlem ayrıntılarını kullanarak CNC programını oluşturun. G kodu ve M kodu işlevlerini belirli CNC kontrolörünün sözdizimine (örneğin Fanuc, Siemens veya Heidenhain) uygun olarak kullanın. Kod verimliliğini optimize etmek için parametrik programlama, konserve döngüler ve alt programlar gibi gelişmiş programlama tekniklerini uygulayın. Karmaşık geometriler için Bilgisayar Destekli Üretim (CAM) yazılımını kullanmayı ve sorunsuz veri aktarımı için CAD modelleriyle entegre etmeyi düşünün.

Olası çarpışmaları tespit etmek, takım yollarını optimize etmek ve tasarım spesifikasyonlarına uyumu sağlamak için CNC programını simülasyon yazılımı aracılığıyla doğrulayın. Uygun veri aktarım protokollerini (örn. DNC, USB veya ağ aktarımı) kullanarak doğrulanmış programı CNC takım tezgahına aktarın. Takım ofsetleri, iş koordinat sistemleri ve gerekli özel makrolar dahil olmak üzere makineyi ayarlayın. Tam üretimden önce programı doğrulamak için örnek bir iş parçası üzerinde bir kuru çalışma veya kesme testi gerçekleştirin.

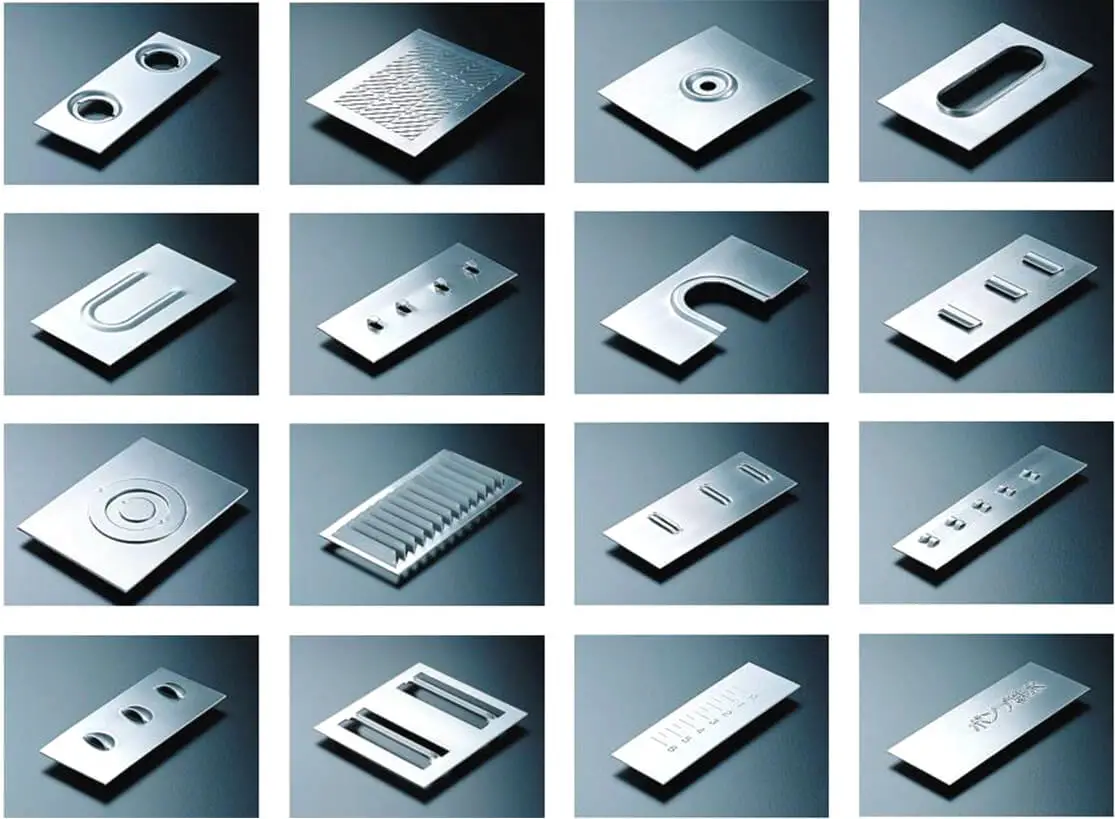

CNC Delme Makinesi olarak da bilinen Bilgisayarlı Sayısal Kontrol (CNC) Taretli Punch Presi, mekanik, elektrikli, hidrolik ve pnömatik bileşenleri entegre eden sofistike bir sac metal üretim sistemidir. Bu çok yönlü makine, öncelikle birden fazla aletle donatılmış döner bir taret aracılığıyla sac metal malzemeler üzerinde hassas delme, sığ çekme ve şekillendirme işlemleri için kullanılır.

Özünde, CNC taret zımba presi karmaşık işlem dizilerini düzenlemek için gelişmiş sayısal kontrol teknolojisini kullanır. Makinenin işlevselliği, takım ve iş parçası arasındaki göreceli konumlandırmanın sayısal koordinatlar aracılığıyla hassas bir şekilde kontrol edildiği dijital talimatlarla tanımlanır. Bu, hızlı ve doğru takım değişikliklerine olanak tanıyarak makinenin minimum kurulum süresiyle çok çeşitli ürün ve süreçleri verimli bir şekilde işlemesini sağlar.

Bir CNC taretli zımba presinin operasyonel iş akışı, tipik olarak G kodu veya tescilli bir CNC dili şeklinde dijital bilgi girişi ile başlar. Bu veriler makinenin bilgisayar kontrol sistemine ağa bağlı sistemler, USB sürücüler ve hatta kağıt bant gibi eski yöntemler de dahil olmak üzere çeşitli ortamlar aracılığıyla aktarılabilir. Kontrol sistemi daha sonra bu bilgileri işleyerek makinenin çeşitli alt sistemleri için bir dizi koordineli komuta dönüştürür.

Bu komutlar servo motorları ve aktüatörleri çalıştırarak iş parçasının makine yatağı üzerindeki hareketini, uygun takımı seçmek için taretin dönüşünü ve delme mekanizmasının aktivasyonunu kontrol eder. Hareket kontrolü ve takımların bu kusursuz entegrasyonu, CNC taretli zımba presinin aşağıdakiler de dahil olmak üzere çok çeşitli işlemleri gerçekleştirmesine olanak tanır:

CNC taretli zımba preslerinin çok yönlülüğü ve hassasiyeti, üreticilerin karmaşık parçaları yüksek doğruluk, tekrarlanabilirlik ve verimlilikle üretmesini sağlayarak onları modern sac metal imalatında vazgeçilmez kılmaktadır. Endüstri 4.0 teknolojileri gelişmeye devam ettikçe, bu makineler akıllı üretim sistemlerine giderek daha fazla entegre olmakta ve gerçek zamanlı izleme, öngörücü bakım ve uyarlanabilir süreç kontrolü yoluyla yeteneklerini daha da geliştirmektedir.

Optimum çalışma koşullarında, CNC taret zımba presi önceden programlanmış bir sırayı hassasiyetle yürütür. Makinenin tipik olarak servo motorlar tarafından tahrik edilen X ve Y eksenleri, sac metal iş parçasını zımba istasyonunun altına doğru bir şekilde konumlandırır. Aynı zamanda, taret (T ekseni) gerekli takım ve kalıp kombinasyonunu koç ile hizalamak için döner.

Konumlandırma tamamlandığında, hidrolik veya servo-elektrikli şahmerdan devreye girerek zımbayı malzemenin içinden ve altındaki kalıbın içine doğru iter. Bu hareket, iş parçasında istenen deliği veya formu oluşturur. Tipik olarak 20 ila 300 ton arasında değişen delme kuvveti, malzeme kalınlığına ve sertliğine göre dikkatlice kalibre edilir.

Bu işlem, CNC sisteminin her zımba işlemi arasında sacın hareketini (X ve Y eksenleri) ve taret dönüşünü (T ekseni) düzenlemesi ile hızlı bir şekilde tekrarlanır. Modern taret zımba presleri, ince malzemelerde dakikada 600 vuruşa kadar ulaşabilir ve hızı doğrulukla birleştirir.

Makine bu döngüyü sürdürerek CNC programında tanımlanan karmaşık desenleri, formları ve kesimleri gerçekleştirir. Gelişmiş sistemler, çeşitli işlemler için üretkenliği optimize etmek amacıyla otomatik takım değişiklikleri içerebilir. Programlanan dizinin tamamlanmasının ardından makine, işlenmiş levhayı bir sonraki üretim döngüsüne hazır olacak şekilde belirlenen boşaltma konumuna geri gönderir.

Operasyon boyunca entegre sensörler ve kontrol sistemleri zımba hizalaması, sac konumu ve takım aşınması gibi parametreleri sürekli olarak izleyerek tutarlı bir kalite sağlar ve olası hataları veya hasarları önler.

Wiedemann'ın 1932 yılında R2 manuel çok istasyonlu zımbayı icat etmesinden bu yana, Sayısal Kontrol Taretli (NCT) zımba presi hem yapı hem de performans açısından önemli bir evrim geçirerek sac metal işlemede bir köşe taşı haline gelmiştir.

İlk CNC taret zımbaları, otomatik yazılım çözümlerinden yoksun olarak doğrudan CNC sistemi üzerinde manuel programlamaya dayanıyordu. Buna karşılık, modern CNC taret zımbaları, iş verimliliğini ve karmaşık parçaları işleme yeteneğini önemli ölçüde artıran sofistike otomatik programlama yazılımı ile donatılmıştır. Bu ilerleme, daha hızlı üretim döngüleri ve karmaşık tasarım yetenekleri sağlayarak sektörde devrim yaratmıştır.

CNC taret zımbalarının küresel olarak benimsenmesi, üretimdeki önemini yansıtmaktadır. Amerika Birleşik Devletleri 20.000'den fazla ünite ile başı çekerken, onu yaklaşık 20.000 ünite ile Japonya takip etmektedir. Çin son yıllarda hızlı bir büyüme göstermiştir ve muhafazakar tahminlere göre sayıları yaklaşık 6.000 adettir. Sac metal endüstrisinin mevcut gidişatı göz önüne alındığında, daha fazla genişleme ve teknolojik ilerleme için önemli bir alan bulunmaktadır.

CNC taret zımbalarının yaygın kullanımına rağmen, sac metal endüstrisindeki birçok profesyonel, çeşitli CNC pres performanslarının ve yapılarının nüanslarını tam olarak kavrayamayabilir. Bu bilgi eksikliğini gidermek için, CNC taret zımbalarının temel türlerini, benzersiz özelliklerini ve uygulamalarını inceleyelim:

Çarpma kafasının çalışma prensibine göre, CNC taret zımbası üç kategoriye ayrılabilir:

Mekanik tahrikli CNC taret zımbası, halen üretimde olan ve belirli üreticiler tarafından kullanılan en eski nesil CNC taret zımba tezgahlarını temsil eder. Önemli örnekler arasında Muratec'in C serisi ve Amada'nın üretimi durdurulan Aries, PEGA ve COMA serileri bulunmaktadır.

Bu tip makineler, bir volanı tahrik etmek için bir ana motor kullanır ve debriyaj kontrollü kavrama ile damgalama işlemi için ataletinden yararlanır. Tasarım, yapısal basitlik, maliyet etkinliği ve operasyonel istikrar gibi avantajlar sunar.

Ancak bu tasarımın doğasında bazı kısıtlamalar bulunmaktadır:

Bu sınırlamalar, birçok üreticinin daha yüksek hız, hassasiyet ve çok yönlülük sunan daha gelişmiş servo-elektrik veya hidrolik sistemler lehine mekanik tahrikli CNC taret zımbalarının üretimini aşamalı olarak durdurmasına neden olmuştur.

Hidrolik CNC taret zımbalarının ortaya çıkışı, sac metal imalat teknolojisinde önemli bir ilerlemeye işaret etmektedir. Bu takım tezgahları, hassasiyet, çok yönlülük ve üretkenlik konusundaki sayısız avantajları nedeniyle yaygın bir şekilde benimsenmiştir.

Hidrolik CNC taret zımbalarının sektördeki önde gelen örnekleri arasında Muratec'in V serisi, Amada'nın Vipros serisi ve TRUMPF'ın TC serisi yer almaktadır. Bu makineler, elektro-hidrolik servo valfler tarafından tahrik edilen hidrolik silindirler kullanarak hassas kontrol ve olağanüstü performans sağlar.

En dikkat çekici gelişmelerden biri, bazı modellerde dakikada 1000 vuruşa kadar ulaşabilen damgalama hızındaki çarpıcı artıştır. Verimlilikteki bu önemli artış, yüksek hacimli üretim operasyonları için ezber bozan bir özelliktir.

Hidrolik silindir strokunun hassas bir şekilde kontrol edilebilmesi, çok yönlülük ve kullanım kolaylığı açısından önemli avantajlar sunar. Operatörler, vurma kafasının strokunu ayarlayarak şekillendirme kalıbına ince ayar yapabilir, bu da parça üretiminde ve kalıp yönetiminde daha fazla esneklik sağlar.

Gürültünün azaltılması, hidrolik taretli zımbaların bir diğer önemli avantajıdır. Bu makineler, zımba kafasını kalıba kademeli olarak basınç uygulayacak şekilde kontrol ederek damgalama gürültüsünü önemli ölçüde azaltabilir, çalışma ortamını iyileştirebilir ve potansiyel olarak işitme koruma ekipmanı ihtiyacını azaltabilir.

Ayrıca, hidrolik taret zımbaları olası imalat teknikleri yelpazesini genişletmektedir. Üreticilerle yapılan işbirliği sayesinde bu makineler, tipik olarak geleneksel kalıplarla mümkün olmayan haddeleme nervürleri ve haddeleme kesimleri gibi gelişmiş kalıp işleme işlemlerini gerçekleştirebilir. mekani̇k presler. Bu özellik yeni tasarım olanaklarının önünü açar ve ikincil işlemlere olan ihtiyacı azaltabilir.

Bu avantajlara rağmen, hidrolik CNC taret zımbalarının kullanıcıların dikkate alması gereken bazı sınırlamaları vardır:

Sonuç olarak, hidrolik CNC taret zımbaları hız, çok yönlülük ve gelişmiş işleme yetenekleri açısından önemli avantajlar sunarken, potansiyel kullanıcılar bu teknolojinin kendi özel üretim ihtiyaçları ve kısıtlamalarıyla uyumlu olup olmadığını belirlemek için bu avantajları çevresel gereklilikler, enerji tüketimi, bakım ihtiyaçları ve alan hususlarıyla dikkatlice tartmalıdır.

Önceki nesillerin sınırlamalarını gidermek için üreticiler, doğrudan servo motor sürücü teknolojisini kullanan üçüncü nesil CNC taret zımbasını geliştirdiler.

Bu tasarımın gelişmiş yeteneklerini sergileyen Muratec'in M2044ez ve M2048lt modelleri dikkate değer örnekler arasında yer alıyor.

Servo motor tahrikli CNC taret zımbası, yüksek hızda çalışmayı sürdürürken enerji verimliliğinde önemli avantajlar sunar. Dakikada 800 vuruşa kadar delme hızına sahip bu makineler, öncekilere göre önemli ölçüde daha az güç tüketir. Bu verimlilik, servo motorun aktif olarak zımbalama yapmadığı zamanlarda statik kalması ve boşta kalma süreleri boyunca gereksiz enerji tüketimini ortadan kaldırması sayesinde elde edilir.

Hidrolik sistemlerle karşılaştırıldığında, servo motor tahrikli taret zımbaları tipik olarak enerjinin yalnızca üçte birini tüketir, bu da işletme maliyetlerinde ve çevresel etkide önemli bir iyileşmeyi temsil eder.

Hidrolik CNC taret zımbalarına benzer şekilde, servo tahrikli modeller ayarlanabilir damgalama stroku sunarak çok yönlü kalıp şekillendirme işlemlerini kolaylaştırır. Bu özellik, haddeleme nervürlerinin ve haddeleme kesme kalıplarının verimli bir şekilde işlenmesini sağlarken, damgalama işlemleri sırasında optimum gürültü azaltmaya da olanak tanır.

Servo motor tahrikli taret zımbaları üstün çevresel uyumluluğa sahiptir. Ön ısıtmaya ihtiyaç duymadan her mevsimde hemen çalışabilir, üretkenliği artırır ve arıza süresini azaltır. Hidrolik sistemlerin olmaması, yağ değişimi ve ilgili bakım ihtiyacını ortadan kaldırarak çevre dostu profillerine daha da katkıda bulunur.

Ayrıca, bu makineler kompakt bir tasarıma sahiptir ve üretim tesislerindeki zemin alanı gereksinimlerini en aza indirir. Bu alan verimliliği, çok yönlülükleri ve performanslarıyla birleştiğinde, servo motor tahrikli CNC taret zımbalarını modern metal imalat operasyonları için giderek daha popüler bir seçenek haline getirmektedir.

CNC taret presleri için iki ana sürücü tipi vardır.

Mekanik ana tahrik prensibi (ET-300'deki 300, 300KN nominal kuvveti ifade eder)

Ana motor küçük bir kasnak vasıtasıyla volanı tahrik eder, bu kasnak da debriyaj/fren kavraması veya ayrılması vasıtasıyla krank milini tahrik eder.

Döndürür ve ardından krank bağlantı çubuğu mekanizması aracılığıyla sürgüyü yukarı ve aşağı hareket ettirir ve delme veya diğer kalıplama işlemleri için döner tabla üzerinde seçilen kalıbı etkiler.

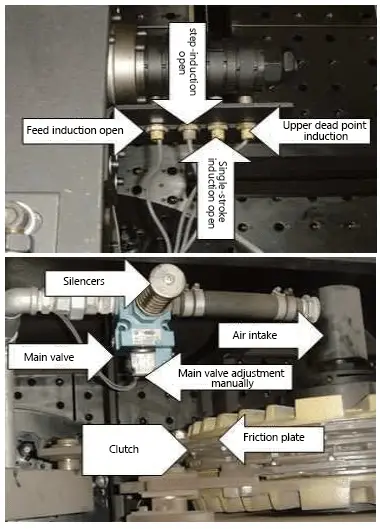

Mekanik ana tahrik preslerinde kullanılan kavramalar-frenler, biri pnömatik sürtünmeli kavrama ve diğeri hidrolik kavrama olmak üzere iki ana formdadır.

Hidrolik ana tahrikin çalışma prensibi taret presi makine (VT-300'deki 300, 300KN nominal kuvveti ifade eder)

Hidrolik ana tahrikin prensibi, hidrolik sistem tarafından sağlanan hidrolik yağın bir elektromanyetik ters çevirme valfinin etkisiyle akışkana beslenmesidir.

Silindirin üst ve alt boşlukları, piston çubuğunun koçu karşılıklı hareketle yukarı ve aşağı hareket ettirmesini sağlayarak delme işlemi için kalıba çarpmasını sağlar.

Son yıllarda, hidrolik teknolojisinin hızla gelişmesiyle birlikte, hidrolik ana tahrik kullanan preslerin sayısı giderek artmaktadır. hidrolik tahrik Tam strok aralığında sabit basınçlı presler, sığ çekme, delik açma ve diğer bazı özel işleme süreci ihtiyaçları için daha uygundur şekillendirme süreçleri.

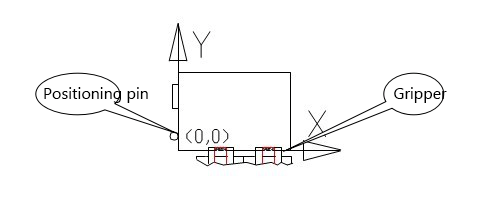

CNC taret zımbasının dört hareket ekseni vardır: X, Y, T ve C.

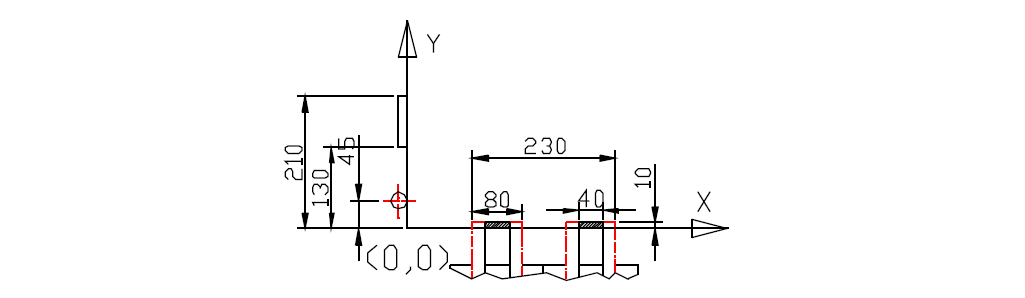

X yönü iki çenenin yönüne paraleldir ve Y yönü yerleştirme pimi veya sütunun yönüne paraleldir. Aşağıdaki şekle bakınız.

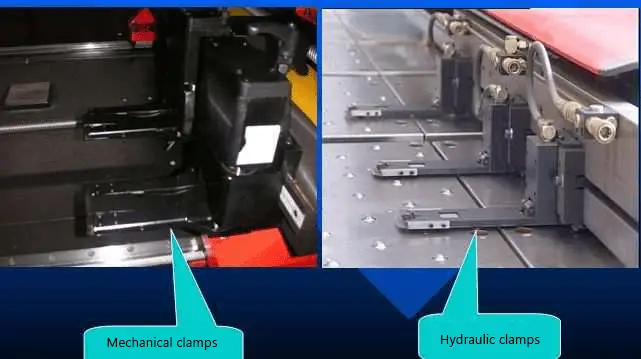

Bu Klempleme Çeneler, çelik plakayı damgalanması gereken noktaya kadar ileri geri hareket ettirir.

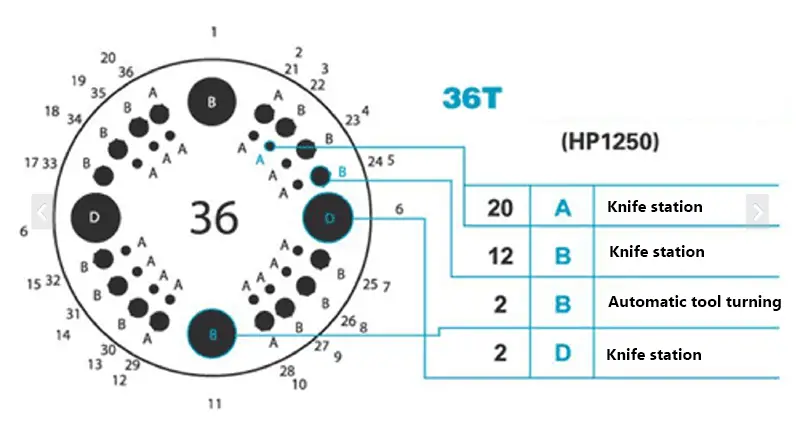

Esas olarak kalıpların depolanması ve geri çağrılması için kullanılır ve takım seçim programı gerçekleştirildiğinde, ilgili kalıplar zımbanın altına aktarılır.

Taret pres kalıplarının sayısı, makine modeline bağlı olarak 20, 24, 32, 40 vb. olarak bölünebilir.

Genellikle iki istasyonda yapılandırılan alet, daha geniş bir uygulama yelpazesinde kullanılabilir, 0-359.999 arasında serbestçe döndürülebilir ve daha fazlasını işleyebilir karmaşık şekiller.

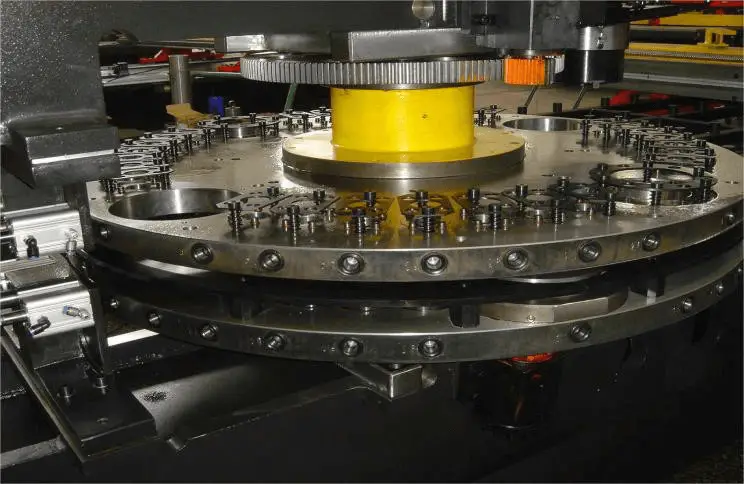

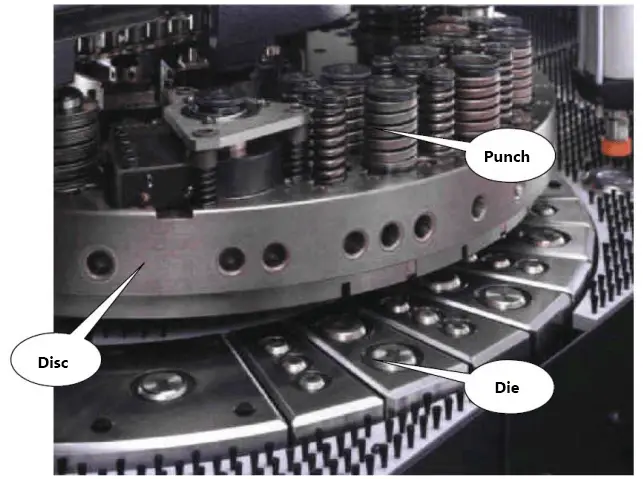

Döner kafa, taret olarak da bilinen döner tabla, kalıbı depolamak için kullanılan, işleme merkezindeki takım magazinine eşdeğer bir CNC taret presidir.

CNC taret delme makineleri için üst döner tabla ve alt döner tabla olarak adlandırılan iki döner tabla vardır.

Şu anda normal iş istasyonu sayısı 32.

Üst döner tabla, üst kalıbın kılavuz manşonunu, kalıp destek yayını, üst kalıp tertibatını takmak için kullanılır.

Alt döner tabla aşağıdakileri monte etmek için kullanılır alt kalıp tutucu, kalıp presi, alt kalıp, merkez destek, vb.

1) CNC taret zımbasının döner tablası üzerinde kalıpların dağıtımı

Tek sıralı dağıtım, çift sıralı dağıtım, üç sıralı dağıtım yaygın olarak görülür.

Aşırı sayıda dağıtılmış sıra, zımbada kolayca kuvvet sapmasına neden olabilir.

Genel olarak, üç sıra dağıtıldığında, zımba genellikle hareketli bir tipten yapılır, yani zımbanın bir sıra kalıbı delmesi gerekir ve zımba, hareketli bir cihaz tarafından ilgili kalıp sırası üzerinde hareket ettirilir.

Üst ve alt döner tablanın doğru konumlandırılmasını sağlamak için, üst ve alt döner tablanın dış çevresi veya uç yüzeyi konik konumlandırma delikleriyle donatılmıştır, ilgili kalıp konumuna aktarıldığında, doğru konumlandırmayı sağlamak için konumlandırma konisi pimi yerleştirilebilir.

Döner tablayı hareket ettiren eksen genellikle T ekseni olarak adlandırılır.

T ekseni tahriki bir servo motor, dişli kutusu, zincir dişlisi (triger kayışı), konumlandırma konisi pimi, konumlandırma silindiri (konumlandırma silindiri), üst ve alt döner tabladan oluşur.

CNC sistemi belirli bir kalıbın kullanılması gerektiğini bildirdiğinde, konumlandırma koni pimi otomatik olarak dışarı çekilir, servo motor döner ve yavaşlamadan sonra döner tablayı döndürmek için tahrik eder, kalıp doğrudan zımbanın altına döndürüldüğünde dönüşü durdurur, koni pimi ilgili koni iğne deliğine yerleştirilir, böylece üst ve alt döner tabla doğru bir şekilde konumlandırılır.

2) Düzeltilecek üst ve alt kalıpların eşmerkezliliğinin belirlenmesine yönelik kriterler

Yeni bir kalıp takıldığında veya önceden taşlanmış bir kalıp takıldığında, önce kalıbın boşluğunun plakayla eşleştiğinden emin olun.

İş parçası işlenirse ve sadece birkaç zımbalamadan sonra zımbalama çapaklarının büyük olduğu görülürse, kalıbın aşınmasını gözlemlemek için kalıbı çıkarın.

Kenarların kısmen yuvarlatılmış veya don düşmüş gibi beyaz olması durumunda, özellikle kenarın köşegeninde, eşmerkezliliğin düzeltilmesi gerektiğine kenarlardan karar verilebilir.

3) Üst ve alt taraftaki bir hatadan sonra senkronizasyon düzeltmesi döner tabla

Üst ve alt döner tablalar, esnek bir kaplin aracılığıyla dişli kutusunun girişine bağlanan dijital bir AC servo motor tarafından tahrik edilir ve dişli kutusunun çıkışı, bir zincir ve dişli aracılığıyla döner tablayı yukarı ve aşağı hareket ettirir.

Ayarlanan zincir 6-13 mm'lik bir düşüşe sahip olmalıdır.

Üst ve alt döner tabla konumları klipsler vb. nedeniyle yanlış hizalanmışsa, aşağıdaki adımlara göre bir senkron ayarı yapılmalıdır.

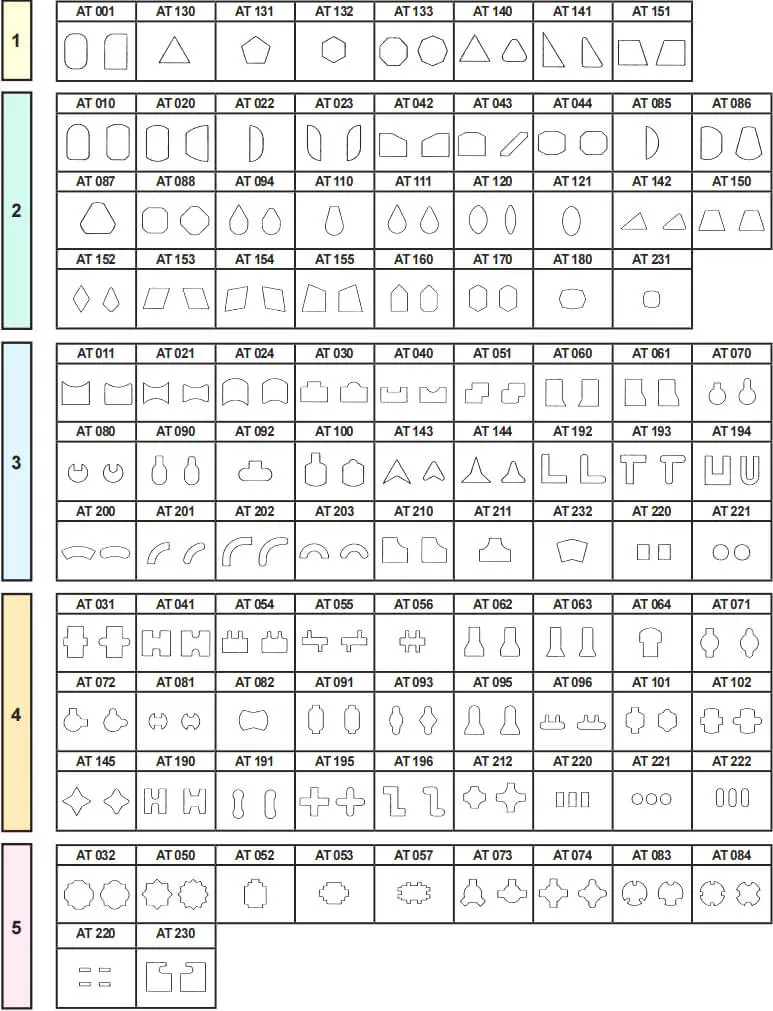

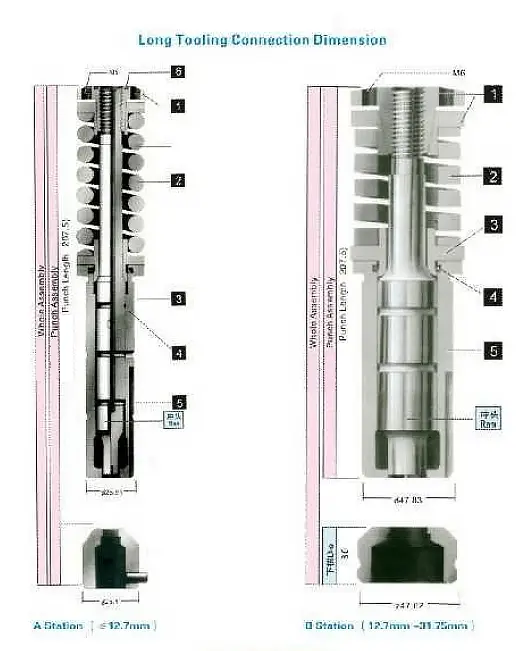

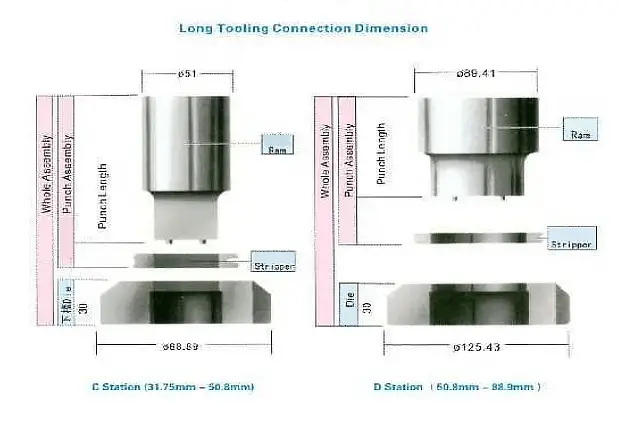

NCT araçları büyüklüklerine göre A, B, C, D ve E olmak üzere beş sınıfa ayrılmıştır; en küçük sınıf A ve en büyük sınıf E'dir.

Her kesici seviyesi, kesicinin döner tabla üzerindeki konumuna karşılık gelir.

Aşağıdaki tabloda takım boyutları ve takım montaj konumu gösterilmektedir:

| Kalıp türü | Nominal boyut | Standart üst kalıp boyutu |

| A | 1/2″ | 1.6~12.7mm çap (0.063″0.5″ çap) |

| B | 11/4″ | 12,8~31,7 mm çap (0,501″1,25″ çap) |

| C | 2″ | 31,8~50,8 mm çap (1,251″2″ çap) |

| D | 31/2″ | 50.9~88.9mm çap (2.001″3.5″ çap) |

| E | 41/2″ | 89.0~114.3mm çap (3.501″4.5″ çap) |

1) Taretin tanıtımı zımba presi KALIPLAR

Kalıplar, sac malzemeyi işlemek için kullanılan ana araçlardır.

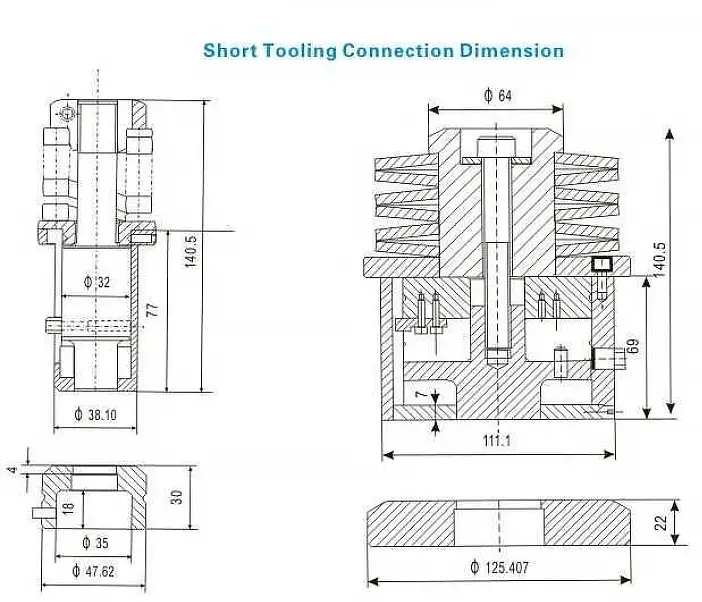

Şu anda, daha yaygın olan CNC taret delme makinesi kalıplarının iki türü vardır: uzun yapı kalıpları ve kısa yapı kalıpları.

Genellikle malzeme ve malzeme kalınlığına göre belirlenir.

Kalıbın bu iki yapısının her ikisinin de üst döner tabla destek yayına monte edilmesi gerekir, böylece kalıp zımbadan sonra zamanında sıfırlanabilir.

Çin'de kalıp malzemesi CNC delme makinesinde genellikle Cr12MoV ve LD kullanılır.

Cr12MoV malzemeli kalıplar orta karbonlu kalıplar için daha uygundur çelik sac işleme, LD malzemeli kalıplar ise zor paslanmaz çelik sac işleme için daha uygundur.

Bu iki malzemenin kullanıldığı kalıpların ömrü genellikle 200.000 ila 300.000 kezdir.

2) Kalıp seçimi için önlemler

(I) Standart kalıpların seçimi

(1) Kalıbın kesme kenarı çapı mümkün olduğunca işleme plakasının kalınlığının iki katından büyük olmalıdır, çap genellikle 3 mm'den büyük olmalıdır, aksi takdirde kırılması kolayve hayat çok kısa.

Ancak mutlak değildir, 3mm çapın altında kalıp malzemesi olarak ithal HSS kullanılması tavsiye edilir.

(2) Plakanın kalıp boyutu iş istasyonunun sınır boyutuna yakınsa, yeterli boşaltma kuvveti olduğundan emin olmak için lütfen daha büyük bir iş istasyonu kullanın.

(3) Tüm keskin köşeler yuvarlatılmış köşelerle değiştirilmelidir, aksi takdirde aşınma veya çökme eğilimi gösterirler.

Genel olarak, mümkün olduğunca net köşeler yerine R > 0,25t köşe yarıçapı kullanılması tavsiye edilir.

(4) Yüksek Cr malzeme (1Cr13 ve diğer paslanmaz çelik gibi) ve sıcak haddelenmiş levha için levha işlenirken, levhanın doğal özellikleri nedeniyle yerli yüksek Cr kalıbının kullanımı için uygun değildir veya aşınması, çekilmesi ve şeritlenmesi çok kolaydır. malzeme ve bir dizi dezavantaj.

Kalıp malzemesi olarak ithal yüksek hızlı takım çeliği kullanılması tavsiye edilir.

(II) Şekillendirme için kalıp seçimi.

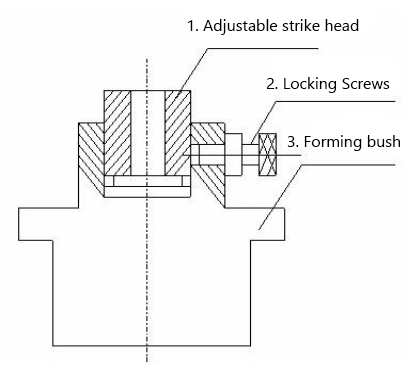

(1) Farklı CNC pres Kızakların farklı vuruşları vardır, bu nedenle şekillendirme kalıbının kapanma yüksekliğinin ayarlanmasına dikkat edin.

Yeterli şekillendirmeyi sağlamak için ayarlanabilir bir vurma başlığı kullanılması tavsiye edilir.

Ayarlamalar dikkatlice yapılmalı ve her ayar 0,10 mm'yi geçmemelidir, aksi takdirde kalıp hasar görür ve hatta makineye zarar verir.

(2) Şekillendirme mümkün olduğunca sığ olmalıdır, genel olarak konuşursak, toplam şekillendirme yüksekliği 8 mm'den fazla değildir, bu yüksekliğin nedeni malzemeyi boşaltmanın uzun zaman almasıdır.

Şekillendirme işlemi düşük hızda, tercihen bir gecikme süresi ile kullanılmalıdır.

(3) Şekillendirme takımının yüksekliği normal bir kalıbınkinden çok daha yüksek olduğu için şekillendirme takımı istasyonunun yakınında iş istasyonları mevcut değildir.

Şekillendirme işlemini programın sonuna koymak ve zımbadan sonra kaldırmak en iyisidir.

(4) Streç şekillendirme kalıpları için, tabakanın yırtılmasını veya düzensiz deformasyonunu ve malzemenin boşaltılmasında zorlukları önlemek için hafif bir yay tertibatı kullanın.

(5) İki şekil birbirine yakınsa (ön, arka, sol ve sağ), lütfen bunu bize açıkladığınızdan emin olun, aksi takdirde parazit olabilir.

(6) Kalıp ayarlama yöntemi aşağıdaki şekilde gösterilmiştir.

(7) Kalıplama kalıbı takıldıktan sonra, parça 2'yi gevşetin, parça 1'i saat yönünde çevirin, en alt noktaya döndürün, ardından parça 2'yi sıkın.

(8) Anormallik yok gibi ilk boş zımba, zımbanın içine sac malzeme, kalıplama yüksekliğini ölçün, yükseklik parça 2'yi gevşetmek için yeterli değilse, parça 1 saat yönünün tersine dönme (bir dairenin dönüşü genellikle 2 mm'dir, diş mesafesinin boyutuna bağlı olarak, kalıbın zarar görmesini önlemek için lütfen uygun şekilde ayarlayın) ve ardından parça 2'yi sıkın, gerekli yüksekliğe ulaşana kadar sürekli ayarlayın, zımbayı test edin.

3) Kalıpların montajı ve bakımı

Kalıbın düzenli olarak bilenmesi sadece kalıbın hizmet ömrünü iyileştirmekle kalmaz, aynı zamanda makinenin hizmet ömrünü de iyileştirir, bu nedenle doğru ve makul bileme süresinde ustalaşmak önemlidir.

Kullanıcının bir kalıbın bilenmesi gerekip gerekmediğini belirlemesinin en kolay yolu şudur.

Belirli sayıda delme işleminden sonra, delme kalitesinde büyük bir çapak olup olmadığını kontrol edin, ardından üst kalıp kenarının yuvarlanıp yuvarlanmadığını (yuvarlatılmış ≥ R0.1), parlaklığın kaybolup kaybolmadığını kontrol edin.

Eğer bu olursa, zımba körelmiş demektir, bu sefer bilemek gerekir.

Doğru zamanda bileme yapılırsa kalıbın hizmet ömrü 3 kat artırılabilir, ancak yanlış bileme kalıp kenarının tahribatını hızla artırabilir ve hizmet ömrünü azaltabilir.

Bileme sırasında taşlama ilerlemesi her seferinde 0,015 mm'yi geçmemelidir, çok fazla taşlama kalıp yüzeyinin aşırı ısınmasına ve yanmasına neden olur, bu da tavlama işlemine tabi tutulduğunda kalıp yumuşayacak ve bu da kalıbın hizmet ömrünü büyük ölçüde azaltacaktır.

Taşlama taşının yüzeyi temizlenmelidir. Orta-yumuşak 46-taneli taşlama taşı kullanılması tavsiye edilir.

Kalıp bileme miktarı belirli bir miktardır, normal miktar 4 mm'dir, bu değere ulaşılırsa zımba hurdaya çıkar, kullanıma devam edilirse kalıba ve makineye kolayca zarar verir.

Son bileme işlemi profesyonel olarak eğitilmiş personel tarafından yapılmalıdır.

Not: Bileme işleminden sonra mıknatıslığı zamanında giderin ve kalıbın yüksekliğini bileme işleminden önceki gibi ayarlayın.

Kullanıcı için, aletin hizmet ömrünü uzatmak kullanım maliyetini önemli ölçüde azaltabilir.

Bir kalıbın hizmet ömrünü etkileyen çeşitli nedenler vardır.

Bu faktörlerden en doğrudan olanı, plaka kalınlaştıkça, malzeme sertleştikçe ve kademeli delme işlemi kullanıldıkça takım ömrünün kısalmasıdır.

Ayrıca, kalıba yerleştirmeden önce kalıbın etrafındaki alanı silin.

Temizledikten sonra, kalıba biraz yağ püskürtün ve kalıba yerleştirin ve içbükey kalıp da kalıba yerleştirilebilir.

Burada üst ve alt kalıpların yöneliminin tutarlılığına özel dikkat gösterilmelidir.

Montajdan önce üst ve alt kalıpların aynı boyutta olduğunu ve kenarların aynı yönde olduğunu dikkatlice kontrol edin.

Yanlış yerleştirilirse kalıbı kırabilir ve hatta makineye zarar verebilir.

Kalıplar takıldıktan sonra, üst ve alt tareti gözlemlerken taretin dönmesine izin verin, özellikle içbükey kalıbın düzensiz yüksekliği yoktur.

Eşit olmayan yükseklik varsa, nedeni dikkatlice kontrol edilmelidir.

Kalıbı kullandıktan sonra, kalıbı temizleyin, düzgün bir şekilde yerleştirin, koruyucu bir filmle sarın, kalıp kutusuna koyun ve kalıbın çarpmasını, çapaklanmasını veya toza düşmesini, paslanmasını ve bir sonraki kullanımı etkilemesini önlemek için sabit bir konuma koyun.

Alt kalıbın boşluğu, işlenen plakanın kalınlığına göre belirlenir.

Örneğin, 2 mm plaka için alt kalıp 3 mm plaka için veya 1 mm plaka için işlenemez, aksi takdirde aşınmayı artıracak ve hatta kalıbı kıracaktır.

Test zımbası, kesinlikle yukarıda belirtilen ayarlama adımlarına uygun olarak ve gerdirme yüksekliği, deliklerin önceden delinip delinmeyeceği vb. gibi kullanıcının kalıp siparişindeki gereksinimlere atıfta bulunularak gerçekleştirilir, aksi takdirde kalıp hasar görür veya kullanıcının gereksinimlerini karşılamaz.

Dışbükey ve içbükey kalıplar arasındaki boşluk toplam fark olarak ifade edilir.

Örneğin, 10'luk bir kam kalıbı ve 10,3'lük bir içbükey kalıp kullanıldığında, 10,3-10=0,3 (içbükey kalıbın delik çapı - kam kalıbının delik çapı = boşluk), boşluk 0,3 mm'dir.

Boşluk derken, her iki taraftaki toplam boşluğu kastediyoruz, bu da delme işlemindeki en önemli faktörlerden biridir.

Boşluk doğru seçilmezse, kalıbın ömrünü kısaltır veya çapaklar, ikincil kesmeye neden olur, kesim şeklini düzensiz hale getirir, serbest bırakma kuvveti artar, bu nedenle boşluk değerinin doğru seçilmesi çok önemlidir.

Örneğin:

Kalınlığı 1,2 mm olan yumuşak çelik için boşluk aşağıdaki gibi hesaplanır:

1.2mm×0.2=0.24mm, 1.2mm×0.25=0.3mm, yani önerilen boşluk 0.24mm~0.3mm'dir.

CNC delme takım tezgahı üretim tesisi boşluk oranı seçim istatistiklerinin mevcut pazarına göre, devlete ait takım tezgahı hassasiyetinin gerçek durumu ile birlikte, şirketim aşağıdaki "kalıp altında önerilen boşluğu" önermektedir.

Özel durumlar için kullanıcı gereksinimlerine göre tasarlanması gerekir.

| Sac Kalınlığı mm | Malzeme türleri | ||

| Yumuşak çelik | Alüminyum | Paslanmaz çelik | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Not: Tavsiye ettiğimiz alt kalıp boşluğu, kalıbın ömrünü sağlamak için kullanılır ve çok katı değildir.

Gerçek duruma göre ve kullanıcının ihtiyaçları ile bağlantılı olarak hassas bir şekilde formüle edilmelidir.

5) İşleme sırasında dikkat edilmesi gereken noktalar

Maksimum delik çapı ve zımba tonajı

Örneğin:

Kalınlığı 6 mm ve çapı Ф88.9 mm olan plakanın kesilip kesilemeyeceği hayal gücüyle tahmin edilemez.

Delme kapasitesine göre belirlenir.

Genel zımbalama için gereken basınç aşağıdaki formülle belirlenir.

P=A × t × σc

6 mm sıcak haddelenmiş plakayı preslemek için VT-300 delme makinesi gibi, maksimum işleme deliği çapı:

30×1000=3.14×D×6×42

D=Ф37,9(mm)

Bu nedenle, cnc delme makinesi ile 6mm plaka üzerinde delik açılırsa, elde edilebilecek maksimum çap Ф37.9mm'dir.

Bu değerin ötesinde, küçük daire kalıp-adım delme yöntemi gibi diğer yöntemler kullanılmalıdır.

Yağ ile yağlama

Yağ enjeksiyonlarının miktarı ve sayısı, işlenmekte olan malzemenin koşullarına bağlıdır.

Paslanmayan, kireçlenmeyen bir malzeme için kalıbı hafif makine yağı ile yağlayın.

Pas ve tufal içeren malzeme, pas, tapu gibi işleme sırasında kalıp ile ceket arasına girer ve kamın serbestçe hareket etmesini engeller.

Bu durumda, yağlanırsa, pasın daha kolay lekelenmesine neden olur, bu nedenle bu malzemeyi zımbalarken, yağı temizleyin, kalıbı her yarım ayda bir parçalayın, benzinle yıkayın ve yeniden monte edin, böylece tatmin edici bir şekilde işlenebilir.

Yüksek hızlı CNC delme makinesi kalıplarının bakımı sıkı bir şekilde yapılmalı ve boşaltma manşonu, yağ enjeksiyon portu, kalıbın göbeği ve boşaltma manşonu ile içbükey kalıbın temas yüzeyi, kalıbın hizmet ömrünü uzatmak için düzenli olarak hafif yağ ile yağlanmalıdır.

Ancak çok fazla yağlama yağı genellikle üst kalıp uç yüzeyinde kalır, delme ve kesme sırasında çarpma, üst kalıp uç yüzeyini ve cüruf oluşumu arasında vakum adsorpsiyonu üretmek için atık yapmak kolaydır, yani: atık geri tepmesi.

Bu durumda, pürüzsüz bir zımba için sac her türlü yağ kalıntısından temizlenmeli ve kalıp temiz tutulmalı ve yağlayıcı ile aşırı doldurulmamalıdır.

Kafa vuruşu ve hurda ribaundu üzerinde taşıma

Kafa zımbası ve yapışma üzerindeki taşıma, normal koşullar altında üst kalıp göbeği ve sac malzemenin zamanında veya tamamen ayrılamayacağı anlamına gelir.

(1) Kalıp çekirdeğine zarar verir veya kırar.

(2) Kelepçelere zarar verebilir ve sac ürüne zarar verebilir ve kıvrılmış sac örtüye bile çarpabilir.

(1) Kalıp yayı yorulma hatasi veya kırılma.

(2) Aşırı giriş modülü.

(3) Kalıp kılavuz kovanı ve maça kayma direnci büyüktür.

(4) Gerekli boşaltma kuvveti yay kuvvetinden daha büyüktür.

(5) Besleme hızı çok yüksek ve yay duyarlı veya hassas değil.

(6) Materyal birikimi sedef hastalığı.

(7) Atık geri tepmesi.

(8) Kalıp boşluğu ve doğruluk gibi diğer nedenler.

(1) Numunelere ve diğer test verilerine göre, yayların 500.000 devirlik bir ömür beklentisi vardır, bazen zorlu koşullar altında daha da kısa olabilir, bu noktada yaylar yorulur ve uygun esnekliklerini kaybeder, yaylar önemli ölçüde kısalır ve hatta kırılır ve yeni yaylar güvenilir bir kalıp tedarikçisinden zamanında sipariş edilmelidir.

(2) Endüktans 1-2 mm arasında kontrol edilmelidir, çok derin olması çekirdeğin serbest bırakma strokunun ve direncinin artmasına neden olacak, böylece yayın tepki süresini uzatacaktır.

Maça, beslemeden önce sac malzemeden tamamen çıkarılmazsa kalıba, plakaya veya kelepçeye vb. zarar verebilir.

(3) Kayma yüzeyinde çok fazla toz ve diğer kirler olduğunda veya yağ eksikliği olduğunda, kayma direnci artacak ve yay kuvvetinin bir kısmına karşı koyarak malzemenin taşınmasına neden olabilir.

Bu noktada kalıp sökülmeli, yağlanmalı ve yağlama koşulları iyileştirilmelidir.

(4) İtme kuvveti yay kuvvetinden daha büyüktür, esas olarak delme tonajını ifade eder, birkaç olasılık vardır:

Birincisi, kesme kenarının ciddi şekilde körelmesi, ek tonaj gerektirmesi ve kesme yüzeyinin pürüzlü olması ve çapakların artarak büyük bir direnç oluşturmasıdır. Bu zaman içinde keskinleştirilmelidir.

İkincisi, kalıp ile plaka arasındaki boşluğun eşleşmemesidir, kalıp ile plaka arasındaki boşluk küçük olduğunda, malzemenin dışbükey kalıbı tutmasını sağlayacaktır.

Bu durumda, plakaya uyan alt kalıbı seçmeli veya boşluğu büyütmek için alt kalıbı taşlamalısınız.

Üçüncü olarak, kalıp boyutu sınır istasyon boyutuna yakın olduğunda ve levha kalın olduğunda, gerekli boşaltma kuvveti yay kuvvetinden daha büyüktür.

Bu durumda, bir istasyonu yukarı atlamak veya ağır hizmet tipi yay kullanmak gerekir.

(5) Yüksek Cr olduğunda kalıp malzemesi ve yüksek Cr damgalama plakası (1Cr13 ve diğer paslanmaz çelik gibi) sürekli delme, sıcaklık yükselecek ve afinite üretecektir.

Aynı sürtünme ödemesinin bir çiftine eşdeğer olarak, kenarın aşınması veya kınların birikmesi çok kolaydır.

Bu nedenle, paslanmaz çeliği delerken, Cr12MoV vb. gibi yerli yüksek Cr malzemesi yerine ithal HSS kullanılması önerilir.

Buna ek olarak, paslanmaz çeliğin bir filmle delinmesi sıklıkla karşılaşılan bir durumdur, bu film ince ve serttir ve delme ve kesme sırasında plaka gevşek bir şekilde ayrılma olgusuna bağlanır.

Bu durumda, keskin kenarlı ithal yüksek hızlı çelik bir kalıp seçilmeli, ikincisi filmin olduğu tarafı alta koymaktır, böylece film tamamen kesilme amacına ulaşmak için kesme katmanının yakınında bulunur.

Ancak bu, çapağın parçaya olan etkisi tam olarak göz önünde bulundurularak yapılmalıdır.

(6) Atığın geri tepmesi de malzeme taşınmasının önemli nedenlerinden biridir.

Atık malzemenin geri tepmesinden sonra, alt kalıpta atığın yarısı varsa, çift malzemenin delinmesi olgusuna neden olur, böylece kalıp ciddi önyargı ve tonaj artışı, malzeme veya kalıp hasarına neden olur.

(7) Son nokta, kalıbın kendisinin ve makine pozisyonunun hizalanmasının doğruluğunun da taşınmaya neden olabileceğidir.

Bu olduğunda, kalıbı üretmek için normal profesyonel CNC kalıp üreticisini kullanmalı ve makinenin kalıp konumunu düzeltmek için kalibrasyon çubuğunu kullanmalısınız.

Atık sıçraması, zımbalama atığının kalıptaki delikten düzgün bir şekilde boşaltılmaması, ancak kalıbın ucuna veya parça boşluğunun yüzeyine sıçraması olgusunu ifade eder, bu çıkarılan atık aynı zamanda ped cürufu olarak da bilinir.

(1) Kalıp cürufun yakınında zımbalamaya devam ettiğinde, boşaltma manşonu cürufu sacın yüzeyine vurarak parçanın boyut ve yüzey kalitesindeki başarısızlık nedeniyle hurdaya ayrılmasına neden olur.

(2) Cüruf alt döner tablaya düşerek gizli bir besleme tehlikesine neden olur ve plakalar çizilebilir, hatta parçalanabilir.

(3) Bazen sürekli cüruf üretimi nedeniyle kalıp hasar görür ve cüruf örtüşmesi kalıbın mukavemet sınırını aşar ve tek parça veya küçük miktarlarda üretim yüksek olduğunda cüruftan kaynaklanan hurda oranı önemli ölçüde artar.

(4) Yatak cürufunun yarısı alt kalıp açıklığına çarptığında, malzemenin taşınmasına neden olacaktır.

(1) Kalıbın kendisinin nedeni

(2) Maddi durumun nedenleri

(3) Programlama nedenleri

(1) Düşük kalıp boşluğu, telefin yukarı doğru eğilmesine neden olarak kalıbın iç yüzeyi ile temas alanını azaltır ve sürtünme direncini düşürür, bu da telefin yüksek hızlı delme durumunda geri sıçramasına neden olur.

Bu nedenle, çok büyük bir boşluk olması durumunda, uygun boşluğu seçmeli, hatta bazen daha küçük bir boşluk kullanmayı düşünmeliyiz.

(2) Belirli sayıda bilenmiş kalıp darbesinden sonra, kesme kenarının kenarları don gibi beyaz ve yuvarlak hale gelir, bu da işlemin sertleşmesi ve pasifleşmesinin sonucudur.

Böyle bir durumda, işleme, hurdanın kalıbın kenarına gittikçe daha toleranslı hale gelmesini sağlayacaktır ve büyük olasılıkla üst kalıbın dönüşü ile içbükey kalıptan çıkarılacaktır.

Bu durumda, kenar hemen bilenmeli ve bileme işleminden sonra bir manyetik giderici ile manyetikliği giderilmelidir.

(3) 9 mm veya daha fazla üst kalıp kenarı çapı veya genişliği için poliüretan çiviler

Genişlik 8 mm'den azdır ve 2° eğimli kenar uzun ve büyük iş parçaları için kullanılır, bu da atıkların geri tepmesini etkili bir şekilde önleyebilir.

Bununla birlikte, poliüretan reçine giyilebilir bir parçadır, bu nedenle kullanıcılar haftalık olarak kontrol etmeli ve kullanım sırasında zamanında değiştirmelidir.

Bileme işleminden sonra eğim korunmalı ve ekipman eksikliği veya sorun çıkma korkusu nedeniyle düz bir kenara kadar bilenmemelidir.

(4) Giriş kalıp miktarı 1-2 mm arasında kontrol edilmelidir, çok sığ olması hurdanın tamamen kesilmemesine neden olacaktır.

Bu durumda, kalıp bileme miktarı söz konusudur.

Kalıp 4 mm'den fazla keskinleştirilirse, kalıbın çekirdeğini değiştirmeyi düşünmek gerekir, aksi takdirde dışbükey kalıp içbükey kalıba daha az nüfuz edecektir.

Aynı zamanda, çarpma sırasında levhaya uygulanan enerji artar, bu da levhanın daha fazla bükülmesine neden olur ve bu da geri tepme şansını artırır.

(5) Alt kalıp kenarının derinliği çok yüksekse, telefin üst üste binmesine neden olur.

Hurda arasındaki hava sıkıştırıldığında, yukarıdaki hurda geri dönüş stroku ile alt kalıptan dışarı atılacaktır.

Alt kalıbın standart derinliği endüktans, malzeme kalınlığı ve bileme hacminin toplamı olmalıdır.

(6) Üst ve alt kalıplar veya üst ve alt kalıplar ağır eksantrik olduğunda, bir taraftaki aşırı çapaklar da atığın tabakanın hareketiyle alt kalıptan dışarı taşınmasına neden olabilir.

(7) Üst kalıbın veya tabakanın altında bir miktar yağlayıcı veya pas önleyici yağ olması kaçınılmazdır, ancak asla bir sıvı oluşturacak kadar fazla olmamalıdır.

Darbe aldığında, üst kalıp uç yüzeyi ile atık arasında vakum adsorpsiyonuna neden olmak kolaydır ve bir atık geri tepmesi oluşturur.

Bu durumda, üst kalıp veya plakadaki yağı silin.

(8) Tabakanın yapışkan tabakası da atığın geri tepmesinde önemli bir faktördür.

Malzeme taşınmasında olduğu gibi, keskin kenarlı bir kalıp kullanılmalı ve yapışkan tabaka altına yerleştirilmelidir.

(9) Yüksek hızlı CNC zımbanın giderek daha yaygın bir şekilde kullanılmasının çok önemli bir nedeni, ekleme ve delme için esnek işleme özellikleridir.

Bununla birlikte, programlama yaparken kalıp seçimi konusunda tutumlu olmayın.

Belirli bir deliğin özellikleri için öncelikle deliği tek seferde tamamlayabilecek kalıp seçilmeli ve kesim yapılması gerektiğinde en küçük kesim atığı, en büyük, kalıp boyutuna en yakın olan seçilmelidir.

Minimum hurda çok küçükse, kalıp boşluğu büyük olduğunda hurdanın delinmesi kolay değildir.

Atık kalıba delinmiş olsa bile, önceki atığın üstüne sarılırsa, titreşim nedeniyle kalıptan dışarı sıçraması kolaydır, atık sıçraması oluşumu, bu nedenle bilimsel olarak kalıp seçilmelidir.

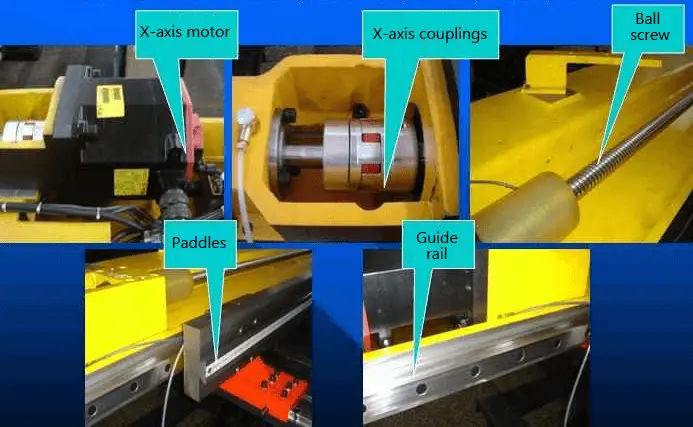

Bir CNC taret presinin besleme bileşenleri genellikle travers, Y ekseni sürücüsü, çeneler, sacı desteklemek için tabla vb. içerir.

1) Çapraz kiriş genellikle bir kaynaklı yapıüzerine vidalı miller, lineer kılavuzlar ve kaplinler, servo motorlar takılır, desteğin iki tarafı alt yüzeyine sabitlenir, lineer yuvarlanma kılavuzları tarafından yönlendirilir.

Taşıyıcı ve kılavuzun düzgün ve yüksek hızda hareket etmesini sağlamak için, taşıyıcının uç yüzü toz geçirmez bir cihazla donatılmıştır ve tozun kılavuz ve vidanın oluklarında kalmasını ve keskin aşınmaya neden olmasını önlemek için makine temiz bir çalışma ortamında tutulmalıdır.

Y ekseni, geri tepmesiz iletim sağlamak için montaj sırasında önceden gerilmiş olan geri tepmesiz esnek bir kaplin aracılığıyla doğrudan vidalı millere bağlanan bir AC servo motor tarafından tahrik edilir.

Not: Vida üzerindeki somun, makine fabrikadan çıkmadan önce ayarlanmıştır ve kullanıcının kullanım sırasında bu parçanın herhangi bir kısmını ayarlamasına veya sökmesine izin verilmez.

2) Sürükleme plakası tavlanmış bir dökme demir elemandır ve çapraz çubuğa sabitlenmiş bir kılavuz ray tarafından yönlendirilir.

Y ekseni raylarında olduğu gibi, vidalı somunların ön yük ayarı makinenin fabrika ayar montajı sırasında yapılır ve kullanım sırasında kullanıcı tarafından ayarlanmamalıdır.

X ve Y ekseni vidalarının uçları, çeşitli yanlış kullanımlar nedeniyle vidanın ve vidanın diğer parçalarının hasar görmesini önlemek için poliüretan tampon bloklarıyla donatılmıştır.

Yatak muhafazasındaki yağlama nozulu, vida destek yatağını düzenli aralıklarla, haftada bir yağlama döngüsü ile yağlamak için kullanılır.

Çalışırken, kelepçe sürükleme plakasının X ekseni yönüne monte edilir ve servo motorun dönüşü yoluyla, bilyalı vida, sürükleme plakasını doğrusal kılavuz üzerinde X ekseni yönü boyunca ileri geri hareket ettiren kaplin tarafından tahrik edilir, böylece malzeme besleme amacına ulaşılır.

3) Şu anda, X ekseni stroku 1250mm, 1500mm, 2000mm, 2500mm'dir.

Yeniden konumlandırılırsa, X yönlü işleme boyutu daha büyük olacaktır.

Y ekseni tahriki temelde X ekseni ile aynıdır, ancak aynı zamanda bilyalı vidalardan oluşur, doğrusal kılavuzlar ve kaplinler, servo motorlar.

Y ekseni tahriki çalışırken, traversi Y yönü boyunca tahrik eden bir bağlantı yuvası ile traverse bağlanır.

Boğazın sınırlı derinliği nedeniyle, Y eksenindeki yaygın stroklar 1250 mm, 1500 mm'dir.

Bu sabit masa çalışma sırasında tüm tabloların hareket halinde olmadığı anlamına gelir.

Bu yapının en büyük avantajı, beslemenin ataletinin küçük olması ve düşük torklu bir servomotor tarafından tahrik edilebilmesidir.

Hareketli masa çalışma sırasında tabaka ile birlikte hareket eden besleme tablasını ifade eder.

Bu tür bir tabla kullanmanın avantajı, az yer kaplamasıdır, ancak hareket ataleti büyüktür ve sürmek için yüksek torklu bir servo motor kullanması gerekir.

Ayrıca masa üzerinde biri üniversal transfer topu (çelik bilye), diğeri sert fırça olmak üzere iki tip sac destek bulunmaktadır.

Sert fırça tablasını kullanırken, yük kapasitesi çelik bilyeden daha küçüktür, harekete karşı yüksek direnç gösterir, ancak gürültü azdır, plakayı çizmek kolay değildir, ince plaka ve sabit masa kullanımı için daha uygundur, plaka kalınlığı 3 mm'den azdır.

Her ikisi için de çelik bilye ve fırça karışımı kullanılır.

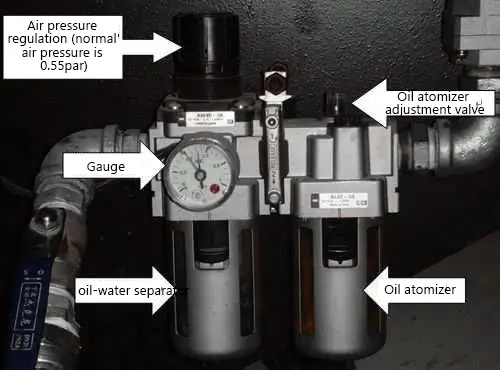

Makinenin hava yolu sistemi çeşitli yön kontrol valfleri ve hava kaynağı triplekslerinden oluşur.

Hava besleme bağlantısı makinenin ön tarafında bulunur ve gerekli hava besleme basıncı 0,55Mpa veya daha fazladır, kritik alt sınır olan 0,4Mpa'nın altında, alarm çalışmayı durduracaktır.

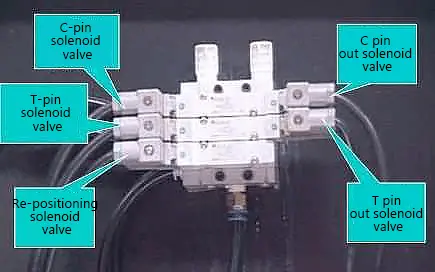

Hava kullanan parçalar şunlardır: döner kalıp yapıştırma mekanizması, döner konumlandırma pimi, yeniden konumlandırma, kelepçeler, konumlandırma bloğu.

Basınç rölesi, hava kaynağının basıncının ayarlanan değere ulaşıp ulaşmadığını belirler, ulaşmazsa CNC sistemi alarm verir.

Basınçlı hava aktüatöre girmeden önce, yağlama amacıyla bir yağ atomizörü aracılığıyla pnömatik aktüatöre yağ getirilir.

Hava basıncının stabilitesi, makine çalışması için ön koşullardan biridir ve dengesiz veya yetersiz basınç çeşitli sorunlara neden olabilir.

Genel olarak, hava girişinde bir regülatör vardır, basıncı ayarlayın, ayar kolunu çevirin, saat yönünde belirtilen basınca çevirin, ayar koluna basın.

Basınç düşürülürse, hava basıncı sıfıra geri getirilmeli, ayar kolu dışarı çevrilmeli ve dönüş hareket etmeyene kadar saat yönünün tersine ayarlanmalıdır.

Hava kaynağını açın, bu noktada basınç göstergesi göstergesi 0 olmalıdır.

Ayar kolunu saat yönünde belirtilen basınca çevirin ve ayar koluna basın.

Makinenin bir süre çalışmasından sonra, kronik bir hava basıncı sıkıntısı varsa ve yukarıdaki yöntemler etkili değilse, aşağıdaki iki seçenek düşünülebilir:

Hava kompresörü değişimi veya onarımı

Basınç göstergesinin alt kısmındaki küçük bir çelik vidayı "-" yönünde çevirerek hava kompresörünün alt limitini yükseltin veya hava alarmının kritik değerini düşürün, bu sırada yeşil ibrenin ilgili hareketi izlediğini görebilirsiniz.

Kırmızı ışık sönene ve hava basıncı alarmı ortadan kalkana kadar.

Bu yöntem, her bir pnömatik bileşenin düzenli olmasını sağlamalıdır.

Hava kanallarının yağlanması

Yağ fıskiyeleri aracılığıyla yapılır, yağ beslemesi ayarlanabilir.

Ayar vidası saat yönünün tersine çevrildiğinde, yağ fıskiyelerine giden yağ beslemesi artar ve ayar vidası saat yönünde çevrildiğinde, yağ fıskiyelerine giden yağ beslemesi azalır.

Yağ atomizörünün boyutu gerçek çalışma gaz akış hızı ile orantılıdır, yağ atomizörü otomatik yağlamasını başlatmak için minimum hava akış hızı 10L/MIN'dir.

(1) Hız, tek yönlü gaz kelebeği valfi aracılığıyla ayarlanabilir ve hava kaynağından gelen basınçlı hava, orijinal konumuna döndüğünde doğrudan silindire girer.

(2) Döner tablanın konumlandırma pimi, bağlantı plakası aracılığıyla iki silindirle pime bağlanır, silindir sabit koltuk üzerinde desteklenir, pim iki beş yollu solenoid valf tarafından kontrol edilir, konumlandırma sırasında hız tek yönlü bir gaz kelebeği valfi ile ayarlanır.

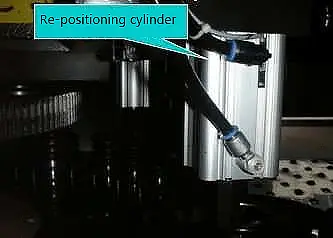

(3) Yeniden konumlandırma silindiri iki adet beş yollu solenoid valf tarafından kontrol edilir ve silindir yatağa bağlı brakete sabitlenir.

Yeniden konumlandırmanın işlevi, makine yeniden konumlandırıldığında çelik plakayı tablaya sıkıca bastırmak ve kelepçe otomatik olarak hareket ettiğinde çelik plakanın sabitlenmesini sağlamaktır.

Plakanın X ekseni yönündeki uzunluğu X ekseni strokunu aştığında, zımbayı tamamlamak için fazlalık yeniden konumlandırılmalıdır.

Bu özellik, makinenin menzilini X ekseni yönünde genişletir (yeniden konumlandırma yalnızca X ekseninde yapılabilir).

(4) Kelepçe silindiri iki konumlu üç yollu bir solenoid valf tarafından kontrol edilir ve iki konumlu üç yollu kapatma bir ayak pedalı ile kontrol edilir.

Çenelerde çelik plaka olmaması durumunda, diş plakasına zarar gelmesini önlemek için boş kelepçelemeden kaçının.

Havalandırılmadığında, yay silindir çubuğunun geri çekilmesine ve çenelerin kendi ağırlığıyla açılmasına neden olur.

Kelepçe, bir ayak şalteri veya kontrol panosundaki bir düğme ile kontrol edilir.

Çenelerin maksimum sıkıştırma kalınlığı 6,35 mm'dir.

Kelepçe üzerindeki güvenlik bölgesi algılama plakası, kelepçenin çalışma işlemi sırasında kırılmaması için tehlike bölgesine girmesini önlemek için kelepçenin konumunu tespit etmektir.

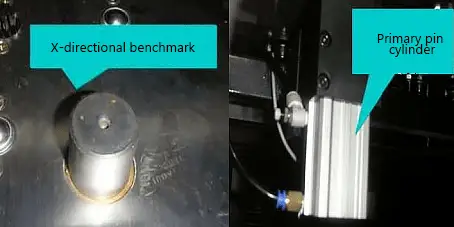

(5) X ekseni konumlandırma ana pimi

Konumlandırma bloğu doğrudan silindir çubuğuna bağlıdır ve konumlandırma bloğunun kaldırılması, yükleme sırasında travers örtüsü üzerindeki çalıştırma düğmesi manuel olarak kontrol edilerek kontrol edilebilir.

Başlangıç pimi besleme tablasının solunda bulunur ve X ekseninin referans noktasını belirlemek için kullanılır.

Başlangıç piminin konumlandırma yüzeyinden zımbanın merkezine kadar olan teorik mesafe 1250 (2500) mm'dir.

Besleme sırasında silindir pimi kaldırır (çene açıktır), çelik plaka çenenin konumlandırma yüzeyine ve pimin konumlandırma yüzeyine yakındır, böylece çelik plakanın tabla üzerindeki orijinal konumu belirlenir.

Kelepçe çelik plakayı sıkıştırdığında, çelik plaka iyi bir şekilde konumlandırılır, ardından silindir orijin pimini aşağı doğru hareket ettirir.

Başlangıç pimi iş boyunca orijinal konumundadır (yani düşürülmüştür).

Çalışma sırasında herhangi bir nedenle ana pim düşmez veya kalkmazsa, ne X ne de Y ekseni hareket ettirilebilir ve ancak ana pim düştükten sonra yeniden başlatılabilir.

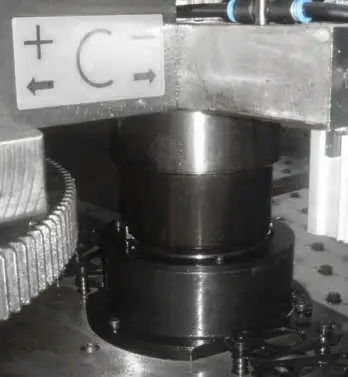

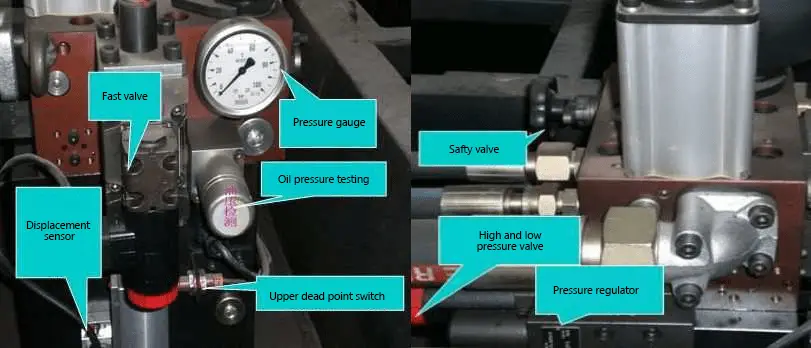

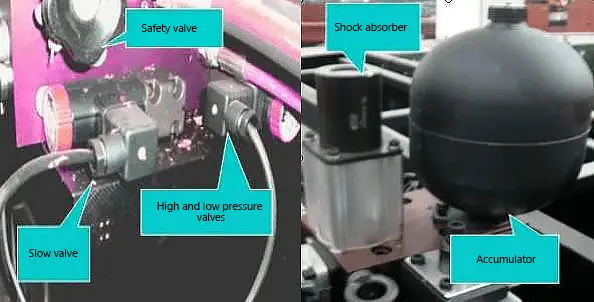

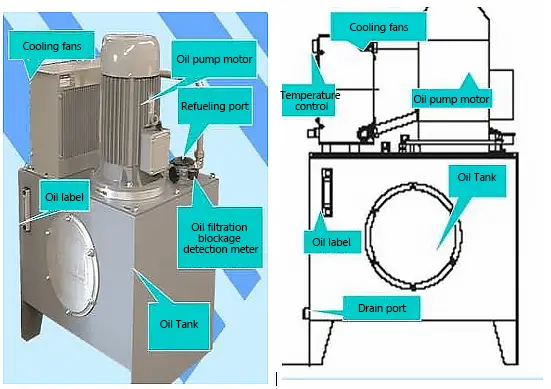

Zımba esas olarak kalıba vurmak için kullanılır, zımba için güç kaynağıdır ve kendi gücü hidrolik istasyon tarafından yapılır.

Hidrolik istasyonlar genellikle bir ana motor, bir yüksek basınç pompası ve her biri hava soğutmalı bir soğutma pompası ile donatılmıştır.

Yağ sıcaklığı 40 dereceyi aştığında otomatik olarak çalışarak yağ sıcaklığının düşmesine neden olur.

Hidrolik istasyonun rolü, zımbaya sabit bir yağ basıncı kaynağı sağlamaktır.

Önerilen hidrolik sıvı model numarası: Mobil DTE-25 VG46 aşınma önleyici hidrolik oi:.

Kullanılan yağ miktarı:

Delme kafası, plakanın kalınlığına göre delme strokunu otomatik olarak seçebilir ve delme strokunu azaltabilen ve delme hızını artırabilen ön presleme işlevini gerçekleştirebilir.

Hidrolik Punch Kafası Resimleri

Hidrolik istasyon resimleri

Üst ölü nokta bölümündeki her bir anahtarın işlevi ve ayarlama yöntemi.

(1) Hava basıncı nedeniyle ölü nokta yerinde değil, manuel olarak motoru çalıştırın, döner tabla pimini içine alın, alarm kaybolana kadar ölü nokta ayar tuşuna F1 basın

(2) program uygulandığında, bir alarm var, takım tezgahı bakım durumunda, sıfırlama düğmesine basılmaması durumunda, doğrudan manuel moda geçin, alarm kaybolana kadar ölü nokta ayar tuşuna F1 basın; ve sonra otomatik moda geçin, döngü başlatmaya basın, makine daha sonra programın uygulanmasını kesecektir.

(3) Makine kapanma durumundaysa, zımba ölü noktada değilse ve sadece dönme konumunda durduysa, üst ve alt modlar aynı açıda değilse, başlatma durumunun ayarlanmasını sağlamak imkansızdır, manuel olarak ayarlamak gerekir.

Adım, önce hava basıncının sabit olup olmadığını teyit etmek, ardından debriyaj ana valfi üzerinde manuel olarak kontrol edilebilen bir düğme olup olmadığını gözlemlemektir.

Üst ölü nokta kamının dönüş yönünü gözlemleyin ve ana valf düğmesini basılı tuttuğunuzdan emin olun.

Örneğin 1250*2500 (mm) işleme aralığına sahip HP1250 modelini ele alalım.

X yönü bu aralığın dışındaysa, otomatik tutucu komutu G27 kullanılarak G27X hareket miktarı şeklinde ayarlanabilir.

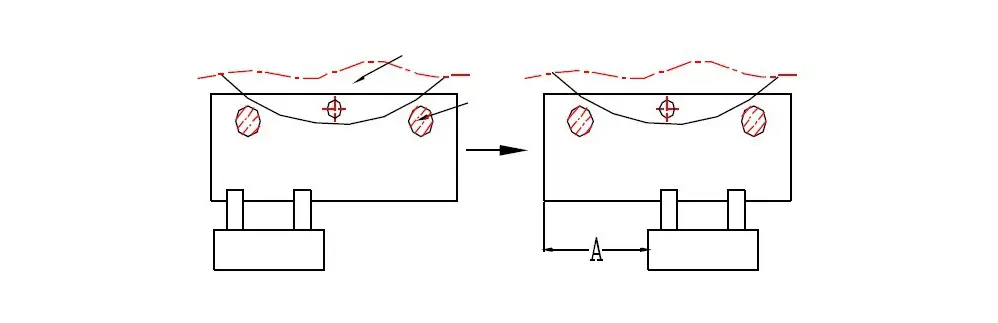

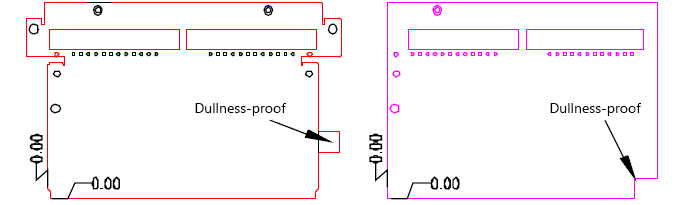

Aşağıdaki şema, otomatik çene çıkarma yöntemi kullanıldığında önceki ve sonraki durumu göstermektedir.

Kesit çizgisi, çeneler gevşetildiğinde malzemeyi hareket etmeyecek şekilde yerinde tutmak için kullanılan iki silindirik plakayı göstermektedir.

Çeneler serbest bırakıldıktan sonra, çeneler dışarı doğru hareket eder ve X ekseninde Amm'nin pozitif yönünde hareket eder ve daha sonra içeri doğru karşılık gelen konuma hareket ederek kenetlenir, böylece çenelerin tüm hareketi tamamlanır.

Çenelerden önce ve sonra çalışma aralığı aşağıdaki şekilde gösterildiği gibi genişletilir.

Bu aralığın ötesinde Y yönündeyse tehlike söz konusu olabilir. Bu, çenelerin tehlikeli bir bölgede olabileceği anlamına gelir.

Tehlike bölgesindeki durum şemada gösterilmiştir:

İlk durumda, çeneler üst ve alt kalıplar arasında yer alır ve zımba çenelere zarar verir;

İkinci durumda çeneler zarar görmese de malzeme farklı bir düzlemde olduğu için deforme olacaktır.

Çözüm, çenelerin konumunu değiştirmek, takım konumunu değiştirmek, kalıbın boyutunu değiştirmek veya yedek bir çene tasarlamaktır.

İş parçası, Y yönündeki konumu belirlemek için çenelere ve X yönündeki konumu belirlemek için yerleştirme pimlerine veya kare yerleştirme bloklarına yerleştirilen çeneler ve Y yönündeki yerleştirme pimleri veya kare yerleştirme blokları aracılığıyla CNC taret zımbası üzerinde konumlandırılır.

Çenelere ilişkin veriler

CNC taret zımbasının iki çenesi, farklı plaka boyutlarına uyum sağlamak için X yönünde birbirine göre ayarlanabilir, ancak iki çene birbirine sonsuz derecede yakın olamaz, aralarında minimum bir mesafe vardır, aşağıdaki şekle bakın. İş parçası minimumdan daha küçükse, yalnızca bir çene kavraması düşünülebilir.

Her bir bıçak tutucu tehlike bölgesi ve kalıplama girişim bölgesi için değerler tablosu

Çeneler iş parçasını hareket halinde tutarken yıkanabilir ve hasar görebilir, bu nedenle işlenen parça ile çene arasında güvenli bir mesafe bırakılmalıdır.

Y yönünde çeneden minimum mesafe = üst kalıp yarıçapı + çene genişliği + deformasyon bölgesi

| Bıçak Tipi | Kalıp çapı. mm | Punch çapı. mm | Y yönünde çeneye olan minimum mesafe mm |

|---|---|---|---|

| A Tipi | 18 | 25.4 | 30 |

| B Tipi | 38 | 47.8 | 40 |

| C Tipi | 74 | 89 | 50 |

| D Tipi | 110 | 125.4 | 80 |

| E Tipi | 133 | 158 | 95 |

Not:

1) Malzeme deformasyon alanı genellikle 5 mm'dir, spesifik değer malzeme kalınlığı ve şekillendirme yüksekliği ile belirlenir, bu değer sadece referans içindir.

2) 10 mm çene genişliği alın.

Yukarı doğru kalıplama işlemi girişim bölgesi = yukarı doğru kalıplama yarıçapı + deformasyon bölgesi

(Not: Deformasyon bölgesi = yukarı doğru şekillendirilmiş elemanın yarıçapı veya genişliği/2 + malzeme deformasyon bölgesi)

| A Tipi | B Tipi | C Tipi | D Tipi | E Tipi | |

|---|---|---|---|---|---|

| Min işleme girişim alanı mm | 12.7 + deformasyon bölgesi | 24 + deformasyon bölgesi | 35 + deformasyon bölgesi | 55 + deformasyon bölgesi | 67 + deformasyon bölgesi |

Aşağı doğru kalıplama için girişim bölgesi = aşağı doğru kalıplama yarıçapı + deformasyon bölgesi

(Not: Deformasyon bölgesi = aşağı doğru şekillendirme elemanının yarıçapı veya genişliği/2 + malzeme deformasyon bölgesi)

| A Tipi | B Tipi | C Tipi | D Tipi | E Tipi | |

|---|---|---|---|---|---|

| Min işleme girişim alanı mm | 12.7 + deformasyon bölgesi | 24 + deformasyon bölgesi | 45 + deformasyon bölgesi | 63 + deformasyon bölgesi | 79 + deformasyon bölgesi |

1. Bıçağı değiştirme zamanı

Bitişik takım pozisyonları için yaklaşık 1,5 saniyelik takım değiştirme süresi.

Yaklaşık 2,0 saniyelik bir takım konumu değiştirme süresi.

Takım değişimi için yaklaşık 2,5 saniyelik dönüş süresi.

Yukarıdaki bıçak değiştirme sürelerinin hepsi muhtemelen 2.0 saniyeye eşitlenebilir.

Son derece karmaşık ve 30 bıçaklı bir iş parçasında bile değişim süresi 15 saniyeyi geçmemelidir.

2. Delme deliklerinin sayısı

Tek delikli bir bıçak için saniyedeki maksimum zımba sayısı 8'dir, delik mesafesi 4-5 mm'dir, yani dakikada 480 zımba;

Ancak, alet ve ekipmanın durumuna göre, saniyedeki zımba sayısı 4, yani dakikada 240'tır;

Çoklu delme bıçakları için maksimum delme sayısı saniyede 2, yani dakikada 120'dir;

Bununla birlikte, alet ve ekipmanın durumuna bağlı olarak, normal delme hızı dakikada 60-70'tir;

3. Şekillendirme süresi

CNC taret delme, ağ deliklerini delme, segment delme, nibbling, köşeleri kesme, otomatik pençe çıkarma vb. gibi çeşitli şekillerde yapılabilir.

Her işleme yönteminin belirli bir NC program talimatı vardır.

İlgili talimatların kullanılması sadece çeşitli işleme türlerini kolaylaştırmakla kalmaz, aynı zamanda daha az hata yapılmasını sağlar.

Bu bölümde bu tipik NCT işleme yöntemlerinden bazıları açıklanacaktır.

1) Pdelikli delik

Uygulamada, NCT genellikle endişe verici sayıda ısı düdenini işler.

En yüksek işleme hızı, ağ delinirken G36 modundadır.

Birim alandaki ağın 25%'sinden fazlası delinirse, malzeme deforme olur ve işlem uygun şekilde işlenmelidir.

Genellikle, NCT önce tüm malzeme tabakasını damgalar ve ardından delme işleminden sonra iş parçasını kalibre eder.

Doğruluk gerektiren çok önemli boyutlar varsa, tesviyeden sonra ikincil işlemeyi düşüneceğiz.

Deliklerin boyutu ve mesafesi aynı değilse, kalıbı seri üretime açabilmemiz için (örn. NCT çoklu delme) deliklerin boyutunu aynı hale getirmek için tolerans dahilinde müşteri ile görüşeceğiz.

2) Sürekli yumruk (dikdörtgen) delik

NCT işlemede, büyük bir dikdörtgen delik açmak yaygındır.

Bu tür deliklerin delinmesi, sürekli delme ile küçük bir dikdörtgen kalıpta yapılabilir.

3) Nibble

Lazer kesicinin olmadığı durumlarda, bazen daha büyük bir halka veya düz bir daire nibbling ile işlenir.

4) Döşeme

5) Salata deliklerinin işlenmesi

Salata deliğinin ekstrüde şekli nedeniyle, malzeme damgalandıktan sonra deforme olur.

Kenardan 10 mm'den daha az merkez konumda dolgu ile tedavi.

Kenar 15 mm'den büyükse dolgu kullanılmaz.

Kenardan olan mesafe 10-15 mm ise, salata deliği, yenileme yapılıp yapılmayacağını belirlemek için salata deliğinin gerçek durumuna göre belirlenmelidir.

İki salata deliği arasındaki mesafe 5 mm'den büyükse, iki salata deliği birbirini etkilemeyecektir ve mesafe 5 mm'den azsa, deformasyonu azaltmak için salata delikleri bir kez delinmelidir.

Amaç, işlem hızını artırmak ve kaliteyi sağlamaktır (ek yeri sayısını azaltmak).

Ofset 5mm'nin her iki tarafının tabanı olarak büyük çaplı tek bir salata deliği dolgusu, bu uzun taraftır (uzunluğun A olduğu varsayılarak), ardından A / 2 + 1 için diğer taraf SQA + 1 kare bıçak zımbasını seçin.

İki veya daha fazla salata deliği, fiili duruma bağlı olarak 10 mm genişlik ve uzunluk ile birlikte doldurulur.

Genel olarak aşağıdaki ilkeler geçerlidir:

90°SaladΦpre=Φforming bottom hole+0.2&0.3

100°SaladΦPre=Φalt delik oluşturma+0,3&0,5

120°SaladΦPre=Φforming bottom hole+0.5&0.6

140°SaladΦ pre=Φ şekillendirme deliği +0,7&0,8

NCT delme deliğinin şekillendirme derinliği genellikle 85%'den (T<2,5 mm) fazla değildir.

6) Kıvrım hattı işlemi

NCT sıkma derinliği 0,4T.

15*0,5 sıkma aleti kullanıldığında, kenardan 20 mm'den az olan kısım değiştirilmelidir.

15*0.2 sıkma aletleri kullanıldığında, kenardan 15 mm'den az olan kısım değiştirilmelidir.

Doldurma yöntemi salata deliğinin doldurma yöntemine benzer.

Çizgiye ya hedeflenen bir çizgi ile ya da bükülmüş çizginin tamamı ile basılır.

Eğer bir tarafı bükme hattı bastırılır, diğer taraf bastırılmaz, bükülmesi kolaydır, bir büyük, bir küçük boyuttadır.

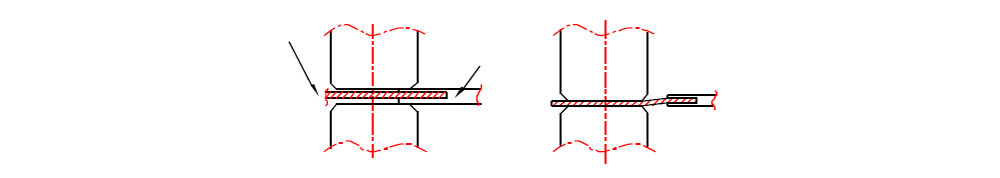

7) Dyani kesici

Ters DYani CTamamen:

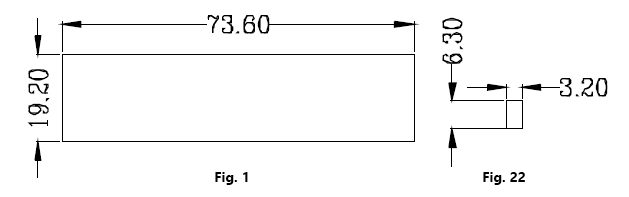

Şekil 1'de ters kalıp kesicinin çentik boyutu ve Şekil 2'de bir kelimenin kalıp boyutu gösterilmektedir.

Ters kalıp kesicinin 3 sıraya kadar ve sıra başına 23 kalıba kadar tutabildiği görülebilir.

Ön Kalıp Kesici:

Şekil 3 ve Şekil 4'te gösterildiği gibi ön kalıp kesici için iki tip çentik vardır.

Uzunluk yönü aynıdır, ancak genişlik yönü bir kalıbın genişliğinden farklıdır.

Bu nedenle, operasyonda, ilgili tedavi gerçek duruma göre yapılabilir.

8) Perforate

Aşağıdakiler için özel bıçaklar gereklidir delme delikler.

En yaygın kullanılan açıklık M3 tomurcuklarının çıkarılması için kullanılan açıklıktır (açıklık ID 2.60.

NCT perforasyonunun kenarından minimum mesafe 3T ve iki perforasyon arasındaki minimum mesafe 6T'dir.

Bükme kenarından (iç) minimum güvenlik mesafesi 3T + R'dir, küçükse çizgi bastırılmalıdır. (T malzeme kalınlığını gösterir)

9) Tap alt delik

Doğrudan kılavuz çekme çapak oluşumuna neden olabileceğinden, bu olguyu önlemek için kılavuz çekme deliğinin karşı tarafında küçük bir salata deliği açılabilir.

Salata deliği, kılavuz çekme için bir kılavuz olarak da kullanılabilir.

Salata delikleri genellikle 0,3 mm derinliğinde ve 90 derecelik açıdadır.

10) Dışbükey çizme veya delme

NCT'nin konveksi işleyebilmesinin iki yolu vardır.

Geliştirme dışbükey delme aleti

Normal bir araçla, bir dışbükey çizmek veya delmek için M komutunu kullanabilirsiniz, ancak yalnızca aşağı yönde. Aşağıdaki şekilde gösterildiği gibi:

RO13'ün üst kalıbı ve RO19'un alt kalıbı tümsekleri delmek için kullanılabilir. Aynı şekilde, yarım makasları ve tümsekleri delmek de mümkündür.

Bu yöntemde dikkat edilmesi gereken iki nokta vardır: birincisi, alt ve üst kalıp mevcut olmalıdır ve ikincisi, şekillendirme derinliği malzeme kalınlığını aşmamalıdır.

11) Boncuk haddeleme

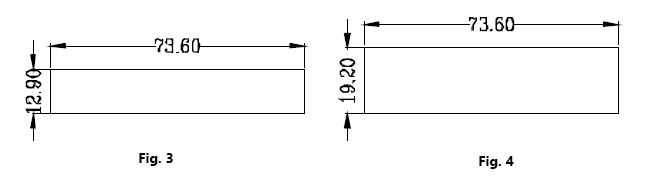

※ Makaralı kesici takımın çalışma prensibi

Takviye gibi iş parçasını işlemek için bir WILSON makaralı kesme aleti kullanıldığında, esasen, makaralı kesme aletinin üst ve alt kalıpları iş parçasını birlikte bastırmak için kullanılır ve ardından tutucu, bu tür elemanların işlenmesi sürecini tamamlamak için işleme elemanı hareketinin şekline göre iş parçasını sıkıştırır.

※ Makaralı kesici takım yapısı

Silindirin alt kalıbı kesici aletler alt kalıp yuvası ve silindir çarkı grubundan oluşur (silindir işlemenin alt kalıbının silindir kesme aletleri için kontrol çarkını da içerir).

Makaralı tekerlek bir rulman içerir, serbestçe döndürebilirsiniz.

Şimdi sadece kesici takım silindirinin alt kalıbını tanıtmanın bir örneği olarak kaburga makaralı kesiciyi güçlendirmek için.

Kalıp yuvası, silindir tekerleğini destekleme rolünü oynar.

Merdaneli kesici, kalıp yuvası ve merdaneli tekerlek grubu olmak üzere iki parçadan oluşur.

Şimdi sadece tendon makaralı kesiciyi güçlendirmek için, aşağıdaki şekilde gösterildiği gibi makaralı kesme aletinin üst kalıbını tanıtmak için bir örnek olarak:

Sol ve sağı ayırt etmenin zor olduğu simetrik veya asimetrik iş parçaları için, NCT'de ikincil işleme sırasında iş parçasının ters çevrilmesini önlemek için anti-stalling önlemleri gereklidir.

Aşağıdaki kategoriler yaygın olarak kullanılmaktadır.

1) NCT'nin kendisi tarafından kurulan fotoelektrik indüksiyonu kullanarak üstesinden gelin.

2) Malzeme ekleme yöntemini kullanın:

Yani, Y'nin karşı tarafına, gerçek duruma göre, küçük bir malzeme parçası ekleyin, boyut bu malzeme parçasını kesmek için kullanılan kesiciden biraz daha küçüktür (genellikle SQ10-15), konumu kabaca konumlandırma pimi veya bloğunun önündedir ve ardından kare bir bıçakla kesin.

Aşağıdaki soldaki resimde gösterildiği gibi:

İş parçası NCT'den boşaltıldıktan sonra, şekli üretmek için başka ikincil işlemler gerekiyorsa, o zaman bir anti-still açı yöntemi kullanılabilir.

Yukarıda, sağda gösterildiği gibi, SQ10 kare kesici ile tek bir delme işlemine izin vermek için yavaş köşe boyutu genellikle 10X10'dur.

Kare bir deliğin delinmesi kenarın dönmesine neden olur, delik ne kadar büyük olursa kenarın dönmesi o kadar belirgin olur, bu durumda LAZER ikincil kesimi sıklıkla düşünülür (bu bozulmanın kabul edilebilir olup olmadığı konusunda müşteriye de danışılabilir).

Not: Delik, delik ve NCT zımbanın kenarı arasındaki mesafe çok küçük olmamalıdır, toleransı aşağıdaki gibidir:

| Malzeme | Yuvarlak delik açın | Kare delik açın |

|---|---|---|

| Sert Çelik (H-Bakır) | 0.5t | 0.4t |

| Yumuşak çelik, pirinç (S-Bakır) | 0.35t | 0.3t |

| Alüminyum (AL) | 0.3t | 0.28t |

CNC taret delme makinesi için minimum delme boyutu

| Malzeme | Yuvarlak delik açın | Kare delik açın |

|---|---|---|

| Sert Çelik (H-Bakır) | 1.3T | 1.0T |

| Yumuşak çelik, pirinç (S-Bakır) | 1.0T | 0.7T |

| Alüminyum (AL) | 0.8T | 0.6T |

NCT damgalama ile farklı malzemelerin üst ve alt kalıp boşlukları:

| Kalınlık (t) | Farklı malzemelerden üst ve alt kalıp boşlukları | ||

|---|---|---|---|

| Çelik levha | Alüminyum levha | Paslanmaz çelik levha | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Yukarıdaki tablodan, malzeme ne kadar kalınsa, kullanılan üst ve alt kalıp arasındaki boşluğun o kadar büyük olduğunu görebiliriz.

Az sayıda kesici kenar bıçağına ek olarak kalıp boşluğunda kullanılan mevcut numune merkezi 0,3 mm'ye sahiptir, geri kalanı temelde 0,2 mm'dir

Bu nedenle, NCT ile işlenmesi gereken 2,0 mm'nin üzerinde malzemelerle karşılaşırsanız, kalıbı yeniden işlemeyi düşünmelisiniz.

NCT işlemeyi etkileyen malzeme özellikleri malzeme plastisitesi ve malzeme sertliğidir.

Genel olarak, orta sertlik ve plastisite zımbalama işlemi için faydalıdır.

Çok yüksek bir sertlik aşağıdakileri artıracaktır delme kuvvetiBu da zımba kafası ve isabetlilik üzerinde kötü bir etkiye sahip olacaktır;

Çok düşük bir sertlik, delme sırasında ciddi deformasyona neden olabilir ve bu da hassasiyeti sınırlar.

Sertliğin tersi malzeme plastisitesidir. Yüksek sertlik düşük plastisite, düşük sertlik ise yüksek plastisite anlamına gelir.

Yüksek plastisite şekillendirme için iyidir, ancak tecavüz, sürekli delme, delik delme ve kırpma için uygun değildir.

Düşük plastisite işleme hassasiyetini artırır, ancak delme kuvveti artacaktır, ancak çok düşük olmadığı sürece etki çok büyük değildir.

Tokluk, işleme sırasında toparlanmada büyük bir rol oynar.

Uygun tokluk zımbalama için faydalıdır, zımbalama sırasında deformasyon derecesini engelleyebilir;

Çok fazla sertlik, vuruştan sonra şiddetli sıçramaya neden olabilir ve bu da isabeti etkiler.

NCT damgalama, iş parçasının takım tareti üzerinde ileri geri hareketidir, bu nedenle genel olarak, önemsiz boyutta ve düşük yükseklikte küçük tümsekler dışında iş parçasının arka tarafında tümsek olamaz.

Yarı kesme tümsekleri durumunda, malzeme hareket ettirildiğinde tümsekler kolayca deforme olur veya yerinden çıkar. Alternatif olarak, diğer işlemlerin gerçekleşmesine izin vermek için bir aşağı şekillendirme darbesinden sonra fırçaya taşınabilir.

CNC presleri özel bir kişi tarafından çalıştırılmalı ve bakımı yapılmalıdır.

Operatör makinenin yapısı ve performansı hakkında bilgi sahibi olmalıdır.

Ekipman, kullanım kılavuzuna ve çalıştırma prosedürlerine uygun olarak çalıştırılmalıdır ve ekipmanın spesifikasyonları aşacak şekilde kullanılması kesinlikle yasaktır.

Operatör olmayan kişiler izin almadan makineyi çalıştırmamalı ve kullanmamalıdır.

Güç kaynağı yerine yerleştirilir, iyi topraklanır (üç güç hattı, bir topraklama hattı, tel çapı∮10mm2 veya daha fazla), voltaj aralığı 380 + 10%-5% için gereklidir, voltaj kararsızsa, bir regülatör güç kaynağı ekleyin; kaçak koruma varsa, bir izolasyon transformatörü ekleyin, toplam güç 50KVA'nın üzerindedir.

Hidrolik taret zımbası gaz kaynak:

Mekanik taret yıkama kaynağı nominal çalışma basıncı 0,7Mpa'nın üzerinde, depolama gazı akış hızı: 0,3m'den fazla3/dak. (Basınç ayarlanabilir olmalı, makineye bağlanmalı ve havanın çok nemli olduğu bölgelerde hava kurutucu ile kurutulmalıdır).

Mekanik taret yumruk gaz kaynağı:

Nominal çalışma basıncı 0,55Mpa veya daha fazla, depolama akış hızı: 1.2m3/dakika veya daha fazla, makineye bağlı gaz borusu 10 kg veya daha fazla basınç direnci gerektirir, borunun iç çapı yaklaşık 25 mm yüksek basınçlı patlamaya dayanıklı borudur.

(Basınç ayarlanabilir olmalı, makineye bağlı olmalı, çok nemli havaya sahip alanlarda hava ile kurutma yapılmalıdır)

Önerilen hidrolik sıvı tipi: Mobil DTE-25VG46 aşınma önleyici hidrolik sıvısı.

Kullanılan yağ miktarı:

Harley Ekonomisi (VT-300): 180 litre

Harley Premium (RT-300): 250 litre

(1)Önyükleme öncesi hazırlık

(2)Power on

(3)Güç kapalı

(1x ve y konumlandırmanın referans kenarına göre işlenmiş deliğin boyutunda hata

(1) Zayıf dikeylik veya düzlük sayfanın kendisinin.

(2) Her bir zımbadan referans kenara kadar olan hata eşittir.

(3) Levha, işleme sırasında çenelerden ayrılır.

(4) Kavrayıcı, her oturuşta büyük bir boşluğa sahiptir.

(1) Makaslanmış sac malzeme kendi doğruluğunda nitelikli olacaktır.

(2) Parametre düzeltmesi ile X veya Y konumlandırma yüzeyinin aşınmasını belirtin.

(3) Levhanın neden çenelerin dışında olduğunu bulun ve ortadan kaldırın.

(4) Çeneleri her bir boşluk 0,03-0,08 mm arasında olacak şekilde ayarlayın.

(2) Yeniden konumlandırmadan sonra büyük doğruluk hatası

(1) Levhanın kendisinin zayıf dikeyliği ve düzlüğü.

(2) Yeniden konumlandırma silindirine uyan destek yuvasındaki vida gevşektir ve kelepçe gevşetildiğinde plaka yer değiştirir.

(3) Çene çeneleri aşınmış ve X-yolu kılavuzuna paralel değil.

(4) Çeneler arasındaki boşluk büyüktür ve çenelerin diş plakası gevşektir.

(1) İşlenen sayfanın doğruluğunu sağlamak için.

(2) Kelepçe serbest bırakıldıktan sonra sacın yer değiştirmesini önlemek için destek yuvasının ve gövde kaplininin cıvatalarını sıkın.

(3) Çenelerin ağzını X-yolu rayına paralel olacak şekilde düzeltin.

(4) Kelepçelerin her bir birleşme noktasındaki boşluğu ayarlayın ve diş plakasındaki bağlantı vidasını sıkın.

(3Döner konumlandırma pimi konumlandırma konisi manşonuna oturmuyor.

(1) Üst ve alt kadranlar yanlış hizalanmıştır.

(2) Düşük hava veya yağ basıncı.

(3) Hasarlı solenoid valf.

(1) Senkronize etmek için üst ve alt kadranları yeniden ayarlayın.

(2) Hava veya yağ basıncını makinenin gereksinimlerini karşılayacak şekilde ayarlayın

(3) Solenoid valfi değiştirin.

(4Kelepçe silindiri pistonu sıfırlandığında yerine düşmeyecektir

(1) Makine uzun süre kullanılmamış, silindirde pas var.

(2) Kelepçe silindirinde yay yorgunluğu.

(3) Silindiri sökerken veya takarken dikkat etmezseniz silindir grubu deforme olacaktır.

(1) Silindiri yağlayıcı ile doldurun ve kelepçeyi birkaç kez çalıştırın.

(2) Yay kompresyonunu arttırın veya yayı değiştirin.

(3) Sökme ve takma sırasında silindiri vurarak veya bastırarak deforme etmemeye dikkat edin. Deforme olduğu onaylandıktan sonra silindir değiştirilmelidir.

(5) Kenarları keserken tırtıklı

(1) Üst ve alt kalıp konumlarının kama yuvası Y-yolu kılavuzuna paralel değildir.

(2) Çeneler arasındaki boşluk büyüktür, bu da zayıf işleme hassasiyetine neden olur ve kesme kenarı tırtık oluşumuna eğilimlidir.

(3) Çene diş plakası gevşek.

(1) Üst ve alt modül konumlarını, kama yuvası y-yolu kılavuzuna paralel olacak şekilde ayarlayın.

(2) Çeneleri, her oturuşta boşluk 0,03-0,05 mm olacak şekilde ayarlayın.

(3) Çenelerin diş plakasındaki bağlantı vidasını sıkın.

(6) Koruma ile mod değişimine devam etmek için başlat düğmesine basın

(1) Hava basıncı alarm eşiğine düştü, aniden büyük miktarda gaz içeren bir pnömatik bileşen alarmın yanıp sönmesine neden oldu.

(2) İndüksiyon anahtarı veya indüksiyon braketi bazen iyi algılar, bazen algılamaz.

(1) Alt limit makinenin çalışma gereksinimlerini karşılayabilecek şekilde hava basıncını artırın.

(2) Her bir endüktif anahtarın hassas ve güvenilir bir şekilde algıladığından emin olun.

(7Çarşaf çıkmıyor

(1) Yetersiz kalıp beslemesi.

(2) Düşük hava veya yağ basıncı.

(1) Kalıp giriş hacmini artırın.

(2) Hava veya yağ basıncının makine takımının gereksinimlerini karşılamasını sağlayın.

(8) Kelepçe koruması çalışmıyor

(1) Bir yasaklı alan sensör anahtarı hasar görmüş.

(2) Algılama anahtarı braketi gevşek veya algılama mesafesi aralık dışında.

(3) Yasaklı bölgenin değeri yanlış ayarlanmış veya kullanıcı tarafından yanlışlıkla değiştirilmiştir.

(1) İndüksiyon anahtarını değiştirin.

(2) Braketi sıkarak algılama mesafesini ayarlayın.

(3) Farklı makine tiplerine göre kısıtlı alanın doğru değerini ayarlayın.

Hata olgusu: Plakaların damgalanması sürecinde, 5-7 delik damgalanırken, makinede bir üst ölü nokta alarmı olacak ve makine çalışmayı durduracaktır.

Arıza Analizi: Üst ölü noktanın kararsızlığının birkaç ana nedeni vardır.

(1) Elektrik kontrolü için

(2) Mekanik aktarım

Mekanik arızalar:

Debriyaj gevşek boşluk değişimleri.

Solenoid valf makarası çekmesi, esneklik.

Dengesiz hava basıncı.

Gevşek motor kayışları.

Bunun, gevşek kam pedleri üzerindeki dengesiz ölü noktalar gibi çeşitli nedenleri vardır.

Yukarıdaki olası nedenlere göre, bu arızanın motor yuvası ayar dübelinin gevşemesinden kaynaklandığı, bunun da kayışın yeterince yükselmesine ve sıkılmasına neden olduğu ve damgalama sırasında enerjinin kademeli olarak azaldığı, bunun da sonunda volan hızının yavaşlamasına ve tek seferde damgalama yapılırken ölü noktada alarma neden olduğu tespit edilmiştir.

Çözüm: önce motor koltuğu ayar dübelini ayarlayın, kayışı uygun konuma ayarlayın ve ardından hem tekli zımba hem de kademeli zımba tam olarak üst ölü nokta konumunda durabilecek şekilde üst ölü nokta fren kam pedlerini yeniden ayarlayın.

Eksantrik levha ayarlama yöntemi:

Makineyi manuel moda getirin ve zımbayı üst ölü noktaya ayarlamak için önce ayar düğmesine basın.

Tek bir zımbadan sonra, zımbanın durma konumu üst ölü noktayı aşarsa, frenleme sinyalinin verildiğini kanıtladıktan sonra, tek zımba kam pedlerini frenleyecek ve ilgili açıyı saat yönünde hareket ettirecektir.

Bu açı, önceki tekli zımbalama sırasında aşılan açıya göre ayarlanabilir (krank mili yüzeyindeki önceki işaret üst ölü noktayı 10 derece aşıyorsa, fren balataları tekli zımbalama sırasında saat yönünde 10 derece ayarlanabilir).

Ardından dübelleri kilitleyin ve tek bir zımba daha yapın, zımba tam olarak üst ölü noktada durursa ayarın doğru olduğunu kanıtlar.

Öte yandan, tek bir damgalamadan sonra zımba kafasının durma konumu ölü noktadan daha azsa, bu da fren sinyalinin çok erken verildiğini kanıtlar, ilgili açı saat yönünün tersine ayarlanabilir.

Tek bir ayarlamadan sonra, kademeli bir ayarlama yapın.

Bir adımlı zımba programı düzenleyin, bu programı otomatik modda çalıştırın ve program bittiğinde zımbanın üst ölü noktada durup durmadığına bakın.

Sapma olması durumunda, yukarıdaki gibi ayarlayın.

Ayarlama yapıldıktan sonra, zımba tam olarak üst ölü noktada durana ve ayarlama tamamlanana kadar adım zımbası prosedürünü tekrar uygulayın.

Yukarıda bahsedilen dengesiz hava basıncı gibi diğer nedenler duruma göre ele alınabilir.

1)Kurulum sürecinin uygulanması

2) Bakım hi̇droli̇k si̇stemler - Genel ilkeler

Genel olarak, hidrolik sistemler sık bakım gerektirmez.

Bakım genellikle hidrolik sıvı ve filtre değişimlerine dikkat etmekle sınırlıdır.

Bakımlar arasındaki sürenin uzunluğu, kullanıldığı ortama ve ne kadar süre kullanıldığına bağlıdır.

Deneyimler, hidrolik sistemlerdeki arızaların yaklaşık 80%'sinin uygun olmayan yağların seçimine veya hidrolik sıvının yetersiz bakımına atfedilebileceğini göstermiştir.

Bu nedenle, filtre kartuşunun zamanında değiştirilebilmesine dikkat edilmesi yeterli olduğu sürece, yerel hidrolik sistem için hidrolik sıvının kalitesine olan dikkatin güçlendirilmesi özellikle önemlidir.

Not: Demonte bir hidrolik sistemin bakımını yaparken, güç kaynağının bağlantısının kesildiğinden ve hidrolik sistemdeki yağ sıcaklığının 30°C'yi aşmadığından emin olun!

Depo yağ seviyesi kontrolü

Yağ filtrelerinin bakımı

Isı eşanjörlerinin bakımı (soğutma fanları)

Hidrolik sıvıların bakımı

Aşağıdaki tabloda bir dizi malzeme ve kalınlık için önerilen kalıp boşlukları gösterilmektedir.

| Kalınlık | Hafif Çelik | Paslanmaz Çelik | Alüminyum | Bakır | Pirinç |

| 0,8 mm | 0,15-0,20 mm | 0.20-0.24mm | 0,15-0,16 mm | 0,15-0,16 mm | 0,15-0,16 mm |

| 1.0mm | 0.20-0.25mm | 0.25-0.30mm | 0,15-0,20 mm | 0,15-0,20 mm | 0,15-0,20 mm |

| 1,5 mm | 0,30-0,38 mm | 0,37-0,45 mm | 0,22-0,30 mm | 0,22-0,30 mm | 0,22-0,30 mm |

| 2.0mm | 0.40-0.50mm | 0.50-0.60mm | 0.30-0.40mm | 0.30-0.40mm | 0.30-0.40mm |

| 2,5 mm | 0.50-0.63mm | 0,62-0,75 mm | 0,37-0,50 mm | 0,37-0,50 mm | 0,37-0,50 mm |

| 3.0mm | 0,60-0,75 mm | 0.75-0.90mm | 0.45-0.60mm | 0.45-0.60mm | 0.45-0.60mm |

| 3.2mm | 0,64-0,80 mm | 0.80-0.96mm | 0,48-0,64 mm | 0,48-0,64 mm | 0,48-0,64 mm |

| 3,5 mm | 0,70-0,88 mm | 0,88-1,05 mm | 0,53-0,70 mm | 0,53-0,70 mm | 0,53-0,70 mm |

| 4.0mm | 0.80-1.00mm | 1.00-1.20mm | 0.60-0.80mm | 0.60-0.80mm | 0.60-0.80mm |

| 4,5 mm | 0.90-1.13mm | 1.13-1.35mm | 0,68-0,90 mm | 0,68-0,90 mm | 0,68-0,90 mm |

| 5.0mm | 1.00-1.25mm | – | 0.75-1.00mm | 0.75-1.00mm | 0.75-1.00mm |

| 5,5 mm | 1.10-1.38mm | – | 0,83-1,10 mm | 0,83-1,10 mm | 0,83-1,10 mm |

| 6.0mm | 1.20-1.50mm | – | 0,90-1,20 mm | 0,90-1,20 mm | 0,90-1,20 mm |

Notlar:

i) Yukarıdaki çizelgedeki rakamlar bir aralık olarak verilmiştir, örneğin 0,15 - 0,20 mm

Mekanik makineler için aralığın daha küçük kalıp boşluğunu seçin

Hidrolik makineler için serinin daha büyük kalıp boşluğunu seçin

ii) Galvatit ve Zintec malzemeler için kılavuz olarak Yumuşak Çelik kullanın

iii) Yukarıdaki rakamlar sadece bir kılavuz niteliğindedir. Daha ayrıntılı bilgi için lütfen Makinenizin Kullanım Kılavuzuna bakın

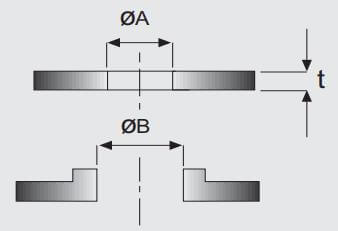

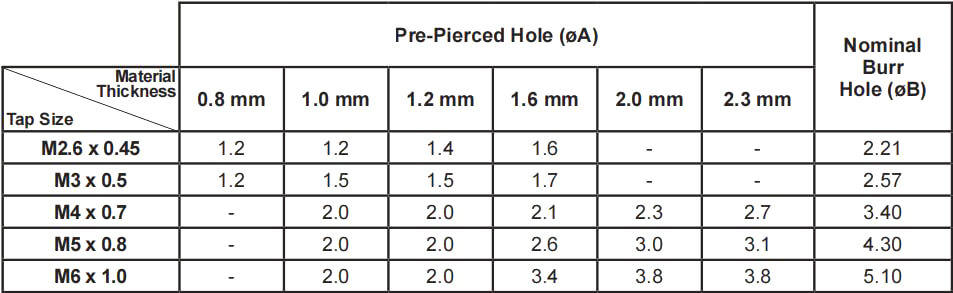

Aşağıdaki tabloda Yumuşak Çelik için ön delme (mm) ve çapaklı delik (mm) boyutları gösterilmektedir.

Aşağıdaki tabloda, Yumuşak Çelik için havşa açma işlemi için gereken nominal ön delme deliği (mm) boyutları gösterilmektedir.

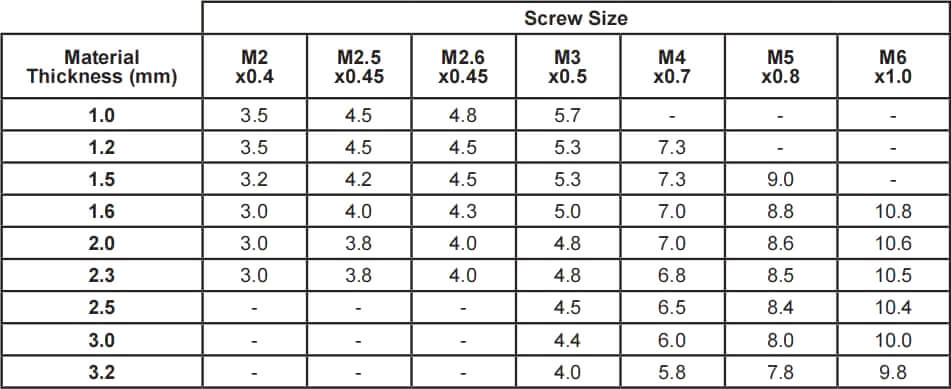

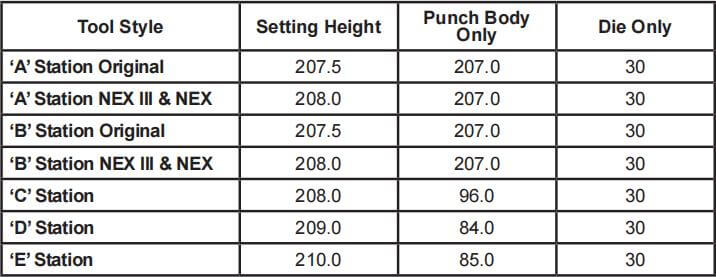

Aşağıdaki tablo NEX III, NEX ve Orijinal stil takımlar için doğru takım yüksekliğini (mm) göstermektedir

Not:

i) Zımba ayar yüksekliği, kılavuzun veya sıyırma plakasının altından değil, Zımba Tertibatı kafasının üstünden zımba gövdesinin alt kesme kenarına kadar alınan ölçümdür