Bir mühendis olarak, makine tasarımı ve üretimi söz konusu olduğunda şeytanın ayrıntıda gizli olduğunu bilirsiniz. Nihai ürününüzün kalitesini belirleyebilecek veya bozabilecek en önemli unsurlardan biri de profil parçalarının kullanımıdır. Görünüşte basit olan bu bileşenler, makine çerçevelerinizin gücünü, dayanıklılığını ve estetik çekiciliğini belirlemede hayati bir rol oynar. Bununla birlikte, profil parçalarının üretiminin zorlukları da yok değildir. Üretim sürecinin çeşitli aşamalarında kusurlar ortaya çıkabilir ve bu da titiz standartlarınızı karşılamayan vasat altı ürünlere yol açabilir. Bu blog yazısında, profil ürünlerde en sık rastlanan kusurları derinlemesine inceleyecek ve bu sorunları azaltmanıza yardımcı olacak pratik çözümleri keşfedeceğiz. Bu makalenin sonunda, profil parçalarınızın kalitesini ve bütünlüğünü nasıl sağlayacağınızı daha iyi anlayacak ve gerçekten olağanüstü makinelerin yaratılmasına zemin hazırlayacaksınız.

Aynı koşullar altında, profillerin kendileri sac malzemelere kıyasla daha iyi mekanik özelliklere sahip olduklarından, oluşturdukları çerçeveler genellikle hafiflik, yüksek mukavemet ve estetik çekicilik gibi özelliklere sahiptir. Ayrıca, yerli üretim süreçlerinin gelişmesi ve üretim kabiliyetlerinin kademeli olarak iyileştirilmesiyle birlikte, çeşitli mühendislik makineleri ve tarım makineleri ürünlerinin kabinleri için ürün çerçeveleri üretmek üzere çeşitli profil parçaları artık yaygın olarak kullanılmaktadır.

Profillerin çerçeve yapısında plakalara göre daha fazla avantajı olmasına rağmen, profiller aslında plakaların ikincil işlenmiş ürünleridir. Profil hammaddelerinin ve parçalarının üretimi sırasında kaçınılmaz olarak plakalara kıyasla daha fazla kusur üretilir. Bu kusurların mekanizmasını analiz ederek ve bunları ortadan kaldırmak veya azaltmak için önceden tasarım yaparak, üretim riskleri büyük ölçüde azaltılabilir.

Aşağıdaki örnekler, hammadde üretimi ve boru bükme üretimi olmak üzere iki açıdan analizi açıklayacaktır.

Profil işleme teknolojisi artık nispeten olgunlaşmıştır. Şirketimizin son yıllardaki deneyimlerine göre, sonraki üretim üzerinde önemli bir etkiye sahip olan profil hammaddelerinin kusurları esas olarak üç noktada yoğunlaşmaktadır: eksik kesit şekli, çizikler ve bükülme. Aşağıda ayrıntılı açıklama için örnekler verilmiştir.

(1) Eksik kesit şekli.

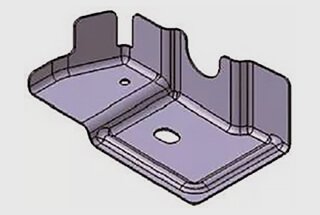

Şirketimizin iş makinelerinin kabininde kullanılan özel şekilli borusu örnek olarak alındığında, kesitin bir kısmı Şekil 1'de gösterilmektedir.

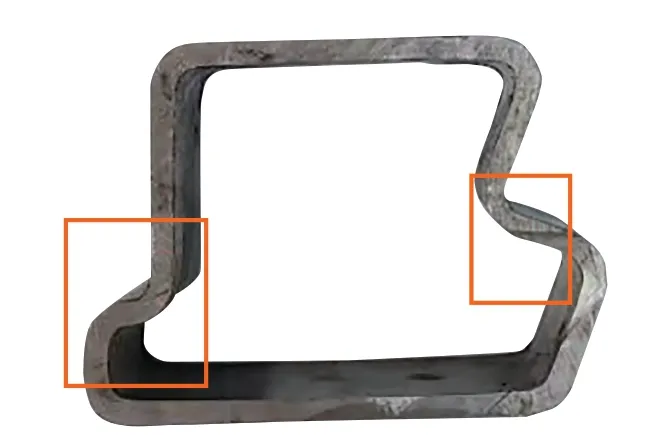

Şekil 1'deki kırmızı çerçevede gösterildiği gibi, bu pozisyonda malzemenin nispeten büyük deformasyonu nedeniyle, rulodan ruloya şekillendirme işlemi benimsendiğinde, bu pozisyon teorik tasarıma göre deforme olamaz. Bu pozisyonun gerçek kesiti Şekil 2'de gösterilmektedir.

Şekil 2'den kırmızı çerçeve pozisyonundaki deformasyonun yeterli olmadığı ve beklentileri karşılamadığı görülebilir. Analiz, yuvarlak haddelemeyle şekillendirme kullanıldığında, şerit hammaddesinin ilk olarak haddeleme hattının ön yarısında yuvarlak bir boruya dönüştürüldüğünü göstermektedir. İkinci yarıda, yuvarlak borunun kesiti, haddeleme kalıpları aracılığıyla plastik olarak deforme edilerek gerekli kesite dönüştürülür. Profil kesitinde önemli bir yerel varyasyon olması durumunda, yuvarlak borunun kendi iç gerilimi nedeniyle malzeme haddeleme kalıbı ile iyi akamaz, bu da şekillendirmeden sonra eksik bir şekle neden olur ve böylece profilin tüm makinede kullanımını etkiler.

Benzer kesitler için, profil hammaddelerinin işlenmesi sırasında çekme veya adım adım haddeleme şekillendirme işlemlerini kullanmak en iyisidir. Şekil 3'te özel şekilli bir borunun çekilerek şekillendirilmesi gösterilmektedir.

Bu durumda, kesitteki her bir pozisyonun, özellikle kırmızı çerçeve alanında nispeten eksiksiz olduğu görülebilir. Kalite, rulodan ruloya şekillendirmeye kıyasla önemli ölçüde iyileştirilmiştir.

(2) Yüzey çizikleri.

Malzeme işleme deformasyonuna uğradığı sürece çizikler oluşabilir. Çiziklerin yaygın nedenleri ve çözümleri aşağıdaki gibidir.

(i) Kalıbın yetersiz yüzey sertliği, üretim sırasında aşınmaya, yüzey pürüzlülüğünün artmasına ve hammadde yüzeyinde çiziklere neden olur.

Çözüm, kalıbın yüzey sertliğini düzenli olarak yeniden kontrol etmek ve derhal yüzey işlemi ve parlatma yapmaktır.

(ii) Kalıp yüzeyinde, şerit yüzeyiyle sert temasa neden olan ve çiziklere yol açan demir talaşları ve diğer yabancı maddelerin varlığı.

Çözüm, bitmiş hammaddeleri derhal incelemek, çizikleri keşfettikten sonra kalıbı temizlemek ve pul pul hammadde kullanımını azaltmak için hammaddeleri kontrol etmektir.

(iii) Ödünç alınan ve yeni yapılan kalıplar arasındaki boşlukta çiziklere neden olan tutarsızlık. Bu olgu nispeten özeldir. Profiller merdaneli şekillendirme sürecini benimsediğinde, genellikle düzinelerce merdane setine ihtiyaç duyulur. Üretim maliyetlerini düşürmek için üreticiler bazı istasyonlar için mevcut kalıpları ödünç alabilir ve yalnızca ödünç alınamayan istasyonlar için kalıp yapabilir. Yeni ve eski kalıplar arasındaki tutarsız aşınma dereceleri, farklı kalıp boşluklarıyla sonuçlanacak ve muhtemelen deformasyon sırasında şeridin malzeme ekstrüzyonuna ve yüzey çiziklerine neden olacaktır.

Bu olgu üretim sırasında iyi bir şekilde iyileştirilemez; sadece ödünç alınan kalıpların durumunu değerlendirerek bu tür olaylardan kaçınmak için ilk kalıp tasarımı aşamasında gözden geçirilebilir.

(3) Profil bükümü.

Bu olgu, çekme ve rulo şekillendirme perspektiflerinden açıklanmaktadır.

(i) Çizim oluşturma.

Nispeten daha düşük ilk yatırım ve daha kısa geliştirme döngüsü nedeniyle, çekme bazı endüstrilerde hala geniş bir uygulama alanına sahiptir. Bununla birlikte, çekme işleminin doğal kusurları nedeniyle, gerekli kesiti elde etmek için genellikle iki veya üç çekme işlemi gerekir ve hammaddedeki artık gerilimi ortadan kaldırmak için her çekme işleminden sonra ısıl işlem veya yaşlandırma işlemi gerekir. Bu durum, çekme işlemi ile üretilen hammaddenin düzlüğünün zayıf olmasına yol açar ve nispeten yüksek gereksinimlere sahip ortamlarda, bu kusuru gidermek için bir düzeltme işleminin eklenmesi gerekir.

(ii) Rulo şekillendirme.

İster rulodan ruloya ister adım adım şekillendirme kullanılsın, her ikisi de üretim hattında düzinelerce rulo şekillendirme kalıbı gerektirir. Gerçek üretimde, haddeleme kalıplarının merkez çizgileri hizalanmazsa, üretimden sonra profilin bükülmesine neden olur.

Büküm olgusu meydana geldikten sonra, hat üzerindeki profilin deformasyon eğilimine dayalı olarak olası sorunlu haddeleme kalıbı konumlarını analiz etmek ve belirlemek ve ardından kusuru ortadan kaldırmak için kalıpları deformasyon derecesine göre ayarlamak gerekir. Buna ek olarak, kalıp merkezinin ekipman merkeziyle hizalanmasını sağlamak için kalıp montajı sırasında dişler gibi yardımcı araçlar kullanılabilir, bu da bükülme olasılığını büyük ölçüde azaltabilir.

Profil hammaddelerinin işlenmesinden sonra, kullanımdan önce gerekli parça şeklini elde etmek için borulara bükülmeleri gerekir. Bu işlem sırasında genellikle üç kusur meydana gelir: geri yaylanma, bükme sonrası bükülme ve yüzey çizikleri. Aşağıda her bir kusur için bir açıklama yer almaktadır.

(1) Geri yaylanma.

Kabin gibi çerçeve yapısı genellikle soğuk şekillendirilmiş içi boş bölümler kullanır. Boru bükme işlemi sırasında iki tür deformasyon vardır: elastik ve plastik deformasyon. Bükme işleminden sonra, genellikle geri yaylanma meydana gelir ve boyutların teorik değerlerden sapmasına neden olur. Bu fenomen, açı ve yarıçap açısından geri yaylanmanın birleşik etkisinden kaynaklanır. Örneğin, Şekil 4'te gösterilen parça.

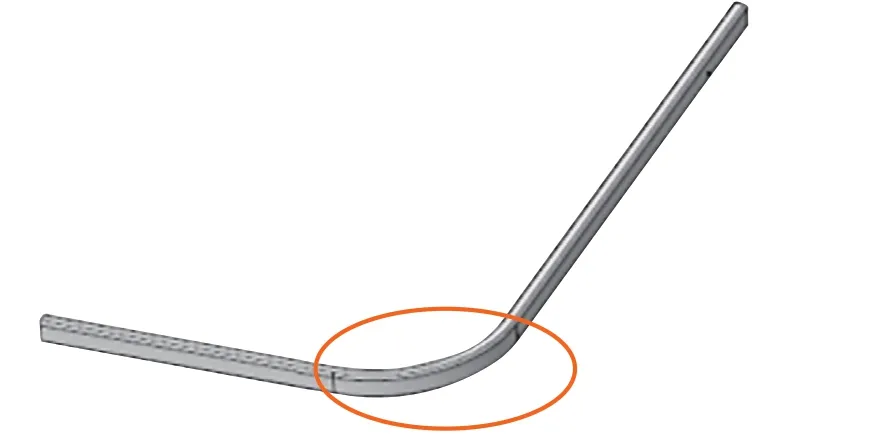

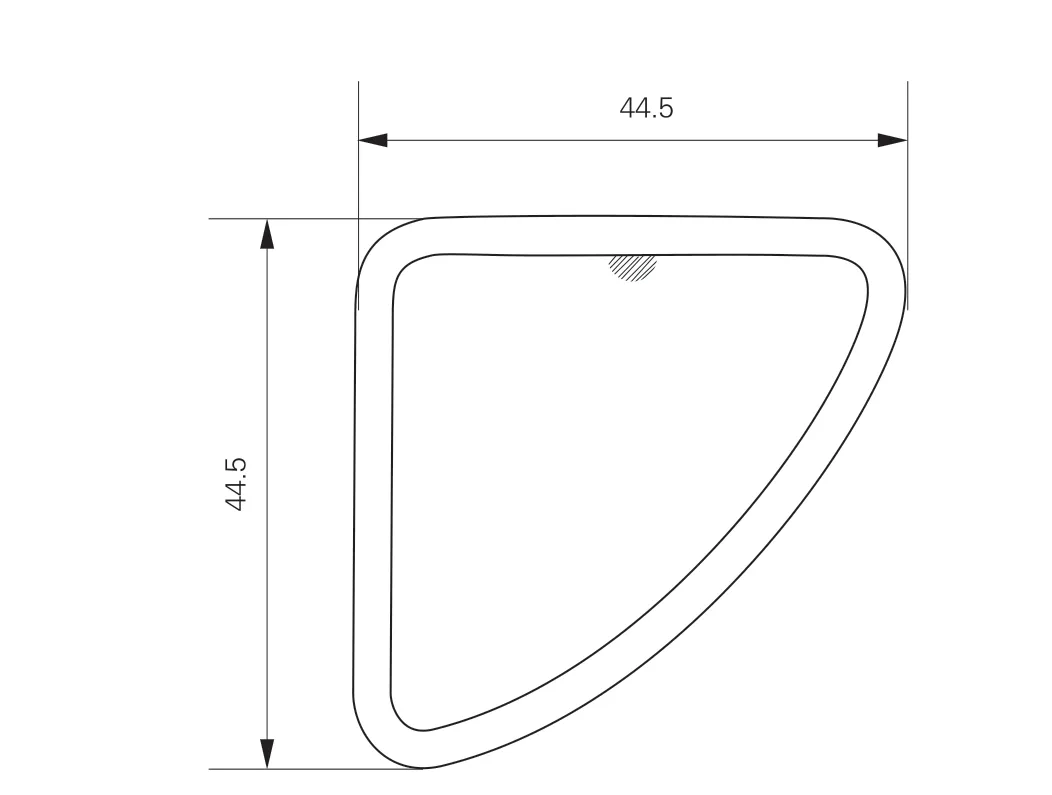

Şekilde gösterilen parça R206mm bükme yarıçapı ve 90° açı gerektirmektedir. Bükme kalıbının ilk üretimi sırasında, R206mm'lik teorik değere göre tasarlanmış ve üretilmiştir. Gerçek üretimde, bükme açısını 90°'ye ayarladıktan ve bükümü şekle sokmak için kalıbı kullandıktan sonra, gerçek parça 84°'lik bir açıya ve R223mm'lik bir yarıçapa sahipti. Parçanın yarıçapı ile teorik değer arasında büyük bir boşluk vardı ve açı çizimle eşleşmiyordu. Bu parça kullanılamadı. Daha sonra, önceki bükme deneyimine ve gerçek ve teorik yarıçaplar arasındaki sapmaya dayanarak, bükme açısı 98° olarak ayarlandı ve bükme kalıbı R193mm yarıçapına göre yeniden tasarlandı. Yeniden tasarlanan parçanın durumu Şekil 5'te gösterilmektedir.

Şekilden de görülebileceği gibi, R köşesi ile denetim şablonu arasındaki boşluk 1 mm dahilindedir. Bu durum sonraki üretim için gereklilikleri karşılamaktadır.

Bu tip boru ve bükme açısı için geri tepme katsayısı kabaca 8%'dir. Profil soğuk bükülmüş içi boş çelik olduğundan, geri tepme katsayısı kesinlikle çelik plakaların ampirik değerlerine dayandırılamaz. Ayrıca, her bir partideki hammaddelerin performansı tamamen tutarlı olamaz. Bu nedenle, gerçek kullanım deneyimine dayalı olarak özetleme yapmak gerekir. Ayrıca, profilin hammadde durumunu stabilize etmek için hammadde üreticilerinin profil üretimi için mümkün olduğunca aynı üreticiden ve aynı partiden şerit çelik kullanmaları önerilir.

(2) Boruyu büktükten sonra bükme.

Bu durum çoğunlukla büyük ark itme bükümüne sahip parçalarda mevcuttur. Bu olgu büyük ölçüde kalıp tasarımından kaynaklanmaktadır ve boru tipi Şekil 6'da gösterilmektedir.

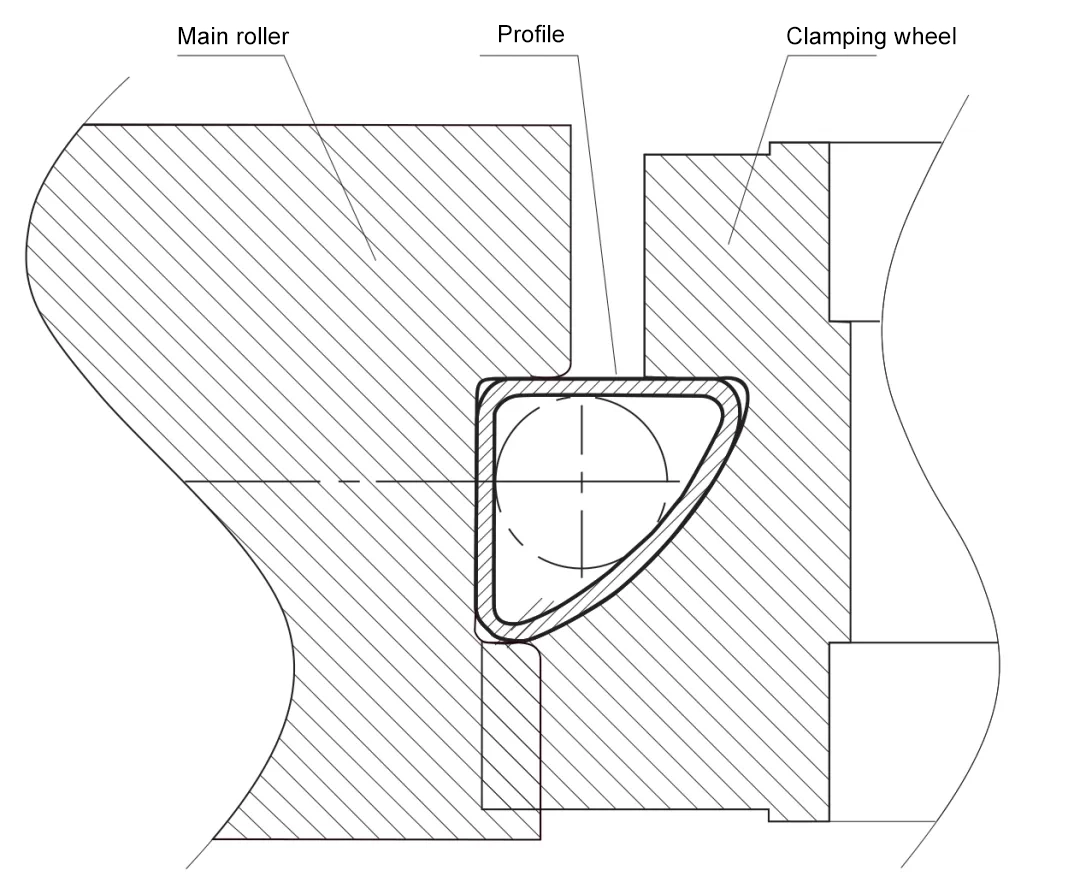

Boru tipindeki asimetrinin boru bükme üzerindeki etkisi kalıp tasarım sürecinde belirlenmemiştir. Gerçek kalıp tasarımında, ana silindir ve sıkıştırma silindiri Şekil 7'de gösterilmiştir.

Sıkıştırma silindiri profilin merkez hattını geçemeyecek kadar az sıkıştırdığından, üretim sırasında profil üzerinde yetersiz kenar sıkıştırma kuvvetine yol açar. Profil, bükme sırasında merkez hattı etrafında bükülür ve bu da bükülen parçanın kabul edilemez bir düzlüğe sahip olmasına ve kullanılamaz hale gelmesine neden olur. Sıkıştırma silindirinin kenar sıkıştırma halkasının boyutu daha sonra Şekil 8'de gösterildiği gibi borunun merkez hattını aşacak şekilde değiştirilmiştir.

Modifiye edilmiş kalıba dayanarak, bükme işlemi sırasında, sıkıştırma silindirinin kenar sıkıştırma kuvveti aralığı borunun merkez hattını aşar. Borunun büküldükten sonraki düzlüğü bu koşul altında önemli ölçüde iyileşmiştir ve artık kullanım gereksinimlerini karşılamaktadır.

(3) Yüzey çizikleri.

Bu kusurun nedenleri temel olarak iki açıdan kaynaklanmaktadır: kalıp boşluğu ile hammaddeler arasındaki yanlış hizalama ve kalıbın düşük yüzey sertliği.

Çözüm, hammaddenin kesit boyutunun kalıp boşluğunu aştığı durumdan kaçınmak için kalıp tasarımı ve hammadde geliştirme arasındaki tolerans eşleşmesini hesaplamaktır. Aynı zamanda, yüzey pürüzlülüğünü azaltırken sertliği artırmak için kalıp yüzeyinin zamanında işlenmesi gerekir.

Bu makale, yaygın kusur sorunlarını iki açıdan analiz etmekte ve açıklamaktadır: profil hammaddelerinin işlenmesi ve daha sonra parçaların işlenmesi. Ancak bu sadece şirketimizin kullanım koşulları ile sınırlıdır. Profillerin plakalara kıyasla performansı daha belirgin olduğundan ve farklı üreticiler farklı hammaddeler ve işleme teknikleri kullanabileceğinden, gerçek durumlar değişiklik gösterebilir. Uygun bir yerinde üretim planı elde etmek için kişinin kendi kullanım deneyimine dayanarak özetlemek gerekir.