Bazı alüminyum alaşımları neden daha kolay korozyona uğrar ve bu konuda ne yapabiliriz? Bu makale, 6000 serisi alüminyum alaşımlarında korozyonun nedenlerini ve türlerini, taneler arası korozyona odaklanarak incelemektedir. Okuyucular, çeşitli korozyon formları, 6000 serisi alaşımların neden savunmasız olduğu ve bu sorunları önlemek için pratik önlemler hakkında bilgi edinecek ve alüminyum yapılar için daha iyi performans ve uzun ömür sağlayacaktır.

Geleneksel tahmin yöntemlerine göre, Çin'de korozyonun neden olduğu doğrudan ekonomik kayıp yıllık GSYH'nin yaklaşık 3%'si kadardır ve korozyon nedeniyle tüketilen çelik yıllık üretimin yaklaşık üçte birini oluşturmaktadır ve bunun yaklaşık onda biri geri dönüştürülemez.

Alüminyum ve alüminyum alaşımlarının korozyon direnci çelikten önemli ölçüde daha yüksektir, bu da çok daha küçük korozyon kayıplarına yol açar. Bununla birlikte, metal malzeme veya korozyon direnci seviyesi ne olursa olsun, kullanım sırasında her zaman bir dereceye kadar korozyon kaybı meydana gelecektir.

Alüminyumun yıllık korozyon kaybının, o yılki alüminyum üretiminin 0,5%'si civarında olduğu tahmin edilmektedir. Alüminyum ve alüminyum alaşımlarında meydana gelen korozyon türleri arasında çukur korozyonu bulunmaktadır, taneler arası korozyon, gerilme korozyonu çatlaması ve katmanlı korozyon.

6000 serisi alüminyum alaşımları, işlenmiş alüminyum alaşımları arasında en yüksek verime sahiptir. Korozyon direnci 1000, 3000 ve 5000 serisi alüminyum alaşımları kadar iyi olmasa da, 2000 ve 7000 serisi alüminyum alaşımlarından önemli ölçüde daha yüksektir.

6000 serisi alaşımların taneler arası korozyon eğilimi nispeten yüksektir, bu nedenle kritik yapılar için taneler arası korozyona karşı hassasiyetlerinin değerlendirilmesi önemlidir.

Alüminyumda korozyonun görünümü iki türe ayrılabilir: kapsamlı korozyon ve yerel korozyon.

Tekdüze korozyon olarak da bilinen kapsamlı korozyon, çevreyle temas ettiğinde malzemenin yüzeyinde eşit olarak meydana gelen kaybı ifade eder. Alüminyumda homojen korozyona bir örnek, alkali yıkama sırasında olduğu gibi alkali bir çözeltide meydana gelen korozyondur.

Düzgün korozyonun sonucu olarak alüminyum yüzey nispeten tutarlı bir oranda incelir ve kütlede bir azalmaya yol açar. Bununla birlikte, mutlak homojen korozyonun mevcut olmadığı ve kalınlıktaki incelmenin farklı alanlarda değişiklik gösterebileceği unutulmamalıdır.

Yerel korozyon, yapının belirli alanları veya bölümleriyle sınırlı olan korozyonu ifade eder. Bu korozyon türü, aşağıdakiler de dahil olmak üzere çeşitli kategorilere ayrılabilir:

Çukur korozyonu metal yüzeyinin izole bölgelerinde meydana gelir ve büyüyerek sonunda delinmeye yol açabilen küçük boşluklar veya çukurlarla sonuçlanır.

Çukur açıklığının çapı derinliğinden küçükse çukur korozyonu olarak adlandırılır. Çukur açıklığının çapı derinliğinden büyükse, çukur erozyonu olarak adlandırılır.

Çukur korozyonu ile çukur erozyonu arasında net bir sınır yoktur.

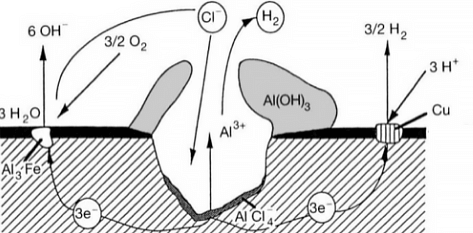

Alüminyumdaki çukur korozyonunun tipik bir örneği, klorür içeren sulu bir çözeltidedir.

Çukur korozyonu alüminyumda en yaygın korozyon türüdür ve alüminyumun belirli alanları ile alüminyum matris arasındaki potansiyel farklılıklarından veya alüminyum matrisinkinden farklı bir potansiyele sahip safsızlıkların varlığından kaynaklanır.

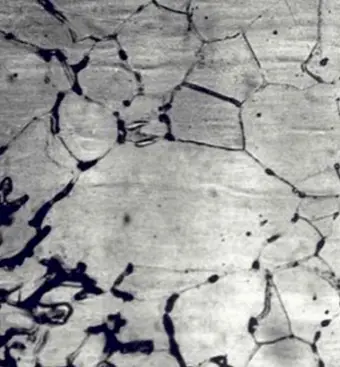

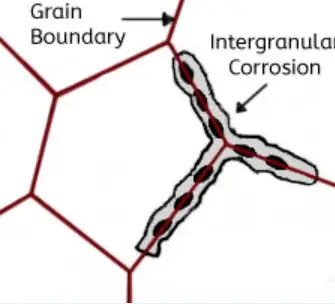

Bu korozyon türü, tanelerin veya kristallerin önemli ölçüde aşınmasına neden olmadan metal veya alaşımın tane sınırlarını seçici olarak etkiler. Malzemenin mekanik özelliklerinde keskin bir azalmaya yol açarak yapısal hasara veya arızalara neden olur.

Taneler arası korozyon, tanecik sınırlarındaki safsızlıklar veya taneciklerin konsantrasyonundaki dalgalanmalar gibi belirli koşullar tanecik sınırlarında artan aktiviteye neden olduğunda meydana gelir. alaşım elementleri tane sınırlarında.

Başka bir deyişle, tane sınırında alüminyumun geri kalanına göre elektronegatif yüklü olan ve onu korozyona daha duyarlı hale getiren ince bir tabaka olmalıdır. Bu tür bir korozyon, hidroklorik asit ve yüksek sıcaklıktaki suda yüksek saflıkta alüminyumda meydana gelebilir. AI Cu, AI Mg Si, Al Mg ve Al Zn Mg gibi alaşımlar taneler arası korozyona karşı özellikle hassastır.

Galvanik korozyon alüminyumda yaygın bir korozyon şeklidir.

Alüminyum (anot) ve daha az aktif bir metal gibi farklı aktivite seviyelerine sahip iki metal aynı ortamda temas ettiğinde veya bir iletken aracılığıyla bağlandığında, galvanik bir çift oluşur ve akım akarak galvanik korozyona neden olur. Bu korozyon türü bimetalik korozyon veya temas korozyonu olarak da bilinir.

Alüminyum çok negatif bir doğal potansiyele sahiptir ve diğer metallerle temas ettiğinde, her zaman korozyon sürecini hızlandıran anottur. Neredeyse tüm alüminyum ve alüminyum alaşımları galvanik korozyona karşı hassastır.

Temas halindeki iki metal arasındaki potansiyel fark ne kadar büyükse, galvanik korozyon da o kadar şiddetli olur. Galvanik korozyonda yüzey alanı oranının kritik olduğunu ve en elverişsiz kombinasyonun büyük bir katot ve küçük bir anot olduğunu unutmamak önemlidir.

Çatlak korozyonu, iki aynı veya farklı farklı metaller temas ettiğinde veya bir metal metal olmayan bir metalle temas ettiğinde bir boşluk oluşturur. Bölgedeki oksijen eksikliği nedeniyle boşlukta veya yakınında korozyon meydana gelir ve bu da bir konsantrasyon hücresi oluşturur.

Çatlak korozyonu alaşım türüne bağlı değildir ve korozyona karşı yüksek dirençli alaşımlarda bile meydana gelebilir. Boşluğun üst kısmındaki asidik ortam korozyonun arkasındaki itici güçtür ve tortu (tufal) altındaki korozyonun bir şeklidir.

Kireç altında çatlak korozyonuna bir örnek, 6063 alaşımlı bina yüzeyinde harç altında meydana gelen korozyondur alümi̇nyum profi̇ller.

Eklem korozyonu, flanş bağlantılarının metal yüzeyindeki çamur, tufal ve kirliliklerden, bağlantı yüzeylerinden, bindirme yüzeylerinden, kaynak gözeneklerinden, pas tabakalarının altından ve lavabo tabakalarından kaynaklanabilir.

Stres korozyon çatlaması, çekme gerilimi ve belirli bir korozyon ortamı aynı anda mevcut olduğunda meydana gelen bir korozyon türüdür. Gerilme harici olabilir veya artık stres Metal içinde, işleme ve üretim sırasında deformasyon, su verme sırasında şiddetli sıcaklık değişiklikleri veya iç yapıdaki değişikliklerden kaynaklanan hacim değişiklikleri gibi faktörlerden kaynaklanabilir.

Bu artık stres perçinleme, cıvata ile sabitleme, pres geçme ve soğuk büzülme geçme gibi işlemlerden de kaynaklanabilir.

Metal yüzeyindeki çekme gerilmesi akma dayanımı Rp0.2'ye ulaştığında, gerilme korozyonu çatlaması meydana gelecektir.

2000 ve 7000 serisi alüminyum alaşımları su verme sırasında artık gerilme üretebilir ve bu gerilme, işleme sırasında deformasyonu veya uçak parçalarına gerilme girmesini önlemek için yaşlandırma işleminden önce ön germe yoluyla ortadan kaldırılmalıdır.

Kısaca delaminasyon, pullanma veya denudasyon olarak da bilinen katmanlı korozyon, 2000 serisi, 5000 serisi, 6000 serisi ve 7000 serisi alaşımlarda meydana gelen özel bir korozyon şeklidir. Genellikle ekstrüde malzemelerde görülür ve bir kez oluştuğunda mika gibi katman katman soyulabilir.

Filiform korozyon, alüminyum boya filmleri veya diğer kaplamalar altında gelişebilen bir sürünen korozyon türüdür, ancak anodik oksit filmler altında bulunmaz. Bu korozyon türü genellikle uçak alüminyum yapısal parçalarında ve bina veya yapısal alüminyum parçalarında bulunur.

Filiform korozyonun oluşumu aşağıdaki gibi faktörlerden etkilenir malzeme bileşimi, kaplama öncesi ön işlem ve sıcaklık, nem ve klorür seviyeleri gibi çevresel faktörler.

6000 alüminyum serisi Isıl işlemle güçlendirilebilen alaşımlar, günümüzde en yaygın kullanılan dövme alüminyum alaşımlarıdır. Bunlar Al Mg Si ve Al Mg Si Cu alaşımlarıdır ve 2018 yılında Alüminyum Birliği, A.Ş.'deki 706 kayıtlı alaşımın 126'sı 6000 serisi alaşımlardı ve 18%'yi oluşturuyordu.

Bu alaşımlar, iyi işlenebilirlik, orta derecede mukavemet ve mükemmel korozyon direnci nedeniyle inşaat, yapı ve ulaşım endüstrilerinde yaygın olarak kullanılmaktadır. Bununla birlikte, alaşım bileşim oranı uygun değilse, ısıl işlem parametreleri doğru seçilmemişse veya işleme ve şekillendirme uygun değilse, klor içeren ortamlarda taneler arası korozyon meydana gelebilir.

Taneler arası korozyonun çoğu, az miktarda bakır ve yüksek Si/Mg oranına sahip alaşımlarda meydana gelir. Genel olarak, bakır içeren alaşımların çoğunda bakır içeriği 0,4%'den fazla değildir ve 6013, 6113, 6056 ve 6156 gibi sadece dört alaşım 1,1% kadar yüksek bakır içeriğine sahiptir. Bakır, alaşımın mekanik özelliklerini iyileştirmek için Al Mg Si alaşımlarına eklenir.

Yüksek çözünürlüklü taramalı transmisyon elektron mikroskobu, bakırca zengin segregasyon tabakalarının ve katodik q-fazı çökeltilerinin, taneler arası korozyon hassasiyeti olan alaşımlarda sıklıkla bulunduğunu ortaya koymaktadır. Q-fazı, Cu moleküler formülüne sahip kuaterner bir intermetalik fazdır2Mg8Si5Al4Bu da tane sınırı boyunca çökelir, bitişik katı çözeltinin anodik çözünmesine neden olur ve çökeltisiz bir bölge oluşturur.

Alüminyum alaşımlarının taneler arası korozyon hassasiyetini belirlemek için iki yaygın yöntem vardır: saha testi ve hızlandırılmış daldırma testi. Hızlandırılmış testlerde, korozyon sürecini hızlandırmak için genellikle hidroklorik asit içeren bir potasyum klorür çözeltisi (ISO 11846 yöntem B) veya hidrojen peroksitli bir potasyum klorür çözeltisi (ASTM G110) kullanılır.

Testten sonra numunenin kesiti metalografi yoluyla incelenir veya mekanik özelliklerdeki kayıp ölçülür. ISO 11846 hızlandırılmış test sonuçları, deniz atmosferindeki saha test sonuçlarıyla son derece tutarlıdır.

Bununla birlikte, hızlandırılmış test sırasında, numune yüzeyine yakın neredeyse tüm tane sınırları şiddetli korozyona uğrarken (tek tip taneler arası korozyon), saha testinde numune yüzeyi yalnızca sınırlı alanlarda korozyona uğrar (yerel korozyon). Bu farka rağmen, hızlandırılmış test, malzemelerde tane sınırı korozyonunun varlığını doğru bir şekilde değerlendirmek için hala standart bir yöntemdir.

Otomotiv endüstrisi genellikle 6000 serisi bir alüminyum alaşımında taneler arası korozyon olup olmadığını ISO 11846 yöntem B standardına göre belirler. Bu, küçük bir numunenin (yüzey alanı 20 cm2'den az) 24 saat boyunca oda sıcaklığında asidik bir sodyum klorür çözeltisine (pH = 1) daldırılmasını ve ardından korozyon türünü (çukurlaşma veya taneler arası) belirlemek için metalografik bir inceleme yapılmasını içerir.

Yüzey korozyon hasarının boyutunu ve maksimum korozyon derinliğini belirlemek çok önemlidir. Son çalışmalar, test koşullarında bazı önemli değişiklikler yapmanın sonuçların tekrarlanabilirliğini önemli ölçüde etkilemeyeceğini göstermektedir.

Standart, elektrolit hacminin numune yüzey alanına oranının 5ml/cm2'den az olmaması gerektiğini, aksi takdirde taneler arası korozyon oranını önemli ölçüde etkileyeceğini belirtmektedir. Numune yüzeyinin korozyona uğraması için katodik reaksiyon (hidrojen çökelmesi ve oksijen indirgenmesi) olması ve test çözeltisinin pH değerinin zamanla artarak elektrolit korozyonunda azalmaya yol açması gerekir.

8 seri işlenmiş alüminyum alaşımından 6000 serisi alaşım bir tür Al Mg Si (Cu, Zn) alaşımıdır ve taneler arası korozyona karşı oldukça hassastır. Bu serinin taneler arası korozyon hassasiyeti yüksektir.

6000 serisi alaşımın taneler arası korozyon eğilimini test etmek için en etkili yöntem ISO 11846 standardına göre alkali dağlama yapmak ve ardından konsantre nitrik asit çözeltisi kullanarak dekontaminasyon işlemi gerçekleştirmektir. Bununla birlikte, sonuçlar 50-60°C sıcaklıkta ve 5-10% kütle fraksiyonlu NaOH çözeltisinde 2-5 dakika süreyle dağlamadan etkilenebilir.

Alkali aşındırmaya daha etkili bir alternatif, yüzeydeki demir açısından zengin protoplast noktalarından alüminyumu etkili bir şekilde çıkarabilen nitrik asit / hidroflorik asit çözeltisi kullanmaktır. Alüminyum partikülleri, yerel mikro katotlar ve taneler arası korozyon kaynağı olduklarından klorür çözeltilerindeki alüminyum alaşımlarının korozyonunu hızlandırabilir.

Alaşımın nitrik asit/florür çözeltisindeki korozyonu, alkali çözeltisindeki korozyona kıyasla daha yavaştır.

6000 serisi alaşım sadece yaygın olarak kullanılan, yüksek oranda üretilen ve çeşitli deforme alüminyum alaşımı değil, aynı zamanda taneler arası korozyona karşı yüksek hassasiyete sahip deforme alaşımlardan biridir. Bununla birlikte, taneler arası korozyon, özellikle ısıl işlem süreci olmak üzere proses spesifikasyonlarına sıkı sıkıya bağlı kalınarak ve makul yapısal tasarım ve mükemmel üretim uygulamaları uygulanarak önlenebilir.

6000 serisi alüminyum alaşımlı yapıların ve bileşenlerin taneler arası korozyon hassasiyeti de çalışma ortamlarına yakından bağlıdır. Yapıların tasarımına tam olarak dikkat etmek çok önemlidir.