CNC freze makineniz için en iyi kesici takımı nasıl seçeceğinizi hiç merak ettiniz mi? Bu makale, kesici takım malzemelerinin temel özelliklerini ve türlerini inceleyerek her bir seçimin üretkenliği, takım ömrünü ve işleme kalitesini nasıl etkilediğini açıklamaktadır. Sonunda, bir kesici takım malzemesini özel ihtiyaçlarınıza uygun hale getiren temel faktörleri anlayacak ve metal işleme projelerinizde hem verimlilik hem de hassasiyet sağlayacaksınız.

Metal kesme işleminde, aletin kesme kısmı kesme işinden doğrudan sorumludur. Bu nedenle, aletin kesme parçasının malzemesi genellikle alet malzemesi olarak adlandırılır.

Makul takım malzemesi seçimi, kesme verimliliği, takım tüketimi ve işleme maliyetlerinin yanı sıra işleme hassasiyeti ve yüzey kalitesinin boyutunu büyük ölçüde belirlediği için kesme işleminin önemli bir parçasıdır.

Gelişimi kesici alet malzemeler de iş parçası malzemelerinin gelişiminden etkilenmekte ve teşvik edilmektedir.

Bugün sizlerle kesici takım malzemelerinin temellerini ve bunları seçme yöntemlerini paylaşacağım.

Kesme işlemi sırasında, kesici takımlar yüksek kesme basınçları, şiddetli sürtünme ve önemli darbe kuvvetleri gibi aşırı koşullara maruz kalır. Bu faktörler, takım-iş parçası arayüzünde yüksek kesme sıcaklıklarına neden olur.

Yüksek sıcaklıklar, yüksek basınçlar ve yoğun sürtünme ile karakterize edilen böylesine zorlu bir ortamda çalışan kesici takımlar, özenle seçilmiş malzemeler gerektirir. Uygun olmayan malzemelerin kullanılması hızlı aşınmaya, erken arızaya veya takımın feci şekilde kırılmasına yol açabilir.

Bu nedenle, kesici takım malzemeleri optimum performans ve uzun ömürlülük sağlamak için belirli bir dizi özelliğe sahip olmalıdır:

Sertlik, takım malzemelerinin sahip olması gereken temel bir özelliktir.

Bir iş parçasından talaş kesmek için, takımın sertliği iş parçası malzemesinin sertliğinden daha yüksek olmalıdır.

Metal malzemeleri kesmek için kullanılan aletlerin kesici kenarı genellikle 60HRC'nin üzerinde bir sertliğe sahiptir.

Karbon takım çeliği malzemeler için sertlik oda sıcaklığında 62HRC'nin üzerinde olmalıdır.

Yüksek hız çeliğinin sertliği 63-70HRC iken, karbür takımların sertliği 89-93HRC'dir.

Aşınma direnci, takım malzemesinin aşınmaya karşı koyma kabiliyetini ifade eder.

Genel olarak, takım malzemesinin sertliği ne kadar yüksek olursa, aşınma direnci de o kadar iyi olur.

Aşınma direnci, takım malzemesinin metalografik yapısındaki sert noktaların (karbürler, nitrürler vb.) sertliğine, bu noktaların sayısına, parçacık boyutlarına ve dağılımlarının homojenliğine ve ayrıca takım malzemesinin kimyasal bileşimine, mukavemetine, mikro yapısına ve sürtünme bölgesinin sıcaklığına bağlıdır.

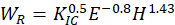

Malzemenin kalitesi dikkate alınırsa ve sürtünme bölgesindeki sıcaklık ve kimyasal aşınma dikkate alınmazsa, malzemenin aşınma direncini WR ifade etmek için aşağıdaki yöntem kullanılabilir:

Nerede?

Takımın yüksek basınç altında çalışabilmesi ve kesme işlemi sırasında genellikle meydana gelen darbe ve titreşime ufalanmadan veya kırılmadan dayanabilmesi için takım malzemesinin yeterli mukavemet ve tokluğa sahip olması gerekir.

Genel olarak, takım malzemesinin tokluğu ne kadar büyükse, o kadar fazla kesme kuvvetine dayanabilir.

Isı direnci, takım malzemelerinin kesme performansını ölçmek için kullanılan birincil göstergedir.

Genellikle aletin termal sertlik olarak da bilinen yüksek sıcaklıklarda yüksek sertlik, aşınma direnci, mukavemet ve tokluğu koruma kabiliyeti ile ölçülür.

Takım malzemesinin yüksek sıcaklık sertliği ne kadar yüksekse, ısı direnci de o kadar iyi olur. Takım, plastik deformasyona ve aşınma direncine karşı daha yüksek yüksek sıcaklık direncine ve ayrıca daha yüksek bir izin verilen kesme hızına sahip olacaktır.

Yüksek sıcaklık sertliğine ek olarak, takım malzemesi aynı zamanda yüksek sıcaklıklarda oksidasyona karşı koyabilmeli ve iyi bir anti-bağlanma ve anti-difüzyon özelliklerine sahip olmalıdır.

Bu özellik kimyasal stabilite olarak bilinir.

Takım malzemesinin termal iletkenliği ne kadar iyi olursa, kesme ısısı kesme alanından o kadar kolay iletilir. Bu, takım malzemesinin kesme kısmının sıcaklığını düşürür ve böylece takım aşınmasını azaltır.

Kesici takımlar aralıklı olarak kullanıldığında veya kesme sıvısı uygulandığında genellikle önemli termal şoklara maruz kalır. Sonuç olarak, takımların içinde çatlaklar oluşabilir ve kırılmalara neden olabilir.

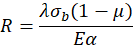

Takım malzemesinin termal şoka direnme kabiliyeti, termal şok katsayısı R ile ifade edilebilir:

Nerede?

Takım malzemesinin ısıl iletkenliği ne kadar yüksek olursa, ısı o kadar kolay dışarı aktarılır. Bu, takım yüzeyindeki sıcaklık gradyanını azaltır.

Küçük bir termal genleşme katsayısı termal deformasyonu azaltabilir.

Küçük bir elastik modül, termal genleşmenin neden olduğu alternatif gerilme genliğini azaltabilir.

Termal şok direnci iyi olan takım malzemeleri kesme işleminde kesme sıvısı kullanabilir.

Kesici takım sadece iyi bir kesme performansına sahip olmamalı, aynı zamanda üretimi de kolay olmalıdır.

Bu gereklilik, takım malzemelerinin dövme performansı, ısıl işlem performansı, kaynak performansı, taşlama performansı ve yüksek sıcaklıkta plastik deformasyon gibi daha iyi işlem özelliklerine sahip olmasını gerektirmektedir.

Ekonomi, alet malzemelerinin temel göstergelerinden biridir.

Alet malzemelerinin geliştirilmesi, önemli ekonomik ve stratejik öneme sahip olan ülkenin kaynak durumunu dikkate almalıdır.

Bazı takımlar parça başına pahalı olsa da, uzun hizmet ömürleri her bir parçaya tahsis edilen maliyetin mutlaka yüksek olmayacağı anlamına gelir. Bu nedenle, bir takım seçerken ekonomik etki göz önünde bulundurulmalıdır.

Ayrıca, gelişmiş işleme sistemleri (kesme işleme otomasyon sistemleri ve esnek üretim sistemleri gibi) takımın kesme performansının istikrarlı, güvenilir, öngörülebilir ve yüksek güvenilirliğe sahip olmasını gerektirir.

Tablo 1'de farklı takım malzemelerinin fiziksel ve mekanik özellikleri listelenmektedir. Malzemelerin fiziksel ve mekanik özellikleri farklıdır ve kullanımları da farklıdır.

Tablo 1 Çeşitli takım malzemelerinin fiziksel ve mekanik özellikleri

| Malzeme türü Performans | Yüksek hız çeliği | Semente karbür | TC(N)-tabanlı karbür substrat | Seramikler | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| K-sistemi (WC-Co) | P-sistemi (WC-TIC-TaC-Co) | Al2O3 | Al2O3- TiC | Si3N4 | |||||

| Yoğunluk (g/cm3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| İHD | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| Eğilme dayanımı /MPa | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| Basınç dayanımı /MPa | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| Kırılma tokluğu KIC /(MPa-m1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| Elastik modül /MPa | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| Termal iletkenlik (W/(m-K)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| Termal genleşme katsayısı /(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| Isı direnci /℃ | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| Malzeme Türü | Bağıl Yoğunluk | Sertlik HRC (HV) | Eğilme Dayanımı/GPa | Darbe Tokluğu / (MJ / m2) | Termal İletkenlik / (W/m-K) | Isı Direnci / °C | Yaklaşık Kesme Hızı Oranı | |

| Takım Çeliği | Karbon Takım Çeliği | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41. 87 | 200~250 | 0. 32 ~ 0. 4 | |

| Alaşımlı Takım Çeliği | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41. 87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| Yüksek Hızlı Takım Çeliği | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| Çimentolu Karbür | Tungsten Kobalt Sınıfı | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| Tungsten Titanyum Kobalt Sınıfı | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| Tantal Karbür, Niyobyum İçeren Sınıf | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| Titanyum Karbür Temel Sınıfı | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| Seramik | Alümina Seramik | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| Karışık Alümina Karbür Seramik | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| Süper Sert Malzeme | Kübik Bor Nitrür | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| Sentetik Elmas | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

Yaygın olarak kullanılan alet malzemeleri dört kategoriye ayrılabilir:

Karbon takım çeliği ve alaşımlı takım çeliği, zayıf ısı dirençleri nedeniyle yalnızca bazı el aletleri ve düşük kesme hızlarına sahip takımlar için uygundur.

Seramik, elmas ve kübik bor nitrür sadece sınırlı uygulamalarda kullanılır.

Şu anda en yaygın kullanılan takım malzemeleri yüksek hız çeliği ve semente karbürdür.

Yüksek hız çeliği (HSS), tungsten (W), molibden (Mo), krom (Cr) ve vanadyum (V) gibi daha fazla alaşım elementi içeren yüksek alaşımlı bir takım çeliğidir.

Amerikalı makine mühendisi Taylor ve metalürji mühendisi White tarafından 1898 yılında icat edilmiştir.

O zamanki bileşim C 0.67%, W 18.91%, Cr 5.47%, V 0.29%, Mn 0.11% ve geri kalanı demirdi.

550-600 ℃ kesme sıcaklığına dayanabilir ve genel çeliği kesmek için 25-30m / dak kesme hızı kullanılabilir. Bu, işleme verimliliğini alaşımlı takım çeliğine kıyasla 215 kattan fazla artırır.

Yüksek hız çeliği, daha iyi kapsamlı performansa ve en geniş uygulama yelpazesine sahip bir takım malzemesidir ve iyi termal stabiliteye sahiptir. Hala 500-600 ℃ yüksek sıcaklıklarda kesilebilir.

Karbon takım çeliği ve alaşımlı takım çeliği ile karşılaştırıldığında, kesme hızı 1-3 kat artar ve takım dayanıklılığı 10-40 kat veya daha fazla artar. Sonuç olarak, demir dışı metallerden yüksek sıcaklık alaşımlarına kadar geniş bir malzeme yelpazesini işleyebilir.

Yüksek hız çeliği yüksek mukavemet ve tokluğa sahiptir ve belirli bir derecede sertlik ve aşınma direncine sahiptir. Eğilme mukavemeti genel semente karbürün 2-3 katı, seramiğin 5-6 katıdır ve 63-70HRC sertliğe sahiptir.

Bu nedenle, çeşitli kesici takımlar için uygundur ve zayıf sertliğe sahip makinelerde işleme için de kullanılabilir.

Ayrıca, yüksek hız çeliği takımların üretim süreci nispeten basittir. Keskinleştirilmeleri kolaydır ve kesici kenarları dövülebilir. Bu, aşağıdaki özelliklere sahip takımların üretimi için kritik öneme sahiptir karmaşık şekiller. Bu nedenle, yüksek hız çeliği matkaplar, kılavuzlar, şekillendirme aletleri, broşlar ve dişli aletleri gibi karmaşık aletlerin üretiminde önemli bir konuma sahiptir.

Yüksek hız çeliğinin performansı semente karbür ve seramikten daha kararlıdır, bu da otomatik takım tezgahlarında kullanımını daha güvenilir hale getirir.

Yukarıdaki faktörlere dayanarak, sürekli olarak çeşitli yeni takım malzemeleri ortaya çıkmasına rağmen, yüksek hız çeliği hala mevcut takım malzemelerinin büyük bir bölümünü oluşturmaktadır.

Bununla birlikte, HSS takımlarındaki W ve Co gibi ana elementler için dünya çapında kaynak sıkıntısı nedeniyle, bunlar giderek tükenmekte ve içerikleri yalnızca 40 ila 60 yıl için yeterli olmaktadır.

Takım malzemelerindeki HSS takımların oranı giderek azalmakta ve yılda 1% ila 2% arasında bir oranda küçülmektedir.

Yüksek hız çeliği oranının gelecekte de düşmeye devam etmesi beklenmektedir.

HSS kesici takımların gelişim yönü aşağıdaki hususları içerir:

Farklı kullanım alanlarına göre yüksek hız çeliği ikiye ayrılabilir:

Farklı proses yöntemlerine göre, yüksek hız çeliği olarak ayrılabilir:

Yaygın olarak kullanılan birkaç yüksek hız çeliğinin mekanik özellikleri Tablo 2'de gösterilmektedir.

Tablo 2 Yaygın olarak kullanılan yüksek hız çeliği kalitelerinin fiziksel ve mekanik özellikleri

| Türleri | Notlar | Sertlik (HRC) | Eğilme dayanımı σM/GPa | Darbe dayanıklılığı αK/(MJ-m-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| YB12-77 sınıfı | Amerikan AISI kodu | İlgili Çin'in fabrika kodu | Oda sıcaklığı | 500 oC | 600 oC | ||||

| Genel HHS | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| yüksek performansli çeli̇k | yüksek vanadyum | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| kobaltlı | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| alüminli | W6Mo5Cr4V2Al (M2A1)(501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1. Genel yüksek hız çeliği

Genel HSS en yaygın kullanılanıdır ve toplam HSS'nin yaklaşık 75%'sini oluşturur.

Bu karbon içeriği genel yüksek hız çeliği 0,7% ile 0,9% arasındadır.

Çelikteki farklı tungsten içeriğine göre ikiye ayrılabilir:

Genel yüksek hız çeliği takımların kesme hızı tipik olarak çok yüksek değildir. Sıradan çelik malzemeleri keserken genellikle 40-60m/dak'dan yüksek değildir.

(1) Tungsten çelik

Tungsten çeliğinin tipik çelik sınıfı W18 çeliğidir.

W18 çeliğinin avantajı, su verme sırasında aşırı ısınma eğiliminin düşük olmasıdır. Vanadyum içeriği az olduğu için taşlama işlenebilirliği iyidir. Daha yüksek karbür içeriği nedeniyle plastik deformasyon direnci daha yüksektir.

Bu çeliğin dezavantajı, karbür dağılımının genellikle düzensiz olması ve mukavemetinin ve tokluğunun yeterince güçlü olmamasıdır. Termoplastikliği zayıftır, bu nedenle büyük kesitli takımlar haline getirilmeye uygun değildir.

Yukarıda belirtilen eksiklikler ve diğer nedenlerden dolayı, W18 çeliği artık yurtiçinde giderek daha az kullanılmakta ve yurtdışında nadiren kullanılmaktadır.

(2) Tungsten-molibden çeliği

Tungsten-molibden çeliği, tungstenin bir kısmının molibden ile değiştirilmesiyle yapılır.

Tungsten-molibden çeliklerindeki molibden 5%'den fazla değilse, tungsten 6%'den az değilse ve [wW + (1.4~1.5)wMo] = 12%~13%'yi karşılıyorsa, molibden termal stabilitesinden ödün vermeden çeliğin mukavemetini ve tokluğunu artırabilir.

Tungsten-molibden çeliği için tipik çelik W6Mo5Cr4V2'dir (M2 olarak anılır).

Bu çeliğin avantajı, karbürlerin sayısı ve dağılımındaki düzensizliği azaltmasıdır.

W18 çeliği ile karşılaştırıldığında, M2'nin eğilme mukavemeti 10%-15%, tokluğu ise 40%'den daha fazla artmıştır.

Ayrıca, büyük kesitli takımlar da aynı mukavemet ve tokluğa sahiptir ve daha büyük darbe kuvvetleriyle daha büyük boyutlarda üretilebilir.

Tungsten-molibden çeliğinin termoplastikliği özellikle iyidir ve taşlama işlenebilirliği de mükemmeldir, bu da onu birçok ülkede kullanılan genel amaçlı bir yüksek hız çeliği yapar.

Tungsten-molibden çelikleri, W18 çeliklerinden biraz daha düşük termal kararlılığa sahiptir. Yüksek hızlarda kesim yaparken, kesme performansları W18 çeliğinden biraz daha düşüktür, ancak düşük hızlarda kesim yaparken ikisi arasında önemli bir fark yoktur.

Tungsten-molibden çeliğinin dezavantajı ısıl işlem eğilimidir dekarbürizasyonW18'e kıyasla daha kolay oksitlenme, dar su verme sıcaklığı aralığı ve biraz daha kötü yüksek sıcaklık kesme performansı.

Çin'de üretilen bir diğer tungsten-molibden serisi çelik W9Mo3Cr4V1'dir (W9 olarak kısaltılır).

Eğilme mukavemeti, darbe tokluğu ve termal stabilitesi M2'den daha yüksektir. Termoplastikliği, takım dayanıklılığı, taşlama işlenebilirliği ve ısıl işlem sırasında dekarbürizasyon eğilimi de M2'den daha yüksektir.

2. Yüksek performanslı yüksek hız çeliği

Yüksek performanslı yüksek hız çeliği yeni bir çelik türü Sıradan yüksek hız çeliğine karbon ve vanadyum içeriği eklenerek ve kobalt, alüminyum ve diğer elementlerle alaşımlanarak oluşturulur. Türleri arasında yüksek karbonlu yüksek hız çeliği, yüksek vanadyumlu yüksek hız çeliği, kobalt yüksek hız çeliği, süper sert yüksek hız çeliği vb. bulunur.

Yüksek performanslı yüksek hız çeliği, mükemmel ısı direnci nedeniyle yüksek termal kararlılığa sahip yüksek hız çeliği olarak da bilinir. 630-650 ℃ yüksek sıcaklıkta, 60HRC'lik yüksek bir sertliği koruyabilir, bu da onu östenitik paslanmaz çelik, yüksek sıcaklık alaşımları gibi işlenmesi zor malzemelerin işlenmesi için uygun hale getirir, titanyum alaşımlar ve ultra yüksek mukavemetli çelikler. Takım dayanıklılığı, sıradan yüksek hız çeliğinin 1,5 ila 3 katıdır.

Bu tür çeliğin dezavantajı, mukavemetinin ve tokluğunun sıradan yüksek hız çeliğinden daha düşük olması ve yüksek vanadyumlu yüksek hız çeliğinin zayıf taşlama işlenebilirliğine sahip olmasıdır. Bu tür çeliğin farklı kaliteleri, yalnızca öngörülen kesme koşulları altında kullanıldığında iyi kesme performansı elde edebilir. Çeşitli yüksek performanslı yüksek hız çeliklerinin özellikleri, kullanımlarını yalnızca belirli bir aralıkta sınırlar.

Tipik çelik kaliteleri arasında yüksek karbonlu yüksek hız çeliği 9W6Mo5Cr4V2, yüksek vanadyum yüksek hız çeliği W6Mo5Cr4V3, kobalt yüksek hız çeliği W6Mo5Cr4V2Co5 ve süper sert yüksek hız çeliği W2Mo9Cr4VCo8, W6Mo5Cr4V2Al vb. bulunur.

Son yıllarda, yüksek hız çeliği kaliteleri, özellikle kesme verimliliğini artırmak için geliştirilen yüksek performanslı yüksek hız çeliği hızla gelişmiştir.

Yurt dışında kullanılan yüksek performanslı yüksek hız çeliği oranı 20%'yi aşarak 30%'ye ulaşmıştır.

Geleneksel W18Cr4V yüksek hız çeliği temel olarak ortadan kaldırılmış ve yerini kobalt içeren yüksek hız çeliği ve yüksek vanadyum çeliği almıştır.

Çin'de yüksek performanslı yüksek hız çeliği kullanımı, toplam yüksek hız çeliği kullanımının yalnızca 3% ila 5%'sini oluşturmaktadır.

(1) W2Mo9Cr4VCo8 (kısaca M42)

Bu, iyi kapsamlı özelliklere ve 67 ~ 70HRC sertliğe sahip, en yaygın kullanılan kobalt içeren süper sert yüksek hız çeliklerinden biridir.

600°C'deki yüksek sıcaklık sertliği 55HRC'dir ve daha yüksek kesme hızlarına olanak sağlar.

Bu çelik belirli bir tokluğa ve düşük vanadyum içeriğine sahiptir, bu da iyi bir taşlama işlenebilirliği sağlar.

Kobaltın varlığı çeliğin temperleme sertliğini ve termal iletkenliğini artırır ve sürtünme katsayısını azaltır.

Bu çelikten yapılmış aletler, ısıya dayanıklı alaşımları ve paslanmaz çeliği işlerken W18 ve M2 çeliğinden yapılmış olanlara kıyasla önemli ölçüde daha iyi dayanıklılığa sahiptir. İşlenen malzemenin sertliği ne kadar yüksek olursa, etki o kadar önemli olur.

Bu çelik, daha yüksek kobalt içeriği nedeniyle daha pahalıdır.

(2) W6Mo5Cr4V2Al (501 olarak kısaltılır)

Bu, Çin tarafından ulusal koşullara göre geliştirilen yüksek performanslı bir yüksek hız çeliği olan alüminyum içeren süper sert bir yüksek hız çeliğidir.

Alüminyum, çelikteki tungsten, molibden ve diğer elementlerin çözünürlüğünü artırabilir ve tane büyümesini önleyebilir.

Bu nedenle, alüminyum yüksek hız çeliği daha yüksek yüksek sıcaklık sertliğine, termoplastikliğe ve tokluğa sahiptir.

Alüminyum, kesme sıcaklığının etkisi altında takım yüzeyinde bir alüminyum oksit filmi oluşturarak sürtünmeyi ve talaşlarla bağlanmayı azaltabilir.

Alüminyum yüksek hız çeliği mükemmel kesme performansına sahiptir.

Bu tür çeliklerin ısıl işlem gereksinimleri daha katıdır.

3. Toz metalurjisi yüksek hız çeliği

Toz metalurjisi yüksek hız çeliği, doğrudan ince yüksek hız çeliği tozu elde etmek için yüksek basınçlı argon veya saf nitrojen ile atomize edilen erimiş yüksek hız çeliğidir.

Toz daha sonra yüksek sıcaklık ve yüksek basınç altında yoğun bir çelik kütük haline getirilir ve son olarak çelik kütük dövülerek yüksek hız çeliğine veya bir alete dönüştürülür.

Toz metalurjisi yüksek hız çeliği ilk olarak 1960'larda İsveç tarafından başarıyla geliştirilmiş ve yerli toz metalurjisi yüksek hız çeliği ilk olarak 1970'lerde denenmiştir.

Toz metalürjisi ile üretilen yüksek hız çeliği aşağıdaki avantajlara sahiptir:

Karbür ayrışması yoktur, bu da mukavemeti, tokluğu ve çelik sertliğive sertlik değeri 69-70HRC'ye ulaşır.

Malzeme izotropisini sağlar ve iç stres ve ısıl işlem sırasında deformasyon.

Öğütme işlenebilirliği iyidir ve öğütme verimliliği, yüksek hız çeliğinin eritilmesinden 2-3 kat daha yüksektir.

20-30% ile artırılabilen iyi aşınma direnci.

Bu çelik türü, işlenmesi zor malzemelerin kesilmesi, büyük boyutlu aletler (ocaklar ve dişli şekillendiriciler gibi), hassas aletler ve çok miktarda taşlama içeren karmaşık aletlerin üretimi için uygundur.

Endüstriyel üretimin ilerlemesiyle birlikte, yüksek hızlı çelik kesme takımlar artık verimli işleme, yüksek kaliteli işleme ve çeşitli işlenmesi zor malzemeler için gereksinimleri karşılamamaktadır.

Bu nedenle, tungsten-kobalt-titanyum semente karbür 1920'ler ve 1930'lar arasında icat edilmiştir. Oda sıcaklığı sertliği 89-93 HRA kadar yüksektir, 800-900°C'nin üzerindeki kesme sıcaklıklarına dayanabilir, kesme hızı 100m/dak'ya ulaşabilir ve kesme verimliliği yüksek hız çeliğinin 5-10 katıdır. Sinterlenmiş karbür üretimi dünya çapında son derece hızlı bir şekilde artmış ve ana takım malzemelerinden biri haline gelmiştir.

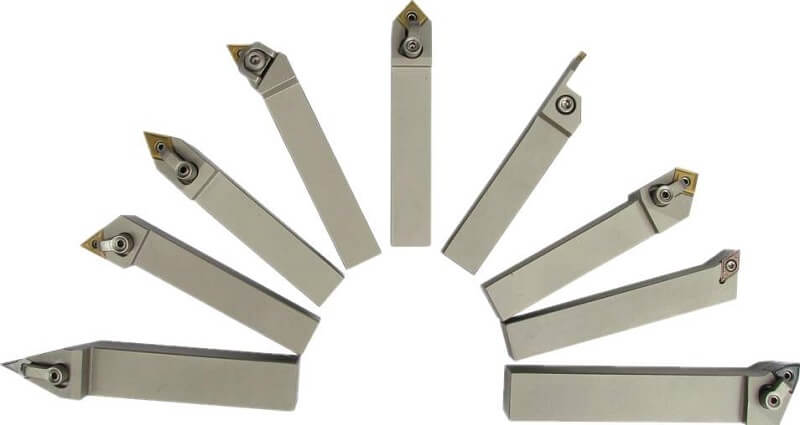

Karbür kesici takımlar, aşağıdakilerin ana ürünleridir CNC işleme araçları. Bazı ülkelerde 90%'den fazla torna takımı ve 55%'den fazla freze takımı semente karbürden üretilmektedir ve bu eğilim giderek artmaktadır.

1. Semente karbürün performans özellikleri

Semente karbür, toz metalürjisi yoluyla refrakter metal karbürlerden (TiC, WC, TaC, NbC, vb.) ve metal bağlayıcılardan (Co, Ni, vb.) yapılır.

Semente karbür takımların performans özellikleri aşağıdaki gibidir:

(1) Yüksek Sertlik

Semente karbür yüksek karbür içeriğine, yüksek erime noktasına ve dolayısıyla oda sıcaklığında yüksek sertliğe sahiptir.

Yaygın olarak kullanılan semente karbür, yüksek hız çeliğinden çok daha yüksek olan 89-93 HRA sertliğine sahiptir. 540°C'de sertlik hala 82-87 HRA'ya ulaşabilir, bu da oda sıcaklığında yüksek hız çeliğinin sertliğine (83-86 HRA) eşdeğerdir.

Semente karbürün sertliği, karbürün türüne ve miktarına, toz parçacıklarının kalınlığına ve bağlayıcının içeriğine bağlıdır. Karbürün sertliği ve erime noktası ne kadar yüksekse, sinterlenmiş karbürün termal sertliği de o kadar iyi olur.

Bağlayıcı içeriği daha yüksek olduğunda, sertlik daha düşüktür. Karbür tozu ne kadar ince ve bağlayıcı içeriği sabitse, sertlik daha yüksektir.

(2) Eğilme Dayanımı ve Tokluk

Yaygın olarak kullanılan semente karbür 0,9-1,5 GPa eğilme mukavemetine sahiptir ve bu da yüksek hız çeliğinin mukavemetinden çok daha düşüktür. Eğilme mukavemeti yüksek hız çeliğinin yalnızca 1/3-1/2'si kadardır ve darbe tokluğu da zayıftır, yüksek hız çeliğinin yalnızca 1/30-1/8'i kadardır.

Sonuç olarak, sinterlenmiş karbür takımlar yüksek hız çeliği kadar büyük kesme titreşimlerine ve şok yüklerine dayanamaz. Bağlayıcı içeriği daha yüksek olduğunda, eğilme mukavemeti daha yüksektir, ancak sertlik daha düşüktür.

(3) Termal İletkenlik

TiC'nin ısıl iletkenliği WC'ninkinden daha düşüktür. Bu nedenle, WC-TiC-Co alaşımının ısıl iletkenliği WC-Co alaşımınınkinden daha düşüktür ve TiC içeriğinin artmasıyla azalır.

(4) Termal Genleşme Katsayısı

Semente karbürün ısıl genleşme katsayısı yüksek hız çeliğinden çok daha küçüktür. WC-TiC-Co alaşımının doğrusal genleşme katsayısı WC-Co alaşımından daha büyüktür ve TiC içeriğinin artmasıyla artar.

(5) Soğuk Kaynak Direnç

Soğuk kaynak sıcaklığı semente karbür ve çeliğin soğuk kaynak sıcaklığı yüksek hız çeliğinden daha yüksektir. Ayrıca, WC-TiC-Co alaşımı ve çeliğin soğuk kaynak sıcaklığı WC-Co alaşımından daha yüksektir.

2. Kesici takımlar için semente karbürün sınıflandırılması ve tanımlama kuralları

Kesici takımlar için sinterlenmiş karbür kaliteleri altı kategoriye ayrılır: P, M, K, N, S ve H, farklı kullanım alanlarına göre Tablo 3'te listelenmiştir.

Her kategori, farklı kullanım gereksinimlerini karşılamak ve kesici takımlar için sinterlenmiş karbür malzemelerin farklı aşınma direnci ve tokluğuna dayalı olarak çeşitli gruplara ayrılmıştır. Bu gruplar 01, 10 ve 20 gibi çift haneli sayılarla temsil edilir.

Gerektiğinde, iki grup numarası arasına 05, 15 ve 25 vb. ile temsil edilen bir ek grup numarası eklenebilir.

Tablo 3 Kesici takımlar için sinterlenmiş karbür tipleri

| Türleri | Kullanım alanı |

| P | Çelik, dökme çelik, uzun kesilmiş dövülebilir dökme demir vb. gibi uzun kesilmiş malzemelerin işlenmesi. |

| M | Paslanmaz çelik, dökme çelik, manganez çelik, dövülebilir dökme demir işlemek için genel alaşım, alaşımlı çelikalaşımlı dökme demir, vb. |

| K | Dökme demir, soğutulmuş dökme demir, kısa kesilmiş dövülebilir demir gibi kısa kesilmiş malzemelerin işlenmesi, gri dökme demirvb. |

| N | Demir dışı metallerin işlenmesi ve metalik olmayan malzemeleralüminyum, magnezyum, plastik, ahşap vb. |

| S | Isıya dayanıklı çelik, nikel, kobalt, titanyum vb. içeren alaşımlar gibi ısıya dayanıklı ve yüksek kaliteli alaşımların işlenmesi. |

| H | Sertleştirilmiş çelik, soğutulmuş dökme demir vb. gibi sert kesme malzemelerinin işlenmesi. |

3. Her bir semente karbür sınıfının temel bileşimi ve mekanik performans gereksinimleri

Tablo 4, kesici takımlar için her bir sinterlenmiş karbür grubunun temel bileşimini ve mekanik performans gereksinimlerini listelemektedir (GB/T 18376.1-2008'den alınmıştır).

Tablo 4 Semente karbürün temel mekanik performans gereksinimleri

| Gruplar | Ana bileşenler | Mekanik özellikler | |||

|---|---|---|---|---|---|

| Türleri | Grup numarası | Rockwell sertliği İHD, ≥ | Vickers Sertliği HV, ≥ | Eğilme dayanımı /MPa Ru, ≥ | |

| P | 01 | Bağlayıcı olarak Co (N+Mo, Ni+Co) içeren TNC ve WC bazlı alaşımlar/kaplama alaşımları | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | Baz olarak WC, bağlayıcı olarak Co alın ve az miktarda TiC (TaC, NbC) alaşımı/kaplama alaşımı ekleyin. | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | Baz olarak WC, bağlayıcı olarak Co kullanın veya az miktarda TaC, NbC alaşımı/kaplama alaşımı ekleyin. | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | Baz olarak WC, bağlayıcı madde olarak Co kullanın veya az miktarda TaC, NbC veya CrC alaşımı/kaplama alaşımı ekleyin. | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | Baz olarak WC, bağlayıcı olarak Co kullanın veya az miktarda TaC, NbC veya TiC alaşımı/kaplama alaşımı ekleyin. | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | Baz olarak WC, bağlayıcı olarak Co kullanın veya az miktarda TaC, NbC veya TiC alaşımı/kaplama alaşımı ekleyin. | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| Not: 1. Rockwell sertliği ve Vickers sertliğinden birini seçin; 2. Yukarıdaki veriler kaplanmamış semente karbür için gerekliliklerdir ve kaplanmış ürünler ilgili Vickers sertliğine göre 30-50 oranında azaltılabilir. | |||||

4. Yaygın olarak kullanılan semente karbür ve özellikleri

ISO, kesme için kullanılan karbürleri üç kategoride sınıflandırır:

İlgili okuma: Demirli ve Demirsiz Metaller

(1) Tungsten ve kobalt (WC+Co)

Alaşım kodu, ulusal standart K kategorisine karşılık gelen YG'dir. Bu alaşım türü WC ve Co'dan oluşur.

Çin'de üretilen ve yaygın olarak kullanılan markalar YG3X, YG6X, YG6, YG8, vb. Sayı, Co yüzdesini ve X ince taneleri gösterir.

YG semente karbür iri taneli, orta taneli ve ince tanelidir. Genel olarak, semente karbürler (YG6, YG8 gibi) orta tanelidir.

İnce taneli semente karbür (YG3X, YG6X gibi), kobalt içeriği aynı olduğunda orta taneliye göre daha yüksek sertliğe ve aşınma direncine sahiptir, ancak eğilme mukavemeti ve tokluğu daha düşüktür.

İnce taneli semente karbür, bazı özel sert dökme demirlerin, östenitik paslanmaz çeliklerin, ısıya dayanıklı alaşımların, titanyum alaşımlarının, sert bronzların, sert aşınmaya dayanıklı yalıtım malzemelerinin vb. işlenmesi için uygundur.

Ultra ince taneli semente karbürün WC taneleri 0,2-1 μm'dir ve bunların çoğu 0,5 μm'nin altındadır. Sert faz ve bağlanma fazı yüksek oranda dağıldığı için bağlanma alanı artar. Kobalt içeriği uygun şekilde artırıldığında, daha yüksek sertlikte yüksek eğilme mukavemeti elde edilebilir.

Bu alaşımın kobalt içeriği ne kadar yüksek olursa, tokluk o kadar iyi olur ve kaba işleme için uygundur. Düşük kobalt içeriği finiş işleme için uygundur. Bu alaşım türü iyi tokluğa, taşlama özelliklerine ve termal iletkenliğe sahiptir ve talaş üreten ve kesme kenarının yakınında etkili olan darbeli kesme kuvvetlerine sahip kırılgan malzemelerin işlenmesi için daha uygundur.

Esas olarak dökme demir ve bronz gibi kırılgan malzemelerin işlenmesi için kullanılır, ancak çelik malzemelerin işlenmesi için uygun değildir. 640℃'de şiddetli yapışma meydana gelir, bu da takımın aşınmasına ve dayanıklılığın azalmasına neden olur.

(2) Tungsten Titanyum Kobalt (WC+TiC+Co)

Alaşım kodu, ulusal standart P kategorisine karşılık gelen YT'dir. WC'ye ek olarak, bu tür alaşımdaki sert faz ayrıca 5%-30% TiC içerir.

Yaygın olarak kullanılan kaliteler YT5, YT14, YT15 ve YT30 olup TiC içeriği 5%, 14%, 15% ve 30% ve karşılık gelen kobalt içeriği 10%, 8%, 6% ve 4%'dir.

Bu alaşım türü daha yüksek sertliğe ve ısı direncine sahiptir. Sertliği 89,5-92,5 HRA ve eğilme mukavemeti 0,9-1,4 GPa'dır.

Esas olarak çelik parçalar gibi plastik malzemeleri şerit şeklinde talaşlarla işlemek için kullanılır. Alaşımdaki TiC içeriği yüksekse, aşınma direnci ve ısı direnci artar, ancak mukavemet azalır. Bu nedenle, kaba işleme genellikle daha az TiC içeriğine sahip kaliteleri seçer ve son işlem daha fazla TiC içeriğine sahip kaliteleri seçer.

Esas olarak çelik ve demir dışı metallerin işlenmesinde kullanılır. Genellikle Ti-içeren malzemelerin işlenmesinde kullanılmaz çünkü alaşımdaki titanyum bileşeni ile işleme malzemesindeki titanyum elementi arasındaki yakınlık ciddi bir yapışma fenomenine neden olur ve takımın daha hızlı aşınmasına neden olur.

(3) Tungsten, titanyum, tantal (niyobyum) ve kobalt [WC+TiC+TaC(Nb)+Co]

Alaşım kodu, ulusal standart M sınıfına karşılık gelen YW'dir. Bu, yukarıdaki semente karbür bileşimine belirli bir miktarda TaC(Nb) eklenmesiyle elde edilir.

Yaygın olarak kullanılan kaliteler YW1 ve YW2'dir. YT semente karbür bileşenlerine belirli miktarda TaC(Nb) eklenmesi eğilme mukavemetini artırabilir, yorulma dayanımıve darbe tokluğu, alaşımın yüksek sıcaklık sertliğini ve mukavemetini arttırır ve oksidasyon ve aşınma direncini geliştirir.

Bu tip semente karbür sadece soğutulmuş dökme demir, demir dışı metaller ve alaşımların yarı finiş işlemesi için değil, aynı zamanda yüksek manganlı çelik, sertleştirilmiş çelik, alaşımlı çelik ve ısıya dayanıklı alaşımlı çeliğin yarı finiş ve finiş işlemleri için de uygundur. Genel semente karbür olarak bilinir.

Bu alaşımın kobalt içeriği uygun şekilde artırılırsa, mukavemet çok yüksek olabilir. Dayanabilir mekanik titreşim ve periyodik sıcaklık değişimlerinin neden olduğu termal şok ve aralıklı kesim için kullanılabilir.

Yukarıdaki üç tip semente karbürün ana bileşenleri WC'dir, bu nedenle toplu olarak WC bazlı semente karbür olarak adlandırılabilirler.

(4) TiC (N) baz (WC+TiC+Ni+Mo)

Alaşım kodu, ana bileşen olarak TiC içeren bir TiC-Ni-Mo alaşımı olan YN'dir (bazıları diğer karbürler ve nitrürler ile eklenir). Bu tür alaşımın sertliği çok yüksektir, 90-94 HRA, seramik seviyesine ulaşır.

Yüksek aşınma direnci ve krater aşınma direnci, yüksek ısı direnci ve oksidasyon direnci, iyi kimyasal stabilite, çalışma malzemeleri ile düşük afinite, düşük sürtünme katsayısı ve güçlü yapışma önleyici özelliğe sahiptir.

Bu nedenle, takım dayanıklılığı WC bazlı semente karbürden birkaç kat daha fazla geliştirilebilir. TiC(N)-tabanlı semente karbürler genellikle finisaj ve yarı finisaj için kullanılır.

Özellikle büyük ve uzun parçalar veya yüksek işleme hassasiyetine sahip parçalar için uygundur, ancak kaba işleme ve darbe yükü ile düşük hızda kesme için uygun değildir.

5. Yeni semente karbür

(1) İnce taneli ve ultra ince taneli semente karbür

Sıradan semente karbürdeki WC'nin tane boyutu birkaç mikrondur ve ince taneli alaşımın ortalama tane boyutu yaklaşık 1,5 μm'dir.

Ultra ince taneli alaşımların tane boyutu 0,2-1 μm'dir ve bunların çoğu 0,5 μm'nin altındadır.

İnce taneli alaşımda, sert faz ve bağlanma fazı yüksek oranda dağılmıştır, bu da bağlanma alanını artırır ve bağlanma mukavemetini geliştirir. Bu nedenle, sertliği ve mukavemeti aynı bileşimdeki alaşımlardan daha yüksektir.

Sertlik 1,5-2 HRA, eğilme mukavemeti 0,6-0,8 GPa artar. Ayrıca, yüksek sıcaklık sertliği de geliştirilebilir, bu da düşük ve orta hızda kesme sırasında oluşan kenar ufalanması olgusunu azaltabilir.

Ultra ince taneli alaşımların üretim sürecinde, ince WC tozu kullanımına ek olarak, tane büyümesini kontrol etmek için iz inhibitörleri de eklenmelidir. Gelişmiş sinterleme işleminin maliyeti daha yüksektir.

Ultra ince taneli semente karbür çoğunlukla YG alaşımlarında kullanılır. Sertliği ve aşınma direnci büyük ölçüde iyileştirilmiştir ve yüksek hız çeliğine yakın olan eğilme mukavemeti ve darbe tokluğu da iyileştirilmiştir.

Küçük boyutlu frezeler, matkaplar vb. için uygundur ve yüksek sertlikte ve işlenmesi zor malzemeleri işlemek için kullanılabilir.

(2) Kaplamalı semente karbür

Kaplamalı semente karbür takımlar, semente karbür takım malzemelerinin uygulanmasındaki bir diğer önemli gelişmedir. Sert malzemeleri ve aşınmaya dayanıklı malzemeleri kaplamalar aracılığıyla organik olarak birleştirir, böylece sinterlenmiş karbür bıçakların kapsamlı mekanik özelliklerini değiştirir ve hizmet ömürlerini 2 ila 5 kat artırır.

Gelişimi oldukça hızlıdır. Bazı gelişmiş ülkelerde kullanımı, sinterlenmiş karbür takım malzemelerinin toplam kullanımının yarısından fazlasını oluşturmuştur.

Çin şu anda bu tür kesici takımları aktif olarak geliştirmektedir ve CN15, 1N25, CN35, CN16, CN26 ve diğer kaplamalı karbür bıçaklar üretimde kullanılmaktadır.

(3) Yüksek hız çeliği bazlı semente karbür

Sert faz olarak TiC veya WC (30% ila 40%) ve bağlayıcı faz olarak yüksek hız çeliği (70% ila 60%) kullanır ve toz metalurjisi ile yapılır. Performansı yüksek hız çeliği ile semente karbür arasındadır. Dövülebilir, kesilebilir, ısıl işlem görebilir ve kaynak yapılabilir. Oda sıcaklığındaki sertlik 70-75 HRC'dir ve aşınma direnci yüksek hız çeliğinden 6-7 kat daha yüksektir. Matkaplar, frezeler, broşlar, ocaklar gibi karmaşık aletler üretmek ve paslanmaz çelik, ısıya dayanıklı çelik ve demir dışı metalleri işlemek için kullanılabilir.

Yüksek hız çeliği bazlı semente karbürün ısıl iletkenliği zayıftır, aşırı ısınması kolaydır ve yüksek sıcaklık performansı semente karbürden daha kötüdür. Kesme sırasında yeterli soğutma gerektirir ve yüksek hızlı kesme için uygun değildir.

(1) Sıradan malzeme iş parçalarını işlerken genellikle sıradan yüksek hız çeliği ve semente karbür kullanılır. İşlenmesi zor malzemeler işlenirken yüksek performanslı ve yeni takım malzemesi kaliteleri seçilebilir. CBN ve PCD kesici uçlar yalnızca yüksek sertlikteki malzemeler işlenirken veya hassas işlemede geleneksel takım malzemeleri işleme hassasiyeti gereksinimlerini karşılayamadığında düşünülmelidir.

(2) Herhangi bir kesici takım malzemesinin mukavemetini, bileşimini, sertliğini ve aşınma direncini tam olarak dikkate almak zordur. Takım malzemesi sınıfı seçilirken, iş parçası malzemesinin işlenebilirliği ve işleme koşulları göz önünde bulundurulmalıdır. Aşınma direnci genellikle ilk başta dikkate alınır ve talaş sorunu mümkün olduğunca takımın makul geometrik parametreleri ile çözülmelidir. Yalnızca takım malzemesi çok kırılgan olduğunda ve talaşa neden olduğunda, aşınma direnci gereksinimlerini azaltmak ve daha iyi mukavemet ve tokluğa sahip bir kalite seçmek gerekir.

Normal şartlar altında, düşük hızlarda kesim yaparken, kesme işlemi stabil değildir ve talaş oluşması kolaydır. İyi mukavemet ve tokluğa sahip bir takım malzemesi sınıfı seçilmesi tavsiye edilir. Yüksek hızlı kesimde, kesme sıcaklığı takım malzemelerinin aşınması üzerinde en büyük etkiye sahiptir. İyi taşlama özelliklerine sahip dayanıklı tüketim mallarının takım malzemesi kalitelerinin seçilmesi önerilir.