Metal parçalarınızın neden istediğiniz kadar pürüzsüz olmadığını hiç merak ettiniz mi? Bunun sorumlusu çapaklar, yani küçük metal parçaları olabilir. Bu makalede çapakların ne olduğunu, türlerini ve çeşitli çapak alma yöntemlerini inceleyeceğiz. Deneyimli bir makine mühendisi olarak, metal işlemede hassasiyetin nasıl elde edileceğine dair görüşlerimi paylaşacağım. Ürününüzün kalitesini ve performansını artıracak etkili teknikleri öğrenmeye hazır olun!

Çapakla ilgili olarak, çapağın ne olduğunu tanımlayarak başlayalım.

Çapaklar, bir iş parçasının işlenmiş yüzeyinde oluşan küçük metal parçacıklardır. Bu ince parçacıklar metal dökümü, taşlama, kesme, frezeleme ve diğer benzer işlemler sonucunda oluşur.

Çapak oluşumu, kullanılan üretim sürecine bağlı olarak değişir. Bu süreçlere bağlı olarak çapaklar genel olarak sınıflandırılabilir:

Tipik olarak, kalıbın ek yerinde veya kapının kökünde üretilen fazla malzeme olan çapağın boyutu milimetre cinsinden ölçülür.

Metal kalıbın birleşim yerinde, çapaklar kalıbın plastik deformasyonundan kaynaklanır. dövme malzemesi̇.

Elektrik kaynağı ve gaz kaynağı çapakları:

Bu elektri̇k kaynaği Çapak, parça yüzeyinden dışarı taşan fazla dolgu malzemesini ifade eder.

Gaz kaynağı çapakları, kaynak sırasında kesimden taşan cüruftur. gaz kesme i̇şlemi̇.

Damgalama sırasında, kalıp üzerindeki zımba ile kalıp arasında bir boşluk oluşur. alt kalıpveya çentikteki kesiciler arasında kalıp aşınması nedeniyle çapak oluşmasına neden olur.

Damgalama çapağının şekli, plakanın malzemesi, plakanın kalınlığı, üst ve alt kalıplar arasındaki boşluk ve damgalanan parçaların şekli gibi faktörlere bağlı olarak değişir.

Tornalama, frezeleme, planyalama, taşlama, delme, raybalama ve diğer işleme yöntemleri de çapak oluşturabilir.

Bu çeşitli işleme yöntemleri tarafından üretilen çapaklar, kullanılan takımın türünden ve işlemin parametrelerinden etkilenen farklı şekillere sahiptir.

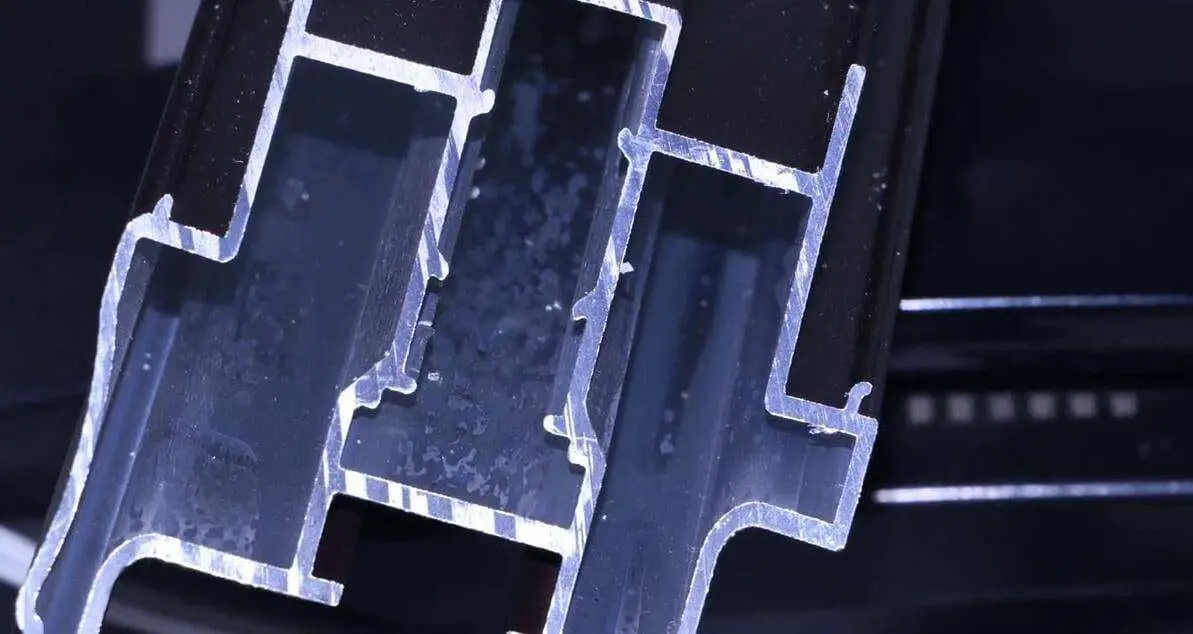

Döküm çapağı gibi, plastik kalıbın birleşim yerinde oluşan çapak.

Çapak oluşumu, kalıp ve kalıp arasındaki bağlantıdaki boşluk nedeniyle meydana gelir.

Şu anda, kalıp ve kalıp arasındaki kusurlu hizalama nedeniyle çapakları tamamen ortadan kaldırmak zordur.

Bununla birlikte, metal malzemelerdeki gelişmelerin daha sert, daha güçlü ve daha dayanıklı hale gelmesiyle, mekanik ürünlerdeki karmaşık entegre bileşenlerin sayısı artmakta ve bu da çapak alma işlemini giderek zorlaştırmaktadır.

Teknoloji ilerledikçe ve ürün performansı arttıkça, daha yüksek kaliteli ürünlere olan talep artmakta, bu da iş parçalarındaki çapakların giderilmesini giderek daha önemli hale getirmektedir.

Çapakların varlığı sadece ürünlerin görünümünü bozmakla kalmaz, aynı zamanda metal iş parçalarının kalite standardını önemli ölçüde düşürür ve montajlarını, performanslarını ve kullanım ömürlerini etkiler.

Çapak oluşumunu azaltmak için, yüksek kaliteli ürünler seçmek çok önemlidir kesici aletler Pürüzsüz finisajlı frezeler gibi görünümlerini en aza indiren kesiciler.

Uygun aletlerle bile, çapakların giderilmesi yine de ikincil bir çapak alma işlemi gerektirebilir.

Bu ikincil çapak alma işlemi, bitmiş parçaların maliyetinin 30%'sine kadarını oluşturabilir ve otomatikleştirilmesi zordur, bu da çapakları kalıcı bir sorun haline getirir.

Manuel çapak alma teknikleri, modern çapak alma gereksinimlerini karşılamada yetersiz kalmakta ve yeni, otomatik çapak alma teknolojileri ve süreçlerinin geliştirilmesine yol açmaktadır.

Daha sonra, aşağıdaki çapak alma yöntemlerini tartışacağım:

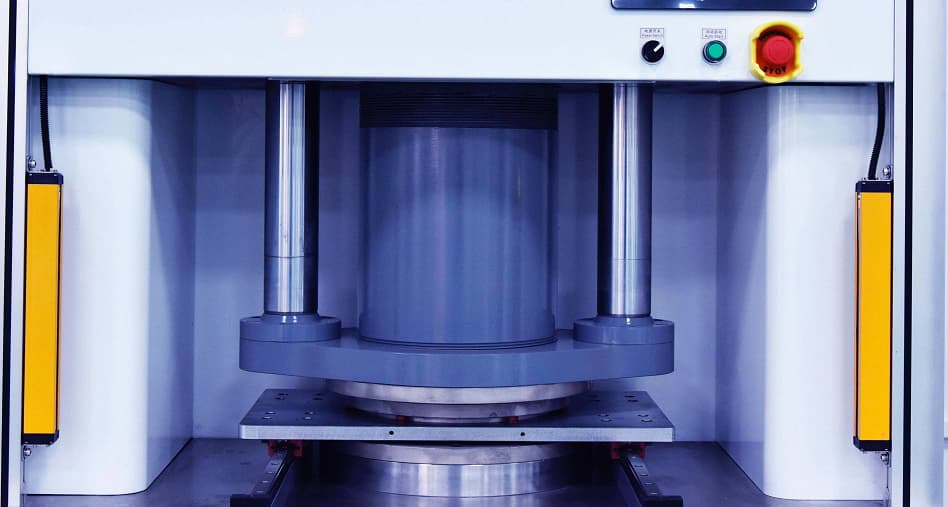

Çapak alma işlemi bir zımba presi ile birlikte bir kalıp kullanılarak gerçekleştirilir.

Körleme kalıbı çapak alma işlemi hem kaba kalıba hem de ince körleme kalıp üretim maliyetleri ve bir şekillendirme kalıbının oluşturulmasını gerektirebilir. Ayrıca, kalıpların sık sık değiştirilmesi gerekebilir.

Bu yöntem, düz bir ayırma yüzeyine sahip ürünler için uygundur ve manuel çapak alma işleminden daha verimli ve etkilidir.

Taşlama ile çapak alma, titreşim, kumlama ve silindir gibi teknikleri içeren çapak alma için yaygın olarak kullanılan bir yöntemdir.

Ancak taşlama ile çapak alma işleminde sorun, her zaman tamamen pürüzsüz bir yüzey elde edilememesi ve bu durumun daha fazla manuel müdahale veya ek çapak alma yöntemlerinin kullanılmasını gerektirebilmesidir.

Bu yöntem, büyük miktarlarda üretilen küçük ürünler için idealdir.

Termal çapak alma ve termal patlama çapak alma olarak da adlandırılan yüksek sıcaklıkta çapak alma, bir ekipman fırınına doğal gaz verilmesini ve belirli ortam ve koşullar aracılığıyla anında patlamasını içeren bir işlemdir. Bu patlama, çapakları çözmek ve gidermek için kullanılan enerjiyi üretir.

Bu yöntem, genellikle bir milyon yuan'ın üzerinde maliyeti olan pahalı ekipman gerektirir ve yüksek teknolojik gereksinimlerle çalışır.

Ancak bu yöntemin çapak alma verimliliği düşüktür ve paslanma ve deformasyon gibi yan etkilere neden olabilir.

Termal patlama çapak alma işlemi, otomotiv ve havacılık gibi endüstrilerde yüksek hassasiyetli parçalarda kullanılır.

Dondurulmuş çapak alma, çapağı hızlı bir şekilde kırılgan hale getirmek için sıcaklıkta hızlı bir düşüş ve ardından çapağı çıkarmak için mermilerin püskürtülmesini içeren bir işlemdir.

Bu yöntem, ince çapak duvarlı ürünler ve küçük iş parçaları için idealdir.

Bununla birlikte, tüm ekipman setinin maliyeti ucuz değildir ve tipik olarak iki ila üç yüz bin yuan arasında değişmektedir.

Kimyasal çapak alma, elektrokimyasal reaksiyon prensibini kullanarak metal parçalardaki çapakları seçici olarak gideren otomatik bir işlemdir. Özellikle pompa gövdeleri, valf gövdeleri ve diğer benzer ürünlerdeki ince çapaklar gibi çıkarılması zor iç çapakların giderilmesi için kullanışlıdır.

Bir gravür makinesi kullanarak iş parçaları üzerindeki çapakları gidermeye yönelik bu ekipman setinin maliyeti tipik olarak yalnızca on binlerce yuan olup, basit uzamsal yapılara ve düzenli konumlara sahip çapakları gidermek için uygun fiyatlı bir seçenektir.

Elektroliz kullanarak metal bileşenlerdeki çapakları ortadan kaldırmak için bir teknik:

Tipik olarak pirinçten yapılan katot aleti, aralarında belirli bir mesafe olacak şekilde metal parçanın çapaklı bölümüne yakın konumlandırılır.

İşleme sırasında, katot takımı bir DC güç kaynağının negatif terminaline bağlanırken, metal parça pozitif terminale bağlanır.

Daha sonra düşük basınçlı elektrolitin metal parça ile katot arasında akmasına izin verilir.

DC güç kaynağı etkinleştirildiğinde, çapak anot tarafından çözülecek ve elektrolit tarafından taşınarak uzaklaştırılacaktır.

Avantajlar:

Gizli parçalardaki, çapraz deliklerdeki veya karmaşık şekilli bileşenlerdeki çapakları yüksek etkinlikle ortadan kaldırmak için kullanılır.

Tipik olarak, işlem yalnızca birkaç saniye ila birkaç on saniye sürer.

Dişlilerin, bağlantı çubuklarının, valf gövdelerinin, krank mili yağ geçiş deliklerinin çapaklarının alınması ve keskin köşelerin yuvarlatılması için idealdir.

Dezavantajlar:

Bileşenin çapağının etrafındaki alan da elektrolizden etkilenerek yüzeyin orijinal parlaklığının kaybolmasına ve potansiyel olarak boyutsal doğruluğunun etkilenmesine neden olur.

Ek olarak, elektrolitin aşındırıcı bir etkisi vardır, bu nedenle çapak alma işleminden sonra temizlemek ve paslanmayı önlemek gerekir.

Ultrasonik dalgaların iletimi, bileşenler üzerindeki çapakları ortadan kaldırmak için kullanılabilen anlık yüksek basınç da üretebilir. Bu yöntem yüksek hassasiyete sahiptir ve öncelikle yalnızca mikroskop altında görülebilen küçük çapakları ortadan kaldırmak için kullanılır.

Suyun anlık etkisi, işleme sırasında oluşan çapak ve parlamaları ortadan kaldırmak için kullanılırken aynı zamanda temizleme amacını da yerine getirir.

İki kategoriye ayrılır: iş parçası hareketli tip ve nozul hareketli tip.

İş parçası hareket tipi

Bu alet uygun maliyetlidir ve basit valf gövdelerinin çapaklarının alınması ve temizlenmesi için uygundur. Bununla birlikte, nozul ve valf gövdesi arasındaki uyumluluğun optimum olmaması ve valf gövdesindeki çapraz delikler ve eğik delikler için etkili çapak alma sağlayamaması gibi bir dezavantajı vardır.

Nozul hareketli

Nozul ile vana gövdesinin çapak oluşturan kısmı arasındaki mesafe, CNC kontrolü ile etkili bir şekilde ayarlanabilir; bu da çapraz deliklerdeki, eğik deliklerdeki ve vana gövdesi içindeki kör deliklerdeki çapaklara karşılık gelir. Ancak, bu ekipman maliyet açısından engelleyicidir.

Avantajlar:

İyi temizleme etkisi ve yüksek hız.

Dezavantajlar:

Temel ekipman yeterli değildir ve birinci sınıf ekipman uygun fiyatlı değildir.

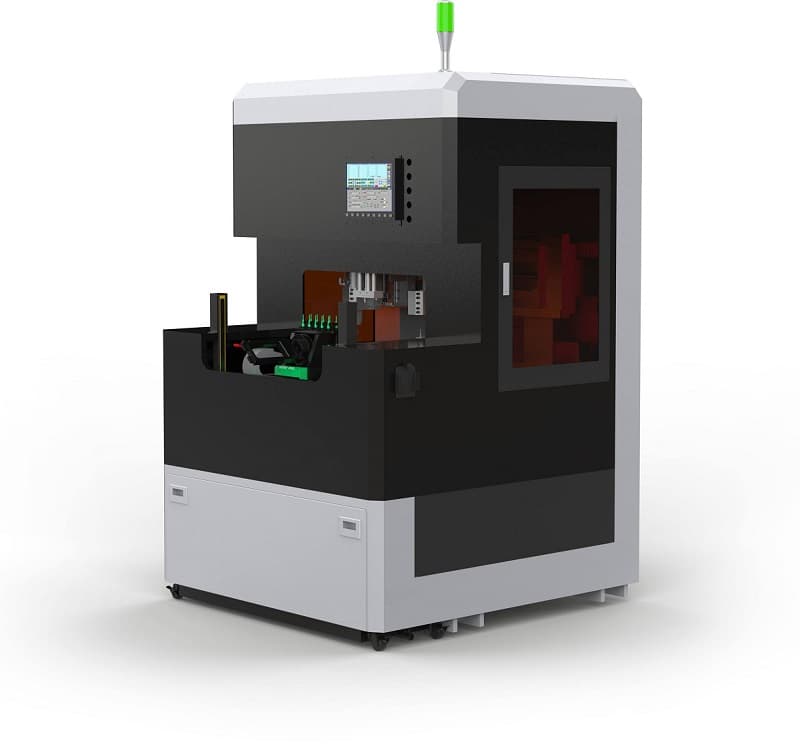

Mekatronik cihazlar, makine ve hassas makineler, mikroelektronik, bilgisayarlar, otomatik kontrol ve tahrik sistemleri, sensörler, bilgi işleme ve yapay zeka gibi çeşitli disiplinlerdeki en son gelişmeleri bir araya getirmektedir.

Mekatronik cihazların bazı yaygın bileşenleri arasında bir alüminyum göbek, bir frekans dönüştürücü muhafazası, bir senkronizör muhafazası, bir senkronizör dişli göbeği, bir yatak kapağı, bir silindir bloğu, bir valf gövdesi, bir valf kapağı, bir çıkış mili ve bir motor dişlisi.

Avantajlar:

Dezavantajlar:

Benzersiz manyetik alan dağılımı, güçlü ve istikrarlı bir manyetik indüksiyon etkisi yaratarak manyetik çelik iğnenin ve iş parçasının her yönde ve birden fazla açıda tam olarak taşlanmasına olanak tanıyarak verimli bir çapak alma işlemi gerçekleştirir.

Avantajlar:

Bu yöntem aşağıdakiler için etkilidir karmaşık şekillerçok delikli parçalardaki yarıklar, iç ve dış dişler vb.

Dezavantajlar:

Manyetik özelliklere sahip ürünlerin manyetizmasını olumsuz etkileyebilir, bu nedenle kullanırken dikkatli olunmalıdır.

Manuel çapak alma işlemi şu anda birçok küçük üretici tarafından kullanılmaktadır.

Çapakların çoğu küçüktür ve çapak olmadığı sürece çıkarma oranı özellikle yüksek değildir.

Manuel çapak alma için kullanılan aletler eskiden eğeler, kazıyıcılar ve zımpara kağıtlarını içerirdi, ancak şimdi ağırlıklı olarak kenar düzelticiler kullanılmaktadır.

Avantajlar:

Dezavantajlar:

Bu tür çapak alma işlemi, farklı aletlerin kullanılması dışında manuel çapak alma işleminden önemli ölçüde farklı değildir.

Manuel çapak alma soğuk aletler kullanmayı içerir. Bu aletlere örnek olarak frezeler, matkap uçları, taşlama başlıkları ve diğer malzemeleri kullanarak çapak alabilen ve pah kırabilen taşlama makinesi ve elektrikli matkap verilebilir.

Çoğu iş parçasının çapak alma işlemini tamamlamak için farklı aletler kullanılabilir.

Avantajlar: Yüksek esneklik sunar ve çoğu iş parçası ortamının taşlanmasına uyum sağlayabilir.

Dezavantajlar: Hız yavaştır ve iş parçasına bir miktar zarar verme eğilimi vardır.

İşte tasarım sürecinde çapakları önlemek için altı adım:

(1) Uygun işleme yöntemlerinin benimsenmesi:

İçinde metal kesmeÇeşitli işleme yöntemleri tarafından üretilen çapakların boyutu ve şekli değişiklik gösterir. Tasarım sürecinde, mümkün olan en küçük çapakları üreten bir yöntem seçmek en iyisidir. Örneğin, düz yüzeyleri işlerken, yukarı frezeleme aşağı frezelemeden daha etkilidir.

(2) İşlem sırasını makul bir şekilde düzenleyin:

Parçalar için işleme sırasını düzenlerken, bir önceki işlemde oluşan çapakları gidermek için bir sonraki işlemi kullanarak, en büyük çapakları oluşturan işlemi en başa ve en küçük çapakları oluşturan işlemi en sona yerleştirmeye çalışın. Örneğin, ne zaman şaft işleme Kama yuvaları olan parçalarda, frezelemeden önce tornalama şeklindeki tipik işleme sırasını tornalamadan önce frezeleme olarak değiştirmek daha mantıklıdır.

(3) Yönü akıllıca seçin:

Çapakların köşe etkisine bağlı olarak, metal kesme sırasında çapak oluşumunu azaltmak için çıkış, geniş köşe açısına sahip parçaya yerleştirilmelidir. Aynı zamanda, kesme kenarının, çapakları çıkarma maliyetini azaltmak için çapakların çıkarılmasının kolay olduğu bir yere yerleştirilmesi gerektiğine dikkat etmek önemlidir.

(4) Kesme parametrelerini uygun şekilde seçin:

Parça kesme işleminde, büyük talaşlar üreten bir yöntem kullanmak büyük çapaklara neden olacaktır. Bunun nedeni, büyük talaşların üretilmesinin kesme direncini, kesme ısısını, takım aşınmasını artırması ve dayanıklılığı azaltmasının yanı sıra iş parçası malzemesinin plastik deformasyonunu artırması ve bunların hepsinin daha büyük çapaklara neden olmasıdır. Bu nedenle, parçaları işlerken, özellikle hassas işlemede kesme derinliğini ve miktarını azaltarak çapak oluşumunu azaltmak genellikle en iyisidir.

(5) Isıl işlem sürecini makul bir şekilde düzenleyin:

Isıl işlem süreci, iş parçası malzemesinin sertlik ve uzama gibi fiziksel ve mekanik özelliklerini değiştirmek için işleme sürecinin farklı aşamalarında düzenlenmelidir, bu da işleme sırasında oluşan çapakları azaltabilir. Örneğin, parçaların toplu üretiminde, ısıl işlemden sonra şaft parçalarının segman kanalını bir kerede taşlamak için bir şekillendirme taşlama tekerleği kullanmak, tornalamadan sonra yeniden ısıtma işleminden daha fazla çapak oluşturur.

(6) İşlemede aksesuar kullanın:

Parça kesme işleminde, parçanın kesme kenarında yardımcı destek, mandrel veya düşük erime noktalı alaşım dolgu gibi çeşitli aksesuarlar kullanılabilir. Bunlar, işlenen parçanın kesme kenarının sertliğini artırmak, kesme deformasyonunu azaltmak ve kesme kenarında çapak oluşumunu azaltmak için kullanılır. İşleme sürecinde çapaklar kaçınılmaz olsa da, aşırı manuel müdahaleden kaçınmak için çapak sorununu işlem sırasında çözmek en iyisidir.