Günümüzün hızlı tempolu üretim dünyasında, verimli çapak alma çok önemlidir. Çok sayıda yöntem mevcutken, doğru yöntemi seçmek göz korkutucu olabilir. Bu blog yazısında, manuel törpülemeden gelişmiş ultrasonik ve manyetik proseslere kadar çeşitli çapak alma tekniklerini inceleyeceğiz. Her bir yöntemin avantajlarını ve sınırlamalarını keşfederek özel uygulamanız için en uygun çözümü seçmenizi sağlayacağız. Haydi, pürüzsüz ve çapaksız yüzeyler elde etmenin sırlarını ortaya çıkaralım!

Manuel çapak alma, eğe, zımpara kağıdı ve parlatma aletleri gibi aletler kullanılarak çapakların giderilmesini içerir. Bu yöntem basittir ve çalışandan yüksek düzeyde teknik beceri talep etmez, bu da onu küçük çapaklı ve basit yapılara sahip ürünler için uygun hale getirir. Sonuç olarak, çapak giderme için birçok işletmede yaygın olarak benimsenmiştir.

Manuel çapak alma işleminde kullanılan iki ana eğe türü vardır:

Metal parçalardaki istenmeyen çapakların veya keskin kenarların giderilmesi işlemi olan çapak alma, bir zımbalama makinesinde zımba kalıbı kullanılarak etkili bir şekilde gerçekleştirilebilir. Bu yöntem, yüksek kaliteli çapak alma sonuçları elde etmek için zımbalama kalıplarının hassasiyetinden ve verimliliğinden yararlanır.

Çapak alma için bir zımbalama kalıbı kurulumu tipik olarak hem kaba hem de ince körleme kalıplarının kullanımını içerir. Bu kalıplar birlikte çalışarak önce çapakların büyük kısmını giderir (kaba kesme) ve ardından kenarları istenen pürüzsüzlüğe getirir (ince kesme). Bazı durumlarda, parçanın nihai boyutlarının doğru ve tutarlı olmasını sağlamak için bir boyutlandırma kalıbı da kullanılabilir.

Bu çapak alma yöntemi özellikle basit ayırma yüzeylerine sahip alüminyum alaşımlı kalıp dökümler için uygundur. Delme kalıpları ile elde edilen verimlilik ve çapak alma etkisi manuel yöntemlerden daha üstündür, bu da onu yüksek hassasiyet ve tutarlılık gerektiren parçalar için ideal bir seçim haline getirir.

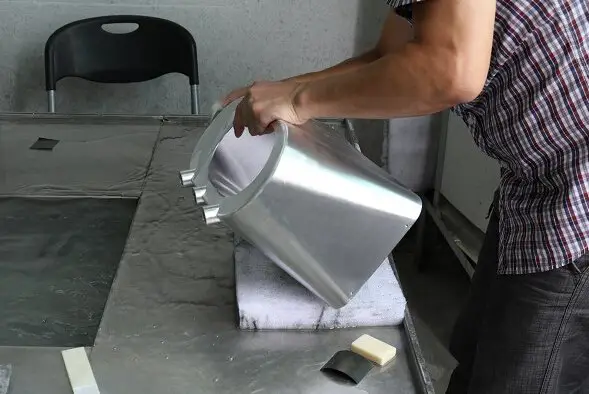

Taşlama yoluyla çapak alma, özellikle alüminyum alaşımlı kalıp dökümler bağlamında metal parçalardaki çapakları gidermek için kullanılan yaygın bir yöntemdir. Bu işlem, işleme veya dökümden sonra parçalarda kalan istenmeyen kenarları veya çıkıntıları düzeltmek ve çıkarmak için aşındırıcı malzemelerin kullanılmasını içerir. Taşlama işlemi titreşim, kumlama ve silindir yöntemleri de dahil olmak üzere çeşitli teknikler kullanılarak gerçekleştirilebilir.

Kriyojenik çapak alma olarak da bilinen dondurarak çapak alma, son derece düşük sıcaklıklar kullanarak iş parçalarındaki çapakları gidermek için kullanılan özel bir işlemdir. Bu yöntem aşağıdaki adımları içerir:

Kriyojenik çapak alma için gerekli ekipmanın maliyeti önemli olabilir. Bu tür ekipmanlar için fiyat aralığı genellikle 30.000 ila 40.000 USD arasındadır. Bu yatırım kriyojenik sistemi, pelet patlatma ekipmanını ve kriyojenik malzemelerin kullanımı için gerekli güvenlik önlemlerini içerir.

Kriyojenik çapak alma özellikle şunlar için uygundur:

Proses kendi kendine yeterli olduğundan ve kriyojenik ve pelet patlatma ekipmanının ötesinde harici sistemlere dayanmadığından, bu yöntem için ek bir harici sistem analizi gerekmez.

Patlamalı çapak alma olarak da bilinen termal çapak alma, hassas parçalardaki çapakları gidermek için kullanılan özel bir yöntemdir. Bu teknik, yanıcı bir gaz karışımının bir fırına sokulmasını ve kontrollü bir patlama oluşturmak için ateşlenmesini içerir. Patlamanın ürettiği yoğun ısı çapakları etkili bir şekilde yakarak parçayı temiz bir yüzeyle bırakır.

Bu yöntem ağırlıklı olarak otomotiv ve havacılık sektörleri gibi yüksek hassasiyet gerektiren endüstrilerde kullanılır. Bu endüstriler genellikle optimum performans ve güvenlik sağlamak için titiz bir son işlem gerektiren karmaşık bileşenlerle uğraşır.

Çapak alma, özellikle çapakların (istenmeyen kabarık kenarlar veya küçük malzeme parçaları) nihai ürünün işlevselliğini ve güvenliğini etkileyebileceği metal parçaların üretiminde çok önemli bir süreçtir. Çapak almanın etkili yöntemlerinden biri gravür makinesi kullanmaktır.

Çapak alma işlemi için bir gravür makinesi kullanmak uygun maliyetli bir çözümdür. Böyle bir makine için ilk yatırım, makinenin yeteneklerine ve özelliklerine bağlı olarak tipik olarak birkaç bin ila on binlerce dolar arasında değişir. Bu yatırım, makinenin çapakların giderilmesindeki verimliliği ve hassasiyeti sayesinde haklı görülebilir, bu da el işçiliğinin azalmasına ve ürün kalitesinin artmasına yol açar.

Bu yöntem özellikle basit uzamsal yapılara ve düzenli çapak alma pozisyonlarına sahip ürünlerdeki çapakların alınması için uygundur. Gravür makinesi belirli yolları takip edecek şekilde programlanabilir, bu da çapakların sürekli olarak öngörülebilir alanlarda bulunduğu parçalar için idealdir.

Kazıma makineleri belirli uygulamalar için oldukça etkili olsa da, karmaşık geometrilere veya düzensiz çapak konumlarına sahip parçalar için uygun olmayabilir. Bu gibi durumlarda, manuel çapak alma veya özel çapak alma araçları kullanma gibi alternatif çapak alma yöntemleri daha uygun olabilir.

Elektrokimyasal çapak alma (ECD) olarak da bilinen kimyasal çapak alma, metal bileşenlerdeki çapakları seçici ve otomatik olarak gidermek için elektrokimyasal reaksiyon ilkelerinden yararlanan bir işlemdir. Bu yöntem özellikle mekanik yollarla erişilmesi ve çıkarılması zor olan iç çapakların giderilmesinde etkilidir.

Kimyasal çapak alma işleminde, iş parçası elektrolitik bir çözeltiye daldırılır ve bir elektrik akımı uygulanır. Metalin en açıkta kalan ve en az desteklenen kısımları olan çapaklar, elektrokimyasal reaksiyon nedeniyle tercihli olarak çözülür. Bu işlem son derece kontrollüdür ve otomatikleştirilebilir, bu da onu yüksek hassasiyetli uygulamalar için uygun hale getirir.

Kimyasal çapak alma, özellikle geleneksel çapak alma yöntemlerinin zorlanabileceği karmaşık iç geometrilere sahip bileşenler için faydalıdır. Genellikle şunlar için kullanılır:

Bu yöntem, erişilmesi zor olan iç çapakların ve kalınlığı 7 telden (yaklaşık 0,178 mm) az olan küçük çapakların giderilmesi için uygundur. Özellikle aşağıdaki gibi bileşenler için etkilidir:

Elektrolitik çapak alma, elektroliz işlemi yoluyla metal parçalardaki çapakların giderilmesi için kullanılan bir yöntemdir. Bu teknik özellikle iş parçasının gizli kısımlarındaki ve karmaşık şekillerdeki çapakların giderilmesinde etkilidir ve yüksek üretim verimliliği ile bilinir; işlemler tipik olarak yalnızca birkaç saniye ila birkaç on saniye sürer.

Elektrolitik çapak alma işleminde, iş parçası bir elektrolit çözeltisine daldırılır ve çözeltiden bir elektrik akımı geçirilir. En çıkıntılı parçalar olan çapaklar, bu noktalardaki daha yüksek akım yoğunluğu nedeniyle tercihen çözülür. Bu, iş parçasının geri kalanından önemli bir malzeme kaybı olmadan çapakların giderilmesiyle sonuçlanır.

Elektrolitik çapak alma, aşağıdakiler de dahil olmak üzere çok çeşitli uygulamalar için uygundur:

Yüksek basınçlı su jeti ile çapak alma, iş parçalarındaki çapakları ve uçan kenarları gidermek için yüksek basınçlı suyun anlık etkisinden yararlanan bir yöntemdir. Bu teknik özellikle temizlik amacıyla etkilidir ve nihai ürünün istenmeyen malzeme ve kusurlardan arınmış olmasını sağlar.

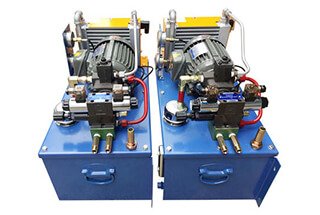

Yüksek basınçlı su jeti ile çapak alma için kullanılan ekipman son derece sofistike ve dolayısıyla oldukça pahalıdır. Maliyeti nedeniyle, bu yöntem öncelikle otomotiv sektörü ve mühendislik makinelerinin hidrolik kontrol sistemleri gibi hassasiyet ve temizliğin çok önemli olduğu endüstrilerde kullanılmaktadır.

Yüksek basınçlı su jeti çapak alma esas olarak aşağıdakiler için kullanılır:

Ultrasonik çapak alma, özellikle geleneksel titreşimli taşlamanın zorlanabileceği deliklerde, karmaşık ve ulaşılması zor alanlardaki çapakları gidermek için oldukça etkili bir yöntemdir. Bu teknik, çapak alma işlemini geliştirmek için yüksek frekanslı ultrasonik titreşimlerden yararlanarak hassasiyet ve verimlilik sağlar.

Aşındırıcı akış işleme (AFM) prosesi, aşındırıcıların iki karşıt aşındırıcı silindirden itilmesini içeren tamamlayıcı bir tekniktir. Bu eylem, aşındırıcıların iş parçası ve fikstür tarafından oluşturulan kanal içinde ileri geri akmasına neden olarak yüzeyleri etkili bir şekilde taşlar ve pürüzsüzleştirir.

AFM'deki taşlama etkisi, aşındırıcı ortamın çapakları ve diğer yüzey kusurlarını hedef alarak kısıtlı alanlara girmesi ve akmasıyla üretilir. Proses son derece kontrollüdür ve istenen yüzey kalitesini elde etmek için ince ayar yapılabilir.

AFM'nin en önemli avantajlarından biri ekstrüzyon basıncının 7-200 bar (100-3000 psi) gibi geniş bir aralıkta ayarlanabilmesidir. Bu esneklik, sürecin çeşitli strok uzunlukları ve döngü süreleri için uyarlanmasına olanak tanıyarak geniş bir uygulama yelpazesi için uygun hale getirir.

AFM özellikle 0,35 mm kadar küçük mikro gözenekli çapakların işlenmesinde etkilidir. Akışkan özellikleri, ikincil çapaklar oluşturmadan karmaşık ve erişilmesi zor konumlardaki çapaklara ulaşmasını ve bunları gidermesini sağlar. Bu da onu havacılık, otomotiv ve tıbbi cihazlar gibi endüstrilerdeki hassas bileşenler için ideal bir seçim haline getirir.

Aşındırıcı akışla çapak alma, özellikle delikler ve iç geçitler gibi titreşimli taşlama gibi geleneksel yöntemlerin yetersiz kaldığı yerlerde, bir iş parçasının karmaşık ve ulaşılması zor alanlarındaki çapakları gidermek için tasarlanmış özel bir işlemdir.

Genellikle iki yönlü akış olarak adlandırılan tipik aşındırıcı akış işleme (AFM) süreci, yarı katı bir aşındırıcı ortamın bir iş parçası boyunca itilmesini içerir. Bu ortam, dikey olarak karşılıklı iki aşındırıcı silindir arasında ileri geri akar. İş parçası ve fikstür, aşındırıcı maddenin akmaya zorlandığı bir kanal oluşturur.

Aşındırıcı madde iş parçası içindeki kısıtlı alanlara girip akarken, bir taşlama etkisi uygular. Bu etki çapakları etkili bir şekilde giderir ve yüzey düzensizliklerini düzeltir. Bu işlem sırasında uygulanan ekstrüzyon basıncı titizlikle kontrol edilir ve 7 ila 200 bar (100 ila 3000 psi) arasında değişir. Bu geniş basınç ayarı yelpazesi, sürecin farklı strok uzunluklarına ve döngü sürelerine göre uyarlanmasına olanak tanıyarak çeşitli iş parçası gereksinimlerini karşılar.

Aşındırıcı akışlı çapak alma, hassas ve kapsamlı çapak alma gerektiren bileşenler için idealdir, örneğin:

Manyetik Aşındırıcı İşleme (MAM), manyetik aşındırıcı partikülleri manipüle etmek için güçlü manyetik alanlar kullanan gelişmiş bir finisaj işlemidir. Bu parçacıklar manyetik kuvvet çizgileri boyunca hizalanarak iş parçasının yüzeyine basınç uygulayan bir "aşındırıcı fırça" oluşturur. Bu teknik özellikle karmaşık geometrilerin ve ulaşılması zor alanların çapaklarının alınması ve parlatılması için etkilidir.

Manyetik aşındırıcı işleme sürecinin etkinliğini ve verimliliğini etkileyen çeşitli faktörler vardır:

Robotla çapak alma işleminin arkasındaki prensip, temelde manuel çapak alma işlemine benzer; aradaki temel fark, görevi yerine getirmek için bir robot kullanılmasıdır. Bu otomasyon, hassas ve tutarlı sonuçlar elde etmek için gelişmiş programlama ve kuvvet kontrol teknolojilerinden yararlanır.

Robotla çapak alma, manuel çapak almaya göre birçok önemli avantaj sunar:

Robot çapak alma işleminde programlama teknolojisi ve kuvvet kontrolünün entegrasyonu esnek taşlama sağlar. Bu esneklik, robotun basıncı ve hızı dinamik olarak ayarlamasını sağlayarak çeşitli görevlerde ve malzemelerde optimum performans sağlar.

Frezeleme parçalarında çapak alma işlemi, farklı konum ve boyutlarda birden fazla çapak oluşması nedeniyle özellikle karmaşık ve maliyetli olabilir. Bu tür senaryolarda, çapakların boyutunu ve etkisini en aza indirmek için doğru proses parametrelerini seçmek çok önemlidir. Doğru parametre seçimi, parçanın bütünlüğünü korurken verimli çapak giderme sağlar.

Metal çapakları, işleme, damgalama veya döküm gibi çeşitli imalat süreçlerinden sonra metal iş parçalarının kenarlarında veya yüzeylerinde kalan küçük, istenmeyen malzeme çıkıntılarıdır. Bu mikroskobik kusurlar bitmiş parçaların kalitesini, işlevselliğini ve güvenliğini önemli ölçüde etkileyebilir.

Çapak oluşumu metal imalatında sık karşılaşılan bir sorundur ve kesme veya makaslama işlemleri sırasında malzemenin plastik deformasyonu nedeniyle meydana gelir. Çapakların boyutu ve şekli, zar zor görülebilen çıkıntılardan daha önemli oluşumlara kadar değişebilir.

Metal bileşenlerde çapak bulunması çeşitli sorunlara yol açabilir:

Bu sorunları gidermek için genellikle çapak alma adı verilen ikincil bir işlem gereklidir. Çapak alma, pürüzsüz kenarlar ve yüzeyler elde etmek için fazla malzemenin çıkarılmasını içerir. Bu işlem manuel teknikler, mekanik işlemler veya özel çapak alma makineleri dahil olmak üzere çeşitli yöntemlerle gerçekleştirilebilir.

Hassas parçaların çapak alma ve kenar son işlemlerinin toplam üretim maliyetlerinin önemli bir bölümünü oluşturabildiğini, bazen bitmiş parça maliyetinin 30%'sine kadar ulaşabildiğini belirtmek gerekir. Ayrıca, bu ikincil finisaj işlemlerinin verimli bir şekilde otomatikleştirilmesi zor olabilir, bu da çapak yönetimini metal imalatında kalıcı bir zorluk haline getirir.

Çapakların etkisini en aza indirmek için üreticiler genellikle aşağıdaki gibi stratejiler kullanırlar:

Üreticiler çapak oluşumunu proaktif bir şekilde ele alarak ve etkili çapak alma teknikleri kullanarak çeşitli uygulamalar için yüksek kaliteli, güvenli ve işlevsel metal bileşenler sağlayabilir.

Metallerle çalışırken, farklı metal çapak türleriyle karşılaşmak yaygın bir zorluktur. Çapak alma işlemi sırasında bu türlerin etkili bir şekilde ele alınması için bu türlerin anlaşılması çok önemlidir. Bu bölümde, sıklıkla karşılaştığım metal çapaklarını ele alacağım.

Karşılaştığım ilk çapak türü bir Poisson çapağı. Bu, metal kesim sırasında bitişik yüzeyin kenarı üzerine katlanarak yükseltilmiş ve pürüzlü bir kenar oluşturduğunda meydana gelir. Bu tür çapaklar genellikle incedir ve çapak alma aletiyle kolayca giderilebilir. "Poisson" adı, malzemenin uygulanan kuvvete dik olarak deforme olduğu Poisson etkisini ifade eder.

Başka bir çapak türü de devrilme çapağı. Kesme işlemi sırasında metal kenara itildiğinde oluşur ve yuvarlak bir kenara neden olur. Devrilme çapağının giderilmesi, şekli nedeniyle Poisson çapağına göre daha zor olabilir, ancak doğru takım ve teknikle mümkündür. Bu çapak türü tipik olarak kesici takımın malzemeden çıktığı işleme operasyonlarında görülür.

Bu gözyaşı çapağı düzenli olarak karşılaştığım bir başka çapaktır. Bu, kesme işlemi sırasında metalin yırtılmasından kaynaklanır ve pürüzlü ve düzensiz bir kenarla sonuçlanır. Yırtılma çapaklarını gidermek için genellikle daha fazla güç ve daha agresif bir çapak alma aleti kullanmam gerekir. Yırtılma çapakları, malzemenin kırılgan olduğu veya kesme koşullarının uygun olmadığı işlemlerde yaygındır.

Sac levha ile çalışırken bazen şunları görüyorum koparma çapakları. Bunlar, metalin kesici takımın çıkış noktasının karşı tarafından kırılmasından veya kopmasından kaynaklanır. Kopma çapakları oldukça büyük olabilir ve bunları düzgün bir şekilde çıkarmak için alet ve tekniklerin bir kombinasyonu gerekebilir. Genellikle delme ve zımbalama işlemlerinde bulunurlar.

Bazı durumlarda şunlarla karşılaşıyorum oksit çapaklar-Isıdan etkilenen çapaklar olarak da bilinir. Bunlar, kesme işleminden kaynaklanan ısı metalin oksitlenmesine neden olarak yükseltilmiş bir kenar oluşturduğunda oluşur. Oksit çapaklarının giderilmesi, hem çapağın hem de oksidasyonun uygun şekilde giderilmesini sağlamak için tipik olarak mekanik ve kimyasal yöntemlerin bir kombinasyonunu gerektirir. Bu çapaklar lazer kesim ve diğer termal kesim işlemlerinde yaygındır.

Son olarak mikro çapaklarBunlar çıplak gözle zar zor görülebilen küçük çapaklardır. Büyük bir sorun gibi görünmeyebilirler, ancak yine de ele alınmazlarsa sorunlara neden olabilirler. Mikro çapakları gidermek için genellikle hassas aletler veya parlatma teknikleri kullanıyorum. Mikro çapaklar tipik olarak yüksek hassasiyetli işleme operasyonlarında bulunur.

Özetle, bunlar sıklıkla karşılaştığım farklı metal çapak türleri:

Bu çapakları anlamak, çapak alma işlemi sırasında bunları doğru şekilde ele almama yardımcı oluyor ve yüksek kaliteli, çapaksız metal parçalar üretmemi sağlıyor.