Arabanızdaki çeliğin veya evinizdeki boruların nasıl yapıldığını hiç merak ettiniz mi? Bu makale, iki temel metal işleme tekniği olan dövme ve haddelemenin büyüleyici dünyasına dalıyor. Temel farkları, avantajları ve hangi yöntemin ihtiyaçlarınıza en uygun olduğunu öğrenin.

Dövme ve haddeleme, üretim ortamının şekillenmesinde etkili olan iki temel metal işleme tekniğidir. Her iki yöntem de metali yeniden şekillendirmek için kuvvet uygulanmasını içermekle birlikte, yaklaşımları, ekipmanları ve malzeme özellikleri üzerindeki etkileri bakımından önemli farklılıklar gösterir. Bu makalede, bu kritik metal işleme süreçleri, varyasyonları ve bunların ürün kalitesi ve üretim verimliliği üzerindeki etkileri derinlemesine incelenmektedir.

Geçmişi antik çağlara kadar uzanan bir süreç olan dövme, metali plastik olarak deforme ederek istenen şekle sokmak için lokalize sıkıştırma kuvvetlerinin uygulanmasını içerir. Bu teknik, metalin düz kalıplar arasında şekillendirildiği serbest dövme ve daha karmaşık geometriler üretmek için özel olarak tasarlanmış kalıp boşluklarının kullanıldığı kapalı kalıp dövme olarak kategorize edilebilir. Malzeme israfını ve sonraki işleme operasyonlarını en aza indirmek için hassas dövme ve ağ şekline yakın dövme gibi gelişmiş varyasyonlar ortaya çıkmıştır.

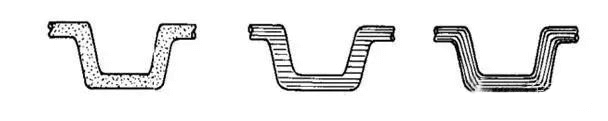

Öte yandan haddeleme, metalin kesit alanını azaltmak ve istenen boyutları ve özellikleri elde etmek için dönen merdaneler arasından geçirildiği sürekli veya yarı sürekli bir işlemdir. Süreç, levha ve plaka ürünleri üretmek için kullanılan düz haddeleme ve çeşitli yapısal şekiller oluşturan profil haddeleme olarak sınıflandırılabilir. Dikişsiz halkalar için halka haddeleme ve bağlantı elemanları için diş haddeleme gibi özel teknikler de belirli endüstri ihtiyaçlarını karşılamak için geliştirilmiştir.

Hem dövme hem de haddeleme, malzeme özellikleri ve üretim kabiliyetleri açısından belirgin avantajlar sunar:

Dövme:

Yuvarlanıyor:

Dövme ve haddeleme arasındaki seçim, istenen parça geometrisi, üretim hacmi, malzeme özellikleri gereksinimleri ve ekonomik hususlar dahil olmak üzere çeşitli faktörlere bağlıdır. Örneğin, dövme genellikle üstün mekanik özelliklerin çok önemli olduğu havacılık ve otomotiv endüstrilerindeki kritik bileşenler için tercih edilir. Buna karşılık haddeleme, tutarlı kesit özelliklerinin çok önemli olduğu sac metal, yapısal şekiller ve demiryolu rayları üretmek için tercih edilen bir süreçtir.

Her iki teknikteki son gelişmeler, yeteneklerini ve verimliliklerini daha da artırmıştır. Bilgisayar destekli simülasyon ve tasarım araçları artık dövme işleminde kalıp tasarımlarının, haddeleme işleminde ise merdane geçiş sıralarının optimize edilmesini sağlayarak deneme-yanılma yaklaşımlarını en aza indirmektedir. Ayrıca, otomasyon ve sensörlerin entegrasyonu her iki yöntemde de süreç kontrolü ve kalite güvencesinin iyileştirilmesini sağlamıştır.

İmalat endüstrisi gelişmeye devam ettikçe, dövme ve haddelemenin nüanslarını anlamak mühendisler, tasarımcılar ve endüstri profesyonelleri için giderek daha önemli hale geliyor. Üreticiler, her bir tekniğin güçlü yönlerinden yararlanarak ve malzeme özellikleri, ürün kalitesi ve üretim verimliliği üzerindeki etkilerini göz önünde bulundurarak, metal işleme süreçlerini optimize etmek ve küresel pazarda rekabet avantajını korumak için bilinçli kararlar verebilirler.

Bir metal işlenmemiş parçanın çeşitli şekillere sahip bir çift döner merdane arasındaki boşluktan geçirildiği ve merdanelerden gelen sıkıştırma sonucunda malzemenin kesitinin azalmasına ve uzunluğunun artmasına neden olan bir basınçlı işleme yöntemi. Bu yöntem çelik için en yaygın kullanılan üretim tekniğidir ve esas olarak profil, levha ve boru üretmek için kullanılır.

Haddelenmiş parçaların hareketine göre, haddeleme uzunlamasına haddeleme, çapraz haddeleme ve eğri haddeleme olarak ayrılabilir.

Longitudinal yuvarlanma

Uzunlamasına haddeleme işlemi, metalin zıt yönlerde dönen iki merdane arasından geçtiği ve aralarında plastik deformasyon ürettiği bir işlemdir.

Çapraz haddeleme

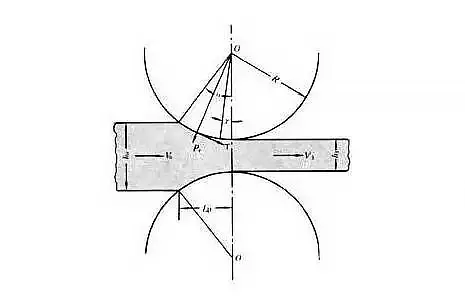

Deformasyondan sonra haddelenmiş parçanın hareket yönü, hadde ekseni yönü ile uyumludur.

Eğik yuvarlanma

Haddeleme parçası spiral şeklinde hareket eder, haddeleme parçası ve haddeleme ekseni özel bir açıya sahip değildir.

Haddeleme işlemi, çeliğin döküm yapısını tahrip ederek kalitesini artırabilir. çelik külçeçeliğin tanelerini rafine eder ve mikroyapısal kusurları ortadan kaldırır. Bu, daha yoğun bir çelik yapıya ve özellikle haddeleme yönünde gelişmiş mekanik özelliklere yol açar.

Ayrıca, haddeleme sırasında yüksek sıcaklık ve basınç, döküm sırasında oluşmuş olabilecek kabarcıkları, çatlakları veya gevşeklikleri birbirine kaynaklayabilir.

Dövme, metal kütüklere kontrollü basınç uygulamak, plastik deformasyona neden olmak ve hassas mekanik özelliklere ve geometrilere sahip dövmeler üretmek için özel dövme ve presleme ekipmanı kullanan sofistike bir metal şekillendirme işlemidir. Bu gelişmiş üretim tekniği yalnızca doğal döküm kusurlarını ortadan kaldırmakla kalmaz, aynı zamanda şekillendirme işlemi sırasında metalin mikro yapısını da optimize eder.

Dövme sırasında sürekli metal akış hatlarının korunması, aynı malzemenin dökümüne kıyasla üstün mekanik özellikler sağlar. Bu içsel avantaj, dövme parçaların yüksek yüklere ve zorlu çalışma koşullarına maruz kalan kritik bileşenlerin yanı sıra alternatif olarak haddelenmiş plakadan, ekstrüde profillerden veya kaynaklı montajlardan imal edilebilecek daha basit geometriler için tercih edilen seçenek olmasını sağlar.

Dövme Çeşitleri

Dövme işlemleri üç ana tipte kategorize edilebilir:

Temel Özellikler ve Avantajlar

Dövme, döküme göre birkaç belirgin avantaj sunar:

(1) Dövme parçalar, haddelenmiş ürünlere kıyasla hem eksenel hem de radyal yönlerde üstün mekanik özellik tutarlılığı sergiler. Bu gelişmiş izotropi, önemli ölçüde geliştirilmiş yorulma direnci ve genel uzun ömürlülük anlamına gelir. Dövme parçalardaki mikroyapısal homojenlik, değişen stres koşulları altında daha öngörülebilir ve güvenilir performans sağlar.

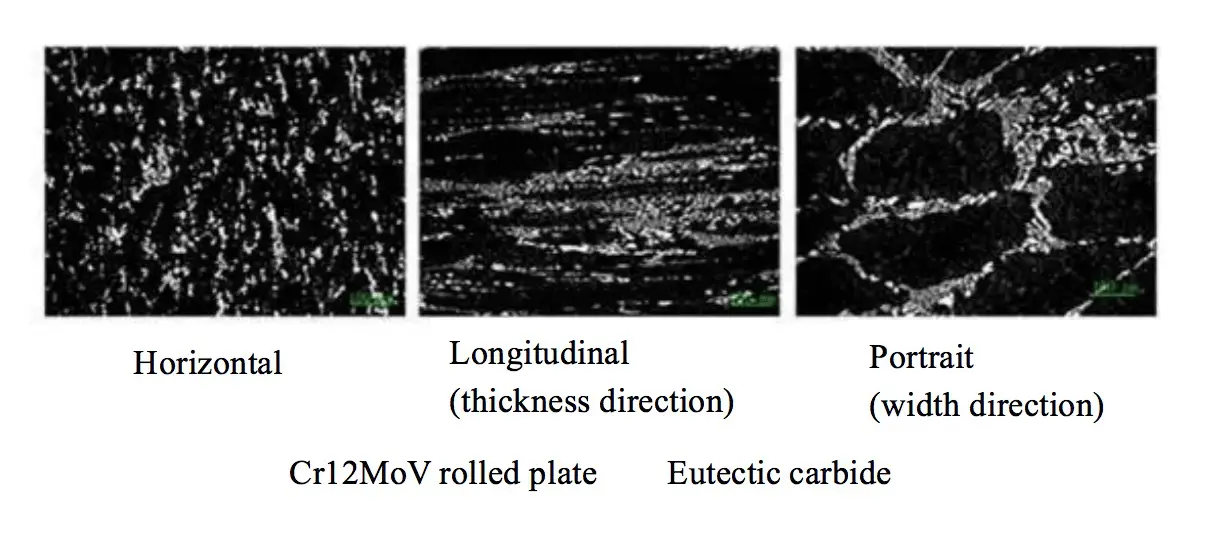

Aşağıdaki şekil, Cr12MoV haddelenmiş bir levhada farklı yönler boyunca ötektik karbürlerin metalografik dağılımını göstermekte ve haddelenmiş ürünlerin anizotropik doğasını vurgulamaktadır.

(2) Deformasyon etkinliği ile ilgili olarak, dövme, haddelemeye kıyasla önemli ölçüde daha yüksek bir plastik deformasyon derecesi sağlar. Bu yoğunlaştırılmış deformasyon, ötektik karbürlerin parçalanması ve yeniden dağıtılmasında özellikle etkilidir ve daha rafine ve homojen bir mikro yapıya yol açar. Dövme sırasındaki şiddetli plastik deformasyon ayrıca tane incelmesine ve gözeneklerin ortadan kaldırılmasına katkıda bulunarak malzeme özelliklerini daha da geliştirir.

(3) Dövme genellikle haddelemeden daha yüksek işleme maliyetlerine neden olsa da, yatırım genellikle kritik bileşenler için haklı çıkar. Dövme aşağıdakiler için vazgeçilmezdir:

- Yüksek yüke veya darbeye dayanıklı parçalar

- Karmaşık geometrili bileşenler

- Zorlu mekanik özellikler veya boyutsal doğruluk gerektiren uygulamalar

Dövme parçaların üstün mekanik özellikleri ve mikroyapısal bütünlüğü genellikle daha uzun hizmet ömrü ve gelişmiş güvenilirlikle sonuçlanır ve bakım ve değiştirme sıklıklarını azaltarak başlangıçtaki yüksek maliyeti potansiyel olarak telafi eder.

(4) Dövme parçalar, parçanın geometrisine uyan sürekli ve kesintisiz metal akış hatları ile karakterize edilir. Bu kesintisiz tane akışı, özellikle yüksek stres konsantrasyonlarına maruz kalan alanlarda parçanın mukavemetini önemli ölçüde artırır.

Buna karşılık, haddelenmiş ürünler üzerinde gerçekleştirilen işleme operasyonları bu akış hatlarını bozarak potansiyel gerilim yoğunlaşma noktaları oluşturabilir ve iş parçasının genel yorulma ömrünü azaltabilir. Bu durum özellikle döngüsel yükleme veya darbe gerilimi içeren uygulamalarda kritik önem taşır.

Aşağıdaki resim döküm, işlenmiş ve dövme iş parçalarındaki metal akış çizgilerini karşılaştırmalı olarak göstermekte ve dövme bileşenlerdeki üstün tane yapısı sürekliliğini vurgulamaktadır.