Metalde küçük deliklerin nasıl bu kadar hassas bir şekilde delindiğini hiç merak ettiniz mi? Bu makale, delme işleminin büyüleyici dünyasını keşfederek çeşitli matkap uçları ve tekniklerinin ardındaki sırları ortaya çıkarıyor. Profesyonellerin mükemmel deliklere nasıl ulaştıklarını ve kullandıkları aletleri öğreneceksiniz. Delme işleminin inceliklerini keşfetmeye hazır olun!

Delme; delme, raybalama ve havşa açma gibi bir dizi hassas kesme işlemini kapsar ve her biri metal işleme ve imalatta belirli sonuçlar elde etmek için özel matkap uçları kullanır.

Delme, döner kesme aletleri kullanarak katı malzemelerde silindirik delikler oluşturan temel bir kesme işlemidir. En yaygın türleri şunlardır:

Bu aletler, çapları tipik olarak 0,1 mm ile 100 mm arasında değişen açık delikler (iş parçasının tamamına nüfuz eden) veya kör delikler (belirli bir derinliğe sahip) üretebilir.

Raybalama, önceden var olan deliklerin doğruluğunu, yüzey kalitesini ve boyutsal tutarlılığını artıran bir son işlemdir. Düz veya sarmal olukları ve hassas kesme kenarlarıyla karakterize edilen raybalar, ±0,013 mm (0,0005 inç) kadar sıkı toleranslar elde edebilir. Bu işlem, havacılık veya otomotiv endüstrileri gibi yüksek hassasiyet gerektiren uygulamalarda çok önemlidir.

Karşı delik açma, belirli özellikler oluşturmak için önceden delinmiş delikler üzerinde gerçekleştirilen ikincil bir işlemdir:

Mevcut delikle hizalanan bir pilot ve daha büyük çaplı bir kesme bölümüne sahip olan karşı delik matkapları, bu özelliklerin eşmerkezliliğini ve boyutsal doğruluğunu sağlar.

İki ana sondaj yöntemi vardır:

1) matkap ucu dönerken ve eksenel olarak ilerlerken iş parçası sabit kalır, bu genellikle delme makinelerinde, delik işleme makinelerinde, işleme merkezlerinde veya kombine takım tezgahlarında uygulanır;

2) matkap ucu sadece eksenel olarak ilerlerken iş parçası döner, bu genellikle torna tezgahlarında veya derin delik delme makinelerinde uygulanır. Bükümlü matkaplar 0,05 mm ila 100 mm arasında değişen delik çapları üretebilirken, düz matkaplar 125 mm'ye kadar ulaşabilir. 100 mm'den büyük delikler için genellikle önce daha küçük bir önceden delinmiş delik (veya ayrılmış döküm deliği) açılır ve ardından delik gerekli boyutta delinir.

Delme sırasında, delme hızı (v) matkap ucunun dış çapının çevresel hızıdır (m/dak) ve ilerleme hızı (f) matkap ucunun (veya iş parçasının) deliğe girerken devir başına hareket ettiği eksenel mesafedir (mm/r).

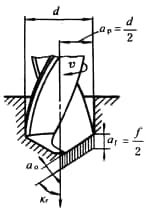

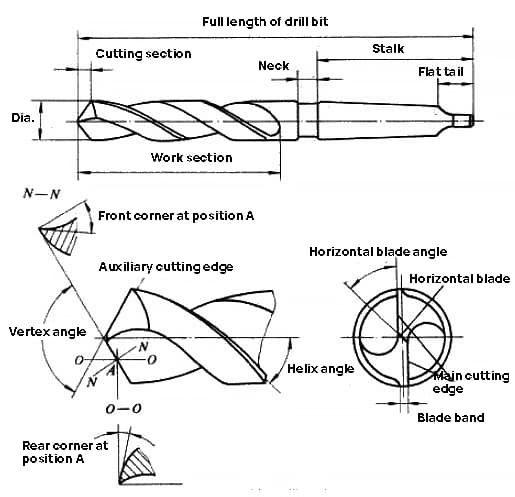

Şekil 2'de burgulu matkabın delme parametreleri gösterilmektedir. Bir burgulu matkabın iki kesme kenarı olduğundan, her diş için ilerleme hızı af=f/2 (mm/diş) olarak hesaplanır.

İki kesme derinliği vardır: delik açarken matkap ucu çapının (d) yarısı olarak hesaplanır; raybalama sırasında (d-d0)/2 olarak hesaplanır, burada d0 önceden var olan delik çapıdır.

Her bir diş tarafından kesilen talaş kalınlığı a0=afsin(Κr) olup, birimler milimetre cinsindendir; burada Κr, matkap ucunun uç açısının yarısıdır.

Çelik malzemeleri delmek için yüksek hızlı çelik burgulu matkaplar kullanıldığında, delme hızı genellikle 16-40 m / dak arasında ayarlanır; kullanarak sert alaşım matkap uçları delme hızını iki katına çıkarabilir.

Delme işlemi sırasında bir burgulu matkabın, genellikle "bir nokta (matkap merkezi) ve üç bıçak" olarak adlandırılan ve kesime katılan iki ana kesici kenarı ve bir enine kenarı vardır.

Burgulu matkap, enine kenarın ciddi şekilde sıkıştırıldığı ve talaş kaldırmanın zor olduğu yarı kapalı bir durumda çalışır. Bu nedenle, işleme koşulları tornalama veya diğer kesme yöntemlerine göre daha karmaşık ve zordur, bu da daha düşük işleme hassasiyeti ve daha pürüzlü yüzeylerle sonuçlanır.

Çelik malzemelerin delme hassasiyeti genellikle IT13-10'dur ve yüzey pürüzlülüğü Ra20-1.25μm, raybalama hassasiyeti ise Ra10-0.63μm yüzey pürüzlülüğü ile IT10-9'a ulaşabilir.

Delme işleminin kalitesi ve verimliliği büyük ölçüde matkap ucunun kesici kenarının şekline bağlıdır.

Üretimde, bir burgulu matkabın kesici kenarının şekli ve açısı, kesme direncini azaltmak ve delme performansını artırmak için genellikle bileme yoluyla değiştirilir. Çin'in grup matkabı, bu yöntem kullanılarak üretilen burgulu matkaplara bir örnektir.

Delinen bir deliğin derinliğinin (l) çapına (d) oranı altıdan büyük olduğunda, genellikle derin delik delme olarak kabul edilir. Derin delik delme için kullanılan matkap ucu incedir ve sertliği zayıftır. Delme sırasında matkap ucu sapmaya ve delik duvarıyla sürtünmeye meyillidir, bu da soğutmayı ve talaş kaldırmayı zorlaştırır.

Bu nedenle, l/d oranı 20'den büyük olduğunda, özel olarak tasarlanmış bir derin delik delme ucu gereklidir ve yüksek verimlilikle yüksek kaliteli delme sonuçları elde etmek için soğutma ve talaş yıkama için belirli bir akış hızı ve basınca sahip bir kesme sıvısı kullanılır.

Matkap ucu bir kesici alet Katı malzemelerde delik delmek için kullanılır, açık delikler veya kör delikler oluşturmak için ve ayrıca mevcut delikleri büyütmek için de kullanılabilir.

Yaygın olarak kullanılan matkap uçları arasında burgulu matkaplar, düz matkaplar, merkez matkaplar, derin delik matkapları ve karşı delik matkapları bulunur. Raybalar ve havşalar katı malzemelerde delik açmak için kullanılmasa da, genellikle matkap uçları olarak sınıflandırılırlar.

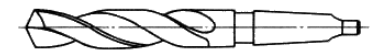

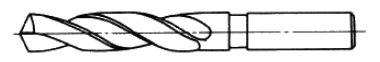

Şekil 3. Çeşitli matkap uçları. Çeşitli tipte matkap uçları.

Bükümlü matkaplar en yaygın kullanılan delik işleme aletleridir. Çapı 0,25 mm ile 80 mm arasında değişir. Esas olarak bir çalışma parçası ve bir şaft parçasından oluşur.

Çalışma parçası, bükülmüş bir şeride benzeyen iki sarmal oluğa sahiptir, bu nedenle burgulu matkap olarak adlandırılır. Delme sırasında kılavuz parça ile delik duvarı arasındaki sürtünmeyi azaltmak için burgulu matkabın çapı uçtan şafta doğru konik bir şekilde kademeli olarak azalır.

Burgulu matkabın spiral açısı temel olarak kesme kenarının ön açısının boyutunu, kenar bıçağının gücünü ve talaş kaldırma performansını etkiler ve genellikle 25° ila 32° arasında değişir.

Spiral oluk frezeleme, taşlama, sıcak haddeleme veya sıcak ekstrüzyon ile işlenebilir ve matkap ucunun kesme kısmı bilendikten sonra oluşturulur.

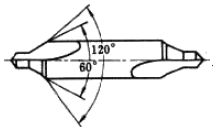

Standart bir burgulu matkabın kesme parçasının üst açısı 118°, enine kenar eğim açısı 40° ila 60° ve arka açısı 8° ila 20°'dir. Yapısal nedenlerden dolayı, ön açı dış kenardan ortaya doğru kademeli olarak azalır ve enine kenarda delme sırasında bir baskı etkisi uygulayan negatif bir ön açı (yaklaşık -55°'ye kadar) vardır.

Burgulu matkabın kesme performansını artırmak için kesme parçası, işlenen malzemenin özelliklerine göre çeşitli şekillerde (grup matkaplar gibi) taşlanabilir. Bir burgulu matkabın şaftı iki şekle sahiptir: düz şaft ve konik şaft. İşleme sırasında, birincisi matkap aynasına sıkıştırılır ve ikincisi takım tezgahı milinin veya puntanın konik deliğine yerleştirilir.

Genel olarak burgulu matkaplar yüksek hız çeliğinden yapılır. Bükümlü matkaplar ile semente karbür bıçaklar veya dişler dökme demir, sertleştirilmiş çelik, metalik olmayan malzemeler vb. işlemek için uygundur ve katı karbür küçük burgulu matkaplar alet parçalarını ve baskılı devre kartlarını vb. işlemek için kullanılır.

Düz matkabın kesme kısmı kürek şeklindedir ve yapısı düşük üretim maliyeti ile basittir. Kesme sıvısı deliğe kolayca sokulabilir, ancak kesme ve talaş kaldırma performansı zayıftır. Düz matkaplar iki türe ayrılabilir: entegre ve monte edilmiş.

Entegre tip, esas olarak 0,03 mm ila 0,5 mm çapında mikro delikler açmak için kullanılır. Montajlı düz matkaplar değiştirilebilir bıçaklara sahiptir ve dahili olarak soğutulabilir. Esas olarak 25 mm ila 500 mm çapındaki büyük delikleri delmek için kullanılırlar.

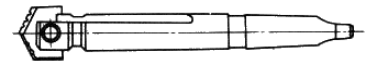

Derin delik matkapları genellikle delik derinliği/çap oranı 6'dan büyük olan aletleri ifade eder. Yaygın olarak kullanılan derin delik matkapları arasında tabancalı matkaplar, BTA derin delik matkapları, jet matkaplar, DF derin delik matkapları vb. bulunur. Karşı delik matkapları da derin delik işleme için yaygın olarak kullanılır.

Raybaların 3-4 dişi vardır ve burgulu matkaplardan daha serttir. Mevcut delikleri büyütmek ve işleme hassasiyetini ve pürüzsüzlüğünü artırmak için kullanılırlar.

Havşa matkapları birden fazla dişe sahiptir ve çeşitli havşa başlı vidalar için havşa delikleri gibi deliklerin ucunu şekillendirmek veya deliklerin dış uç yüzeyini düzleştirmek için kullanılır.

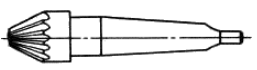

Merkez matkaplar, şaft tipi iş parçalarında merkez delikleri açmak için kullanılır. Esasen, çok küçük helis açılarına sahip burgulu matkaplar ve karşı delikli matkaplardan oluşurlar ve bileşik merkez matkaplar olarak da adlandırılırlar.

Belirli bir delik işleme operasyonu için matkap seçerken, proses mühendisleri delik derinliğini dikkate almaya öncelik vermelidir. İşlenen deliğin derinliği arttıkça, kesme işlemi sırasında oluşan talaş hacmi de orantılı olarak artar. Delik derinliği ve talaş hacmi arasındaki bu ilişki, derin delik delme işlemlerinde önemli bir zorluk teşkil eder.

Etkili talaş tahliyesi, özellikle derin delik uygulamalarında olmak üzere her türlü delik işleme görevinin başarısı için çok önemlidir. İşleme sırasında oluşan talaşlar hızlı ve etkili bir şekilde tahliye edilemezse birikerek matkabın kanallarını tıkayabilir. Bu tıkanma çeşitli zararlı etkilere yol açabilir:

Bu zorlukların üstesinden gelmek için, parabolik matkaplar derin delik işleme için üstün bir çözüm olarak ortaya çıkmıştır. Parabolik matkapların ayırt edici özelliği, matkap ucundan şafta doğru kademeli olarak genişleyen parabolik bir profil ile karakterize edilen benzersiz kanal geometrisidir. Bu yenilikçi tasarım çeşitli avantajlar sunar:

Derin delik işleme operasyonlarında parabolik matkapları uygularken kesme parametreleri, soğutma sıvısı dağıtım yöntemleri (örn. takım içinden soğutma sıvısı) ve aşırı derin deliklerde potansiyel gagalama döngüleri ihtiyacı gibi ek faktörleri göz önünde bulundurmak önemlidir. Üreticiler, parabolik matkapların avantajlarından yararlanarak ve uygun işleme stratejileri kullanarak çok çeşitli malzeme ve uygulamalarda derin delik işleme süreçlerinin verimliliğini, kalitesini ve güvenilirliğini önemli ölçüde artırabilir.

Belirli bir delik açma işlemi için en uygun matkap ucunu seçerken, proses mühendisleri matkap ucunun uzunluk/çap (L/D) oranını dikkate almalıdır. Bu önemli parametre, işlenecek deliğin derinliği ile matkap ucunun çapı arasındaki oran olarak tanımlanır. Örneğin, 38,1 mm derinliğinde bir delik oluşturmak için kullanılan 12,7 mm çapındaki bir matkap ucunun L/D oranı 3:1 olacaktır.

Yaklaşık 4:1 veya daha düşük L/D oranları için standart burgulu matkap uçları genellikle kesme bölgesinden verimli talaş tahliyesi sağlar. Ancak L/D oranı bu eşiği aştığında, etkili işleme sağlamak için özel olarak tasarlanmış derin delik matkap uçları gerekli hale gelir.

L/D oranı 4:1'i aştığında, standart burgulu matkaplar talaşları kesme alanından tahliye etmekte ve delikten dışarı atmakta zorlanır. Bu durum matkabın kanallarının hızla tıkanmasına yol açarak "gagalı delme" olarak bilinen bir tekniği gerekli kılar. Bu yöntem, talaşları temizlemek için matkabın tekrar tekrar geri çekilmesini ve ardından yeniden devreye girmesini içerir; bu da takım ömrünü, işleme verimliliğini ve delik kalitesini önemli ölçüde etkileyebilir. Her geri çekme ve yeniden giriş, matkabın dolaşma riskini artırır ve potansiyel olarak belirtilen toleransları aşan büyük boyutlu deliklere neden olur.

Derin delik delme ile ilgili zorlukların üstesinden gelmek için üreticiler son yıllarda iki yenilikçi matkap ucu tasarımı geliştirmiştir:

Bu özel matkap uçları, talaş oluşumunu ve tahliyesini geliştirerek daha verimli derin delik delme işlemlerine olanak tanıyan optimize edilmiş geometrilere sahiptir. Parabolik oluk tasarımı gelişmiş talaş kontrolü sağlar ve kesme kuvvetlerini azaltırken, geniş arazi varyantı derin delik uygulamalarında gelişmiş stabilite ve düzlük sunar.

Mühendisler, derin delik operasyonları için bir matkap ucu seçerken aşağıdaki gibi faktörleri göz önünde bulundurmalıdır:

Parabolik matkap ucunun talaş tahliye kanalı, sürekli derin delik delme işlemleri için optimize edilmiş belirgin bir parabolik profile sahiptir. Bu tasarım, düşük karbonlu çelik, çeşitli alüminyum alaşımları ve bakır alaşımları dahil olmak üzere sertliği 25-26 HRC'yi aşmayan malzemelerde 15:1'e varan uzunluk/çap oranlarına olanak sağlar.

Örneğin, 12,7 mm çapındaki parabolik matkap ucu 190 mm derinliğe kadar etkili bir şekilde delik açabilir ve olağanüstü derin delme yeteneklerini gösterir.

Parabolik oluk geometrisi, geleneksel matkap uçlarına kıyasla önemli ölçüde daha geniş bir talaş boşaltma alanı sağlar. Bu gelişmiş tasarım, kesme kenarından hızlı talaş kaldırmayı kolaylaştırırken aynı zamanda kesme bölgesine daha fazla soğutma sıvısı akışı sağlar. Sonuç olarak bu, derin delik delme işlemlerinde sıkça karşılaşılan sürtünme kaynaklı ısı birikimi ve talaş kaynağı riskini azaltır.

Ayrıca, parabolik tasarım daha az güç tüketimine, daha düşük tork yüklerine ve işleme sırasında kesme etkisinin en aza indirilmesine katkıda bulunarak genel verimliliği ve takım ömrünü artırır.

Parabolik matkap uçları tipik olarak 36°-38° helis açısına sahiptir ve bu açı, standart burgulu matkabın 28°-30°'lik açısına kıyasla belirgin şekilde daha diktir. Bu artan helis açısı, matkabın geometrisindeki daha agresif bir "bükümün" göstergesidir ve doğrudan daha yüksek delme hızları ve daha verimli talaş tahliyesi ile ilişkilidir.

Parabolik matkap uçlarının derin delik işleme kabiliyetini artıran bir diğer önemli özelliği de daha kalın bir ağa (kanallar taşlandıktan sonra kalan matkap ucunun merkezi çekirdeği) sahip olmalarıdır. Standart bir burgulu matkabın gövdesi tipik olarak matkap çapının yaklaşık 20%'sini oluştururken, parabolik bir matkap ucunun gövdesi toplam çapın 40%'sine kadar çıkabilir.

Derin delik uygulamalarında, bu daha kalın ağ matkabın rijitliğini önemli ölçüde artırır ve proses stabilitesini iyileştirir. Parabolik matkap uçlarının delme noktası genellikle kesme verimliliğinden ödün vermeden daha büyük bir ağ çapının kullanılmasına olanak tanıyan bir ayrık nokta tasarımına sahiptir. Ayrıca bu tasarım özelliği, delik girişinin ilk aşamalarında matkabın dolaşmasını önlemeye yardımcı olarak daha iyi delik konumlandırma hassasiyeti sağlar.

Parabolik matkap uçları tipik olarak yüksek hız çeliğinden (HSS) üretilir ve TiN, TiAlN veya TiCN gibi gelişmiş yüzey kaplamalarıyla daha da geliştirilebilir. Bu kaplamalar, özellikle zorlu malzemelerde veya yüksek hızlı işleme koşullarında aşınma direncini önemli ölçüde artırabilir, sürtünmeyi azaltabilir ve takım ömrünü uzatabilir.

Önde gelen takım üreticileri, soğuk işlenmiş sertleştirilmiş çelikler ve süper alaşımlar gibi işlenmesi zor malzemelerde derin delik delmenin zorluklarının üstesinden gelmek için gelişmiş geniş bıçaklı parabolik matkaplar geliştirmiştir. Bu matkaplar, zorlu uygulamalarda performanslarını ve uzun ömürlülüklerini artıran çeşitli yenilikçi özelliklere sahiptir.

Geleneksel parabolik matkaplarla bazı özellikleri paylaşırken, geniş bıçaklı varyantlar verimli talaş tahliyesini kolaylaştıran optimize edilmiş bir helis açısına (tipik olarak 36°-38°) sahiptir. Matkabın çekirdeği, derin delik işleme operasyonları sırasında üstün rijitlik ve stabilite sağlayacak şekilde artırılmış kalınlıkta tasarlanmıştır; bu da sıkı toleransları korumak ve matkabın dolaşmasını önlemek için çok önemlidir.

Geniş kanatlı parabolik matkapların temel farklılığı, benzersiz talaş kanalı geometrisi ve kesme kenarı tasarımında yatmaktadır. Kesme kenarı, talaş boşaltma kanalına sorunsuz bir şekilde karışarak daha sağlam ve sert bir kesme kenarı profili elde edilmesini sağlar. Bu tasarım yeniliği yalnızca matkabın yapısal bütünlüğünü geliştirmekle kalmaz, aynı zamanda düzgün talaş akışını teşvik ederek talaş yığılması ve ardından matkap arızası riskini azaltır.

Derin delik delme uygulamalarında sürtünmeye bağlı ısı oluşumu, kesici kenarın bölgesel olarak yumuşamasına veya tavlanmasına yol açarak takım aşınmasını hızlandırabilir. Bir kesici takımın yüksek sıcaklıklarda sertliğini koruma kabiliyeti "sıcak sertlik" veya "kırmızı sertlik" olarak adlandırılır. Geniş ağızlı parabolik matkaplar tipik olarak gelişmiş yüksek hız çeliği (HSS) alaşımlarından üretilir ve kobaltla zenginleştirilmiş HSS ekstrem uygulamalar için popüler bir seçimdir.

5-8% kobalt içeren kobalt yüksek hız çeliği, geleneksel HSS'ye kıyasla üstün sıcak sertlik sergiler. Bu özellik, özellikle yüksek sıcaklıktaki kesme koşullarında daha uzun takım ömrü ve gelişmiş aşınma direnci anlamına gelir. Ayrıca, kobalt içeriği çeliğin termal iletkenliğini artırarak kesme işlemi sırasında daha verimli ısı dağılımı sağlar.

Performansı daha da artırmak için birçok geniş bıçaklı parabolik matkapta TiAlN (Titanyum Alüminyum Nitrür) veya AlCrN (Alüminyum Krom Nitrür) gibi özel kaplamalar bulunur. Bu kaplamalar ek aşınma direnci sağlar, sürtünmeyi azaltır ve ısı dağılımını iyileştirerek zorlu derin delik delme işlemlerinde üretkenliğin artmasına ve takım ömrünün uzamasına katkıda bulunur.

Gelişmiş yüzey kaplamaları, hem standart parabolik matkapların hem de geniş bıçaklı parabolik matkapların performansını ve uzun ömürlülüğünü artırmada çok önemli bir rol oynar. Aşağıdaki kaplamalar modern işleme operasyonlarında yaygın olarak kullanılmaktadır:

① Titanyum nitrür (TiN) kaplama: Bu altın renkli kaplama, matkap ucunun ömrünü önemli ölçüde uzatır ve delik kalitesini iyileştirir. TiN kaplamalı matkap uçları, başta çelik alaşımları olmak üzere çeşitli malzemelerdeki yüksek hızlı delme uygulamalarında üstün performans gösterir. Kaplamanın düşük sürtünme katsayısı (tipik olarak 0,4-0,5) ısı oluşumunu ve talaş yapışmasını azaltarak kaplamasız takımlara göre 30%'ye kadar daha yüksek kesme hızları sağlar.

② Titanyum karbonitrür (TiCN) kaplama: Optimum kesme sıcaklıklarında TiCN kaplamalı matkap uçları, TiN kaplamalara kıyasla üstün sertlik (3000 HV'ye kadar), gelişmiş tokluk ve gelişmiş aşınma direnci gösterir. Bu mavimsi gri kaplama, özellikle sertleştirilmiş çelikler olmak üzere demir içeren malzemelerin yüksek hızda delinmesi için idealdir. TiCN kaplamalar özelliklerini 400°C'ye kadar olan sıcaklıklarda koruyabilir, böylece daha yüksek kesme hızları ve ilerleme oranları elde edilebilir.

Bununla birlikte, TiCN'in bu malzemelerle olan yüksek kimyasal yakınlığı nedeniyle demir dışı metallerin işlenmesinde dikkatli olunması tavsiye edilir, bu da takım aşınmasının hızlanmasına ve potansiyel iş parçası kontaminasyonuna yol açabilir.

③ Titanyum alüminyum nitrür (TiAlN) kaplama: Bu mor-siyah kaplama, özellikle yüksek sıcaklıktaki kesme ortamlarında matkap ucu performansını önemli ölçüde artırır. TiAlN, yüksek sıcaklıklarda koruyucu bir alüminyum oksit tabakası oluşturarak 800°C'ye kadar ısı yalıtımı ve oksidasyon direnci sağlar. Bu, verimli kuru ve kuruya yakın işlemeye olanak tanıyarak birçok uygulamada soğutma sıvısı ihtiyacını azaltır veya ortadan kaldırır.

TiCN'ye benzer şekilde, TiAlN kaplamalar potansiyel kimyasal etkileşimler nedeniyle demir dışı metallerin işlenmesi için daha az uygundur. Bununla birlikte, yüksek mukavemetli çeliklerin, paslanmaz çeliklerin ve titanyum alaşımlarının işlenmesinde mükemmeldirler ve bu malzemelerdeki kaplamasız matkaplara kıyasla 300%'ye kadar takım ömrü iyileştirmeleri sunarlar.

Derin delik işlemede, belirli uzunluk/çap (L/D) oranına göre delme hızını ve ilerleme oranını optimize etmek, matkap ucunun kesme performansını ve takım ömrünü en üst düzeye çıkarmak için çok önemlidir. Aşağıdaki yönergeler, çeşitli L/D oranları için parametre ayarlamasına yönelik sistematik bir yaklaşım sağlar:

L/D oranı 4:1 için:

5:1 L/D oranı için:

L/D oranlarının 6:1 ile 8:1 arasında olması için:

Bu azaltmalar, derin delik delme ile ilişkili artan kesme kuvvetlerini, ısı oluşumunu ve talaş tahliye zorluklarını hafifletmeye yardımcı olur. Bunların genel kılavuzlar olduğunu ve belirli malzeme özelliklerine, soğutma sıvısı verimliliğine ve makine sertliğine göre ince ayar gerektirebileceğini unutmamak önemlidir.

Parabolik matkap uçları tipik olarak standart burgulu matkap uçlarından 2-3 kat daha pahalı olsa da, derin delik işlemedeki üstün performansları (L/D oranı > 4:1) önemli avantajlar sunar:

Bu avantajlar genellikle açılan delik başına daha düşük maliyetle sonuçlanır ve parabolik matkap uçlarını derin delikleri işlerken mekanik teknisyenleri için tercih edilen seçenek haline getirir. Bu özel takımlara yapılan ilk yatırım, özellikle yüksek hacimli üretim ortamlarında veya hurda azaltmanın kritik önem taşıdığı pahalı iş parçalarıyla çalışırken, genellikle gelişmiş üretkenlik, daha az takım değişimi ve üstün delik kalitesi ile dengelenir.