Bir makine metal bükmede yüksek hassasiyet ve verimliliğe nasıl ulaşır? Elektro-Hidrolik Servo Abkant Presin arkasındaki sırları keşfedin. Bu makale, bu gelişmiş makinenin karmaşık mekaniğini, kurulum prosedürlerini ve operasyonel yönergelerini inceleyerek performans ve güvenliği en üst düzeye çıkarmak için gerekli bilgileri sağlar. Çeşitli endüstriyel uygulamalarda optimum çalışmayı sağlamak için bu ekipmanın bakımının nasıl yapılacağını ve sorunlarının nasıl giderileceğini öğrenin.

Elektro-Hidrolik Servo Nümerik Kontrollü Abkant Pres, sac metal bükmede yüksek verimliliği ve hassasiyeti ile bilinir.

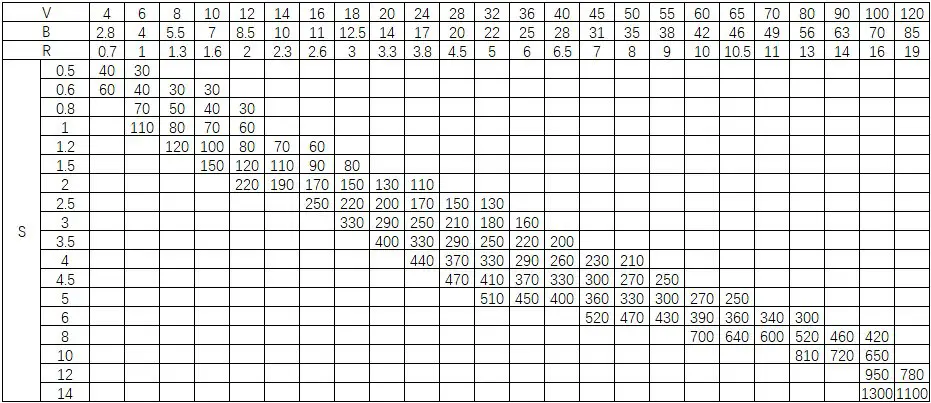

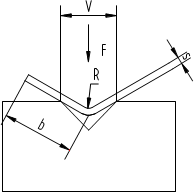

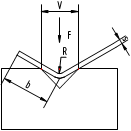

Alt kalıp üzerindeki V oluğunun boyutu sacın kalınlığına göre ayarlanmalıdır. Tipik olarak sac kalınlığının 8 katından daha büyüktür.

Farklı tipte üst ve alt kalıplar kullanılarak çok çeşitli iş parçaları bükülebilir.

İstenilen için bükme kuvvetiPres fren makinesinin gövdesindeki Sac Bükme Tablosuna bakın veya hesaplamak için bükme formülünü kullanın.

Kaydırıcının bir geçişi sacda bir bükülmeye neden olur ve karmaşık şekiller iş parçasını birden fazla kez bükerek elde edilebilir.

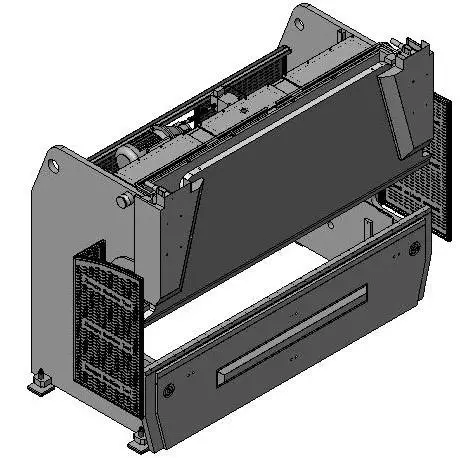

Bu Hidrolik Abkant Pres gerekli mukavemet ve sağlamlığı sağlayan çelik plakalarla inşa edilmiştir.

Hidrolik tahriki, sac kalınlığındaki değişiklikler veya yanlış alt kalıp seçiminde bile makinenin ciddi aşırı yük kazaları yaşamasını önler.

Ayrıca bu abkant pres, çalışma sırasındaki stabilitesi, kullanım kolaylığı ve güvenilir güvenlik özellikleriyle bilinir.

Üst kalıba bağlantı, bükme sırasında çalışma tablası ve kaydırıcıdaki herhangi bir sapmayı telafi eden ve yüksek hassasiyet sağlayan bir dengeleme cihazı içerir.

Hidrolik elektrik kontrolü ve ayarlanabilir kaydırıcı hareketleri ile donatılmıştır, bu da deneme ve ayarlama amaçları için uygun hale getirir.

Bu basın fren makinesi teknoloji açısından gelişmiş ve performans açısından güvenilir olması onu ideal bir şekillendirme aracı haline getirmektedir.

Yüksek üretim verimliliği nedeniyle uçak, otomobil, gemi yapımı ve makine endüstrilerinde yaygın olarak kullanılmaktadır.

Kaldırma

Yüksek ağırlık merkezi nedeniyle bükme freni önde ağır, arkada hafiftir. Bu nedenle, makinenin dengesini sağlamak ve devrilmesini önlemek için dikkatli olunmalıdır.

Tutarlılığı korumak için ipek halatlar dar bir geliş açısında kullanılmalıdır.

Şekil 1

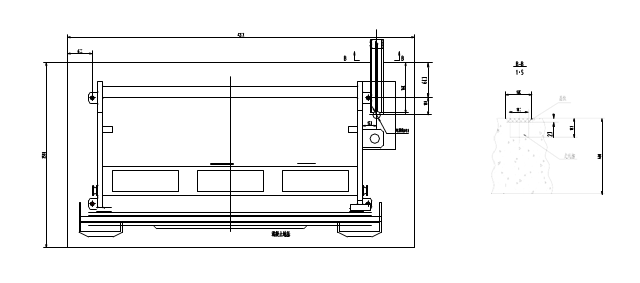

Şekil 2

Temizleyin

Çalıştırmadan önce hidrolik pres fren, aşağıdaki hareketli parçalar üzerindeki pas koruma yağından kurtulmalısınız.

Not: Temizlemek için benzin ve kömür yağı kullanımına izin verin, çözücü yıkama kullanımını yasaklayın.

Tesviye

Not: Hassas ayarlamalar yapmadan önce makine düz bir yüzeye yerleştirilmelidir. Devam etmeden önce elektrikli bileşenler de dahil olmak üzere makinenin tüm parçalarının doğru şekilde bağlandığından emin olun.

Süreç aşağıdaki gibidir:

Ve tüm bu süreçte alt vida iyi bağlanmalıdır.

Not: 30-50 saat kullandıktan sonra seviye kontrol edilmeli ve tekrar ayarlanmalıdır.

Elektrik bağlantıları

Ana şalteri bağladıktan sonra (güç fazları: R, S, T, PE), kısa bir test çalıştırması yaparak hidrolik pompanın yönünü kontrol edin. Yönlendirme yanlışsa, derhal gücü kapatın ve iki faz hattını değiştirin (hidrolik pompanın yön okuna bakın).

Kablo girişi elektrik kutusunun alt kısmına yerleştirilebilir.

Not:

(1) Voltajların tutarlı olduğundan emin olun.

(2) Makinenin elektrik bağlantısını eğitimli bir elektrikçinin veya kılavuz hakkında bilgi sahibi birinin yapması önerilir.

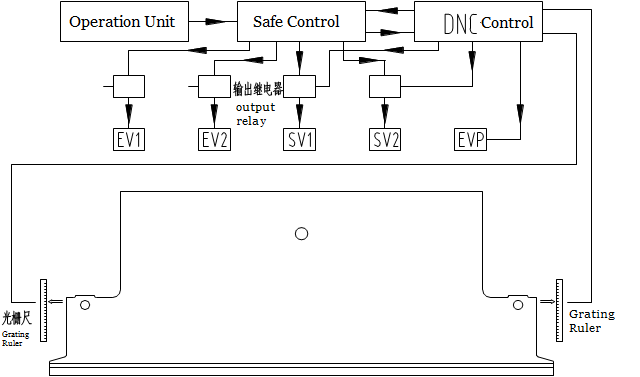

Elektro-Hidrolik Servo Pres Fren, sayısal teknoloji, servo ve hidrolik sistemleri entegre eder. Kontrol valfinin hareketi, makinenin her iki tarafındaki rasterler tarafından alınan hareket ölçümü ile üst kirişin periyodik olarak yukarı ve aşağı hareket etmesine neden olur.

DNC, sol ve sağ yağ silindirlerindeki iki valfin açılıp kapanmasını kontrol eder. Gerekirse servo, yağ silindirindeki akışı yeniden tahsis ederek üst çapraz kirişin dikey olarak hareket etmesine neden olabilir. Hareket ölçümü yeni darbe sayısı ile belirlenir. (Şekil 3)

Şekil 3

DNC kontrolöründen gelen sinyal servo valfe iletilir, servo valf sinyali hidrolik basınç sinyaline dönüştürür ve valfin hareketini kontrol eder. Hidrolik sistemdeki her silindir, servo valf ve doldurma valfini içeren kendi bağımsız kontrol döngüsüne sahiptir.

DNC aşağıdaki eksenleri kontrol eder:

Not: Kaydırıcı bloğun konumu mutlak değer denklemi ve açı boyutu kullanılarak programlanabilir.

Manuel ayarlamalar veya kontrolör kontrolü Z1, Z2, R1 ve R2 eksenlerine uygulanabilir.

Her bir eksenin konumu ve karakteri

| Eksen | Sıfır pozisyonu | Gerçek sayısal değer |

|---|---|---|

| Y1 sol kaydırıcı bloğu(yukarı veya

(yukarı veya aşağı) |

Çalışma masası yüzeyi | Çalışma tezgahının yüzeyi ile kaydırıcı bloğun kalıbı arasındaki mesafe |

| Y2 sağ kaydırıcı bloğu(yukarı veya

(yukarı veya aşağı) |

Çalışma masası yüzeyi | Çalışma tezgahının yüzeyi ile kaydırıcı bloğun kalıbı arasındaki mesafe |

| X、X1、X2 arka dayama

〔ön ve arka〕 |

Merkezi alt kalıp | Üst merkez arasındaki maksimum mesafe

kalıp ve arka dayama |

| R、R1、R2 arka gösterge

(yukarı ve aşağı) |

Çalışma masasının yüzeyi(ve arka dayamanın en alt noktası) | Çalışma tezgahının yüzeyi ile arka dayamanın en alt noktası arasındaki mesafe |

| Z1 arka göstergenin solu

〔soldan sağa〕 |

Makine gövdesinin solunda | Makine gövdesinin en sol tarafı ile arka dayamanın sol ucu arasındaki mesafe |

| Z2 arka göstergenin sağı

〔sağdan sola〕 |

Makine gövdesinin solunda | Makine gövdesinin en sol tarafı ile arka dayamanın sol ucu arasındaki mesafe |

Not:

(1) Eksenleri programlamak için DNC kılavuzundaki talimatları izleyin.

(2) Tablodaki "sol" ve "sağ" terimleri, makineye bakarken makinenin ön tarafını ifade eder.

Uyarı:

(1) Operatör arka dayamanın konumu konusunda dikkatli olmalıdır. Kalıp alanına doğru hareket ederse, makinede hasara neden olabilir.

(2) Z eksenini manuel olarak ayarlarken, bunu yalnızca makinenin arkasından yapın.

(3) Alt kalıba çarpmamak için arka dayamayı ayarlarken dikkatli olun.

Arka dayama, makinenin bir tarafından diğer tarafına uzanan, düz hat kılavuzları ve bilyalı rulman kılavuz vidaları ile desteklenen bir kirişten oluşur. Arka dayama için kılavuzlar makine gövdesinin her iki tarafında yer alır ve hareket için geniş bir alan bırakır. X ekseni, DNC kontrolü aracılığıyla arka dayamanın hareketini kontrol eder ve bir servo motor tarafından tahrik edilir.

Hidrolik basınçlı yağ tankı makinenin gövdesinin içine kaynaklanmıştır. Giriş tankın içinde yer alırken, motor, yağ pompası, yüksek basınç valfi, kontrol valfi ve elektronik sistem dışarıda yer alır. Filtreleme çekirdeği ve valf kaidesi üst kısma yerleştirilmiştir ve yağ boşaltma vidası tankın alt kısmında bulunur.

3 fazlı dört dereceli motor

Yüksek basınçlı dişli pompa ve ana motor esnek bir kaplin mili ile bağlanmıştır.

Filtreleme seviyesi 10μm ve maksimum basınç 400 bar'dır. Filtre tıkanırsa veya yağın değiştirilmesi gerekirse, filtre değiştirilmelidir.

Servo valf, yağ silindirinin üstüne monte edilmiştir. Akışı DNC sayısal kontrol sistemi ve servo amplifikatör tarafından düzenlenerek kaydırıcı bloğun hızının tüm hareket aralığı boyunca kontrol edilmesini sağlar. Konum ve kontrol şekli aşağıdaki gibidir:

Servo valf yağ silindirinin üstünde bulunur. Kaydırıcı hızlı hareket ettiğinde, yağ doldurma valfi aracılığıyla yağ kutusundan silindire yağ akar. Valf, hareket sırasında kapalıdır. bükme süreci.

Basınç valfi servo valfin içindedir, ayarlanabilir dönüş hareketleri sırasında geri basınç.

Aşırı hareket koruması DNC tarafından kontrol edilir. Başlangıçta DNC, yağ basıncı kaçak kontrolü olarak da bilinen aşırı hareket için yağ yolunun zamanını ve basıncını kontrol eder.

Not:

Alt kalıp seçimi (Bkz. Resim 4)

Şekil 4 Alt kalıbın kroki haritası

F: Malzeme gerilme mukavemeti 400 N/mm olduğunda metre başına gerekli eğilme kuvveti (KN/m).

Malzeme çekme dayanımı 800N/mm ise, metre başına gerekli eğilme kuvveti (KN/m) iki katına çıkar. S: Plaka kalınlığı (mm)

S<3mm V=(6~8) ×S

S>3mm V=(8~12) ×S

Sadece minimum bükülme genişliğini değiştirerek ve bükme açısı alt kalıbın sınırının genel boyutu bilimsel olarak belirlenebilir.

| S | V | F | R | B |

|---|---|---|---|---|

| 0.5 | - | - | - | - |

| - | - | - | - | |

| -8 | -28 | -1 | -4 | |

| 1 | 8 | 110 | 1 | 4 |

| 8 | 80 | 1.2 | 5 | |

| 10 | 70 | 1.5 | 6 | |

| 1.2 | 8 | 120 | 1.2 | 5 |

| 10 | 100 | 1.5 | 6 | |

| 12 | 80 | 1.8 | 7 | |

| 1.5 | 10 | 150 | 1.5 | 6 |

| 12 | 130 | 1.8 | 7 | |

| 16 | 90 | 2.4 | 9.5 | |

| 2 | 12 | 220 | 1.8 | 7 |

| 18 | 170 | 2.4 | 9.5 | |

| 20 | 130 | 3 | 12 | |

| 2.5 | 18 | 250 | 2.5 | 9.5 |

| 20 | 210 | 3 | 12 | |

| 24 | 130 | 3.6 | 15 | |

| 3 | 20 | 300 | 3 | 12 |

| 24 | 250 | 3.6 | 15 | |

| 32 | 190 | 4.8 | 20 | |

| 4 | 24 | 440 | 3.6 | 15 |

| 32 | 340 | 4.8 | 20 | |

| 40 | 270 | 6 | 25 | |

| 5 | 32 | 550 | 4.8 | 20 |

| 40 | 420 | 6 | 25 | |

| 50 | 320 | 7.5 | 32 | |

| 6 | 40 | 600 | 6.5 | 25 |

| 50 | 480 | 8 | 32 | |

| 60 | 400 | 9.5 | 38 | |

| 8 | 50 | 880 | 8 | 32 |

| 60 | 720 | 10 | 38 | |

| 80 | 530 | 12.5 | 51 | |

| 10 | 60 | 1100 | 10 | 38 |

| 80 | 850 | 13 | 51 | |

| 100 | 570 | 16 | 62 | |

| 12 | 80 | 1200 | 13 | 51 |

| 100 | 960 | 16 | 62 | |

| 120 | 800 | 19 | 73 | |

| 14 | 100 | 1310 | 15 | 62 |

| 120 | 1090 | 18 | 73 | |

| 140 | 980 | 21 | 85 | |

| 15 | 100 | 1500 | 15 | 62 |

| 120 | 1250 | 18 | 73 | |

| 140 | 1070 | 21 | 85 | |

| 16 | 120 | 1420 | 18 | 68 |

| 140 | 1230 | 21 | 79 | |

| 160 | 1070 | 24 | 90 | |

| 18 | 140 | 1545 | 21 | 87 |

| 160 | 1350 | 24 | 100 | |

| 180 | 1200 | 27 | 112 | |

| 20 | 140 | 1900 | 25 | 85 |

| 180 | 1700 | 28 | 98 | |

| 200 | 1350 | 38 | 121 | |

| 25 | 180 | 2550 | 28 | 100 |

| 200 | 2100 | 38 | 121 | |

| 250 | 1700 | 41 | 131 | |

| 30 | 200 | 3000 | 38 | 125 |

| 250 | 2550 | 41 | 131 | |

| 300 | 2100 | 53 | 143 |

Bükme işlemi sırasında, bükme kuvveti çalışma tezgahı yüzeyinde yoğunlaşır ve aynı zamanda takım üzerine etki eder. Bu nedenle, takımın taşıyabileceği yük kapasitesini aşmamalıdır.

Örneğin:

Alt kalıbı seçerken seçenekler V12, V16 ve V20'dir. V16'yı seçerken plakanın kalınlığını göz önünde bulundurmak en iyisidir.

Nispeten, yarıçap çok önemli değildir ve bükme genişliği (b) minimum bükme yarıçapından daha büyük olduğunda, farklı kalınlıktaki plakalar aynı alt kalıpla işlenebilir.

V16 S= 1.5mmm, 2mm, 2.5mm

Not: Eğer bu bir kalıplama aleti ise, bükme kuvveti iki veya üç kat daha fazla olmalıdır.

FP= (2....3)Fb

Gerekli abkant pres tonajını şu şekilde de hesaplayabilirsiniz Abkant Pres Bükme Kuvveti Hesaplayıcı.

Üst kalıp seçimi de bükme kuvvetine göre yapılmalı ve yük kapasitesi aşılmamalıdır. Ayrıca, müşteriler özel takımlar seçebilirler, ancak standart takımlara kıyasla farklı yük kapasitesinin farkında olmalıdırlar.

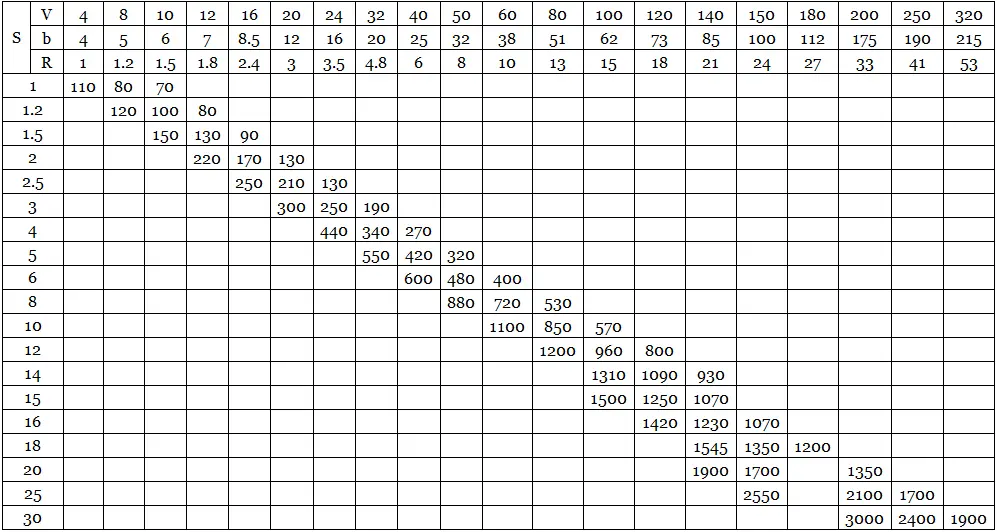

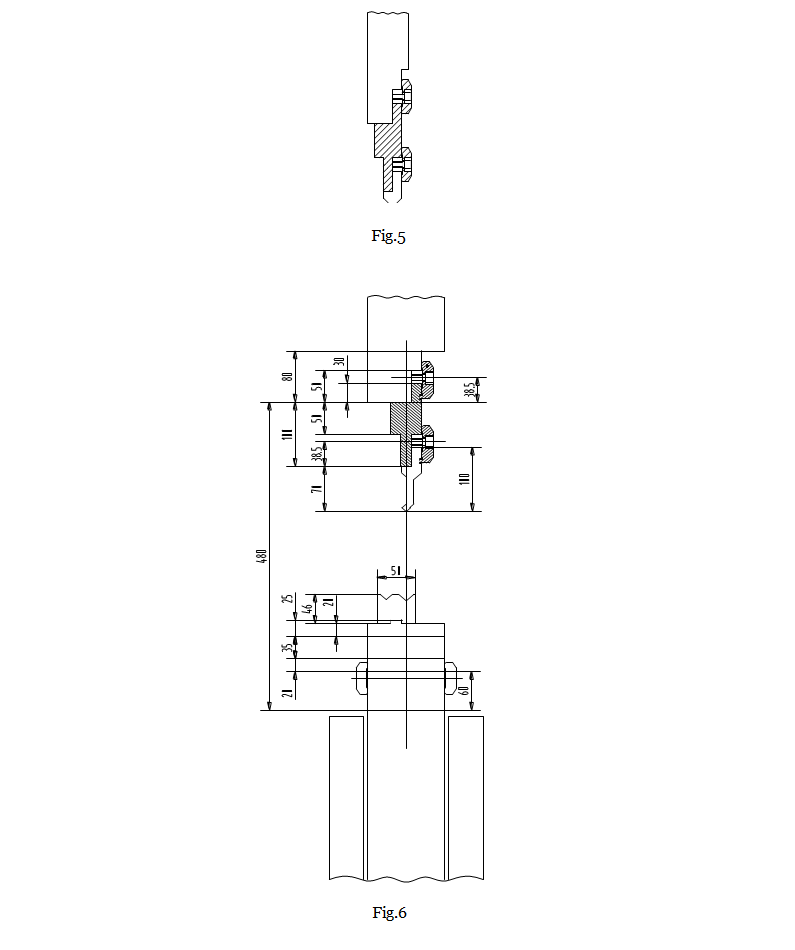

Not: Operatör, Şekil 5 ve 6'da gösterildiği gibi makinenin tehlikeli alanlarında güvenlik ilkelerine uymalıdır.

A. Aletlerin içinden geçmek yasaktır.

B. Kazaları önlemek için, üst ve alt kalıpları takmadan önce, başlatma düğmesi ikinci kontrol konumuna ayarlanmalı ve NC sürüş düğmesi "eksen durdurma" olarak ayarlanmalıdır.

Aşağıdaki tablo sadece referans içindir. Herhangi bir sorunuz varsa, lütfen işleme materyaline başvurun.

| Tip | Çekme mukavemeti Kg/mm2 | |

|---|---|---|

| Alüminyum | Yumuşak sertlik | 10.5 |

| Orta halli | 13.3 | |

| Yüksek | 19.6 | |

| Pirinç | Yumuşak | 32.9 |

| Mennir yüksek mukavemetli korozyona dayanıklı konstantan | Orta halli | 42 |

| Yüksek | 59.5 | |

| Bakır | Haddelenmiş | 25.9 |

| Krom Plaka Alüminyum | Yumuşak | 24.5 |

| Isıl işlem | 38.5 | |

| Demir | Ferforje demir | 35 |

| Çelik | 0.25%c | 46.9 |

| 0,5%c | 66.5 | |

| 0,75%c | 80.5 | |

| 1.0%c | 91 | |

| 1.2%c | 105 | |

| 1# Hacim çelik | 52.5 | |

| Paslanmaz çelik 18-8 | 66.5 | |

Not:

Başlamadan önce, herhangi bir zarara neden olmayacağından emin olun.

Makine aleti, tüm koruyucu önlemler ve güvenlik cihazları yerinde olacak şekilde güvenli ve çalışmaya uygun bir durumda olmalıdır.

Tehlikeli işlemlerden kaçının ve güvenlik önlemlerine uyun.

Bir arıza meydana gelirse, makineyi derhal durdurun ve sorunu giderin.

Arıza çözümü kalifiye bir teknisyen veya uzman gözetiminde gerçekleştirilmelidir.

Makinenin dış yüzeyini düzenli olarak hasar veya arızalara karşı kontrol edin ve gerekirse durdurun.

Operatör kullanım kılavuzunu iyice okumalıdır.

| Başarısızlık | Nedenler |

| Pres motoru hızlı hareket edemiyor | Kılavuz ray hareket çıkıntısı, değişim valfi EV1/2 hasarlı, kontrol valfi SV1/2 hasarlı |

| Pres motoru basınç üretemiyor | Değişim EV1/2 çalışmadı, dolum vanası V5/6 açıldı, basınç ayarı hasarlı, pompa aşınması ve yıpranması |

| Pres motoru durma konumunda 5-10 saniye durur ve ardından yavaş hareket eder | EV5/6 valfinde dolum kapalı, yağ silindirinde yağ konumu çok düşük |

| Pres kafası önce hafifçe geriye hareket eder, ardından yavaşça başlar | Tek valf V11/V12 açıldı, ayar parametreleri yanlış |

| Bükülme doğru değil | Kontrol vanası arızası, temel ayar yanlış, dönüştürücü iyi ayarlanmıyor veya dönüştürücü hasarlı. |

| Pres kafası geri gidemiyor, pres kafası yavaşça geri gidiyor | Kontrol valfi SV1/2 hasarlı, değişim valfi Ev1/2 yanıt vermiyor, dolum valfi kapanma konumunda sıkışmış, tek valf EV9/8 kapanma konumunda, basınç ayar valfi EVP hasarlı, yanlış parametre ayarı, kılavuz ray hareket aralığı, strok basıncı çok düşük. |

| Pres kafası yüksek konumda durur, 2-3 mm'ye kadar geri gider, yavaşça aşağı hareket eder ve hız 2 mm / dakikayı geçmez | Tek yönlü V7/8 açıldı, EV1/2 sızıntısını veya tapasını değiştirin |

Not: Olası arızaları gidermek ve denetim ve bakım prosedürlerine uymak için kalifiye bir kişi gereklidir. Garanti süresi boyunca bakım personelini bilgilendirin. Arıza yanlış kullanımdan kaynaklanıyorsa, bakım personeli sorumlu tutulmayacaktır.

Not:

Durmanın iki yolu var:

-Kaydırıcı bloğu alt ölü noktanın ortasına getirin

-Ana motor anahtarını kapatın

-İşlem seçim anahtarını "0" olarak ayarlayın

-Ana şalteri "0 "a ayarlayın

-İki tahta parçasını çalışma masasının üzerine yerleştirin

-"İşlem seçimi" anahtarını "2" konumuna getirin (ayarlama için)

- "Manuel" modda çalıştırın

Makine durduktan sonra, kaydırıcı bloğu ahşabı hafifçe birleştirene kadar manuel olarak aşağı hareket ettirin.

-Ana motoru kapatın

-İşlem seçim anahtarını "0" olarak değiştirin

-Ana şalteri "0 "a ayarlayın

Bu düğme etkinleştirildiğinde, tüm eksenler duracak ve pompa kapanacak, ancak kontrol sistemi aktif kalacaktır. Makineyi yeniden başlatmak için:

-Acil durum düğmesini bırakın

-Yeşil "ana motor çalıştırma" düğmesine basın. Makine takımını yeniden başlatmaya gerek yoktur.

Bir durma durumunda, kaydırıcı bloğun bir tarafı eğik veya seviye konumundan daha düşükse, manuel olarak ayarlanabilir, ancak makine kapatılmalı ve normal koşullar altında yeniden başlatılmalıdır.

Not: Kaydırıcı bloğu düzeltilemiyorsa veya konumlandırma işlevi tekrar tekrar başarısız oluyorsa, bu durum kontrol sisteminde veya hidrolik sistemde bir arıza olduğunu gösterebilir.

Bakım ve testten sorumlu kişi kullanım kılavuzunu iyice okumalı ve yeterli deneyime sahip olmalıdır.

Bu makinenin üreticisine bir kontrol yaptırmanız tavsiye edilir.

Makine operatörü, olası sızıntılar veya gevşek parçalar için günlük bir inceleme yapmalıdır.

Kullanıcı bir arızayı çözemezse, derhal üreticiye haber vermelidir.

Haftalık Bakım Kontrol Listesi:

Hidrolik Yağ Dolumu:

T = V /Q* 5

Filtre Çekirdeği Değiştirme Programı:

Not: Sarı "filtreyi değiştir" gösterge ışığı yanarsa, çekirdek 8 saatlik çalışma süresi içinde değiştirilmelidir.

Gerekirse, makinedeki tüm eksenlerin sıfır konumu (arka dayama konumlandırıcısı olmadan) haftalık olarak kontrol edilmeli veya DNC'den telafi alınmalıdır.

Düzenli Denetim Maddeleri:

Valf Kontrol Programı:

V7, V8, V9 ve V10 valfleri her altı ayda bir aşağıdaki prosedürler kullanılarak kontrol edilmelidir:

Not: Yukarıda belirtilen çek valfler güvenlik sisteminin bir parçasıdır. Hasar görmüş olabilecek valfleri değiştirmeden önce makine takımını çalıştırmayın.

Basınç Ayar Valfi Kontrolü:

Mekanik basınç ayar vanasının emniyet conta halkası her yıl kontrol edilmelidir.

Not: Yukarıdaki ayarlama yapılamazsa, garanti süresi boyunca kalite sorunları için herhangi bir tazminat talebi geçersiz olacaktır.

Hidrolik Yağ Değiştirme Programı:

Hidrolik yağ ve yağlayıcı önerme

| Üretici firma | Hidrolik yağ | Yağ |

|---|---|---|

| ESSO | NUTO H46 | BEACON EP2 |

| KABUK | TELLUS 46 | ALVANYA EP2 |

| KÖRFEZ | HARMONY 46 AW | CROWN EP2 |

| BP | HLP 46 | LS2 |

| FEXACO | RANDO YAĞI 46 | MUTIFAX EP2 |

| MOBİL YAĞ | MOBIL DTE 25 | MOBIL LUX EP2 |

İşte çizimler: