Bazı malzemeleri kaynak ve elektrik uygulamalarında elektrotlar için ideal kılan nedir? Bu makale Krom Zirkonyum Bakır, Berilyum Bakır, Alüminyum Oksit Bakır, Tungsten ve Molibden gibi çeşitli elektrot malzemelerinin özelliklerini incelemektedir. İletkenlik, sertlik ve aşınmaya karşı direnç gibi benzersiz özelliklerinin performanslarını ve farklı endüstriyel kullanımlar için uygunluklarını nasıl etkilediğini açıklamaktadır. Okuyarak, belirli kaynak ihtiyaçları için en iyi malzemeyi nasıl seçeceğinizi, performans ve maliyeti nasıl dengeleyeceğinizi anlayacaksınız.

Krom Zirkonyum Bakır (CuCrZr), mükemmel fizikokimyasal özellikleri ve maliyet etkinliği ile direnç kaynağı elektrotları için en yaygın kullanılan malzemedir.

1) Krom Zirkonyum Bakır elektrot, kaynak elektrotları için dört performans göstergesinde iyi bir denge sağlar:

★ Mükemmel iletkenlik, kaynak devresinin empedansının en aza indirilmesini sağlayarak yüksek kaliteli kaynak elde edilmesini sağlar.

★ Yüksek sıcaklık mekanik özellikleri - daha yüksek yumuşama sıcaklığı, elektrot malzemesinin yüksek sıcaklık kaynak koşulları altında performansını ve ömrünü garanti eder.

★ Aşınma direnci - elektrot kolayca aşınmaz, ömrünü uzatır ve maliyetleri azaltır.

★ Daha yüksek sertlik ve mukavemet - elektrot kafasının belirli basınçlar altında kolayca deforme olmamasını sağlayarak kaynak kali̇tesi̇.

2) Elektrotlar endüstriyel üretimde sarf malzemeleridir ve büyük miktarlarda kullanılırlar. Bu nedenle, fiyatları ve maliyetleri önemli hususlardır.

Üstün performansı göz önüne alındığında, Krom Zirkonyum Bakır elektrotlar nispeten ucuzdur ve üretim ihtiyaçlarını karşılayabilir.

3) Krom Zirkonyum Bakır elektrotlar aşağıdakiler için uygundur punta kaynağı Karbon çelik levhaların, paslanmaz çelik levhaların ve kaplamalı levhaların projeksiyon kaynağı.

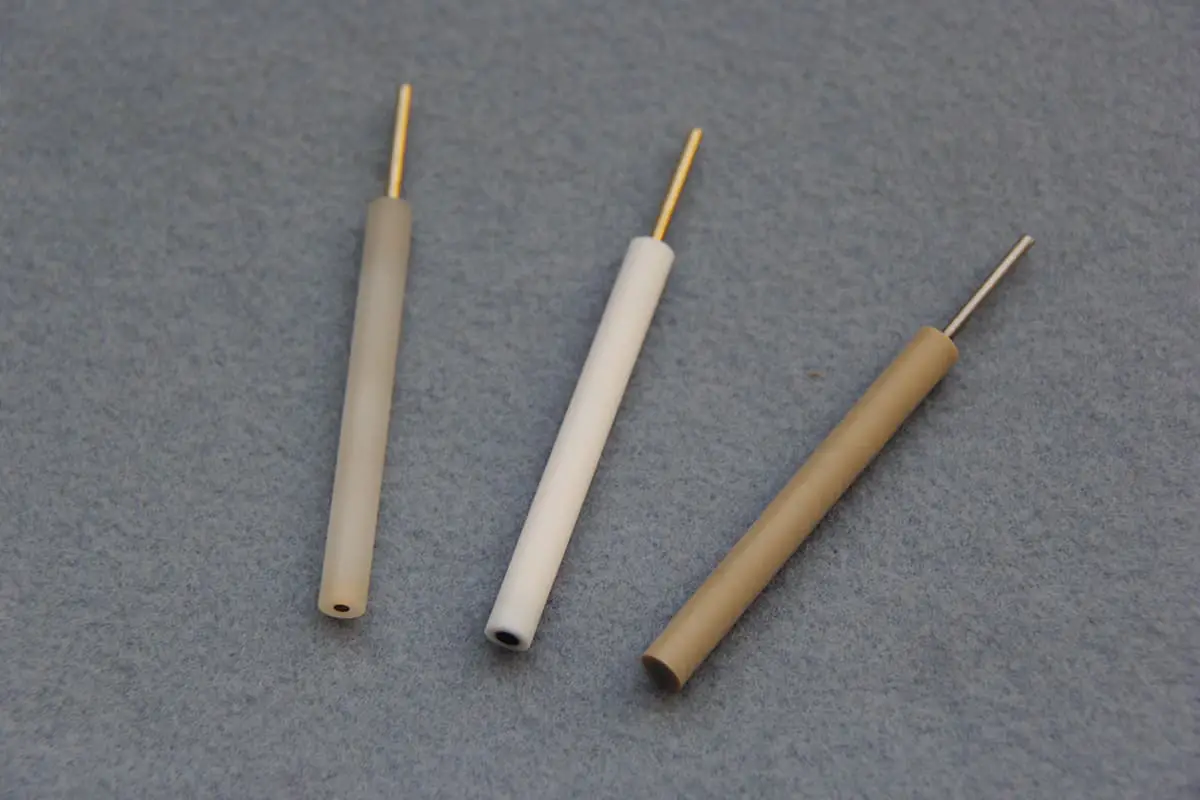

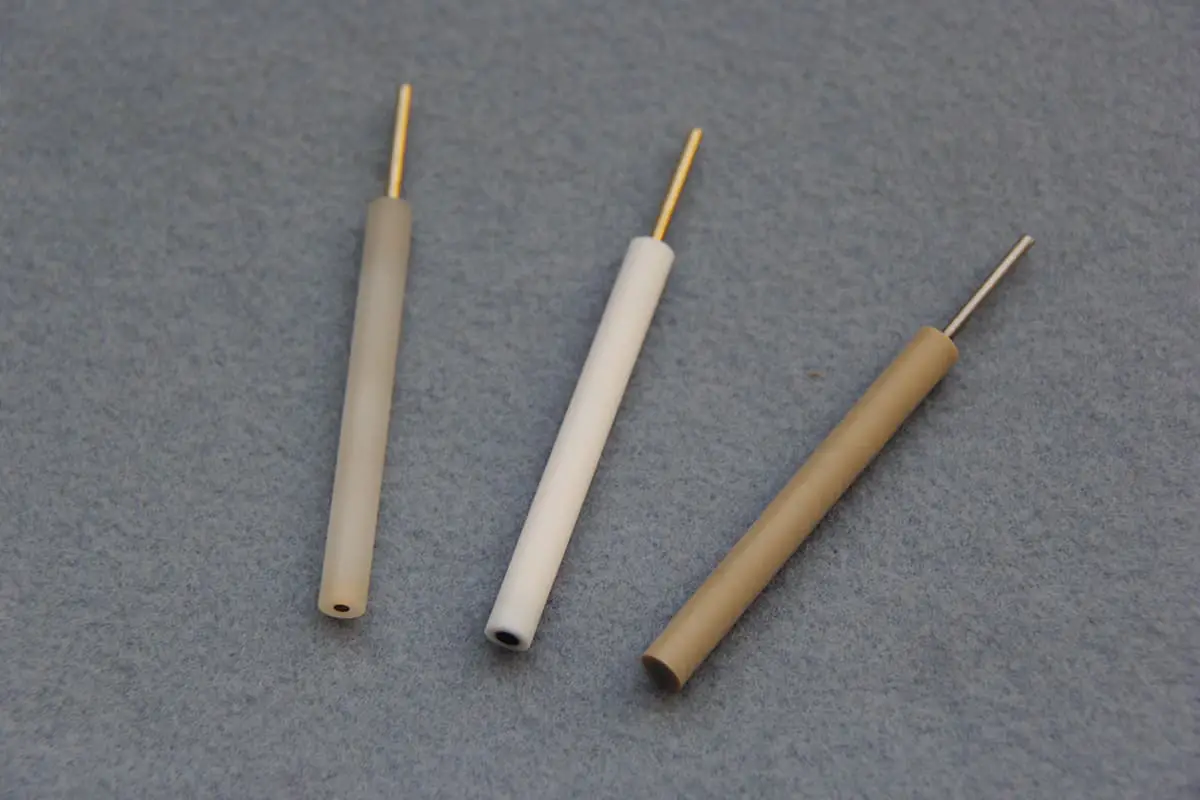

Krom Zirkonyum Bakır malzeme, elektrot kapakları, elektrot bağlantıları, elektrot başlıkları, elektrot sapları, özel projeksi̇yon kaynaği elektrotlar, kaynak çarkları, iletken nozullar ve diğer elektrot parçaları.

Zirkonyum bakır ile karşılaştırıldığında berilyum bakır (BeCu) elektrot malzemesi daha yüksek sertlik (HRB95~104'e ulaşan), mukavemet (800Mpa/n/mm'ye kadar2) ve yumuşama sıcaklığı (650 ℃'ye kadar). Bununla birlikte, elektrik iletkenliği önemli ölçüde daha düşüktür ve bu daha az arzu edilir bir durumdur.

Berilyum bakır (BeCu) elektrot malzemesi, önemli ölçüde basınç altında olan sac metal parçaların yanı sıra daha sert malzemelerin kaynağı için uygundur. dikiş kaynağı kaynak dikişi kaynağı için kullanılan tekerlekler.

Mükemmel esnekliği ve termal iletkenliği nedeniyle krank elektrot bağlantı çubukları ve robotlar tarafından kullanılan transformatörler gibi bazı yüksek mukavemetli elektrot bileşenleri için de kullanılır. Saplama kaynağı için kaynak pensi üretimi için çok uygundur.

Yüksek maliyetine rağmen, berilyum bakır (BeCu) elektrot genellikle özel bir elektrot malzemesi olarak kategorize edilir.

Dispersiyonla Güçlendirilmiş Bakır olarak da bilinen Alüminyum Oksit Bakır (CuAl2O3), daha yüksek mukavemet (600Mpa/n/mm'ye kadar2) Zirkonyum Bakır ile karşılaştırıldığında.

Mükemmel yüksek sıcaklık mekanik özellikleri (yumuşama sıcaklığı 900°C'ye ulaşır) ve iyi elektrik iletkenliği (iletkenlik oranı 80~85IACS%) ile birlikte olağanüstü aşınma direnci ve uzun ömürlülük sergiler.

Alüminyum Oksit Bakır (CuAl2O3), üstün mukavemeti, yumuşama sıcaklığı ve iletkenliği ile ayırt edilen olağanüstü bir elektrot malzemesi olarak hizmet eder. Zirkonyum Bakır elektrotlar gibi elektrot ve iş parçası arasında yapışma oluşturmadığından, galvanizli plakaların kaynağında kullanıldığında özellikle üstündür.

Bu, sık taşlama ihtiyacını ortadan kaldırarak galvanizli plakaların kaynaklanmasındaki zorluğu etkili bir şekilde ele alır, böylece verimliliği artırır ve üretim maliyetlerini azaltır.

Alüminyum Oksit Bakır elektrotlar üstün kaynak performansı sunarken, mevcut üretim maliyetleri oldukça yüksektir ve bu da yaygın kullanımlarını engellemektedir.

Bununla birlikte, galvanizli plakalar için mükemmel kaynak özellikleri ve bu plakaların yaygın kullanımı umut verici bir pazar görünümü sunmaktadır.

Alüminyum Oksit Bakır elektrotlar galvanizli çelik plakalar, alüminyum ürünler, karbon çelik plakalar ve paslanmaz çelik plakalardan yapılmış parçaların kaynağı için kullanılır.

Tungsten Elektrot

Tungsten elektrot malzemeleri arasında saf tungsten, yüksek yoğunluklu tungsten alaşımları ve tungsten-bakır alaşımları bulunur.

Yüksek yoğunluklu tungsten alaşımları, tungsten içine az miktarda nikel-demir veya nikel-bakır sinterlenerek oluşturulurken, tungsten-bakır kompozit malzemeler (Tungsten-Bakır) 10-40% (ağırlıkça) bakır içerir.

Molibden Elektrot

Tungsten-molibden elektrotlar yüksek sertlik, yüksek erime noktası ve üstün yüksek sıcaklık performansı sergileyerek bakır, alüminyum ve nikel gibi demir içermeyen metallerin kaynağı için uygun hale gelir. metal sac.

CuCrZr Fizikokimyasal Özellikler Tablosu

a) CuCrZr Kimyasal Bileşimi ve Fiziksel Özellikleri

b) 1) CuCrZr (Krom Zirkonyum Bakır) Kalıplama İşlemi

Vakum Eritme - Sıcak Dövme (Ekstrüzyon) - Katı Eritme - Soğuk Dövme (Çekme) - Yaşlandırma İşlemi

Yukarıdaki süreç, sıkı kalite kontrolü ile birlikte, malzemenin mükemmel elektrik iletkenliğini, yüksek mukavemetini ve iyi aşınma direncini sağlar. Üretilen elektrot başlıkları, elektrot başlıkları ve özel şekilli elektrotlar, soğuk ekstrüzyon işlemi ve hassas işleme kullanılarak ürünün yoğunluğunu daha da artırır. Geliştirilmiş ürün performansı daha mükemmel, dayanıklıdır ve istikrarlı kaynak kalitesi sağlar.

2) Kimyasal Bileşim

| Element | Cr | Zr | Si | Mg | Cu |

| İçerik (%) | 0.7-1.0 | 0.08-0.2 | Eser miktarda | Eser miktarda | Denge |

3) Fiziksel Özellikler

| Malzeme şekli | Yuvarlak çubuk | Bloklar/diskler |

| Özgül ağırlık (p) (g/cm3) | 8.9 | 8.9 |

| Sertlik (HRB) | 80-85 | 78-82 |

| İletkenlik (IACS%) | 80-85 | 75-80 |

| Yumuşama sıcaklığı (℃) | 550 | 550 |

| Uzama oranı (%) | 15 | 15 |

| Çekme dayanımı (MPa/n/mm2) | 420 | 420 |

c) Al2O3Cu ve BeCu'nun Kimyasal Bileşimi ve Fiziksel Özellikleri

1) Kimyasal Bileşim

| Eleman içeriği (%) | A1203 | Cu |

| A1203Cu | 0.8-1.0 | Denge |

| Eleman içeriği (%) | Olmak | Ni | Cu |

| BeCu | 0.4-0.5 | 1.0-1.5 | Denge |

3) Fiziksel Özellikler

| Malzeme şekli | A1203Cu | BeCu |

| Özgül ağırlık (P) (g/cm3) | 8.9 | 8.9 |

| Sertlik (HRB) | 73-83 | ≥ 95 |

| İletkenlik (IACS%) | 80-85 | ≥ 50 |

| Yumuşama sıcaklığı (℃) | 900 | 650 |

| Uzama oranı (%) | 5-10 | 8-16 |

| Çekme dayanımı (MPa/n/mm2) | 460-580 | 600-700 |

Talimatlar:

1) Alaşımın kimyasal bileşim analizi ZBH62-003.1-H62003.8 yönergelerine göre yapılır.

2) Alaşımın sertliği GB230'a göre belirlenir, her numune üç noktada test edilir ve ortalama değer alınır.

3) İletkenlik bir girdap akımı iletkenlik ölçer kullanılarak ölçülür (girdap akımı karşılaştırma yöntemi). Her numune üç noktada test edilir ve ortalama değer alınır. Çapı 15 mm'den küçük numuneler için ölçümler GB3048.2 hükümlerine göre yapılabilir.

4) Yumuşama sıcaklığı testi için numune 550°C'ye kadar ısıtılmış bir fırına yerleştirilir (fırın kapağını kapattıktan sonra bu sıcaklığa geri dönmesi ve 2 saat boyunca bu sıcaklığı koruması gerekir. su verme soğutma). Numune odasının ortam sıcaklığı değeri ölçülür (üç noktanın ortalaması) ve sertliği, orijinal sertliğe kıyasla 15%'den daha fazla azalmamalıdır.