Sac metal bükmede hassasiyeti nasıl sağlarız? Bu makale, bükme yarıçapı ve malzeme kalınlığı gibi bükme işlemini etkileyen temel parametreleri incelemektedir. Deneysel verileri ve ölçüm tekniklerini analiz ederek, yaygın hataları vurgulamakta ve doğru araçları ve yöntemleri seçmek için çözümler sunmaktadır. Okuyucular, boyutsal doğruluğu iyileştirme ve bükülmüş metal bileşenlerin kalitesini artırma konusunda içgörü kazanacaklardır.

Asansör sac metal bileşenlerinin bükülme hassasiyetini artırmak için, SPC, SPHC, SUS304 ve 804-GG gibi yaygın olarak kullanılan malzemelerin bükülme yarıçapı (R-açısı), sac metal atölyesinde bir CNC abkant pres kullanılarak 90° açıyla doğru bir şekilde ölçülmüştür. Bükülme yarıçapını belirlemek için optik bir ölçüm cihazı kullanılmış ve bükülme katsayısı kumpas yardımıyla hesaplanmıştır.

Test sonuçları, uygun bükme takımının seçilmesi, bükme sırasında R açısının doğruluğunun artırılması ve bükme boyutlarının hesaplanmasının doğruluğunun artırılması için bir referans görevi görür ve veri desteği sağlar.

Bu bükülme yarıçapı (iç R) ve bükme katsayısı, bükme işleminin kalitesini etkileyen önemli faktörlerdir. Bükme yarıçapı bükme aleti, malzeme kalınlığı ve performans faktörleriyle ilişkiliyken, bükme katsayısı malzeme kalınlığı, bükme yarıçapı ve bükme açısı. Bükme katsayısı, iş parçasının katlanmamış boyutlarını da etkiler.

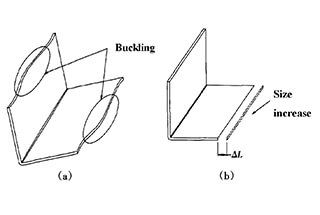

90° eğilme faktörünün hesaplanması için geçerli formül α = 1.36t + 0.43R'dir (burada t malzeme plakası kalınlığını temsil eder). Eğilme faktörünün hesaplanmasındaki yaygın hatalardan bazıları şunlardır:

Bir iş parçası birden fazla kez büküldüğünde, bükme katsayısındaki hata birikerek bitmiş üründe zayıf boyutsal doğruluğa yol açar.

Bu sorunları ele almak için, bu deneyde çeşitli bükme malzemelerinin gerçek kalınlığı ölçülmüş, iç ve dış bükme yarıçapını daha doğru bir şekilde belirlemek için optik bir ölçüm cihazı kullanılmış, iş parçasının gerçek bükme katsayısı hesaplanmış ve sonuçlar formülle karşılaştırılmıştır. Bu, uygun bükme kalıplarının seçimine yardımcı olacak, bükme şekillendirme R'nin doğruluğunu artıracak ve boyutsal hesaplamaların doğruluğunu genişletecektir.

Deneyde kullanılan test malzemeleri SPCC, SPHC'dir, SUS304ve 804-GG, şirketimiz tarafından satın alınmıştır. Her bir malzeme için kalınlık özellikleri Tablo 1'de bulunabilir.

Tablo 1 Test malzemeleri ve kalınlıkları (mm)

| Kalınlık t/mm | 1.0 | 1.2 | 1.5 | 2.0 | 2.3 | 2.5 | 3.0 | 3.2 | 4.5 | 6.0 |

| SPCC | √ | √ | √ | √ | √ | √ | ||||

| SPHC | √ | √ | √ | |||||||

| SUS304 | √ | √ | √ | √ | √ | |||||

| 804-GG | √ |

Deneyde kullanılan numunelerin boyutu 100 mm x 100 mm'dir ve bunlar lazer kesim ve boşluk bırakma. Bu, numunelerin boyutsal doğruluğunun 0,1 mm düzeyinde olmasını sağlamıştır.

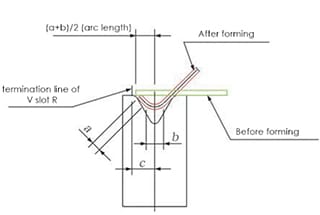

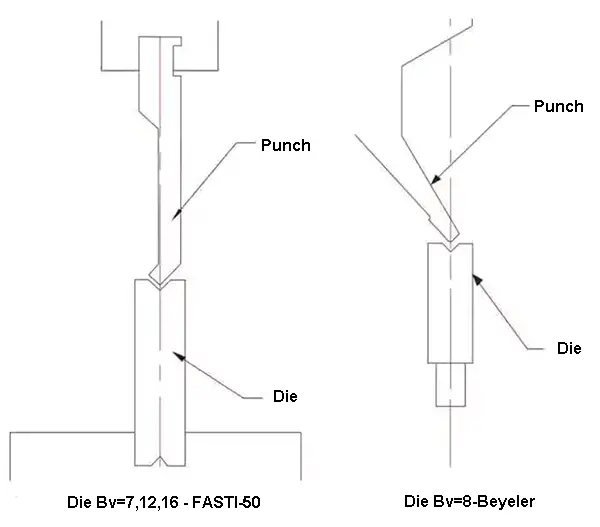

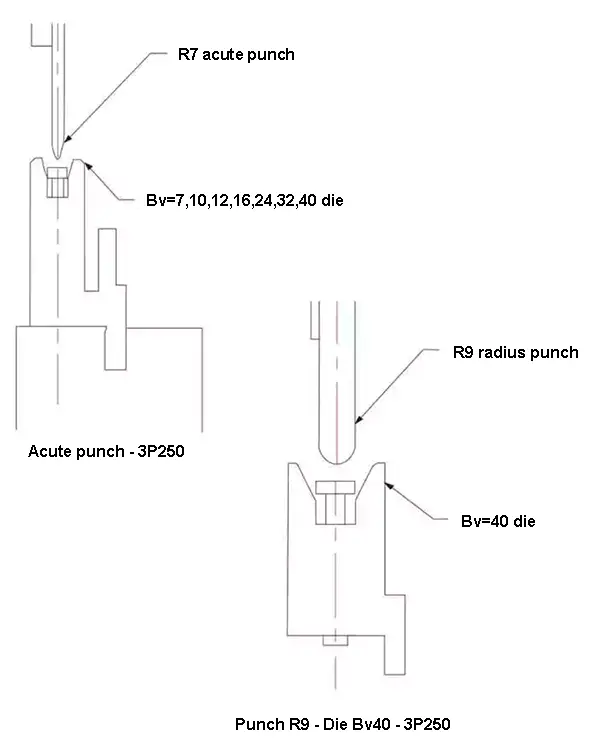

Deneyde kullanılan test bükme makinesi, asansör üretim tesisinde bulunan bir CNC abkant presidir. sac metal atölye çalışması. Deneyde kullanılan V-oluk hem FASTI-50 hem de Beyeler'i içeriyordu ve Şekil 1'de gösterildiği gibi pala üst kalıbı seçildi.

Şekil 1 V-oluk bükme kalıbı

Deneyde kullanılan üç nokta bükme makinesi bir 3P250 idi. Deney için seçilen düz bıçak üst kalıbı, Şekil 2'de gösterildiği gibi hem sivri kesici R7'yi hem de yuvarlak kesici R9'u içeriyordu.

Şekil 2 Üç noktalı bükme kalıbı

Tablo 2 Parametreleri pres freni, zımba ve kalıp

| Kalıp açıklığı (Bv/mm) Abkant pres ve zımba tipi | 7 | 8 | 10 | 12 | 16 | 24 | 32 | 40 | |

|---|---|---|---|---|---|---|---|---|---|

| V açılış (Deveboynu zımbası) | Beyeler | √ | |||||||

| FASTI-50 | √ | √ | √ | ||||||

| Üç sayı (düz yumruk) | 3P250 | √ | √ | √ | √ | √ | √ | √ | |

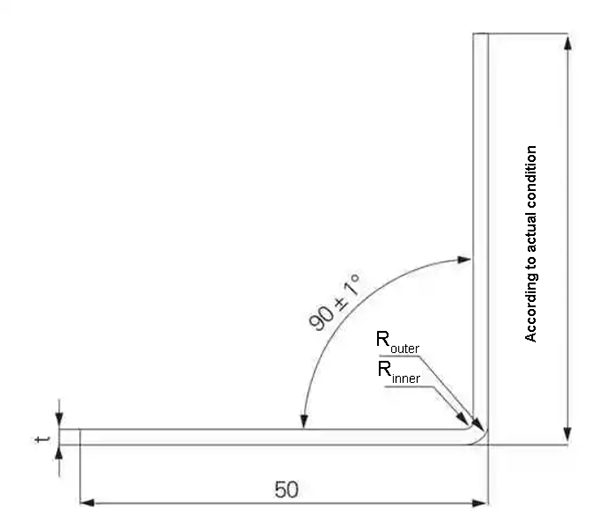

Numunelerin gerçek kalınlığı bir mikrometre kullanılarak ölçülmüş ve her bir spesifik kalınlık için dört parçanın ortalaması alınmıştır. Numuneler, Şekil 3'te gösterildiği gibi, numunelerin bir tarafının 50 mm uzunluğa sahip olmasını sağlamak amacıyla (90 ± 1) ° 'lik bir bükme açısında farklı bükme kalıpları kullanılarak bükülmüştür.

Şekil 3 Test Bükme Diyagramı

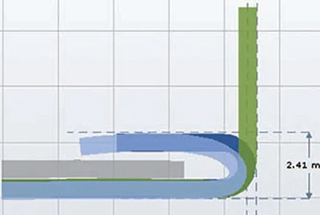

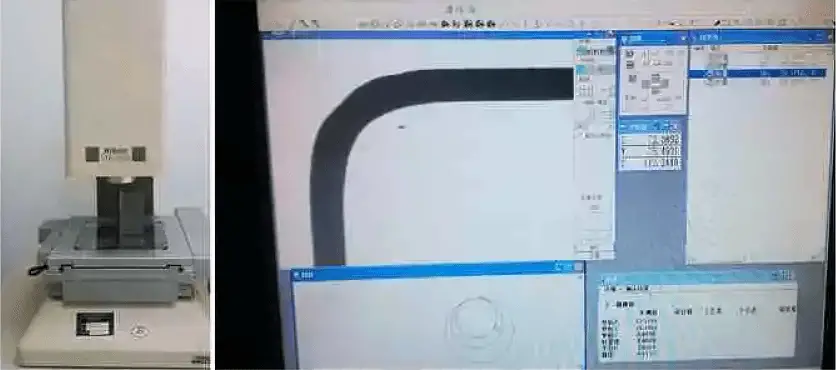

Her bir kalınlık spesifikasyonu 5 kez tekrarlanmıştır. bükme süreci. Bükme işlemi tamamlandıktan sonra, Şekil 4'te gösterildiği gibi dış bükme açısını (R dış) ve iç bükme açısını (R iç) hesaplamak için optik bir ölçüm cihazı kullanılarak bükme açısı konturları taranmıştır.

Şekil 4 Optik ölçüm cihazı ve bükme R-açısı ölçümü

Eğilme katsayısını hesaplamak amacıyla her iki tarafın uzunluğunu ölçmek için bir kumpas kullanılmıştır. Her kalınlık spesifikasyonu 5 kez tekrarlanmış ve ortalama değer alınmıştır.

Ekteki tablo test sonuçlarının bir derlemesidir. Tabloda gösterilen veriler, test malzemesinin gerçek kalınlığını, 90° bükümün iç ve dış yarıçapını, bükülme katsayısını ve bükümün incelmesini içerir.

Tablo 3, mikrometre ile ölçülen numunenin gerçek kalınlığını nominal kalınlığı ile karşılaştırmaktadır.

Tablo 3 Test malzemelerinin gerçek kalınlığı (mm)

| Nominal kalınlık | 1.0 | 1.2 | 1.5 | 2.0 | 2.3 | 2.5 | 3.0 | 3.2 | 4.5 | 6.0 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Gerçek kalınlık | SPCC | 1.00 | 1.18 | 1.48 | 2.01 | 2.50 | 2.97 | ||||

| SPHC | 3.13 | 4.20 | 5.91 | ||||||||

| SUS304 (Filmi çıkarın) | 0.93 | ||||||||||

| 804-GG | 2.26 | ||||||||||

Tablo, SPCC'nin gerçek kalınlığı ile nominal kalınlığı arasındaki farkın 0,03 mm olduğunu ortaya koymaktadır. Kaplamasız SUS304 malzemenin gerçek kalınlığı nominal kalınlığından yaklaşık 0,07 mm daha ince bulunmuştur. 4,5 mm sıcak haddelenmiş levha SPHC'nin gerçek kalınlığı 4,2 mm olarak ölçülmüştür.

Karşılaştırma Riç farklı bükülme koşulları altında, Riç malzeme, plaka kalınlığı, bükme yöntemi ve bükme takımından etkilenir.

Bu dört faktörden, diğer üç faktörün durumu eşittir:

Eğer V oluğunun genişliği Bv = 12 mm, Riç SPCC'de 1,2 mm ve SUS304 kalınlığı sırasıyla 1,85 mm ve 2,09 mm'dir.

Örneğin, Bv Üç nokta eğilmede = 12 mm, Riç SUS304'ün 1.0 ~ 2.0mm kalınlığında 2.33 ~ 2.51mm'dir, fark önemli değildir.

Aynı yuva genişliği bükülmesinin karşılaştırılması alt kalıp (Bv=7mm, 12mm ve 16mm) bükülme Riç üç noktadaki V-oluktakinden biraz daha büyüktür.

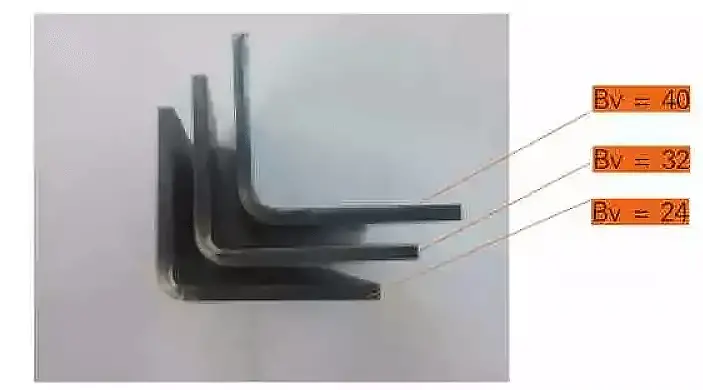

Şekil 5, alt kalıp yuvası genişliği Bv 24mm, 32mm ve 40mm için üç noktalı bükme R açılarının bir karşılaştırmasıdır, bu da yaklaşık 4.0mm, 4.7mm ve 5.9mm Riçsırasıyla.

Şekil 5 Farklı yuva genişliklerine sahip 4,5 mm SPHC bükmenin iç yarıçapının karşılaştırılması (üç noktalı dar zımba)

Bu nedenle, bükme kalıbı yuva genişliğine ek olarak Bvmalzeme, bükme yöntemi (V-yuvası ve üç nokta) de bükme Riçdikkat edilmelidir.

Testte, Rdış ve Riç bükülme açısına yakın ortalama kalınlığı temsil etmek için kullanılır, yani, t' = Rdış - Riç.

Böylece indirgeme oranı η = (t - t')/t olur.

Ekteki tabloda yer alan verilerden, bu test durumundaki tüm vakalarda kalınlık azalmasının meydana geldiği görülebilir.

İndirgeme oranının çoğu 6%-15% arasındadır ve malzeme kalınlığı, bükme modu ve yuva genişliğinin incelme oranı üzerindeki etkisi daha karmaşıktır ve kuralı belirlemek zordur.

Bununla birlikte, SPHC incelme oranının daha düşük olduğu, yaklaşık 4% ila 6% olduğu görülebilir.

Testin Riç tarama hesaplaması için optik bir ölçüm cihazı kullanırken yuvarlaklık değeri hesaplanabilir.

(1) Bv = 7 ~ 16mm olduğunda, R'nin yuvarlaklık değeriiç ve Rdış çok küçüktür, çoğu ≤ 0,05 mm'dir, bu da bükülmüş iç ve dış köşe konturlarının yuvarlaklık derecesiyle büyük ölçüde eşleştiğini gösterir.

(2) Bv = 24mm, 32mm ve 40mm (hepsi üç nokta tipi) olduğunda, Riç ve Rdış hafifçe artarak 0,1 mm'yi aşar, bu da alt bükme kalıplarının oluk genişliği Bv 24 mm'ye çıktıktan sonra, bükmenin iç ve dış konturlarının yay derecesinin azaldığı anlamına gelir.

Program ayrıca eğilme katsayısı testinin ölçülen ve hesaplanan değerlerini de vermektedir (şu anda eğilme katsayısını hesaplamak için kullanılan yöntem, hesaplama formülü: α = 1.36t + 0.43Riç).

Karşılaştırma için, fark büyük değildir (hesaplamada, kalınlık t ve Riç her ikisi de gerçek test değeri tarafından hesaplamaya dahil edilir), bu da mevcut eğilme katsayısı formülünün α = 1.36t + 0.43Riç evrenseldir, eğilme katsayısı iki parametreye bağlıdır: malzemenin gerçek kalınlığı t ve gerçek eğilme Riç.

Riç malzeme, plaka kalınlığı, bükme yöntemi ve bükme aletinden etkilenir, gerçek Riç en basit ve en etkili yöntemdir.

İçin yeni malzemeler veya diğer kalınlıklara sahip bükülmüş parçalar için, gerçek kalınlığın ve bükülme Riç bükme aletinin.

Yukarıdaki analize dayanarak birkaç sonuç elde edilebilir:

(1) Test sonuçları, eğilme Riç, Rdış ve SPCC, SPHC, SUS304, 804-GG gibi yaygın olarak kullanılan çeşitli kalınlıktaki levhaların eğilme katsayıları sac metal atölyesi̇ Beyeler, FASTI-50 ve 3P250 gibi CNC abkant pres makineleri;

(2) Riç sadece bükme kalıbı ile ilgili değil, aynı zamanda malzeme ile de ilgilidir;

Test, Riç Aynı bükme parametreleri altında SUS304'ün mukavemeti SPCC'ninkinden biraz daha büyüktür;

(3) Diğer bükülme parametreleri aynı olduğunda, Riç üç noktalı bükme V-oluklu bükmeden biraz daha büyüktür, bu nedenle bükme katsayısı seçilirken bükme iş merkezi dikkate alınmalıdır;

(4) Eğilme katsayısı hesaplama formülü α=1.36t+0.43Riçevrenseldir.

Atölyede yaygın olarak kullanılan bükme malzemelerinin gerçek kalınlıklarının ve ilgili bükme kalıbı şekillendirme Riç daha doğru bir bükülme katsayısı hesaplayabilir.