Farklı malzemelerin sac metal bükmeyi nasıl etkilediğini hiç merak ettiniz mi? Bu aydınlatıcı makalede, deneyimli bir makine mühendisi malzeme türleri, kalınlık ve diğer faktörlerin bükme hesaplamaları üzerindeki etkisine ilişkin uzmanlığını paylaşıyor. Sac metal üretim süreçlerinizi optimize etmenize ve hassas sonuçlar elde etmenize yardımcı olabilecek değerli bilgileri keşfedin. Bir sektör uzmanından öğrenmek ve bükme bilginizi bir üst seviyeye taşımak için okumaya devam edin!

Kapsamlı çevrimiçi sac bükme hesaplayıcımız, sac bükme işlemleri için kritik parametreleri hızlı ve doğru bir şekilde belirlemenizi sağlayan hassas metal işleme için önemli bir araçtır. Bu gelişmiş hesap makinesi aşağıdakiler hakkında önemli bilgiler sağlar:

Optimal Kullanım Talimatları:

Sac metal üretim sürecinizi geliştirmek, doğruluğu artırmak, malzeme israfını azaltmak ve üretim iş akışınızı kolaylaştırmak için bu güçlü hesap makinesinden yararlanın.

İlgili okuma:

Sac metal bükme, metal imalatında bir metal levhanın düz bir eksen boyunca deforme edilmesini içeren temel bir işlemdir. Bu işlem, farklı şekil ve işlevlere sahip çok çeşitli metal ürünler oluşturmak için gereklidir. Hassas ve doğru bükümler elde etmek için tasarım ve üretim aşamalarında birkaç temel kavramın anlaşılması ve dikkate alınması gerekir.

Bükme süreci, nihai parçanın ayrıntılı bir tasarımıyla başlar. Bu, AutoCAD veya SolidWorks gibi CAD yazılımlarını kullanarak 3D modeller oluşturmayı içerir. Tasarım, bükme payı, kabartmalar ve bükme çizgileri dahil olmak üzere çeşitli faktörleri hesaba katmalıdır. Düzgün hazırlanmış dosyalar, nihai ürünün istenen özellikleri ve kalite standartlarını karşılamasını sağlar.

Bükülme payı, nötr eksenin bükülmenin başından sonuna kadar olan uzunluğunu temsil eder. K-faktörü, malzeme kalınlığına göre nötr eksenin konumunu belirlemeye yardımcı olan bir katsayıdır. Malzeme özelliklerine ve kullanılan bükme yöntemine bağlı olarak değişir. Örneğin, alüminyum sac içeren bir vaka çalışmasında, doğru bükümler elde etmek için 0,3'lük bir K faktörü kullanılmıştır. Bükme payının ve K faktörünün anlaşılması ve doğru bir şekilde hesaplanması, hassas bükümler elde etmek ve parçanın genel boyutlarını korumak için gereklidir.

Büküm yarıçapı, bükümün eğriliğidir ve sac levhanın yapısal bütünlüğünü korumak için hayati önem taşır. Minimum büküm yarıçapı, deformasyon veya çatlamayı önlemek için tipik olarak en az sac levha kalınlığına eşit olmalıdır. Tüm bükümlerde tutarlı büküm yarıçapları sağlamak da uygun maliyetli ve verimli tasarımlara katkıda bulunabilir.

Geri yaylanma, bükülmüş bir sac metal parçanın bükme kuvveti kaldırıldıktan sonra kısmen orijinal şekline dönme eğilimidir. Bu olgu nihai parça boyutlarında yanlışlıklara yol açabilir. Geri yaylanmayı telafi etmek için, alttan bastırma ve kaplama gibi yöntemlerle ek kuvvet uygulanabilir. Dibe bastırma, sac levhayı kalıbın tabanına sıkıştırarak geri yaylanmayı etkili bir şekilde ortadan kaldırır. Kaplama, kalıcı bir deformasyon oluşturmak için yüksek basınç uygulanmasını içerir ve geri yaylanmanın etkilerini daha da azaltır.

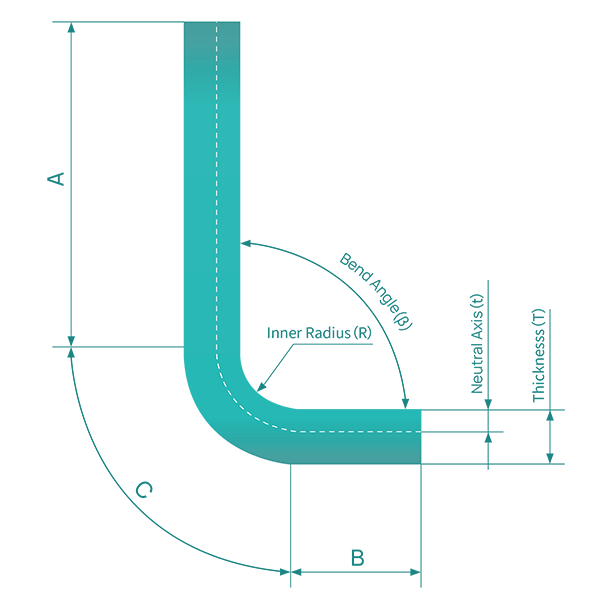

Nötr eksen, bükme sırasında gerilme veya sıkıştırma yaşamayan sac metal içindeki hayali bir çizgidir. Germe bölgesi, malzemenin gerildiği bükme işleminin dışında yer alırken, sıkıştırma bölgesi malzemenin sıkıştığı iç kısımda yer alır. Bu bölgeleri anlamak, doğru bükme hesaplamaları ve bükme işlemi sırasında malzemenin davranışını tahmin etmek için çok önemlidir.

Büküm oryantasyonu, bükümlerin yapıldığı yönü ifade eder. Uygun maliyetli ve verimli üretim için, aynı düzlemden gelen bükümler aynı yönde yönlendirilmelidir. Bu yaklaşım, parçayı yeniden yönlendirme ihtiyacını azaltarak zaman ve kaynak tasarrufu sağlar. Tutarlı büküm yönü, üretim süreci boyunca tek tip takım ve kurulumun korunmasına da yardımcı olur.

Sektörde, her birinin kendine özgü avantajları ve sınırlamaları olan çeşitli bükme yöntemleri kullanılmaktadır:

Tasarımcılar ve mühendisler bu temel kavramları iyice anlayarak bükme işlemi sırasında bilinçli kararlar verebilir, yüksek kaliteli ve hassas sac metal parçalar elde edebilirler.

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Sac metal bükmede K faktörü, tarafsız eksenden olan mesafenin malzeme kalınlığına oranını temsil eden çok önemli bir parametredir. Nötr eksen, metal içinde bükme sırasında hiçbir sıkıştırma veya gerilmeye maruz kalmayan hayali bir çizgidir. Bu konum, metal büküldükçe malzeme kalınlığının orta noktasından kayar.

K-faktörünün belirlenmesi hem ölçüm hem de hesaplama gerektirir. Tipik olarak, metalin örnek parçalarını büker ve bükümün iç yarıçapı, malzeme kalınlığı ve büküm payı dahil olmak üzere temel boyutları ölçersiniz. K-faktörü aşağıdaki formül kullanılarak hesaplanabilir:

Tamamlayıcı bükülme açısı (180°- dahil edilen açı)

Kolaylık sağlamak için genellikle K-faktörü çizelgeleri ve tabloları kullanılır. Bunlar malzeme türüne, kalınlığına ve bükme yöntemine göre tipik değerler sağlar. K faktörü, malzeme özellikleri, bükme yarıçapı, malzeme kalınlığı ve kullanılan bükme yöntemi dahil olmak üzere çeşitli faktörlerden etkilenir.

K-faktörü değerleri genellikle 0,3 ile 0,5 arasında değişir. Örneğin, yumuşak bakır gibi yumuşak malzemeler 0,35 civarında, yumuşak çelik ve alüminyum gibi yarı sert malzemeler 0,41 civarında ve bronz ve soğuk haddelenmiş çelik gibi sert malzemeler 0,45 civarında bir K faktörüne sahiptir.

Pratik uygulamalarda K-faktörü, bükme paylarının ve kesintilerinin hesaplanması, doğru düz desenlerin sağlanması ve bükme işlemi sırasında kusurların önlenmesi için gereklidir. Tasarım yazılımlarında sıkça kullanılır ve pres freni hassas sac metal imalatı için operatörler.

Sac metal için bükülme payını hesaplamak için birkaç temel parametreyi göz önünde bulundurmanız ve belirli bir formül kullanmanız gerekir. İhtiyacınız olan parametreler malzeme kalınlığı (T), büküm açısı (A), iç yarıçap (R) ve K-Faktörüdür (K). Büküm payı (BA), metal plakanın nötr ekseni boyunca ölçülen bükümün yay uzunluğudur.

Bükülme payını hesaplamak için formül şöyledir:

Nerede?

Örneğin, 120 derecelik bir bükülme açısı (A), 6,5 mm'lik bir iç yarıçap (R), 2,5 mm'lik malzeme kalınlığı (T) ve 0,5'lik bir K faktörü (K) verildiğinde, bükülme payını aşağıdaki gibi hesaplayabilirsiniz:

1. Gerekirse bükülme açısını radyana dönüştürün:

2. Değerleri formüle uygulayın:

Hesaplanan bükülme payı (BA) 16,23 mm'dir. Bu değer daha sonra istenen iş parçasını oluşturmak için gereken sac metalin düz uzunluğunu belirlemek için kullanılır. Düz uzunluk, bacakların uzunlukları büküm payına eklenerek hesaplanabilir. Bu, sac metal parçaların hassas ve verimli bir şekilde üretilmesini sağlar.

Bükme payı (BA) ve bükme kesintisi (BD), sac metal bükmede imalat sürecinde farklı amaçlara hizmet eden iki temel kavramdır. Bükme payı, sac metalin nötr ekseni boyunca ölçülen, bir bükme oluşturmak için gereken malzeme uzunluğunu ifade eder. Bükümde kullanılan gerçek malzemeyi hesaba katar ve iş parçasının nihai boyutlarının tasarım özelliklerini karşılamasını sağlamak için düz uzunluğa eklenir.

Öte yandan, büküm kesintisi, istenen bükümü elde etmek için toplam düz uzunluktan çıkarılması gereken malzeme miktarını temsil eder. Bu kesinti, bükme kuvveti kaldırıldığında ortaya çıkan geri yaylanma etkisini telafi etmek için gereklidir ve nihai bükme açısının doğru olmasını ve parçanın boyutlarının korunmasını sağlar.

Özetle, bükme sırasında uygun malzeme kullanımı için düz uzunluğa bükme payı eklenirken, bükme sonrası malzeme davranışını, özellikle de hafifçe bükülme eğilimini hesaba katmak için bükme kesintisi çıkarılır. Her iki hesaplama da hassas ve doğru sac metal bileşenler elde etmek için kritik öneme sahiptir.

Sac metal bükmede düz uzunluğun doğru hesaplanması, imalat sürecinin kalitesini, verimliliğini ve maliyet etkinliğini doğrudan etkileyen çeşitli nedenlerden dolayı çok önemlidir.

İlk olarak, hassas düz uzunluk hesaplamaları nihai parça boyutlarının tasarım özelliklerine uygun olmasını sağlar. Bükülme Payının ve Bükülme Kesintisinin doğru bir şekilde hesaplanmasıyla, bitmiş parçanın boyutları doğru olacak, genel montaja düzgün bir şekilde oturmasını ve amaçlanan tasarım gereksinimlerini karşılamasını sağlayacaktır.

İkinci olarak, doğru düz uzunluk hesaplamaları malzeme kullanımını ve verimliliği optimize eder. Bükme işleminden önce ihtiyaç duyulan sac metalin tam boyutunu belirleyerek, imalatçılar israfı en aza indirebilir ve maliyetleri kontrol ederek imalat sürecini daha kaynak verimli hale getirebilir.

Üçüncü olarak, doğru düz uzunluğun sağlanması, parçaların düzgün oturması ve montajı için hayati önem taşır. Yanlış boyutlar, parçaların amaçlandığı gibi birbirine uymamasına, montaj sorunlarına ve maliyetli ve zaman alıcı olabilecek potansiyel yeniden işlemeye neden olabilir.

Dördüncü olarak, doğru hesaplamalar bükülen parçaların gerilim dağılımının ve yapısal bütünlüğünün korunmasına yardımcı olur. Bükülme Payının ve Bükülme Kesintisinin uygun şekilde hesaplanması, parçaların nihai ürünün güvenilirliği için gerekli olan güç ve dayanıklılıklarını koruyacak şekilde bükülmesini sağlar.

Beşinci olarak, hassas düz uzunluk hesaplamaları sayesinde imalatta tutarlılık sağlanır. Bu tutarlılık, hataları ve yeniden çalışmayı azaltarak daha verimli ve güvenilir bir üretim süreci sağlar. Ayrıca üretilen her parçanın aynı yüksek standartları karşılamasını sağlar.

Altıncı olarak, doğru hesaplamalar, bükülen parçanın bükme kuvveti kaldırıldıktan sonra kısmen bükülme eğiliminde olduğu malzemenin geri yaylanma etkisini telafi eder. İmalatçılar, doğru Bükme Kesintisini dahil ederek istenen bükme açısını elde edebilir ve bükme işleminden sonra boyutsal doğruluğu koruyabilir.

Son olarak, düz desen için gereken kesin boyutların bilinmesi üretim sürecini basitleştirir. İşlemlerin kolaylaştırılmasını sağlayarak, minimum çaba ve hatayla yüksek kaliteli bükülmüş bileşenlerin üretilmesini kolaylaştırır.

Özetle, sac metal bükmede düz uzunluğun doğru bir şekilde hesaplanması, doğru boyutların sağlanması, malzeme kullanımının optimize edilmesi, uygun uyum ve montajın elde edilmesi, yapısal bütünlüğün korunması, imalatta tutarlılığın sağlanması, geri esnemenin telafi edilmesi ve imalat sürecinin basitleştirilmesi için gereklidir.

Sac metal bükme hesaplamalarında, farklı malzeme türlerinin bükme faktörü üzerindeki etkisi önemli ve çok yönlüdür ve bükme işleminin doğruluğunu, kalitesini ve verimliliğini etkiler. Etkilenen temel alanlar şunlardır:

Malzeme Özellikleri:

Farklı malzemeler akma dayanımı, çekme dayanımı ve elastik modül gibi farklı mekanik özellikler sergiler. Bu özellikler, malzemenin bükme sırasındaki davranışını doğrudan etkileyerek geri yaylanma fenomenini ve gerekli bükme kuvvetini etkiler. Örneğin, yüksek mukavemetli çelikler, plastik deformasyona karşı artan dirençleri nedeniyle yumuşak çeliklere kıyasla tipik olarak daha büyük bir bükme faktörü gerektirir.

Tane Yapısı ve Anizotropi:

Metallerin kristal yapısı ve tane yönelimi bükülme davranışında çok önemli bir rol oynar. Belirli alüminyum alaşımları gibi belirgin bir tane yapısına sahip malzemeler anizotropik özellikler sergileyebilir ve bu da tane yönüne göre bükülme yönüne bağlı olarak farklı bükülme faktörlerine yol açabilir. Bu durum, hesaplamalarda uygun şekilde hesaba katılmazsa tutarsız geri yaylanmaya ve potansiyel kusurlara neden olabilir.

İş Sertleştirme Özellikleri:

Östenitik paslanmaz çelikler ve düşük karbonlu çelikler gibi farklı iş sertleştirme oranlarına sahip malzemeler, bükme faktörü hesaplamalarında farklı yaklaşımlar gerektirir. Bükme işlemi sırasında işle sertleştirme, malzemenin özelliklerini önemli ölçüde değiştirerek nihai şekli ve boyutsal doğruluğu etkileyebilir.

Termal Genleşme Katsayıları:

Sıcak bükme veya müteakip ısıl işlem gibi ısı içeren prosesler için malzemenin termal genleşme katsayısı kritik bir faktör haline gelir. Daha yüksek katsayılara sahip malzemeler, soğutma sırasında boyutsal değişiklikleri hesaba katmak için bükme faktöründe telafi gerektirebilir.

Yüzey Durumu ve İşlemler:

Eloksal, galvanizleme veya sertleştirme gibi yüzey işlemleri malzemenin yüzey özelliklerini değiştirebilir, bükme sırasında sürtünmeyi etkileyebilir ve potansiyel olarak gerekli bükme faktörünü değiştirebilir. Oksit tabakalarının veya kaplamaların varlığı hassas bükme hesaplamalarında dikkate alınmalıdır.

Kalınlık Varyasyonları:

Malzeme kalınlığının kendisi önemli bir faktör olsa da, levha boyunca kalınlığın tutarlılığı da aynı derecede önemlidir. Bazı haddelenmiş alaşımlar gibi kalınlık değişimlerine eğilimli malzemeler, iş parçası boyunca tutarlı sonuçlar sağlamak için uyarlanabilir bükme faktörleri veya daha muhafazakar hesaplamalar gerektirebilir.

Gerilme Hızı Hassasiyeti:

Bazı malzemeler, özellikle belirli alüminyum alaşımları ve yüksek mukavemetli çelikler, gerinim hızı hassasiyeti sergiler. Bu, bükme faktörünün bükme işleminin hızına göre ayarlanması gerekebileceği anlamına gelir; daha hızlı bükme, potansiyel olarak daha yavaş, daha kontrollü işlemlerden farklı hesaplamalar gerektirir.

Rezidüel Stres Durumu:

Malzemede, malzeme türüne ve önceki işleme geçmişine bağlı olarak değişebilen artık gerilmelerin varlığı, bükülme davranışını önemli ölçüde etkileyebilir. Yüksek düzeyde artık gerilime sahip malzemeler, doğru sonuçlar elde etmek için gerilim giderme işlemleri veya ayarlanmış bükme faktörleri gerektirebilir.

Farklı malzeme türleri için bükme işlemlerini optimize etmek çok önemlidir:

Üreticiler, bükme faktörü üzerindeki bu malzemeye özgü etkileri dikkatle değerlendirerek daha yüksek hassasiyet elde edebilir, hurda oranlarını azaltabilir ve çok çeşitli malzemelerde sac metal bükme süreçlerini optimize edebilir.