Bazı metal parçaların neden beklenmedik şekilde arızalandığını hiç merak ettiniz mi? Makine mühendisliğinde kritik bir faktör olan yorulma mukavemeti bu sorunun cevabını veriyor. Bu aydınlatıcı makalede, yorulma mukavemetinin büyüleyici dünyasına giriyor ve onu etkileyen çeşitli iç ve dış faktörleri keşfediyoruz. Bu faktörleri anlamanın yüksek performanslı bileşenlerin tasarımında, malzeme seçiminde ve üretim süreçlerinde nasıl devrim yaratabileceğini keşfedin. Metal parçaların uzun ömürlülüğü ve güvenilirliğinin ardındaki sırları çözmeye hazır olun!

Malzemelerin yorulma dayanımı, çeşitli iç ve dış faktörlere karşı oldukça hassastır.

Dış faktörler arasında parçanın şekli, boyutu, yüzey kalitesi ve servis koşulları yer alırken, iç faktörler arasında malzemenin bileşimi, mikro yapısı, saflığı ve artık gerilimi yer alır.

Bu faktörlerdeki küçük bir değişiklik, malzemenin yorulma performansında dalgalanmalara veya önemli değişikliklere neden olabilir. Çeşitli faktörlerin yorulma dayanımı üzerindeki etkisini anlamak yorulma araştırmalarında çok önemlidir.

Bu araştırma, parçaların uygun yapısal tasarımı, uygun malzeme seçimi ve soğuk ve sıcak işleme teknolojilerinin etkili bir şekilde uygulanması için bir temel oluşturarak parçaların yüksek yorulma performansına sahip olmasını sağlar.

İşte tablo halindeki içerik:

| Faktör | Açıklama |

|---|---|

| Stres konsantrasyonu | Stres yoğunlaşması, malzemelerde yorulma hatasının ana nedenlerinden biridir. Şekli optimize ederek, yumuşak geçiş yarıçapları seçerek ve bileşenlerin yüzey kalitesini iyileştirmek için hassas işleme yöntemleri kullanarak bu durumdan kaçınılabilir. |

| Boyut faktörü | Malzeme boyutu ne kadar büyük olursa, üretim sürecini kontrol etmek o kadar zorlaşır, bu da daha zayıf malzeme organizasyon yoğunluğu ve homojenliği ve daha fazla metalurjik kusurla sonuçlanır ve bunların tümü yorulma mukavemetini etkiler. |

| Yüzey işleme durumu | Yüzey pürüzlülüğü ve işleme takım izleri gibi yüzey işleme durumu yorulma mukavemetini etkiler. Yüzey hasarı gerilim yoğunlaşmasına neden olabilir ve yorulma limitini düşürebilir. |

| Kimyasal bileşim | Kimyasal bileşimin yorulma mukavemeti üzerinde önemli bir etkisi vardır. Örneğin, karbürleme ve nitrürleme gibi yüzey ısıl işlemleri, parçanın yüzeyindeki malzemenin yorulma mukavemetini artırabilir. |

| Isıl işlem | Uygun ısıl işlem, malzemelerin yorulma performansını artırabilir. Örneğin, yüksek frekanslı su verme, karbürleme, siyanürleme ve nitrürleme yayların yorulma mukavemetini artırabilir. |

| Çevresel faktörler | Çevresel nem, yüksek mukavemetli krom çeliğin dayanıklılığı üzerinde önemli bir etkiye sahiptir ve su buharı çoğu metal ve alaşımın kırılma direnci üzerinde olumsuz bir etkiye sahiptir. |

| Metalurjik kusurlar | Kapanımların varlığı gibi metalürjik kusurlar yorulma mukavemetini etkiler. Kırılgan inklüzyonlar (oksitler, silikatlar vb.) çeliğin yorulma performansı için önemli bir risk oluşturur. |

| Korozyon | Korozyon da yorulma dayanımını etkileyen önemli bir faktördür ve korozyon önleyici tedbirlerin tasarım ve üretim sürecinde dikkate alınması gerekir. |

| Mikroyapı | Metal malzemeleri şiddetli plastik deformasyona (SPD) tabi tutarak, ultra ince taneler (UFG) ve nanokristalin taneler (NG) gibi mikro yapılar üretilebilir ve bu da malzemelerin yorulma mukavemetini artırabilir. |

| Yük ve çevre | Yorulma testleri, yüke ve ortama göre oda sıcaklığında yorulma testleri, yüksek sıcaklıkta yorulma testleri, düşük sıcaklıkta yorulma testleri vb. olarak ayrılabilir. Farklı çalışma koşullarının yorulma mukavemeti üzerinde farklı etkileri vardır. |

Yorulma mukavemetini ölçmenin geleneksel yöntemi, dikkatlice işlenmiş pürüzsüz numunelerin kullanılmasını içerir.

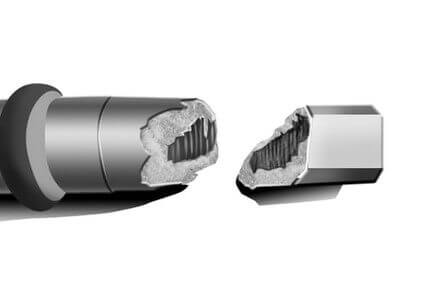

Ancak gerçekte, mekanik parçalar genellikle basamaklar, kama yuvaları, dişler ve yağ delikleri gibi çeşitli boşluk biçimlerine sahiptir.

Bu çentikler gerilme yoğunlaşmasına yol açarak çentiğin kökündeki maksimum gerçek gerilmenin parçanın nominal gerilmesinden çok daha büyük olmasına neden olur.

Sonuç olarak yorulma hatasi genellikle bu çentiklerden başlar.

Teorik gerilme konsantrasyon faktörü Kt:

İdeal elastik koşullar altında, maksimum gerçek gerilmenin çentik kökündeki nominal gerilmeye oranı elastik teoriye dayalı olarak hesaplanır.

Etkin gerilme konsantrasyon faktörü (veya yorulma stres konsantrasyon faktörü) Kf:

Düz numunelerin yorulma limiti (σ-1) ve çentikli numunelerin yorulma limiti (σ-1n) değerlendirilmiştir.

Etkili gerilme konsantrasyon faktörü sadece bileşenin boyutu ve şeklinden değil, aynı zamanda malzemenin fiziksel özellikleri, işlenmesi, ısıl işlemi ve diğer faktörlerden de etkilenir.

Etkin gerilme konsantrasyon faktörü çentik keskinliğinin artmasıyla artar, ancak tipik olarak teorik gerilme konsantrasyon faktöründen daha azdır.

Yorulma çentiği duyarlılık katsayısı q:

Yorulma çentiği hassasiyet katsayısı, malzemenin yorulma çentiğine karşı hassasiyetini temsil eder ve aşağıdaki formülle hesaplanır:

q değerinin aralığı 0 ile 1 arasındadır. q değeri ne kadar küçükse, karakterize edilen malzeme çentiğe o kadar az duyarlıdır.

q'nun sadece malzeme için bir sabit olmadığı, aynı zamanda çentiğin boyutuna da bağlı olduğu gösterilmiştir.

q değerinin yalnızca çentik yarıçapı belirli bir değerden büyük olduğunda çentikten bağımsız olduğu kabul edilir ve bu değer farklı malzemeler veya işlem durumları için değişir.

Malzeme yapısının homojen olmaması ve iç kusurların varlığı, malzemenin boyutu arttıkça arıza olasılığının artmasına neden olur ve böylece yorulma sınırını düşürür.

Boyut etkisi olgusu, yorulma verilerinin küçük laboratuvar numunelerinden daha büyük pratik parçalara ekstrapole edilmesinde önemli bir sorundur.

Gerçek boyuttaki parçaların stres konsantrasyonunu ve stres gradyanını küçük numuneler üzerinde çoğaltmak mümkün değildir, bu da laboratuvarda elde edilen sonuçlar ile yorulma hatasi belirli belirli parçaların.

İşlenmiş yüzey her zaman küçük boşluklar gibi davranan, malzeme yüzeyinde gerilim yoğunlaşmasına yol açan ve yorulma mukavemetini azaltan düzensiz işleme izleri içerir.

Araştırmalar gösteriyor ki çelik ve alümi̇nyum alaşimlarikaba işlemenin (kaba tornalama) yorulma sınırı, uzunlamasına parlatmaya kıyasla 10% ila 20% veya daha fazla azalır.

Daha yüksek mukavemete sahip malzemeler yüzey kaplamasına karşı daha hassastır.

Gerçekte, hiçbir parça kesinlikle sabit bir gerilim genliği altında çalışmaz.

Aşırı yükleme ve ikincil yükler malzemelerin yorulma sınırını etkileyebilir.

Araştırmalar, malzemelerde aşırı yük hasarının ve ikincil yük eğitiminin yaygın olduğunu göstermektedir.

Aşırı yük hasarı, bir malzemenin yorulma limitinden daha yüksek bir yük altında belirli sayıda çevrime maruz kaldıktan sonra yorulma limitindeki azalmayı ifade eder.

Aşırı yükleme seviyesi arttıkça, aşağıdaki şekilde gösterildiği gibi hasar döngüsü daha hızlı gerçekleşir.

Aşırı yük hasar sınırı

Belirli koşullarda, sınırlı sayıda aşırı yükleme malzemeye zarar vermeyebilir.

Deformasyon güçlendirmesi, çatlak ucu pasivasyonu ve artık basınç gerilmesinin etkileri nedeniyle malzeme de güçlendirilir ve böylece yorulma limiti iyileştirilir.

Bu nedenle, aşırı yük hasarı fikri gözden geçirilmeli ve değiştirilmelidir.

İkincil yük eğitimi olgusu, yorulma sınırının altında ancak belirli bir sınır değerin üzerinde olan stres altında belirli sayıda döngüden sonra bir malzemenin yorulma sınırındaki artışı ifade eder.

İkincil yük eğitiminin etkisi, malzemenin kendi özelliklerine bağlıdır.

Genel olarak, iyi plastisiteye sahip malzemeler daha uzun bir eğitim döngüsüne sahip olmalı ve daha yüksek eğitim stresine maruz bırakılmalıdır.

Yorulma mukavemeti ve çekme mukavemeti belirli koşullar altında güçlü bir korelasyona sahiptir.

Sonuç olarak, belirli koşullar altında, herhangi bir alaşım elementleri Çekme mukavemetini artıran bir malzeme aynı zamanda malzemenin yorulma mukavemetini de artırabilir.

Çeşitli faktörler arasında karbon, çevre üzerinde en önemli etkiye sahiptir. malzeme dayanımı.

Bununla birlikte, oluşan bazı safsızlıklar çelikte inklüzyonlar yorulma mukavemeti üzerinde olumsuz bir etkiye sahip olabilir.

Isıl işlemin yorulma dayanımı üzerindeki etkisi büyük ölçüde mikroyapının etkisidir, çünkü farklı ısıl işlemler farklı mikroyapılara neden olur.

Aynı malzeme bileşimi çeşitli ısıl işlemlerle aynı statik mukavemete ulaşabilse de, yorulma mukavemetleri farklı mikroyapılar nedeniyle büyük ölçüde değişebilir.

Benzer bir mukavemet seviyesinde, pul perlitin yorulma mukavemeti granül perlitinkinden belirgin şekilde daha düşüktür.

Sementit partikülleri ne kadar küçükse, yorulma mukavemeti o kadar yüksek olur.

Mikroyapının aşağıdakiler üzerindeki etkisi yorulma özelli̇kleri̇ malzemelerin mekanik özellikleri sadece çeşitli yapıların mekanik özellikleriyle değil, aynı zamanda kompozit yapıdaki yapıların tane boyutu ve dağılım özellikleriyle de ilgilidir.

Tane inceltme, malzemenin yorulma mukavemetini artırabilir.

Bunlar tarafından oluşturulan inklüzyonların veya deliklerin varlığı, küçük çentikler gibi davranarak alternatif yük altında gerilme ve gerinim yoğunlaşmasına neden olabilir ve yorulma kırılmalarının kaynağı haline gelerek malzemelerin yorulma performansını olumsuz yönde etkileyebilir.

Kapanımların yorulma mukavemeti üzerindeki etkisi, kapanımların türü, doğası, şekli, boyutu, miktarı ve dağılımının yanı sıra malzemenin mukavemet seviyesi ve uygulanan gerilimin durumu ve seviyesi dahil olmak üzere çeşitli faktörlere bağlıdır.

Farklı türdeki inklüzyonlar benzersiz mekanik ve fiziksel özelliklere sahiptir ve bunların yorulma özelli̇kleri̇ değişir. Sülfürler gibi plastik kapanımlar çeliğin yorulma özellikleri üzerinde çok az etkiye sahip olma eğilimindeyken, oksitler ve silikatlar gibi kırılgan kapanımlar önemli bir olumsuz etkiye sahiptir.

Sülfürler gibi matristen daha büyük bir genleşme katsayısına sahip inklüzyonlar, matristeki sıkıştırma gerilimi nedeniyle daha az etkiye sahipken, alümina gibi matristen daha küçük bir genleşme katsayısına sahip inklüzyonlar, matristeki çekme gerilimi nedeniyle daha büyük bir etkiye sahiptir. İnklüzyonun ve ana metalin kompaktlığı da yorulma mukavemetini etkiler.

İçerme türü de etkisini etkileyebilir. Kolay deforme olan ve ana metalle iyi birleşen sülfürler daha az etkiye sahipken, ana metalden ayrılmaya eğilimli olan oksitler, nitrürler ve silikatlar gerilim yoğunlaşmasına neden olur ve daha büyük bir olumsuz etkiye sahiptir.

Kapanımların malzemelerin yorulma özellikleri üzerindeki etkisi farklı yükleme koşulları altında değişir. Yüksek yük altında, harici yük, inklüzyonların varlığından bağımsız olarak malzemede plastik akışı indüklemek için yeterlidir ve etkileri minimumdur.

Bununla birlikte, malzemenin yorulma sınırı gerilme aralığında, inklüzyonların varlığı yerel gerilme konsantrasyonuna neden olur ve plastik deformasyonun kontrol faktörü haline gelerek yorulma mukavemetini önemli ölçüde etkiler.

Başka bir deyişle, inklüzyonlar öncelikle malzemenin yorulma limitini etkiler ve yüksek stres koşulları altında yorulma mukavemeti üzerinde çok az etkiye sahiptir. Malzemelerin yorulma performansını iyileştirmek için, vakumlu eritme, vakumlu gaz giderme ve vakumsuz eritme gibi saflaştırma eritme yöntemleri kullanılır. elektroslag yeniden eritme, çelikteki safsızlık içeriğini etkili bir şekilde azaltmak için kullanılabilir.

Daha önce bahsedilen yüzey kalitesine ek olarak, yüzey durumunun etkisi aynı zamanda yüzey mekanik özelliklerindeki değişiklikleri ve aşağıdakilerin etkisini de kapsar artık stres yorulma dayanımı üzerinde.

Yüzey tabakasının mekanik özelliklerinin değişmesi, yüzey tabakasının farklı kimyasal bileşimi ve mikro yapısından veya yüzeyin deformasyonla güçlenmesinden kaynaklanabilir.

Karbürleme gibi yüzey ısıl işlemleri, nitrürlemeve karbonitrürleme, bileşenlerin sadece aşınma direncini artırmakla kalmaz, aynı zamanda yorulma dayanımlarını, özellikle de korozyon yorulmasına ve oyulmaya karşı dirençlerini geliştirir.

Yüzey kimyasal ısıl işleminin yorulma dayanımı üzerindeki etkisi büyük ölçüde yükleme moduna, katmandaki karbon ve nitrojen konsantrasyonuna, yüzey sertliğine ve gradyanına, yüzey sertliğinin çekirdek sertliğine oranına, katmanın derinliğine ve yükleme sırasında oluşan artık basınç gerilmesinin boyutuna ve dağılımına bağlıdır. yüzey işleme.

Çok sayıda test, bir çentik önce işlendiği ve ardından kimyasal ısıl işlemle muamele edildiği sürece, genel olarak konuşursak, çentik ne kadar keskin olursa, yorulma mukavemetindeki iyileşmenin o kadar büyük olduğunu göstermiştir.

Yüzey işlemenin yorulma özellikleri üzerindeki etkisi yükleme moduna bağlı olarak değişir.

Eksenel yükleme altında, tabakanın derinliği boyunca eşit olmayan bir stres dağılımı yoktur, yani yüzeydeki ve tabakanın altındaki stres aynıdır.

Bu senaryoda, yüzey işlemi yalnızca yüzey katmanının yorulma performansını artırabilir, çünkü çekirdek malzeme güçlendirilmez, böylece yorulma mukavemetindeki iyileşme sınırlanır.

Eğilme ve burulma koşulları altında, stres yüzey tabakası üzerinde yoğunlaşır ve artık stres Yüzey işleminden ve dış gerilimden kaynaklanan gerilimler üst üste bindirilerek yüzeydeki gerçek gerilimi azaltır.

Aynı zamanda, yüzey malzemesinin güçlendirilmesi, eğilme ve burulma koşulları altında yorulma mukavemetini artırır.

Buna karşılık, karbonlama, nitrürleme ve karbonitrürleme gibi kimyasal ısıl işlemler, bileşenin yüzey mukavemeti aşağıdakiler nedeniyle azalırsa malzemenin yorulma mukavemetini büyük ölçüde azaltabilir dekarbürizasyon ısıl işlem sırasında.

Benzer şekilde, Cr ve Ni gibi yüzey kaplamalarının yorulma mukavemeti, kaplamalardaki çatlakların neden olduğu çentik etkisi, kaplamaların ana metalde neden olduğu artık çekme gerilmesi ve hidrojen gevrekleşmesi elektrokaplama işlemi sırasında hidrojen emiliminden kaynaklanır.

Düşük sertleşebilirlikteki çeliğin indüksiyonla su verme, yüzey alevli su verme ve kabuk su verme işlemleri, yüzey sertlik tabakasının belirli bir derinliğe ulaşmasını sağlayabilir ve yüzey tabakasında uygun artık basınç gerilimi oluşturarak bileşenlerin yorulma mukavemetini artırmak için etkili bir yöntem haline getirebilir.

Yüzey haddeleme ve atış çekiçleme ayrıca numunelerin yüzeyinde belirli bir derinlikte deformasyon sertleştirme tabakası oluşturabilir ve artık basınç gerilimi üretebilir, bu da yorulma mukavemetini artırmanın etkili bir yoludur.

Yüzey işleme koşullarının optimizasyonu yoluyla malzemelerin yorulma dayanımının iyileştirilmesi çeşitli şekillerde sağlanabilir:

Artık basınç stresinin tanıtılması: Bileşen işlemenin sonuna doğru, belirli bir büyüklük ve derinlikte sıkıştırma gerilimi uygulamak için bilyeli dövme gibi yöntemler kullanılır. Bu, yüzey bütünlüğünü etkili bir şekilde iyileştirebilir ve yorulma ömrünü ve mukavemetini artırabilir. Artık basınç stresinin, mühendislik malzemelerinin yorulma direncini ve stres korozyon direncini arttırmak için kritik bir güçlendirme mekanizması olduğu yaygın olarak kabul edilmektedir.

Yüzey deformasyonunu optimize etme: Nano ölçekli işleme sertleştirme arayışı, mukavemet için sünekliği feda edebilir, ancak yorulmaya zarar veren çatlak yayılımını hızlandırır. Bu nedenle, yorulma performansı üzerindeki olumsuz etkileri önlemek için yüzey deformasyonunun sertleştirme etkisinin aşırı şekilde takip edilmesinden kaçınılmalıdır.

Güçlendirme: Mekanik yüzey güçlendirme tekniklerinden biri olan haddeleme güçlendirme işlemi, malzemelerin yorulma performansını, aşınma direncini, korozyon direncini ve hasar toleransını etkili bir şekilde artırabilir. Bu teknik, uçak motoru kanatları gibi yüzey modifikasyon işlemlerine uygulanmıştır.

Yüzey modifikasyon teknolojileri: Yüzey modifikasyon teknolojileri sayesinde malzeme yüzey sertliği, aşınma direnci ve korozyon direnci artırılabilirken yorulma hasarı olasılığı azaltılabilir. Malzemenin bütünlüğünün optimize edilmesi, iç kusurları ve artık gerilimi azaltarak yorulma performansını artırabilir.

Isıl işlem ve mikroyapının etkisi: Farklı ısıl işlem durumları farklı mikroyapılar ortaya çıkarır, bu nedenle ısıl işlemin yorulma mukavemeti üzerindeki etkisi esasen mikroyapının etkisidir. Isıl işlem sürecini kontrol ederek, yorulma mukavemetini artırmaya daha elverişli bir mikroyapı elde edilebilir.

Çevresel nemin farklı malzemelerin yorulma dayanımı üzerindeki spesifik etkisi öncelikle aşağıdaki hususlarda yansıtılır:

Yüksek mukavemetli krom çeliği için çevresel nemin dayanıklılık üzerinde önemli bir etkisi vardır. Belirli nemli ve sıcak koşullar altında, malzemenin yorulma ömrü etkilenerek çatlak ilerlemesi hızlanır.

Metal malzemelerin yorulma performansı, özellikle korozyon yorulması durumunda, çevredeki ortamdan da etkilenir. Bu, metal malzemelerin korozif ortam ve döngüsel yüklerin etkileşimli etkileri altındaki tepkisini ifade eder ve genellikle sulu ortamlardaki malzemelerin yorulma davranışını tanımlamak için kullanılır.

Karbon fiber kompozit laminatların farklı çevresel koşullar altında (oda sıcaklığında kuru durum, düşük sıcaklıkta kuru durum ve yüksek sıcaklıkta nemli durum gibi) çekme yorulması performansı üzerine yapılan çalışmalar, nemli ve sıcak ortamların bu kompozit malzemelerin mekanik özelliklerini etkileyen ana faktörlerden biri olduğunu göstermektedir.

Nemli ve sıcak bir ortamda CFRP'nin (Karbon Fiber Takviyeli Polimer) yorulma performansının bozulma eğilimi ve mekanizması üzerine yapılan araştırmalar, bu tür koşulların CFRP'nin matrisinde, fiberlerinde ve fiber-matris arayüzünde farklı şekillerde ve derecelerde hasara neden olduğunu ve CFRP'nin mekanik özelliklerinin bozulmasına yol açtığını göstermektedir.

60℃/95% RH ortamında, CFRP/alüminyum alaşımlı yapışkan bağlantıların yorulma performansı yaşlanma süresinin artmasıyla azalır ve yorulma mukavemetindeki düşüş yaşlanmanın erken aşamalarında daha belirgindir.

Çalışmalar, nemli ortamların yorulma hasarının hem mekanizması hem de derecesi üzerinde önemli bir etkisi olduğunu ortaya koymuştur. Bağıl nem ne kadar yüksek olursa, yorulma hasarı da o kadar şiddetli olur.

Korozyonun farklı çevresel koşullar altında metallerin ve alaşımların yorulma dayanımı üzerindeki etkileri temel olarak aşağıdaki hususlarda yansıtılmaktadır:

Ön korozyonun etkisi: Ön korozyon, alüminyum alaşımlarının yorulma S-N eğrisini ve yorulma çatlak başlatma davranışını önemli ölçüde etkileyebilir, ancak çatlak ilerleme davranışı üzerinde hiçbir etkisi yoktur. Ön korozyondan sonraki çatlak başlatma ömrü, toplam ömrün yalnızca 20%'sinden daha azını oluşturur ve yorulma ömründe keskin bir düşüşe neden olur.

Korozif ortamlarda deformasyon: Tıbbi metal malzemeler, geleneksel hava ortamlarında yorulma süreçleri sırasında belirli bir deformasyona uğrar. Bununla birlikte, bu deformasyon korozif ortamlarda daha da şiddetlenir ve böylece yorulma performansını etkiler.

Deniz ortamlarında aşınma ve korozyon: Deniz ortamlarında metal malzemelerin korozyon ve aşınma özellikleri üzerine yapılan çalışmalar, aşınma mekanizmasının kademeli olarak aşındırıcı aşınmadan aşınma hızlandırmalı korozyon yorgunluğunun hakim olduğu bir mekanizmaya geçtiğini göstermektedir.

Aşındırıcı ortamlarda yorulma mukavemetinde azalma: Aşındırıcı çevre koşullarında, metallerin veya alaşımların yorulma dayanımındaki azalma derecesi, ortamın durumuna ve test koşullarına bağlıdır. Örneğin, havada çelikte gözlenen belirgin yorulma dayanımı sınırı, aşındırıcı ortamlarda artık belirgin değildir.

Zorlu atmosferik korozyon ortamlarında korozyon yorulma özellikleri: Sert atmosferik korozyon ortamları ve yüksek hızlı demiryolu dinamik yük koşullarının birleşimi altında alüminyum alaşımlarının korozyon yorulma hatası alanında hala çalışılması gereken birçok konu vardır. Bu durum, korozyonun bu özel ortamlarda metallerin ve alaşımların yorulma dayanımı üzerinde önemli bir etkiye sahip olduğunu göstermektedir.

Korozyon yorulmasının S-N eğrisi özellikleri: Korozyon yorulmasının S-N eğrisinin yatay bir kısmı yoktur, bu da korozyon yorulma sınırının belirli bir ömür altındaki değer olduğunu, yani yalnızca koşullu bir korozyon yorulma sınırı olduğunu gösterir. Bu, korozyon ortamında yorulma mukavemetini etkileyen faktörlerin havadakinden daha karmaşık olduğunu göstermektedir.

Belirli korozif ortamlarda yorulma performansı: Havacılık ve uzay alüminyum alaşım malzemelerinin 3.5% NaCl korozyon ortamında yorulma performansı üzerine yapılan çalışmalar, korozif bir ortamda yorulma performansının metallerin ve alaşımların yorulma dayanımı üzerinde önemli bir etkisi olduğunu göstermektedir.

Mikroyapının (ultra ince taneler, nano taneler) metal malzemelerin yorulma dayanımı üzerindeki etkisi temel olarak aşağıdaki hususlarda yansıtılmaktadır:

Tane boyutu ayarlaması ve yorulma dayanımı arasındaki ilişki:

Araştırmalar, belirli bir bileşime sahip malzemeler için, tane boyutları mukavemeti değiştirmek için geniş bir aralıkta ayarlandığında, malzemenin yorulma mukavemetinin çekme mukavemetindeki artışla birlikte artacağını ve daha sonra azalacağını göstermektedir. Bu, belirli bir aralıkta, tane boyutunun azaltılmasının malzemenin yorulma mukavemetini artırabileceğini, ancak tane boyutu belirli bir dereceye kadar azaltıldığında, aşırı rafine edilmiş tanelerin yorulma mukavemetinde bir düşüşe yol açabileceğini ima eder.

Tane sınırı hacim fraksiyonunun etkisi:

Ultra ince taneli ve nanometal malzemeler küçük tanelere ve büyük bir tane sınırı hacim oranına sahiptir, bu da onlara benzersiz ve mükemmel özellikler kazandırır. Bununla birlikte, bu malzemeler tane inceltme işlemi sırasında çok sayıda kusur üreterek tokluk ve plastisitede önemli azalmalara, iş sertleştirme kabiliyetinin ortadan kalkmasına ve dolayısıyla düşük çevrimli yorulma performansını etkilemesine neden olur.

Plastik deformasyonun yorulma dayanımı üzerindeki etkisi:

Metal malzemeleri şiddetli plastik deformasyona (SPD) tabi tutarak, ultra ince taneler ve nano taneler gibi mikro yapılar üretilebilir ve böylece malzemenin yorulma mukavemeti artırılabilir. Bununla birlikte, SPD ile işlem gördükten sonra, bakır ile temsil edilen saf metallerin yorulma mukavemeti bir doygunluk değerine ulaşıyor gibi görünmektedir, bu da SPD sürecini optimize ederek yorulma mukavemetini daha da iyileştirmek için belirli sınırlamalar olduğunu göstermektedir.

Yığılma fay enerjisinin rolü:

Döngüsel deformasyon sırasında, istifleme hatası enerjisindeki azalmayla birlikte, tane büyümesinin neden olduğu mikroyapısal kararsızlık ve yüksek gerilme lokalizasyonlu kayma bantlarının her ikisi de gözle görülür bir iyileşme göstermektedir. Bu, malzemenin yorulma hasarının mikroskobik mekanizmasının, yorulma performansını etkileyen tane sınırı göçü baskın tane büyümesinden diğer formlara kademeli olarak kayacağını göstermektedir.

Gerilim kontrolü ve gerinim kontrolü altında yorulma performansındaki fark:

Metal malzemelerin tanelerinin ultra ince tanelere veya nano tanelere rafine edilmesi, gerilme kontrollü koşullar altında yüksek çevrimli yorulma performanslarını artırabilir, ancak genellikle gerilme kontrollü koşullar altında düşük çevrimli yorulma performanslarını azaltır. Bunun temel nedeni, tanelerin mikron altı veya nanometre seviyesine kadar rafine edilmesinden sonra malzemenin mikro yapısının değişerek yorulma performansını etkilemesidir.