Neden bazı metaller mükemmel bükülürken diğerlerinin çatladığını veya eğrildiğini hiç merak ettiniz mi? Bu makale, sac metal bükmenin büyüleyici dünyasına dalarak optimum bükme yarıçapını belirleyen önemli faktörleri araştırıyor. Malzeme kalınlığının, bükme kuvvetinin ve kalıp seçiminin nihai bükümü nasıl etkilediğini öğrenecek ve metal projelerinizin kusursuz olmasını sağlayacaksınız.

için bir bükülme yarıçapı olmalıdır. sac metal bükmeçok büyük veya çok küçük olmamalı ve uygun şekilde seçilmelidir.

Bükme yarıçapı çok küçükse, bükme konumunda çatlamaya neden olacaktır;

Bükülme yarıçapı çok büyükse, geri tepmesi kolaydır.

Ancak, şunları kullanabilirsiniz V kanal açma makinesi önce yiv açın ve sonra bükün. Bu şekilde daha küçük bir bükme yarıçapı elde edersiniz.

Çeşitli malzemelerin farklı kalınlıklarının optimum bükme yarıçapı (bükme iç RADIUS) aşağıdaki tabloya bakınız:

| Metal | Tavlama Durum | Soğuk Sertleşme Durumu | ||

| Bükme yönü ve elyaf yönünün karşılık gelen konumu | ||||

| Dikey | Paralel | Dikey | Paralel | |

| 08, 10 | 0.1t | 0.4t | 0.4t | 0.8t |

| 15, 20 | 0.1t | 0.5t | 0.5t | 1.0t |

| 25, 30 | 0.2t | 0.6t | 0.6t | 1.2t |

| 45, 50 | 0.5t | 1.0t | 1.0t | 1.7t |

| 65Mn | 1.0t | 2.0t | 2.0t | 3.0t |

| Alüminyum | 0.1t | 0.35t | 0.5t | 1.0t |

| Pirinç | 0.1t | 0.35t | 1.0t | 2.0t |

| Yumuşak Pirinç | 0.1t | 0.35t | 0.35t | 0.8t |

| Yarı Sert Pirinç | 0.1t | 0.35t | 0.5t | 1.2t |

| Fosforlu bronz | / | / | 1.0t | 3.0t |

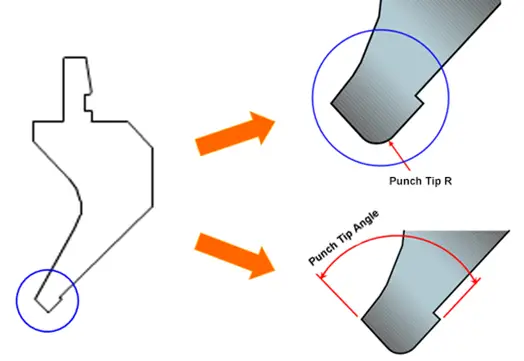

Yukarıdaki tabloda yer alan veriler sadece referans için tercih edilen verilerdir. Aslında, yuvarlatılmış köşeler pres freni genellikle 0,3'tür ve abkant zımbanın yuvarlatılmış köşelerinin az bir kısmı 0,5'tir.

Sıradan düşük karbonlu çelik levha, pas önleyici alüminyum levha, sarı bakır, mor bakır vb. için iç yarıçap 0,2 sorun değildir, ancak bazıları için yüksek karbonlu çeliksert alüminyum, süper sert alüminyum, 0.2 yarıçap kullanımı bükülme kırılmasına veya dış yarıçap çatlağına yol açacaktır.

Bükülme yarıçapını etkileyebilecek faktörler nelerdir? sac metal?

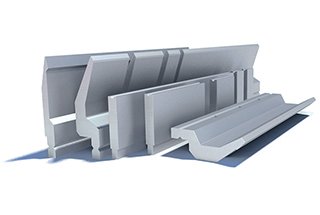

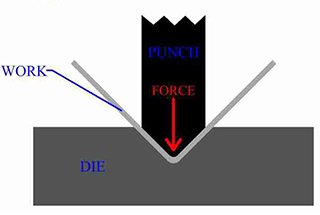

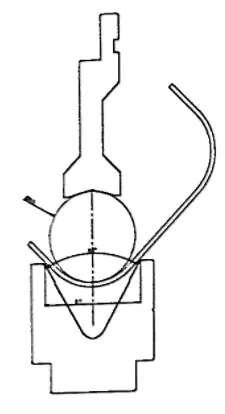

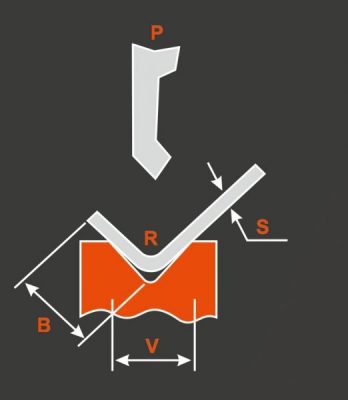

Sac metalin bükülme yarıçapını etkileyebilecek çeşitli faktörler vardır; bunlar arasında metalin kalınlığı, yapıldığı malzeme, üst zımbanın yarıçapı, alt kalıp bükme kuvveti uygulanan ve çalışma sıcaklığı.

Kişisel deneyimlerime dayanan bu makalenin okuyuculara yardımcı olacağını umuyorum.

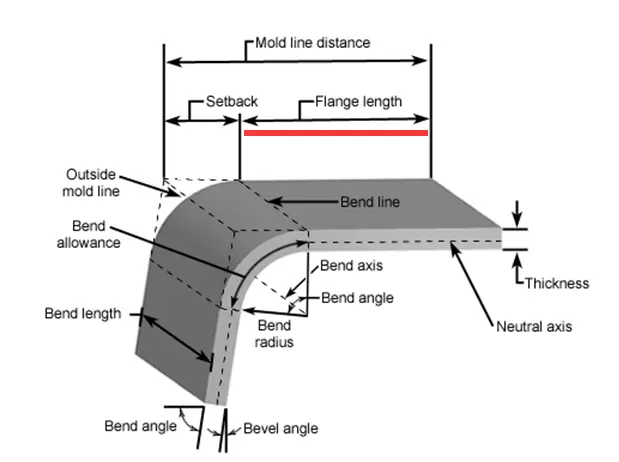

Sac metalin bükülme açısı, bükülme açısını etkileyen en önemli faktördür. bükme ödeneği.

Örneğin, sac metalin bükülmesi geniş yarıçapdaha fazla eğilme payı düşülecektir; dar açılı eğilme durumunda daha az bükme ödeneği düşülecektir.

Pratik uygulamalarda, malzeme kalınlığı arttıkça bükülme yarıçapının da arttığı gözlemlenmiştir.

Daha kalın bir plakanın daha fazla bükme kuvveti ve daha büyük bir damar açıklığı gerektirdiğinin farkındayız. alt kalıp.

O halde r bükülme açısını ne etkiler?

Aynı kalınlıktaki levhalar için bükme payı biraz değişebilir, bu da şunu gösterir malzeme özellikleri bükülme yarıçapının belirlenmesinde rol oynar.

Malzemenin bükülmeye karşı direnci, bükülme yarıçapını doğrudan etkileyebilir.

Malzemenin bükülme yarıçapı üzerinde bir etkisi olsa da, gerçek kullanımımız üzerinde sınırlı bir etkisi vardır.

Farklı malzemeler için özel bir bükme payı tablosu oluşturabiliriz.

Standart bükme kalıbı yarıçapı r1'i geçmemeli ve zımbanın minimum yarıçapı 1'den az olmamalıdır.

Bükme yarıçapı için özel bir gereklilik yoksa, bükme işlemi üzerinde sınırlı bir etkisi olacaktır.

Bununla birlikte, 1'den küçük veya 1'den önemli ölçüde büyük belirli bir bükme yarıçapı gerektiren sac metal bükme için, yalnızca üst zımbanın yarıçapı tarafından belirlenmez.

Bu nedenle, üst zımbanın yarıçapı nihai bükme yarıçapını doğrudan etkiler.

Zımba ucunun yarıçapının, bükmede kullanılan vee kalıbı tarafından oluşturulan yarıçaptan daha büyük olduğu durumlarda, profilin iç yarıçapını etkileyeceğini akılda tutmak önemlidir.

Örneğin:

İç bükülme yarıçapı şöyle olacaktır:

Bu prensibin tipik bir örneği, küçük kalıplarda büyük yarıçaplı bükümler elde etmek için kullanılabilen yarıçaplı takım tutucularla temsil edilir. Bu durumda, gerekli iç yarıçap zımba ucunun şekli ile üretilir.

Bunun yerine, aşağıdakiler tarafından üretilen iç bükülme yarıçapını geri almak istediğinizde

kalıp, ideal zımba ucu rdius aşağıdaki denklem ile hesaplanabilir:

İdeal zımba ucu yarıçapı = (Kalıp tarafından üretilen R) x (2/3)

Bu oran kullanılarak zımba yüzeyi, sac levhayı bükmek için gereken kuvvetle orantılı hale getirilir ve zımba ucunun sac levhaya nüfuz etmesi önlenir. Bu, estetik sorunları veya bükümün iç kısmındaki malzemede çatlakları önler.

Buna ek olarak, çok küçük bir uç yarıçapı ve dar açılar ile metal levhanın neredeyse kesilmesi ve profilin zımbaya kapanması ve böylece amaçlanandan farklı bir açı üretilmesi mümkündür.

Birçok atölyede farklı bükme ucu radyallerinin bulunmaması nedeniyle yukarıda belirtilen denkleme uymak her zaman kolay değildir.

Ancak, abkant pres operatörleri ideale en yakın uç yarıçapını kullanmalıdır. Özellikle bükülmesi için yüksek kuvvet gerektiren kalın saclarda, operatörler sac metal deformasyonlarını, boyutsal sorunları veya görünüm veya çatlama ile ilgili sorunları önlemek için uygun zımba ucu yarıçapı kullanmalıdır.

Sac metal ne kadar kalın olursa, bükülme deformasyonuna karşı o kadar fazla direnç gösterir.

Bu nedenle, bükme kuvveti buna göre ayarlanmalıdır.

Bükme kuvveti sürekli olarak artırılamaz ve uygun bir seviyeye ayarlanmalıdır.

Bükme kuvveti sac kalınlığı ile doğru orantılı ve alt kalıp yuvasının genişliği ile ters orantılıdır.

Bükme sırasında sac metalin kalınlığı sabittir ve alt kalıp yuvasının genişliği metalin kalınlığına göre seçilir.

Sonuç olarak, eğilme kuvveti diğer faktörler tarafından belirlenen bir sabit haline gelir.

Bükme yarıçapı, bükme kuvveti dikkate alınmadan doğru bir şekilde belirlenemez.

Alt kalıp yuvasının genişliği, sac metalin kalınlığı ile doğrudan ilişkilidir.

Gerçek dünya uygulamalarında, metal kalınlığı arttıkça bükülme yarıçapı da artar.

Aynı sac kalınlığı için bükülme yarıçapı da vee açıklığının genişliğine bağlı olarak değişebilir.

Bu nedenle, alt kalıp yuvasının genişliğinin bükülme yarıçapının belirlenmesinde çok önemli bir rol oynadığı açıktır.

Genel olarak, çalışma ortamı sıcaklığı oda sıcaklığıdır ve bu sıcaklık göz ardı edilebilir.

Bükme kuvveti, bükme yarıçapındaki değişikliklere katkıda bulunur, ancak sac metalin kalınlığı ve alt kalıp yuvasının genişliği tarafından belirlenir.

Bükülme yarıçapının belirlenmesinde tüm faktörler rol oynar ve bunlar yalnızca özel gereksinimlere göre sınırlandırılabilir.

Örneğin, bükülme yarıçapı için belirli bir gereklilik yoksa, tüm faktörleri sınırlamak ve standartlaştırılmış bir bükülme faktörü tablosu kullanmak uygundur.

Eğer 1'den çok daha büyük bir bükme yarıçapı isteniyorsa, üst kalıbın yarıçapı değiştirilebilir ve özelleştirilmiş bir bükme faktörü kullanılabilir.

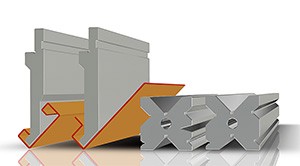

Ancak, hem bükme yarıçapı hem de bükme payı üzerinde etkisi olacağından, alt kalıp yuvasının genişliğinin değiştirilmesi tavsiye edilmez.

Alt kalıp yuvasının genişliğinin değiştirilmesi, bükme payını ve bükme yarıçapını değiştirmek için kullanılabilir.