Lazerlerin çeliği nokta hassasiyetiyle nasıl kesebildiğini hiç merak ettiniz mi? Bu makalede, lazer kesimin ardındaki sırları çözüyoruz. Lazer modlarından nozul ayarlarına kadar her bir faktörün kesme işlemini nasıl etkilediğini keşfedin. Lazer kesimi modern mühendisliğin bir harikası haline getiren teknoloji ve tekniğin karmaşık dansını keşfetmeye hazır olun.

Aşağıdaki faktörler lazer kesim sürecinde kritik bir rol oynamaktadır:

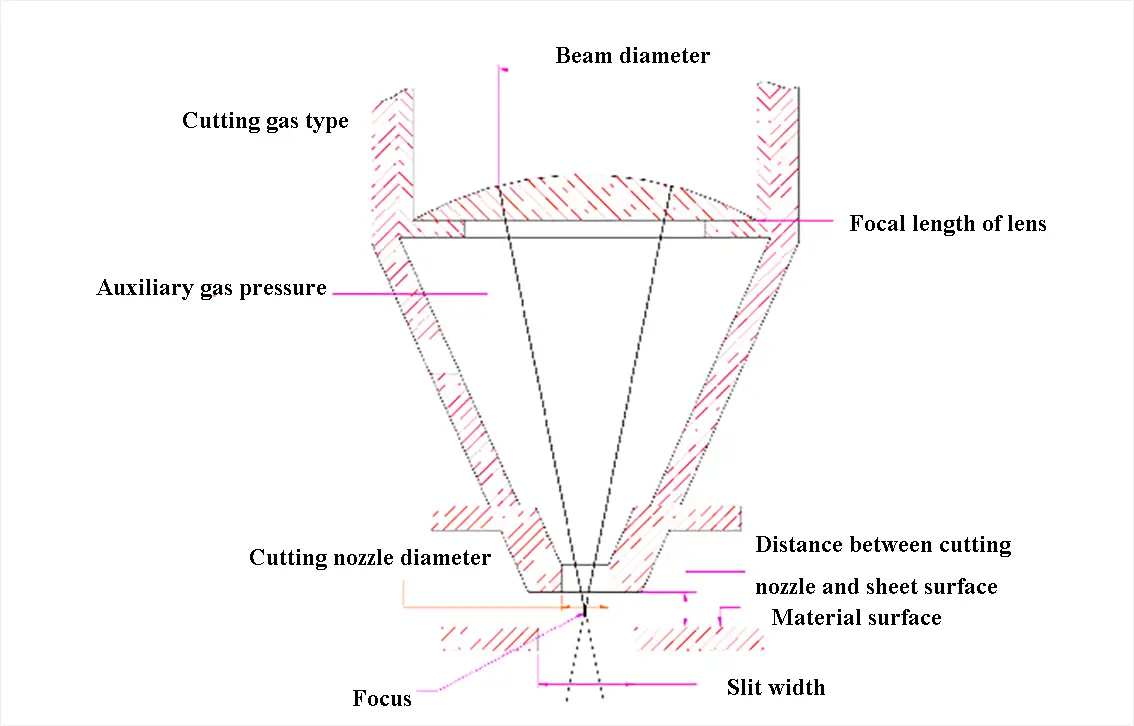

ile ilişkili süreç parametreleri lazer kesim aşağıdaki şekilde gösterilmiştir.

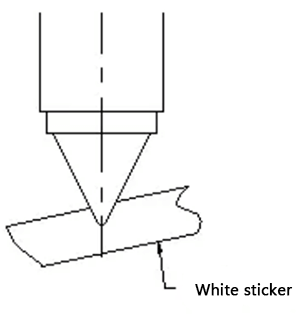

Şekil 1 Kesme işlemi parametreleri

Lazer modu, kesim işlemini büyük ölçüde etkiler ve şu durumlarda daha iyi sonuçlar verir çelik kesme plakalar. Bu, lazer modu ve harici optik lensin kalitesiyle yakından bağlantılıdır.

Işık yoğunluğunun lazer ışınının enine kesiti boyunca dağılımı lazer enine modu olarak adlandırılır. Enine mod genellikle lazer modu olarak kabul edilir.

Çeşitli enine modlar TEMmn sembolü ile temsil edilir; burada TEM enine elektromanyetik dalga anlamına gelir ve M ve N sırasıyla X ekseni ve Y ekseni yönlerinde sıfır ışık yoğunluğuna sahip noktaların sıra numaralarını temsil eden pozitif tam sayılardır ve mod sıralaması olarak bilinir.

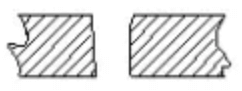

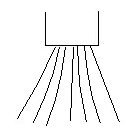

Aşağıdaki şekil lazer ışınının birkaç farklı enine modunun odaklarını göstermektedir. Temel mod olarak da bilinen TEM00 modunda sıfır ışık yoğunluğuna sahip hiçbir nokta yoktur. TEM10 modunun X yönünde sıfır yoğunluklu bir noktası vardır ve TEM01 modunun Y yönünde sıfır yoğunluklu bir noktası vardır. M ve N mod koordinatları ne kadar büyük olursa, odakta sıfır ışık yoğunluğuna sahip o kadar çok nokta olur.

Çeşitli enine modlara sahip lazer ışınları çok modlu olarak adlandırılır.

Şekil 2 Mod Noktası

Yukarıda belirtilen şekilde TEM00 modu temel mod olarak adlandırılmaktadır.

TEM*01 modu tek bir halka modudur ve yarı temel mod olarak da bilinir. TEM01'den ayırt etmek için bir yıldız * işareti eklenmiştir.

Gerçekte, X ve Y eksenleri yapay olarak bölündüğü için TEM01 modu ve TEM10 modu aynı mod olarak kabul edilebilir. Çeşitli modların stereogramları aşağıda gösterilmiştir.

Şekil 3: TEM00 modunun stereogramı

Şekil 4: TEM20 modunun stereogramı

Şekil 5: TEM23 modunun stereogramı

Şekil 6: Çok Modlu Stereogram.

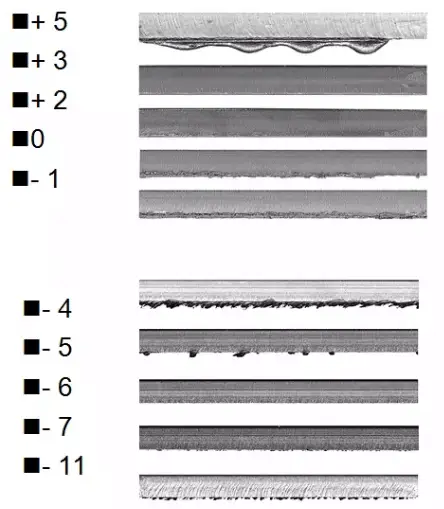

Odak konumu çok önemli bir parametredir ve uygun şekilde ayarlanmalıdır.

| Odak konumu | Şematik diyagram | Özellikler |

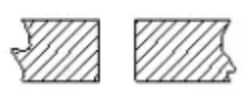

| Sıfır odak uzaklığı: Odak noktası iş parçası yüzeyidir. |  | 5mm'nin altındaki ince karbonlu çelikler için uygundur. (kesilmiş bölüm)  Odak iş parçasının üst yüzeyinde olduğunda, kesme sonucu üst yüzeyde pürüzsüzdür, ancak alt yüzey pürüzsüz değildir. |

| Negatif odak uzaklığı: Odak noktası iş parçasının yüzeyinin altındadır. |  | Alüminyum, paslanmaz çelik ve diğer iş parçaları bu yöntemi benimser. (kesilmiş bölüm)  Odak, merkezde ve alt kısımda yer alır ve daha geniş bir pürüzsüz yüzey alanı elde edilir. Sonuçlar, sıfır odak uzaklığındaki bir odağa kıyasla bu konumdaki bir odakta kesme genişliğinin daha geniş ve kesme gazı akışının daha fazla olduğunu göstermektedir. Ayrıca, bu odak konumunda perforasyon süresi daha uzundur. |

| Pozitif odak uzaklığı: Odak noktası iş parçası yüzeyidir |  | Ne zaman kalın çelik kesimi plakalarda oksijen kullanılır. Kesim için kullanılan oksijenin oksidasyonu yukarıdan aşağıya doğru gerçekleşmelidir. Plakanın kalınlığını karşılamak için daha geniş bir kesme genişliği gereklidir, bu da ayarların yapılmasıyla elde edilebilir. Kesim bölümü şu şekildedir gazlı kesimoksijen üfleme ve kaba bir bölüm üretme ile. |

| Yüzeyden 1,5 mm yukarıda | Yüzeyden 0,5 mm yukarıda | Yüzeyden 2,5 mm yukarıda |

|  |  |

Temel konsept, nozulu bloke etmek ve odak mesafesini ayarlamak için maskeleme tutkalı kullanmaktır. Ardından, delinen deliklerin boyutu kontrol edilir. En küçük deliğin olduğu konum odak noktasıdır. Son olarak, odak bulunduktan sonra kesme işlemi temel alınarak kesme için en iyi odak belirlenir.

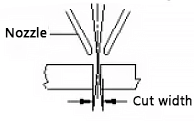

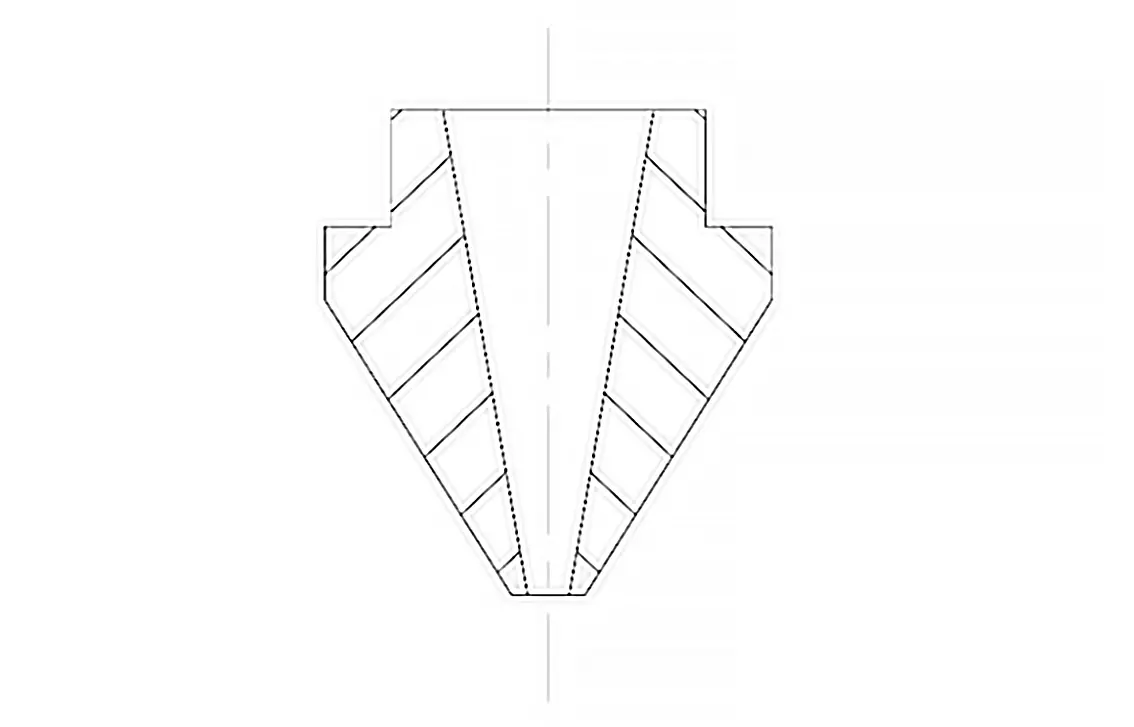

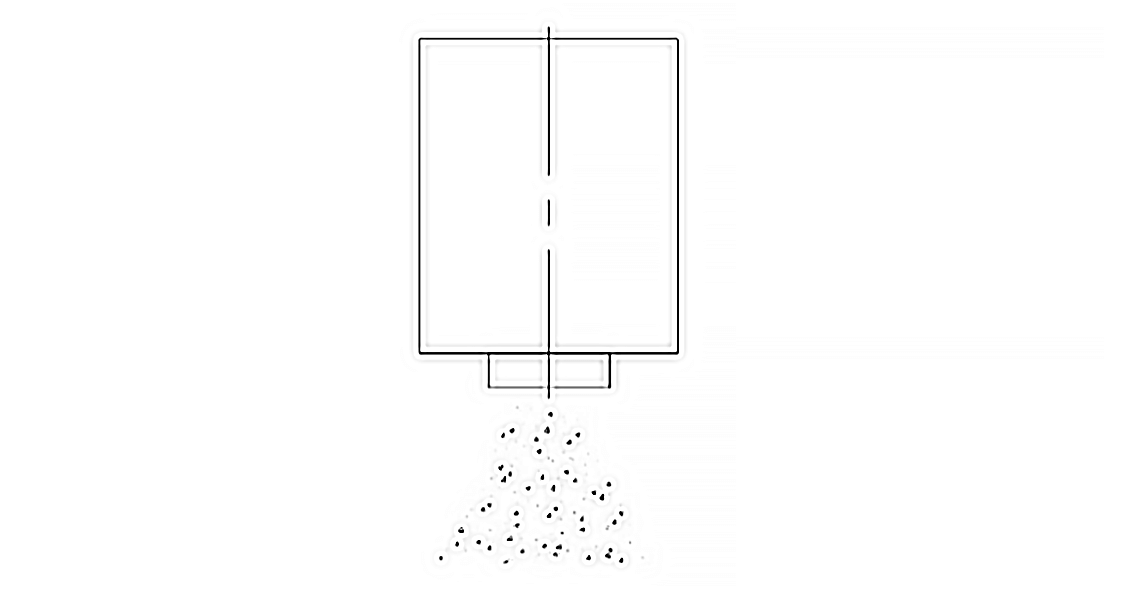

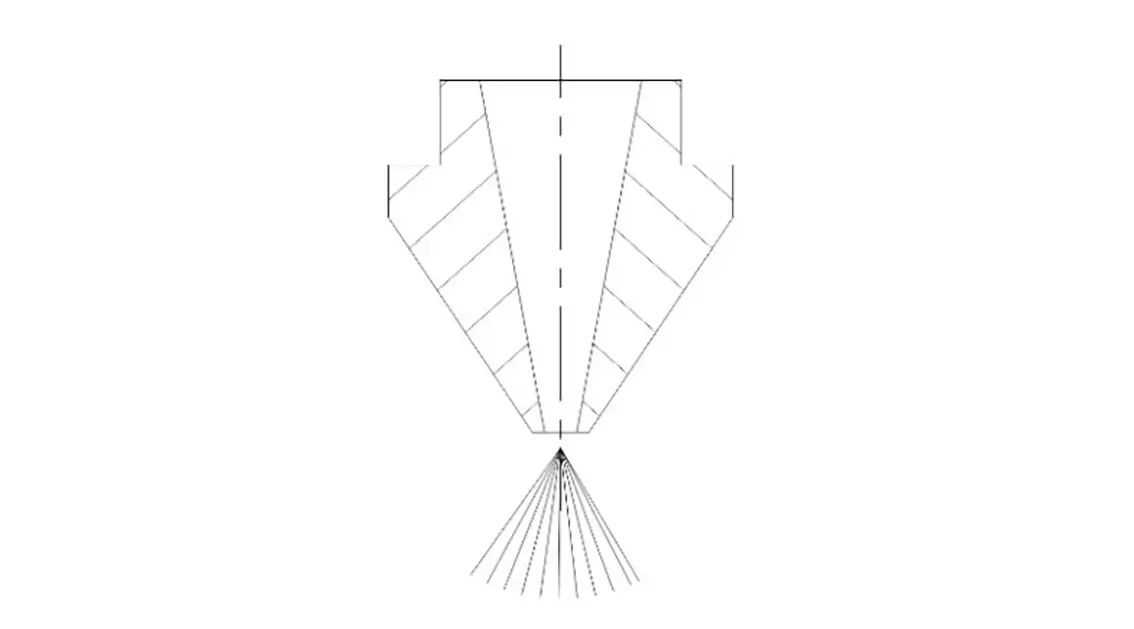

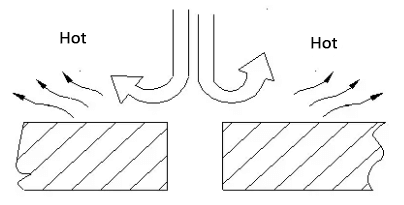

Nozulun şekli, nozulun çapı ve nozulun yüksekliği (nozul çıkışı ile iş parçasının yüzeyi arasındaki mesafe) kesme sonucunu etkileyecektir.

Şekil 7 Nozul

Şekil 8 Nozulsuz gaz püskürtme

Şekil 9 Nozul ile gaz püskürtme

Nozul çıkış deliğinin merkezi ile lazer ışını arasındaki eş eksenlilik, kesim kalitesini etkileyen önemli faktörlerden biridir. İş parçası ne kadar kalınsa, etki o kadar büyük olur. Nozul deforme olduğunda veya bir eriyik lekesi olduğunda koaksiyellik doğrudan etkilenecektir.

Bu nedenle, hasar ve deformasyonu önlemek için nozul dikkatli bir şekilde saklanmalıdır. Nozulun şekli ve boyutu yüksek bir üretim hassasiyetine sahiptir ve doğru montaj yöntemine dikkat edilmelidir.

Nozulun durumu kötüyse, kesme koşullarının değiştirilmesi gerekebilir ve yenisiyle değiştirmek daha iyidir. Nozul lazer ekseni ile hizalanmamışsa, kesim kalitesini aşağıdaki gibi etkileyecektir.

1) Kesim bölümü üzerindeki etki

Şekilde gösterildiği gibi, yardımcı gaz nozülden dışarı atıldığında, gaz hacmi dengesiz hale gelir ve erimiş leke bir tarafta bulunurken diğer tarafta bulunmaz. Düzensiz gaz hacminin 3 mm'den ince plakaların kesilmesinde çok az etkisi vardır, ancak daha kalın plakalar kesilirken daha ciddi hale gelir, hatta bazen başarılı bir kesimi engeller.

Şekil 10 Koaksiyelliğin kesme kesiti üzerindeki etkisi

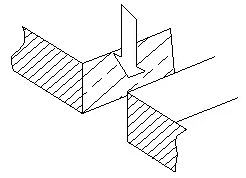

2) Keskin köşeler üzerindeki etki

İş parçası keskin veya küçük açılara sahipse, aşırı erime eğilimi gösterir ve bu da kalın plakaların kesilmesini engelleyebilir.

3) Perforasyon üzerindeki etki

Perforasyon kararsızlığı, zamanlamayı kontrol etmede zorluklar, kalın plakaların aşırı erimesi ve penetrasyon koşullarına hakim olmada zorluklar ortaya çıkabilir. Ancak bu sorunların ince plakaların kesilmesi üzerinde çok az etkisi vardır.

Nozul deliği ve lazer ışını arasındaki koaksiyelliği ayarlama adımları aşağıdaki gibidir:

(1) Nozulun çıkış ucu yüzüne (genellikle kırmızı renkte) mürekkep uygulayın ve şekilde gösterildiği gibi nozul çıkış ucu yüzüne yapışkan bant yapıştırın.

Şekil 11 Koaksiyel ayarlamanın 1. adımı

(2) Manuel kullanım için 10-20 watt güç kullanın delme.

(3) Kendinden yapışkanlı kağıdı, nozulla karşılaştırmak için yönünü korumaya dikkat ederek çıkarın.

Normal koşullar altında, lazer kendinden yapışkanlı kağıt üzerinde siyah bir nokta yakacaktır. Ancak, nozülün merkezi lazer ışınının merkezinden çok fazla saparsa, siyah nokta görünmeyecektir (lazer ışını nozülün duvarına çarpacağından).

Şek. 12 Nozul sapması çok büyük

(4) Merkez noktası çok büyük veya küçükse, koşulların tutarlı olduğundan ve odaklama merceğinin sağlam olduğundan emin olmak için kontrol edin.

Şek. 13 Gevşek odaklama aynası

(5) Siyah noktanın nozulun merkezine göre yönünü gözlemleyin ve nozulun konumunu buna göre ayarlayın.

Şek. 14 Koaksiyel lazer ışınının konumunun ayarlanması

Açıklığın boyutu, kesme ve perforasyon kalitesi üzerinde çok önemli bir etkiye sahiptir. Nozul açıklığı çok büyükse, erimiş malzeme kesme sırasında etrafa sıçrayabilir ve nozul deliğinden geçerek lense zarar verebilir. Açıklık ne kadar büyük olursa, bunun gerçekleşme olasılığı da o kadar artar, bu da odaklama lensinin korumasının azalmasına ve lens ömrünün kısalmasına neden olur.

Nozul açıklığının karşılaştırılması

| Nozul açıklığı | Gaz akış hızı | Eriyik giderme kapasitesi |

| Küçük | Hızlı | Büyük |

| Büyük | Yavaş | Küçük |

φ1 ve φ1.5 nozul arasındaki fark

| Nozul çapı | İnce plaka (3 mm'den az) | Kalın plaka (3 mm üzeri) Yüksek kesme gücü, daha uzun soğutma süresi ve daha uzun kesim süresi |

| φ1 | Kesme yüzeyi gayet iyi. | Gaz difüzyon alanı küçük ve kararsızdır, ancak temelde mevcuttur. |

| φ1.5 | Kesme yüzeyi daha kalın olacaktır ve köşede çözüm lekeleri olması kolaydır | Gaz difüzyon alanı büyüktür, gaz hızı yavaştır ve kesme işlemi kararlıdır. |

Nozul yüksekliği, nozul çıkışı ile iş parçası yüzeyi arasındaki mesafeyi ifade eder. Bu yüksekliği ayarlama aralığı 0,5 mm ile 4,0 mm arasındadır ve kesme için tipik ayar 0,7 mm-1,2 mm'dir.

Yükseklik çok düşük ayarlanırsa, nozül iş parçası yüzeyiyle çarpışabilir. Öte yandan, çok yüksek ayarlanırsa, yardımcı gaz basıncı ve konsantrasyonu azalacak ve kesme kalitesinde düşüşe yol açacaktır. Delme sırasında, odak lensinin delme sıçramaları ile kirlenmesini önlemek için yükseklik biraz daha yüksek, yaklaşık 3,5 mm-4 mm olmalıdır.

Şek. 15 Nozul yüksekliği

Kapasitif sensör kontrol kutusu

Şekilde gösterildiği gibi ![]() 'de nozul yükseklik ayarı öğesi gösterilir.

'de nozul yükseklik ayarı öğesi gösterilir.

Kesme hızının kesiğin genişliği ve pürüzlülüğü üzerinde doğrudan etkisi vardır. Kesme hızı için malzemenin kalınlığına ve kesme gazının basıncına göre değişen optimum bir değer vardır. Bu değer tipik olarak maksimum kesme hızının 80%'si civarındadır.

Kesme hızının çok yüksek olması aşağıdaki sorunlara yol açabilir:

Kesilen bölümün alt kısmında eğimli çizgiler ve çözelti lekeleri olacaktır.

Şek. 18 Çok yüksek hız

(1) Aşırı erime pürüzlü bir kesme yüzeyine yol açar.

(2) Yarık genişler ve keskin köşeler erir.

(3) Bu durum kesim verimliliğini etkiler.

Kesme kıvılcımlarına bağlı olarak ilerleme hızının artırılıp azaltılmayacağının belirlenmesi.

1) Kıvılcımlar yukarıdan aşağıya doğru yayılır

Şek. 19 Normal kesme hızı

2) Kıvılcım eğimli ise, kesme hızı çok yüksektir.

Şek. 20 Çok yüksek kesme hızı

3) Kıvılcımlar dağınık ve az sayıda değilse ve bir araya toplanıyorlarsa, hız çok yavaştır.

Şek. 21 Çok yavaş kesme hızı

Besleme hızı uygundur.

Şekilde gösterildiği gibi, kesme yüzeyi nispeten düzgün bir çizgi sergiler ve alt yarıda erime yoktur.

Şek. 22 Normal kesme hızı

Kesme yardımcı gazının tipini ve basıncını seçerken aşağıdaki faktörleri göz önünde bulundurun:

(1) Gaz, ısı dağılımına ve yanmaya katkıda bulunur, çözeltiyi giderir ve kesme yüzeyi kalitesini artırır.

(2) Düşük gaz basıncının kesme üzerindeki etkileri.

a. Kesme yüzeyi erimiştir.

b. Kesme hızı artırılamaz, bu da verimliliği etkiler.

(3) Yüksek gaz basıncının kesme kalitesi üzerindeki etkisi

a. Hava akışı çok yüksekse, kesme yüzeyi daha kalın ve dikiş daha geniş olacaktır.

b. Hava akışı aşırı ise, kesilen parça eriyecek ve iyi bir kesim kalitesi elde edilemeyecektir.

(1) Gaz basıncı çok düşük olduğunda, nüfuz etmek zorlaşır ve süre artar.

(2) Gaz basıncı çok yüksek olduğunda, penetrasyon noktası erir ve geniş bir erime alanı oluşur.

Sonuç olarak, ince plakalar için perforasyon basıncı kalın plakalara göre daha yüksektir.

Pleksiglas yanıcıdır. Şeffaf ve parlak bir kesim yüzeyi elde etmek için alev geciktirici olarak nitrojen veya hava seçilir. Oksijen seçilirse, kesim kalitesi yeterince iyi olmayacaktır. Bu nedenle, kesim sırasında gerçek duruma göre uygun basıncın seçilmesi gerekir.

Gaz basıncı ne kadar küçük olursa, kesme ışığının parlaklığı o kadar yüksek ve saç kesiti o kadar dar olur. Bununla birlikte, gaz basıncı çok düşükse, yavaş kesme hızına ve plaka yüzeyinin altında aleve neden olur, bu da alt yüzeyin kalitesini olumsuz yönde etkileyebilir.

Bu lazer gücü Lazer kesim için gereken güç esas olarak kesim türüne ve kesilen malzemenin özelliklerine bağlıdır. En büyük lazer gücü gereksinimi buharlaştırma kesimi içindir, bunu eritme kesimi ve oksijen kesimi takip eder.

Lazer gücünün kesme kalınlığı, hızı ve kesi genişliği üzerinde önemli bir etkisi vardır. Lazer gücü arttıkça, kesilebilen malzemenin kalınlığı artar, kesme hızı hızlanır ve kesi genişliği de artar.

Lazer gücü, kesim işleminin ve kalitesinin belirlenmesinde çok önemli bir rol oynar.

1. Güç kesilemeyecek kadar küçük

Şek. 26 Çok düşük güç

2. Güç çok yüksekse, tüm kesme yüzeyi eriyecektir.

Şek. 27 Aşırı güç

3. Güç yetersiz, sonuç olarak erimiş lekeler kesildikten sonra.

Şekil 28 Güç eksikliği

4. Güç uygun, kesme yüzeyi iyi ve erimiş lekeler.

Şek. 29 Uygun güç

Kesme hızı

Lazer güç yoğunluğu ve malzeme göz önüne alındığında, kesme hızı ampirik bir formülü takip eder. Eşiğin üzerinde olduğu sürece, malzemenin kesme hızı lazer gücüyle orantılıdır, yani güç yoğunluğunu artırmak kesme hızını artırabilir.

Kesme hızı da kesilen malzemenin yoğunluğu ve kalınlığı ile ters orantılıdır. Kesme hızını artırmanın birkaç yolu vardır:

(1) Gücü artırın (500-3000W aralığında);

(2) Işın modunu değiştirin;

(3) Odak noktası boyutunu azaltın (örneğin, kısa odak uzaklığına sahip bir lens kullanarak).

Metal malzemeler için, diğer proses değişkenleri değişmeden tutulursa lazer kesim hızı tatmin edici bir kesme kalitesini korurken bir aralık içinde ayarlanabilir. İnce metalleri keserken bu aralığın nispeten geniş olduğu görülmektedir.

Odak pozisyonu

Lazer ışını odaklandıktan sonra, spot boyutu lensin odak uzaklığı ile orantılıdır. Kısa odak uzaklığına sahip bir lens, odak noktasında küçük bir nokta boyutu ve yüksek güç yoğunluğu ile sonuçlanır ve bu da onu malzeme kesimi için ideal hale getirir. Bununla birlikte, dezavantajları çok kısa bir odak derinliği ve sınırlı ayar marjıdır, bu da onu tipik olarak ince malzemelerin yüksek hızda kesilmesi için uygun hale getirir.

Daha kalın iş parçaları için, yeterli güç yoğunluğuna sahip olduğu sürece, daha geniş odak derinliğine sahip bir telefoto lens kesim için daha uygundur.

Çoğu durumda, en yüksek güç yoğunluğu, kesme sırasında genellikle iş parçasının yüzeyinde veya yüzeyinin biraz altında olan odak noktasındadır. Odak noktası ile iş parçası arasında sabit bir bağıl konumun korunması, istikrarlı kesme kalitesi elde etmek için çok önemlidir.

Çalışma sırasında lensin zayıf soğutma nedeniyle ısınabileceğini ve odak uzunluğunun değişmesine neden olabileceğini unutmamak önemlidir. Bu gibi durumlarda, odak konumunu zamanında ayarlamak gerekir.

Yardımcı gaz

Yardımcı gaz, lensi kirlenmeye karşı korumak ve kesme alanının altındaki erimiş cürufu gidermek için lazer ışını ile aynı eksen boyunca püskürtülür. Metal olmayan ve bazı metaller için metalik malzemelerErimiş ve buharlaşmış malzemeleri uzaklaştırmak ve kesme alanında aşırı yanmayı önlemek için basınçlı hava veya inert bir gaz kullanılır.

Yardımcı gaz basıncı

Çoğu metal lazer kesim sıcak metal ile oksidatif bir ekzotermik reaksiyon oluşturmak için reaktif bir gaz (oksijen) kullanır. Bu ek ısı, kesme hızını 1/3 ila 1/2 oranında artırabilir.

İnce plakaları yüksek hızlarda keserken, kesimin arka kısmının cürufa yapışmasını önlemek için daha yüksek bir gaz basıncı gereklidir. Daha kalın malzemeleri keserken veya daha düşük hızlarda, gaz basıncı uygun şekilde azaltılabilir.

Lazer çıkış gücü

Lazer gücü ve modun kalitesi kesim üzerinde önemli bir etkiye sahip olacaktır. Gerçek operasyonda, maksimum güç genellikle yüksek bir kesme hızı elde etmek veya kalın malzemeleri kesmek için ayarlanır.

Paketleyin

Yukarıdaki paragraf, kesme etkisinin parametrelerini etkileyebilecek faktörlerin çoğunu özetlemektedir. Aşağıdaki tabloda kesme parametreleri için tipik değerler listelenmektedir. Bu değerler herhangi bir özel duruma özgü değildir, ancak doğru başlangıç parametrelerini belirlemek için referans olarak kullanılabilirler.

DC030'un tipik değerleri paslanmaz çeli̇k kesi̇mi̇ parametreler

| Kalınlık (mm) | Odak uzaklığı (inç) | Odak pozisyonu (mm) | Lazer gücü (W) | Kesme hızı (m/dak) | Gaz basıncı N2(bar) | Nozul çapı (mm) | Nozuldan plakaya olan mesafe (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

DC030 düşük karbonlu çelik kesme parametrelerinin tipik değerleri

| Kalınlık (mm) | Odak uzaklığı (inç) | Odak pozisyonu (mm) | Lazer gücü (W) | Kesme hızı (m/dak) | Gaz basıncı O2 (bar) | Nozul çapı (mm) | Nozuldan plakaya olan mesafe (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

DC025A1Mg3N2 çelik kesme parametrelerinin tipik değerleri

| Kalınlık (mm) | Odak uzaklığı (inç) | Odak pozisyonu (mm) | Lazer gücü (W) | Kesme hızı (m/dak) | Gaz basıncı O2 (bar) | Nozul çapı (mm) | Nozuldan plakaya olan mesafe (mm) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

Aşağıdaki resimler 15mm karbon çeliği ve 8mm paslanmaz çelik sacların farklı odak uzunluklarında kesimini göstermektedir.