Kaynak mühendislerinin alanlarındaki en yaygın sorunların üstesinden nasıl geldiklerini hiç merak ettiniz mi? Bu makale, kaynak kusurlarını anlamaktan farklı malzemeler için en iyi tekniklerde ustalaşmaya kadar her kaynak profesyonelinin bilmesi gereken 80 temel SSS'yi kapsamaktadır. Kaynak becerilerinizi geliştirecek ve projelerinizde yüksek kaliteli sonuçlar elde etmenizi sağlayacak pratik çözümleri ve ipuçlarını öğrenmek için bu kapsamlı kılavuzu inceleyin. İster alttan kesmelerle uğraşıyor, ister doğru kaynak yöntemini seçiyor ya da güvenliği sağlıyor olun, bu kaynakta her şey var.

Bir kaynaktaki gözeneklerin varlığı, etkili çalışma bölümünü zayıflatarak kaynağın plastisite, bükülme ve darbe tokluğu gibi mekanik özelliklerinde azalmaya neden olabilir.

Gözeneklerin şiddetli olduğu durumlarda, metal yapı, özellikle su darbesi gibi değişken gerilmelerin olduğu ortamlarda, çalışma sırasında hasar görebilir, mekanik titreşimsıcaklık değişiklikleri vb.

Sebepler: Kaynak parçasının yanlış oluk açısı, düzensiz montaj boşlukları, uygun olmayan kaynak hızı veya yanlış elektrot taşıma yöntemleri ve uygun olmayan elektrot ve açı seçimi veya değişimi aşağıdakilere yol açabilir kaynak sorunlari.

Önleme yöntemi: Bu sorunları önlemek için uygun yiv açısını ve montaj boşluğunu seçmek çok önemlidir.

Ek olarak, doğru seçim kaynak süreci parametreleri, özellikle kaynak akımı değeri ve uygun şerit taşıma yöntemleri ve açılarının benimsenmesi düzgün bir kaynak oluşumu sağlayacaktır.

Nedenler: Kaynak işlemi parametrelerinin yanlış seçimi, aşırı kaynak akımı, uzun süreli ark, yanlış şerit taşıma hızı ve elektrot hızı ana nedenlerdir.

Önleme yöntemi: Bunu önlemek için uygun kaynak akımını ve hızını seçmek, aşırı uzun arklardan kaçınmak ve doğru şerit taşıma yöntemine ve açısına hakim olmak önemlidir.

Kaynak çekirdeğinin yüzeyine bastırılan kaplama tabakasına kaplama denir.

İşlevi:

(1) Kaynak arkının stabilitesini artırın.

(2) Erimiş metali dış havadan koruyun.

(3) Geçiş alaşım elementleri gerekli kaynak özelliklerini elde etmek için eklenir.

(4) Kaynak işlemi performansını ve üretkenliğini artırın.

Isıl işlem süreci, çelik parçaların Ac3 veya Ac1'in üzerindeki bir sıcaklığa ısıtılmasını, belirli bir süre korunmasını ve ardından martensit veya beynit elde etmek için uygun bir hızda soğutulmasını içerir. Bu işlem genellikle su verme olarak adlandırılır ve çeliğin sertliğini, mukavemetini ve aşınma direncini artırmak için kullanılır.

Şu özelliklerle karakterize edilir:

(1) CO2 gazı oksidasyonu;

(2) Hava akışının soğutma etkisi, erimiş havuz hızla katılaştığı için kaynakta gözenekler oluşturur. Bununla birlikte, bu işlem ince kaynaklar için faydalıdır. plaka kaynağı ve kaynak sonrası daha az deformasyona neden olur.

(3) Düşük hidrojen içeriğine sahip kaynaklı bağlantılar CO2'de yüksek soğuk çatlak direnci sergiler gaz korumalı kaynak.

(4) Karbondioksit gaz korumalı kaynak genellikle sıçrama ile ilişkilendirilir ve bu da ana dezavantajıdır.

Sıçrama nedenleri aşağıdaki gibidir:

Basınç elemanını 1% amonyak ile karıştırılmış basınçlı hava ile doldurun ve kaynağın dışına 5% merkürik nitrat sulu çözeltisine batırılmış bir kağıt veya bandaj yapıştırın. Alternatif olarak fenolftalein reaktifine batırılmış beyaz kağıt da kullanılabilir.

Bir sızıntı varsa, kağıt şeridin veya bandajın ilgili konumunda siyah noktalar (veya fenolftalein kağıdı kullanıldığında kırmızı noktalar) görünecektir.

Bu yöntem, özellikle düşük ortam sıcaklıklarında kaynağın sızdırmazlığını doğrulamak için son derece doğru ve etkilidir.

Kaynak, benimsenen enerji ve işlem özelliklerine göre üç gruba ayrılır: eritme kaynağı, basınçlı kaynakve sert lehimleme. Bu kategorilerin her biri ayrıca çeşitli kaynak yöntemlerine ayrılır.

Füzyon kaynağı altı türe ayrılır: ark kaynağı, gaz kaynağı, termit kaynağı, elektroslag kaynağı, elektron ışını kaynağı ve lazer kaynağı.

Basınçlı kaynak yedi türe ayrılır: direnç nokta kaynağı, dikiş kaynağı, direnç alın kaynağı, ultrasonik kaynak, patlayıcı kaynak, difüzyon kaynağısürtünme kaynağı ve yüksek frekanslı kaynak.

LehimlemeDiğer yandan, alevle sert lehimleme, indüksiyonla sert lehimleme, fırınla sert lehimleme, tuz çözeltisiyle sert lehimleme ve elektron ışınıyla sert lehimlemeyi içerir.

Ark kaynağının dört alt kategorisi vardır: elektrot ark kaynağı, saplama kaynağı, gaz korumalı kaynak, tozaltı kaynağı ve plazma arkı kaynak. Gaz korumalı kaynak ayrıca aşağıdakilere ayrılır argon ark kaynağıtitanyum dioksit ark kaynağı ve atomik hidrojen kaynağı.

Metal termal kesme, püskürtme ve karbon ark oluk açma kaynak tekniklerine benzer metal işleme yöntemleridir. Genellikle kaynak uzmanlıklarının teknik kapsamına girerler.

Oluk açısı, bir oluğun iki yüzeyi arasında bulunan açıdır.

Kök boşluğu, kaynaktan önce bir bağlantının kökü arasında bırakılan boşluktur. İşlevi, destek kaynağı sırasında kök nüfuziyetini sağlamaktır.

Künt kenar, kaynak eğimlendirildiğinde kaynak parçasının birleştirme oluğunun kökü boyunca uç yüzün düz kenarını ifade eder. Kökün yanmasını önlemek için kullanılır.

(1) Yüksüz voltajın AC 60V veya DC 90V olan nominal değeri aşmaması gerektiğini lütfen unutmayın.

(2) Kaynak cürufunu temizlemek için koruyucu gözlük sağlanmalıdır.

(3) Çok sayıda insanın bulunduğu inşaat alanlarında evsel ark radyasyonunu önlemek için panjurlar bulunmalıdır.

(4) Kaynak çubukları ile kaynak maşaları rastgele yerleştirilmemelidir.

(5) Kaynak çubuğu Kafalar dikkatsizce atılmamalı, bunun yerine ortalanarak istiflenmelidir. Yangının önlenmesine özel dikkat gösterilmelidir.

(6) Demir dışı metallerin, galvanizli boruların veya alaşımların kaynağı yapılırken çinko oksitin solunmasını önlemek için maske takılmalıdır.

(7) Saha, aletler ve ekipman temizlenmeli ve iş bitiminde güç kaynağı bağlantısı kesilmelidir.

(8) Kaynak makinesinin gövdesi topraklanmalıdır.

(9) Isı yalıtımı ve yavaş soğutma için bitki külüne ihtiyaç duyulduğunda, yangını önlemek için çevredeki nesnelere dikkat edin.

(10) Kaynak makinesini hareket ettirmeden veya kabloları değiştirmeden önce güç kaynağının bağlantısını kesin.

(11) Kaynak, dışarıda denetlenirken geminin içinde yapılmalıdır.

(12) Yanıcı ve patlayıcı madde içeren kaplar veya borular kaynaklanırken ve onarılırken değiştirilmeli, kalifiye edilmeli ve tüm kapakları açılmalıdır.

Kaynakta akı, aşağıdakileri sağlamak için ana faktördür kaynak kali̇tesi̇.

Aşağıdaki işlevlere sahiptir:

(1) Erimenin ardından, erimiş havuzu korumak ve atmosferde bulunan zararlı gazların neden olduğu erozyonu önlemek için erimiş metalin yüzeyine akı yükselir.

(2) Flux, oksijensizleştirme ve alaşımlandırmaya yardımcı olur ve kaynak teli ile birlikte kaynak metalinin gerekli kimyasal bileşimini ve mekanik özelliklerini elde eder.

(3) İyi biçimlendirilmiş bir kaynak elde edilmesine yardımcı olur.

(4) Erimiş metalin soğuma hızını azaltır, böylece gözenekler ve cüruf kalıntıları gibi kusurları en aza indirir.

(5) Ayrıca, sıçramayı önler, kaybı azaltır ve bağlanma katsayısını artırır.

Advantage:

(1) Süreç esnek ve son derece uyarlanabilirdir;

(2) Yüksek kaliteli çıktı sağlanır;

(3) Deformasyon kolayca kontrol edilebilir ve süreç ayarlamaları ile stres iyileştirilebilir;

(4) Ekipman basit ve kullanımı kolaydır.

Dezavantajlar:

(1) Kaynakçılar için gereklilikler katıdır ve kaynak işlemi teknolojisi ve deneyimi ürünün kalitesini doğrudan etkiler. (2) Çalışma koşulları vasatın altında olabilir ve (3) verimlilik düşük olabilir.

Kaynak işlemi sırasında ısı kaynağı kaynak parçası boyunca hareket ederek zaman içinde farklı noktalarda sıcaklık değişikliklerine neden olur. Bu fenomen, kaynak kaynak termal döngüsü Noktanın.

Etkileyen faktörler:

(1) Kaynak işlemi parametreleri ve doğrusal enerji;

(2) Ön ısıtma ve ara geçiş sıcaklığı; plaka kalınlığı, bağlantı şekli ve malzemelerin termal iletkenliği.

Sebepler:

Erimiş havuz soğuyup kristalleştiğinde oluşan çekme gerilmesinin ve katılaşma sırasında düşük erime noktalı ötektik tarafından oluşturulan sıvı ince tabakanın sonucudur.

Önleme yöntemleri:

Eritme kaynağı sırasında, ф= B / h olarak gösterilen tek bir kaynağın kesitindeki kaynak genişliği (b) ile hesaplanan kaynak kalınlığı (H) arasındaki oran, kaynak şekillendirme faktörü olarak bilinir.

Daha küçük bir kaynak şekillendirme faktörü daha dar ve daha derin bir kaynağa işaret eder, bu da kaynakta gözenek, cüruf kalıntıları ve çatlak olasılığını artırabilir. Bu nedenle, kaynak şekillendirme faktörünün uygun bir seviyede tutulması önemlidir.

Sebepler şunlardır:

(1) Pas ve nem;

(2) Kaynak yöntemi;

(3) Kaynak türü Çubuk;

(4) Akım tipi ve polaritesi;

(5) Kaynak işlemi parametreleri;

Önleme yöntemleri:

(1) Manuel ark kaynağı için, kaynağın her iki tarafında 10 mm'lik bir boşluk gömülü bırakılmalıdır. Otomatik ark kaynağı için, kaynağın her iki tarafında 20 mm içindeki pas ve diğer yüzey kirleri dikkatlice temizlenmelidir.

(2) Kaynak yapmadan önce, kaynak çubuğu ve eritken, yönetmeliklere uygun olarak kesinlikle kurutulmalı ve kolay kullanım ve erişim için bir yalıtım varilinde saklanmalıdır.

(3) Uygun kaynak işlemi parametrelerinin benimsendiğinden emin olun. Kaynak için bir alkalin elektrot kullanıldığında, kısa ark kaynağı yapılmalıdır.

Kaynak metalinin alaşımlandırılması, gerekli alaşım elementlerinin kaynak malzemesi aracılığıyla kaynak metaline (yüzey kaplama metali) aktarılması ve böylece kaynağın metal bileşimi gerekli gereksinimleri karşılamalıdır.

Alaşımlama yöntemleri başlıca şunları içerir:

1) Uygulama alaşım kaynağı Tel;

2) Özlü tel veya özlü elektrot uygulayın;

3) Alaşım kaplama veya seramik flux kullanın;

4) Alaşım tozu uygulaması;

5) Yer değiştirme reaksiyonu uygulayın.

Nedenleri soğuk çatlaklar temel olarak aşağıdaki üç hususu içermektedir:

(1) Sertleştirilmiş çeliğin sertleşme eğilimi ne kadar yüksekse, daha hassas malzemeler karbon içeriği 16MnR çeliğinden daha fazla soğuk çatlamaya maruz kalmaktadır.

(2) Hidrojenin rolü: Kaynak sırasında, kaynak metali daha fazla hidrojen emer ve kaynağın hızlı soğuma hızı nedeniyle, kaynak metalinde bir miktar hidrojen kalabilir.

(3) Kaynak gerilimi: Hidrojen, sertleşmiş yapı ve stres soğuk çatlamanın ana nedenleridir.

Düşük alaşımlı yüksek mukavemetli çelik, orta karbonlu çelik, alaşımlı çelik ve diğer çeliklerin kaynağında soğuk çatlama meydana gelme olasılığı daha yüksektir. çeli̇k türleri̇Ancak düşük karbonlu çelik ve östenitik paslanmaz çeliğin kaynağında daha az yaygındır.

Darbe arkı, gaz korumalı ark teknolojisinde önemli bir gelişmeye işaret ederek karışık gaz korumalı ark kaynağında benimsenmiştir. Bu yenilik, gazaltı kaynağı için uygulama kapsamını genişletmektedir. elektri̇k kaynaği ve aşağıdaki avantajları sunar:

(1) Teknik, hem kısa devre geçişinin hem de jet geçişinin avantajlarını sunarak ince ve kalın plakaların kaynağı için uygun hale getirir ve tüm pozisyon kaynaklarına uygulanabilir.

(2) Ana metale ısı girişinin etkili bir şekilde kontrol edilmesini sağlar, böylece ana metalin performansını artırır. kaynaklı bağlantılar.

(3) Geniş bir akım düzenleme aralığına ve güçlü bir uyarlanabilirliğe sahiptir.

Asit elektrot mükemmel proses performansı, çekici bir görünüm sunar ve pas, gres, nem vb. maddelere karşı duyarsızdır. Ayrıca, düşük nem emilimine sahiptir ve hem AC hem de DC güç kaynakları ile kullanılabilir.

Bununla birlikte, Asit elektrotun eksik kükürt giderme ve hava giderme, fosfor giderme, zayıf çatlak direnci ve düşük mekanik özellikler gibi çeşitli dezavantajları vardır.

Öte yandan, Alkali elektrot iyi çatlak direncine, tam hava giderme özelliğine, kolay cüruf giderme özelliğine, güzel kaynak oluşumuna ve yüksek mekanik özelliklere sahiptir. Başlıca dezavantajları güçlü nem emilimi ve zayıf gözenek direncidir.

Genel olarak, Alkalin elektrot sadece DC güç kaynağını kullanabilir. Ancak kaplamaya uygun miktarda ark dengeleyici eklenirse hem AC hem de DC kullanabilir.

Bindirmeli bağlantıların bağlantı mukavemetini artıracak önlemler şunlardır:

(1) Yapı izin verdiğinde, bindirmeli bağlantılar her iki tarafı köşe kaynaklari ve ön köşe kaynakları, gerilim yoğunlaşmasını azaltmak ve gerilim dağılımını iyileştirmek için mümkün olduğunca kullanılmalıdır.

(2) Bindirme kaynağına tapa kaynakları ve oluklu kaynaklar eklenmelidir.

(3) Düz dikişli tek taraflı bindirme bağlantısı testere dişli bindirme şeklini kullanabilir.

DC ark kaynağı sırasında, kaynak devresindeki elektromanyetik kuvvetin etkisiyle oluşan ark kısmi darbesine manyetik kısmi darbe denir.

Manyetik önyargı patlamasını önlemeye yönelik tedbirler genellikle şunları içerir:

Ön ısıtma, kaynak sonrası soğuma hızını azaltmak için etkili bir önlemdir. Sadece soğutma süresini aşağıdaki aralıkta uzatmakla kalmaz ostenit dönüşüm sıcaklığı ve sertleşme eğilimini azaltır, ancak aynı zamanda maksimum kaynak ısıtma sıcaklığı 100 ℃'ye ulaştığında soğuma süresini uzatır, bu da hidrojenin kaçmasına yardımcı olur.

Ayrıca, ön ısıtma kaynak gerilimini azaltabilir ve soğuk çatlakları önleyebilir.

Cüruf inklüzyonunun nedenleri şunlardır:

Cüruf birikimini önlemeye yönelik tedbirler şunları içerir:

Kaynaklı bağlantıların stres konsantrasyonunu azaltmaya yönelik önlemler şunlardır:

Kaynak metalinin mekanik özellikleri, kimyasal bileşimi, füzyon oranı, kaynak tabakası ve kaynak metali de dahil olmak üzere çeşitli faktörlere bağlıdır. kaynak hattı Enerji.

Bu arada, ısıdan etkilenen bölgenin mekanik özellikleri öncelikle kaynak hattı enerjisinden etkilenir.

Ayrıca, kaynaklı bağlantının genel mekanik özellikleri, kaynaktan sonra ısıl işlem uygulanıp uygulanmamasından etkilenebilir.

15CrMo çeliğinin kaynağı sırasında soğuk çatlakları önlemek için aşağıdaki işlem önlemleri alınmalıdır:

(1) Kaynaktan önce kaynak parçasını 150 ~ 300 ℃'ye kadar ön ısıtın. Bununla birlikte, argon ark kaynağı desteği ve CO2 gaz korumalı kaynak için ön ısıtma azaltılabilir veya ihmal edilebilir.

(2) Kaynaktan sonra yavaş soğumaya izin vermek için kaynağı ve ısıdan etkilenen bölgeyi hemen asbestli bezle örtün.

(3) Kaynaktan hemen sonra 680 ~ 700 ℃'de yüksek sıcaklıkta temperleme gerçekleştirin.

Çelik gibi farklı metaller kaynaklandığında yüksek kaliteli bağlantı performansı elde etmek için bir geçiş tabakası yüzeylendirme işlemi kullanılır.

Örneğin, östenitik paslanmaz çelik ve bor ile stabilize edilmiş perlit çeliği kaynaklanırken, perlit ısıya dayanıklı çeliğin bir tarafında bir geçiş tabakasının yüzeylenmesi, difüzyon tabakasının boyutunu azaltmaya ve çatlak olasılığını en aza indirmeye yardımcı olur.

Benzer şekilde, çeliği bakır veya alaşımları ile kaynaklarken, çelik veya bakır ve alaşımları üzerinde bir geçiş tabakası oluşturmak penetrasyon çatlaklarını önlemeye ve eklemin genel performansını artırmaya yardımcı olur.

Cüruf ve erimiş havuz metalindeki sıcaklığın düzenlenmesi sırasında bir dizi metalurjik reaksiyon meydana gelir. Bu reaksiyonlar arasında deoksidasyon, fosfor giderme, kükürt giderme ve alaşımlama yer alır.

Bu reaksiyonların uygun şekilde kontrol edilmesi kaynak kalitesini önemli ölçüde artırabilir. Örneğin, elektrot kaplamasına yeterli miktarda deoksidizör eklenmesi erimiş havuzu etkili bir şekilde deoksidize edebilir.

Benzer şekilde, elektrot kaplamasına veya fluksa yeterli miktarda alkali oksit eklenmesi, erimiş havuzdan kükürt ve fosforu kısmen uzaklaştırabilir. Ek olarak, alaşım elementlerinin fluksta veya doğrudan kaynak çekirdeği veya telinde kullanılması, eklenen alaşım bileşenlerini kaynağa aktarabilir.

Bu nedenle, bu metalürjik reaksiyonlar eritme kaynağı işleminde geniş kullanım alanı bulmaktadır.

Saf argon, TIG sırasında koruyucu gaz olarak kullanılabilir paslanmaz çeli̇k kaynaği. Bununla birlikte, MIG paslanmaz çeli̇k kaynağisaf argon kullanılması, katot kayması nedeniyle kusurlu bir kaynak görünümüne neden olabilir.

Bunu önlemek için, koruma amacıyla argon bakımından zengin bir karışık gaz kullanılabilir. Örneğin, argona 1-2% oksijen veya 1-2% oksijen ve 5% karbondioksit eklemek kaynak görünümünü iyileştirebilir.

İlgili okuma: MIG vs TIG Kaynağı

Küçük çaplı boruları birleştirirken alın kaynağıiç kaynak yapmak mümkün değildir. Bu nedenle, tek taraflı oluk seçimi, tek taraflı kaynak ve çift taraflı şekillendirme kaynak işlemi ile sınırlıdır.

Çok kalın olmayan duvar kalınlıkları için bir V-oluk seçilebilir. Ancak, duvar kalınlığı kalınsa ve işleme koşulları izin veriyorsa, bir U-oluk daha uygun olabilir.

Gerekirse, bir alt kilitleme mafsalı veya altta bir astar halkası olan bir mafsal seçmek de mümkündür.

Genel olarak, kaynak akımının seçimi aşağıdakilere dayanır:

(1) Elektrot çapı;

(2) Elektrot kaplama tipi;

(3) Kaynak alanı konumu;

(4) Kaynak boyutu ve bağlantı tipi;

(5) Tip ve polarite kaynak gücü Tedarik;

(6) Kaynak yeri ve ortam sıcaklığı.

Elektrotların performansı genellikle elektrot kaplama bileşimi, hava nemi, depolama modu ve depolama süresi gibi çeşitli faktörlerden olumsuz etkilenebilir, bu da nem emilimine yol açarak kararsız bir ark, artan sıçrama ve gözenekler ve çatlaklar gibi kusurların daha büyük bir olasılıkla ortaya çıkmasına neden olur.

Bu sorunları azaltmak için elektrodun kullanımdan önce kurutulması önemlidir.

Alüminyum ve alaşımları için argon ark kaynağının ana avantajları, argonun bir inert gaz olarak kullanılmasından kaynaklanmaktadır. İyi bir koruma, kararlı bir ark sağlar ve güzel kaynak oluşumları üretir.

Bir AC güç kaynağı kullanıldığında, katot kırma etkisi alümina filmini erimiş havuzun yüzeyinden etkili bir şekilde çıkarabilir.

Kaynak sırasında cüruf oluşmaz ve bu nedenle bağlantıda korozyona neden olacak bir kalıntı oluşmaz.

Argon akışı aynı zamanda kaynak bölgesi üzerinde ovma etkisi yaratarak kaynaklı bağlantının soğuma hızını artırır. Bu, kaynak sonrası kaynak parçasının kalıntı deformasyonunu azaltırken bağlantının mikroyapısını ve özelliklerini iyileştirir.

Genel olarak, boru cidarının inceliği nedeniyle, tüm pozisyonlarda kaynak yapıldığında, erimiş demirin akması nedeniyle kaynak oluşumu bozulabilir.

Bu nedenle, bu tür durumlarda ideal kaynak yöntemi darbeli argon ark kaynağıdır. Bu, tungsten darbeli argon ark kaynağı veya eriyen elektrot darbeli argon ark kaynağı kullanılarak yapılabilir, ilki şu anda daha olgunlaşmıştır.

Bu yöntemin ana avantajı, kaynak işlemini otomatikleştirmenin kolay olması, bu da emek yoğunluğunu ve kaynakçıların çalışma becerilerine olan gereksinimleri azaltmasıdır. Ayrıca, iyi kaynak kalitesi ve güzel bir görünüm ile tek taraflı kaynak ve çift taraflı şekillendirme elde etmek için faydalıdır.

Kaynak artık deformasyonunu azaltmak için rijit sabitleme yöntemini kullanırken aşağıdakilere dikkat etmek önemlidir:

(1) Rijit sabitleme yöntemi kaynak kalıntı deformasyonunun sadece bir kısmını azaltabilir ve tamamen ortadan kaldıramaz. Bunun nedeni, dış kısıtlamalar kaldırıldıktan sonra bile kaynak parçasında artık deformasyon oluşabilmesidir.

(2) Rijit sabitleme yöntemi, kaynaklı bağlantılarda önemli kaynak gerilimi yaratabilir ve bu da çatlamaya eğilimli malzemeler için sorun yaratabilir. Bu nedenle, bu tür malzemelerde bu yöntem kullanılırken dikkatli olunmalıdır.

Elektrot ark kaynağı sırasında, elektrotun sınırlı uzunluğu nedeniyle bir kaynak genellikle birden fazla elektrot kullanılarak oluşturulur. Ek olarak, kaynak işlemi gereklilikleri nedeniyle, bir kaynak birbirine bağlanan birkaç kısa kaynaktan oluşabilir.

Elektrotlar veya kısa kaynaklar arasındaki bağlantıya kaynağın "birleşme yeri" denir.

Bağlantı yapılırken aşağıdaki işlem esaslarına hakim olunmalıdır:

Elektrot ark kaynağı sırasında, elektrotun sınırlı uzunluğu nedeniyle bir kaynak genellikle birden fazla elektrot kullanılarak oluşturulur. Ek olarak, kaynak işlemi gereklilikleri nedeniyle, bir kaynak birbirine bağlanan birkaç kısa kaynaktan oluşabilir.

Elektrotlar veya kısa kaynaklar arasındaki bağlantıya kaynağın "birleşme yeri" denir.

Kaynak kalitesi, kaynak akımından doğrudan etkilenir. Kaynak akımının artırılması kaynak nüfuziyetini artırabilir ve kalitesini sağlayabilir. Bununla birlikte, aşırı akım kaynak altının kesilmesine, yanmaya, sıçramaya, kaynak metal yapısının aşırı ısınmasına ve tane boyutunun artmasına neden olabilir.

Ayrıca, kaynak çubuğu kırmızıya dönebilir, kaplama düşebilir ve koruma performansı azalabilir. Öte yandan, akım çok düşükse, cüruf eklenmesi ve eksik kaynak gibi kusurlara neden olabilir.

Kaynak, birleştirilen malzemeler arasında atomların birleşmesini içerirken, sert lehimleme malzemeleri lehim adı verilen daha düşük erime noktalı bir dolgu metaliyle birleştirir.

Kaynak, kalın veya büyük parçaları birleştirirken yüksek mekanik mukavemeti ve verimliliği ile bilinir, ancak aynı zamanda önemli stres ve deformasyona yol açabilir ve ısıdan etkilenen bölgenin mikro yapısında değişikliklere neden olabilir.

Sert lehimleme ise daha düşük sıcaklıklar gerektirir ve daha düşük stres ve deformasyon seviyelerinin yanı sıra çekici bir görünüme sahip düz, pürüzsüz bir bağlantı ile sonuçlanabilir. Ancak aynı zamanda daha düşük bağlantı mukavemetine sahiptir ve montaj sürecinde sıkı toleranslar gerektirir.

Kaynak işleminin başlangıcında, kaynak parçasının sıcaklığı düşüktür ve ark vurulduktan sonra hızla yükselemez. Bu da sığ bir nüfuziyet derinliği ile sonuçlanır ve bu da kaynağın mukavemetini azaltabilir.

Bu sorunun üstesinden gelmek için, bir asit elektrot kullanıldığında, ark vurulduktan sonra hafifçe uzatılmalı, kaynağın ucu ön ısıtmaya tabi tutulmalı ve ardından normal kaynak için ark uzunluğu kısaltılmalıdır.

Öte yandan, alkali elektrot kullanıldığında, ark başlangıç noktasının önüne vurulduktan sonra, elektrot normal kaynak için başlangıç noktasına geri döndürülmelidir. Bu teknik, başlangıç noktasındaki yetersiz nüfuziyetin iyileştirilmesine yardımcı olur ve daha güçlü bir bağlantı ile sonuçlanır.

Oksijenin varlığı kaynağın özellikleri üzerinde önemli bir etkiye sahiptir. Oksijen içeriği arttıkça, kaynağın mukavemeti, sertliği ve plastisitesi önemli ölçüde azalır. Bununla birlikte, kaynak metalinin sıcak gevrekleşmesine, soğuk gevrekleşmesine ve yaş sertleşmesine de yol açar.

Ayrıca oksijen, kaynak metalinin iletkenliğini, manyetik iletkenliğini ve korozyon direncini azaltarak fiziksel ve kimyasal özelliklerini etkiler. Erimiş havuzdaki çözünmüş oksijen karbon monoksit gözenekleri oluşturabilir, kaynak metalindeki faydalı alaşım elementlerini yakabilir. kaynak malzemesive kaynağın genel performansını bozar.

Buna ek olarak, damlacıktaki aşırı miktarda oksijen ve karbon sıçramaya neden olabilir ve kaynak işleminin dengesini bozabilir. Bu nedenle, yüksek kaliteli kaynaklar sağlamak için kaynak sırasında oksijen seviyelerini kontrol etmek çok önemlidir.

İnce levha kaynağı, yanma, kaynak sonrası deformasyon, zayıf kaynak oluşumu ve gözeneklilik gibi çeşitli zorlukları beraberinde getirir.

Gözenekliliği önlemek için kaynaktan önce birleştirme alanını iyice temizlemek, kir ve su lekelerini çıkarmak çok önemlidir. Yanmaya neden olabilecek yanlış hizalamayı önlemek için plaka kenarları da doğru şekilde işlenmelidir. Yanlış hizalama 0,5 mm'yi geçmemelidir. Ayrıca, yanma, zayıf şekillendirme veya eksik nüfuziyet gibi kusurları önlemek için kaynak işlemi parametreleri doğru bir şekilde kontrol edilmelidir. Kaynak parametrelerindeki büyük dalgalanmalardan kaçınılmalıdır.

Rijit sabitleme ve kaynak deformasyonunu azaltmak için ince levha kaynağında pres atları, demir veya sabit kaynak çevresi kullanılabilir. Uzun kaynaklar için, atlama kaynak yöntemi gibi parçalı kaynak yöntemleri benimsenmelidir. Tack kaynak aralığı küçük olmalı ve her bölüm yaklaşık 10 ~ 15 mm uzunluğunda olacak şekilde yoğun punta tack kaynağı kullanılmalıdır.

Kısa ark hızlı doğrusal kaynak boncuğu ile DC ters bağlantı yöntemi önerilir. Üretim koşulları izin verdiğinde, kaynak hızını artırmak, yanmayı önlemek ve deformasyonu azaltmak için yokuş aşağı kaynak için kaynak parçası 15 ° ~ 20 ° eğilebilir. Aralıklı ark söndürme veya dikey aşağı dikey kaynak da kullanılabilir.

Son olarak, en iyi sonuçları elde etmek için makul bir kaynak sırasını kesinlikle takip etmek çok önemlidir.

(1) Önerilen revize edilmiş versiyon:

(2) Önerilen revize edilmiş versiyon:

Aşağıdakileri göz önünde bulundurun kaynak parametreleri:

(1) Yiv, belirtilen şekil ve boyuta göre işlenmelidir.

(2) Kaynaktan önce, oluk yüzeyindeki ve çevresindeki tüm pas, yağ lekeleri, su, boya ve diğer kalıntılar dikkatlice temizlenmelidir. Karbon ark oluk açma işleminin bıraktığı kalıntılar da temizlenmelidir.

(3) Kaynak işlemi temizlikten hemen sonra yapılmalıdır.

Kaynak dışındaki nedenlerle oluk nemlenir veya paslanırsa, kaynaktan önce tekrar temizlenmelidir.

Çok nemli bir iklimde kaynak yapıldığında veya oluk yüzeyinde veya çevresinde çiğ ve don varsa, kaynaktan önce kurutulmalıdır.

Kaynak işlemi sırasında, kaynak parçası lokalize ve düzensiz ısıtma ve soğutmaya maruz kalır, bu da değişen derecelerde metal termal genleşmesi ve kaynaklı bağlantının farklı kısımlarında daralma.

Kaynak birleşik bir birim olduğundan, tüm parçaları birbirine bağlıdır ve karşılıklı olarak kısıtlayıcıdır, bu da onları serbestçe uzatmayı veya kısaltmayı imkansız hale getirir. Bu kısıtlama, kaynak işlemi sırasında gerilime ve deformasyona yol açar.

Alkali elektrot iyi kükürt giderme (De-S) ve fosfor (P) özelliklerine sahiptir, bu da onu kükürt giderme işlemine direnç göstermede avantajlı kılar. sıcak çatlaklar.

Kaplama, belirli miktarda deoksidizör ve alaşım maddesi ile birlikte önemli miktarda alkali cüruf oluşturucu malzemeden oluşur.

Yüksek sıcaklıklarda hidrojenle reaksiyona girerek hidrojen siyanür (HF) üretir ve böylece kaynaktaki hidrojen içeriğini azaltır. Bu reaksiyon soğuk çatlaklara karşı direnç göstermede faydalıdır.

(1) İnce parçalara ve yüzeye yakın kusurlara karşı duyarsızdır ve kalın parçalara daha fazla uygulanabilir.

(2) Kusur tespit döngüsü kısadır ve ekipman basittir, düşük maliyetlidir ve insan vücuduna zarar vermez.

(3) Ancak, kaynak hatalarının niteliği ultrasonik muayene ile doğrudan değerlendirilemez.

Kaynak sırasında sorunlara neden olabilecek çeşitli faktörler vardır. Bunlar arasında çok büyük küt kenarlı bir kaynak oluğu, çok küçük bir oluk açısı, temizlenmemiş bir kaynak kökü, çok küçük bir boşluk, yanlış elektrot veya kaynak teli açısı, düşük akım, yüksek hız, aşırı uzun ark uzunluğu ve kaynak sırasında manyetik önyargı üflemesi yer alır.

Ayrıca, çok fazla akım kullanılması, kaynak çubuğunun kaynak metalinin tamamen ısınmasından önce çok hızlı bir şekilde erimesine neden olabilir.

Kaynak sorunlarına katkıda bulunabilecek diğer faktörler arasında katmanlar arasında veya ana metalin kenarında çıkarılmayan pas, oksit ölçeği ve yağ lekeleri yer alır. Kötü kaynak konumu ve erişilebilirlik de sorunlara yol açabilir.

Öne doğru eğildiğinde, kaynak oluşum katsayısı artar, bu da sığ bir penetrasyon derinliği ve daha geniş bir kaynak ile sonuçlanır. Bu yöntem ince plakaların kaynağı için idealdir.

Bununla birlikte, öne eğme, ark kuvvetinin erimiş havuzun arka sıra metali üzerindeki etkisini zayıflatır ve erimiş havuzun dibinde daha kalın sıvı metal oluşmasına neden olur. Bu da arkın ana metal üzerindeki ısıtma etkisini engeller ve kaynak kalınlığını azaltır.

Aynı zamanda, arkın erimiş havuzun önündeki erimemiş ana metal üzerindeki ön ısıtma etkisi güçlenir ve kaynak genişliğinde bir artışa ve takviyede bir azalmaya neden olur. Bu yöntem ince plakaların kaynağı için de uygundur.

Önleyici tedbirler şunları içerir:

(1) Kaynak yüzeyindeki pas ve diğer kirleri manuel ark kaynağı kaynağının her iki tarafında 10 mm ve otomatik tozaltı kaynağının her iki tarafında 20 mm içinde dikkatlice temizleyin.

(2) Kaynak yapmadan önce kaynak çubuğunu ve eritkeni yönetmeliklere uygun olarak kurutun ve kolay erişim için bir yalıtım varilinde saklayın.

(3) Uygun kaynak işlemi parametrelerini kullanın. Topraklama için bir alkalin elektrot kullanıldığında, kısa ark kaynağı kullanılmalıdır.

Argon ark kaynağı, küçük kaynak nüfuziyeti ve minimum çalışma deformasyonu ile karakterize edilir. Bu yöntem yüksek kaynak yoğunluğu üreterek cüruf katılması, hava delikleri, alttan kesme ve diğerleri gibi kusurlara daha az eğilimli hale getirir. Elde edilen kaynak, sıkı tahribatsız test gereksinimlerini karşılar ve mükemmel mukavemet, tokluk ve plastisite sergiler.

Ayrıca çekme, eğme ve darbe indeksleri açısından mekanik özellikleri diğer kaynak tekniklerinden daha üstündür. Argon ark kaynağı özellikle tek taraflı kaynak, çift taraflı şekillendirme ve ince duvar kaynağı için uygundur.

Bununla birlikte, dezavantajları arasında düşük iş verimliliği ve piyasa koşullarına göre önemli ölçüde değişebilen yüksek işleme maliyetleri bulunmaktadır.

Alternatif olarak, CO2 gaz korumalı kaynak makineleri son derece verimli ve nispeten düşük maliyetlidir ve genel denetim gereksinimlerini karşılayan birçok yerinde işlem için kullanılabilir. Özellikle el emeği kullanılan işlerin hızına ayak uydurmak için uygundurlar. Bununla birlikte, CO2 gaz korumalı kaynağın dezavantajları da belirgindir. Genellikle sıkı kaynak kalite kontrolünün devlet tarafından zorunlu kılındığı senaryolarda kullanımla sınırlıdır.

İlk olarak, kaynak yapılması gereken farklı çelik türünü göz önünde bulunduralım. Eğer karbon yapı çeliği ise, düşük mukavemetli kaynak çubukları seçilmelidir. Bu, düşük kaynak mukavemetine sahip kaynak çubuklarının kullanılması gerektiği anlamına gelir.

Eğer birbirine benzemeyen iki çelikten biri alaşımlı çelikkaynak işlemi sırasında alaşım elementlerinin kaybını telafi etmek çok önemlidir. Böyle bir senaryoda, alaşımlı çelik için kaynak elektrodu seçilmelidir.

Kaynaklanabilirlik, malzemelerin sınırlı inşaat koşulları altında belirtilen tasarım gereksinimlerine göre bileşenlere kaynaklanabilme ve önceden belirlenmiş hizmet gereksinimlerini karşılayabilme kapasitesini ifade eder.

Kaynaklanabilirlik dört faktörden etkilenir: malzeme, kaynak yöntemi, bileşen tipi ve hizmet gereksinimleri. Karbon çeliği, demir bazlı bir demir-karbon alaşımıdır.

Karbon bir alaşım elementidir ve kütle oranı 1%'den fazla değildir. Ayrıca, manganezin kütle oranı en fazla 1.2% ve silikonun kütle oranı en fazla 0.5%'dir. Bu son iki element alaşım elementi olarak kullanılmaz.

Ni, Cr ve Cu gibi diğer elementler kalıntı miktarları sınırında kontrol edilir ve alaşım elementi olarak kullanılmaz.

S, P, O ve N gibi safsızlık elementleri, çeşitli çelik çeşitlerine ve kalitelerine göre kesinlikle sınırlandırılmıştır.

Bu nedenle, karbon çeliğinin kaynaklanabilirliği esas olarak karbon içeriğine bağlıdır. Kaynaklanabilirlik, karbon içeriğinin artmasıyla kademeli olarak kötüleşir ve Tablo 1'de gösterildiği gibi düşük karbonlu çeliğin kaynaklanabilirliği en iyisidir.

Tablo 1, karbon çeliğinin kaynaklanabilirliği ile karbon içeriği arasındaki ilişkiyi göstermektedir.

| isim | Karbonun kütle oranı (%) | Tipik sertlik | Tipik kullanım | Kaynaklanabilirlik |

|---|---|---|---|---|

| yumuşak çeli̇k | ≤0.15 | 60HRB | Tabaklar, ve | Mükemmel |

| 0.15~0.25 | 90HRB | Yapısal profiller, plakalar ve çubuklar | iyi | |

| Orta karbonlu çelik | 0.25~0.60 | 25HRC | Makine parçaları ve aletleri | Orta (ısı gerekli, ısı sonrası, düşük hidrojen kaynak yöntemi) |

| Yüksek karbonlu çelik | ≥0.60 | 4OHRC | Yay, kalıp, ray | Düşük (ön ısıtma ve son ısıtma gereklidir ve çekirdek için hidrojen kaynağı yöntemi gereklidir) |

Yüksek sıcaklıklarda yeterli mukavemete ve oksidasyon direncine sahip olan çelik, ısıya dayanıklı çelik olarak bilinir.

Düşük alaşımlı ısıya dayanıklı çelik, temel olarak birincil alaşım elementleri olarak Cr ve Mo'dan oluşur. Matris yapısı perlitten (veya perlit + ferritten) oluşur ve Perlit Isıya dayanıklı çelik olarak adlandırılır. Yaygın olarak kullanılan çelik kaliteleri arasında 15CrMo, 12CrMoV, 12Cr2MoWVTiB, 14mnmov, 18mnmonb ve 13mnnimonb bulunur.

Perlit Isıya dayanıklı çelik belirli miktarda Cr, Mo ve diğer alaşım elementleri içerdiğinden, sert ve kırılgan bir martensit yapısı ısıdan etkilenen bölgede üretilebilir.

Düşük sıcaklıklarda kaynak yaparken veya sert yapıların kaynağında soğuk çatlaklar oluşabilir. Bu nedenle, kaynak sırasında aşağıdaki işlem önlemleri alınmalıdır:

Ön ısıtma, perlit yapısına sahip ısıya dayanıklı çeliğin kaynağında çok önemli bir işlemdir.

Kaynak kalitesini garanti etmek için, iş parçası önceden ısıtılmalı ve punta ve formal kaynak sırasında 80 ila 150 ℃ sıcaklıkta tutulmalıdır.

Destek için argon ark kaynağı veya CO2 gaz korumalı kaynak kullanıldığında ön ısıtma sıcaklığı azaltılabilir veya tamamen atlanabilir.

Kaynak işleminden hemen sonra, kaynağı örtün ve ısıdan etkilenen bölge asbestli bez ile yavaşça soğutun.

Gecikmiş çatlamayı önlemek, gerilimi azaltmak ve mikroyapıyı iyileştirmek için kaynaktan sonra hemen yüksek sıcaklıkta temperleme yapılmalıdır.

Kaynak sonrası ısıl işlem sırasında 350 ~ 500 ℃ sıcaklık aralığından kaçınmak önemlidir, çünkü bu aralık Pearlite Isıya dayanıklı çelikte güçlü yangın kırılganlığına neden olabilir.

Tablo 2, yaygın olarak kullanılan birkaç perlitik ısıya dayanıklı çelik için önerilen kaynak sonrası ısıl işlem sıcaklığını göstermektedir.

Tablo 2 kaynak sonrası ısıl işlem pearlite ısıya dayanıklı çelik sıcaklığı

| Çelik sınıfı | Isıl işlem uygulanacak kalınlık (m) | Kaynak sonrası yüksek sıcaklık temperleme sıcaklığı (℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >10> 6 Herhangi bir kalınlık herhangi bir kalınlık | 680 ~ 700720 ~ 760720 ~ 760760 ~ kaynak ve kesme bi̇rli̇ği̇ 780740 ~ 780 |

Şiddetli kış koşullarında düşük karbonlu çelik yapıların kaynağı yapılırken, kaynaklı bağlantının hızlı soğuma hızı çatlakların oluşma eğilimini artırır. Bu durum özellikle çatlamaya daha yatkın olan kalın ve büyük bir yapının ilk kaynağı için geçerlidir.

Bu nedenle, aşağıdaki süreç önlemleri alınmalıdır:

Çeşitli metal yapıların düşük sıcaklıkta kaynağı sırasında gereken ön ısıtma sıcaklığı için lütfen Tablo 3'e ve boruların ve basınçlı kapların düşük sıcaklıkta kaynağı sırasında gereken ön ısıtma sıcaklığı için Tablo 4'e bakın.

Tablo 3 Düşük karbonlu çelik metal yapının düşük sıcaklık kaynağının ön ısıtma sıcaklığı

| Kaynak kalınlığı (mm) | Çeşitli sıcaklıklarda ön ısıtma sıcaklığı |

| <3031~5051~70 | 30'dan düşük olmadığında ön ısıtma yapmayın; - 30'un altında ön ısıtma yapın; 100 ~ 150 ℃ 10'dan düşük olmadığında ön ısıtma yapmayın; Sıcaklık 10'dan düşük olduğunda ön ısıtma yapın; 100 ~ 150 ℃ 0'dan düşük olmadığında ön ısıtma yapmayın; 0'dan düşük olduğunda 100 ~ 150 ℃ ön ısıtma yapın |

Tablo 4 Düşük karbonlu çelik boru hattı ve basınçlı kapların düşük sıcaklık kaynağının ön ısıtma sıcaklığı

| Kaynak kalınlığı (mm) | Çeşitli sıcaklıklarda ön ısıtma sıcaklığı |

| <16173031^4041~50 | 30 ℃'den düşük olmadığında ön ısıtma yapmayın; 100 ~ 150 ℃'de - 30 ℃'nin altında ve - 20 ℃'nin altında değil ön ısıtma yapın; - 20 ℃'nin altında ön ısıtma yapın; 100 ~ 150 ℃ 10 ℃'den düşük olmadığında ön ısıtma yapmayın; Sıcaklık - 10 ℃'den düşük olduğunda, ön ısıtma sıcaklığı 100c150 ℃'den düşük değildir ve - 0 ℃ olmadığında, ön ısıtma gerekli değildir; 0 ℃'den düşük olduğunda 100 ~ 150 ℃ ön ısıtma yapın |

(1) Manuel ark kaynağı söz konusu olduğunda, doğru kaynak çubuğunun seçilmesi çok önemlidir. Yaygın düşük karbonlu çelikler için Q235ortalama çekme mukavemeti 417,5 MPa'dır. Eşit mukavemet prensibine göre, bu çelik kalitesi için önerilen kaynak çubuğu E43 serisi olacaktır.

Farklı kalitelerdeki düşük karbonlu çeliklerin manuel ark kaynağı için elektrot seçimi hakkında daha fazla bilgi için lütfen Tablo 5'e bakın.

Tablo 5 Düşük karbonlu çelik manuel ark kaynağı için elektrot seçimi

| Çelik sınıfı | Genel yapı için seçilen kaynak çubuğu modeli | Dinamik yük, karmaşık, kalın levha yapısı, kazan | Kaynak koşulları |

|---|---|---|---|

| Basınçlı kap ve düşük sıcaklık kaynağı için kaynak çubuğu modeli | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Genellikle önceden ısıtılmaz |

| Q255 | Genellikle önceden ısıtılmaz | ||

| Q275 | E4316,E4315 | E5016,E5015 | Kalın plaka yapısının 150 ℃ üzerinde ön ısıtması |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Genellikle önceden ısıtılmaz |

| 25 | E4316,E4315 | E5016,E5015 | Kalın plaka yapısının 150 ℃ üzerinde ön ısıtması |

| 20g22g | E4303,E4301 | E4316,E4315(E5016,E5015) | Kalın levha yapısının ön ısıtması 100 ~ 150 ℃'dir ve kaynak ve kesme ittifakı genellikle önceden yapılmaz |

| 20R | E4303,E4301 | E4316,E4315(E5016,E5015) |

Not: Tabloda parantez içindeki kaynak çubuğu modeli, bunun yerine kullanılabileceğini gösterir.

(2) Tozaltı kaynağı için uygun kaynak teli ve eritken seçimi düşük karbonlu çeliktir.

Tozaltı kaynağı için uygun kaynak teli ve eritken seçimi için Tablo 6'ya bakın.

Tablo 6 Düşük karbonlu çelik tozaltı kaynak teli ve flux eşleştirme seçimi

| Çelik sınıfı | Kaynak teli | Akı |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | HOBMnA | |

| 15、20 | H08A, HO8MnA | HJ430HJ431HJ330 |

| 25 | HO8MnA, H10Mn2 | |

| 20g , 22g | HO8HnA, HO8MnSi, h10Mn2 | |

| 20R | H08MnA |

(3) CO2 kaynak teli seçimi: Kaynak teli kaliteleri katı özlü kaynak teli H08Mn2Si ve H08Mn2SiA'dır ve kaynak sonrası biriken metalin yüksek mukavemetini sağlarlar. Mevcut özlü tel kaliteleri YJ502-1, YJ506-2, YJ506-3 ve YJ506-4'tür.

(4) Kaynak teli ve akının eşleştirilmesi için elektroslag kaynağıElektroslag kaynağının eriyik havuzunun sıcaklığı tozaltı kaynağından daha düşüktür. Bu nedenle, eriyikteki silisyum ve manganezin azaltma etkisi zayıftır. Yüksek manganez ve silikon içerikli kaynak teli seçilmesi tavsiye edilir.

Bu nedenle elektroslag kaynağı için genellikle H10Mn2, H10MnSi kaynak teli ve flux HJ360 veya H10MnSi kaynak teli ve flux HJ431 tercih edilir.

Çeliğin kaynaklanabilirliği genel ve göreceli olarak karbon eşdeğer değerine göre değerlendirilebilir. Ancak, bu değer sadece belirli bir aralıkta olabilir çünkü:

1. Eşit karbon eşdeğer değerlerine ancak farklı karbon içeriklerine sahip iki çelik farklı kaynaklanabilirliğe sahip olacaktır. Daha yüksek karbon içeriğine sahip çelik, kaynak sırasında sertleşmiş bir yapı üretmeye daha yatkındır, bu da çatlama ve zayıf kaynaklanabilirlik için daha büyük bir eğilime yol açar.

Bu nedenle, çeliğin karbon eşdeğer değeri eşit olduğunda, kaynaklanabilirliğin doğru bir göstergesi olarak kabul edilemez.

2. Karbon eşdeğer değeri hesaplaması yalnızca kimyasal bileşimin kaynaklanabilirlik üzerindeki etkisini yansıtır ve farklı yapılar üretebilen farklı soğutma hızlarının potansiyel etkisini hesaba katmaz. Soğutma hızı hızlıysa, kaynaklanabilirlik daha da kötüleşecektir.

Maksimum ısıtma sıcaklığı, kaynak döngüsünde yüksek sıcaklıkta kalma süresi ve kaynak metali yapısı gibi diğer faktörler de kaynaklanabilirliği etkiler, ancak karbon eşdeğer değeri hesaplama formülüne yansıtılmaz.

Bu nedenle, karbon eşdeğer değeri formülü çeliğin kaynaklanabilirliğini yalnızca belirli bir çelik kalitesi aralığında değerlendirebilir ve doğru bir değerlendirme endeksi olarak kullanılamaz.

18MnMoNb çeliğinin akma noktası 490 MPa'dır, bu da onu 490 MPa kalite çeliğin bir parçası yapar.

Yüksek karbon ve alaşımlı çelik içeriği nedeniyle 18MnMoNb çeliği, 16Mn çeliğine göre su verme sertleşmesine ve soğuk çatlamaya daha fazla eğilim gösterir.

Kaynak işleminin kilit noktaları:

Stres giderici tavlama bir malzemenin anormal noktanın altında 450 ila 650 °C arasında belirli bir süre ısıtılmasını ve ardından yavaşça oda sıcaklığına soğutulmasını içerir. Bu işlem etkili bir şekilde ortadan kaldırabilir artık stres kesme, damgalama, döküm ve kaynak sırasında üretilir.

Karbon çeliği için önerilen ısıtma sıcaklığı 625 ± 25 ℃ iken alaşımlı çelik için 700 ± 25 ℃'dir.

Gerekli tutma süresi malzemenin kalınlığına bağlı olacaktır. Karbon çeliği için bekletme süresi 25 mm kalınlık başına 1 saat olmalıdır. Alaşımlı çelik için, 25 mm kalınlık başına 2 saat olmalı ve soğutma hızı 25 mm kalınlık başına saatte 275 ℃'den az olmalıdır.

Isıl işlem sürecinin büyük ölçüde ampirik değerlere bağlı olduğunu ve sadece kopyalama yoluyla çözülemeyeceğini belirtmek önemlidir. Malzeme bileşimi farklı malzeme türleri arasında büyük farklılıklar gösterir.

Kaynak sırasında, kaynak havuzunun etrafında temel olarak aşağıdaki kaynaklardan kaynaklanan çeşitli gazlar bulunur:

(1) Elektrot kaplamasındaki veya flaksındaki gaz üreten madde tarafından üretilen gaz.

(2) Ortam havası.

(3) Eritme sırasında kaynak çekirdeği, kaynak teli ve ana metalden çıkan artık gaz.

(4) Elektrot kaplamasında veya fluxta kalan kristal suyun yüksek sıcaklıkta ayrışmasıyla oluşan gaz.

(5) Pas, nem, boya ve elektrik arkının etkisi altında ayrışan ana metal yüzeyinden çıkarılmamış diğer malzemeler.

HJ431, eritme tipine ait yüksek manganez ve yüksek silikonlu bir flaksdır.

Tablo 24 akının kimyasal bileşimini göstermektedir.

Akı, kırmızı-kahverengi veya açık sarı renkte mevcuttur ve boyutları 0,45 ila 2,5 mm arasında değişen camsı partiküller şeklindedir.

Güç kaynağı hem AC hem de DC için kullanılabilir, DC güç kaynağı için ters bağlantı gerekir.

Flux, mükemmel proses performansı ve kararlı ark sergileyerek kaynakta güzel balık pulu dalgalanmalarına neden olur. Bununla birlikte, ortalama pas direncine sahiptir. Erimiş metal ile kaynak sırasında meydana gelen ana kimyasal reaksiyonlar aşağıdaki gibidir:

MnO + Fe = FeO + MnSiO2 + 2Fe = 2FeO + SiCaFe + H2O = CaO + 2HF ↑

CaF2 + 2H = Ca + 2HF ↑

İndirgenmiş Mn ve Si kaynak metaline nüfuz ederek mekanik özelliklerini geliştirir.

HF salınımı kaynak metalinin hidrojen içeriğini en aza indirir ve porozite önleme özelliğini geliştirir.

Tablo 7 HJ431'in (%) kimyasal bileşimi (kütle oranı)

| Si0 | MnO | CaF | Mgo | Ca0 | AlO | Fe0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

HJ431, düşük karbonlu çelik ve düşük alaşımlı çeliğin önemli bileşenlerini kaynaklamak için H08A ve H08MnA kaynak telleri ile birlikte kullanılır.

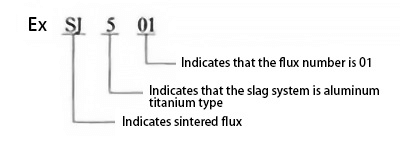

Kaynak malzemelerinin ürün örneğindeki düzenlemelere göre, sinterlenmiş flaks SJ harfi ve ardından üç rakam ile temsil edilir:

1) İlk rakam, Tablo 8'de gösterildiği gibi akı cürufunun cüruf sistemini gösterir.

Tablo 8 sinterlenmiş akı markasının ilk basamak serisi

| Flux markası | Cürufun ana bileşenlerinin aralığı (kalite sınıflandırma türlerinin sayısı) (%) | |

|---|---|---|

| SJ1 ×× SJ2 ×× SJ3 ×× ST4 ×× sJ5 ×× SJ6 ×× | Kalsiyum florür tipi; Yüksek alüminyum tipi; Silikon kalsiyum tipi; Silikon manganez tipi; Alüminyum titanyum tipi; Diğer tipler | CaF2≥15; CaO+MgO+MnO+CaF2>50; SiO2≤20; Al3O2≥20; Al3O2+CaO+MgO>45CaO+MgO+SiO2>60MnO+SiO2>50A12O3+TiO2>45 |

2) İkinci ve üçüncü rakamlar, 01, 02 ve " şeklinde sıralanan aynı cüruf sistemi tipindeki farklı flaks markalarını temsil eder.

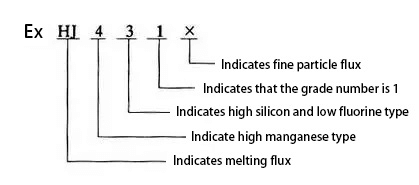

Kaynak malzemelerinin ürün örneğindeki düzenlemelere göre, erimiş flux, HJ harfi ve ardından üç rakam ile temsil edilir:

1) İlk rakam akıdaki MnO içeriğini gösterir ve seri düzenlemesi Tablo 9'da gösterilmiştir.

Tablo 9 eriyen akı markasının ilk basamak serisi

| Flux markası | Akı Tipi | MnO kütle oranı (%) |

| H sipariş 1 ×× H2 ×× H Ding 3 ×× H Ding 4 ×× | Manganez yok; Düşük manganez; Orta manganez; Yüksek manganez | <22~51 |

2) İkinci rakam akıdaki SiO2 ve CaF2 içeriğini gösterir ve seri düzenlemesi tablo 10'da gösterilmiştir.

Tablo 10 erime akısı markasının ikinci basamak serisi

| Flux markası | Akı Tipi | si0caf kütle kesri (%) |

| × bir × HJ × iki × H × üç × × 4XHJ × beş × H Ding × altı × HJ × yedi × HJ × sekiz × H × dokuz × | Düşük silikon ve düşük florin; Orta silikon ve düşük florin; Yüksek silikon ve düşük florin; Düşük silikonda florin; Orta silikon ve florin; Yüksek silikonda florin; Düşük silikon ve yüksek florin; Orta silikon ve yüksek florin; diğer | SiO2<10;CaF2<10SiO210~30;CaF2<10SiO2>30;CaF<10SiO2< 10; CaF210~30SiO210~30;CaF210~30SiO2>30;CaF210~30SiO<10;CaF2<30SiO210~30;CaF2>30 |

3) Üçüncü rakam, 0, 1, 2 ve " sırasına göre düzenlenmiş aynı tip flaksın farklı derecelerini gösterir. 4) Aynı flaks markası için iki partikül boyutu üretildiğinde, ince partiküller durumunda (flaksın partikül boyutu

0,45 ~ 2,4 mm) akı markası ve ardından" ×" Word.

SJ501, Tablo 11'de gösterilen kimyasal bileşime sahip sinterlenmiş bir asit flaksıdır. Güç kaynağı hem AC hem de DC kaynak için uygundur. DC kaynak kullanıldığında, ters bağlantı benimsenir ve maksimum kaynak akımı 1200A'ya ulaşabilir. Eritkenin rengi gümüş beyazıdır. Yüksek hızlı kaynak sırasında gözenekliliğe karşı güçlü bir dirence sahiptir ve az miktarda pasa veya yüksek sıcaklıkta oksit filmine karşı hassas değildir.

SJ501, H08A ve H08MnA kaynak telleri kullanılarak düşük karbonlu çelik ve bazı düşük alaşımlı çelik yapıların kaynağı için uygundur. Ayrıca çok telli hızlı kaynak için, özellikle çift taraflı tek geçişli kaynak için idealdir.

Tablo 11 SJ501'in (%) kimyasal bileşimi (kütle oranı)

| Si0+Ti0 | Al2O3+MnO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

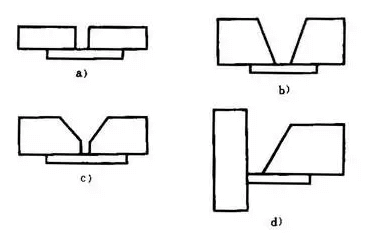

Ana metalle aynı bileşimden yapılmış bir destek plakası, kaynak işlemi sırasında kökü yakmadan tam kaynaklı bir bağlantı sağlamak için oluğun arkasına yerleştirilir.

Bu tür bir bağlantı destek plakası bağlantısı olarak bilinir ve destek plakasının yaygın biçimleri şunlardır: I-şekilli kayış destek plakası oluğu, V-şekilli kayış destek plakası oluğu, Y-şekilli kayış destek plakası oluğu, Şekil 6'da gösterildiği gibi tek taraflı V-şekilli kayış destek plakası oluğu.

a) Destek plakalı I-şekilli oluk

b) Destek plakalı V şekilli oluk

c) Destek plakalı Y-şekilli oluk

d) Destek plakalı tek taraflı oluk

Taban plakası birleştirme kaynağı için gereken operasyon becerileri, tek taraflı kaynak ve çift taraflı şekillendirmeye kıyasla daha basit ve ustalaşması daha kolaydır.

Bu teknik genellikle küçük çaplı silindirlerin veya ceketli kapların çevresel dikiĢi gibi arkadan kaynak yapmanın mümkün olmadığı durumlarda kullanılır.

Bununla birlikte, bu yöntemin bir dezavantajı, taban plakasının ve silindirin eliptikliğinin tutarsız olması durumunda, bir araya getirildiklerinde bir boşluk oluşabilmesidir. Kaynak sırasında, erimiş cüruf yukarı çıkmayabilir ve cüruf kapmasına neden olabilir.

Çelik basınçlı kaplar için JB4708-92 kaynak prosedürü yeterliliği şunları öngörmektedir bükme açısı destekli tek taraflı kaynak için çift taraflı kaynağın bükülme açısı standardı esas alınabilir.

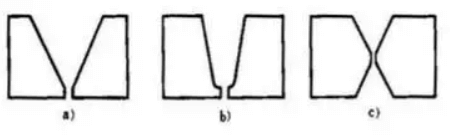

Kaynak parçasının kalınlığı aynı olduğunda, üç oluğun geometrisi Şekil 5'te gösterilmiştir.

a) Y-oluk b) Kör kenarlı U-oluk c) Çift Y-oluk

1) Oluk yüzeyi işleme basittir.

2) Ters çevrilmeden tek taraftan kaynak yapılabilir.

3) Ne zaman alan alanı kaynak oluğu büyüktür, çok sayıda dolgu malzemesi vardır ve kaynak kalınlığı büyüktür, verimlilik düşüktür.

4) Büyük kaynak deformasyonu.

Tabloda gösterildiği gibi, kaynakların bazı özelliklerini tamamlamak için ek semboller kullanılır.

| İsim | Kroki Harita | Sembol | yorumlayıcı beyan |

|---|---|---|---|

| Destek plakalı sembol |  |  | Kaynağın altında bir destek plakası olduğunu gösterir |

| Üç taraflı kaynak sembolü |  |  | Üç tarafta kaynak olduğunu gösterir |

| Çevreleyen kaynak sembolü |  |  | Kaynak parçasının etrafındaki kaynağı gösterir |

| Alan sembolü |  | Sahada veya yerinde kaynak yapıldığını gösterir | |

| Kuyruk tesadüfü |  | Kaynak işlemi ve yöntemi gb185-85 referans alınarak işaretlenebilir |

Bir çizim üzerinde kaynak yöntemini, kaynak formunu ve kaynak boyutunu gösteren sembol kaynak sembolü olarak bilinir.

GB324-88'de özetlenen kaynak sembollerinin gösterimine göre, bir kaynak sembolü tipik olarak bir temel sembol ve bir liderden oluşur. Ek olarak, yardımcı semboller, tamamlayıcı semboller ve kaynak boyutu sembolleri gerektiğinde dahil edilebilir.

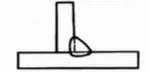

Kaynak sonrası kaynak parçasında oluşan birleşime kaynak denir.

Kombinasyon formuna göre, kaynaklar alın kaynaklarına ayrılabilir, köşe kaynaklari, tapa kaynakları ve uç kaynakları.

Alın birleşimini oluşturan kaynaklara alın kaynağı denir. Alın kaynağı, alın eklemi veya T eklemi (çapraz eklem) ile oluşturulabilir; bu, sıfır kaynak ayağı ile kaynağı ifade eder. tam nüfuzi̇yet kaynaği Eğim verdikten sonra.

Birbirine kaynaklanan iki kaynak parçasının birleşme yüzeyi düz veya düze yakın bir şekilde kaynaklanabilir. Ek olarak, kaynak hem alın kaynağı hem de birleştirme kaynağından oluştuğunda dolgu kaynağıbirleşik kaynak olarak adlandırılır.

Birleşik kaynak, bir T-eklem (çapraz bağlantı) eğimli hale getirildiğinde ve tam nüfuziyetle kaynaklandığında oluşturulur ve belirli bir kaynak ayağına sahip bir kaynakla sonuçlanır.

Bir olukta alın kaynağı oluşturulurken, oluk dışındaki iki kaynağı bağlamak için köşe kaynağı kullanılır.

Biri yuvarlak delik açılmış iki kaynak parçasının üst üste bindirilmesiyle oluşan yuvarlak deliği dolduran ve daha sonra yuvarlak deliğe kaynatılan kaynağı ifade eder

Sonlandırma bağlantılarını oluşturan kaynaklar.

Kaynak sırasında, kaynak kalitesini sağlamak için seçilen çeşitli fiziksel büyüklüklerin (kaynak akımı, ark gerilimi, kaynak hızı, doğrusal enerji vb. gibi) genel adı kaynak işlem parametreleridir.

İşlem parametrelerinin kaynak şekli üzerindeki etkisi aşağıdaki gibidir:

Diğer koşullar değişmeden kaldığında, kaynak akımının artmasıyla kaynak kalınlığı ve takviyesi artarken, kaynak genişliği neredeyse değişmeden kalır (veya biraz artar).

Diğer koşullar değişmeden kaldığında, ark gerilimi artar, kaynak genişliği önemli ölçüde artar ve kaynak kalınlığı ve takviyesi biraz azalır.

Diğer koşullar değişmediğinde, kaynak hızındaki bir artış kaynak genişliğinde, kaynak kalınlığında ve takviyede bir azalmaya neden olur.

Kaynak akımı, ark gerilimi ve kaynak hızı, kaynak sırasında üç ana kaynak işlemi parametresidir.

Bu parametreleri seçerken, iyi şekilli bir kaynak elde etmek ve gerekli standartları karşılamak için üçü arasında uygun koordinasyon göz önünde bulundurulmalıdır.

Kaynak parçalarının alın bağlantıları için gereklilikler aşağıdaki gibidir:

1. Farklı kalınlıklara sahip çelik plakalar birleştirilirken, her iki taraftaki plakalar arasındaki kalınlıktaki önemli bir fark, kaynak sonrası bağlantıdaki kesitte önemli bir değişikliğe neden olabilir. Bu değişiklik ciddi gerilim yoğunlaşmasına yol açabilir.

Bu nedenle, basınçlı kaplar gibi kritik kaynaklı yapılar için kalın plakalar inceltilmelidir. İlgili teknik standartlara göre, ince plakanın kalınlığı ≤ 10 mm olduğunda ve iki plaka arasındaki kalınlık farkı 3 mm'yi aştığında veya ince plakanın kalınlığı > 10 mm olduğunda ve iki plaka arasındaki kalınlık farkı ince plakanın kalınlığının 30%'sinden veya 5 m'den fazla olduğunda, kalın plakanın kenarı inceltilmelidir. İnceltilen uzunluk, kalınlık farkının 3 katına eşit veya daha büyük olmalıdır.

2. Düz hatlı bir kaynak, kavisli bir kaynakla birleştirildiğinde, kaynak tam birleşme noktasındadır, bu da önemli kaynak gerilimine yol açar ve tüm yapının zayıf yüzeyi haline gelir. Bu nedenle, alın bağlantısındaki kavisli kaynak düz bir kesite sahip olmalıdır, böylece kaynak düz alın konumunda olur.

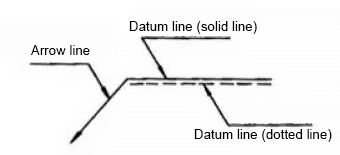

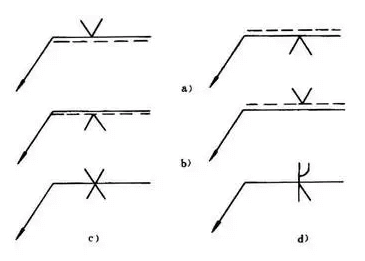

Lider genellikle Şekil 17'de gösterildiği gibi oklu bir lider (bundan sonra ok çizgisi olarak anılacaktır) ve iki referans çizgisinden (biri düz çizgi ve diğeri noktalı çizgi) oluşur.

Lider kullanılırken, temel sembol ile eşleşmelidir:

a) Kaynak, bağlantının ok tarafındadır

b) Kaynak, bağlantının ok olmayan tarafındadır

c) Simetrik kaynak

d) Çift taraflı kaynak işi

Manyetik parçacık testi, güçlü bir manyetik alana maruz kaldığında ferromanyetik malzemelerdeki yüzey kusurları tarafından üretilen kaçak manyetik alan tarafından çekilen manyetik parçacıklar olgusunu kullanan tahribatsız bir test yöntemidir.

Manyetik parçacık hata tespitinin prensibi, denetlenen kaynağın yerel olarak mıknatıslanmasını içerir ve bu da kaynaktan geçen manyetik kuvvet çizgileriyle sonuçlanır.

Aynı kesit boyutuna ve düzgün iç malzemelere sahip kaynaklar için manyetik kuvvet çizgilerinin dağılımı düzgündür. Bununla birlikte, kaynak yüzeyinde veya içinde çatlaklar, gözenekler ve cüruf kalıntıları gibi kusurların varlığında, manyetik kuvvet çizgileri bu alanları yüksek manyetik dirençle atlayarak Şekil 5A'da gösterildiği gibi bükülmeye neden olacaktır.

Bu noktada, manyetik parçacıklar kaynak yüzeyine serpilir ve manyetik kuvvet çizgileri yüzey kusurları üzerinde bulunan manyetik parçacıkların içinden geçerek "manyetik akı kaçağı" yaratır ve manyetik parçacıkların kusur üzerinde adsorbe olmasına neden olur.

Kusurun boyutu ve konumu, adsorbe edilen manyetik parçacıkların şekli, sayısı ve kalınlığı incelenerek belirlenebilir.

Kaynak yüzeyinden uzakta olan iç kusurların manyetik kuvvet hatları üzerinde manyetik akı sızıntısı yaratmayacağını ve bu nedenle manyetik parçacıkların emilmeyeceğini veya birikmeyeceğini ve kusurları tespit edilemez hale getireceğini belirtmek önemlidir. Bu test yönteminde kullanılan en yaygın manyetik partiküller ferrik oksittir (Fe3O4) ve ferrik oksit (Fe2O3).

Kusurlar şekillerine göre üç tipe ayrılabilir:

(1) Doğrusal bir kusur manyetik izinin uzunluğu, genişliğinin üç katından fazladır.

(2) Dairesel kusurlu manyetik iz, doğrusal olmayan herhangi bir kusurlu manyetik izdir.

(3) Dağınık kusurlu manyetik iz, belirli bir alanda aynı anda ortaya çıkan birkaç kusuru ifade eder.

Kalite standardı: ZBJ04006-87 standardı hükümlerine göre, kusurlu manyetik iz derecesi 7 seviyeye ayrılmıştır.

Temel sembol, kaynağın enine kesit şeklini temsil eden bir semboldür. Birkaç yaygın temel sembolik gösterim tabloda gösterilmiştir.

| İsim | Kroki Harita | Sembol |

|---|---|---|

| I-şekilli kaynak |  |  |

| Y şeklinde kaynak |  | |

| Künt kenarlı tek taraflı V şekilli kaynak |  | |

| Künt kenarlı U şeklinde kaynak |  |  |

| Arka boncuk | ||

| Dolgu kaynağı |  | |

| Fiş kaynağı |

Radyografik inceleme için sırasıyla X-ışınları ve Y-ışınları kullanılabilir.

Işınlar metal malzemelerden geçerken, enerjilerinin bir kısmı emilir ve ışınları zayıflatır. Zayıflama, nüfuz eden malzemenin kalınlığına bağlı olarak farklılık gösterir. metal malzemeÇatlaklar, gözenekler, eksik penetrasyon veya malzemenin incelmesine neden olan diğer kusurlar gibi kusurlar veya hacim ve kütle farklılıkları (cüruf kalıntıları gibi) nedeniyle değişebilir.

Zayıflama kalın veya büyük nesnelerden geçerken daha belirgindir, bu da alt tabakada daha zayıf yoğunluğa, negatifte daha düşük hassasiyete ve geliştirme sonrasında daha sığ siyahlığa neden olur. Tersine, zayıflama daha az olduğunda siyahlık daha derindir.

Negatif üzerinde farklı siyahlık seviyelerine sahip görüntüler analiz edilerek kusurlar net bir şekilde görüntülenebilir.

Ultrasonik hata tespiti, malzemelerdeki iç kusurları tespit etmek için ultrason kullanan tahribatsız bir test yöntemidir.

Ultrasonik hata tespitinin prensibi, kaynaklardaki hatalar ile normal dokular arasındaki akustik empedans farkından (malzeme hacim kütlesi ve ses hızının çarpımı) ve farklı akustik empedansa sahip heterojen arayüzlerde ses dalgalarının yansıma fenomeninden yararlanarak hataları bulmayı içerir.

Kusur tespiti sırasında, probdaki bir piezoelektrik dönüştürücü, akustik bir bağlantı ortamı (su, yağ, gliserol veya macun gibi) yoluyla kaynak parçasına iletilen darbeli ultrasonik dalgalar yayar.

Kusurla karşılaştıktan sonra ultrasonik dalga yansıyan bir dalga oluşturur. Daha sonra benzer veya aynı başka bir prob, yansıyan ses dalgasını almak için kullanılır ve bu dalga dönüştürücü tarafından bir elektrik sinyaline dönüştürülür.

Elektrik sinyali yükseltilir ve bir floresan ekran üzerinde görüntülenir veya kağıt bant üzerine basılır. Kusur konumu, prob konumuna ve ses dalgasının yayılma süresine (floresan ekrandaki yankı konumu) bağlı olarak belirlenebilir.

Yansıyan dalganın genliği, kusurun boyutunun yaklaşık bir değerlendirmesini sağlayabilir.

Kalite standardı: Ultrasonik ışının kusur düzlemine dik olma olasılığı, kaynakların ultrasonik algılama yönlerinin sayısı ile artar, bu da daha yüksek bir kusur algılama oranı ve daha doğru değerlendirme sonuçları ile sonuçlanır.

GB11345-89'a göre, çelik kaynaklar için manuel ultrasonik hata tespit yöntemleri ve hata tespit sonuçlarının sınıflandırılması, ultrasonik hasarı üç muayene seviyesine ayırır: Kaynakların tespit yönlerinin sayısına bağlı olarak A, B ve C. Denetim kalitesi A seviyesinden C seviyesine doğru artar ve B seviyesi basınçlı kaplar için uygundur.

Kaynak alanını korumanın amacı, havanın damlacık ve havuzu istila etmesini önlemek ve kaynak metalindeki nitrojen ve oksijen içeriğini azaltmaktır.

Korunmanın üç yolu vardır:

Gaz korumalı kaynak sırasında, kaynak alanını çevreleyen havadan izole etmek için bir koruyucu gaz (CO2, H2, Ar) kullanılır.

Öte yandan cüruf koruması, erimiş havuzun metal yüzeyinin hava temasını önlemek için bir cüruf tabakasıyla kaplanmasını içerir. Bu yöntem genellikle elektroslag kaynağı ve tozaltı ark kaynağı gibi kaynak işlemlerinde kullanılır.

Gaz cürufu kombine koruması, erimiş metali aynı anda korumak için hem koruyucu gaz hem de cüruf kullanan başka bir yöntemdir. Bu yöntem genellikle manuel ark kaynağında kullanılır.