Üretim sırasında metal parçalarda neden çatlaklar oluştuğunu hiç merak ettiniz mi? Bu aydınlatıcı blog yazısında dövme çatlakları, ısıl işlem çatlakları ve hammadde çatlaklarının ilgi çekici dünyasına dalacağız. Uzman makine mühendisimiz, bu yaygın kusurların nedenleri, tanımlanması ve önlenmesi konusunda size rehberlik edecek ve üretim süreçlerinizi geliştirmeniz için değerli bilgiler sağlayacaktır.

Çeşitli çatlak türleri vardır: hammaddelerdeki çatlaklar, ısıl işlemden kaynaklanan çatlaklar ve dövme çatlakları gibi kafa karıştırıcı olabilir.

Çatlağın nerede oluştuğunu doğru bir şekilde tespit etmek, çatlağın neden oluştuğunu analiz etmeye yardımcı olabileceğinden, bunların belirlenmesi önemli bir eylemdir.

Öncelikle "hammadde çatlakları" ve "dövme çatlakları" kavramlarına açıklık getirmemiz gerekmektedir. Dövme sonrasında oluşan çatlaklar "dövme çatlakları" olarak değerlendirilmelidir.

Bununla birlikte, dövme çatlaklarının oluşumuna yol açan ana faktörler aşağıdaki şekilde sınıflandırılabilir:

Kabaca ayırt etmek için, çatlaklar makroskopik morfolojilerine göre sınıflandırılabilir. Enine çatlaklar genellikle ana malzeme ile ilişkisizken, boyuna çatlaklar çatlak morfolojisi ve dövme işlemini birleştiren analizler gerektirir.

Dekarbürizasyon Bir çatlağın her iki tarafında da çatlak olması, bunun dövme sırasında meydana geldiğini gösterir. Çatlağın hammaddeden mi yoksa dövme işleminden mi kaynaklandığına gelince, metalografi ve işleme dayalı analiz gereklidir.

Aynı model ve aynı partiye ait iş parçaları için, dövme çatlakları genellikle aynı konumda bulunur ve mikroskop altında nispeten sığ bir şekilde uzanır. dekarbürizasyon her iki tarafta da. Malzeme çatlakları sürekli olarak aynı yerde oluşmayabilir ve mikroskop altında farklı derinliklere sahip olabilir. Yine de gözlemlenmesi ve analiz edilmesi gereken bazı düzenlilikler vardır.

Malzeme çatlakları çoğunlukla malzemenin boylamasına yönü ile aynı hizadadır. İki tane var dövme türleri̇ çatlaklar: biri aşırı ısınma ve oksidasyonun çatlağın yakınında dekarbürizasyona yol açması, diğeri ise soğuk demir dövme sırasında kafes hasarının yırtılma fenomeninin neden olduğu metalografi ile ayırt edilebilir.

Dövme işleminin amacı aşağıdaki gibidir:

Bu nedenle, dövme için hammadde içinde belirli kusurlar olmalıdır. Büyük döküm dövmeler genellikle kaçınılmaz olarak çok sayıda kusur içeren çelik külçelerden doğrudan dövülür. döküm hataları. Makul dövme, bu sözde kusurları da taklit edebilir.

Bu nedenle, dövme işleminin rasyonelliği, dövmenin çatlayıp çatlamayacağını belirleyen ana faktördür.

Elbette, istikrarlı bir dövme sürecine dayanarak, hammadde kusur dereceleri için açık kontrol gereklilikleri dövme öncesinde yapılırsa ve dövme sırasında gereklilikleri aşan hammadde kusurları nedeniyle çatlama olgusu ortaya çıkarsa, bu "hammaddelerdeki kusurların neden olduğu dövme çatlakları" olarak kabul edilebilir.

Çatlak sorunları, dövme işleminin analizi ve ısıtma işlemi sırasında koruyucu atmosfer olup olmadığının değerlendirilmesiyle birlikte özel analiz gerektirir.

Dövme, hammadde çatlaklarının dövülmesi ve sıkıştırılması işlemi olmalıdır. Oksit skalası genellikle sıkı ve gri iken, numune alma işleminden kaynaklanan kirli ve gevşek döküntüler siyahtır.

Yüksek büyütme altında bakmak farkı ortaya çıkarabilir, ancak diğer yöntemler yetersiz kaldığında enerji spektrum analizi her zaman onları ayırt edebilir.

Dövme çatlakları genellikle dövme deformasyonu sırasında yüksek sıcaklıklarda oluşur. Çatlaklar genişlediğinde ve hava ile temas ettiğinde, 100X veya 500X büyütmeli bir mikroskop altında, çatlaklar her iki tarafta oksidasyon pulları ve dekarbürizasyon ile görülebilir ve yapı esas olarak ferritiktir.

Bu çatlakların morfolojik özellikleri, nispeten kalın olmaları ve genellikle birden fazla formda bulunmaları, net bir sivri uç içermemeleri, nispeten yuvarlak ve saf olmaları ve net bir yönlülük göstermemeleridir.

Bu tipik formlara ek olarak, bazen daha ince dövme çatlakları ortaya çıkabilir. Çatlak çevresindeki dekarbürizasyon tam değil kısmi olur.

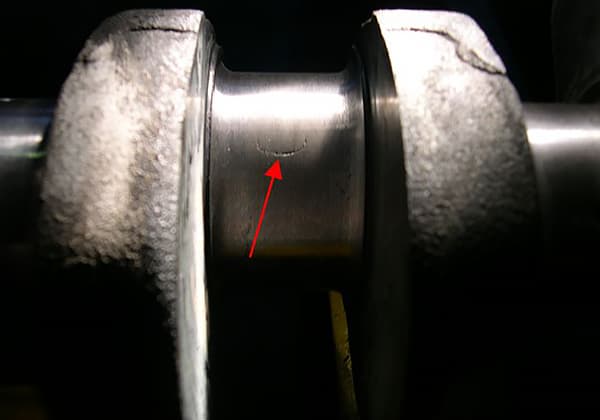

Dövme çatlaklarının tipik örnekleri şunlardır:

Çatlağın kenarlarında daha fazla oksit var.

Dövme çatlakları çelik dövme işlemi sırasında oluşur ve çeşitli nedenlere bağlanabilir. Ağırlıklı olarak iki ana kategoriye ayrılabilirler: hammadde kusurlarından kaynaklanan dövme çatlakları ve dövme işleminin kendisinden kaynaklananlar.

Hammadde kusurları arasında artık büzülme delikleri, çelikte inklüzyonlar, deri altı kabarcıklar, büzülme gözenekleri, beyaz noktalar ve laminasyonlar bulunur. Bu kusurlar dövme işleminden önce çelikte zaten mevcut olabilir ve giderilmedikleri veya işlenmedikleri takdirde dövme işlemi sırasında çatlakların oluşmasına neden olabilirler.

Dövme işlemi sırasında yanlış kullanım da dövme çatlaklarının önemli bir nedenidir. Aşırı ısınma, aşırı yanma veya çok düşük nihai dövme sıcaklığının yanı sıra dövme sonrasında çok hızlı soğutma da buna dahildir. Bu faktörlerin hepsi dövmede aşırı iç gerilime yol açarak çatlakları tetikleyebilir.

Dövme çatlaklarının oluşmasını önlemek için çeşitli önlemler alınabilir. Örneğin, seçilen kütük tüm yüzey kusurlarından iyice temizlenmeli ve artık iç gerilimi ve tane ayrışmasını ortadan kaldırmak için yeterli yüksek sıcaklık homojenizasyon işleminden geçirilmeli, böylece metalin plastisitesi artırılmalıdır.

Ayrıca, iç köşe yarıçapının uygun şekilde artırılması, kesme geriliminin azaltılması ve kalıpla dövmenin son aşamasında deformasyon alanlarının sınırlandırılması gibi dövme sürecinin iyileştirilmesi de çatlak oluşumunun önlenmesine yardımcı olabilir.

Mevcut dövme çatlakları için onarım amacıyla belirli yöntemler kullanılabilir. Örneğin, tozaltı ark kaynağı etkili bir çatlak onarım tekniğidir, kaynak işlemini akı tabakası altında otomatik olarak tamamlayabilir ve çatlakları etkili bir şekilde onarabilir.

Ayrıca, büyük dövme parçalardaki yüzey enine çatlakları, tespit edildikten sonra alevle temizleme yoluyla giderilebilir ve böylece çatlakların sonraki dövmelerde büyümesi önlenebilir.

Su verme ve ısıtma işlemi sırasında oluşan çatlaklar, dövme ve ısıtma işlemi sırasında oluşanlara kıyasla doğa ve morfoloji açısından önemli farklılıklara sahiptir.

Yapısal çelik için ısıl işlem sıcaklığı genellikle dövme sıcaklığından çok daha düşüktür.

Yüksek hız çeliği ve yüksek alaşımlı çelik için bile, ısıtma ve yalıtım süresi dövme sıcaklığından çok daha kısadır. Aşırı yüksek ısıl işlem sıcaklıklarının bir sonucu olarak ısıtma işlemi sırasında erken çatlama meydana gelebilir ve daha kaba tane sınırları boyunca dağılmış çatlaklar üretir.

Parçanın ısıtma hızı çok hızlı olduğunda, çatlağın her iki tarafında hafif dekarbürizasyonla birlikte erken çatlama da meydana gelebilir, ancak çatlağın içinde ve kuyruğunda oksidasyon pulları bulunur.

Bazen, cihaz arızası nedeniyle, aşırı yüksek sıcaklıklar malzemenin iri taneli yapısına neden olabilir ve çatlak tombik kristal sınırı boyunca dağılabilir.

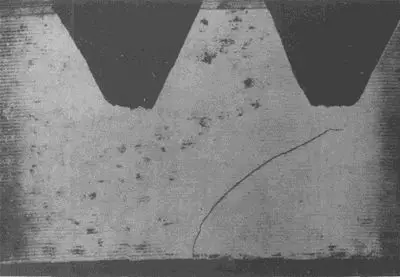

Söndürme çatlaklarının tipik bir örneği aşağıdaki gibidir:

500X büyütmeli bir mikroskop altında, çatlak geniş bir başlangıç ucu ve küçük bir bitiş kırığı ile tırtıklı görünmektedir. Tırtıklı bir şekilde uzanan ve su verme çatlaklarının tipik özelliklerine sahip olan çatlakta anormal metalürjik inklüzyon veya dekarbürizasyon mevcut değildir.

Dövme çatlaklarının nedenleri:

Dövme işlemi sırasında çelik, yüzeydeki veya malzemenin içindeki kılcal çatlaklar, kum delikleri, inklüzyonlar, yüzey altı kabarcıkları, büzülme delikleri, beyaz noktalar veya laminasyonlar gibi kusurlar nedeniyle çatlayabilir.

Kötü dövme işlemleri veya aşırı ısınma, aşırı yanma veya çok düşük nihai dövme sıcaklıkları ve dövme sonrası çok hızlı soğutma gibi uygunsuz işlemler de dövmelerin çatlamasına neden olabilir.

Isıl işlem çatlaklarının nedenleri:

Su verme çatlakları, esas olarak makroskopik gerilmelerin neden olduğu makroskopik çatlaklardır. Gerçek üretimde, çelik iş parçaları genellikle yapısal tasarımın mantıksız olması, yanlış malzeme seçimi, su verme sırasında yetersiz sıcaklık kontrolü veya uygun olmayan soğutma hızlarından kaynaklanır, bu da bir yandan iç stres Su verme sırasında, oluşan mikro çatlakların makroskopik su verme çatlakları oluşturmak üzere genişlemesine yol açar.

Öte yandan, mikroskobik çatlakların sayısının artması, malzemenin gevrek kırılmaya karşı direncini azaltır SK, söndürme çatlağı oluşma olasılığını artırır.

Su verme çatlamasını etkileyen birçok faktör vardır ve burada sadece üretimde karşılaşılan birkaç yaygın durumu tanıtacağız.

(1) Cihazın belirtilen sıcaklığı fırının gerçek sıcaklığından daha düşüktür, bu da daha yüksek bir su verme sıcaklığı ile sonuçlanır ve iş parçasının su verme sırasında aşırı ısınmasına ve çatlamasına neden olur. Aşırı ısınmış su verilmiş çatlamanın metalografik yapısı her zaman iri taneler ve kaba taneler içerir. martensit.

(2) Gerçek karbon içeriği çelik kalitesi tarafından belirtilen içerikten daha yüksektir. Normal şartlara göre su verildiğinde su verme işlemi Orijinal kaliteye göre, çeliğin su verme sıcaklığını arttırmaya eşdeğerdir, bu da parçaların aşırı ısınmasına ve tane büyümesine neden olur ve su verme sırasında gerilimi arttırarak çatlamaya neden olur.

Çatlakların hangi süreçte meydana geldiğini doğru bir şekilde tespit etmek ve oluşum nedenlerini analiz etmek için su verme çatlakları mı, tavlama çatlakları mı, dövme çatlakları mı yoksa taşlama çatlakları mı olduğunu ayırt etmek önemlidir.

İlk olarakSöndürme çatlakları ve taşlama çatlaklarının morfolojisindeki farklılıklara dikkat edin. Su verme sırasında tespit edilemeyen ancak taşlama sonrasında bulunan su verme çatlakları ile taşlama çatlaklarını birbirinden ayırmak için çatlakların şekline, özellikle de çatlak gelişim yönüne dikkat edin.

Taşlama çatlakları taşlama yönüne diktir ve paralel bir çizgi şeklinde veya kaplumbağa kabuğu deseninde görülür. Öğütme çatlakları daha sığken, su verme çatlakları genellikle daha derin ve daha büyüktür.

Söndürme çatlakları taşlama yönü ile ilgili değildir ve genellikle düz bıçak kesiği benzeri çatlaklar olarak görünür.

İkinci olarakÇatlakların nerede oluştuğuna dikkat edin. Keskin köşeler, deliklerin kenarları, yazılar, damgalama veya mekanik yüzey kusurları ve çatlakların meydana geldiği diğer alanlar çoğunlukla su verme çatlaklarıdır.

Üçüncü olarakParçanın kırılma yüzeyini gözlemleyerek su verme çatlaklarını dövme çatlaklarından veya diğer koşulların neden olduğu çatlaklardan ayırt edin.

Çatlak yüzeyi beyaz, koyu beyaz veya açık kırmızı ise (su pası nedeniyle su söndürme), bunun bir su verme çatlağı olduğu belirlenebilir. Çatlak yüzeyi koyu kahverengiyse ve hatta oksit skalası varsa, bu bir su verme çatlağı değildir; dövme veya haddeleme sırasında oluşan ve su verme sırasında genişleyen önceden var olan bir çatlaktır.

Söndürme çatlakları aşağıda oluştuğu için MS noktasıyüzeyleri oksitlenemez.

Dördüncü olarakmikroyapıda, su verme çatlakları tane sınırları boyunca kırılır. Eğer tane sınırları boyunca değil de tanelerin içindeyse, bunlar yorulma çatlaklarıdır.

Beşinci olarakÇatlakların etrafında dekarbürizasyon varsa, bu bir su verme çatlağı değil, su vermeden önce var olan bir çatlaktır, çünkü su verme çatlakları su verme sırasında üretilir ve dekarbürizasyon meydana gelmez.

Dövme çatlaklarını önlemeye yönelik en son teknikler öncelikle aşağıdakileri içerir:

Malzeme işlemenin optimize edilmesi: Dövme modülünde S, P, Sb, Bi, Pb, Sn gibi zararlı düşük erime noktalı safsızlıkların enine ayrışması veya enine mikro çatlakların varlığı gibi sorunları iyileştirerek, su verme çatlaklarının oluşması etkili bir şekilde önlenebilir. Bu, bu safsızlıkların etkisini en aza indirmek için dövme işleminden önce malzemenin kimyasal bileşiminin ve ısıl işleminin ayarlanmasını içerir.

Dövme süreçlerinin iyileştirilmesi: Alüminyum alaşımlı kalıp dövme katlanması ve çatlamasının kalite kontrolü için, önleme ilkesi vurgulanmakta ve süreç teknolojisi ile üretim yönetimini birleştiren bir yöntem önerilmektedir. Bu, dövme işlemi sırasında, çatlak oluşumunu azaltmak için ekipman seçimine, kalıbın tasarımına ve dövme parametrelerinin optimizasyonuna odaklanılması gerektiği anlamına gelir.

Gelişmiş tespit tekniklerinin benimsenmesi: Dövme parçalar üzerinde hızlı ve doğru tespitler yapılarak olası çatlak sorunları zamanında keşfedilebilir. Bu, malzemenin mikro yapısını yüksek hassasiyetli mikroskoplarla gözlemlemeyi ve malzemenin genel kalitesini değerlendirmek için X ışınları veya diğer tahribatsız test yöntemlerini kullanmayı içerir. Bu, bir çatlak oluşmadan önce müdahale edilmesini sağlar.

Sıkı kalite kontrol önlemlerinin uygulanması: Dövme üretiminde kapsamlı bir kalite yönetim sistemi kurulmalıdır. Hammaddelerin seçiminden bitmiş ürünlerin denetimine kadar her adım kesinlikle standartlara göre gerçekleştirilmelidir. Bu, dövme ekipmanının düzenli bakım ve kalibrasyonunun yanı sıra dövme sürecini doğru bir şekilde anlayıp yürütebilmelerini sağlamak için operatörlerin eğitimini de içerir.

Hammadde kusurlarının dövme işlemi sırasında çatlak oluşumu üzerindeki etkisini doğru bir şekilde belirlemek ve değerlendirmek için, öncelikle hammaddelerin ana kusurlarını ve bunların dövme parçaların kalitesi üzerindeki etkilerini anlamak gerekir. Bileşim ve yapı ayrışması, metalik olmayan inklüzyonlar, dendrit ayrışması ve gözeneklilik gibi hammaddelerin iç veya yüzey kusurlarının tümü, şekillendirme sürecini ve dövmelerin nihai kalitesini potansiyel olarak etkileyebilir. Bu nedenle, bu kusurların tanımlanması, çatlak oluşumu üzerindeki etkilerinin değerlendirilmesinde ilk adımdır.

Daha sonra, dövme parametrelerinin (hız gibi) katlanma kusurları gibi tipik kusurların oluşum mekanizmaları üzerindeki etkisini sonlu elemanlar simülasyonu ve deneysel tasarım yoluyla analiz edebiliriz. Bu da bu kusurların çatlak oluşumu için oluşturduğu potansiyel riskleri değerlendirmemizi sağlayacaktır.

Ayrıca, ultrasonik kontrol yöntemleri ve girdap akımı tekniklerinin kullanılması, metal ürünlerdeki yüzey ve iç çatlakların derinliğini etkili bir şekilde değerlendirebilir ve çatlak kusurlarının nicel karakterizasyonu için bir temel sağlar.

Görüntü işleme teknolojisi de çatlak oluşumunu tanımlamak ve değerlendirmek için önemli bir araçtır. Matlab gibi yazılımlar aracılığıyla uygulanan çatlak tespit ve işaretleme yöntemleri, sonraki analizler için potansiyel çatlak alanlarının belirlenmesine yardımcı olabilir.

Ayrıca, derin öğrenmeye dayalı yöntemler, çatlak genişliğinin otomatik ölçümünü daha da geliştirebilir ve böylece potansiyel yapısal hasar riskini daha doğru bir şekilde değerlendirebilir.

Dövme işlemi sırasında, aşırı ısınma, yanma veya çok düşük son dövme sıcaklığından kaynaklanan çatlakları etkili bir şekilde azaltmak için aşağıdaki özel işlemler benimsenebilir:

Isıtma hızını ve süresini kontrol edin:

Dekarbürizasyon kusurlarını ve aşırı ısınma kusurlarını önlemek için hızlı ısıtma yöntemleri kullanın ve yüksek sıcaklık aşamalarında ısıtma süresini en aza indirin. Bu, metalin plastisitesini geliştirmeye yardımcı olarak çatlama olmaksızın büyük deformasyonlara maruz kalmasını kolaylaştırır.

İlk dövme sıcaklığını ve son dövme sıcaklığını sıkı bir şekilde kontrol edin:

Karbon yapı çeliği ve alaşımlı takım çeliği gibi farklı çelik türleri için ilk dövme sıcaklığı karbon içeriklerine göre ayarlanmalıdır. Özellikle paslanmaz çelik için uygun ilk dövme sıcaklığı seçilmeli ve dövme çatlaklarını önlemek için son dövme sıcaklığı 950°C'den düşük olmamalıdır.

Isıtmadan önce kütüğü koruyun:

Koşullar izin verdiğinde, dekarbürizasyonu azaltmak ve aşırı ısınma ve yanmayı önlemek için ısıtmadan önce kütüğe koruyucu bir tabaka (cam tozu gibi) uygulayın.

Yeterli deformasyon ve doğru çalışma teknikleri sağlayın:

Dövme işlemi sırasında, son ateşin son dövme sıcaklığı sıkı bir şekilde kontrol edilmeli ve çatlamayı önlemek için yeterli deformasyon sağlanmalıdır. Aynı zamanda, yanlış işlemden kaynaklanan çatlakları önlemek için dövme işleminin iyi çalışma tekniklerine dikkat edilmelidir.

Büyük dövme parçaların yüzeyindeki enine çatlakların alevle temizlenmesi yöntemi için aşağıdaki alanlarda iyileştirmeler ve optimizasyonlar yapılabilir:

Gelişmiş alev temizleme teknolojisini benimser: SMS-20 alevli temizleme makinesinin analizine dayanarak, alevli temizleme teknolojisi yüzey kusurlarını etkili bir şekilde ortadan kaldırabilir. Temizleme derinliği optimize edilerek temizleme verimliliği ve kalitesi artırılabilir. Bu nedenle, otomatik alevli temizleme sistemleri gibi daha verimli ve gelişmiş alevli temizleme ekipmanı ve teknolojisinin kullanılması, temizleme sonuçlarını önemli ölçüde iyileştirebilir.

Dövme işlemini optimize edin: F92 malzemesi, özellikle Cr ve W alaşımı içeriği yüksek olduğunda, dövme işlemi sırasında yüzey çatlak kusurlarına eğilimli olduğundan, geleneksel alev "tarama" verimliliği çok düşüktür. Bu nedenle, dövme parametrelerinin ayarlanması ve kalıp tasarımının iyileştirilmesi gibi dövme işleminin optimize edilmesi, enine yüzey çatlaklarının oluşumunu bir dereceye kadar azaltabilir veya önleyebilir.

Diğer temizlik teknolojileri ile birleştirin: Alevle temizleme etkili bir yüzey işleme yöntemi olmakla birlikte, daha iyi temizleme sonuçları elde etmek için diğer temizleme teknolojileriyle birlikte kullanılması da düşünülebilir. Örneğin, asitleme veya kumlama temizleme işlemleri yüzey kalitesini daha da iyileştirebilir. Bu çoklu teknoloji kombinasyon yöntemi, belirli spesifik yüzey kusurları için daha iyi temizleme etkilerine sahip olabilir.

Akıllı kontrol teknolojisinin uygulanması: Akıllı kontrol teknolojisinin gelişmesiyle birlikte, bu teknolojilerin alev temizleme sürecine uygulanması daha hassas kontrol ve çalışma sağlayabilir, böylece temizliğin doğruluğunu ve verimliliğini artırabilir. Bu, temizleme sürecinin gerçek zamanlı olarak izlenmesini ve temizleme parametrelerinin otomatik olarak ayarlanmasını içerir.