Gaz kaynağının nasıl çalıştığını ve makine mühendisliğinde neden bu kadar önemli olduğunu hiç merak ettiniz mi? Bu makale, gaz kaynağında kullanılan prensipleri, gaz alevi türlerini ve malzemeleri açıklamaktadır. Sonunda, farklı gazların ve kaynak tellerinin kaynak işlemlerinin kalitesini ve güvenliğini nasıl etkilediğini anlayacaksınız.

(1) Oksijen

Oksijen, normal sıcaklık ve basınçta O2 moleküler formülüne sahip bir gazdır.

Oksijenin kendisi yanıcı değildir, ancak diğer yanıcı maddelerin yanmasına yardımcı olabilir ve güçlü bir yanmayı teşvik edici etkiye sahiptir.

Oksijenin saflığı, gaz kaynağının kalitesi, verimliliği ve oksijen tüketimi üzerinde doğrudan bir etkiye sahiptir ve gazlı kesim.

Oksijenin saflığı ne kadar yüksek olursa, gaz kaynağı ve gaz kesme kalitesi de o kadar iyi olur.

(2) Asetilen

Asetilen, kalsiyum karbür ve suyun etkileşimi ile elde edilen, C2H2 moleküler formülüne sahip, özel bir kokuya sahip renksiz bir hidrokarbon bileşiğidir.

Asetilen yanıcı bir gazdır ve hava ile karıştırıldığında oluşan alev sıcaklığı 2350°C iken, oksijen ile karıştırılıp yakıldığında oluşan alev sıcaklığı 3000-3300°C'dir.

Asetilen, belirli basınç ve sıcaklık koşulları altında patlayıcı olan tehlikeli bir gazdır.

(3) Sıvılaştırılmış Petrol Gazı (LPG)

Sıvılaştırılmış Petrol Gazı temel olarak propan (C3H8), bütan (C4H10) ve propilen (C3H6) gibi hidrokarbonlardan oluşur.

Normal basınç altında gaz olarak bulunur, ancak depolama ve taşıma için 0,8-1,5 MPa basınçta sıvılaştırılabilir, bu nedenle Sıvılaştırılmış Petrol Gazı olarak adlandırılır.

Asetilen gibi LPG de hava veya oksijenle karıştırıldığında patlayıcıdır, ancak asetilenden çok daha güvenlidir.

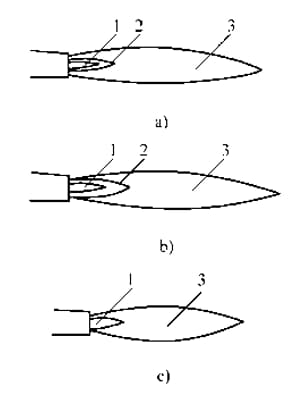

(1) Oksi-asetilen alevi.

Oksi-asetilen alevinin yapısı ve şekli:

a) Nötr alev b) Karbürleme alevi c) Oksitleme alevi

1- Alev merkezi 2- İç alev 3- Dış alev

| Alev tipi | Oksijen ve asetilen karışım oranı | Maksimum alev sıcaklığı/℃ | Alev özellikleri |

| Nötr alev | 1.1-1.2 | 3050-3150 | Oksijen ve asetilen tamamen yanar, ne fazla oksijen ne de fazla asetilen vardır. Alev çekirdeği parlaktır, konturları nettir ve iç alev belirli bir derecede indirgenebilirliğe sahiptir |

| Kömürleşme alevi | <1.1 | 2700-3000 | Asetilen fazladır ve alevde güçlü bir indirgeme etkisine sahip olan ve aynı zamanda belirli bir karbon etkisine sahip olan serbest karbon ve hidrojen vardır. Karbonizasyon alevinin tüm alevi nötr alevinkinden daha uzundur |

| Oksit alevi | >1.2 | 3100-3300 | Alevde güçlü oksitleyici özelliklere sahip olan fazla miktarda oksijen vardır. Alevin tamamı kısadır ve iç ve dış alev katmanları belirsizdir |

Oksijen-Sıvılaştırılmış Petrol Gazı alevinin yapısı temelde Oksi-Asetilen alevi ile aynıdır ve ayrıca oksitleyici alev, karbürleştirici alev ve nötr alev olarak sınıflandırılabilir.

Alev merkezi kısmi ayrışma reaksiyonlarına maruz kalır, ancak daha az ayrışma ürünü ile.

İç alev asetilen kadar parlak değildir ve hafif mavimsi görünür, dış alev ise Oksi-Asetilen alevinden daha net ve daha uzundur.

Sıvılaştırılmış Petrol Gazının tutuşma noktasının daha yüksek olması nedeniyle, tutuşturulması asetilenden daha zordur ve tutuşma için doğrudan alev gerektirir.

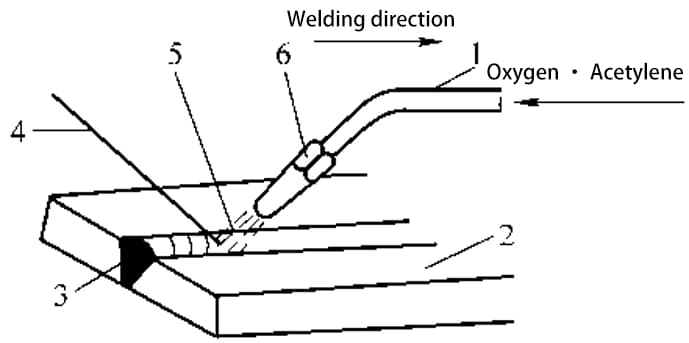

(1) Gaz Kaynağı Prensipleri.

1 - Gaz karıştırma tüpü; 2 - İş parçası; 3 - Kaynak bağlantısı; 4 - Dolgu teli; 5 - Gaz kaynağı alevi; 6 - Kaynak torcu.

(2) Gaz Kaynağının Özellikleri ve Uygulamaları

Gaz kaynağının avantajları basit ekipman gerektirmesi, kullanımının kolay olması, düşük maliyetli olması ve güçlü uyarlanabilirliğe sahip olmasıdır. Uygun kaynak için elektrik kaynağı olmayan yerlerde kullanılabilir.

Gaz kaynağının dezavantajları, alev sıcaklığının düşük olması, ısıtmanın dağınık olması, ısıdan etkilenen bölgenin geniş olması, iş parçasının kolayca deforme olması ve aşırı ısınması ve gaz kalitesinin düşük olmasıdır. kaynak bağlantıları sağlamak elektrot ark kaynağında olduğu kadar kolay değildir.

Verimlilik düşüktür ve kalın metalleri kaynaklamak zordur. Otomasyona ulaşmak da zordur.

(1) Gazaltı Kaynak Teli

Tablo 3-2 Yaygın Çelik Kaynak Tellerinin Sınıfı ve Kullanımı.

| Karbon yapısal çelik kaynak teli | Alaşımlı yapısal çelik kaynak teli | Paslanmaz çelik kaynak teli | |||

| Sınıf | amaç | Sınıf | amaç | Sınıf | Amacımız: |

| H08 | Genel düşük karbonlu çelik yapıların kaynağı | H10Mn2 | HO8Mn ile aynı amaç | H03Cr21Ni10 | Ultra düşük karbonlu paslanmaz çeliğin kaynağı18-8 tipi paslanmaz çeliğin birleştirilmesi |

| H08Mn2Si | |||||

| H08A | Önemli düşük ve orta karbonlu çeliklerin ve bazı düşük karbonlu çeliklerin kaynağı alaşımlı çelik yapılar | H10Mn2MoA | Sıradan düşük alaşımlı çelik kaynağı | H06Cr21Ni10 | 18-8 tipi paslanmaz çelik kaynağı |

| H08E | H08A ile aynı amaç, iyi proses performansı | H10Mn2MoVA | Sıradan düşük alaşımlı çelik kaynağı | H08Cr21Ni10 | 18-8 tipi paslanmaz çelik kaynağı |

| H0SMn | Kazanlar, basınçlı kaplar vb. gibi önemli karbon çeliği ve sıradan düşük alaşımlı çelik yapıların kaynağı | HO8CrMoA | Krom kaynağı molibden çelik ve diğer H | O8Cr19Ni10Ti | Yüksek mukavemetli yapısal çelik ve ısıya dayanıklı alaşımlı çelik vb. |

| H08MnA | H08Mn ile aynı amaç için, ancak iyi proses performansı ile | H18CrMoA | Krom molibden çeliği, krom manganez silisyum çeliği vb. gibi kaynaklı yapısal çelik | H12C24Ni13 | Yüksek mukavemetli yapısal çelik ve ısıya dayanıklı alaşımlı çelik vb. |

| H15A | Orta mukavemetli iş parçalarının kaynağı | H30CrMnSiA | Krom manganez silisyum çelik kaynağı | H12Cr26Ni21 | Yüksek mukavemetli yapısal çelik ve ısıya dayanıklı alaşımlı çelik vb. |

| H15Mn | Orta mukavemetli iş parçalarının kaynağı | H10CrMoA | Isıya dayanıklı alaşımlı çelik kaynağı | ||

| Kaynak teli modeli | Kaynak teli kalitesi | isim | Ana kimyasal bileşenler | Erime noktası/℃ | amaç |

| SCu1898 (CuSnl) | HS201 | Saf bakır kaynak teli | ω(Sn) ≤ 1,0% ω(Si)=0,35% -0,5% ω(Mn)=0.35% -0.5%, geri kalanı Cu | 1083 | Gaz kaynağı, argon ark kaynağı ve saf bakırın plazma ark kaynağı |

| SCa6560 (CuSi3Mn) | HS211 | Bronz kaynak teli | ω(Si)=2.8%~4.0% ω(Mn) ≤ 1,5%, geri kalanı Cu | 958 | Gaz kaynağı, amonyak ark kaynağı ve plazma arkı bronz kaynağı |

| SCu4700 (CuZn40Sn) | HS221 | Pirinç kaynak teli | ω(Cu)=57% -61% ω(Sn)=0.25% -1.0%, geri kalanı Zn | 886 | Gaz kaynağı, argon ark kaynağı ve pirinç plazma ark kaynağı |

| SCu6800 (CuZn40Ni) | HS222 | Pirinç kaynağı tel | ω(Cu)=56% -60% ω(Sn)=0,8% -1,1% ω(Si)=0.05% -0.15% ω(Fe)=0.25% -1.20% ω(Ni)=0.2% -0.8% Geri kalanı Zn | 860 | |

| SCu6810A (CuZn40SnSi) | HS223 | Pirinç kaynak teli | ω(Cu)=58% -62% ω(Si)=0,1% -0,5% ω(Sn) ≤ 1.0. Geri kalanı Zn | 905 |

Tablo 3-4: Alüminyum ve Alüminyumun Yaygın Türleri, Sınıfları, Kimyasal Bileşimleri ve Uygulamaları Alaşım Kaynağı Kablolar.

| Kaynak teli modeli | Kaynak teli kalitesi | isim | Ana kimyasal bileşenler | Erime noktası/℃ | amaç |

| SAl1450 (A199.5Ti) | HS301 | Saf alüminyum kaynak teli | ω(Al)≥99,5% | 660 | Gaz kaynağı ve argon ark kaynağı saf alüminyumdan |

| SAl4043 (AIS) | HS311 | Alüminyum silikon alaşımlı kaynak teli | ω(Si)=4.5% -6%, Diğerleri Al | 580-610 | Alüminyum kaynağı alüminyum magnezyum alaşımları dışındaki alaşımlar |

| SAB103 (AIMnl) | HS321 | Alüminyum mangan alaşımlı kaynak teli | ω(Mn)=1.0% -1.6%, geri kalanı Al | 643-654 | Alüminyum mangan alaşımının gaz kaynağı ve amonyak ark kaynağı |

| SAl5556 (AlMg5 MnlTi | HS331 | Alüminyum magnezyum alaşimi kaynak teli | ω(Mg)=4.7%~5.5% ω(Mn)=0.3% -1.0% ω(Ti)=0.05% -0.2 Geri kalanlar Al | 638-660 | Alüminyum magnezyum alaşımları ve alüminyum çinko magnezyum alaşımlarının kaynağı |

Tablo 3-5: Dökme Demir Gazaltı Kaynak Tellerinin Türleri, Kaliteleri, Kimyasal Bileşimleri ve Uygulamaları.

| Kaynak teli modeli ve sınıfı | Kimyasal bileşim/% | amaç | ||||

| ω (C) | ω (Mn) | ω (S) | ω (P) | ω (Si) | ||

| RZC-I | 3.20-3.50 | 0.6-0.75 | ≤0.10 | 0.5-0.75 | 2.7-3.0 | Kaynak onarımı gri dökme demir |

| RZC-2 | 3.5-4.5 | 0.3-0.8 | ≤0.1 | ≤0.05 | 3.0-3.8 | |

| HS401 | 3.0~4.2 | 0.3-0.8 | ≤0.08 | ≤0.5 | 2.8-3.6 | |

| HS402 | 3.0-4.2 | 0.5-0.8 | ≤0.05 | ≤0.5 | 3.0-3.6 | Sfero dökümün kaynakla onarımı |

(2) Gaz Kaynak Flaksı

Tablo 3-6: Yaygın Olarak Kullanılan Gaz Kaynak Flakslarının Kaliteleri, Performansları ve Uygulamaları.

| Kaynak Akısı Sınıfı | isim | Temel Performans | Uygulama |

| CJ101 | Paslanmaz Çelik ve Isıya Dayanıklı Çelik Gazaltı Kaynak Flaksı | Erime noktası 900 ℃'dir ve erimiş metalin oksitlenmesini önleyebilen iyi ıslatma özelliklerine sahiptir. Kaynaktan sonra cürufun çıkarılması kolaydır. | Gaz için kullanılır paslanmaz çeli̇k kaynaği ve ısıya dayanıklı çelik |

| CJ201 | Dökme Demir Gazaltı Kaynak Flaksı | Erime noktası 650°C'dir ve alkali bir reaksiyona sahiptir. Silikatlaşma özelliğine sahiptir ve gaz sırasında oluşan silikatları ve oksitleri etkili bir şekilde giderebilir. dökme demi̇r kaynaği. Ayrıca metallerin erimesini hızlandırma işlevi de vardır. | Dökme demir parçaların gaz kaynağı için kullanılır |

| CJ301 | Bakır Gaz Kaynak Flaksı | Bor bazlı bir tuzdur, erimeye yatkındır ve erime noktası yaklaşık 650 ℃'dir. Asidik bir reaksiyona sahiptir ve bakır oksit ve bakır oksitleri etkili bir şekilde çözebilir. | Gaz için kullanılır bakır kaynağı ve bakır alaşımları |

| CJ401 | Alüminyum Gaz Kaynak Flaksı | Erime noktası yaklaşık 560 ℃'dir, asidik bir reaksiyona sahiptir ve alüminyum oksit filmi etkili bir şekilde yok edebilir. Bununla birlikte, güçlü higroskopikliği nedeniyle, aşağıdakilere neden olabilir alüminyum korozyonu havaya karışır. Kaynaktan sonra cüruf iyice temizlenmelidir. | Alüminyum ve alüminyum alaşımlarının gazaltı kaynağı için kullanılır. alümi̇nyum alaşimlari |

Gaz kaynağı flaks kaliteleri CJ ve ardından üç rakamla temsil edilir ve kodlama yöntemi şöyledir: CJxxx.

Gaz kaynağı ekipmanının bileşimi:

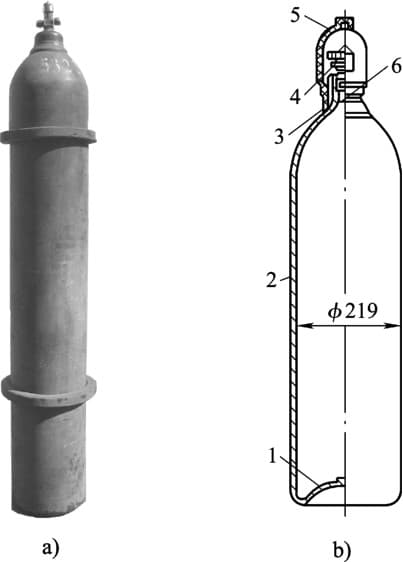

1. Oksijen Tüpü

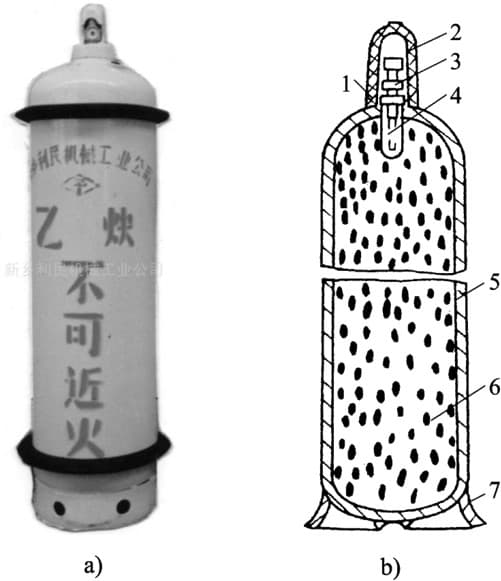

2. Asetilen Silindir

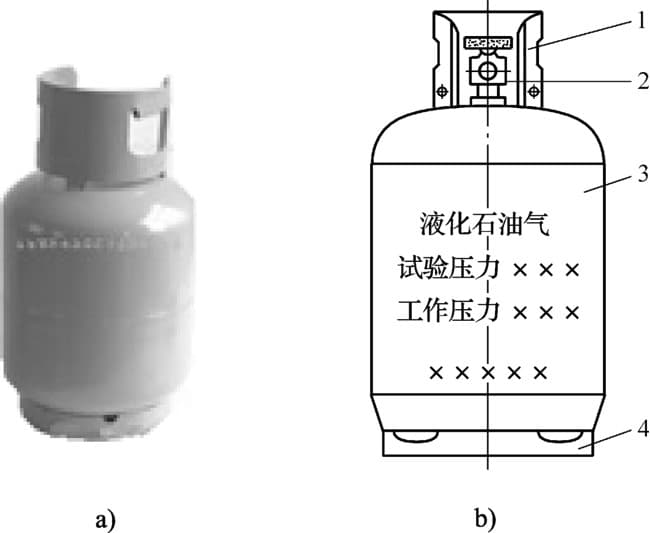

3. Sıvılaştırılmış Petrol Gazı Tüpü (LPG Tüpü)

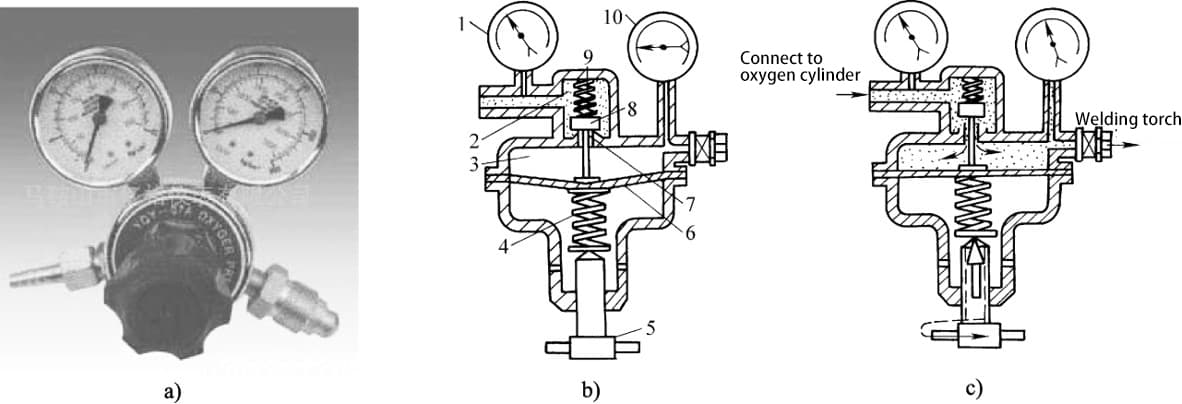

4. Basınç Regülatörü

(1) Basınç Regülatörlerinin İşlevleri ve Türleri

Bir basınç regülatörünün işlevi, silindirdeki yüksek basınçlı gazı çalışma için gerekli basınca düşürmek ve çalışma sırasında sabit bir basıncı korumaktır.

Basınç regülatörleri kullanım alanlarına göre oksijen basınç regülatörleri, asetilen basınç regülatörleri, sıvılaştırılmış petrol gazı basınç regülatörleri vb. olarak sınıflandırılabilir.

Yapılarına göre tek kademeli ve iki kademeli regülatörler olarak sınıflandırılabilirler. Çalışma prensiplerine göre doğrudan etkili ve ters etkili regülatörler olarak sınıflandırılabilirler.

(2) Oksijen Regülatörü

(3) Asetilen Regülatörü

(4) Sıvılaştırılmış Petrol Gaz Regülatörü

Sıvılaştırılmış Petrol Gazı Regülatörünün işlevi, gaz tüpündeki basıncı çalışma basıncına düşürmek ve eşit gaz beslemesini sağlamak için çıkış basıncını stabilize etmektir.

Genel olarak, ev kullanımı için regülatörler, genel kesim için kullanılmak üzere biraz değiştirilebilir çelik levha kalınlığı.

Ayrıca, Sıvılaştırılmış Petrol Gazı Regülatörü doğrudan bir propan regülatörü ile de kullanılabilir.

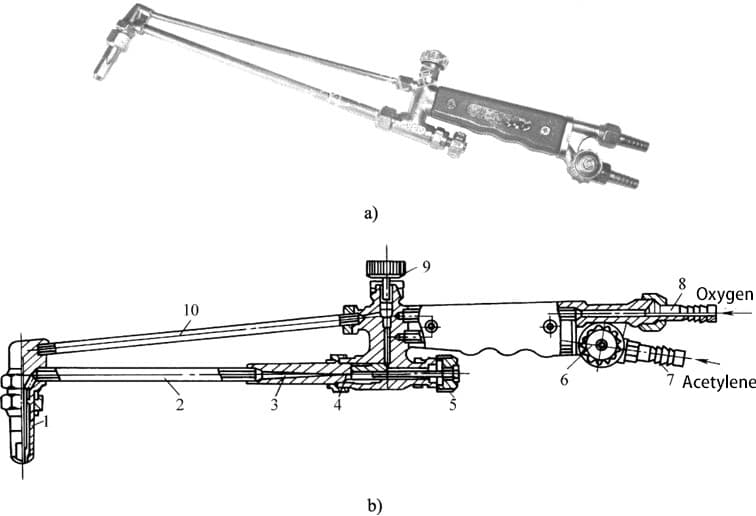

5. Kaynak Meşalesi

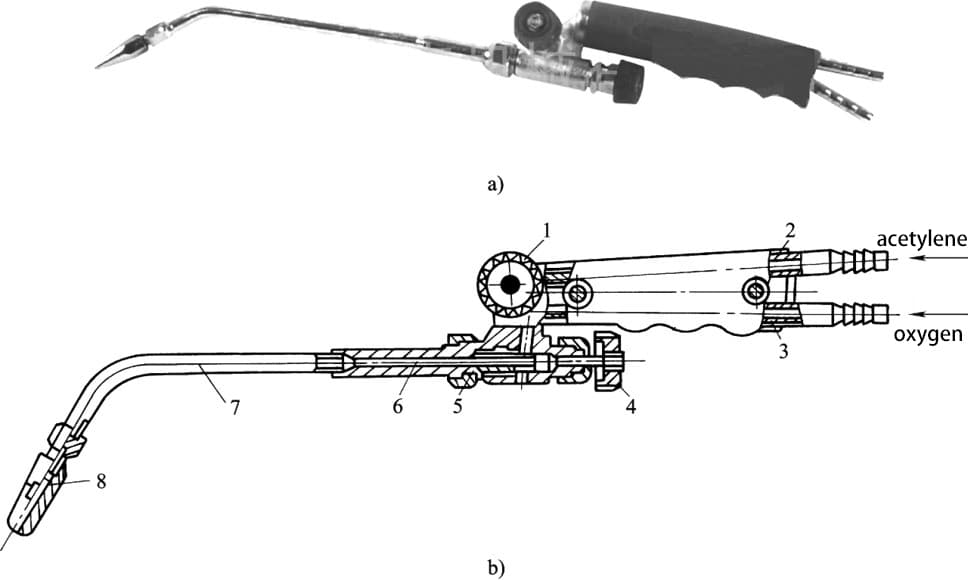

(1) İşlevler ve Kaynak Türleri Meşale

Bir kaynak torcunun işlevi, yanıcı gaz ve oksijeni belirli bir oranda karıştırmak ve bunları yanma için belirli bir hızda püskürtmek, böylece belirli bir enerji, bileşim ve kararlı şekle sahip bir alev üretmektir.

Yanıcı gaz ve oksijeni karıştırmanın farklı yollarına göre, kaynak torçları enjeksiyon tipi kaynak torçlarına (düşük basınçlı kaynak torçları olarak da bilinir) ayrılabilir.basınçlı kaynak torçlar) ve eşit basınçlı kaynak torçları.

(2) Enjeksiyon Tipi Kaynak Torcunun Yapısı ve Prensibi

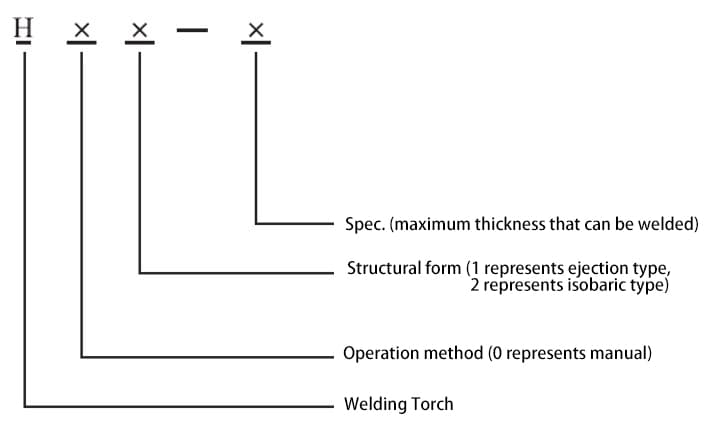

(3) Kaynak Torcu Modelinin Gösterimi

Kaynak torcu modeli, Pinyin "H" harfinin ardından seri numarası ve yapısal formu ve çalışma modunu temsil eden spesifikasyondan oluşur.

6. Gaz Hortumu

Oksijen tüpü ve asetilen tüpündeki gazların kauçuk hortumlar aracılığıyla kaynak veya kesme torcuna taşınması gerekir.

"Gaz kaynağı, kesme ve benzeri işlemler için kauçuk hortum" ulusal standardına göre, oksijen hortumu mavi ve asetilen hortumu kırmızıdır.

Kaynak torcuna bağlanan hortumun uzunluğu 5 metreden az olmamalıdır ancak çok uzun olması gaz akışına karşı direnci arttıracaktır.

Genel olarak 10 ila 15 metre uzunluk tavsiye edilir. Kaynak torcu için kullanılan kauçuk hortum yağ ile kirlenmemeli, gaz sızdırmamalıdır ve hortumların farklı gazlar arasında değiştirilmesi kesinlikle yasaktır.

7. Diğer Yardımcı Araçlar

(1) Kaynak Gözlükleri

(2) Ateşleme Tabancası

Tabanca tarzı bir ateşleme tabancası, kaynak torcunu ateşlemenin en güvenli ve en uygun yoludur.

Ayrıca kaynak aletleri arasında tel fırçalar, çekiçler ve eğeler gibi temizleme aletleri; pense, tel, hortum kelepçeleri, anahtarlar ve kaynak nozulları için temizleme iğneleri gibi gaz geçişlerini bağlamak ve kapatmak için kullanılan aletler de bulunur.

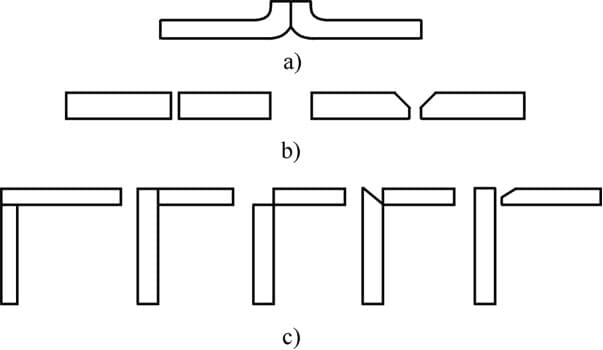

1. Ortaklığın Şekli

Tablo 3-7 Düşük Karbonlu Çelik için Bindirmeli Birleşim ve Alın Birleşiminin Şekil ve Boyutları

| Ortak form | Plaka kalınlığı/mm | Kıvrık ve küt kenarlar/mm | Boşluk/mm | Yiv açısı | Kaynak teli çapı/mm |

| Sıkma bağlantı | 0.5-1.0 | 1.5-2.0 | gerek yok | ||

| I-şekilli oluklu alın bağlantısı | 1.0-5.0 | 1.0-4.0 | 2.0-4.0 | ||

| V-oluklu alın bağlantısı | >5.0 | 1.5-3.0 | 2.0-4.0 | Sol kaynak yöntemi 80°, sağ kaynak yöntemi 60° | 3.0-6.0 |

2. Gaz Kaynağı Parametreleri

(1) Kaynak Teli Tipi, Sınıfı ve Çapı

| Kaynak kalınlığı/mm | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Kaynak teli çapı/mm | 1-2 veya kaynak teli olmadan | 2-3 | 3-3.2 | 3.2-4 | 4-5 |

(2) Gaz Kaynak Flaksı

Gaz kaynağı eritkeninin seçimi, iş parçasının bileşimine ve özelliklerine göre yapılmalıdır. Genel olarak, karbon yapı çeliği gaz kaynağı için gaz kaynağı eritkenine ihtiyaç duymaz.

Ancak paslanmaz çelik, ısıya dayanıklı çelik, dökme demir, bakır ve bakır alaşımları ile alüminyum ve alüminyum alaşımları gazaltı kaynağı için gazaltı kaynak flaksı kullanılmasını gerektirir.

(3) Alevlerin Özellikleri ve Verimliliği

1) Alevlerin Özellikleri

2) Alevlerin Verimliliği

Tablo 3-9 Çeşitli Metal Malzemeler için Gazaltı Kaynak Alevlerinin Seçimi.

| Malzeme türü | Alev tipi | Malzeme türü | Alev tipi |

| Düşük ve orta karbonlu çelik | Nötr alev | Alüminyum nikel çelik | Nötr alevler veya biraz daha fazla asetilen nötr alevler |

| Düşük alaşımlı çelik | Nötr alev | Manganez çelik | Oksit alevi |

| Mor bakır | Nötr alev | Galvanizli demir sac | Oksit alevi |

| Alüminyum ve alüminyum alaşımları | Nötr alev veya hafif karbonize alev | Yüksek hız çeliği | Kömürleşme alevi |

| Kurşun, kalay | Nötr alev | Sert alaşım | Kömürleşme alevi |

| Bronz | Nötr alev veya hafif oksidasyon alevi | Yüksek karbonlu çelik | Kömürleşme alevi |

| Paslanmaz çelik | Nötr alev veya hafif karbonize alev | Dökme demir | Kömürleşme alevi |

| Pirinç | Oksit alevi | Nikel | Karbonizasyon alevi veya nötr alev |

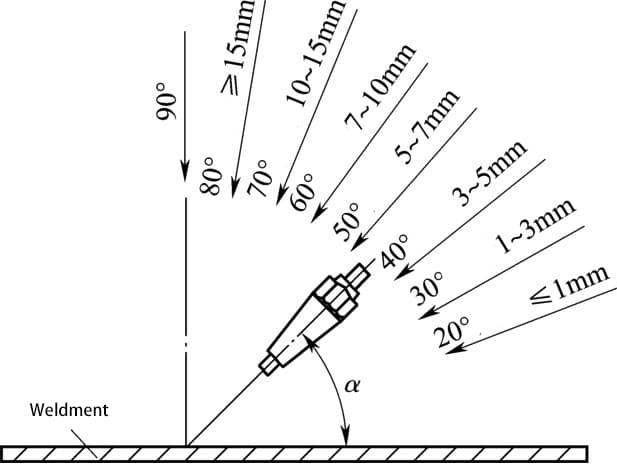

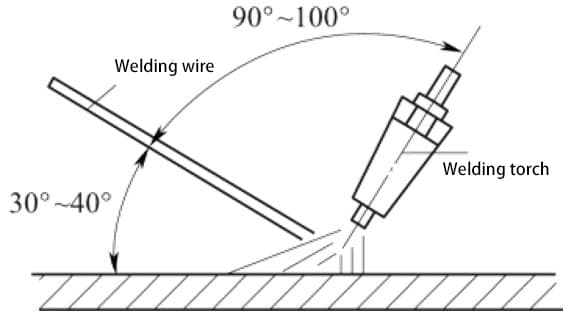

(4) Kaynak Torcunun Nozul Boyutu ve Eğim Açısı

Nozul, oksi-asetilen karışık gazın çıkış yeridir. Her kaynak torcu farklı çaplarda bir dizi nozul ile donatılmıştır. Daha kalın iş parçalarını kaynaklarken, daha büyük bir nozul seçilmelidir.

Tablo 3-10 Farklı Kalınlıktaki Kaynaklar için Nozul Seçimi.

| Kaynak nozul numarası | 1 | 2 | 3 | 4 | 5 |

| Kaynak kalınlığı/mm | <1.5 | 1~3 | 2~4 | 4~7 | 7~11 |

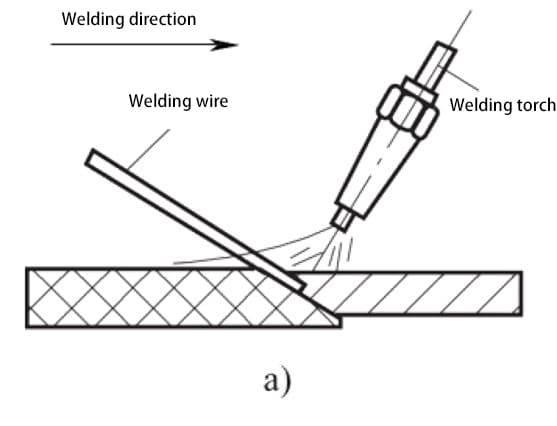

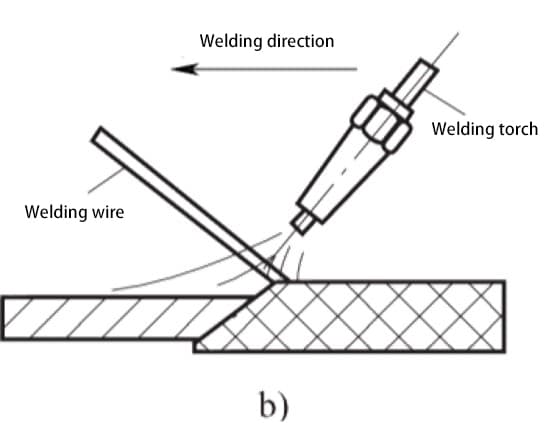

(5) Kaynak Yönü.

(6) Kaynak Hızı.

Gazaltı Kaynak Parametrelerinin Kaynak Kalitesi ve Weld Seam Formation.

Kaynak teli çapı:

Kaynak nozul numarası:

Temel malzemenin yüzey durumu:

Kaynak memesi ucundan kaynak parçasına olan mesafe:

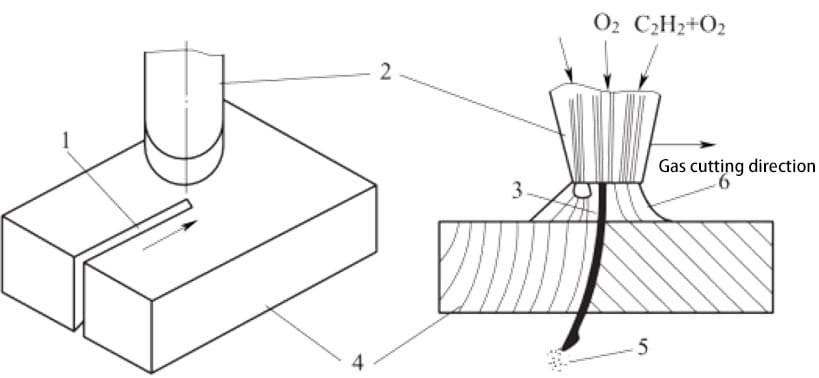

1. Gazlı Kesim Prensibi

Gazlı kesme, bir iş parçasının kesme alanını ateşleme sıcaklığına kadar önceden ısıtmak için bir gaz alevinin termal enerjisini kullanan ve ardından yüksek hızlı bir kesme oksijen akışı püskürterek yanmasına ve ısıyı serbest bırakmasına neden olan ve böylece kesme işlemini gerçekleştiren bir kesme yöntemidir.

(1) Gazlı Kesimin Avantajları:

(2) Gazlı Kesimin Dezavantajları:

(3) Gazlı Kesme Uygulamaları

Gazlı kesme, yüksek verimliliği, maliyet etkinliği ve operasyonel basitliği nedeniyle yaygın endüstriyel kullanımını sürdürmektedir. Şu konularda üstündür:

1. Gaz Kesimi için Koşullar

(1) Metalin oksijen içindeki tutuşma noktası erime noktasından daha düşük olmalıdır. Bu, normal oksitlenme süreci için en temel koşuldur.yakıt kesme.

(2) Oksi-yakıt kesme işlemi sırasında üretilen metal oksidin erime noktası, metalin kendi erime noktasından daha düşük olmalı ve oksitin metalden uzaklaştırılabilmesi için iyi bir akışkanlığa sahip olmalıdır. kerf sıvı halde.

Tablo 3-11 Yaygın Olarak Kullanılan Maddelerin Erime Noktaları Metal Malzemeler ve Oksitleri.

| Metalik malzemeler | Metalin erime noktası/℃ | Oksitin erime noktası/℃ |

| saf demir | 1535 | 1300-1500 |

| yumuşak çeli̇k | 1500 | 1300~1500 |

| yüksek karbonlu çelik | 1300~1400 | 1300-1500 |

| alüminyum | 1200 | 1300~1500 |

| bakır | 1084 | 1230-1336 |

| kurşun | 327 | 2050 |

| alüminyum | 658 | 2050 |

| Krom | 1550 | 1990 |

| nikel | 1450 | 1990 |

| çinko | 419 | 1800 |

(3) Kesme oksijen jetinde metallerin yanması ekzotermik bir reaksiyon olmalıdır. Bunun nedeni, ekzotermik bir reaksiyonun sonucu olarak üst metal tabakanın yanmasından büyük miktarda ısı üretilmesidir ve bu da alt metal tabaka için bir ön ısıtma rolü oynar.

(4) Metalin ısıl iletkenliği çok yüksek olmamalıdır. Aksi takdirde, ön ısıtma alevi sırasında oksidasyonla açığa çıkan ısı ve gaz kesme i̇şlemi̇ iletilecek ve dağıtılacak, böylece gaz kesmenin yarı yolda başlaması veya durması imkansız hale gelecektir.

2. Yaygın Metallerin Gaz Kesme Özellikleri

(1) Düşük karbonlu çelik ve düşük alaşımlı çelik, gazlı kesimin sorunsuz bir şekilde gerçekleştirilebilmesi için gereksinimleri karşılayabilir.

(2) Dökme demir oksi-yakıt kesimi ile kesilemez.

(3) Yüksek kromlu çelik ve krom-nikel çeliği, yüksek erime noktalı krom oksit ve nikel oksit (yaklaşık 1990℃) üreterek gazlı kesimi zorlaştıracaktır.

(4) Bakır, alüminyum ve alaşımlarının tutuşma noktaları erime noktalarından daha yüksektir ve iyi termal iletkenliğe sahiptir, bu da gazlı kesimi zorlaştırır.

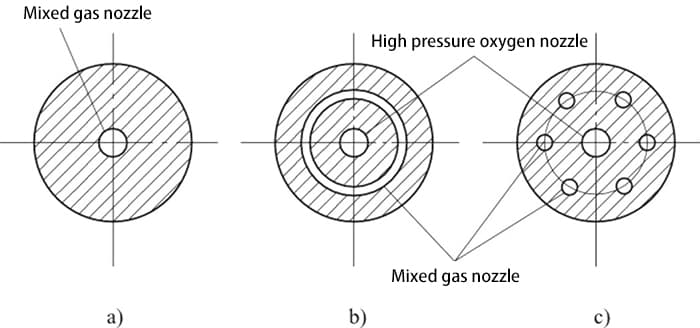

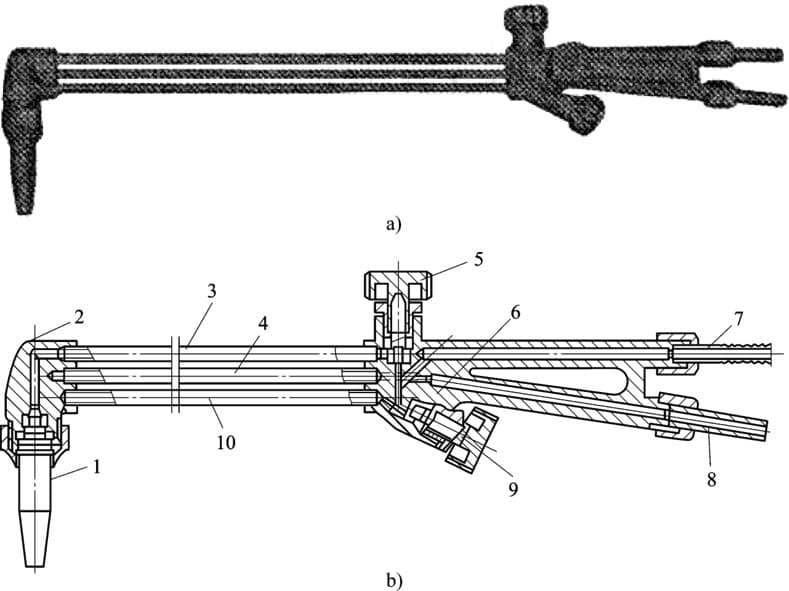

1. Kesme Meşalesi

(1) Kesme Torcunun İşlevi ve Sınıflandırılması

Bir kesme torcunun işlevi, belirli bir enerji ve şekle sahip bir ön ısıtma alevi oluşturmak için yanıcı gaz ve oksijeni belirli bir oranda ve şekilde karıştırmak ve gaz kesimi için ön ısıtma alevinin ortasına kesme oksijeni püskürtmektir.

Kesme torçları iki tipe ayrılabilir: yanıcı gaz ve oksijeni karıştırmanın farklı yollarına göre enjeksiyon tipi kesme torçu ve eşit basınçlı kesme torçu.

Farklı yanıcı gaz türlerine göre, asetilen kesme torçları, sıvılaştırılmış petrol gazı kesme torçları vb. olarak ayrılabilirler.

(2) Enjeksiyon Tipi Kesme Torcunun Yapısı ve Prensibi

Enjeksiyon tipi Kesme Torcunun Yapısı.

Gazlı kesim sırasında, önce ön ısıtma oksijen regülatör valfini ve asetilen regülatör valfini açın ve iş parçasını önceden ısıtmak için bir ön ısıtma alevi üretmek üzere ateşleyin.

İş parçası ateşleme noktasına kadar önceden ısıtıldığında, kesme oksijen regülatör valfini açın.

Bu sırada, yüksek hızlı kesme oksijeni kesme oksijen borusundan akar ve gaz kesimi gerçekleştirmek için kesme nozülünün merkez deliğinden püskürtülür.

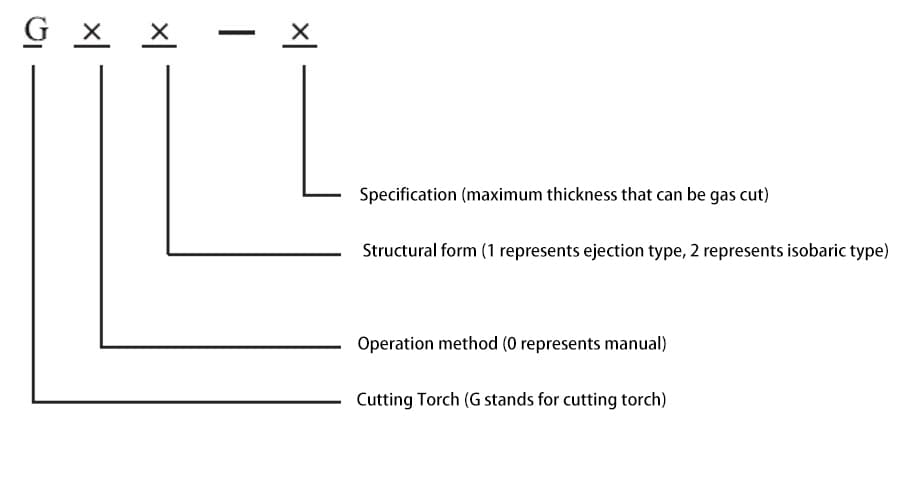

(3) Kesme Meşalesi Modelinin Gösterimi

Kesme torcu modeli, Çince Pinyin G harfinden ve yapıyı, çalışma modunu ve teknik özellikleri temsil eden bir sayıdan oluşur.

(3) Kesme torcu modelinin temsil yöntemi

Kesme torcu modeli, Çin Pinyin harfi G'nin yanı sıra yapısal formu ve çalışma yöntemini temsil eden bir dizi sayı ve özellikten oluşur.

(4) Sıvılaştırılmış Petrol Gazı Kesme Meşalesi

Sıvılaştırılmış petrol gazı kesme torçları için, sıvılaştırılmış petrol gazı ve asetilen arasındaki farklı yanma özellikleri nedeniyle, asetilen için kullanılan enjektör tipi kesme torcu doğrudan kullanılamaz.

Kesme torcunu değiştirmek veya sıvılaştırılmış petrol gazı için özel bir kesme nozulu kullanmak gerekir.

Kendi kendini modifiye etmenin yanı sıra, sıvılaştırılmış petrol gazı kesme torçları özel ekipman olarak da satın alınabilir.

(5) Eşit Basınçlı Kesme Torcu.

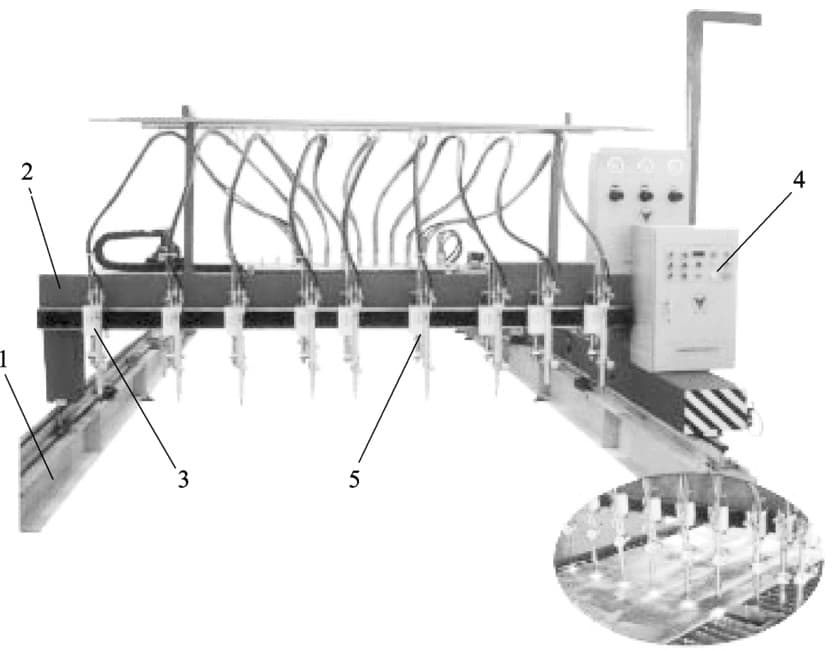

2. Gaz Kesme Makinesi

Gazlı kesme makinesi, gazlı kesme için manuel kesme torçlarının yerini alan mekanize bir ekipmandır.

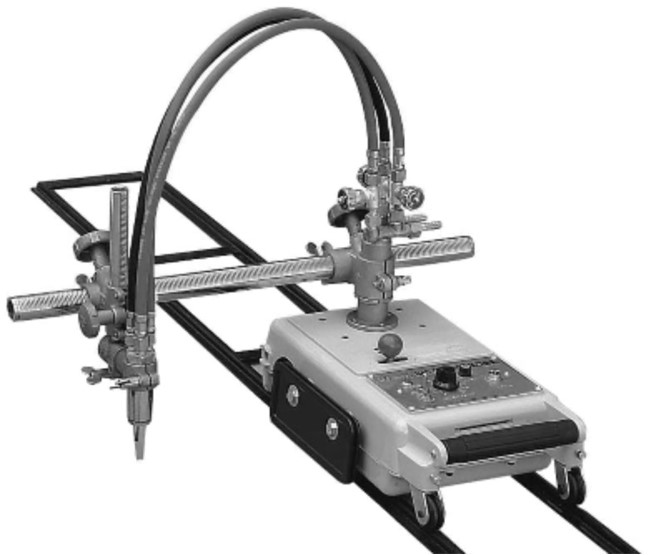

(1) Yarı otomatik Gaz Kesme Makinesi.

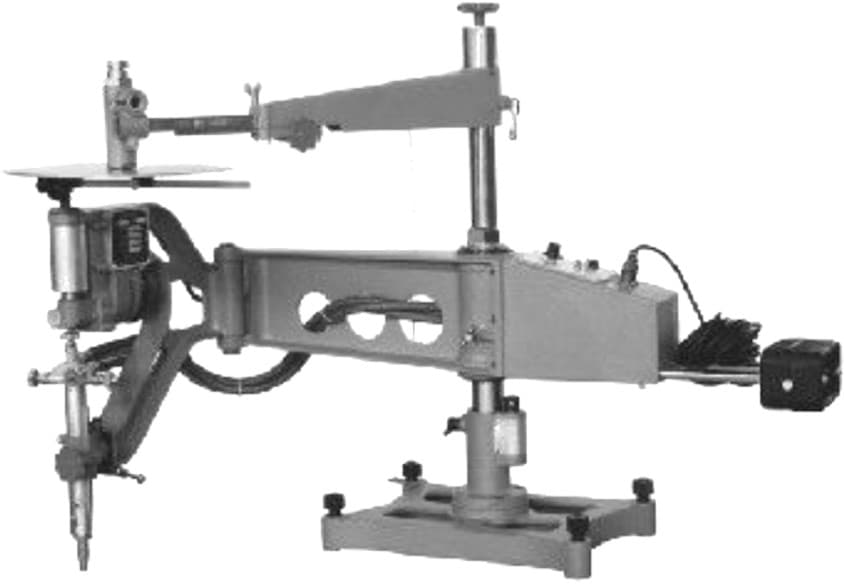

(2) Profil Gaz Kesme Makinesi.

(3) CNC Gaz Kesme Makinesi.

1. Gaz Kesme Parametreleri.

Tablo 3-12: Arasındaki İlişki Çelik Levha Gaz Kesme Kalınlığı, Kesme Hızı ve Oksijen Basıncı.

| Çelik levha kalınlığı /mm | Gaz kesme hızı /(mn/dak) | Oksijen basıncı /MPa |

| 4 | 450-500 | 0.2 |

| 5 | 400-500 | 0.3 |

| 10 | 340-450 | 0.35 |

| 15 | 300-375 | 0.375 |

| 20 | 260-350 | 0.4 |

| 25 | 240-270 | 0.425 |

| 30 | 210-250 | 0.45 |

| 40 | 180-230 | 0.45 |

| 60 | 160-200 | 0.5 |

| 80 | 450-180 | 0.6 |

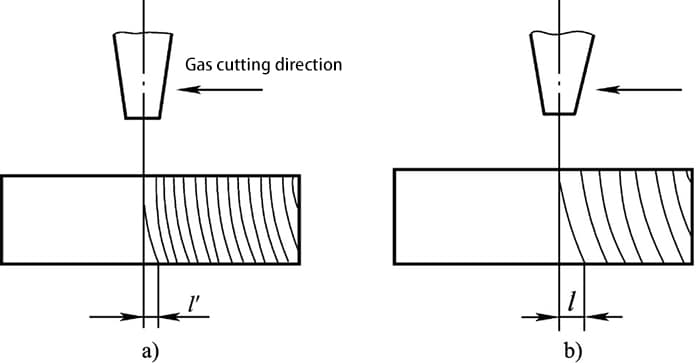

(2) Gaz Kesme Hızı

(3) Ön Isıtma Alevi Özellikleri ve Verimliliği.

Ön ısıtma alevinin amacı, metal kesme parçalarını ısıtmak ve oksijen akışında yanabilecek bir sıcaklığı korumak, aynı zamanda çeliğin yüzeyindeki oksit kabuğunun soyulmasına ve erimesine neden olarak oksijen akışının demirle birleşmesini kolaylaştırmaktır.

Ön ısıtma alev verimliliği, saatte tüketilen yanıcı gaz miktarı cinsinden ifade edilir ve kesme parçasının kalınlığına göre seçilmelidir.

Genel olarak, kesme parçası ne kadar kalınsa, ön ısıtma alevi verimliliği de o kadar yüksek olmalıdır.

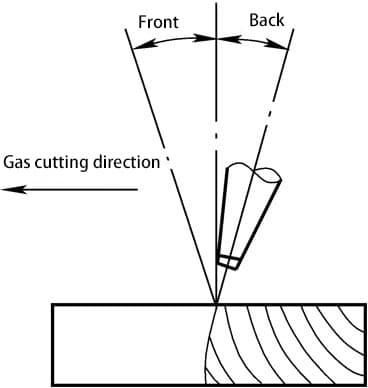

(4) Kesme Nozulunun ve Kesme Parçasının Eğim Açısı.

Kesme Nozulunun Eğim Açısı ile Kesme Parçası Kalınlığı Arasındaki İlişki.

| Kesim kalınlığı /mm | <6 | 6-30 | >30 | ||

| Kesmeye başlayın | Kesip geçtikten sonra | Kesmeyi bırak | |||

| Eğim açısı yönü | Geri yatır | Dikey | İleri eğim | Dikey | Geri yatır |

| Eğim açısı | 25°-45° | 0° | 5~10° | 0° | 5°~10° |

(5) Kesme Nozulu ile Kesme Parçası Yüzeyi arasındaki mesafe.

Kesme nozulu ile kesme parçası yüzeyi arasındaki mesafe, ön ısıtma alevinin uzunluğuna ve kesme parçasının kalınlığına bağlı olarak, genellikle 3 ila 5 mm arasında belirlenmelidir.

Bu ısıtma koşulu optimumdur ve kesme yüzeyinde karbürleşme olasılığını en aza indirir.

Kesme parçası kalınlığı 20 mm'den az olduğunda, alev daha uzun olabilir ve mesafe uygun şekilde artırılabilir.

Kesme parçası kalınlığı 20 mm'den büyük veya eşit olduğunda, alev daha kısa olmalı ve daha yavaş gaz kesme hızı nedeniyle mesafe uygun şekilde azaltılmalıdır.

2. Gaz Kesme (Kaynak) Temperleme.

(1) Gaz taşıma hortumu çok uzun, çok dar veya çok bükülmüş.

(2) Gaz kesme (kaynak) süresi çok uzun veya kesme (kaynak) nozülü iş parçasına çok yakın.

(3) Kesme (kaynak) nozülünün uç yüzü, dışarı sıçrayan çok fazla erimiş metal parçacığına yapışır.

(4) Katı karbon parçacıkları veya diğer maddeler gaz taşıma hortumunun veya kesme (kaynak) torcunun içindeki gaz geçişine yapışır.