Titiz taşlamaya rağmen bazı dişlilerin neden arızalandığını hiç merak ettiniz mi? Bu makale, şanzıman dişlisi dişlerindeki taşlama yanığının gizli tehlikesini incelemektedir. Taşlama sırasındaki yüksek sıcaklıkların metalin yapısını nasıl değiştirerek çatlaklara ve performans düşüklüğüne yol açabileceği açıklanmaktadır. Dişli güvenilirliğini ve uzun ömürlülüğünü sağlamak için asitle aşındırma tekniklerinin karşılaştırmalı analizi de dahil olmak üzere pratik tespit yöntemlerini keşfedeceksiniz. Dişli sistemlerinizi bu görünmeyen tehditlerden nasıl koruyacağınızı ve üretim süreçlerinizi nasıl iyileştireceğinizi öğrenmek için okumaya devam edin.

Isıl işlem sonrası dişli taşlamada en büyük tehlike taşlama yanığıdır.

Bu makale, uygulamaya dayalı olarak, taşlama yanıklarını tespit etmek için bir asitle aşındırma yöntemi ortaya koymakta ve karşılaştırmalı bir gösterim yapmaktadır.

Isıl işlemden sonra dişli taşlamanın amacı, ısıl işlem sırasındaki deformasyonu düzeltmek, dişli hassasiyetini artırmak ve gürültüyü azaltmaktır.

Dişlilerin yorulma performansı, yüzey sertliği, yüzey gerilimi dağılımı ve diş yüzeyinin mikroyapısı ile ilgilidir.

Dişli çalışması sırasındaki temas gerilimi ve taşlamadan sonra iç içe geçen dişler arasındaki temas hassasiyetinin iyileştirilmesi, temas yorulma ömrünün iyileştirilmesine yardımcı olan temas yorulma gerilimi konsantrasyonu olasılığını azaltır.

Dişli parçalarının yüzey tabakası taşlama işleminde yanacak, bu da ürün performansını ve hizmet ömrünü büyük ölçüde azaltacak, hatta kullanılamayacak ve ciddi kalite sorunlarına neden olacaktır.

Bu nedenle, bir yandan üretim işletmeleri doğru ve bilimsel süreç spesifikasyonları uygulayarak öğütme yanığını azaltmalı ve önlemelidir;

Öte yandan, parçaların ve bileşenlerin proses denetimini güçlendirmek, kalifiye olmayan iş parçalarını zamanında bulmak ve taşlama işleminin proses koşullarını gerçek zamanlı olarak izlemek gerekir.

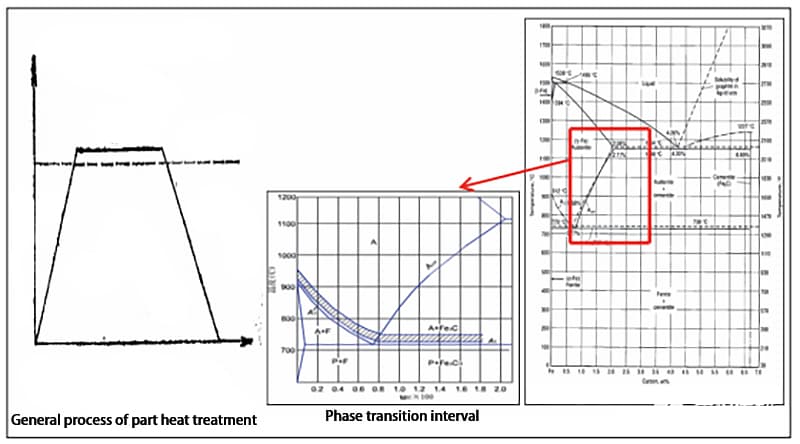

Bir taşlama taşı ile taşlama sırasında, taşlama alanındaki anlık yüksek sıcaklık (genellikle 900 ~ 1500 ℃) faz değişim sıcaklığının üzerine çıktığında, parçanın yüzeyinin metalografik yapısı değişecek ve çoğu yüzeyin bazı kısımları oksitlenecek ve rengi bozulacaktır.

Bu azaltır güç ve sertlik artık gerilme ve hatta mikro çatlakların eşlik ettiği yüzey metalinde.

Bu olaya "taşlama yanığı" denir ve süreç Şekil 1'de gösterilmiştir.

Taşlama yüzeyi yüksek sıcaklık ürettiğinde, ısı yayma önlemleri iyi değilse, iş parçası yüzeyinde ikincil su verme ve yüksek sıcaklıkta temperleme olması kolaydır.

Şekil 1 Taşlama yanığı

Taşlama yanığından sonra, dişli yüzeyinin metalografik yapısı değişecek ve bazı olumsuz sonuçlar doğuracaktır.

Söndürme çatlakları:

Taşlama iş parçasının yüzey tabakasının anlık sıcaklığı çelik sınıfının AC1 727+(30~50) ℃ değerini aşar ve ikincil su verme martensit soğutucu akışkanın etkisi altında oluşur.

Yüzey tabakasının altında, büyük sıcaklık gradyanı ve kısa süre nedeniyle, yüzey tabakası ince ve kırılgan bir ikincil söndürme iken, yüzey tabakası ile yüzey altı tabakası arasında çekme gerilimi oluşturacak olan sadece yüksek sıcaklıkta temperleme yapısı oluşturulabilir. martensit.

Yüzey tabakası çekme gerilimini taşıyamadığında çatlaklar oluşacaktır.

Yanık söndürme:

Taşlama alanındaki sıcaklık faz dönüşüm sıcaklığı AC1 727+(30~50) ℃ değerini aştığında, iş parçasının yüzeyindeki yerel alanlar ostenitve ardından soğutma sıvısının hızlı soğuma etkisi ve iş parçasının kendi ısı iletimi nedeniyle yüzeyde son derece ince bir tabaka halinde ikincil su verilmiş martenzit ortaya çıkacaktır.

İkincil yüzey tabakası, ikincil söndürme yanığı olarak adlandırılan, sertliği büyük ölçüde azaltılmış temperlenmiş sorbittir.

Tavlama yanığı:

Taşlama alanındaki sıcaklık faz değişim sıcaklığını aşarsa ve taşlama alanına soğutma sıvısı girmezse, yüzey metali tavlanmış yapıya sahip olacak ve yüzey sertliği keskin bir şekilde düşecektir.

Bu tür yanıklara tavlama Yan.

Öfke yanıkları:

Taşlama bölgesindeki sıcaklık çeliğin temperleme sıcaklığından önemli ölçüde yüksek ancak yine de faz dönüşüm sıcaklığından düşük olduğunda, iş parçası yüzeyi temperlenmiş troostit veya temperlenmiş sorbit yumuşama yapısı gösterir.

Şu anda, öğütme yanığı tespit yöntemleri şunları içerir: renk gözlem yöntemi, asit aşındırma yöntemi, mikrosertlik yöntemi, metalografik tespit yöntemi ve manyetoelastik yöntem (Barkhausen gürültü yöntemi).

Gerçek talebe ve işleme sürecine göre, şirketimiz taşlama yanıklarını tespit etmek için asitle aşındırma yöntemini seçmektedir.

Asit aşındırma yöntemi 1 (nitrik asit çözeltisi asit aşındırma yöntemi) 11 adım içerir: ön temizleme → ön ısıtma → asit liçi korozyonu (nitrik asit + metanol çözeltisi) → yıkama → dehidrasyon → ağartma (hidroklorik asit + metanol çözeltisi) → yıkama → nötralizasyon → yıkama → dehidrasyon → pas önleme.

Yöntem 1 Asit aşındırma çözeltisi, taşlama yanığı için her asit aşındırma testinden önce hazırlanmalıdır.

Çözelti hazırlandıktan sonra, asitle dağlama çözeltisindeki asidin hacim yüzdesi konsantrasyonu asit-baz nötralizasyon titrasyonu ile ölçülmelidir.

İkincil tavlama alanının rengi açık kahverengi ila siyahtır, yani renk normal asitle aşındırma yüzeyinin tekdüze grisinden daha koyudur;

Yeniden su verme alanı açık griden beyaza, etrafı açık kahverengiden siyaha kadar değişen bir sınıra sahiptir;

Son olarak, yanık derecesi değerlendirilmiştir.

Yanık derecelendirmesi, taşlama yanığının alanına ve derecesine dayanır.

Şekil 2-5'te gösterildiği gibi A, B, D ve E olmak üzere 4 sınıfa ayrılmıştır.

Yakın zamanda müşteri, asit korozyonu için yöntem 2 cüruf inhibitörü teknolojisinin kullanılmasını tavsiye etti.

Cüruf inhibitörü çözeltisi asit korozyon yöntemi altı adımdan oluşmaktadır: ön temizleme → ön ısıtma → nitrik asit çözeltisi korozyonu (nitrik asit + su + cüruf önleyici çözelti) → kurutma → yıkama → pas önleme.

Asit aşındırma işlemi:

Temizlenmiş parçaları korozyon için nitrik asit çözeltisine (nitrik asit + su + cüruf önleyici çözelti) koyun, parçaları belirli bir süre sürekli sallayın, yüzeyin düzgün bir siyah oksit filmi oluşturmasını gerektirir, parçaları çıkarın ve yıkayın, kurutun, parçaları dehidrasyondan sonra ağartma için ağartma çözeltisine (hidroklorik asit + metanol çözeltisi) koyun, birkaç saniye boyunca sürekli sallayın ve yüzey düzgün bir gri renk alacaktır, çıkardıktan sonra yıkayın.

Nötralizasyon, durulama, dehidrasyon ve kurutmadan sonra, parçaların yüzeyi taşlama yanığı olup olmadığını değerlendirmek için görsel olarak incelenmelidir.

Değerlendirme yöntemi yöntem 1 ile aynıdır.

Yukarıdaki iki denetim yöntemi kapsamlı bir şekilde karşılaştırılmıştır.

Adım karşılaştırması: yöntem 2 daha az adıma sahiptir, basit ve hızlıdır ve yöntem 1 daha fazla adıma sahiptir.

Aynı parça yanıkları tespit etmek için aside batırıldığında, yöntem 2 yöntem 1'den önemli ölçüde daha uygundur.

Ekonomik karşılaştırma: Yöntem 1'de kullanılan nitrik asit, hidroklorik asit ve metanol kimyasal reaktifleri ucuzdur.

Yöntem 2'de kullanılan anti Smut 100 cüruf önleyici katkı maddesi varil başına 25 kg olup maliyeti yaklaşık 30000 yuan'dır.

Özellikleri için tabloya bakınız.

Tablo Anti Smut100 Özellikleri

|

Anti Smut100, nitrik asit aşındırma çözeltisi için cüruf önleyici bir katkı maddesidir |

|

|

Ürün özelliği |

Nitrik asitle aşındırma sırasında kalıntıların parça yüzeyine yapışmasını engeller; Nitrik asit içinde çok kararlıdır; Çözeltide kolaylıkla çözünür; Çok iyi ıslanabilirlik. |

|

Uygulama |

Anti Smut100, çeşitli nitrik asit aşındırma çözeltileri için önerilir (örneğin, yüksek mukavemetli aşındırma muayenesi alaşımlı çelik parçalar); Anti Smut100 cüruf inhibitörü oda sıcaklığında aşındırma çözeltisinde çözülmeli ve eşit şekilde karışması için elle hafifçe karıştırılmalıdır; Temperleme aşındırma çözeltisinin tipik bileşimleri aşağıdaki gibidir: 03%~5% V/V nitrik asit; 3%~5% cüruf önleyici; Gerisi su. |

Yıllık kullanıma göre, yöntem 2'nin maliyeti hala çok daha yüksektir.

Özetle, yöntemin daha az adıma sahip olduğu, tespit sürecini kısalttığı, tespit süresinden tasarruf sağladığı, tespit verimliliğini artırdığı, daha yüksek asitle aşındırma hassasiyetine sahip olduğu ve daha az kimyasal kullandığı sonucuna varılmıştır.

Nitrik asit sulu çözeltisi kullanıldığından, çözelti uzun süre kullanılır ve çözelti hazırlandıktan sonra 4 ila 6 ay boyunca kullanılabilir.

Havacılık ve uzay endüstrisinde sıkı denetim gereksinimleri olan ürünler için bu yöntemin kullanılması tavsiye edilir.

Yöntem 1'de biraz daha fazla işlem, biraz daha uzun tespit süresi ve çözümün kısa servis süresi vardır.

Bir süre sonra çözelti bulanıklaşır ve sık sık değiştirilmesi gerekir.

Buna ek olarak, çözeltinin hacim yüzdesinin her seferinde tespit edilmesi gerekir ve hassasiyet Yöntem 2 kadar yüksek değildir.

Genellikle otomobil dişli parçaları işletmelerinin rutin muayenesi için uygundur.

Taşlama yanığı, ısıl işlemden sonra dişli taşlamada en büyük tehlikedir ve satış sonrası kalite sorunlarından kaçınmak için üstesinden gelinmesi gerekir.

Asitle dağlama yöntemi, taşlama yanıklarını tespit etmek için nispeten basit, bilimsel ve standartlaştırılmış bir yöntemdir.

Tespit adımları ile karşılaştırıldığında, yöntem emek tasarrufu sağlar, hızlıdır ve daha hassastır;

Ekonomi açısından bakıldığında, yöntem 1 ekonomik ve pratiktir.

Her işletme kendi gerçek ihtiyaçlarına göre seçim yapabilir.