Giyotin makastaki hidrolik sistemin arızalanmasına ne sebep olur? Bu makalede basınç kaybı, valf arızaları ve baskı ayağının otomatik olarak düşmesi gibi yaygın sorunlar ele alınmaktadır. Bu sorunları anlayarak hidrolik sistem arızalarını teşhis edip düzeltebilir ve giyotin makaslarınızın sorunsuz ve verimli çalışmasını sağlayabilirsiniz. Ekipmanınızın sorunsuz çalışmasını sağlayacak pratik çözümleri keşfetmek için okumaya devam edin.

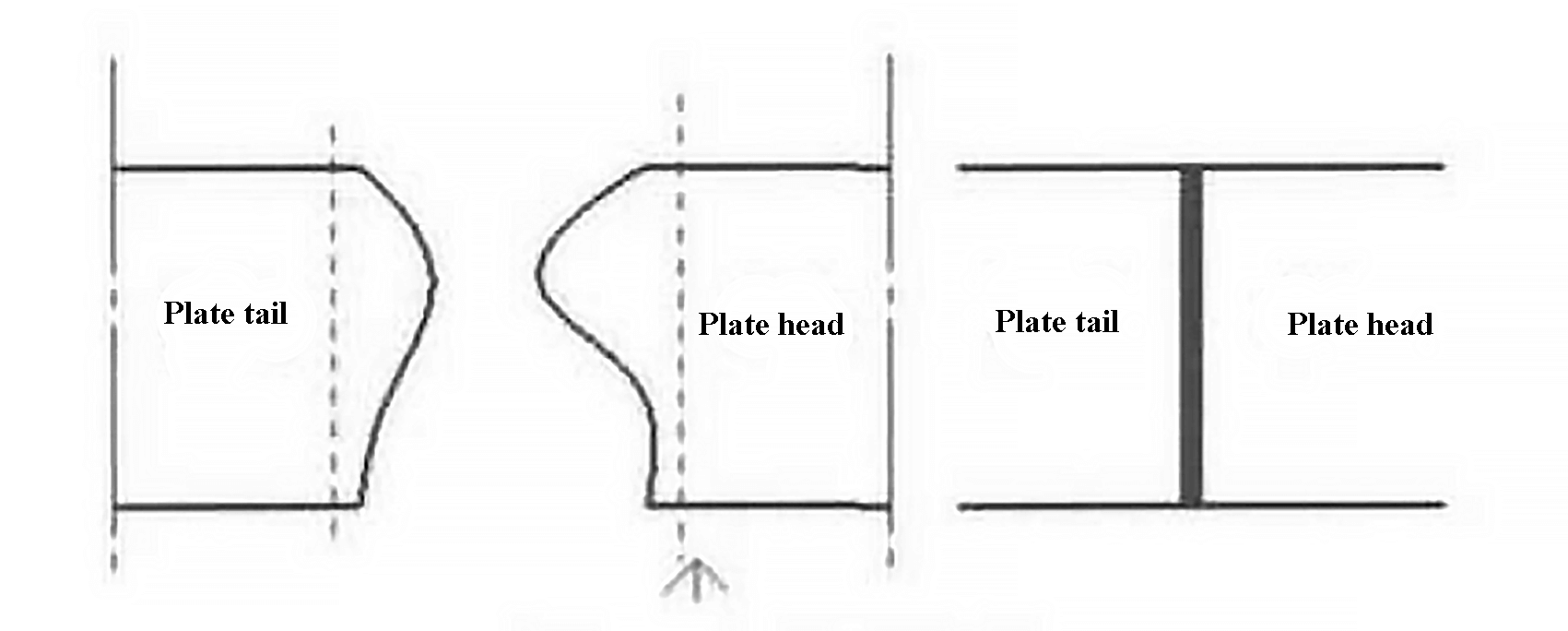

Spiral kaynaklı boru üretim sürecinde bir sonraki adım, sıcak haddelenmiş bobinin açıcı ve düzleştiriciden geçtikten sonra ucunun kesilmesini içerir. Çelik levhanın başı ve kuyruğu, Şekil 1'de gösterildiği gibi, sıcak haddelemeden sonra genellikle düzensiz şekildedir. Kesildikten sonra plaka başı ve kuyruğunun hizalanması ve birbirine kaynaklanması gerekir.

Şu anda kullanılan başlıca kesme yöntemleri plaka kesme ve plazma kesim. Plazma kesme, aynı plaka genişliği altında plaka kesmeye kıyasla daha yavaş bir kesme hızına sahip olmasına rağmen, çoğu kaynaklı boru ünitesi hala plaka kesmeyi kullanmayı tercih etmektedir.

İki tür plaka kesme vardır: döner kiriş kesme ve giyotin kesme. Giyotin makaslar, yüksek kesme hassasiyeti, yüksek kesme kuvveti ve yüksek kesme hızı gibi çeşitli avantajlara sahiptir, bu da onları kalın duvarlı büyük çaplı borular için spiral kaynaklı boru üretiminde yaygın olarak kullanılmasını sağlar.

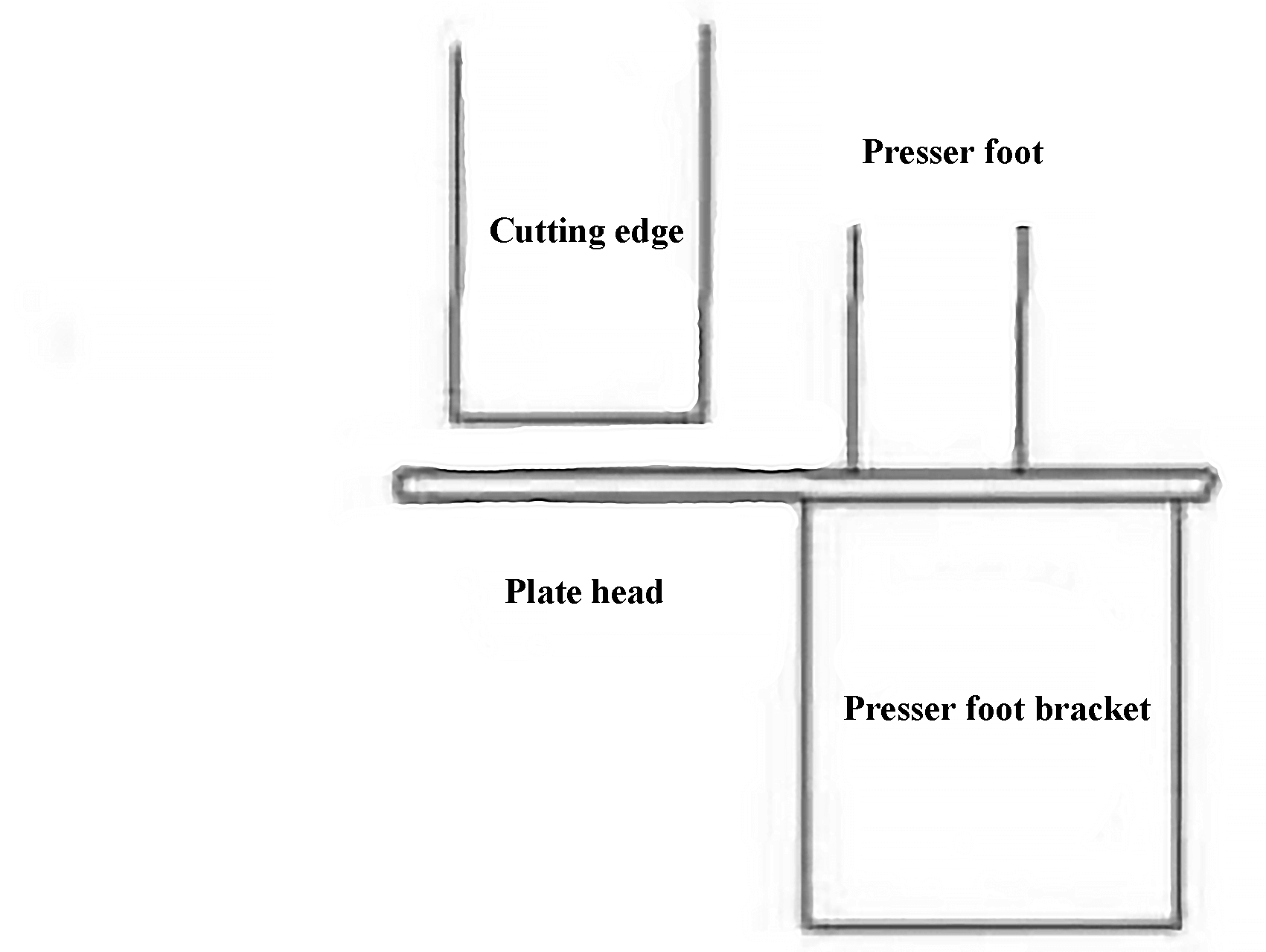

Şekil 1 Başlığın şematik diyagramı

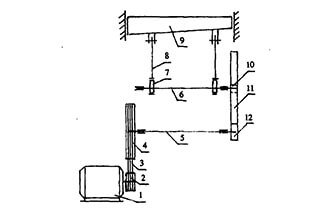

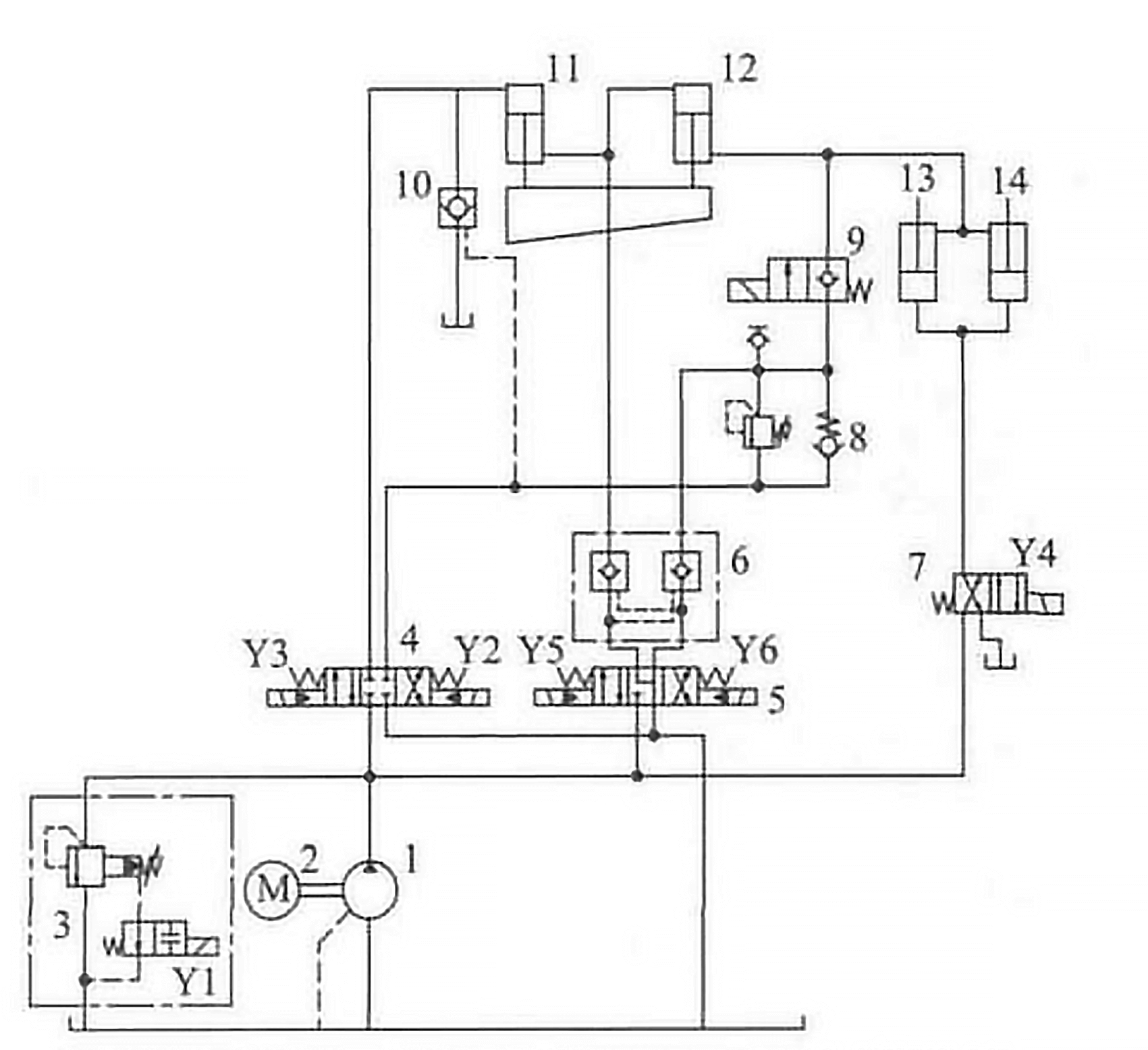

Şekil 3'te bir hidrolik şematik diyagram gösterilmektedir. giyotin makas. Makas kullanılmadığında pompa boşta çalışır ve elektromıknatısa enerji verilmez. Kesme açısını ayarlamak için, ters çevirme valfi 5 tarafından kontrol edilir. Şekil 2'de kesme işlemi gösterilmektedir.

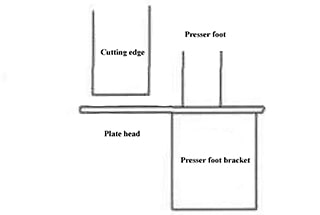

Şekil 2 Baskı ayağı kesiminin şematik diyagramı

Yön valfi 7, baskı ayağını kontrol eden elektromıknatıs Y4'ü etkinleştirmek için çalıştırılır hi̇droli̇k si̇li̇ndi̇rler 13 ve 14 plaka başını veya kuyruğunu sıkıştırmak için. Yön valfi 4, kesme işlemini gerçekleştirmek için hidrolik silindirleri 11 ve 12 seri olarak kontrol eder ve yön valfi 9 yağ dönüşü için açılır. Yön valfi 4 aynı zamanda kesici kenarın kaldırılmasını da kontrol edebilir. Elektromıknatıs aktivasyonunun özel sırası Tablo 1'de gösterilmiştir.

Tablo 1 Elektromıknatısın güç açma sırası

| Makaslama | Y1 | Y2 | Y4 | Y7 1 sn gecikmeden sonra açılır |

|---|---|---|---|---|

| Asansör | Y1 | Y3 | ||

| Kayma açısı+ | Y1 | Y5 | ||

| Kesme açısı- | Y1 | Y6 |

Şekil 3 Giyotin makasın hidrolik şematik diyagramı

Şu an için kesme kuvveti Plaka makaslarının tahmininde genellikle Nosari formülü kullanılır:

Formülde:

Verilere göre, ξx, z, y ve x değerleri sırasıyla 0.25, 0.95, 0.083 ve 7.7'dir. Şekil 4, σb, h ve α'nın nicel analizini göstermekte olup, plakanın mukavemet sınırı ve kalınlığının kesme kuvveti F ile doğru orantılı olduğunu, kanadın eğim açısının ise kesme kuvveti ile ters orantılı olduğunu ortaya koymaktadır.

Bu sonuca dayanarak, bu tip giyotin plaka makasının ana hidrolik sistemindeki yaygın hatalar analiz edilmiş ve özetlenmiştir.

Sorunu gidermek için öncelikle motorun ters dönüp dönmediğini belirlemek ve motor ile pompa arasındaki kaplinde herhangi bir hasar olup olmadığını kontrol etmek önemlidir. Bu iki nokta ekarte edildikten sonra hala basınç yoksa, tahliye vanası 3 arızasından şüphelenilebilir. Sorunun nedeni tahliye vanasında tıkalı bir sönümleme deliği veya sıkışmış bir yön valfi ya da tahliye vanasında ciddi bir sızıntı olabilir.

Arızaların çoğu valf ile ilgilidir. Dahili sızıntı ve sıkışmış bir valf çekirdeği sistem basıncının yükselmesini önleyebilir ve bu sorunlar ilgili solenoid valf tek tek kontrol edilerek çözülebilir.

Ancak, valfte sorun gidermeden önce sistem deposunu kontrol etmek önemlidir. Yağ deposunda çok fazla kabarcık varsa, bu pompanın düzgün çalışmadığını gösterir. Bu durumda, önce depodaki yağ seviyesini kontrol edin. Hidrolik yağ seviyesi yeterliyse, kaplindeki erik çiçeği pedinde veya naylon pimde herhangi bir hasar olup olmadığını kontrol edin. Bu sorunlar göz ardı edilirse, pompanın hasar gördüğü sonucuna varılabilir. Yağda demir ve bakır talaşları varsa, pompa ve valfin ciddi şekilde aşındığını ve yetersiz basınca neden olduğunu gösterir.

Bu tip makaslarda soğutma sistemi yoktur. Operatör, iş tamamlandıktan sonra Y1 ve Y3 elektromıknatıslarını kapatmazsa ve motor kapatılmazsa, kısa sürede önemli miktarda ısı oluşacak ve yağ sıcaklığının yükselmesine ve bozulmasına neden olacaktır.

Pompa ve valf sorunlarını giderdikten sonra, hidrolik silindirdeki sızdırmazlık sorunu doğrudan tespit edilebilir ve bu da sistem basıncında bir arızaya yol açar.

Şekil 4 Parametre ile aşağıdaki parametreler arasındaki ilişki F

Şekil 5'te bir plaka makasında baskı ayağının yapısı gösterilmektedir. Ağırlığı nedeniyle baskı ayağı hidrolik silindirinin düşme eğilimi vardır. Şematik diyagram, baskı ayağı hidrolik silindirinin düşme nedeninin belirlenmesine yardımcı olur.

Şemada gösterildiği gibi, hidrolik silindir 13 ve 14'ün çubuk boşlukları hidrolik silindir 12'nin çubuk boşluklarına ve solenoid valf 9'a bağlıdır. Hidrolik silindir 12 düzgün çalışıyorsa, solenoid valf 9 ilk dikkat edilmesi gereken nokta olmalıdır. Solenoid valf 9 çıkarılırsa, 13 ve 14 numaralı hidrolik silindirlerin çubuk boşluklarındaki yağ, solenoid yön valfi 4'ün B portuna ve hidrolik kontrol çek valfi 10'un kontrol yağı portuna bağlanacak ve bu da zamanla sızıntıya neden olacaktır.

Sızıntıyı önlemek için, ters çevirme valfi 9 bir yatak valfi yapısı kullanır. Elektromıknatıs Y7 yanlış etkinleştirilirse veya yatak valfi sızdırmazlık yüzeyi sızdırmazlık etkisini kaybederse, baskı ayağı tekrar düşecektir.

Baskı ayağının düşmesinin bir diğer yaygın nedeni de hidrolik silindir 11 ve 12'deki contaların hasar görmesidir.

Şekil 5 Kesme makinesinin baskı ayağı mekanizması

Kesici kenarın otomatik olarak düşmesiyle ilgili olarak, Şekil 3'te gösterildiği gibi, makaslar seri bağlı iki hidrolik silindir tarafından kontrol edilir. Elektromanyetik yön valfleri 4 ve 5 makasın farklı hareketlerini kontrol eder. Hidrolik silindir 11'in çubuk çapı, silindir çapı ve stroku sırasıyla 212 mm, 320 mm ve 185 mm'dir. Hidrolik silindir 12'nin çubuk çapı, silindir çapı ve stroku sırasıyla 212 mm, 240 mm ve 185 mm'dir. İki hidrolik silindirin contaları ve bağlantıları sızdırırsa, kesme bıçağı otomatik olarak düşecektir. Tıpkı baskı ayağı gibi, elektromanyetik küresel vana 9 da otomatik olarak düşecektir.

Otomatik düşmenin bir diğer olası nedeni de solenoid valf 5 ve hidrolik kilit 6'dır. Hidrolik kilit 6 üzerindeki O-ring doğru takılmazsa veya yağ sıcaklığı çok yükselirse, O-ring hidrolik kilide sıkışabilir ve yağ devresini bloke ederek hidrolik kilidin düzgün kapanmasını engelleyebilir. Bu durum, iki hidrolik silindirdeki yağın elektromanyetik yön valfi 5 ("J-tipi işlev") aracılığıyla yağ tankına geri dönmesine neden olarak kesicinin düşmesine yol açacaktır. Sorun "O" halkası değiştirilerek çözülebilir.

Dayanım sınırının aşağıdaki gibi olduğu tespit edilmiştir çelik levhaçelik plakanın kalınlığı ve kesme açısı kesme işleminde rol oynar. Örneğin, 15,9 mm kalınlığında bir X70 çelik plaka yaklaşık 12,5 MPa basınç gerektirir. Ancak pratikte, basınç 15 MPa veya 20 MPa'ya ayarlandığında ve ekipmanda yağ sızıntısı hatası olmadığında bile çelik plakanın kesilememesi yaygındır. Bu durumlarda, ekipman yapısını inceleyerek sorunu tespit etmek gerekir.

Şekil 4, 2,5° ve 10° bıçak açısı arasındaki kesme kuvveti farkının yaklaşık 5 kat olduğunu göstermektedir, bu nedenle kesme işlemindeki başarısızlık öncelikle bıçak açısından kaynaklanmaktadır. Ekipmanın çalışması sırasında, kesme hidrolik silindiri için limitin yanlış ayarlanması, kesme işlemi için gerekli açıya ulaşılamamasına neden olabilir ve bu durum kesme hidrolik silindiri için limitin ayarlanmasıyla çözülebilir.

Şekil 6'da gösterildiği gibi, kesim sırasında, kesici kenar genellikle önce keser, ancak baskı ayağı silindiri aşağı bastırmaz, bu da çelik plakanın kıvrılmasına ve kesilememesine neden olur. Kesme işlemini kontrol eden elektromıknatıs Y2 ve baskı ayağını kontrol eden elektromıknatıs Y4 aynı anda açılır, bu nedenle sorun güç açma sırası ile ilgili değildir.

Kesme hidrolik silindiri 11'in hızı v1=q/s11ve baskı ayağı hidrolik silindirinin hızı v2=q/2/s13.

Bunlar arasında, S11 hidrolik silindir 11'in piston alanıdır ve 0,08 m2.

S13 hidrolik silindir 13'ün piston alanıdır ve 0,0095 m2, yani v2 ≈ 4v1.

Bu nedenle, bu sistemde, kesme ve baskı ayağının senkronizasyonu doğrudan etkili tahliye valfi 8 ayarlanarak ayarlanabilir.

Şekil 6 Kesme hatasının şematik diyagramı

Tahliye valfi 8 sistemde iki ana amaca hizmet eder. İlk olarak, kesme silindirinin sürünmesini önlemek için yağ dönüş basıncını arttırır. İkinci olarak, kesme ve baskı ayağının hızını ayarlamak için kullanılabilir.

Akış karakteristik denklemi şu şekilde bilinir:

Tahliye vanası 8'den geçen g akışının P ve T arasındaki △p basınç farkıyla orantılı olduğu belirlenebilir.

Makaslama sırasında, basınç p12 Hidrolik silindir 12'nin çubuk boşluğunun birleşim yerindeki p basıncı toplamından daha büyüktür.1314 iki baskı ayağı hidrolik silindiri 13 ve 14'ün çubuk boşluğu.

Bu nedenle, dönüş yağı akışı g, p değerinden büyük veya eşit olamadığında12 + p1314, p12 hidrolik silindirlerin 13 ve 14 baskı hızını yavaşlatmak için hidrolik silindirler 13 ve 14 üzerinde bir tepki kuvveti uygulayacak ve Şekil 6'da gösterilen arızaya neden olacaktır.

Şu anda, tahliye vanası 8'in basıncı, dönüş yağı akışını (qT) değiştirmek için ayarlanabilir ve bu da Şekil 2'de gösterilen baskı ayağı etkisine neden olur.

Şekil 7'de gösterildiği gibi, kesme hidrolik silindiri, silindir üzerindeki basamaklar aracılığıyla rafa sabitlenir.

A noktasındaki basamak aşındığında, B noktasına benzer şekilde, çelik plaka kesici kenara yukarı doğru bir kuvvet uygulayarak hidrolik silindirin kuvvet reaksiyonu nedeniyle yukarı doğru hareket etmesine neden olur.

Anlık olarak, bıçağın eğim açısı artar ve kesme kuvveti azalır, bu da çelik plakanın kesilmemesinin önemli bir nedenidir.

Bu makale giyotin makasın hidrolik sistemindeki bazı kusurları incelemektedir.

Son yıllardaki operasyonel deneyimlere dayanarak, ekipman arızalarının sıklıkla karmaşık olduğunu söyleyebiliriz.

Mekanik arızalar genellikle hidrolik arızalarla ve hidrolik arızalar da elektrik arızalarıyla çakışır.

Ancak referans çizimlerden yararlanarak, yerinde analiz yaparak ve bir ekipman arıza veri tabanı oluşturarak, ekipman arızasının kaynağını hızlı bir şekilde belirlemek ve normal çalışmayı sağlamak mümkündür.