Metal bir parçanın üzerindeki o gizemli sayıların ne anlama geldiğini hiç merak ettiniz mi? Bu blog yazısında, sertlik testinin büyüleyici dünyasına dalacağız ve bir malzemenin deformasyona karşı direncini ölçmek için kullanılan farklı ölçekleri keşfedeceğiz. İster bir mühendis, ister bir makinist olun ya da sadece metallerin özelliklerini merak ediyor olun, bu makale size sertlik ölçüm teknikleri anlayışınızı geliştirecek değerli bilgiler ve pratik bilgiler sağlayacaktır.

Sertlik, bir malzemenin sert bir nesnenin yüzeyine nüfuz etmesine karşı direncinin bir ölçüsüdür ve metal malzemeler için önemli bir performans göstergesi olarak hizmet eder. Tipik olarak, daha yüksek sertlik değerleri daha iyi aşınma direnci ile ilişkilidir. En yaygın sertlik göstergeleri Brinell sertliği, Rockwell sertliği ve Vickers sertliğidir.

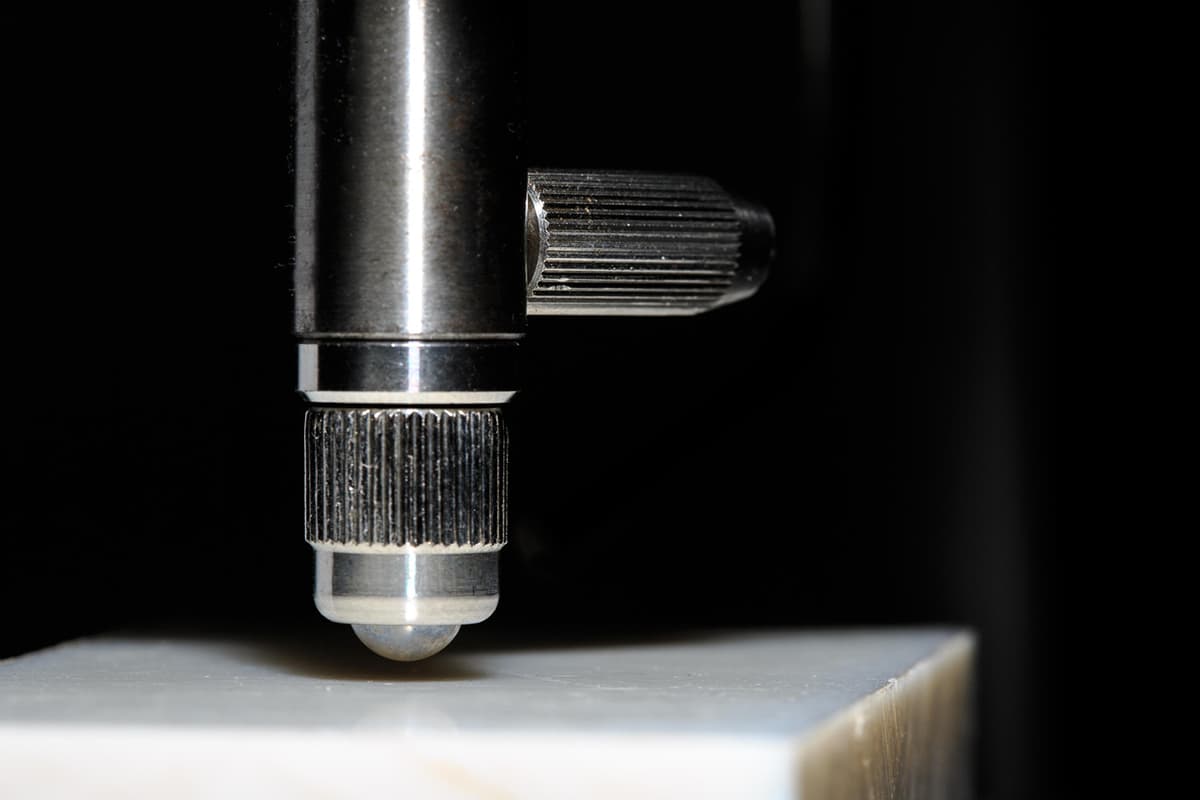

Brinell sertliği, malzemenin yüzeyine bastırılan sertleştirilmiş bir çelik bilyeye (genellikle 10 mm çapında) belirli bir yük (tipik olarak 3000 kg) uygulanarak ölçülür. Yükü belirli bir süre boyunca muhafaza ettikten ve ardından boşalttıktan sonra, Brinell sertlik değeri (HB) yükün girinti alanına oranı olarak hesaplanır ve KN/mm² (N/mm²) cinsinden ifade edilir.

Brinell sertliği (HB) 450'yi aştığında veya numune çok küçük olduğunda, bunun yerine Rockwell sertlik testi kullanılır. Bu test, 120° üst açılı bir elmas koninin veya çelik bir bilyenin (1,59 mm veya 3,18 mm çapında) belirli bir yük altında malzemenin yüzeyine bastırılmasını içerir. Sertlik daha sonra girintinin derinliğine göre hesaplanır. Rockwell sertliği üç ölçekte ifade edilir:

Vickers sertliği, 136° üst açılı ve 120 kg'a kadar yüke sahip bir elmas kare koninin malzeme yüzeyine bastırılmasıyla belirlenir. Vickers sertlik değeri (HV), yükün girinti çukurunun yüzey alanına bölünmesiyle hesaplanır ve kgf/mm² cinsinden ifade edilir.

Leeb sertliği, malzemenin bir darbe yüküne verdiği tepkiyi değerlendirerek metalik malzemelerin yerel veya genel sertliğini ölçer. Leeb sertlik değeri, Rockwell ve Brinell sertliği gibi diğer sertlik birimlerine dönüştürülebilir.

Shore sertliği, malzemenin belirli bir girinti şekline karşı direncini değerlendirerek metalik olmayan malzemelerin sertliğini ölçer. Shore sertlik değerleri diğer sertlik birimlerine dönüştürülebilir.

Not:

Rockwell sertlik testinde HRA, HRB ve HRC üç farklı ölçeği temsil eder: Ölçek A, Ölçek B ve Ölçek C. Rockwell testi yaygın bir girinti sertlik testidir. Her üç ölçek de 98,07N (10kgf) başlangıç basıncı ile başlar ve sertlik değeri girinti derinliğine göre hesaplanır. Ölçek A, maksimum 588,4N (60kgf) basınca sahip bir elmas koni indenter kullanır; Ölçek B, maksimum 980,7N (100kgf) basınca sahip 1,588 mm (1/16 inç) çelik bilye indenter kullanır; Ölçek C, Ölçek A ile aynı elmas koniyi kullanır, ancak maksimum 1471N (150kgf) basınca sahiptir. Ölçek B daha yumuşak malzemeler için uygunken, Ölçek C daha sert malzemeler içindir.

Deneyimler, metal malzemelerin farklı sertlik değerleri arasında ve sertlik ile mukavemet değerleri arasında yaklaşık bir korelasyon olduğunu göstermektedir. Sertlik, malzemenin ilk ve sonraki plastik deformasyona karşı direnci ile belirlenir. Bu nedenle, daha yüksek malzeme mukavemeti genellikle daha yüksek sertlikle sonuçlanır. Ancak, farklı malzemeler arasındaki dönüşüm ilişkileri her zaman tutarlı değildir.

Çeliğin farklı sertlik değerlerini dönüştürmek için aşağıdaki "Sertlik Karşılaştırma Tablosu "na bakın.

Alman DIN50150 standardına göre, aşağıdaki tablo yaygın olarak kullanılan çelik malzemelerin çekme mukavemetini Vickers sertliği, Brinell sertliği ve Rockwell sertliği ile karşılaştırmaktadır.

Çekme Dayanımı Rm (N/mm2 ) | Vickers Sertliği HV | Brinell Sertlik HB | Rockwell Sertlik HRC |

| 250 | 80 | 76.0 | – |

| 270 | 85 | 80.7 | – |

| 285 | 90 | 85.2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95.0 | – |

| 335 | 105 | 99.8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 266 | 27.1 |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31.0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35.5 |

| 1115 | 360 | 342 | 36.6 |

| 1190 | 370 | 352 | 37.7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39.8 |

| 1290 | 400 | 380 | 40.8 |

| 1320 | 410 | 390 | 41.8 |

| 1350 | 420 | 399 | 42.7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44.5 |

| 1455 | 450 | 428 | 45.3 |

| 1485 | 460 | 437 | 46.1 |

| 1520 | 470 | 447 | 46.9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48.4 |

| 1630 | 500 | (475) | 49.1 |

| 1665 | 510 | (485) | 49.8 |

| 1700 | 520 | (494) | 50.5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51.7 |

| 1810 | 550 | (523) | 52.3 |

| 1845 | 560 | (532) | 53.0 |

| 1880 | 570 | (542) | 53.6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54.7 |

| 1995 | 600 | (570) | 55.2 |

| 2030 | 610 | (580) | 55.7 |

| 2070 | 620 | (589) | 56.3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57.3 |

| 2180 | 650 | (618) | 57.8 |

| 660 | 58.3 | ||

| 670 | 58.8 | ||

| 680 | 59.2 | ||

| 690 | 59.7 | ||

| 700 | 60.1 | ||

| 720 | 61.0 | ||

| 740 | 61.8 | ||

| 760 | 62.5 | ||

| 780 | 63.3 | ||

| 800 | 64.0 | ||

| 820 | 64.7 | ||

| 840 | 65.3 | ||

| 860 | 65.9 | ||

| 880 | 66.4 | ||

| 900 | 67.0 | ||

| 920 | 67.5 | ||

| 940 | 68.0 |

| HV | HRC | HBS |

| 940 | 68 | |

| 920 | 67.5 | |

| 900 | 67 | |

| 880 | 66.4 | |

| 860 | 65.9 | |

| 840 | 65.3 | |

| 820 | 64.7 | |

| 800 | 64 | |

| 780 | 63.3 | |

| 760 | 62.5 | |

| 740 | 61.8 | |

| 720 | 61 | |

| 700 | 60.1 | |

| 690 | 59.7 | |

| 680 | 59.2 | |

| 670 | 58.8 | |

| 660 | 58.3 | |

| 650 | 57.8 | |

| 640 | 57.3 | |

| 630 | 56.8 | |

| 620 | 56.3 | |

| 610 | 55.7 | |

| 600 | 55.2 | |

| 590 | 54.7 | |

| 580 | 54.1 | |

| 570 | 53.6 | |

| 560 | 53 | |

| 550 | 52.3 | 505 |

| 540 | 51.7 | 496 |

| 530 | 51.1 | 488 |

| 520 | 50.5 | 480 |

| 510 | 49.8 | 473 |

| 500 | 49.1 | 465 |

| 490 | 48.4 | 456 |

| 480 | 47.7 | 448 |

| 470 | 46.9 | 441 |

| 460 | 46.1 | 433 |

| 450 | 45.3 | 425 |

| 440 | 44.5 | 415 |

| 430 | 43.6 | 405 |

| 420 | 42.7 | 397 |

| 410 | 41.8 | 388 |

| 400 | 40.8 | 379 |

| 390 | 39.8 | 369 |

| 380 | 38.8 | 360 |

| 370 | 37.7 | 350 |

| 360 | 36.6 | 341 |

| 350 | 35.5 | 331 |

| 340 | 34.4 | 322 |

| 330 | 33.3 | 313 |

| 320 | 32.2 | 303 |

| 310 | 31 | 294 |

| 300 | 29.8 | 284 |

| 295 | 29.2 | 280 |

| 290 | 28.5 | 275 |

| 285 | 27.8 | 270 |

| 280 | 27.1 | 265 |

| 275 | 26.4 | 261 |

| 270 | 25.6 | 256 |

| 265 | 24.8 | 252 |

| 260 | 24 | 247 |

| 255 | 23.1 | 243 |

| 250 | 22.2 | 238 |

| 245 | 21.3 | 233 |

| 240 | 20.3 | 228 |

| 230 | 18 | |

| 220 | 15.7 | |

| 210 | 13.4 | |

| 200 | 11 | |

| 190 | 8.5 | |

| 180 | 6 | |

| 170 | 3 | |

| 160 | 0 |

| Leeb HLD | Rockwell HRC | Rockwell HRB | Vickers HV | Brinell HB[1] | Brinell HB[2] | Kıyı HSD |

| 300 | 83 | |||||

| 302 | 84 | |||||

| 304 | 85 | |||||

| 306 | 85 | |||||

| 308 | 86 | |||||

| 310 | 87 | |||||

| 312 | 87 | |||||

| 314 | 88 | |||||

| 316 | 89 | |||||

| 318 | 90 | |||||

| 320 | 90 | |||||

| 322 | 91 | |||||

| 324 | 92 | |||||

| 326 | 93 | |||||

| 328 | 94 | |||||

| 330 | 94 | |||||

| 332 | 95 | |||||

| 334 | 96 | |||||

| 336 | 97 | |||||

| 338 | 98 | |||||

| 340 | 99 | |||||

| 342 | 100 | |||||

| 344 | 101 | |||||

| 346 | 101 | |||||

| 348 | 102 | |||||

| 350 | 59.6 | 103 | ||||

| 352 | 60.3 | 104 | ||||

| 354 | 61 | 105 | ||||

| 356 | 61.7 | 106 | ||||

| 358 | 62.4 | 107 | ||||

| 360 | 63.1 | 108 | ||||

| 362 | 63.8 | 109 | ||||

| 364 | 64.5 | 110 | ||||

| 366 | 65.1 | 111 | ||||

| 368 | 65.8 | 112 | ||||

| 370 | 66.4 | 114 | ||||

| 372 | 67 | 115 | ||||

| 374 | 67.7 | 116 | ||||

| 376 | 68.3 | 117 | ||||

| 378 | 68.9 | 118 | ||||

| 380 | 69.5 | 119 | ||||

| 382 | 70.1 | 120 | ||||

| 384 | 70.6 | 121 | ||||

| 386 | 71.2 | 123 | ||||

| 388 | 71.8 | 124 | ||||

| 390 | 72.3 | 125 | ||||

| 392 | 72.9 | 126 | ||||

| 394 | 73.4 | 127 | ||||

| 396 | 74 | 129 | ||||

| 398 | 74.5 | 130 | ||||

| 400 | 75 | 131 | 142 | |||

| 402 | 75.5 | 133 | 144 | |||

| 404 | 76 | 134 | 145 | |||

| 406 | 76.5 | 135 | 147 | |||

| 408 | 77 | 136 | 149 | |||

| 410 | 77.5 | 138 | 150 | |||

| 412 | 78 | 139 | 152 | |||

| 414 | 78.4 | 141 | 153 | |||

| 416 | 78.9 | 142 | 155 | |||

| 418 | 79.3 | 143 | 156 | |||

| 420 | 79.8 | 145 | 140 | 157 | ||

| 422 | 80.2 | 146 | 141 | 159 | ||

| 424 | 80.7 | 148 | 143 | 160 | ||

| 426 | 81.1 | 149 | 144 | 162 | ||

| 428 | 81.5 | 151 | 145 | 163 | ||

| 430 | 81.9 | 152 | 147 | 165 | ||

| 432 | 82.4 | 154 | 148 | 166 | ||

| 434 | 82.8 | 155 | 150 | 168 | ||

| 436 | 83.2 | 157 | 151 | 169 | ||

| 438 | 83.6 | 158 | 153 | 171 | ||

| 440 | 84 | 160 | 154 | 172 | ||

| 442 | 84.4 | 161 | 156 | 174 | ||

| 444 | 84.8 | 163 | 157 | 175 | ||

| 446 | 85.1 | 164 | 159 | 176 | ||

| 448 | 85.5 | 166 | 160 | 178 | ||

| 450 | 85.9 | 168 | 162 | 179 | ||

| 452 | 86.3 | 169 | 164 | 181 | ||

| 454 | 86.6 | 171 | 165 | 182 | ||

| 456 | 87 | 173 | 167 | 184 | ||

| 458 | 87.4 | 174 | 168 | 185 | ||

| 460 | 87.7 | 176 | 170 | 187 | 26.4 | |

| 462 | 88.1 | 178 | 172 | 188 | 26.7 | |

| 464 | 88.5 | 179 | 173 | 190 | 27 | |

| 466 | 88.8 | 181 | 175 | 191 | 27.3 | |

| 468 | 89.2 | 183 | 177 | 193 | 27.6 | |

| 470 | 89.5 | 185 | 178 | 194 | 27.9 | |

| 472 | 89.9 | 186 | 180 | 196 | 28.2 | |

| 474 | 90.3 | 188 | 182 | 197 | 28.5 | |

| 476 | 90.6 | 190 | 184 | 198 | 28.8 | |

| 478 | 91 | 192 | 185 | 200 | 29.1 | |

| 480 | 91.3 | 194 | 187 | 202 | 29.4 | |

| 482 | 91.7 | 195 | 189 | 203 | 29.7 | |

| 484 | 92.1 | 197 | 191 | 205 | 30 | |

| 486 | 92.4 | 199 | 192 | 206 | 30.3 | |

| 488 | 92.8 | 201 | 194 | 208 | 30.6 | |

| 490 | 93.1 | 203 | 196 | 209 | 30.9 | |

| 492 | 93.5 | 205 | 198 | 211 | 31.2 | |

| 494 | 93.9 | 207 | 200 | 212 | 31.5 | |

| 496 | 94.3 | 209 | 202 | 214 | 31.7 | |

| 498 | 94.6 | 211 | 204 | 215 | 32 | |

| 500 | 95 | 213 | 205 | 217 | 32.2 | |

| 502 | 95.4 | 215 | 207 | 219 | 32.5 | |

| 504 | 95.8 | 217 | 209 | 220 | 32.8 | |

| 506 | 96.2 | 219 | 211 | 222 | 33.1 | |

| 508 | 96.6 | 221 | 213 | 224 | 33.3 | |

| 510 | 19.8 | 97 | 223 | 215 | 225 | 33.6 |

| 512 | 20.2 | 97.4 | 225 | 217 | 227 | 33.9 |

| 514 | 20.6 | 97.9 | 227 | 219 | 229 | 34.2 |

| 516 | 21 | 98.3 | 229 | 221 | 230 | 34.4 |

| 518 | 21.3 | 98.7 | 231 | 223 | 232 | 34.7 |

| 520 | 21.7 | 99.2 | 233 | 225 | 234 | 35 |

| 522 | 22 | 99.6 | 235 | 227 | 235 | 35.3 |

| 524 | 22.4 | 237 | 229 | 237 | 35.6 | |

| 526 | 22.8 | 239 | 231 | 239 | 35.8 | |

| 528 | 23.1 | 241 | 234 | 241 | 36.1 | |

| 530 | 23.5 | 244 | 236 | 242 | 36.4 | |

| 532 | 23.8 | 246 | 238 | 244 | 36.7 | |

| 534 | 24.1 | 248 | 240 | 246 | 37 | |

| 536 | 24.5 | 250 | 242 | 248 | 37.3 | |

| 538 | 24.8 | 252 | 244 | 250 | 37.6 | |

| 540 | 25.2 | 255 | 246 | 252 | 37.9 | |

| 542 | 25.5 | 257 | 249 | 254 | 38.1 | |

| 544 | 25.8 | 259 | 251 | 256 | 38.4 | |

| 546 | 26.2 | 261 | 253 | 258 | 38.7 | |

| 548 | 26.5 | 264 | 255 | 259 | 39 | |

| 550 | 26.8 | 266 | 258 | 261 | 39.3 | |

| 552 | 27.1 | 268 | 262 | 263 | 39.6 | |

| 554 | 27.5 | 270 | 262 | 265 | 39.9 | |

| 556 | 27.8 | 273 | 265 | 268 | 40.2 | |

| 558 | 28.1 | 275 | 267 | 270 | 40.5 | |

| 560 | 28.4 | 278 | 269 | 272 | 40.8 | |

| 562 | 28.8 | 280 | 272 | 274 | 41.1 | |

| 564 | 29.1 | 282 | 274 | 276 | 41.4 | |

| 566 | 29.4 | 285 | 276 | 278 | 41.7 | |

| 568 | 29.7 | 287 | 279 | 280 | 42 | |

| 570 | 30 | 290 | 281 | 282 | 42.3 | |

| 572 | 30.3 | 292 | 283 | 285 | 42.6 | |

| 574 | 30.6 | 294 | 286 | 287 | 42.9 | |

| 576 | 30.9 | 297 | 288 | 289 | 43.2 | |

| 578 | 31.2 | 299 | 291 | 292 | 43.5 | |

| 580 | 31.5 | 302 | 293 | 294 | 43.8 | |

| 582 | 31.8 | 304 | 296 | 296 | 44.1 | |

| 584 | 32.1 | 307 | 298 | 299 | 44.4 | |

| 586 | 32.4 | 309 | 301 | 301 | 44.7 | |

| 588 | 32.7 | 312 | 303 | 304 | 45 | |

| 590 | 33 | 315 | 306 | 308 | 45.4 | |

| 592 | 33.3 | 317 | 308 | 310 | 45.7 | |

| 594 | 33.6 | 320 | 311 | 313 | 46 | |

| 596 | 33.9 | 322 | 314 | 315 | 46.3 | |

| 598 | 34.2 | 325 | 316 | 318 | 46.6 | |

| 600 | 34.5 | 328 | 319 | 320 | 46.9 | |

| 602 | 34.8 | 330 | 322 | 323 | 47.2 | |

| 604 | 35.1 | 333 | 324 | 325 | 47.5 | |

| 606 | 35.4 | 336 | 327 | 328 | 47.8 | |

| 608 | 35.7 | 338 | 330 | 331 | 48.2 | |

| 610 | 35.9 | 341 | 332 | 333 | 48.5 | |

| 612 | 36.2 | 344 | 335 | 336 | 48.8 | |

| 614 | 36.5 | 346 | 338 | 339 | 49.1 | |

| 616 | 36.8 | 349 | 340 | 341 | 49.4 | |

| 618 | 37.1 | 352 | 343 | 344 | 49.7 | |

| 620 | 37.4 | 355 | 346 | 346 | 50.1 | |

| 622 | 37.6 | 357 | 349 | 349 | 50.4 | |

| 624 | 37.9 | 360 | 351 | 352 | 50.7 | |

| 626 | 38.2 | 363 | 354 | 355 | 51 | |

| 628 | 38.5 | 366 | 357 | 357 | 51.3 | |

| 630 | 38.7 | 369 | 360 | 360 | 51.7 | |

| 632 | 39 | 372 | 363 | 363 | 52 | |

| 634 | 39.3 | 375 | 366 | 366 | 52.3 | |

| 636 | 39.6 | 377 | 369 | 369 | 52.6 | |

| 638 | 39.8 | 380 | 371 | 371 | 52.9 | |

| 640 | 40.1 | 383 | 374 | 374 | 53.3 | |

| 642 | 40.4 | 386 | 377 | 377 | 53.6 | |

| 644 | 40.7 | 389 | 380 | 380 | 53.9 | |

| 646 | 40.9 | 392 | 383 | 383 | 54.2 | |

| 648 | 41.2 | 395 | 386 | 386 | 54.6 | |

| 650 | 41.5 | 398 | 389 | 389 | 54.9 | |

| 652 | 41.7 | 401 | 392 | 392 | 55.2 | |

| 654 | 42 | 404 | 395 | 395 | 55.6 | |

| 656 | 42.3 | 407 | 398 | 398 | 55.8 | |

| 658 | 42.6 | 411 | 401 | 401 | 56.2 | |

| 660 | 42.8 | 414 | 404 | 404 | 56.5 | |

| 662 | 43.1 | 417 | 407 | 407 | 56.9 | |

| 664 | 43.4 | 420 | 410 | 410 | 57.2 | |

| 666 | 43.6 | 423 | 413 | 413 | 57.5 | |

| 668 | 43.9 | 426 | 417 | 417 | 57.9 | |

| 670 | 44.1 | 429 | 420 | 420 | 58.2 | |

| 672 | 44.4 | 433 | 423 | 423 | 58.5 | |

| 674 | 44.7 | 436 | 426 | 426 | 58.9 | |

| 676 | 44.9 | 439 | 429 | 429 | 59.2 | |

| 678 | 45.2 | 442 | 432 | 432 | 59.5 | |

| 680 | 45.5 | 446 | 435 | 435 | 59.9 | |

| 682 | 45.7 | 449 | 439 | 439 | 60.2 | |

| 684 | 46 | 452 | 442 | 442 | 60.5 | |

| 686 | 46.2 | 456 | 445 | 445 | 60.9 | |

| 688 | 46.5 | 459 | 448 | 448 | 61.2 | |

| 690 | 46.8 | 463 | 451 | 451 | 61.6 | |

| 692 | 47 | 466 | 455 | 455 | 61.9 | |

| 694 | 47.3 | 469 | 458 | 458 | 62.2 | |

| 696 | 47.5 | 473 | 461 | 461 | 62.6 | |

| 698 | 47.8 | 476 | 465 | 465 | 62.9 | |

| 700 | 48 | 480 | 468 | 468 | 63.3 | |

| 702 | 48.3 | 483 | 471 | 471 | 63.6 | |

| 704 | 48.6 | 487 | 474 | 474 | 64 | |

| 706 | 48.8 | 491 | 478 | 478 | 64.3 | |

| 708 | 49.1 | 494 | 481 | 481 | 64.6 | |

| 710 | 49.3 | 498 | 485 | 485 | 65 | |

| 712 | 49.6 | 501 | 488 | 488 | 65.3 | |

| 714 | 49.8 | 505 | 491 | 491 | 65.7 | |

| 716 | 50.1 | 509 | 495 | 495 | 66 | |

| 718 | 50.3 | 513 | 498 | 498 | 66.4 | |

| 720 | 50.6 | 516 | 502 | 502 | 66.7 | |

| 722 | 50.8 | 520 | 505 | 505 | 67.1 | |

| 724 | 51.1 | 524 | 508 | 508 | 67.4 | |

| 726 | 51.3 | 528 | 512 | 512 | 67.8 | |

| 728 | 51.6 | 532 | 515 | 515 | 68.2 | |

| 730 | 51.8 | 535 | 519 | 519 | 68.5 | |

| 732 | 52.1 | 539 | 522 | 522 | 68.9 | |

| 734 | 52.3 | 543 | 526 | 526 | 69.2 | |

| 736 | 52.6 | 547 | 529 | 529 | 69.6 | |

| 738 | 52.8 | 551 | 533 | 533 | 69.9 | |

| 740 | 53.1 | 555 | 536 | 536 | 70.3 | |

| 742 | 53.3 | 559 | 540 | 540 | 70.7 | |

| 744 | 53.6 | 563 | 543 | 543 | 71 | |

| 746 | 53.8 | 568 | 547 | 547 | 71.4 | |

| 748 | 54.1 | 572 | 551 | 551 | 71.8 | |

| 750 | 54.3 | 576 | 554 | 554 | 72.1 | |

| 752 | 54.5 | 580 | 558 | 558 | 72.5 | |

| 754 | 54.8 | 584 | 561 | 561 | 72.9 | |

| 756 | 55 | 589 | 565 | 565 | 73.2 | |

| 758 | 55.3 | 593 | 569 | 569 | 73.6 | |

| 760 | 55.5 | 597 | 572 | 572 | 74 | |

| 762 | 55.7 | 602 | 576 | 576 | 74.3 | |

| 764 | 56 | 606 | 580 | 580 | 74.7 | |

| 766 | 56.2 | 610 | 583 | 583 | 75.1 | |

| 768 | 56.5 | 615 | 587 | 587 | 75.5 | |

| 770 | 56.7 | 619 | 591 | 591 | 75.8 | |

| 772 | 56.9 | 624 | 594 | 594 | 76.2 | |

| 774 | 57.2 | 628 | 598 | 598 | 76.6 | |

| 776 | 57.4 | 633 | 602 | 602 | 77 | |

| 778 | 57.6 | 638 | 605 | 605 | 77.4 | |

| 780 | 57.9 | 642 | 609 | 609 | 77.7 | |

| 782 | 58.1 | 647 | 613 | 613 | 78.1 | |

| 784 | 58.3 | 652 | 617 | 617 | 78.5 | |

| 786 | 58.6 | 657 | 620 | 620 | 78.9 | |

| 788 | 58.8 | 662 | 624 | 624 | 79.3 | |

| 790 | 59 | 666 | 628 | 628 | 79.7 | |

| 792 | 59.2 | 671 | 632 | 632 | 80.1 | |

| 794 | 59.5 | 676 | 635 | 635 | 80.5 | |

| 796 | 59.7 | 681 | 639 | 639 | 80.9 | |

| 798 | 59.9 | 686 | 643 | 643 | 81.2 | |

| 800 | 60.1 | 691 | 647 | 647 | 81.6 | |

| 802 | 60.4 | 697 | 651 | 651 | 82 | |

| 804 | 60.6 | 702 | 82.4 | |||

| 806 | 60.8 | 707 | 82.8 | |||

| 808 | 61 | 712 | 83.2 | |||

| 810 | 61.2 | 718 | 83.7 | |||

| 812 | 61.4 | 723 | 84.1 | |||

| 814 | 61.7 | 728 | 84.5 | |||

| 816 | 61.9 | 734 | 84.9 | |||

| 818 | 62.1 | 739 | 85.3 | |||

| 820 | 62.3 | 745 | 85.7 | |||

| 822 | 62.5 | 750 | 86.1 | |||

| 824 | 62.7 | 756 | 86.5 | |||

| 826 | 62.9 | 762 | 87 | |||

| 828 | 63.1 | 768 | 87.4 | |||

| 830 | 63.3 | 773 | 87.8 | |||

| 832 | 63.5 | 779 | 88.2 | |||

| 834 | 63.7 | 785 | 88.6 | |||

| 836 | 63.9 | 791 | 89.1 | |||

| 838 | 64.1 | 797 | 89.5 | |||

| 840 | 64.3 | 803 | 89.9 | |||

| 842 | 64.5 | 809 | 90.4 | |||

| 844 | 64.7 | 816 | 90.8 | |||

| 846 | 64.9 | 822 | 91.2 | |||

| 848 | 65.1 | 828 | 91.7 | |||

| 850 | 65.3 | 835 | 92.1 | |||

| 852 | 65.4 | 841 | 92.6 | |||

| 854 | 65.6 | 848 | 93 | |||

| 856 | 65.8 | 854 | 93.5 | |||

| 858 | 66 | 861 | 93.9 | |||

| 860 | 66.2 | 867 | 94.4 | |||

| 862 | 66.3 | 874 | 94.8 | |||

| 864 | 66.5 | 881 | 95.3 | |||

| 866 | 66.7 | 888 | 95.7 | |||

| 868 | 66.8 | 895 | 96.2 | |||

| 870 | 67 | 902 | 96.7 | |||

| 872 | 67.2 | 909 | 97.1 | |||

| 874 | 67.3 | 916 | 97.6 | |||

| 876 | 67.5 | 923 | 98.1 | |||

| 878 | 67.6 | 931 | 98.6 | |||

| 880 | 67.8 | 938 | 99 | |||

| 882 | 68 | 946 | 99.5 | |||

| 884 | 68.1 | 953 | ||||

| 886 | 68.2 | 961 | ||||

| 888 | 68.4 | 968 | ||||

| 890 | 68.5 | 976 |

Çelik Vickers sertliğinin (HV) diğer sertliklere yaklaşık dönüşüm değerleri sertlik ve dayanıklılık önlemler.

| Vickers Sertliği | Brinell Sertlik | Rockwell Sertlik | Yüzey Rockwell Sertliği | Shore Sertlik | Çekme Dayanımı (Yaklaşık Değer) | Vickers Sertliği | ||||||

| 10 mm Çelik Bilye 3000 kg Yük | Yüzey Elmas Koni İndentörü | |||||||||||

| Standart Çelik Bilye | Tungsten Karbür Çelik Bilye | A. Ölçek | -Ölçek | -Ölçek | -Ölçek | 15-N | 30-N | 45-N | Mpa (1000psi) | |||

| 60 kg Yük | 100 kg Yük | 100 kg Yük | 100 kg Yük | Ölçek | Ölçek | Ölçek | ||||||

| Elmas Koni İndenter | Elmas Koni İndenter | Elmas Koni İndenter | Elmas Koni İndenter | 15 kg Yük | 30 kg Yük | 45 kg Yük | ||||||

| HV | HBS | HBW | İHD | HRB | HRC | İKG | HR15N | HR30N | HR45N | HS | σb | HV |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 370 | 350 | 350 | 69.2 | - | 37.7 | 53.6 | 79.2 | 57.4 | 40.4 | - | 1170(170) | 370 |

| 360 | 341 | 341 | 68.7 | -109 | 36.6 | 52.8 | 78.6 | 56.4 | 39.1 | 50 | 1130(164) | 360 |

| 350 | 331 | 331 | 68.1 | - | 35.5 | 51.9 | 78 | 55.4 | 37.8 | - | 1095(159) | 350 |

| 340 | 322 | 322 | 67.6 | -108 | 34.4 | 51.1 | 77.4 | 54.4 | 36.5 | 47 | 1070(155) | 340 |

| 330 | 313 | 313 | 67 | - | 33.3 | 50.2 | 76.8 | 53.6 | 35.2 | - | 1035(150) | 330 |

| 320 | 303 | 303 | 66.4 | -107 | 32.3 | 49.4 | 76.2 | 52.3 | 33.9 | 45 | 1005(146) | 320 |

| 310 | 294 | 294 | 65.8 | - | 31 | 48.4 | 75.6 | 51.3 | 32.5 | - | 980(142) | 310 |

| 300 | 284 | 284 | 65.2 | -105.5 | 29.8 | 47.5 | 74.9 | 50.2 | 31.1 | 42 | 950(138) | 300 |

| 295 | 280 | 280 | 65.8 | - | 29.2 | 47.1 | 74.6 | 49.7 | 30.4 | - | 935(136) | 295 |

| 290 | 275 | 275 | 64.5 | -104.5 | 28.5 | 46.5 | 74.2 | 49 | 29.5 | 41 | 915(133) | 290 |

| 285 | 270 | 270 | 64.2 | - | 27.8 | 46 | 73.8 | 48.4 | 28.7 | - | 905(131) | 285 |

| 280 | 265 | 265 | 63.8 | -103.5 | 27.1 | 45.3 | 73.4 | 47.8 | 27.9 | 40 | 890(129) | 280 |

| 275 | 261 | 261 | 63.5 | - | 26.4 | 44.9 | 73 | 47.2 | 27.1 | - | 875(127) | 275 |

| 270 | 256 | 256 | 63.1 | -102 | 25.6 | 44.3 | 72.6 | 46.4 | 26.2 | 38 | 855(124) | 270 |

| 265 | 252 | 252 | 62.7 | - | 24.8 | 43.7 | 72.1 | 45.7 | 25.2 | - | 840(122) | 265 |

| 260 | 247 | 247 | 62.4 | -101 | 24 | 43.1 | 71.6 | 45 | 24.3 | 37 | 825(120) | 260 |

| 255 | 243 | 243 | 62 | - | 23.1 | 42.2 | 71.1 | 44.2 | 23.2 | -36 | 805(117) | 255 |

| 250 | 238 | 238 | 61.6 | 99.5 | 22.2 | 41.7 | 70.6 | 43.4 | 22.2 | - | 795(115) | 250 |

| 245 | 233 | 233 | 61.2 | - | 21.3 | 41.1 | 70.1 | 42.5 | 21.1 | 34 | 780(113) | 245 |

| 240 | 228 | 228 | 60.7 | 98.1 | 20.3 | 40.3 | 69.6 | 41.7 | 19.9 | 33 | 765(111) | 240 |

| 230 | 219 | 219 | - | 96.7 | -18 | - | - | - | - | 32 | 730(106) | 230 |

| 220 | 209 | 209 | - | 95 | -15.7 | - | - | - | - | 30 | 695(101) | 220 |

| 210 | 200 | 200 | - | 93.4 | -13.4 | - | - | - | - | 29 | 670(97) | 210 |

| 200 | 190 | 190 | - | 91.5 | -11 | - | - | - | - | 28 | 635(92) | 200 |

| 190 | 181 | 181 | - | 89.5 | -8.5 | - | - | - | - | 26 | 605(88) | 190 |

| 180 | 171 | 171 | - | 87.1 | -6 | - | - | - | - | 25 | 580(84) | 180 |

| 170 | 162 | 162 | - | 85 | -3 | - | - | - | - | 24 | 545(79) | 170 |

| 160 | 152 | 152 | - | 81.7 | 0 | - | - | - | - | 22 | 515(75) | 160 |

| 150 | 143 | 143 | - | 78.7 | - | - | - | - | - | 21 | 490(71) | 150 |

| 140 | 133 | 133 | - | 75 | - | - | - | - | - | 20 | 455(66) | 140 |

| 130 | 124 | 124 | - | 71.2 | - | - | - | - | - | - | 425(62) | 130 |

| 120 | 114 | 114 | - | 66.7 | - | - | - | - | - | - | 390(57) | 120 |

| 110 | 105 | 105 | - | 62.3 | - | - | - | - | - | - | - | 110 |

| 100 | 95 | 95 | - | 56.2 | - | - | - | - | - | - | - | 100 |

| 95 | 90 | 90 | - | 52 | - | - | - | - | - | - | - | 95 |

| 90 | 86 | 86 | - | 48 | - | - | - | - | - | - | - | 90 |

| 85 | 81 | 81 | - | 41 | - | - | - | - | - | - | 85 | |

Sertlik, bir malzemenin yumuşaklık veya sertlik derecesini ölçen bir performans göstergesidir. Sertlik testi için her biri farklı prensiplere sahip, farklı sertlik değerlerine ve anlamlarına yol açan birçok yöntem vardır.

En yaygın olanı Brinell Sertliği (HB), Rockwell Sertliği (HRA, HRB, HRC) ve Vickers Sertliği (HV) gibi statik yük girinti sertliği testidir.

Bu sertlik değerleri, bir malzeme yüzeyinin sert bir nesnenin girintisine direnme kabiliyetini gösterir.

Popüler Leeb Sertliği (HL) ve Shore Sertliği (HS), metalin elastik deformasyon işinin boyutunu temsil eden geri tepme sertlik testlerine aittir.

Bu nedenle sertlik basit bir fiziksel nicelik değil, bir malzemenin esnekliğini, plastisitesini, mukavemetini ve tokluğunu yansıtan kapsamlı bir performans göstergesidir.

1. Çelik Sertliği: Metal sertliği (Sertlik) için sembol H'dir.

Kullanılan test yöntemine bağlı olarak,

Rockwell Sertliği (HRC) genellikle ısıl işlem sonrası gibi yüksek sertliğe sahip malzemeler için kullanılır.

2. HB - Brinell Sertliği

Bu genellikle demir dışı metaller veya ısıl işlem öncesi veya sonrası çelik gibi malzemenin daha yumuşak olduğu durumlarda kullanılır. tavlama. Brinell Sertliği (HB), belirli bir çaptaki sertleştirilmiş bir çelik bilye veya karbür bilyenin test edilen metalin yüzeyine bastırılması için belirli bir test yükü uygulanarak, belirli bir süre muhafaza edilerek, daha sonra boşaltılarak ve test edilen yüzeydeki girintinin çapı ölçülerek ölçülür.

Brinell Sertlik değeri, yükün girintinin küresel yüzey alanına bölünmesiyle elde edilir.

Tipik olarak, belirli bir yük (genellikle 3000 kg), belirli bir boyuttaki (genellikle 10 mm çapında) sertleştirilmiş bir çelik bilyeyi malzeme yüzeyine bastırmak için kullanılır, bir süre korunur ve boşaltıldıktan sonra, yükün girinti alanına oranı Brinell Sertlik değeridir (HB), birimleri kilogram-kuvvet/mm2 (N/mm) cinsindendir.2).

3. Rockwell sertliği, sertlik değeri indeksini belirlemek için girinti plastik deformasyon derinliğini kullanır.

Bir sertlik birimi 0,002 milimetredir. HB>450 olduğunda veya numune çok küçük olduğunda, Brinell sertlik testi kullanılamaz ve bunun yerine Rockwell sertlik ölçümü benimsenir. Bu, 120° tepe açısına sahip bir elmas koni veya 1,59 veya 3,18 mm çapında bir çelik bilyenin belirli bir yük altında malzeme yüzeyine bastırılmasını ve girintinin derinliğinden malzemenin sertliğinin belirlenmesini içerir. Test malzemesinin farklı sertliklerine göre üç farklı ölçek kullanılır:

Ayrıca:

Sertlik bu aralığı aşarsa, Rockwell sertlik A ölçeğini (HRA) kullanın.

Sertlik bu aralığın altındaysa, aşağıdakileri kullanın Rockwell sertliği B ölçeği (HRB).

Brinell sertliğinin üst sınırı HB650'dir; bu değeri geçemez.

4. Rockwell sertlik test cihazı C ölçeği için girinti, 120 derecelik tepe açısına sahip bir elmas konidir. Test yükü sabit bir değerdir ve Çin standardı 150 kilogram kuvvettir. Brinell sertlik test cihazı için girinti sertleştirilmiş bir çelik bilye (HBS) veya bir sert alaşım top (HBW). Test yükü, 3000 ila 31,25 kilogram kuvvet arasında değişen bilye çapına göre değişir.

5. Rockwell sertliğinin girintisi çok küçüktür ve ölçüm değeri yereldir, bu nedenle ortalama değer birkaç nokta ölçülerek hesaplanmalıdır. Bitmiş ürünler ve ince tabakalar için uygundur ve tahribatsız test olarak sınıflandırılır. Brinell sertliğinin girintisi daha büyüktür ve ölçüm değeri doğrudur, ancak bitmiş ürünler ve ince tabakalar için uygun değildir. Genellikle tahribatsız test olarak sınıflandırılmaz.

6. Rockwell sertliğinin sertlik değeri, birimi olmayan boyutsuz bir sayıdır. (Bu nedenle Rockwell sertliğinden derece olarak bahsetmek yanlıştır.) Brinell sertliğinin sertlik değerinin bir birimi vardır ve gerilme mukavemeti ile belirli bir yaklaşık ilişkisi vardır.

7. Rockwell sertliği doğrudan kadran üzerinde görüntülenir ve dijital olarak da görüntülenebilir. Kullanımı kolay, hızlı ve sezgiseldir ve seri üretim için uygundur. Brinell sertliği, girintinin çapını ölçmek için bir mikroskop kullanılmasını ve ardından tabloya bakılmasını veya hesaplanmasını gerektirir, işlem nispeten zahmetlidir.

8. Belirli koşullar altında, HB ve HRC bir tabloya bakılarak dönüştürülebilir. Zihinsel hesaplama formülü kabaca şu şekilde hatırlanabilir: 1HRC≈1/10HB.

Sertlik, özellikle endüstriyel ve mühendislik uygulamalarında malzemelerin kritik bir özelliğidir. Bir malzemenin bir kuvvete maruz kaldığında deformasyona, özellikle de plastik deformasyona karşı direncinin ölçüsünü ifade eder. Daha basit bir ifadeyle sertlik, bir malzemenin penetrasyona, çizilmeye veya aşınmaya karşı koyma kabiliyetini gösterir. Bu özellik, çeşitli ortamlarda kullanılan malzemelerin performansını ve dayanıklılığını değerlendirirken çok önemlidir.

Çeşitli sertlik ölçüm ölçekleri ve yöntemleri vardır, ancak yaygın olarak kullanılanlar arasında HLD, HRC, HRB, HV, HB ve HSD bulunur. Bu ölçümlerin her biri, belirli test teknikleri ve makineleri kullanarak bir malzemenin kuvvetlere veya deformasyona karşı direncinin farklı yönlerini test eder. Farklı sonuçlar verebilecekleri ve belirli malzeme türleri için en uygun oldukları için çeşitli sertlik ölçeklerini anlamak önemlidir.

HLD veya Leeb Sertliği, test edilen malzemeye vurulduktan sonra küçük bir darbe cisminin geri tepme hızını ölçen dinamik bir sertlik testidir. Geri tepme hızı ne kadar yüksekse malzeme o kadar serttir. HLD, büyük ve hantal bileşenlerin yerinde test edilmesi için kullanılır.

HRC, HRB ve diğer Rockwell Sertlik ölçekleri, önceden belirlenmiş bir kuvvet altında malzemenin yüzeyinde bir girinti oluşturmak için küçük bir girinti kullanır. Girintinin derinliği ölçülür ve bize sertliğin bir göstergesini verir. Sertlik değerleri 0-100 HRC, 0-100 HRB ve benzeri şekilde gösterilir. Rockwell Sertliği tipik olarak metalleri ve daha sert malzemeleri değerlendirmek için kullanılır.

HV, Vickers Sertliğini temsil eder ve malzemenin yüzeyinde küçük bir girinti oluşturmak için yük uygulanan bir elmas piramit indenter kullanır. Girintinin boyutları daha sonra ölçülür ve bu da malzemenin sertlik değerini ortaya çıkarır. Vickers Sertliği, seramikler ve ince metal kaplamalar dahil olmak üzere farklı sertlik seviyelerine ve kalınlıklara sahip malzemeler için uygundur.

HB, Brinell Sertliği anlamına gelir ve malzemeye itilen belirli bir yük altında küresel bir girinti kullanır. Malzemenin sertliğini belirlemek için bırakılan girintinin çapı ölçülür. Brinell Sertliği genellikle alüminyum, pirinç ve bazı metaller gibi daha yumuşak malzemeler için kullanılır. çeli̇k türleri̇.

Son olarak HSD, Sertlik Skleroskopunun kısaltmasıdır - elmas uçlu bir çekicin malzeme yüzeyine çarptıktan sonra geri tepme yüksekliğini ölçme prensibine göre çalışan daha az yaygın bir sertlik testi yöntemidir.

Uygun sertlik ölçüm yönteminin seçilmesi, doğru sonuçlar elde etmek ve ölçüm yapmak için çok önemlidir. malzeme performansı. Özel durumları dikkate almak çok önemlidir malzeme özelliklerisertlik ölçüm yöntemlerini seçerken bilinçli kararlar vermek için endüstri gereksinimleri ve uygulama ihtiyaçları.

Sertlik testindeki yaygın hata kaynakları temel olarak sertlik test cihazının kendisinden kaynaklanan hataları, test koşullarındaki değişiklikleri ve operatörden kaynaklanan teknik hataları içerir. Özellikle, Rockwell sertlik testindeki hata kaynakları üç ana kategoriye ayrılabilir: ilk kategori, test kuvveti, girinti formu pozisyon hatası ve ölçüm yapısı hatası gibi sertlik test cihazının kendisiyle ilgili sorunlardır; ikinci hata kategorisi test koşullarındaki değişikliklerden kaynaklanır; üçüncü hata kategorisi ise operatörün teknik hatalarından kaynaklanır. Vickers sertlik testindeki hata kaynakları arasında operatörün hatalı olabilen girinti köşegenlerini hedeflemesi ve okuması ile farklı personelin farklı ölçüm cihazları kullanmasından kaynaklanabilecek sonuç farklılıkları yer almaktadır.

Bu hataları azaltmak için aşağıdaki önlemler alınabilir:

Sertlik test cihazının kendisinden kaynaklanan hatalar, düzenli kalibrasyon ve bakım ile azaltılabilir. Örneğin, Rockwell sertlik test cihazları için, sertlik parametrelerinin belirtilen standartları aşmasından kaynaklanan hataları önlemek için parçalarının deforme olmadığından veya hareket etmediğinden emin olun.

Özellikle Brinell sertliğini ölçerken, iş parçasının yüzey pürüzlülüğünü, ağırlığını ve bağlantı derecesini artırmak gibi test koşullarını iyileştirin. İnce plakalar gibi özel malzemeler için, birleştirme etkisini iyileştirmek için arka tarafa düzgün bir tereyağı veya vazelin tabakası uygulayın.

Operatörün teknik hatalarını azaltın. Tam otomatik Vickers sertlik test cihazları, girinti köşegenlerinin hedeflenmesine ve okunmasına olan bağımlılığı azalttığı için insan hatalarını büyük ölçüde ortadan kaldırabilir.

Test için uygun sertlik test cihazları kullanın. Örneğin, küçük iş parçaları için uygun bir sertlik test cihazı seçin ve içi boş malzemeler üzerinde yanal darbeden kaçınmak gibi hataları azaltmak için ilgili önlemleri alın.

Bu önlemler sayesinde, sertlik testindeki hatalar etkili bir şekilde azaltılabilir ve test sonuçlarının doğruluğu ve güvenilirliği artırılabilir.