Elmasların neden bu kadar sert olduğunu hiç merak ettiniz mi? Bu makalede, talktan elmasa kadar malzeme sertliğinin büyüleyici dünyasını keşfedeceğiz. Brinell, Rockwell ve Vickers gibi farklı testlerin bu önemli özelliği nasıl ölçtüğünü ve mühendislikte neden önemli olduğunu öğreneceksiniz. Malzemelerin gücünün ardındaki sırları ortaya çıkarmaya hazır olun!

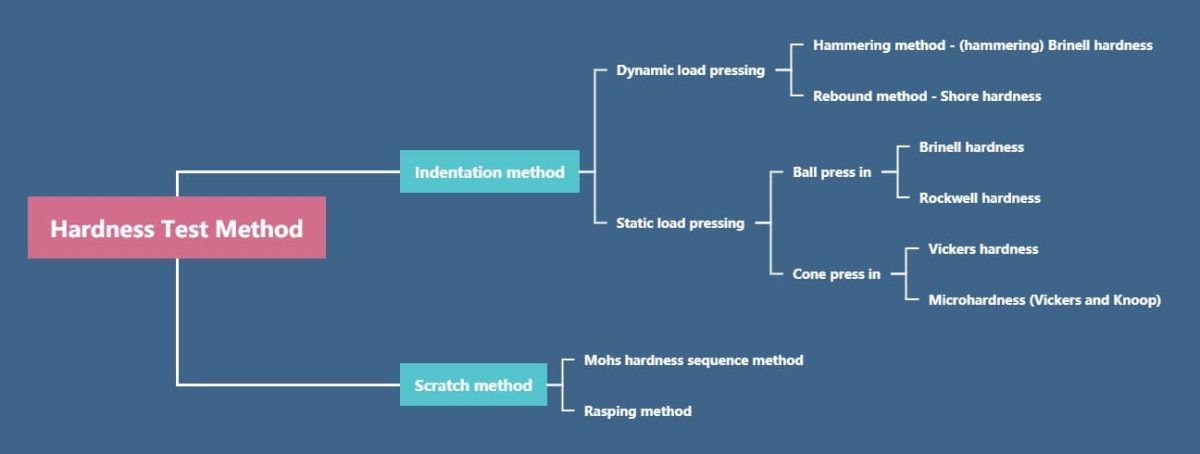

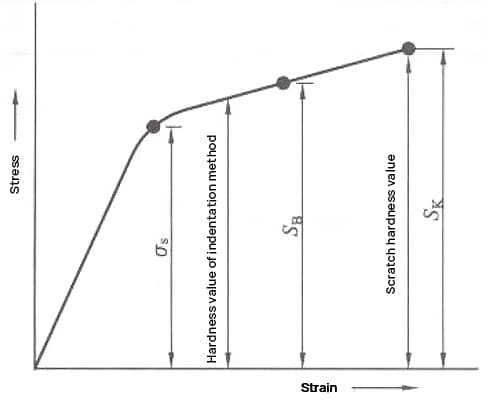

Sertlik: yerel girinti deformasyonuna veya çizik kırılmasına direnme yeteneği.

İki çeşit Mohs sertlik sırası tablosu

| Sipariş | Malzeme | Sipariş | Malzeme |

| 1 | talk | 1 | talk |

| 2 | gupse | 2 | gupse |

| 3 | Kalsit | 3 | Kalsit |

| 4 | Flüorit | 4 | Flüorit |

| 5 | apatit | 5 | apatit |

| 6 | ortoklaz | 6 | ortoklaz |

| 7 | kuvars | 7 | SiO2 cam |

| 8 | topaz | 8 | kuvars |

| 9 | corindon | 9 | topaz |

| 10 | adamas | 10 | Lal taşı |

| - | 11 | Kaynaşmış zirkonya | |

| - | 12 | corindon | |

| - | 13 | silisyum karbür | |

| - | 14 | Karbonizasyon kulübesi | |

| - | 15 | elmas | |

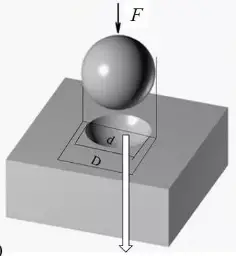

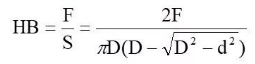

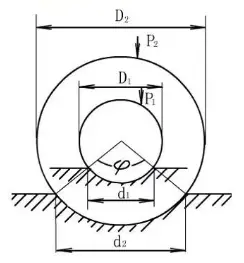

Bir metal malzemenin Brinell sertliğini belirlemek için, yüzeyine D çapında küresel bir girinti ile belirli bir F yükü uygulayın ve bunu belirli bir süre boyunca sürdürün. Bu işlem, küresel bir girinti oluşmasına neden olur ve girintinin birim alanı başına yük değeri, malzemenin Brinell sertliği olarak kabul edilir. metal malzeme.

Girinti çapının ölçülmesi

Girinti malzemesi:

Örneğin: 280HBS10/3000/30

1kgf=9,81N

Genel koşullar: 10mm çelik bilye çapı; 3000kg yük; 10s basınç tutma süresi, yani HB280

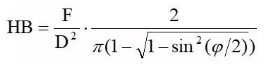

Ölçüm yaparken Brinell sertliği Farklı çaplardaki girintiler ve farklı boyutlardaki yüklerle, aynı HB değerini elde etmek için geometrik benzerlik ilkesi karşılanmalıdır, yani girintinin açılma açısıφ eşit olmalıdır.

Yöntem: Aynı HB, aynı malzemeye sahip ancak farklı kalınlıktaki numuneler veya farklı sertlik ve yumuşaklığa sahip malzemeler için ölçülmelidir.

D ve F seçildiğinde, F/D2 aynı olacaktır.

Girintinin geometrik benzerliği prensibi:![]()

F/D sabit kaldığı sürece HB'nin sadece φ presleme açısına bağlı olduğu görülebilir.

F/D2 oran: 30,15,10,5,2.5,1.25,1

Mühendislik yönetmeliklerine göre, F/D oranı2 malzeme sertliği ve numune kalınlığına göre seçilen 30, 10 ve 2,5'tir.

Ayrıntılar için çeşitli standartlara ve test spesifikasyonlarına bakın.

Şekil 1-21 Benzerlik ilkesinin uygulanması

Brinell Sertlik Testi P/D Seçim Tablosu2

| Malzeme türü | Brinell sertlik sayısı/HB | Örnek kalınlığı/mm | P yükü ve D indenter çapı arasındaki ilişki | Girintinin çapı D/nm | Yük P/kgf | Yük tutma süresi/s |

| Demirli metal | 140~450 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 10 |

| <140 | >6 6~3 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 10 | |

| Demir dışı metaller | >130 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 30 |

| 36~130 | 9~3 6~2 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 30 | |

| 8-35 | >6 6~3 <3 | P=2.5D2 | 1052.5 | 250 62.5 15.6 | 60 |

Deney, HB'nin 0.25D<d<0.5D olduğunda kararlı ve karşılaştırılabilir olduğunu göstermektedir.

Test üzerinde etkisi varsa, genellikle 10s ve 30s olmak üzere yönetmeliklere tam olarak uygun şekilde gerçekleştirilmelidir.

Bu yöntem, geniş girinti alanı ve yüksek ölçüm doğruluğu nedeniyle kaba veya heterojen malzemeler için çok uygundur. Bununla birlikte, büyük girinti boyutu nedeniyle, bitmiş ürünlerin incelenmesi zor olabilir.

Öncelikle hammaddeleri incelemek için kullanılır ve girinti malzemesi daha yumuşak malzemelerle (HB450 ~ 650) sınırlıdır. Ayrıca, girinti ölçümünün verimliliği nispeten düşüktür.

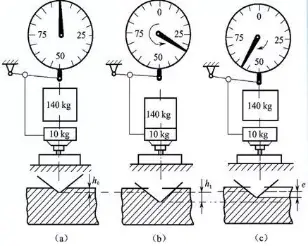

Girinti derinliği malzemelerin sertliğini yansıtmak için kullanılabilir.

Farklı yumuşak ve sert malzemelere uyum sağlamak için, birçok sertlik test cihazı sınıfı farklı girintiler ve yükler kullanır.

Yaygın derecelerden biri, 150 kgf toplam yük ve iki kez yüklenen 120° elmas koni girinti kullanan C, HRC'dir.

İlk olarak, girinti ile malzeme yüzeyi arasında uygun teması sağlamak için P1=10kgf'lik bir başlangıç yükü uygulanır. Ardından, P2=140kgf'lik ana yük eklenir.

P2 çıkarıldıktan sonra girintinin derinliği ölçülür ve malzemenin sertliğini belirlemek için kullanılır.

Şekil 3-17 Rockwell Sertlik Testinin Prensibi ve Test Sürecinin Şematik Diyagramı

(a) Ön yük ekleyin (b) Ana yük ekleyin (c) Ana yükü boşaltın

| Sertlik sembolü | Kullanılan kafa | Toplam test kuvveti N | Uygulama kapsamı | Uygulanan aralık |

| İHD | Elmas koni | 588.4 | 20-88 | Karbür, sert alaşım, su verilmiş takım çeliği, sığ sertleştirme çeliği |

| HRB | φ 1.588mm çelik bilye | 980.7 | 20-100 | Yumuşak çelik, bakır alaşımı, alüminyum alaşımı, dövülebilir dökme demir |

| HRC | Elmas koni | 1471 | 20-70 | Su verilmiş çelik, söndürülmüş ve temperlenmiş çelik, derin sertleştirilmiş çelik |

Girinti: 120 elmas koni veya sertleştirilmiş çelik bilye

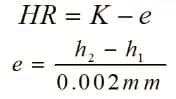

Rockwell sertlik tanımı:

0,002 mm artık girinti derinliği bir Rockwell sertlik birimidir.

K - sabit, çelik bilyalı indenter için 130 ve elmas indenter için 100

Tablo 3-6 Rockwell Sertliği Test Spesifikasyonu ve Uygulaması

| Cetvel | Girinti tipi | İlk test kuvveti/N | Ana test gücü/N | Toplam test kuvveti/N | Sabit K | Sertlik aralığı | uygulama örnekleri̇ |

| A | Elmas dairesel boyut | 100 | 500 | 600 | 100 | 60~85 | Yüksek sertlikte ince parçalar ve semente karbürler |

| B | φ1.588mm çelik bilye | 900 | 1000 | 130 | 25~100 | Demir içermeyen metaller, dövülebilir dökme demir ve diğer malzemeler | |

| C | Elmas dairesel boyut | 1400 | 1500 | 100 | 20~67 | Isıl işlem görmüş yapısal çelik ve takım çeliği | |

| D | Elmas koni | 900 | 1000 | 100 | 40-77 | Yüzey sertleştirilmiş çelik | |

| E | φ3.175mm çelik bilye | 900 | 1000 | 130 | 70~100 | Plastik | |

| F | φ1.588mmm çelik bilye | 500 | 600 | 130 | 40~100 | Demir dışı metaller | |

| G | φ1.588mm çelik bilye | 1400 | 1500 | 130 | 31~94 | Perlitik çelik, bakır, nikel, çinko alaşımı | |

| H | φ3.175mm çelik bilye | 500 | 600 | 130 | - | Tavlanmış bakır alaşımı | |

| K | φ3.175mm çelik bilye | 1400 | 1500 | 130 | 40~100 | Demir dışı metaller ve plastiklerYumuşak metal ve metalik olmayan yumuşak malzemelerYüksek sertlikte ince parçalar ve sinterlenmiş karbürlerDemir dışı metaller, dövülebilir dökme demir ve diğer malzemeler | |

| L | φ6.350mm çelik bilye | 500 | 600 | 130 | - | ||

| M | φ6.350mm çelik bilye | 900 | 1000 | 130 | - | ||

| P | φ6.350mm çelik bilye | 1400 | 1500 | 130 | - | ||

| R | φ12.70mm çelik bilye | 500 | 600 | 130 | - | Isıl işlem görmüş yapısal çelik ve takım çeliği | |

| S | φ12.70mm çelik bilye | 900 | 1000 | 130 | - | ||

| V | φ12.70mm çelik bilye | 1400 | 1500 | 130 | - |

Rockwell Sertliğinin Özellikleri ve Uygulaması

(1) Bu yöntem sertlik değerinin doğrudan okunmasına olanak tanır ve yüksek verimliliğe sahip olduğundan toplu denetim için uygundur.

(2) Çentik küçüktür ve genellikle "tahribatsız" olarak kabul edilir, bu da onu bitmiş ürünlerin incelenmesi için uygun hale getirir.

(3) Bununla birlikte, küçük girinti boyutu zayıf temsiliyete neden olabilir ve bu nedenle kaba veya düzgün olmayan malzemeler için uygun değildir.

(4) Rockwell sertlik testi, her biri geniş bir uygulama yelpazesine sahip çeşitli ölçeklere ayrılmıştır.

(5) Farklı ölçeklerden elde edilen Rockwell sertlik değerlerinin karşılaştırılabilir olmadığına dikkat etmek önemlidir.

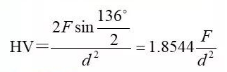

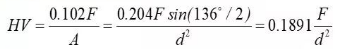

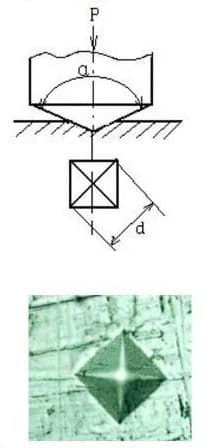

Piramit girintisi oluşturmak için elmas piramidi metal yüzeye belirli bir F yükü ile bastırın.

Birim girinti alanındaki yük değeri, girintinin Vickers sertliğidir. metal malzeme.

Test kuvvetinin birimi F kgf olduğunda:

Test kuvvetinin birimi F N olduğunda:

Girinti malzemesi: 136 ° dahil açılı elmas piramit

Örneğin: 270HV30/20, bekletme süresi 10-15s ise 270HV olarak kaydedilebilir

Çok küçük yük ile Vickers sertliği, yük 5-200gf'dir.

Hm ile gösterilir, tek bir tanenin veya fazın sertliğini test etmek için kullanılabilir.

| Vickers sertlik testi | Düşük yük Vickers testi | Mikro Vickers sertlik testi | |||

| Sertlik sembolü | Test kuvveti/N | Sertlik sembolü | Test kuvveti/N | Sertlik sembolü | Test kuvveti/N |

| HV5 | 49.03 | HVO.2 | 1.961 | HVO.01 | 0.09807 |

| HV10 | 98.07 | HVO.3 | 2.942 | HVO.015 | 0.1471 |

| HV20 | 196.1 | HVO.5 | 4.903 | HVO.02 | 0.1961 |

| HV30 | 294.2 | HV1 | 9.807 | HVO.025 | 0.2452 |

| HV50 | 490.3 | HV2 | 19.61 | HVO.05 | 0.4903 |

| HV100 | 980.7 | HV3 | 29.42 | HVO.1 | 0.9807 |

| Not: 1. Vickers sertlik testi 980.7N'den daha büyük bir test kuvveti kullanabilir; 2. Mikro Vickers test kuvveti önerilir. | |||||

Vickers Sertliğinin Özellikleri ve Uygulaması

(1) Girintinin geometrik şekli her zaman benzerdir, yük ise değiştirilebilir.

(2) Köşe konisi girinti konturu belirgindir ve yüksek ölçüm doğruluğu sağlar.

(3) Elmas indenter geniş bir uygulama yelpazesine sahiptir ve çeşitli malzemeler için tutarlı sertlik ölçekleri sağlayabilir.

(4) Girinti ölçümünün verimliliği düşüktür, bu da onu yerinde parti denetimi için uygunsuz hale getirir.

(5) Girinti küçüktür ve kaba veya heterojen malzemeler için uygun değildir.

Bununla birlikte, metalografik numuneler çeşitli fazların sertliğini veya sertlik dağılımını ölçmek için kullanılabilir.

① Gerilme durumu çok yumuşaktır (α>2), bu da yaygın olarak uygulanabilir;

Bazı malzemelerin sertliği

| Malzeme | Durum | Sertlik/(kgf/mm ²) | |

| Metalik Malzemeler | 99,5% alüminyum | tavlama | 20 |

| soğuk haddeleme | 40 | ||

| Alüminyum alaşım (A-Zn Mg Cu)Yumuşak çelik (tc=0,2%) | tavlama | 60 | |

| Çökelme sertleşmesi | 170 | ||

| Rulman çeliğiAlüminyum alaşım (A-Zn Mg Cu) | normalleştirme | 120 | |

| soğuk haddeleme | 200 | ||

| Yumuşak çelik (tc=0,2%) | normalleştirme | 200 | |

| Söndürme (830 ℃) | 900 | ||

| Temperleme (150 ℃) | 750 | ||

| serami̇k malzemeler | WC | aglütinasyon | 1500~2400 |

| Sermet (Co=6%, izin WC) | 20℃ | 1500 | |

| 750℃ | 1000 | ||

| Al2O3 | ~1500 | ||

| B4C | 2500~3700 | ||

| Malzeme | Durum | Sertlik/(kgf/mm²) |

| BN (metreküp) | 7500 | |

| elmas | 6000-10000 | |

| Cam | ||

| Silika | 700-750 | |

| Soda kireç camı | 540~580 | |

| optik cam | 550-600 | |

| Polimer | ||

| Yüksek basınçlı polietilen | 40-70 | |

| Fenolik plastik (dolgu) | 30 | |

| poli̇sti̇ren | 17 | |

| organik cam | 16 | |

| poli̇vi̇ni̇l klorür | 14~17 | |

| ABS | 8-10 | |

| poli̇karbonat | 9-10 | |

| Polioksimetilen | 10~11 | |

| Politetraetilen oksit | 10~13 | |

| polisülfon | 10~13 |

Kovalent bağ ≥ iyonik bağ>metal bağı>hidrojen bağı>Van bağı

② Yöntem basittir, tahribatsızdır ve saha incelemesi için uygundur;

③ Fiziksel anlamı net değildir ve niceliksel olarak tasarlanması zordur.

σb≈KH

Çelik: K=0.33~0.36

Bakır alaşımı, paslanmaz çelik, vb.: K=0,4~0,55

Arasındaki İlişki sertlik ve dayanıklılık tavlanmış metallerin

| Metal ve alaşım adı | HB | σb/MPa | k(σb/HB) | σ-1/MPa | σ(σ-1/HB) | |

| Demir dışı metallerDemir metallerDemir dışı metaller | Bakır | 47 | 220.30 | 4.68 | 68.40 | 1.45 |

| Alüminyum alaşım | 138 | 455.70 | 3.30 | 162.68 | 1.18 | |

| Duralumin | 116 | 454.23 | 3.91 | 144.45 | 1.24 | |

| Demirli metal | Endüstriyel saf demir | 87 | 300.76 | 3.45 | 159.54 | 1.83 |

| 20 çelik | 141 | 478.53 | 3.39 | 212.66 | 1.50 | |

| 45 çelik | 182 | 637.98 | 3.50 | 278.02 | 1.52 | |

| 18 Çelik | 211 | 753.42 | 3.57 | 264.30 | 1.25 | |

| T12 çelik | 224 | 792.91 | 3.53 | 338.78 | 1.51 | |

| 1Cr18Ni9 | 175 | 902.28 | 5.15 | 364.56 | 2.08 | |

| 2Cr13 | 194 | 660.81 | 3.40 | 318.99 | 1.64 | |

Not: Sertlik birimi!

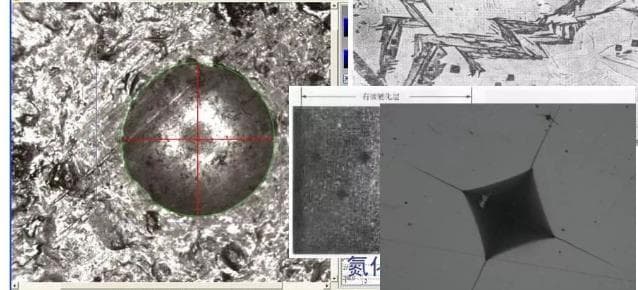

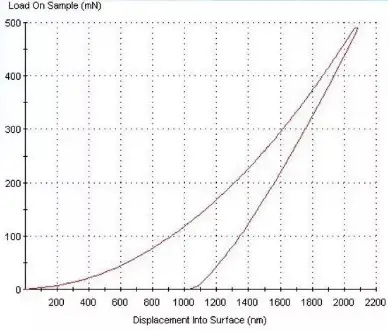

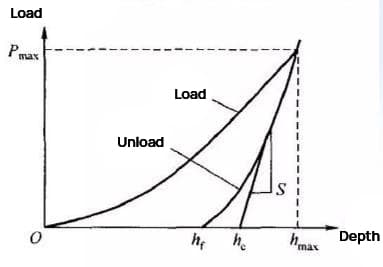

Yükleme işlemi sırasında, ilk olarak numunenin yüzeyinde elastik deformasyon meydana gelir. Yük arttıkça, plastik deformasyon yavaş yavaş ortaya çıkar ve artar.

Boşaltma işlemi öncelikle elastik deformasyonun geri kazanılmasıdır, plastik deformasyon ise sonuçta numune yüzeyinde bir girinti oluşmasına neden olur.

Nano girintinin yük yer değiştirme eğrisi

Nano indentasyon testinin prensibi

Nano sertlik ile geleneksel sertlik arasında önemli farklar vardır:

Öncelikle, iki tanım birbirinden farklıdır.

Nanohardness: Numunenin girinti işlemi sırasında taban girintisinin yüzey alanının izdüşümü üzerindeki birim alan tarafından taşınan anlık kuvvet, numunenin temas yüküne dayanma kabiliyetinin bir ölçüsüdür;

Vickers sertliği Girintinin boşaltılmasından sonra tutulan girintinin yüzey alanında birim alan başına ortalama kuvvet olarak tanımlanır ve numunenin doğrusal artık deformasyona direnme yeteneğini yansıtır.

Sertlik ölçme sürecinde, plastik deformasyon sürece hakimse, iki tanımın sonuçları benzerdir. Ancak, sürece elastik deformasyon hakimse, sonuçlar farklılık gösterecektir.

Saf elastik temasta, artık temas alanı çok küçüktür. Bu nedenle, geleneksel sertlik tanımı sonsuz bir değer verecek ve numunenin gerçek sertlik değerini elde etmeyi imkansız hale getirecektir.

Ayrıca, iki yöntemin ölçüm aralıkları farklıdır. Geleneksel sertlik ölçümü, yalnızca ölçüm cihazının sınırlamaları nedeniyle değil, aynı zamanda artık girinti numunenin mikro ve nano ölçeklerdeki gerçek sertliğini doğru bir şekilde yansıtamadığı için yalnızca büyük boyutlu numunelere uygulanabilir.

Nano sertlik ölçümü için, numunenin mikro ve nano ölçeklerdeki sertlik özelliklerini daha doğru bir şekilde yansıtabilen yeni ölçüm teknikleri ve hesaplama yöntemleri kullanılmaktadır.

İki yöntem arasındaki temel fark, girinti alanının hesaplanmasıdır. Nano sertlik ölçümü, girinti derinliğinin ölçülmesini ve ardından ampirik bir formül kullanılarak temas alanının hesaplanmasını içerirken, geleneksel sertlik ölçümü, boşaltma işleminden sonra çekilen fotoğraflardan girintinin yüzey alanının elde edilmesini içerir.

Bir nano sertlik test cihazının temel bileşenleri, kontrol sistemi, hareketli bobin sistemi, yükleme sistemi ve indenter dahil olmak üzere birkaç parçaya ayrılabilir.

Tipik olarak üçgen koniler veya dört kenarlı boyutlar olan elmas girintiler yaygın olarak kullanılır.

Test sırasında, önce başlangıç parametreleri girilir ve sonraki algılama süreci mikrobilgisayar tarafından tamamen otomatik hale getirilir.

Yükleme sisteminin ve indenterin hareketinin manipülasyonu, hareketli bobin sistemindeki akımın değiştirilmesiyle sağlanabilir.

İndenter baskı yükünün ölçümü ve kontrolü, aynı zamanda kapalı döngü kontrolü için hareketli bobin sistemine geri bildirim sağlayan ve giriş parametresi ayarlarına göre testin tamamlanmasını sağlayan gerinim ölçer tarafından gerçekleştirilir.