Hidrolik sarkaçlı bir makasın bıçaklarının ayarlanması kesim kalitesini nasıl önemli ölçüde artırabilir? Bu kılavuz, optimum performans sağlamak için bıçak montajı ve ayarının inceliklerini araştırmaktadır. Bıçak yüksekliği ve helis adaptasyonu gibi temel faktörleri anlayarak hassas, yüksek kaliteli kesimler elde etmek ve ekipmanınızın ömrünü uzatmak için pratik teknikler öğreneceksiniz. Kesme makinenizin verimliliğini ve doğruluğunu artırmak için bu makaleyi inceleyin.

Son yıllarda, imalat sanayinin hızla büyümesiyle birlikte, sac metal için birincil işleme ekipmanı olarak kesme makinelerinin kullanımı daha yaygın hale gelmiştir.

Kullanıcılar arasında en popüler seçeneklerden biri, basit yapısı, düşük arıza oranı ve mükemmel kesim kalitesi nedeniyle hidrolik sarkaçlı kesme makinesidir.

Hidrolik sarkaçlı kesme makinesinin kesim kalitesini en üst düzeye çıkarmak için, kullanıcıların bıçak montajı ve ayarı konusunda kapsamlı bir anlayışa sahip olmaları teşvik edilir.

Hidrolik sarkaçlı kesme makinesi için bıçak ayarlama yöntemi çeşitli literatürlerde özetlenmiş olsa da, pratikte tatmin edici sonuçlar elde etmek bıçak uzunluğu, sertlik ve kesilen plakanın malzemesi ve kalınlığı gibi faktörler nedeniyle zor olabilir.

Bu makale, hidrolik sarkaç için bıçak konumu, boyutu ve kurulumunun analizine dayanmaktadır makaslama maki̇nesi̇bıçak ayarının sadece bıçak yüksekliğinin ayarlanmasını değil, aynı zamanda bıçak helezonunun uyarlanmasını da içerdiğini öne sürmektedir.

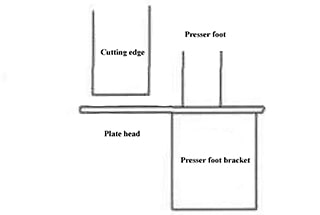

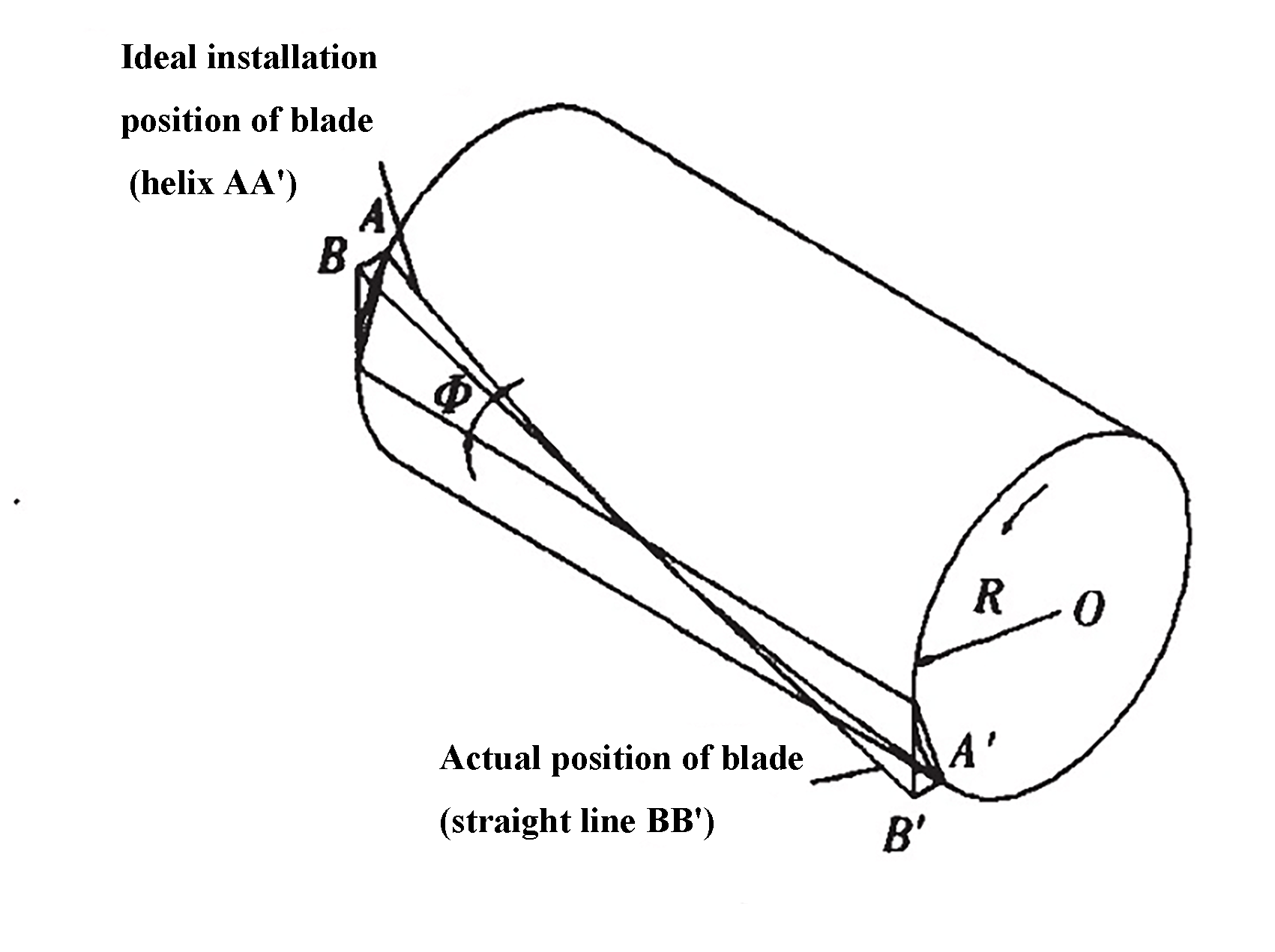

Şekil 1'de gösterildiği gibi, sallanan takım taşıyıcı o noktası etrafında döner ve sac metal hidrolik silindirin etkisi altında.

Şekil 1 Makaslama prensibi

Sağdan sola kesintisiz kesimi mümkün kılmak için, takım dayanağına takılan bıçak, çalışma tezgahı ile bir X açısı (yani kesme açısı) oluşturur. Ana gereksinimler aşağıdaki gibidir:

Kesim kalitesini sağlamak için, bıçak ve çalışma tezgahı arasındaki dikey düzlem her zaman bir γ açısını korumalıdır. Ancak, bıçağı takım taşıyıcının aynı döner silindirik yüzeyinde tutmak mümkün olmadığından, bıçağın ön ve arka açıları tüm kesme işlemi sırasında değişebilir.

Kesme işleminin başlangıcında, takım taşıyıcının küçük dönüş yarıçapı (OA') nedeniyle ön açı büyük ve arka açı küçüktür. Buna karşın, kesme işleminin sonunda, taret dönüş yarıçapının (OB') artması nedeniyle ön açı küçük ve arka açı büyüktür.

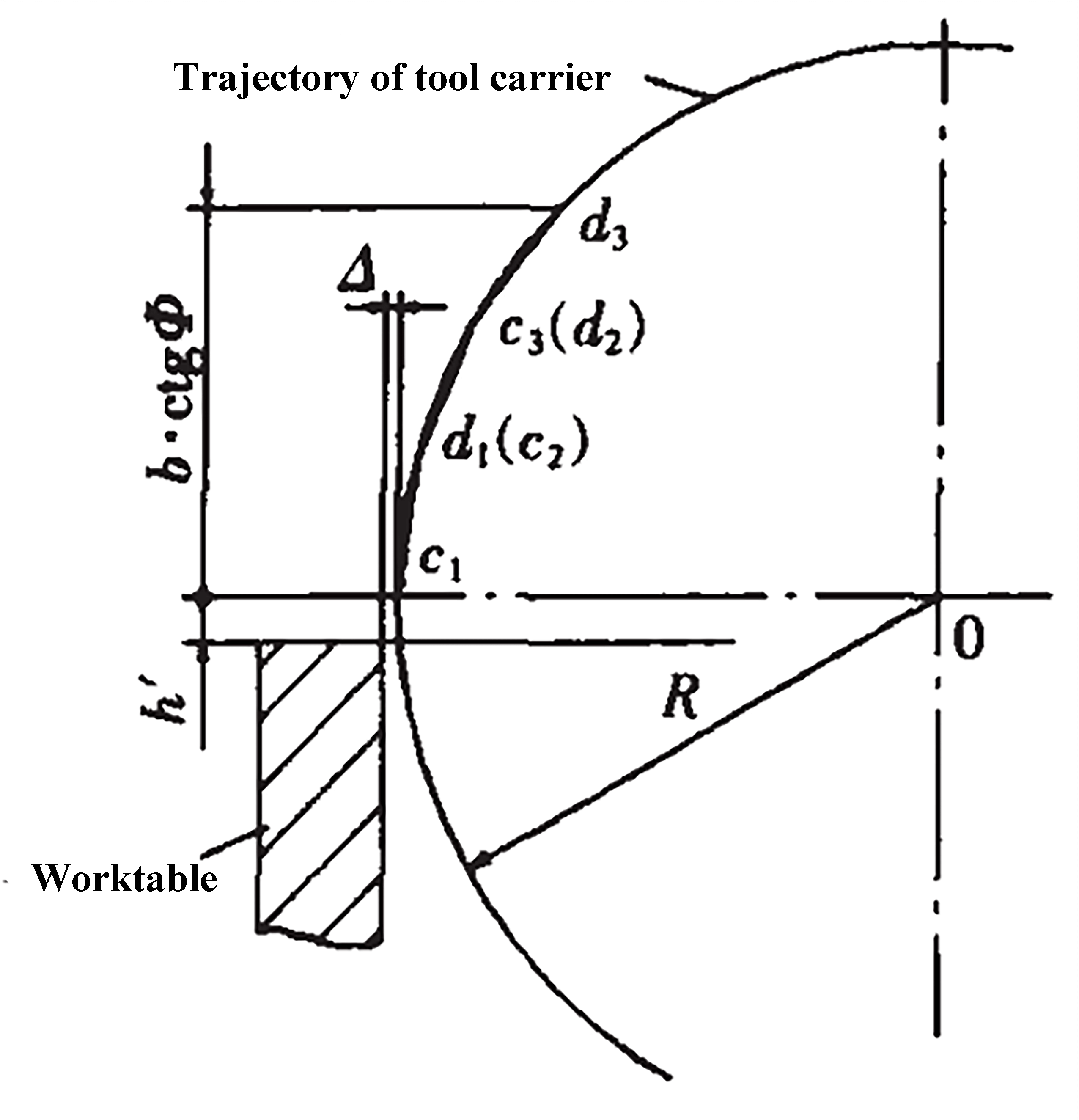

Bıçağın ön yüzü ile kesilen plaka arasında önemli bir sürtünmeyi önlemek için, bıçağın ön yüzü tüm kesme işlemi boyunca (c noktasından d noktasına kadar) her zaman hareket yolunun yayı içinde olmalıdır.

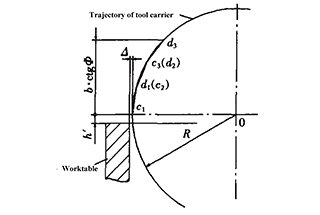

Daha iyi bir kesit kalitesi elde etmek için, bıçak ile kesilen plaka arasında mümkün olduğunca sabit bir açıklık △ sağlamak çok önemlidir (bkz. Şekil 2).

Şekil 2 Kesme boşluğu

Bıçak boşluğu, bıçağın tüm uzunluğu boyunca tutarlı kalmalıdır. Yanlış ayarlama aşınmayı artırabilir ve bıçağa zarar verebilir, hatta bıçağın tablaya çarpmasına veya sac levhanın devrilmesine neden olabilir.

Yukarıdaki gereklilikleri yerine getirmek için, kesme işlemi sırasında ön ve arka açıların sabit kalmasını sağlamak amacıyla bıçağın ön tarafını boşluklu spiral yüzeye mümkün olduğunca yakın ayarlamak önemlidir.

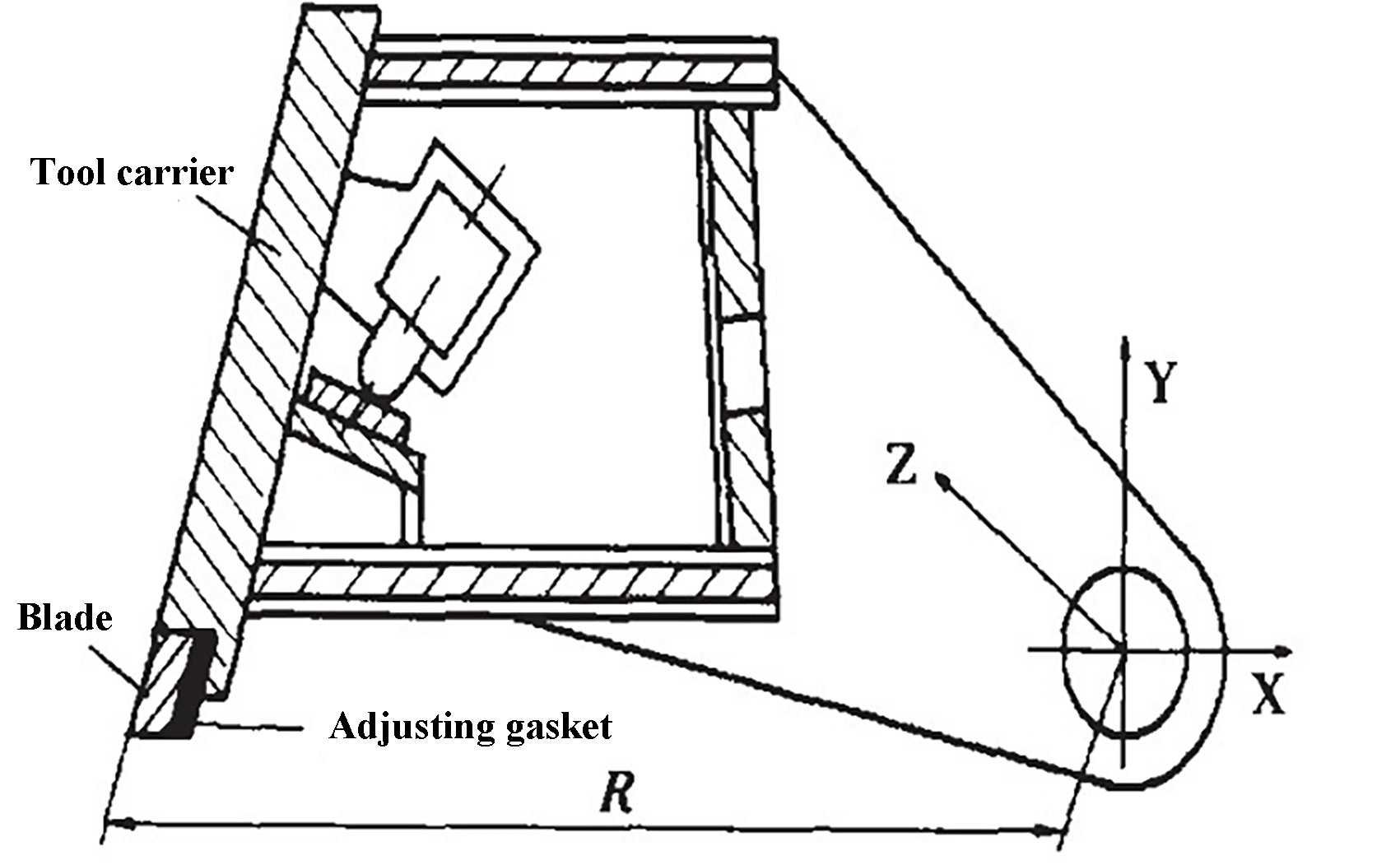

Bıçağın ön yüzünü boşluklu spiral bir yüzeye ayarlamak pratik olmadığından, boşluklu kavisli yüzey gereksinimi tipik olarak Şekil 3'te gösterildiği gibi bıçak ile takım taşıyıcı arasındaki ayar contasının kalınlığı ayarlanarak karşılanır.

Şekil 3 Bıçağın ayarlanması

Basitliğine rağmen conta kalınlığı ayarlama yönteminin yine de bazı sınırlamaları vardır. Alan paralel eğrilerinin ideal bıçak montaj gereksinimlerini karşılamak için, bıçak aşağıdaki kriterleri karşılamalıdır:

x=R cosθ

y=R sinθ (1)

z=Rθ-ctg

Nerede?

Bıçak, ön yüzeyi silindirik bir helezon olacak şekilde uzaysal bir helezon olmalıdır. Ancak, basit conta ayarlama yönteminin kullanılması aşağıdaki iki soruna neden olabilir:

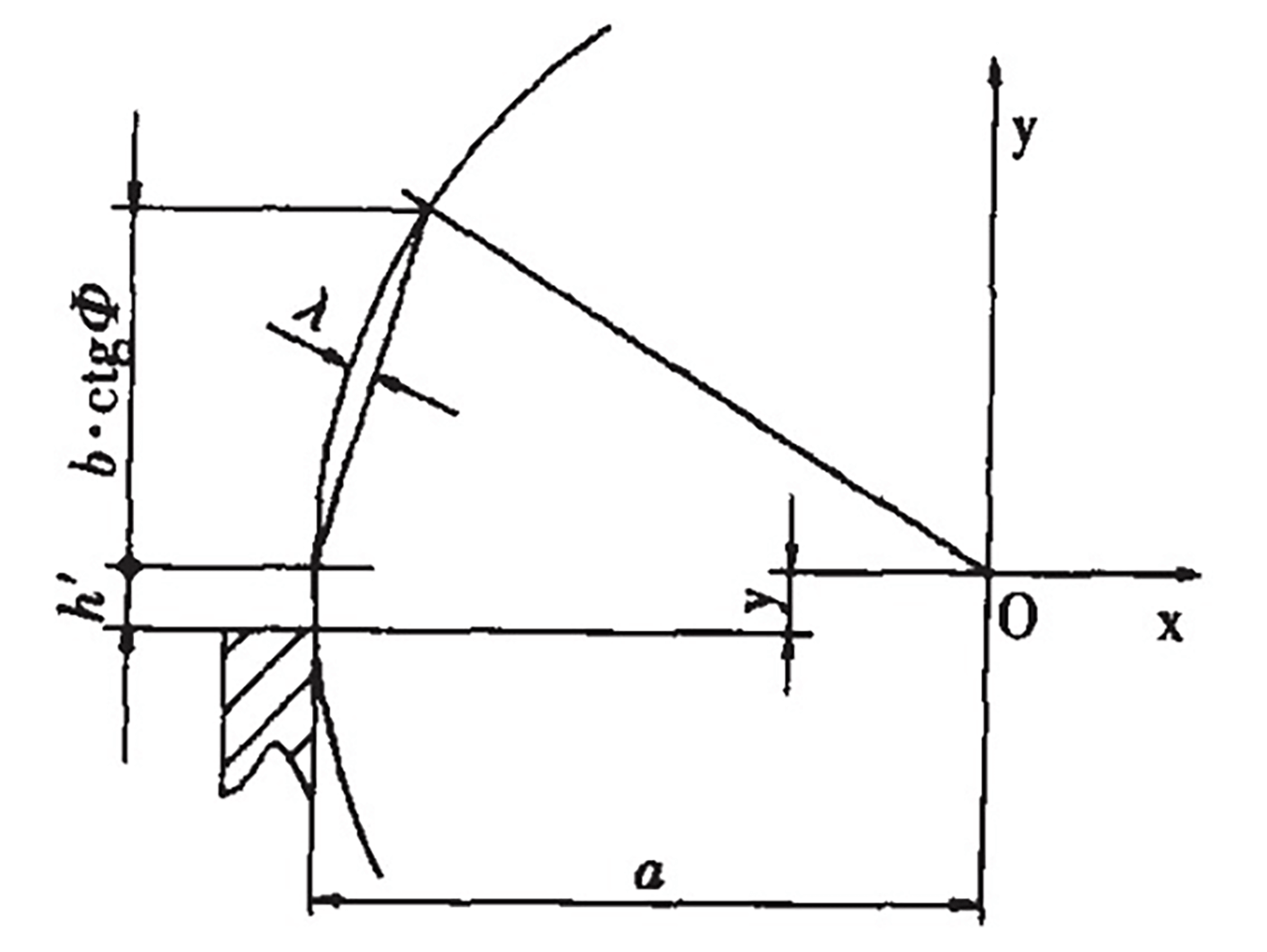

Conta kalınlığını ayarlamak için basit bir yöntem, Şekil 4'te gösterildiği gibi düz bir çizgi olan bir bıçakla sonuçlanacak şekilde bıçağın uzunluğu boyunca düz bir çizgi ile hizalamaktır.

Şekil 4 Bıçağın kanadı düz bir çizgidir.

Bu da bıçak ile kesilen plaka arasında △+ kadar gerçek bir boşluk oluşmasına neden olur. λ, takım tutucunun salınım açısı θ ile değiştiğinden, bıçak ile kesilen plaka arasındaki boşluk bir değişken haline gelir. λ için değişim aralığı aşağıdaki gibidir:

λ=R(1- cosβ) (2)

Nerede?

Örneğin, QC12Y-6×200 (R=469mm, Ф =1,5° ve b=1600mm ile) kullanarak hesaplarsak, varyasyon aralığı yaklaşık 1,8 mm'dir. Conta kalınlığını ayarlamak için 1100 mm'lik bir bıçak kullanılırsa, değişim aralığı 0,88 mm'dir ve bu da 6 mm'lik bir kesim yaparken önerilen 0,5 mm'lik boşluğu aşar. çelik levha.

Conta kalınlığı ayarlama yönteminin basit olmasına rağmen, kesme işlemi boyunca bıçak ile sac levha arasında sabit bir boşluk sağlayamadığı ve bunun da kesme kalitesini olumsuz etkilediği açıktır.

Conta kalınlığı ayarlama yöntemi, bıçak ön yüzeyinin spiral bir yüzey olması gerekliliğini göz ardı eder ve bunun yerine, kesme sırasında istenen ön açıyı (kesme kalitesini ve bıçak mukavemetini sağlamak için genellikle 1,5° ila 2° arasında) garanti edemeyen, çalışma tezgahına dik bir düzlem ile değiştirir.

Genişliği W olan bir kanat için, üst ve alt kenarlar ile ideal sarmal yüzey arasındaki boşluk aşağıdaki gibi hesaplanabilir:

X'=R{1- cos[arcsin(y /R)} (3)

QC12Y-6×200'ün ilgili parametreleri denklem (3)'te yerine konulduğunda, X' = 6,87 mm değeri elde edilir ve maksimum ön açı -arctan (x'/y') = 4,91° olur. Negatif bir değer negatif bir ön açıyı gösterir.

Ön açıda bu kadar geniş bir varyasyon aralığının istenen kesme kalitesini garanti edemeyeceği açıktır.

(1) Gümrükleme Sorunu

Önceki analiz ve hesaplamadaki aşırı kesme boşluğunun nedeni, tüm kesme işlemi sırasında kanadın spiral çizgi segmentine yaklaşmak için yalnızca iki düz çizginin kullanılmasıdır. Çok hatlı segment yaklaşımı kullanılarak maksimum boşluk azaltılabilir.

QC12Y-6×200'ün kanadı 1100 mm'dir ve konumlandırma delikleri arasındaki aralık 200 mm'dir. Ayarlama için her konumlandırma deliğinde contalar kullanılırsa, kesme boşluğu değişimi, λ, formül (2) kullanılarak 0,03 mm olarak hesaplanabilir ve gereksinimleri karşılayacaktır. Ayar contasının kalınlığı, kavisli yaya yaklaşan her bir düz çizgi parçasının yüksekliği hesaplanarak belirlenebilir.

Ön açı gereksinimini karşılamak için (γ = 1,5° ila 2,0°), taret dönüş ekseni ile çalışma tablası arasındaki mesafeyi (y) artırmak gerekir. Y, taret dönüş merkezine ve plaka kalınlığına bağlıdır. Taret dönüş yarıçapı ne kadar kısa olursa, sac levha o kadar kalın ve Y değeri o kadar büyük olur. Kesme tasarımı sırasında bu faktörler göz önünde bulundurulmalıdır.

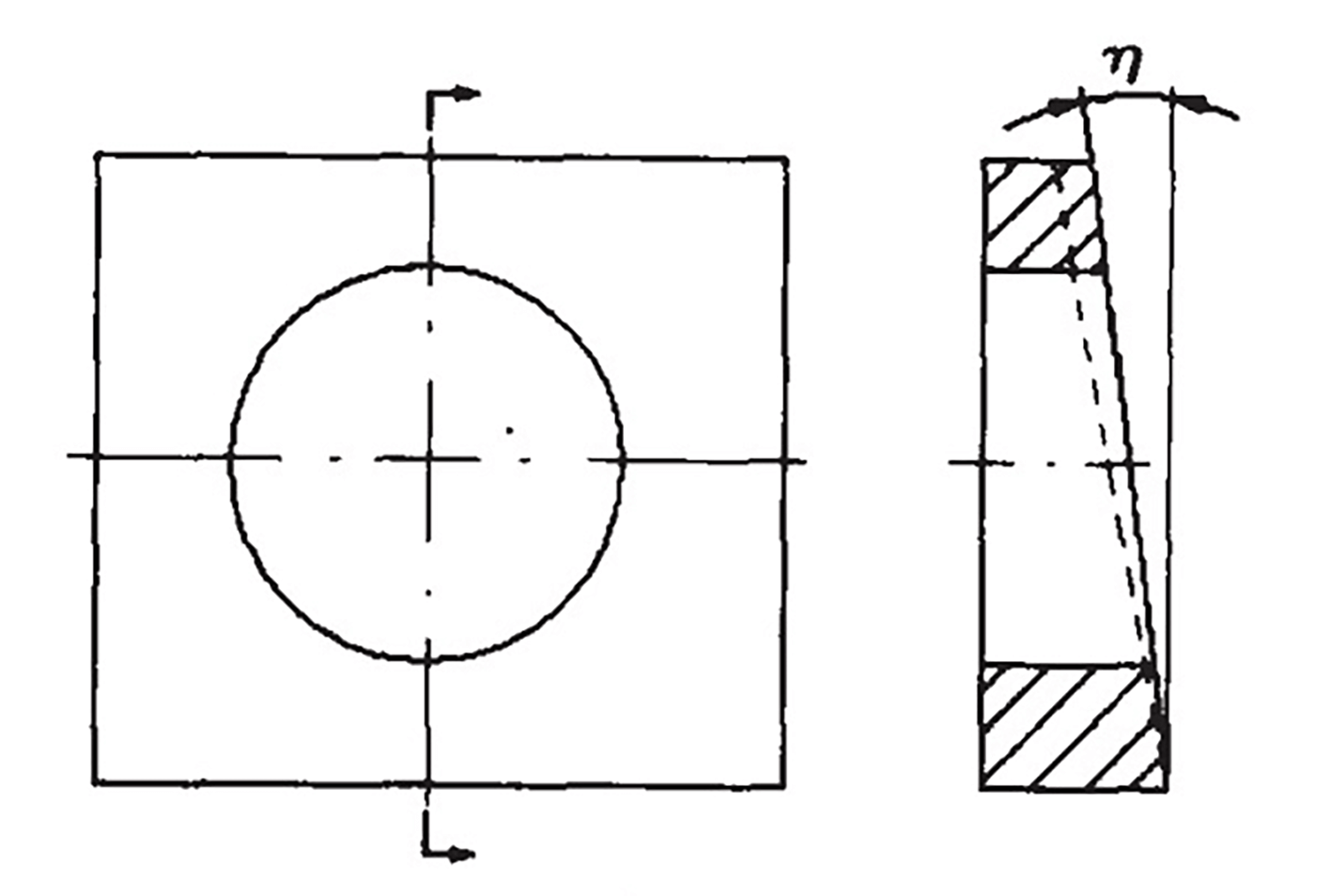

Uygulamada, kesme boşluğunu artırmak için genellikle bir boşluk ayarlama cihazı kullanılır, ancak bu kesme kalitesinden ödün verir. Şekil 5'te eğim contası gösterilmektedir ve eğim açısı, n, spiral yüzeye yaklaşmak için çalışma tablasına dik bir düzlem kullanılmasının neden olduğu hatayı telafi etmek için çalışma tablasına dik yönde taşlanmıştır (tasarımda 1,5°'lik bir açı seçilmiştir ve takım taşıyıcının salınım yarıçapı küçükse biraz artırılabilir).

Şek. 5 Konik conta

Helisel yüzeyin gerekliliklerine daha iyi uymak için, takım tutucu uzun olduğunda, bıçakla temas eden yüzey, Şekil 5'te noktalı çizgi ile gösterildiği gibi, bıçağın uzunluk yönü boyunca 1°'lik eğimli bir düzlemle de taşlanabilir. Taret ne kadar uzun olursa, etki o kadar belirgin hale gelir.

Yukarıda açıklanan yöntemler, Tablo 1'de gösterildiği gibi QC12Y-6×3200 ve Q12Y-12×2500 makasların bıçak boşluğu ayarına uygulanmıştır. Veriler, eğimli conta kullanılarak ve her montaj deliğindeki conta kesilerek, gerçek kesme işlemi sırasında alttan kesme olmadan bıçak boşluğunun azaltılabileceğini ve bunun da kesme kalitesinde iyileşme sağladığını göstermektedir.

Tablo 1'deki deneysel verilerin, kanat şekli hatalarının minimum kesme boşluğu üzerindeki etkisini içerdiğine dikkat etmek önemlidir.

Tablo 1 Bıçağın iki ayarlama yöntemi arasındaki minimum kesme boşluğunun kontrastı / mm

| Model | Genel ayarlama yöntemi | Eğimli contayı kullanın ve her montaj deliğindeki contayı düzeltin |

| QC12Y-6 × 3200 | 0.62 | 0.36 |

| Q12Y-12 × 2500 | 1.0 | 0.65 |