Lazer kesim verimliliğinizi nasıl artıracağınızı ve maliyetlerden nasıl tasarruf edeceğinizi hiç merak ettiniz mi? Bu makalede, kesim yollarını optimize etmekten malzeme kullanımını iyileştirmeye kadar dört temel strateji açıklanmaktadır. Lazer kesim prosesinizin hem verimli hem de ekonomik olmasını sağlayarak üretim hızınızı artıracak ve malzeme kullanımını en üst düzeye çıkaracak pratik ipuçlarını keşfedin. Operasyonlarınızı nasıl dönüştürebileceğinizi ve minimum atıkla nasıl daha iyi sonuçlar elde edebileceğinizi öğrenmek için makaleye dalın.

Lazer kesim makineleri, yüksek hassasiyet, üstün yüzey kalitesi, düşük gürültü ve minimum ekipman titreşimi sunarak sac metal ürün işlemede devrim yaratmıştır. Bu avantajlar, sektördeki popülerliklerinin artmasına katkıda bulunmuştur.

Bununla birlikte, lazer kesim teknolojisinin de bazı sınırlamaları vardır. Hassasiyette üstün olsa da, geleneksel yöntemlere kıyasla işleme hızında daha yavaş olabilir. Ayrıca, malzeme kullanım oranları daha düşük olabilir ve ekipman ve işletme giderleri nedeniyle genel işleme maliyeti daha yüksek olabilir.

Lazer kesimin en güçlü yanlarından biri esnekliğidir. Temassız prensiple çalışan ve özel bir takım gerektirmeyen lazer kesim, geleneksel çok istasyonlu zımba işlemenin sınırlamalarını aşar. Bu, karmaşık şekillerin ve karmaşık tasarımların doğrudan CAD dosyalarından üretilmesine olanak tanır ve prototip oluşturma, tek seferlik üretim ve küçük seri üretim için idealdir. Bu esneklik, kişiselleştirme odaklı günümüz pazarında önemli bir avantaj olan özelleştirilmiş ürün gereksinimlerinin hızlı bir şekilde karşılanmasını sağlar.

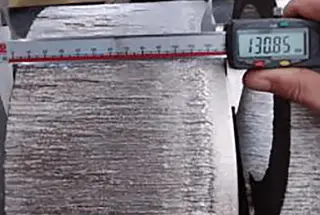

Lazer kesimin avantajları özellikle kalın levha işlemede ortaya çıkmaktadır. Modern lazer kesim sistemleri, kalınlığı 20 mm'yi aşan çelik plakaları etkili bir şekilde kesebilir ve çok istasyonlu preslerin tipik 3 mm ila 8 mm aralığını çok aşar. Lazer kesim işlemi, daha uzun bir strok ve daha geniş bir çalışma alanı sağlayan hareketli bir kesme kafası kullanır. Ancak bu artan aralık, özellikle zımbalama işlemleriyle karşılaştırıldığında daha düşük işleme hızları ve daha uzun döngü süreleri anlamına gelmektedir. Lazer kesimde yardımcı gazların kullanılması, proses için gerekli olsa da, daha yüksek işletme maliyetlerine de katkıda bulunur.

Lazer kesim operasyonlarının verimliliğini ve ekonomik uygulanabilirliğini artırmak için birkaç kilit alanın optimize edilmesine odaklanılmalıdır. Lazer kesim süresinin azaltılması çok önemlidir, ancak tek faktör bu değildir. Delme gecikmeleri, kesim duraklamaları ve kafa konumlandırma hareketleri gibi üretken olmayan sürelerin en aza indirilmesine de dikkat edilmelidir. Ayrıca, gelişmiş yerleştirme algoritmaları aracılığıyla malzeme kullanımını iyileştirmek, genel maliyet etkinliğini önemli ölçüde etkileyebilir. Üreticiler, bu hususları bütünsel olarak ele alarak lazer kesim teknolojisinin sınırlamalarını azaltırken faydalarını en üst düzeye çıkarabilir.

Bu lazer kesim işlemi iki bölüme ayrılabilir: kesme yolu ve malzeme kaldırma veya ayırma işlemi yolu.

Kesme yolu etkin çalışma yoludur ve tüketilen süre etkin kesme süresi olarak kabul edilir. Öte yandan, boş strok geçersiz yoldur ve tüketilen süre geçersiz çalışma süresi olarak kabul edilir.

Tek bir CNC lazer kesim makinesi için, parçaları işlemek için maksimum güç kullanıldığında, kalite garanti edildiğinde etkili kesme hızı sabitlenir.

Kesme verimliliğinin artırılması ve geçersiz kesim için harcanan sürenin azaltılması, esas olarak kesme yolu uzunluğunun azaltılmasıyla elde edilir. Ayrıca, kesme işlemi parametrelerinin ayarlanması ve farklı perforasyon yöntemlerinin seçilmesi de kesme işlemi için harcanan süreyi azaltabilir.

Örneğin, delik açarken, dış ışık yolu, ışın toplama ve dikey ayarlama gibi ayarlamalar işlem ayarlama duraklamalarına aittir.

Bu plaka lazer kesim süreç iki kısma ayrılır: bileşenler ve artık malzemeler.

Tasarım özelliklerine göre kesilen iş parçaları kullanılabilir parçalardır, geri kalanı ise düzensizdir ve genellikle atık olarak kabul edilir.

Bu nedenle, lazer kesim malzemesinin etkin kullanım oranı aşağıdaki gibi hesaplanır: (faydalı parçaların alanı / tabakanın toplam alanı) * 100%.

Plakanın kullanım oranını artırmak için, lazer kesimden sonra kalan malzemeyi azaltmak gerekir.

Günümüzde, lazer kesim ekipmanı, çeşitli parçaların kesme aralığını ve kenar mesafesini azaltmak için birincil yöntem olan yerleştirme için bir optimizasyon işlevi ile donatılabilir.

Ayrıca, plakanın gerçek kullanımını iyileştirmek için iş parçası boyutuna göre daha küçük boyutlu hammadde plakaları seçilebilir veya parçanın gerçek boyutuna göre standart olmayan boyutta plakalar yapılabilir.

Lazer kesim makinesinin çevrimdışı programlama yazılımı, sac malzemeyi ve işlem ayarlarını optimize etmek için kullanılır, bu da kullanım oranını ve kesim verimliliğini artırır.

Temel olarak aşağıdaki tedbirler benimsenmiştir:

Düzenli şekillere sahip parçalar iç içe yerleştirilirken ödünç alma kenarını ve ortak kenarı kullanır.

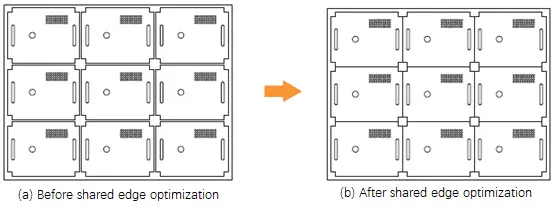

Kesme sırasında (bkz. Şekil 1), iki parçanın bir kenarı paylaşılan kenar olarak kullanılır, bu da kesme yolunu büyük ölçüde kısaltır ve kesme süresini azaltır.

Şekil 1 Paylaşımlı kenar kesme durumları

Tüm parçaların tek bir kenar üzerinde paylaşılması mümkün değildir sac metal. Kenarı paylaşmak için genellikle grup olarak 2 ila 4 parça kullanılması tavsiye edilir.

Tüm parçalar kenarı paylaşıyorsa, tezgahta dengesizliğe neden olabilir. Ayrıca, kesme işlemi sırasında bitmiş ürün parçalarının kenarında işlem yapılması, bitmiş parçalar yukarı çevrileceğinden kesme kafasına müdahale edebilir ve zarar verebilir.

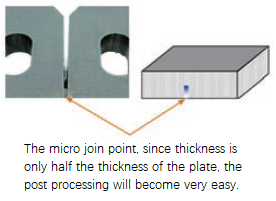

Nihai parçanın hassasiyetini artırmak için, ortak bir kenarla kesim yaparken köprü yöntemi kullanılabilir. Bu yöntemde, lazer noktasının çapına eşit mesafede olacak şekilde, yuvalamadaki parçalar arasında hassas, mikro bağlantılar yapılır (bkz. Şekil 2).

Şekil 2 Mikro bağlantı

İstatistikler, paylaşılan kenar kesme yönteminin benimsenmesiyle gerçek kesme yolunun 30% azaltılabileceğini ve malzeme kullanım oranının 8% artırılabileceğini göstermektedir.

Tipik olarak, makine bir taslağı kestikten sonra belirli bir yüksekliğe kaldıracak ve ardından delme ve kesme için bir sonraki konturun kesme konumuna geçecektir.

Bu, mevcut profilden bir sonraki kesim profiline geçerken kesme kafası ile kesilen parça arasındaki çarpışmaları önlemek için yapılır.

Bununla birlikte, kesme kafasının kesme yolu optimize edilirse veya mikro bağlantı konturu kullanılırsa, kesme kafasının kaldırma hareketi ortadan kaldırılabilir ve böylece lazer kesicinin verimliliği artırılabilir.

Şekil 3 Kesme kafası kaldırma hareketi optimizasyonundan önce ve sonra (noktalı çizgi kesme kafası hareket yoludur)

Şekil 3a, kesme kafasının kaldırma hareketini göstermektedir.

Şekil 3b, programlama yazılımındaki optimizasyon ve ayarlamadan sonra kesme kafasının kalkmadığını ve doğrudan bir sonraki konturun kesme konumuna hareket ettiğini göstermektedir.

Bu optimizasyon yöntemini kullandıktan sonra, Şekil 3'te gösterildiği gibi bitmiş konturun üzerinden geçemeyeceği için kesme kafasının hareket yoluna dikkat edilmesi gerektiğine dikkat etmek önemlidir.

Şekil 4 Geleneksel lazer kesim yolu

Şekil 5 Optimize edilmiş lazer kafası kesme yolu

Lazer delik kesiminden önce plakada bir delik açılmalıdır.

Malzeme sürekli lazere maruz kaldığında, merkezde bir çukur oluşur ve erimiş malzeme lazer ışını ile birlikte çalışan hava akımı tarafından uzaklaştırılarak bir delik elde edilir.

Bu delik, iplik kesme yoluyla oluşturulan dişli bir deliğe benzer.

Lazer ışını, işlemin başlangıcında kontur kesimi için kullanılır.

Tipik olarak, lazer ışınının uçuş yolu yönü, işlenen parçanın kesilen konturunun teğet yönüne diktir.

Birçok faktör lazerli delme kalitesini etkiler ve işleme teknolojisini optimize etmek, delme prensibine ve özelliklerine dayalı olarak delme parametrelerini anlamayı ve analiz etmeyi gerektirir.

Farklı parça konturları için farklı delme ve işleme teknolojileri kullanılmalıdır.

Lazer kesim makinesinin delme modu temel olarak aşağıdaki üç tipten oluşur:

(1) Delme yok (1 mm'nin altındaki ince plakalar için)

(2) Darbe modu delme olan normal delme, az miktarda malzemeyi eritmek veya buharlaştırmak için yüksek tepe güçlü darbeli lazer kullanır. Her bir ışık darbesi, zaman içinde giderek derinleşen yalnızca küçük püskürtme parçacıklarıyla sonuçlanır, bu nedenle kalın bir plakayı delmek birkaç saniye sürer.

Avantajı, delme kalitesinin yüksek olması ve kesim kalitesinin sağlanmasıdır.

Dezavantajı ise uzun zaman alması, biraz hata ayıklama deneyimi gerektirmesi ve delme süresinin plaka kalınlığıyla birlikte artmasıdır.

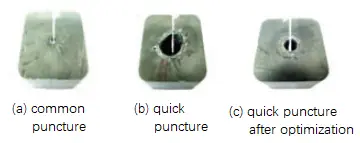

(3) Hızlı delme, patlatarak delme olarak da bilinir.

Sürekli lazere maruz kaldıktan sonra malzeme merkezde bir çukur oluşturur.

Avantajı, delme süresinin kısa olmasıdır.

Dezavantajı, delme işleminin büyük olması ve konum ayarının doğru olmaması durumunda konturu ve dolayısıyla kesim kalitesini etkileyebilmesidir.

Delme süresi 1 saniye içindedir.

Kalın için plaka kesmeözellikle çapı 10 mm'den fazla olan 4 mm'nin üzerindeki bir karbon çelik plaka gibi büyük konturlu kesimlerde, normal delme yerine hızlı delme kullanılması önerilir.

Ancak, hızlı delme işlemini ayarlamadan önce, kesim çizgisinin uzunluğu uygun şekilde ayarlanmalıdır (Hızlı delme delikleri büyük açıklıklara ve pürüzlü yüzeylere sahiptir, uygun kesim kalitesini sağlamak için daha uzun giriş çizgileri gerektirir).

Şekil 6 Perforasyon yolu

Prosesin gereklilikleri nedeniyle, parçalar arasındaki boşluk veya plakanın dış konturuna olan mesafe gibi bazı parçalar genellikle yerleştirme alanında işlenmeden bırakılır. Plakanın kullanımını optimize etmek için aralığı azaltmak veya paylaşılan bir kenar kullanmak etkili olabilir.

Bu blog yazısında, lazer kesim süresini kısaltmak ve plaka kullanım oranını artırmak için dört yöntem özetlenmiştir. Bu yöntemler arasında ortak kenar kesme, sac malzemenin optimize edilmesi, kesme kafası kaldırma hareketinin azaltılması ve uygun delme yönteminin seçilmesi yer almaktadır. Bu yöntemlerin kapsamlı bir şekilde uygulanması, pratik deneyimlerle doğrulandığı üzere, iş verimliliğinin artmasına, israfın azalmasına ve daha iyi ekonomik sonuçlara yol açabilir.