Doğru sac metal parçalar tasarlamakta zorlanıyor musunuz? Sac metal imalatında çok önemli bir kavram olan K-faktörünün sırlarını çözün. Bu makalede, uzman makine mühendisimiz K-faktörünün gizemini çözüyor, nötr katmanla ilişkisini açıklıyor ve hesaplama için pratik yöntemler sunuyor. K-faktörüne hakim olmanın sac metal tasarımlarınızda nasıl devrim yaratabileceğini ve başarılı bir üretim sağlayabileceğini keşfedin.

Bu makale, sac metal tasarım ve imalatında çok önemli bir kavram olan K-faktörünün derinlemesine incelenmesini sağlar. K-faktörünün tanımı, nötr tabaka ile ilişkisi ve K-faktörünü hesaplama ve kalibre etme yöntemlerini kapsamaktadır.

Makalede ayrıca malzeme özellikleri ve bükme parametreleri gibi K-faktörünü etkileyen faktörler tartışılmakta ve çeşitli uygulamalar için en uygun K-faktörü değerinin belirlenmesine yönelik pratik rehberlik sağlanmaktadır.

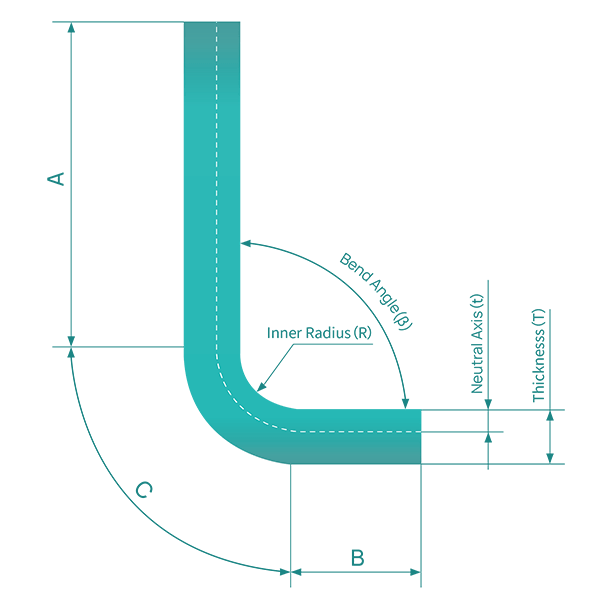

K-faktörü, sac metal tasarım ve imalatında, özellikle SolidWorks gibi CAD yazılımlarıyla çalışırken çok önemli bir kavramdır. Bir büküm içindeki nötr eksenin konumunu temsil eder ve bükümden sonra sac metal parçaların doğru uzunluğunun belirlenmesinde hayati bir rol oynar. Matematiksel olarak K-faktörü, nötr katman ile bükümün iç yüzeyi (t) arasındaki mesafenin sac metalin toplam kalınlığına (T) oranı olarak tanımlanır:

K = t / T

Bu boyutsuz değer her zaman 0 ile 1 arasındadır ve en yaygın malzemeler ve bükme işlemleri için tipik olarak 0,3 ile 0,5 arasında değişir. K faktörü birkaç nedenden dolayı önemlidir:

K-faktörünü etkileyen faktörler arasında malzeme özellikleri (akma dayanımı ve süneklik gibi), sac kalınlığı, bükme yarıçapı ve bükme yöntemi (havalı bükme, alttan bükme, kaplama) yer alır. Modern sac metal imalatı, belirli uygulamalar için en uygun değerleri belirlemek amacıyla genellikle ampirik olarak türetilmiş K faktörü tablolarını veya gelişmiş sonlu eleman analizini (FEA) kullanır.

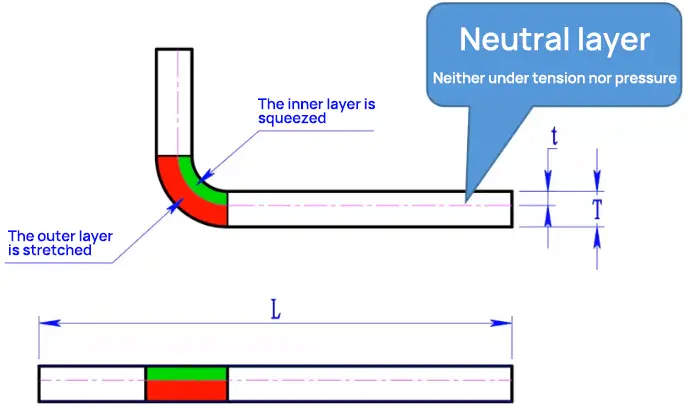

K-faktörünü tam olarak kavramak için nötr katman kavramını anlamak çok önemlidir. Bir sac metal parça büküldüğünde, bükümün iç yüzeyine yakın malzeme sıkıştırmaya maruz kalır ve yüzeye yaklaştıkça şiddeti artar. Tersine, dış yüzeye yakın malzeme gerilmeye maruz kalır ve yüzeye yaklaştıkça şiddeti artar.

Sac metalin ince istiflenmiş katmanlardan oluştuğunu varsayarsak (çoğu metalde olduğu gibi), ortada bükme sırasında ne sıkıştırma ne de gerilmeye maruz kalan bir katman bulunmalıdır. Bu katman nötr katman olarak bilinir. Nötr katman, K faktörünün ve dolayısıyla bir sac metal parçanın bükülme payının ve düz desen boyutlarının belirlenmesinde kritik öneme sahiptir.

Nötr katman, sac metal içinde görünmez olsa da, bükme işlemlerinde çok önemli bir rol oynar ve malzemenin özellikleriyle içsel olarak bağlantılıdır. Bu ilişki, sac metal imalatında kritik bir parametre olan K-faktörünü doğrudan etkiler.

Nötr tabakanın konumu çeşitli malzeme özelliklerine göre belirlenir:

Nötr tabakanın konumunun bir temsili olan K-faktörü, sonuç olarak aynı malzeme özelliklerinden etkilenir. Genellikle 0 ile 1 arasında bir ondalık olarak ifade edilir; burada 0,5, tabakanın orta kalınlığındaki nötr tabakayı gösterir.

Nötr katman kavramından türetilen temel bir ilke, bükülmüş bir sac metal parçanın açılmış (düz desen) uzunluğunun nötr katmanın uzunluğuna eşit olmasıdır. Bu matematiksel olarak şu şekilde ifade edilebilir:

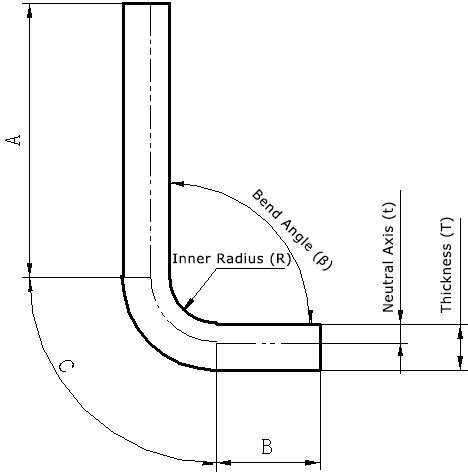

Katlanmamış uzunluk = düz uzunluk A + düz uzunluk B + yay uzunluğu C

Nerede?

Bu ilişki, doğru K faktörü belirleme ve bükülme payı hesaplamalarına dayanan hassas düz desen boyutlandırması için çok önemlidir. Bükülme payı ise şunlardan etkilenir:

Bu karşılıklı ilişkilerin anlaşılması mühendislerin şunları yapmasını sağlar:

Pratikte, teorik hesaplamalar bir başlangıç noktası sağlarken, belirli malzeme-takım kombinasyonları için K-faktörlerinin ampirik olarak test edilmesi ve ayarlanması genellikle üretim ortamlarında en doğru sonuçları verir.

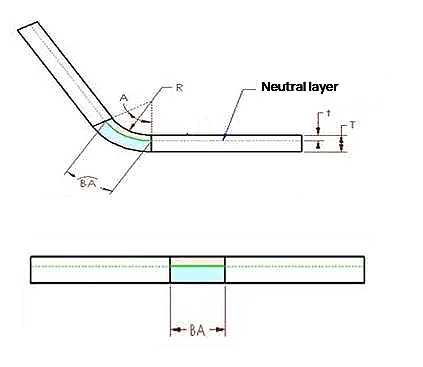

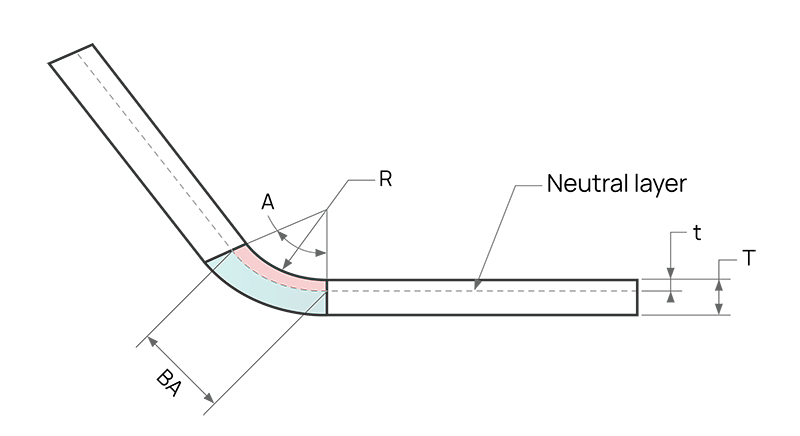

Aşağıdaki resimler K-faktörü kavramının ayrıntılı bir görsel açıklamasını sunmaktadır:

Bir sac metal parçanın enine kesitinde nötr bir katman veya eksen bulunur. Bükme bölgesindeki bu nötr katmandaki malzeme ne sıkıştırma ne de gerilmeye maruz kalır, bu da bükme sırasında deforme olmayan tek alan olmasını sağlar. Diyagramda, nötr katman pembe (sıkıştırma) ve mavi (germe) bölgelerin kesişimi ile temsil edilmektedir.

Nötr tabaka deforme olmadan kalırsa, bükülme bölgesi içindeki nötr tabakanın yay uzunluğunun sac metal parçanın hem bükülmüş hem de düzleştirilmiş durumlarında eşit olması gerektiği önemli bir görüştür. Bu ilke, K-faktörü kullanılarak bükülme paylarının ve düz desen boyutlarının hesaplanmasının temelini oluşturur.

Bu nedenle, bükme payı (BA) sac metal parçanın bükme alanındaki nötr tabaka yayının uzunluğuna eşit olmalıdır. Bu yay Şekilde yeşil olarak gösterilmiştir.

Sac metaldeki nötr tabakanın konumu, spesifik özelliklere bağlıdır malzeme özelliklerisüneklik gibi.

Nötr sac metal tabaka ile yüzey arasındaki mesafenin "t" olduğu varsayıldığında, yani sac metal parçanın yüzeyinden saca kadar olan derinlik metal malzeme kalınlık yönünde t'dir.

Bu nedenle, nötr sac metal katman yayının yarıçapı (R+t) olarak ifade edilebilir.

Bu ifadeyi kullanarak ve bükme açısınötr tabaka arkının (BA) uzunluğu olarak ifade edilebilir:

Sac metaldeki nötr tabakanın tanımını basitleştirmek ve tüm malzeme kalınlıklarına uygulanabilirliğini göz önünde bulundurmak için k-faktörü kavramı tanıtılmıştır. Spesifik olarak, k-faktörü, nötr tabaka pozisyonunun kalınlığının sac metal parçanın toplam kalınlığına oranıdır, yani:

Bu nedenle, K değeri her zaman 0 ile 1 arasındadır. Bir k faktörü 0,25 ise, nötr tabakanın sac metal malzemenin kalınlığının 25%'sinde yer aldığı anlamına gelir ve 0,5 ise, nötr tabakanın tüm kalınlığın yarı noktasında yer aldığı anlamına gelir ve bu böyle devam eder.

Yukarıdaki iki denklemi birleştirerek aşağıdaki denklemi elde edebiliriz:

A, R ve T gibi bazı değerler gerçek geometrik şekil tarafından belirlenir.

K-faktörü değerini doğru bir şekilde belirlemek için, farklı girdi senaryoları için tasarlanmış iki hassas hesaplayıcı sunuyoruz. Sonuçlar küçük farklılıklar gösterse de, her iki hesaplayıcı da özel metal şekillendirme gereksinimlerinize göre uyarlanmış güvenilir sonuçlar sağlar.

Hesaplayıcı 1: Bilinen Bükülme Payları ve İç Bükülme Yarıçapı

Bu hesap makinesi, bükme payı ve iç bükme yarıçapının kesin ölçümlerine sahip olduğunuz durumlar için optimize edilmiştir. Doğru sac bükme hesaplamaları için gerekli olan K-faktörünü ve iç yüzeyden nötr eksene (t) olan kritik mesafeyi hesaplamak için bu parametreleri kullanır.

Girişler:

Çıkışlar:

Yalnızca iç bükülme yarıçapını ve malzeme kalınlığını biliyorsanız, K-faktörünü belirlemek için bu hesaplayıcıyı kullanın.

Girişler:

Çıkışlar:

Bu hesaplayıcılar, sac metal tasarım projeleriniz için K-faktörünü ve nötr eksen konumunu hızlı bir şekilde belirlemek için uygun bir yol sağlar.

Önceki hesaplamalara dayanarak, K-faktörünü hesaplamak için formülü türetebiliriz:

Nerede?

Örnek hesaplama:

Aşağıdaki bilgileri kullanarak örnek bir hesaplama yapalım:

K faktörünü hesaplamak için formül şöyledir:

Adım 1: Verilen değerleri K-faktörü formülünde yerine koyun:

K = (2.1 × 180/(3.14 × 90) - 1)/1

Adım 2: Denklemi sadeleştirin:

K ≈ 0.337

Bu nedenle, verilen parametreler için K-faktörü yaklaşık 0,337'dir.

Bu örnek, belirli bir sac bükme senaryosu için K-faktörünü belirlemek üzere K-faktörü hesaplama formülünün nasıl uygulanacağını göstermektedir.

Aşağıda yaygın metal malzemeler için K-faktörleri verilmiştir.

K faktörü tablosu

| Kalınlık (SPCC/SECC) | K Faktörü (R açısı dahil tüm açılar) |

| 0.8 | 0.615 |

| 1 | 0.45 |

| 1.2 | 0.35 |

| 1.5 | 0.348 |

| 2 | 0.455 |

| 3 | 0.349 |

| 4 | 0.296 |

| Kalınlık (SPCC/SECC) | Viraj kesintisi (sadece 90 köşe için geçerlidir) |

| 0.8 | 1 |

| 1 | 1.5 |

| 1.2 | 2 |

| 1.5 | 2.5 |

| 2 | 3 |

| 3 | 5 |

| 4 | 7 |

| 5 | 10 |

Aşağıdaki tabloda, çeşitli malzemeler ve kalınlıklar için belirli bir üretici tarafından elde edilen bükülme payı değerleri verilmektedir. Lütfen bu değerlerin yalnızca referans amaçlı olduğunu ve evrensel olarak uygulanamayabileceğini unutmayın.

| Malzeme kalınlığı (T) | SPCC | Al | SUS | Bakır |

| 0.8 | 1.4 | 1.4 | 1.5 | – |

| 1.0 | 1.7 | 1.65 | 1.8 | – |

| 1.2 | 1.9 | 1.8 | 2.0 | – |

| 1.5 | 2.5 | 2.4 | 2.6 | – |

| 2.0 | 3.5 | 3.2 | 3.6 | 37 (R3) |

| 2.5 | 4.3 | 3.9 | 4.4 | – |

| 3.0 | 5.1 | 4.7 | 5.4 | 5.0 (R3) |

| 3.5 | 6.0 | 5.4 | 6.0 | |

| 4.0 | 7.0 | 6.2 | 7.2 | 6.9 (R3) |

Not: Bakır için bükme payı değerleri, iç bükme yarıçapı R3 olduğunda katsayılardır. Bükme için keskin bir zımba kullanırken, alüminyum alaşımı için bükme payına bakın veya deneme bükme yoluyla değeri belirleyin.

K-faktörünün neden 0,5'i geçemeyeceğini anlamak için sac metal bükmede K-faktörü ve nötr tabaka kavramlarını anlamak çok önemlidir.

Sac metal bükme, küçük yarıçaplı bir yay oluşturmak için kontrollü bir deformasyon oluşturmayı içerir. Daha büyük yarıçaplar üreten rulo şekillendirmenin aksine, bükme tipik olarak daha dar eğrilerle sonuçlanır. Kullanılan bükme yöntemi ne olursa olsun (havalı bükme, alttan bükme veya coining), malzeme özellikleri ve takım sınırlamaları nedeniyle mükemmel bir dik açı elde etmek fiziksel olarak imkansızdır. İş parçası yarıçapı alt kalıp yarıçapı ile doğrudan ilişkilidir - daha küçük bir kalıp yarıçapı daha sıkı bir bükme yarıçapı üretir ve bunun tersi de geçerlidir.

Sac metal bükme işleminde, malzeme hem bükümün iç kısmında sıkıştırmaya hem de dış kısmında gerilime maruz kalır. Bu deformasyon, malzeme kalınlığı içinde ne sıkıştırmanın ne de gerilimin meydana geldiği teorik bir düzlem yaratır - bu, nötr katman veya nötr eksen olarak bilinir.

Bir levha büküldüğünde, dış yüzey boyutları artarken iç yüzey boyutları azalır. Bu boyutsal değişim, hassas büküm hesaplamalarında kritik bir faktör olan büküm payını ortaya çıkarır. Örneğin, 20 x 20 mm dış boyutlara sahip düz bir işlenmemiş malzemeden 90 derecelik bir açı büküldüğünde, malzeme kalınlığından bağımsız olarak katlanmamış uzunluk her zaman 40 mm'den az olacaktır. Bunun nedeni bükme sırasında dış liflerin uzamasıdır.

Gelişmiş araştırmalar ve yüksek hassasiyetli üretim gereksinimleri, nötr katmanın konumunun her zaman malzeme kalınlığının tam merkezinde olmadığını ortaya koymuştur. Aslında, küçük bükülme yarıçapları için (tipik olarak iç bükülme yarıçapı malzeme kalınlığının 2 katından az olduğunda), nötr eksen bükülmenin içine doğru kayar.

Bu kayma, bükümün iç tarafındaki sıkıştırma kuvvetlerinin dış taraftaki çekme kuvvetlerinden daha büyük olması nedeniyle meydana gelir ve asimetrik bir gerilme dağılımına neden olur. Örneğin, sıkı bir bükümde, iç boyut 0,3 mm azalırken, dış boyut her iki tarafta eşit 1 mm'lik değişiklikler yerine 1,7 mm artabilir.

K-faktörü, bükme sırasında malzeme kalınlığı içindeki nötr tabakanın konumunu belirlemek için kullanılan boyutsuz bir katsayıdır. Bükmenin iç yüzeyinden nötr tabakaya olan mesafenin toplam malzeme kalınlığına bölünmesiyle elde edilen oran olarak tanımlanır.

Matematiksel olarak, K-faktörü = d / t, burada:

d = iç bükülme yüzeyinden nötr katmana olan mesafe

t = toplam malzeme kalınlığı

Nötr katmanın konumu malzemenin fiziksel sınırları tarafından kısıtlanır. Teorik maksimumda, nötr tabaka malzeme kalınlığının tam merkezinde yer alabilir. Bu durumda:

d (maksimum) = t / 2

K-faktörü (maksimum) = (t / 2) / t = 0,5

Bu nedenle, sac metal bükülmesinde K faktörü 0,5'i geçemez, çünkü bu nötr tabakanın malzeme kalınlığının merkez çizgisinin ötesine yerleştirildiği anlamına gelir ki bu fiziksel olarak imkansızdır.

Uygulamada, K faktörleri malzeme özelliklerine, büküm yarıçapına ve şekillendirme işlemine bağlı olarak tipik olarak 0,3 ila 0,5 arasında değişir. K faktörünün doğru belirlenmesi, hassas büküm payı hesaplamaları ve sac metal imalatında sıkı boyutsal toleransların elde edilmesi için çok önemlidir.

Aynı malzeme için bile, gerçek işlemede K faktörü sabit değildir ve işleme teknolojisinden etkilenir. Sac metal bükmenin elastik deformasyon aşamasında, nötr eksen plaka kalınlığının ortasında yer alır. Bununla birlikte, iş parçasının bükülme deformasyonu arttıkça, malzeme esas olarak plastik deformasyona uğrar ve bu da telafi edilemez.

Bu noktada, deformasyon durumu değiştikçe nötr tabaka bükülmenin iç tarafına doğru kayar. Plastik deformasyon ne kadar şiddetli olursa, nötr tabakanın içe doğru kayması da o kadar büyük olur.

Plaka bükülmesi sırasında plastik deformasyonun yoğunluğunu yansıtmak için R/T parametresini kullanabiliriz; burada R iç bükülme yarıçapını ve T plaka kalınlığını temsil eder. Daha küçük bir R/T oranı, daha yüksek bir plaka deformasyon seviyesini ve nötr tabakanın daha fazla içe doğru kaydığını gösterir.

Aşağıdaki tablo, belirli işleme koşulları altında dikdörtgen kesitli plakalar için verileri göstermektedir. R/T arttıkça, nötr tabaka konum faktörü K da artar.

| R/T | K |

| 0.1 | 0.21 |

| 0.2 | 0.22 |

| 0.3 | 0.23 |

| 0.4 | 0.24 |

| 0.5 | 0.25 |

| 0.6 | 0.26 |

| 0.7 | 0.27 |

| 0.8 | 0.3 |

| 1 | 0.31 |

| 1.2 | 0.33 |

| 1.5 | 0.36 |

| 2 | 0.37 |

| 2.5 | 0.4 |

| 3 | 0.42 |

| 5 | 0.46 |

| 75 | 0.5 |

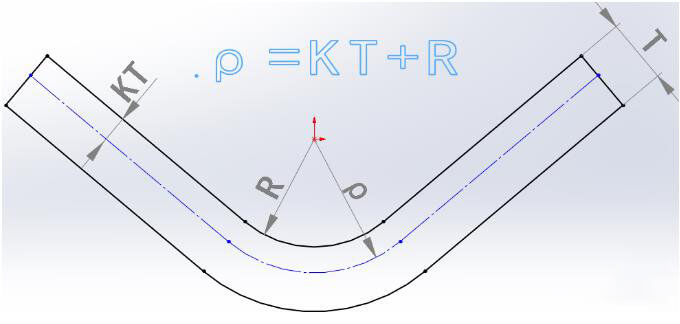

Nötr tabakanın yarıçapı (ρ) aşağıdaki formül kullanılarak hesaplanabilir:

ρ = R + KT

Nerede?

Nötr tabaka yarıçapı belirlendikten sonra, gelişmiş uzunluğu geometriye dayalı olarak hesaplanabilir ve ardından tabakanın gelişmiş uzunluğu türetilebilir.

Genel olarak, aynı bükme koşulları altında, daha yumuşak sac metal malzemeler daha düşük K değerlerine ve nötr tabakanın daha büyük içe doğru ofsetlerine sahiptir Makine El Kitabı, aşağıda gösterildiği gibi 90 derecelik bükme için geçerli üç standart bükme tablosu sağlar:

| Tablo | Malzeme | K Faktörü |

| # 1 | Yumuşak pirinç, bakır | 0.35 |

| # 2 | Sert pirinç, bakır, yumuşak çelik, alüminyum | 0.41 |

| # 3 | Sert pirinç, bronz, soğuk haddelenmiş çelik, yay çeliği | 0.45 |

Bu tablolar, malzeme özelliklerinin K-faktörünü ve nötr tabaka konumunu nasıl etkilediğini göstermektedir.

Daha küçük iç yarıçaplı dirsekler için, dirsek açısı da K-faktöründeki değişimi etkileyebilir. Bükülme açısı arttıkça, nötr tabaka bükülmenin iç tarafına doğru daha büyük bir kayma yaşar. Büküm açısı ve nötr tabaka kayması arasındaki bu ilişki özellikle dar yarıçaplı bükümler için önemlidir ve belirli bir sac metal parça için uygun K faktörü belirlenirken dikkate alınmalıdır.

Sac bükme işlemlerinde, hassas ve tutarlı sonuçlar elde etmek için K-faktörünün kalibre edilmesi çok önemlidir. Bu kalibrasyon işlemi, metal şekillendirmenin doğasında bulunan çeşitli faktörler nedeniyle gereklidir:

Üreticiler, K faktörü kalibrasyonuna zaman ayırarak sac metal bükme hesaplamalarının doğruluğunu önemli ölçüde artırabilir, ürün kalitesini yükseltebilir ve tasarımdan üretime iş akışlarını optimize edebilir. Bu kalibrasyon süreci başlangıçta biraz çaba gerektirse de, sonuçta sac metal üretim sürecindeki hataları ve yinelemeleri azaltarak zaman ve kaynak tasarrufu sağlar.

SolidWorks'te sac metal tasarımı için K-faktörü kalibrasyon sürecinin kapsamlı bir analizini burada bulabilirsiniz:

Bu kalibrasyon sürecini titizlikle takip ederek SolidWorks'te doğru sac metal modelleme sağlar, hassas düz kalıp geliştirme ve optimize edilmiş üretim süreçleri elde edersiniz.

Farklı malzeme özelliklerine göre sac metal bükme için en uygun K faktörü değerini belirlemek için, K faktörünün rolünü ve önemini anlamak çok önemlidir. K faktörü, sac metalin çeşitli geometrik parametreler altında nasıl büküldüğünü ve açıldığını tanımlayan bağımsız bir değerdir. Ayrıca farklı malzeme kalınlıkları, bükülme yarıçapları ve bükülme açıları için bükülme telafisini hesaplamak için de kullanılır. Uygun K faktörünün seçilmesi, sac metal parçaların doğru şekilde açılmasını ve bükülmesini sağlamak için çok önemlidir.

Malzeme özelliklerine dayalı olarak optimum K faktörü değerini belirleme süreci aşağıdaki adımlarla özetlenebilir:

Bu adımları izleyerek ve malzeme özelliklerini, varsayılan değerleri, deneysel ayarlamaları, bükme kesinti tablolarını ve ek bükme parametrelerini dikkate alarak, özel sac bükme uygulamanız için en uygun K faktörü değerini belirleyebilirsiniz.

S: Yaygın malzemeler için tipik K-faktörü değerleri aralığı nedir?

C: K faktörü, malzeme özelliklerine ve şekillendirme koşullarına bağlı olarak tipik olarak 0,3 ila 0,5 arasında değişir. Tavlanmış bakır ve alüminyum gibi yumuşak, sünek malzemeler için K faktörleri genellikle daha düşüktür, yaklaşık 0,33 ila 0,38 arasındadır. Yumuşak çelik ve pirinç gibi orta mukavemetli malzemeler tipik olarak 0,40 ile 0,45 arasında K faktörlerine sahiptir. Paslanmaz çelik ve yay çeliği gibi yüksek mukavemetli malzemeler, 0,45 ila 0,50 arasında değişen daha yüksek K faktörlerine sahip olma eğilimindedir. Bu değerlerin sac kalınlığı, bükülme yarıçapı ve tane yönelimi gibi faktörlere bağlı olarak değişebileceğini unutmamak önemlidir.

S: Sac metal tasarımım için uygun K faktörünü nasıl seçerim?

C: Uygun K-faktörünün seçilmesi birden fazla faktörün dikkate alınmasını gerektirir:

Nihai parçalarda doğruluk ve kaliteyi sağlamak için tam ölçekli üretimden önce seçtiğiniz K faktörünü her zaman prototipleme veya numune üretimi yoluyla doğrulayın.

Sonuç olarak, K-faktörü sac metal tasarımı ve imalatında kritik bir kavramdır ve bükme işlemleri sırasında malzeme davranışını doğru bir şekilde tahmin etmek için anahtar bir parametre olarak hizmet eder. Tasarımcılar ve mühendisler, nötr eksen konumu, malzeme özellikleri ve şekillendirme koşulları ile ilişkisini anlayarak hassas düz desenler oluşturabilir ve optimum bükme payları elde edebilirler.

K-faktörü seçimi ve uygulamasının inceliklerine hakim olmak, tutarlı boyutsal doğruluk ve performansa sahip yüksek kaliteli sac metal parçalar üretmek için çok önemlidir. Üretim teknolojileri ve malzemeler gelişmeye devam ettikçe, K-faktörü belirleme ile ilgili en son araştırmalar ve sektördeki en iyi uygulamalar hakkında bilgi sahibi olmak, sac metal imalatında rekabet avantajını korumak için çok önemli olmaya devam edecektir.

Daha Fazla Okuma ve Kaynak

Sac metal bükme ve ilgili kavramlar hakkındaki anlayışınızı derinleştirmek için aşağıdaki kaynakları inceleyin: